Η χύτευση σε μήτρα είναι μία από τις διαδικασίες που χρησιμοποιούνται στις σύγχρονες βιομηχανίες. Επιτρέπει στους κατασκευαστές να παράγουν εξαιρετικά πολύπλοκα μεταλλικά εξαρτήματα με πολύ ακριβή και αξιόπιστο τρόπο. Μεταξύ πολλών άλλων υλικών χύτευσης, ο ψευδάργυρος και το αλουμίνιο είναι τα πιο ευρέως χρησιμοποιούμενα υλικά χύτευσης. Καθένα από τα υλικά αυτά έχει πλεονεκτήματα και μειονεκτήματα.

Η επιλογή του σωστού υλικού είναι μια πολύ κρίσιμη απόφαση. Έχει αντίκτυπο στις επιδόσεις των προϊόντων, το κόστος, την αντοχή και την αποτελεσματικότητα της κατασκευής. Στην παρούσα εργασία γίνεται σύγκριση μεταξύ της χύτευσης ψευδαργύρου και της χύτευσης αλουμινίου. Εξηγούνται τα χαρακτηριστικά τους, τα δυνατά σημεία, οι αδυναμίες, οι εφαρμογές και η τιμή τους.

Τι είναι η χύτευση;

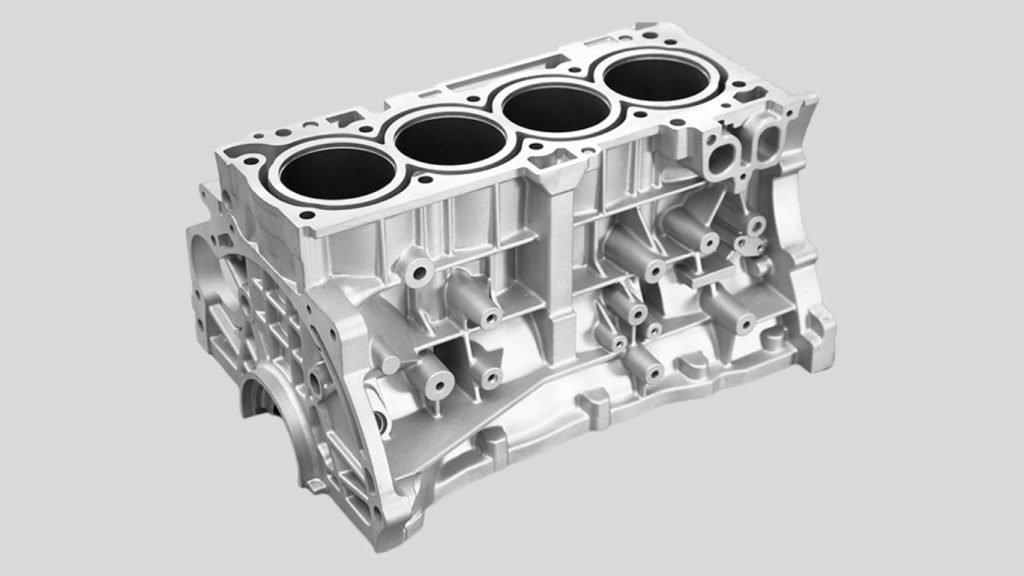

Η χύτευση υπό πίεση αναφέρεται σε μια διαδικασία διαμόρφωσης μετάλλων. Το λιωμένο μέταλλο βρίσκεται υπό υψηλή πίεση και εξαναγκάζεται σε ένα σκληρυμένο χαλύβδινο καλούπι. Το μέταλλο χύνεται μέσα στην κοιλότητα και το μέταλλο σκληραίνει στο συντομότερο δυνατό χρόνο. Το καλούπι ανοίγει στη συνέχεια και αφαιρείται ένα ήδη ολοκληρωμένο εξάρτημα.

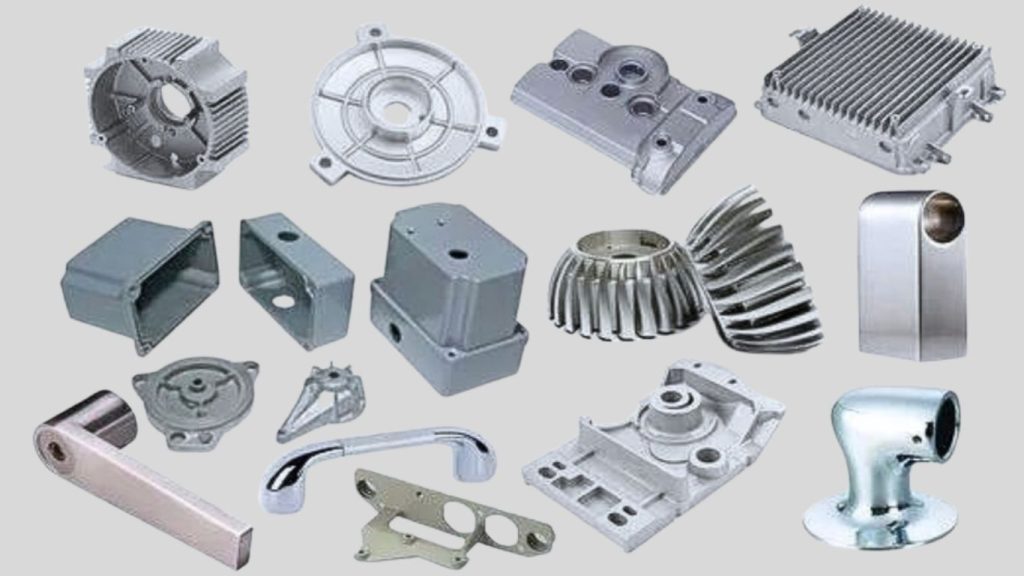

Πρόκειται για μια βέλτιστη διαδικασία όταν υπάρχει ζήτηση για μαζική παραγωγή. Προσφέρει τυποποιημένη ποιότητα και ακρίβεια στο μέγεθος και στις επιφάνειες με λείο φινίρισμα. Η αυτοκινητοβιομηχανία, η ηλεκτρονική βιομηχανία, τα βιομηχανικά μηχανήματα, οι ιατρικές συσκευές και τα καταναλωτικά προϊόντα έχουν την πρακτική της χύτευσης υπό πίεση.

Επισκόπηση της χύτευσης ψευδαργύρου

Πρόκειται για μια διαδικασία κατά την οποία ένα μέταλλο, συνήθως ψευδάργυρος, θερμαίνεται και χύνεται σε ένα καλούπι γεμάτο κερί. Η χύτευση ψευδαργύρου είναι μια ακριβής διαδικασία για τη διαμόρφωση μετάλλων. Πρόκειται για μια διαδικασία που περιλαμβάνει υψηλή πίεση έγχυσης λιωμένου κράματος ψευδαργύρου σε μια σκληρυμένη χαλύβδινη μήτρα. Κανονικά, η πίεση αυτή κυμαίνεται από 700-4.000 psi (5-28Mpa). Αυτή είναι η πίεση που διασφαλίζει ότι η κοιλότητα γεμίζει και η αναπαραγωγή γίνεται με μεγάλη λεπτομέρεια.

Η μήτρα είναι λιωμένη και στερεοποιεί το μέταλλο με υψηλό ρυθμό. Μετά τη στερεοποίηση της μήτρας, πραγματοποιείται το άνοιγμα της μήτρας και ολοκληρώνεται η εκτίναξη του τεμαχίου. Τα περισσότερα από τα εξαρτήματά της δεν απαιτούν περαιτέρω ή ελάχιστη κατεργασία.

Χύτευση με κράματα ψευδαργύρου

Η χύτευση ψευδαργύρου σε μήτρα ασχολείται κυρίως με πολύ καθαρά κράματα ψευδαργύρου. Το ποσοστό ψευδαργύρου είναι συνήθως 90-95%. Η άλλη σύνθεση αποτελείται από αλουμίνιο, μαγνήσιο και χαλκό.

Τα κράματα χύτευσης ψευδαργύρου είναι συνήθως των ακόλουθων τύπων:

- Zamak 2 - Σκληρότητα και αντοχή: υψηλή.

- Zamak 3 - Η σταθερότητα των διαστάσεων και το φινίρισμα της επιφάνειας είναι υψηλής ποιότητας.

- Zamak 5 - Δύναμη μεγαλύτερης υπεροχής από εκείνη του Zamak 3.

- ZA-8, ZA-12 και ZA-27 - Περισσότερο αλουμίνιο στο κτίριο.

Μόνο ένα από αυτά, το Zamak 3, έχει σχεδόν 70% της παγκόσμιας παραγωγής ψευδαργύρου λόγω της ισορροπίας του.

Σημείο τήξης και εξοικονόμηση ενέργειας

Τα κράματα ψευδαργύρου έχουν πολύ χαμηλό σημείο τήξης, δηλαδή περίπου 380-390 °C. Αυτό είναι πολύ χαμηλότερο από τα κράματα αλουμινίου που λιώνουν στους 660 °C περίπου.

Η χαμηλότερη θερμοκρασία τήξης είναι φθηνότερη όσον αφορά τη χρήση ενέργειας, καθώς χρησιμοποιεί περίπου 30-40% ενέργειας κατά τη διαδικασία χύτευσης. Διατηρεί επίσης τη θερμική καταπόνηση της μήτρας. Κατά συνέπεια, οι μήτρες ψευδαργύρου θα είναι 500000 κύκλων και άνω.

Ανοχές διαστάσεων και ακρίβειες

Η χύτευση ψευδαργύρου χαρακτηρίζεται από μεγάλη ακρίβεια διαστάσεων. Οι γραμμικές ανοχές είναι συνήθως εντός 0,025 mm έως 25 mm του μήκους.

Στην πλειονότητα των εφαρμογών, οι συνολικές ανοχές των τεμαχίων μπορούν να επιτευχθούν σε λιγότερο από +-0,05 mm χωρίς καμία μεταγενέστερη κατεργασία. Είναι εξαιρετικά ακριβής και μειώνει το χρόνο και το κόστος παραγωγής.

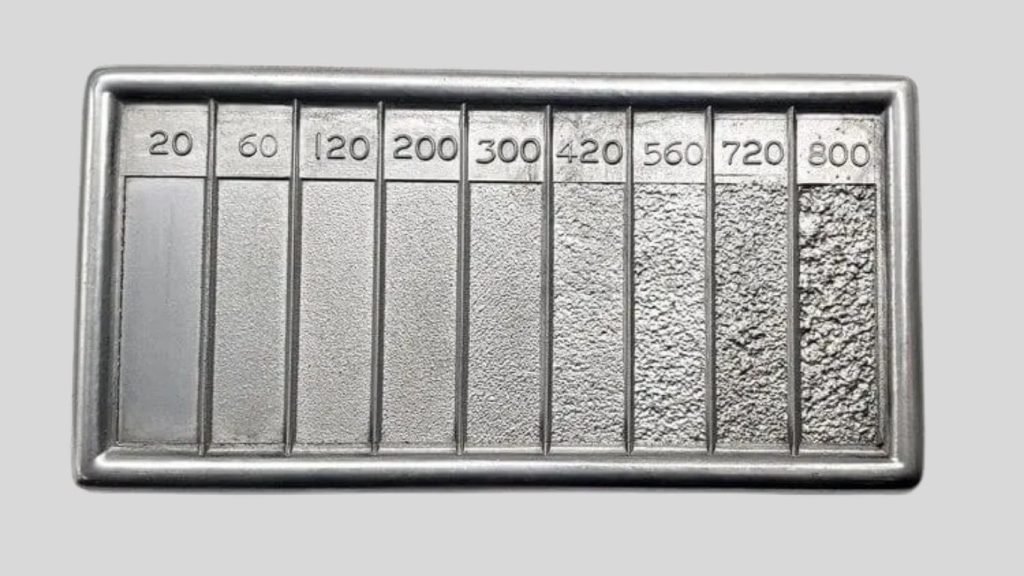

Φινίρισμα, αισθητική ποιότητα και επιφάνεια

Τα προϊόντα χυτοπρεσαριστού ψευδαργύρου έχουν λεία εμφάνιση όταν εξάγονται από το καλούπι. Οι τιμές της επιφανειακής τραχύτητας κυμαίνονται συνήθως μεταξύ 1,6 -3,2 um.

Οι πιο συγκολλητικές επιφανειακές επεξεργασίες είναι ο ψευδάργυρος. Η αντοχή του ψευδαργύρου σε χρώμιο, νικέλιο και διακοσμητικά φινιρίσματα είναι συνήθως πάνω από 20 Mpa και η αντοχή αυτή αποδίδεται στην αντοχή συγκόλλησης της ηλεκτρολυτικής επιμετάλλωσης.

Μηχανικές ιδιότητες κραμάτων χύτευσης ψευδαργύρου

Τα κράματα ψευδαργύρου είναι ιδιαίτερα ισχυρά σε σχέση με το μέγεθος των τεμαχίων τους. Οι συνήθεις μηχανικές ιδιότητες είναι:

- Αντοχή σε εφελκυσμό: 280-440Mpa

- Αντοχή σε διαρροή: 210-350 MPa

- Επιμήκυνση: 7-15%

- Σκληρότητα: 80-120 HB

Οι τιμές αυτές καθιστούν τον ψευδάργυρο να χρησιμοποιείται σε εξαρτήματα φθοράς και φέροντα στοιχεία.

Ταχύτητα και κύκλος παραγωγής

Η χύτευση ψευδαργύρου σε μήτρα προωθεί γρήγορους κύκλους κατασκευής. Η μέση διάρκεια του κύκλου είναι 5-15 δευτερόλεπτα ανά βολή.

Αυτό επιτρέπει την παραγωγή πάνω από ένα εκατομμύριο εξαρτημάτων ετησίως με τη χρήση μιας μήτρας πολλαπλών κοιλοτήτων. Η περίοδος κύκλου είναι σύντομη και αυξάνει την παραγωγικότητα και μειώνει το μοναδιαίο κόστος.

Αυτό είναι εφικτό με τη χρήση χύτευσης λεπτού τοιχώματος

Τα κράματα ψευδαργύρου είναι πολύ ρευστά. Αυτό επιτρέπει εξαρτήματα με λεπτά τοιχώματα πάχους 0,5-0,75 mm.

Με τη χύτευση λεπτών τοιχωμάτων, μπορούν να κατασκευαστούν συμπαγή σχέδια και να εξοικονομηθεί ποσότητα υλικών χωρίς να διακυβεύεται η δομική ακεραιότητα.

Εύρος μεγέθους και βάρους εξαρτημάτων

Τα μικρά έως μεσαίου μεγέθους εξαρτήματα είναι καλύτερα να χρησιμοποιούνται με χύτευση ψευδαργύρου. Το κανονικό βάρος των εξαρτημάτων κυμαίνεται μεταξύ 5 γραμμαρίων και 3 κιλών.

Αυτό το εύρος μεγεθών είναι ομοιόμορφο και θα μπορούσε να εφαρμοστεί για να σχηματίσει πολύπλοκα σχήματα και με σημαντική ποσότητα λεπτομέρειας.

Βιωσιμότητα και περιβάλλον

Ο ψευδάργυρος μπορεί να ανακυκλωθεί χωρίς απώλεια μηχανικών ιδιοτήτων και 100%. Η ανάκτηση θραυσμάτων από χύτευση ψευδαργύρου είναι περίπου μεγαλύτερη από 95%.

Η ανακύκλωση ψευδαργύρου θα καταναλώνει πολύ λιγότερη ενέργεια, περίπου 25-30% σε σύγκριση με την πρωτογενή παραγωγή ψευδαργύρου. Αυτό καθιστά τη χύτευση ψευδαργύρου ένα φιλικό προς το περιβάλλον προϊόν κατασκευής.

Αδυναμίες της χύτευσης ψευδαργύρου

Παρά το γεγονός ότι είναι η καλύτερη μέθοδος, η χύτευση ψευδαργύρου έχει τους περιορισμούς της. Ο ψευδάργυρος έχει πυκνότητα μάζας 6,6-6,8 g/cm3, η οποία είναι υπερδιπλάσια σε σύγκριση με το αλουμίνιο.

Τα κράματα ψευδαργύρου είναι επίσης χαμηλής θερμικής αντοχής. Οι σταθερές θερμοκρασίες λειτουργίας πρέπει να προτείνονται σε θερμοκρασίες μικρότερες από 120 °C. Οι υπερβολικές θερμοκρασίες μπορούν να προκαλέσουν ερπυσμό ή παραμόρφωση όταν εκτίθενται για μεγάλο χρονικό διάστημα.

Η επικράτηση της χύτευσης ψευδαργύρου

Η χύτευση ψευδαργύρου χρησιμοποιείται σε:

- Εξαρτήματα μηχανημάτων και γρανάζια ακρίβειας.

- Σύνδεσμοι και περιβλήματα για τον ηλεκτρισμό.

- Εσωτερικά μέρη αυτοκινήτων

- Κλειδαριές, μεντεσέδες και υλικό

- Θήκες και περιβλήματα καταναλωτικών ηλεκτρονικών συσκευών.

Οι χρήσεις του ψευδαργύρου είναι ευνοϊκές όσον αφορά την ακρίβεια, την αντοχή και την ποιότητα της επιφάνειας.

Τα πλεονεκτήματα και τα μειονεκτήματα της χύτευσης ψευδαργύρου

Οφέλη της χύτευσης ψευδαργύρου

Υψηλή διαστατική ακρίβεια

Χύτευση ψευδαργύρου είναι πολύ ακριβείς όσον αφορά τις διαστάσεις. Το κράμα ψευδαργύρου έχει ελάχιστη συρρίκνωση στερεοποίησης που τείνει να είναι μικρότερη από 0,6. Μέσω αυτού, είναι δυνατόν να υπάρχουν στενές ανοχές όπως +-0,025 mm, λαμβάνοντας υπόψη 25 mm μήκους εξαρτήματος.

Ο περιορισμός της δευτερογενούς κατεργασίας συνοδεύεται επίσης από υψηλή ακρίβεια. Αυτό μειώνει το χρόνο και το κόστος κατασκευής.

Ανώτερο φινίρισμα επιφάνειας

Τα χυτά με ψευδάργυρο έχουν λεία επιφάνεια εκτός καλουπιού. Οι τυπικές τιμές της επιφανειακής τραχύτητας είναι 1,6 έως 3,2 um.

Ο ψευδάργυρος συνδέεται επίσης πολύ καλά με τα επιχρίσματα. Τα επιψευδαργυρωμένα επιχρίσματα έχουν συνήθως αντοχή συγκόλλησης μεγαλύτερη από 20 Mpa. Αυτό καθιστά τον ψευδάργυρο κατάλληλο για διακοσμητικά και λειτουργικά τελειώματα.

Χαμηλό σημείο τήξης και εξοικονόμηση ενέργειας

Η θερμοκρασία τήξης των κραμάτων ψευδαργύρου κυμαίνεται μεταξύ 380 και 390 °C. Αυτό είναι σχεδόν το 40 % της θερμοκρασίας τήξης των κραμάτων αλουμινίου που λιώνουν στους 660 C περίπου.

Η χαμηλότερη θερμοκρασία τήξης θα καταναλώνει 30-40 τοις εκατό της ενέργειας. Μειώνει περαιτέρω τη θερμική κόπωση στις μήτρες, μειώνοντάς την σε 500.000-100.000 κύκλους.

Υψηλή μηχανική αντοχή των μικροσκοπικών εξαρτημάτων

Σε μικροσκοπικές κατασκευές, τα κράματα ψευδαργύρου είναι ιδιαίτερα ισχυρά. Οι συνήθεις μηχανικές ιδιότητες είναι:

- Αντοχή σε εφελκυσμό: 280-440Mpa

- Αντοχή σε διαρροή: 210-350 MPa

- Σκληρότητα: 80-120 HB

Αυτές οι ιδιότητες του ψευδαργύρου επιτρέπουν τη χρήση του σε φέροντα και φθαρμένα μέρη.

Γρήγοροι κύκλοι παραγωγής

Ο ψευδάργυρος στερεοποιείται γρήγορα. Ο συνήθης χρόνος κύκλου χύτευσης είναι 5-15 δευτερόλεπτα ανά βολή.

Ο ρυθμός παραγωγής είναι πάνω από 1 εκατομμύριο εξαρτήματα ετησίως, με σύντομους χρόνους κύκλου και ένα μόνο καλούπι. Αυτό καθιστά τον ψευδάργυρο κατάλληλο για παραγωγή μεγάλης κλίμακας.

Καλύτερη χύτευση λεπτού τοιχώματος

Τα κράματα ψευδαργύρου είναι πολύ ρευστά. Μπορούν να επιτευχθούν πολύ μικρά πάχη τοιχωμάτων (0,5-0,75 mm).

Το χαρακτηριστικό λεπτού τοιχώματος επιτρέπει τη μείωση των σχεδίων σε μικρά μεγέθη και την εξοικονόμηση υλικών χωρίς μείωση της αντοχής.

Η αξιοποίηση του υλικού και η ανακυκλωσιμότητα του υλικού είναι υψηλή

Η ανάκτηση θραυσμάτων της χύτευσης ψευδαργύρου είναι μεγαλύτερη από 95%. Ο ψευδάργυρος μπορεί να ανακυκλωθεί 100% των μηχανικών ιδιοτήτων του.

Η ανακύκλωση του ψευδαργύρου καταναλώνει περίπου 25-30% της ενέργειας που καταναλώνεται κατά την πρωτογενή παραγωγή ψευδαργύρου.

Τα μειονεκτήματα της χύτευσης ψευδαργύρου

Αυξημένη πυκνότητα και μειωμένη μάζα

Ο ψευδάργυρος έχει πυκνότητα μάζας περίπου 6,6-6,8 g/cm3. Αυτή είναι δύο φορές υψηλότερη από την πυκνότητα του αλουμινίου που είναι 2,7 g/cm3.

Τα βαριά εξαρτήματα δεν θα πρέπει να χρησιμοποιούνται σε εφαρμογές ευαίσθητες στο βάρος, όπως η αεροδιαστημική και τα ηλεκτρικά οχήματα.

Περιορισμένη αντίσταση στη θερμότητα

Τα κράματα ψευδαργύρου δεν είναι τόσο θερμικά σταθερά. Οι θερμοκρασίες λειτουργίας συνήθως δεν υπερβαίνουν τους 120 C.

Ο ψευδάργυρος μπορεί στη συνέχεια να σέρνεται σε αυτή τη θερμοκρασία και να χάνει την αντοχή του. Αυτό περιορίζει τη χρήση του σε υψηλές θερμοκρασίες.

Περιορισμένο εύρος μεγέθους εξαρτημάτων

Τα μικρά έως μεσαίου μεγέθους εξαρτήματα πρέπει να χυτεύονται με ψευδάργυρο. Το βάρος των εξαρτημάτων κυμαίνεται μεταξύ 5 γραμμαρίων και 3 κιλών ως κανονικό βάρος.

Η παραγωγή πολύ μεγάλων εξαρτημάτων δεν είναι οικονομικά αποδοτική λόγω των περιορισμών των μηχανών και της μάζας των υλικών.

Μακροπρόθεσμη συμπεριφορά ερπυσμού

Είναι πιθανό να εμφανιστεί ερπυσμός σταθερού φορτίου σε κράματα ψευδαργύρου. Οι τάσεις υψηλότερες από 30-40% του ορίου διαρροής μακροπρόθεσμα εμφανίζουν την παραμόρφωση ερπυσμού.

Αυτό μπορεί να διαταράξει τη σταθερότητα των διαστάσεων στις οποίες θα εφαρμοστούν μακροπρόθεσμα οι δομικές εφαρμογές.

Μειωμένη αναλογία αντοχής προς βάρος

Ο ψευδάργυρος είναι ισχυρός, αλλά ο λόγος αντοχής προς βάρος είναι μικρότερος σε σύγκριση με το αλουμίνιο. Με ένα σημαντικό ποσό μικρότερου βάρους, το αλουμίνιο μπορεί να χρησιμοποιηθεί και είναι ακριβώς τόσο ισχυρό.

Αυτό καθιστά τον ψευδάργυρο κατώτερο ανταγωνιστή των ελαφρών δομικών σχεδίων.

Υλικό κόστος Λαμβάνετε υπόψη

Οι τιμές των κραμάτων ψευδαργύρου κοστίζουν συνήθως περισσότερο ανά χιλιόγραμμο από το αλουμίνιο. Αν και η μειωμένη κατεργασία βοηθά στην κάλυψη μέρους των εξόδων, υπάρχει περίπτωση η διακύμανση των τιμών των πρώτων υλών να επηρεάσει την οικονομία.

Η αποδοτικότητα του κόστους είναι εξαιρετικά ευαίσθητη στην ποσότητα του όγκου παραγωγής και στην πολυπλοκότητα των εξαρτημάτων.

Εισαγωγή στη χύτευση αλουμινίου

Χύτευση αλουμινίου. Αυτή έχει οριστεί ως η διαδικασία κατασκευής χυτών αντικειμένων με τη χύτευση λιωμένου αλουμινίου σε υπερορθογώνια καλούπια με ελαστικά παρεμβύσματα που τοποθετούνται στο εσωτερικό τους για να μπορέσει η επιφάνεια να σκληρυνθεί.

Η χύτευση αλουμινίου μπορεί να οριστεί ως η διαδικασία παραγωγής μετάλλων που χρησιμοποιούνται για την παραγωγή σύνθετων και ελαφρών στοιχείων. Η διαδικασία αυτή συνεπάγεται τη διέλευση ενός κράματος λιωμένου αλουμινίου υπό υψηλή πίεση μέσα σε χαλύβδινη μήτρα. Η πίεση έγχυσης κυμαίνεται συνήθως μεταξύ 1.000 και 20.000 psi (7-140 Mpa), ανάλογα με το μέγεθος και την πολυπλοκότητα των εξαρτημάτων.

Το λιωμένο αλουμίνιο γεμίζει γρήγορα την κοιλότητα του καλουπιού και στερεοποιείται. Η μήτρα θα σκληρυνθεί και το εξάρτημα θα εκτοξευθεί. Η χύτευση με μήτρα χρησιμοποιείται κυρίως σε μεσαίες και μεγάλες διαστάσεις που απαιτούν αντοχή και χαμηλό βάρος.

Κράματα χύτευσης αλουμινίου

Συνήθως, η χύτευση αλουμινίου γίνεται με κράματα αλουμινίου-πυριτίου. Πρόκειται για κράματα που είναι εξαιρετικά ρευστά, ανθεκτικά και αντιδιαβρωτικά.

Τα τυποποιημένα κράματα χύτευσης αλουμινίου είναι:

- A380 - Είναι το πιο κοινό κράμα που έχει λογική αντοχή και χυτευσιμότητα.

- A383 - Η συνιστώσα λεπτού τοιχώματος και η σύνθετη συνιστώσα εξομαλύνονται.

- A360 - Καλύτερη ολκιμότητα και αντοχή στη διάβρωση.

- ADC12 - που χρησιμοποιούνται στα ηλεκτρονικά και στα αυτοκίνητα.

Η συγκέντρωση πυριτίου θα κυμαίνεται συνήθως μεταξύ 8-12%, γεγονός που το καθιστά ρευστό και προκαλεί μικρότερη συρρίκνωση κατά τη στερεοποίηση.

Θερμοκρασία - Ιδιότητες θερμότητας και τήξης

Το σημείο τήξης του κράματος αλουμινίου είναι περίπου 660-690 C και αυτό είναι πολύ υψηλό σε σύγκριση με το σημείο τήξης των κραμάτων ψευδαργύρου. Έχει υψηλό σημείο τήξης, το οποίο καταναλώνει περισσότερη ενέργεια κατά τη χύτευση.

Το αλουμίνιο είναι, ωστόσο, πολύ θερμικά αγώγιμο. Οι τιμές θερμικής αγωγιμότητας, οι οποίες είναι οι επικρατέστερες, κυμαίνονται μεταξύ 90 και 155 W/mK, και το καταλληλότερο για να χρησιμοποιηθεί ως στοιχείο ψύξης είναι το αλουμίνιο το οποίο μπορεί να χρησιμοποιηθεί με τη μορφή ψύκτρων θερμότητας ή ενός ηλεκτρονικού περιβλήματος.

Ανοχές διαστάσεων και ακρίβειες

Η περίπτωση της χύτευσης αλουμινίου είναι καλή, αλλά όχι τόσο σφιχτή όσο του ψευδαργύρου. Οι συνήθεις ανοχές είναι -0,1 - +- 0,2 mm/25 mm μήκους εξαρτήματος.

Κάτω από 1,0-1,3 είναι η ασθενής συρρίκνωση του αλουμινίου. Αυτό έχει οδηγήσει στο γεγονός ότι η χρήση χαρακτηριστικών ακριβείας είναι, στην πλειονότητα των περιπτώσεων, κάτι που υπόκειται σε δευτερογενή κατεργασία.

Hammermen της επιφάνειας και του σκυροδέματος

Το πρότυπο 3,2 6,3 um είναι η ποικιλία της επιφανειακής τραχύτητας των χυτοπρεσαριστών αντικειμένων από αλουμίνιο. Αυτή είναι η περίπτωση στην πλειονότητα των εφαρμογών, αν και το φινίρισμα στα διακοσμητικά μέρη μπορεί να γίνει περαιτέρω.

Το φινίρισμα του αλουμινίου μπορεί να ληφθεί μέσω της τεχνικής ανοδίωσης και το φινίρισμα ή η επίστρωση σκόνης μπορεί επίσης να ληφθεί μέσω της τεχνικής ανοδίωσης. Ένα οζώδες αλουμίνιο έχει ανώτερη διάβρωση και σκληρότητα.

Κράμα χύτευσης μηχανικού αλουμινίου

Τα χυτά κράματα αλουμινίου έχουν ισχυρές αναλογίες βάρους. Οι μηχανικές ιδιότητες που μοιράζονται είναι:

- Υψηλότερη αντοχή σε εφελκυσμό: 220 MPa- 330 MPa.

- Αντοχή σε διαρροή: 130-180 MPa

- Επιμήκυνση: 2-10%

- Σκληρότητα: 70-100 HB

Such properties make aluminum suitable for load-bearing and structural aspects.

Ελαφρύ πλεονέκτημα

Aluminum has a density of around 2.7 g/cm 3, and it is nearly 60 times lower than that of zinc. This type of weight saving is necessary in the automotive, aerospace and electric car segments.

A reduced weight of components also means high fuel economy and low weight of the system load.

Ταχύτητα και ταχύτητα παραγωγής

Aluminium die-casting is a process that takes longer than zinc die-casting. Complexity and thickness. The parts are 20-60 seconds/shot.

Both medium and high volumes with slow cycles are still cost-effective using aluminum die casting.

Μεγάλη και περίπλοκη χωρητικότητα εξαρτημάτων

Die castings that are modelled in aluminum can hold bigger parts as compared to those modeled in zinc. Parts weighing greater than up to 15-20 kg can be made using a high pressure die casting equipment.

This is the reason why the aluminum can also be utilized in the engine cases, transmission cases and structural frames.

Προστασία από τη διάβρωση και περιβαλλοντικές επιδόσεις

Passive corrosion is one of the natural constructions that is prepped with the help of aluminum that creates an oxide. This makes the utilization of aluminum in outdoor and marine designs.

Aluminum is 100% recyclable. This is because recycling of aluminum has been reported to consume 5 per cent of the energy that is used to produce mainly aluminum, and thus recycling consumes a lot of energy.

Το χυτό αλουμίνιο έχει χρησιμοποιηθεί σε εφαρμογές

It is applied in other works in:

- Parts of the Carmotor engine and transmission.

- Battery case of electric vehicles.

- Heat sinks and Electronic enclosures.

- Aerospace structural parts

- Industrial machine components.

Η χύτευση αλουμινίου έχει τα μειονεκτήματα και τα πλεονεκτήματά της

Τα πλεονεκτήματα της χύτευσης αλουμινίου

Ελαφρύ υλικό

The density of aluminum is low, and it is approximately 2.7 g/cm3. This makes aluminum pieces nearly 60 percent light than zinc and much lighter than steel.

The decrease in weight increases the automobile’s fuel efficiency. It also reduces the weight in the construction of machines and electronic systems.

Ο λόγος βάρους προς αντοχή είναι υψηλός

The alloys of aluminum die casting are effective in terms of mechanical strength, but are light. Some of the mechanical properties are common, and they include the following:

- Maximum tensile strength: 220- 330 Mpa.

- Αντοχή σε διαρροή: 130-180 MPa

It is the combination of the two that allows aluminum to be the most suitable in the sphere of structure and load-bearing.

Εξαιρετική ποιότητα Αντοχή στη διάβρωση

The aluminium is naturally gifted with the capability of coating itself with an oxide coat. In most instances, the coating prevents oxidation and rust.

In a damp climatic environment, marine/outdoor has been an excellent product. The atmospheric exposure rate of corrosion is less than 0.05 mm/ year.

Καλή θερμική αγωγιμότητα

Aluminium is a thermal conductor with thermal conductivity being 90-155 W /mK. This will ensure that heat is dissipated easily.

This is the material that causes aluminum to be utilized in heat sinks, engine components and electronic cases.

Δεξιότητα υψηλών και περίπλοκων εξαρτημάτων

Huge parts are cast in aluminum. Components that have a mass of up to 15- 20 kg can be made through high-pressure die casting machines.

This makes aluminum to be adequate in the engine blocks, transmission housing and structural frames.

Διαστατική σταθερότητα σε υψηλές θερμοκρασίες

Aluminum is more resistant to heat, which is greater than zinc. The majority of alloys are workable at 200-250 C.

This makes use of aluminium in high temperatures.

Μεγάλη ανακυκλωσιμότητα και βιωσιμότητα

Aluminum is 100% recyclable. Compared to the primary production of aluminum materials, it consumes half of the energy that is used in recycling aluminum.

This helps much in minimizing effects of polluting the environment and production expenses.

Μειονεκτήματα της χύτευσης αλουμινίου

Υψηλή θερμοκρασία τήξης

Aluminum melts at a temperature of 660-690 deg C. This is a greater fusing point and as such thus consumes more energy in casting.

The temperature is high and this means that there is high thermal stress on the moulds. The quality of dies is what determines the average life of the mould, and it varies between 100 and 300 cycles.

Χύτευση σε ψευδάργυρο με μικρότερη ακρίβεια χαμηλότερων διαστάσεων

Aluminum also contracts more in the solidifying process, and the natural contraction is 1.0-1.3%.

As a result of this, there are weaker tolerances. These tolerances are often +0.2 -0.1 mm/25 mm. Often, it requires secondary machining.

Πιο τραχύ φινίρισμα επιφάνειας

Aluminum die-casts normally have an approximate value of 3.2-6.3 um on the surface roughness.

The decorative processes may also require other finishing, e.g. machining, polishing or coating.

Μειωμένος ευέλικτος χρόνος κύκλου παραγωγής

Aluminium also requires a long period of time to cool down compared to zinc. The shot takes up to 20-60 seconds.

The cost of long cycle time reduces the high-volume manufacturing.

Αύξηση του κόστους εργαλείων και συντήρησης

The operating temperatures are high, and hence, wear out of aluminum dies is increased. The tooling is also very costly as opposed to zinc die casting.

The dimensional accuracy and the surface quality are usually maintained by means of maintenance.

Προκλήσεις πορώδους

The aluminium has gas porosity that is likely to be die-cast. The porosity that commonly occurs when the process control is not optimal is the porosity of 1-3 per cent.

Any porosity can cause a loss in mechanical strength and limit its usage to tight pressure.

Σχετικά με την GC Precision Mould

The Chinese company identified with die castings is GC Precision Mould. We celebrate our 20 th anniversary of delivering quality and precision metal parts.

Οι υπηρεσίες μας

We are also involved in the die casting of aluminum, zinc and magnesium. We possess the resources of mould designing, high-pressure die casting, CNC machining and finishing of surfaces. We have the projects in the idea stage, all the way up to the stage of finalization of the product.

Ποιότητα και εφαρμογές

We have a good quality of components. They find application in the automobile, electrical, hardware and industrial sectors.

Γιατί να μας επιλέξετε;

Pick GC Precision Mould that is precise, durable and dependable. We offer low-cost services to meet your needs.

Συμπέρασμα

Die casting (Zinc and die casting Aluminum) plays a crucial role in the modern world of manufacturing. These two materials are associated with several strengths and weaknesses.

Zinc is also not poor in terms of precision, finishing and fast manufacturing. Aluminum boasts of light weight, corrosion and heat control superiority.

It lacks the final best alternative. The appropriate choice would be made depending on the requirements of design, operational requirements, cost objectives and applications.

The advantages and disadvantages of the two materials would help the manufacturers to make the right choices. This leads to the quality of the goods, success and efficiency in the long-term.

Συχνές ερωτήσεις

Ποιες είναι οι πρώτες ύλες σας, χύτευση;

These are aluminium alloys, zinc and magnesium alloys. They are composed of materials which are highly precise, tough and high grade surface finish, which can be used in various activities.

Ποιες είναι λοιπόν οι υπηρεσίες της GC Precision Mould;

We propose a total die casting job, and this will include high-pressure die casting, CNC machining, surface finishing and design of moulds. We stick to nothing till the end.

Ποιους κλάδους εξυπηρετείτε;

Our business is automotive, electronic, hardware and industrial. We possess high-performance and high-quality custom parts.

Ποια είναι η διασφάλιση της ποιότητας των προϊόντων σας προς τους πελάτες;

The quality control measures in all the stages are very strict, with state-of-the-art inspection equipment and testing. Our goods are expected to be extremely accurate, robust and satisfying to the customer.

Ποιος είναι ο λόγος που αποφασίσατε να προτιμήσετε την GC Precision Mould;

Choose GC Precision Mould since it has accuracy, reliability and is cost-effective in die cast solutions. We are over 20 years old, and this will enable us to offer you personal solutions to the problems.

0 Σχόλια