Η χύτευση αλουμινίου είναι μια κοινή διαδικασία κατασκευής που είναι γνωστή για την παραγωγή ακριβών και ανθεκτικών εξαρτημάτων μεγάλης κλίμακας. Πραγματοποιείται με την πίεση λιωμένου αλουμινίου σε ένα γεμάτο με υψηλή πίεση καλούπι, το οποίο δημιουργεί περίπλοκα και πολύπλοκα σχήματα με υψηλή διαστατική ακρίβεια. Η χύτευση αλουμινίου είναι ιδιαίτερα χρήσιμη για την παραγωγή εξαρτημάτων με καλές αναλογίες αντοχής προς βάρος- ως εκ τούτου, η διαδικασία είναι καταλληλότερη για τις βιομηχανίες αυτοκινήτων, αεροδιαστημικής, ηλεκτρονικών και βιομηχανικών μηχανημάτων. Επιτρέπει την παραγωγή μικρότερων και μεγαλύτερων εξαρτημάτων, τα οποία συνήθως δεν απαιτούν μεγάλη κατεργασία μετά την παραγωγή.

Τα πλεονεκτήματα της χύτευσης αλουμινίου είναι η οικονομική αποδοτικότητα, η ομοιογένεια των εξαρτημάτων και ο ελαφρύς χαρακτήρας του αλουμινίου, ο οποίος έχει πλεονεκτήματα τόσο στην αποδοτικότητα καυσίμου όσο και στις επιδόσεις των οχημάτων και των μηχανημάτων. Όμως, όπως συμβαίνει με κάθε κατασκευαστική διαδικασία, έχει και αυτή όρια. Ορισμένα έργα μπορεί να είναι πιο εφικτά, ανάλογα με το υψηλό αρχικό κόστος επένδυσης σε εργαλεία, τους περιορισμούς στο μέγεθος των εξαρτημάτων που μπορούν να υποστηριχθούν και την πιθανότητα να πρέπει να αντιμετωπιστούν ζητήματα όπως το πορώδες.

Στο παρόν άρθρο, τα πλεονεκτήματα και οι αδυναμίες των χύτευση αλουμινίου εξετάζονται για να δοθεί μια γενική εικόνα της χρήσης και των προκλήσεων αυτού του μετάλλου στη βιομηχανία, η οποία μπορεί να καθοδηγήσει μια αποτελεσματική διαδικασία λήψης αποφάσεων στις επιχειρήσεις.

Τι είναι η χύτευση αλουμινίου;

Στη χύτευση αλουμινίου, το λιωμένο μέταλλο (αλουμίνιο) εγχέεται, υπό υψηλή πίεση, σε ένα καλούπι (μήτρα) από χάλυβα για την κατασκευή λεπτομερών εξαρτημάτων υψηλής αντοχής. Η παραγωγή των εξαρτημάτων με αυτή τη διαδικασία είναι επιτυχής, καθώς δεν απαιτείται πολύς χρόνος για την κατεργασία και το φινίρισμά τους, επομένως είναι φθηνή για την κατεργασία σε μεγάλη κλίμακα. Τα καλούπια που κατασκευάζονται με χύτευση θα μπορούσαν να διαρκέσουν πολλές χιλιάδες φορές, αυξάνοντας έτσι την οικονομική τους βιωσιμότητα για παραγωγή μεγάλης κλίμακας.

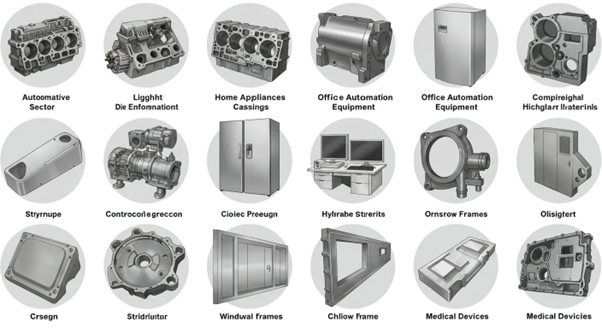

Η προσέγγιση είναι ιδιαίτερα πρακτική για την κατασκευή σύνθετων σχημάτων σε λεπτά υλικά με πολύπλοκες γεωμετρίες που δεν θα μπορούσαν διαφορετικά να παραχθούν εύκολα με άλλες τεχνικές κατασκευής, όπως η μηχανική κατεργασία ή η σφυρηλάτηση. Ορισμένες από τις δημοφιλείς χρήσεις της χύτευσης αλουμινίου είναι εξαρτήματα κινητήρων σε αυτοκίνητα, περιβλήματα ηλεκτρονικών συσκευών και άλλες μηχανικά επεξεργασμένες δομές εξοπλισμού.

Πλεονεκτήματα της χύτευσης αλουμινίου

1. Ανθεκτικότητα και υψηλή αντοχή

Τα εξαρτήματα που κατασκευάζονται από χύτευση αλουμινίου θεωρούνται ανθεκτικά και αυτό παρέχει στις βιομηχανίες απαιτητικά εξαρτήματα μεγάλης διάρκειας με τέλεια δείγματα. Το ίδιο το μέταλλο αλουμίνιο είναι ελαφρύ αλλά ισχυρό και όταν χύνεται με αυτή τη διαδικασία δημιουργεί εξαρτήματα που είναι ισχυρά ακόμη και σε ακραίες συνθήκες λειτουργίας. Αυτές οι ιδιότητες επιτρέπουν στη χύτευση αλουμινίου να έχει μεγάλες προοπτικές στην αυτοκινητοβιομηχανία, την αεροδιαστημική και τους βιομηχανικούς τομείς.

Επιπλέον, η πυκνότητα της κοιλότητας του καλουπιού και η δυνατότητα κατασκευής εξαρτημάτων με πολύ συγκεκριμένα χαρακτηριστικά καθιστούν το εξάρτημα ισχυρότερο στο σύνολό του. Τα εξαρτήματα του μπλοκ κινητήρα και του κιβωτίου ταχυτήτων που έχουν παραχθεί με χύτευση αλουμινίου μπορούν να παρέχουν αντοχή στα φορτία και τη θερμότητα που συνεπάγονται οι δραστηριότητες του κινητήρα χωρίς να καταρρέουν πριν από την ώρα τους.

2. Αποδοτικότητα κόστους

Η μαζική παραγωγή με χύτευση αλουμινίου είναι πολύ φθηνή. Η ουσία της χρήσης του ίδιου καλουπιού σε περισσότερες από μία παραγωγές εγγυάται μείωση του κόστους παραγωγής ανά μονάδα καθώς αυξάνεται η ποσότητα των μονάδων. Αυτή η αποδοτικότητα είναι πολύ υψηλή και υπάρχει ελάχιστη σπατάλη του υλικού που χρησιμοποιείται σε σύγκριση με τις άλλες τεχνικές χύτευσης. Η προσιτή τιμή του αλουμινίου και η κυκλοφορία του συμβάλλουν σε μεγάλο βαθμό στην οικονομία της διαδικασίας χύτευσης με μήτρα.

Επίσης, η χύτευση αλουμινίου ελαχιστοποιεί την κατεργασία μετά την παραγωγή, μειώνοντας έτσι το χειρωνακτικό κόστος. Η χύτευση αλουμινίου προσφέρει μια υπολογιστική λύση σε βιομηχανίες των οποίων οι διαδικασίες απαιτούν εξαρτήματα υψηλής παραγωγής με χαμηλό κόστος και ποιότητα.

3. Ακρίβεια και ειλικρίνεια

Η υψηλή ακρίβεια και η συνοχή των εξαρτημάτων είναι ένα από τα σημαντικότερα πλεονεκτήματα της χύτευσης αλουμινίου. Το αποτέλεσμα της διαδικασίας έγχυσης υπό υψηλή πίεση είναι ότι κάθε εξάρτημα μοιάζει με το άλλο, εκτός από το ότι υπάρχει μικρή απόκλιση. Η συνέπεια σε αυτό, ή μάλλον σε υψηλό επίπεδο, είναι ιδιαίτερα σημαντική στον τομέα της ηλεκτρονικής, της αυτοκινητοβιομηχανίας και της αεροδιαστημικής, όπου ένα σύνολο εξαρτημάτων πρέπει να μετρηθεί με μεγάλη ακρίβεια και να είναι σε θέση να επιτύχει υψηλό επίπεδο απόδοσης.

Η τεχνική αυτή επιτρέπει την κατασκευή εξαρτημάτων με λεπτές λεπτομέρειες, αιχμηρές ακμές και λεπτά τοιχώματα, και όλα αυτά με στενές ανοχές. Αυτή είναι μια ικανότητα που κρατά χαμηλά το χρόνο και το κόστος της διαδικασίας μετά τη χύτευση, όπως η μηχανική κατεργασία.

4. Ιδιότητες ελαφρού βάρους

Το αλουμίνιο είναι ένα πολύ ελαφρύ μέταλλο, και με τη χύτευσή του σε χυτό εκμαγείο, παραμένει το ίδιο, και αυτή η ιδιότητα το καθιστά κατάλληλο για εφαρμογές όπου το βάρος του αντικειμένου είναι το ζητούμενο. Εξαρτήματα που χρησιμοποιούνται σε βιομηχανίες όπως η αυτοκινητοβιομηχανία και η αεροδιαστημική βιομηχανία έχουν σημαντικό βάρος στην ενίσχυση της απόδοσης και της αποδοτικότητας των καυσίμων. Το γεγονός ότι τα εξαρτήματα που παράγονται μέσω χύτευσης αλουμινίου είναι ελαφριά διευκολύνει τη μείωση του συνολικού βάρους του οχήματος ή του αεροσκάφους, αυξάνοντας έτσι την οικονομία καυσίμου και τις επιδόσεις.

Για παράδειγμα, η χύτευση αλουμινίου εφαρμόζεται κατά την παραγωγή ελαφρών μπλοκ κινητήρων και άλλων εξαρτημάτων σε αυτοκίνητα και αυτό βοηθά στην επίτευξη βελτιωμένης κατανάλωσης και ελέγχου του φυσικού αερίου.

5. Αντοχή στη διάβρωση

Λόγω της έμφυτης φύσης του, το αλουμίνιο έχει ισχυρή αντίσταση στη διάβρωση, καθώς αναπτύσσει με φυσικό τρόπο ένα προστατευτικό στρώμα πάνω από την επιφάνειά του, γνωστό ως οξείδιο. Αυτό βοηθάει ιδιαίτερα στην περιοχή όπου τα εξαρτήματα πρέπει να αντιμετωπίσουν υγρασία, χημικές ουσίες ή υψηλές θερμοκρασίες. Ως εκ τούτου, η χύτευση αλουμινίου δίνει διαρκή απόδοση σε ποικίλες εξωτερικές και σκληρές συνθήκες, συμπεριλαμβανομένων των θαλάσσιων και εξωτερικών ηλεκτρικών συστημάτων.

Ένα άλλο σημαντικό πλεονέκτημα αυτής της τεχνικής χύτευσης είναι ότι η αντίσταση του αλουμινίου στη διάβρωση παρατείνει τη διάρκεια ζωής των εξαρτημάτων, εξασφαλίζοντας έτσι ότι δεν απαιτούν συχνή επισκευή ή αντικατάσταση.

6. Ευελιξία

Τα χυτό αλουμίνιο παρουσιάζει δεκαπλάσια ευελιξία όσον αφορά τις ποικιλίες, τα σχήματα, τις μορφές και την πολυπλοκότητα των προς χύτευση εξαρτημάτων. Μεταξύ των πραγμάτων που μπορεί να δημιουργήσει αυτή η διαδικασία περιλαμβάνονται μικρότερα μέρη, όπως μικρά και πολύπλοκα εξαρτήματα, όπως γρανάζια και σύνδεσμοι, έως μεγαλύτερα μέρη, όπως περιβλήματα και δομικά μέρη. Είναι εξαιρετικά ευέλικτη, γεγονός που προδιαγράφει την εφαρμογή της σε τόσο ευρείς τομείς όπως η αυτοκινητοβιομηχανία, η αεροδιαστημική, άλλα ηλεκτρονικά και βιομηχανικά μηχανήματα.

Η δυνατότητα χύτευσης εξαρτημάτων αλουμινίου με διαφορετικές γεωμετρίες και χαρακτηριστικά δίνει στους σχεδιαστές τη δυνατότητα να κατασκευάζουν εξαρτήματα που ανταποκρίνονται ειδικά στις ανάγκες της εκάστοτε εφαρμογής, καθώς και σε αντοχή, βάρος και λειτουργικότητα.

Μειονεκτήματα της χύτευσης αλουμινίου

1. Ακριβό κόστος πρώτης εργαλειοποίησης

Το υψηλό κόστος των εργαλείων της χύτευσης αλουμινίου είναι ένα από τα κύρια μειονεκτήματα αυτής της μεθόδου χύτευσης. Η διαδικασία χύτευσης συνεπάγεται τη χρήση καλουπιών ή μήτρες, οι οποίες συνήθως δημιουργούνται με τη χρήση χάλυβα και μπορεί να αποδειχθεί πολύ ακριβή η δημιουργία τους. Αυτή η αρχική δαπάνη μπορεί να είναι απαγορευτική ως προς το κόστος όσον αφορά τις μικρής κλίμακας παραγωγές. Παρόλα αυτά, καθώς αυξάνεται ο όγκος, το μοναδιαίο κόστος παραγωγής γίνεται χαμηλότερο και αυτό εξηγεί γιατί η χύτευση με μήτρα είναι πιο οικονομική με μεγάλους όγκους.

Επιπλέον, η διαδικασία σχεδιασμού και συντήρησης των καλουπιών μπορεί να είναι πολύπλοκη και απαιτεί εξειδικευμένη εργασία προκειμένου να παραταθεί η διάρκεια ζωής και η απόδοσή τους.

2. Περιορισμός σε μικρότερα μέρη

Παρόλο που η διαδικασία χύτευσης αλουμινίου μπορεί να παρέχει υψηλή ακρίβεια στα εξαρτήματα, είναι συνολικά μια καλύτερη διαδικασία παραγωγής όπου τα εξαρτήματα είναι μικρότερα. Η μήτρα και η διαδικασία χύτευσης περιορίζουν το μέγιστο μέγεθος των εξαρτημάτων που μπορούν να παραχθούν αποτελεσματικά. Όσο μεγαλύτερα είναι τα εξαρτήματα, τόσο πιο περίπλοκα είναι τα καλούπια και τόσο μεγαλύτερη είναι η πίεση που απαιτείται, οπότε θα κοστίσει και θα χρειαστεί περισσότερος χρόνος.

Άλλες διαδικασίες κατασκευής, όπως η χύτευση με άμμο ή η σφυρηλάτηση, μπορεί να είναι πιο λογικές σε περιπτώσεις εφαρμογών όπου απαιτούνται μεγάλα τμήματα της δομής.

3. Πολυπλοκότητα σχεδιασμού

Η χύτευση αλουμινίου έχει ευρεία εφαρμογή, αλλά υπάρχουν σχεδιαστικοί περιορισμοί που πρέπει να ληφθούν υπόψη. Τα λεπτά τοιχώματα και οι λεπτομέρειες μπορεί να αποδειχθούν πρόκληση και η χύτευση ορισμένων πολύπλοκων σχημάτων μπορεί να αποδειχθεί προβληματική. Ο σχεδιασμός του εξαρτήματος θα πρέπει επίσης να επιτρέπει στο λιωμένο αλουμίνιο να εισέρχεται ελεύθερα στο καλούπι, και ως εκ τούτου, τα εξαρτήματα μπορεί να μην κατασκευάζονται εύκολα όταν τα εξαρτήματα έχουν πολύ περίπλοκες γεωμετρίες ή υποκοπές.

Επιπλέον, η ίδια η διαδικασία της χύτευσης μπορεί να θέτει ορισμένους περιορισμούς, όπως το πάχος των τοιχωμάτων και οι αιχμηρές ακμές που μπορεί να απαιτούν περαιτέρω αλλαγές στο σχεδιασμό.

4. Θέματα πορώδους

Είναι επίσης δυνατό να υπάρχει πορώδες σε ορισμένα χυτά αλουμινίου- πρόκειται για την παγίδευση μικρών φυσαλίδων αέρα ή κενών μέσα στο χυτό υλικό. Πρόκειται για ελαττώματα που μπορεί να υπονομεύσουν την ακαμψία του εξαρτήματος ή να οδηγήσουν σε δυσλειτουργίες κατά την κατασκευή ή την απόδοση του τελικού προϊόντος. Το πορώδες συνήθως προκύπτει σε περιπτώσεις όπου η διαδικασία χύτευσης δεν χειρίζεται σωστά ή μπορεί να είναι θέμα μόλυνσης του υλικού.

Παρόλο που αυτό μπορεί να ξεπεραστεί με κατάλληλα μέτρα ελέγχου ποιότητας, είναι μια πιθανότητα κινδύνου, ιδίως στα ιδιαίτερα καταπονημένα εξαρτήματα.

5. Περιβαλλοντικές επιπτώσεις

Δεν πρέπει να παραμελούνται οι περιβαλλοντικές επιπτώσεις της χύτευσης αλουμινίου. Η ενέργεια που απαιτείται για τη θέρμανση του αλουμινίου, καθώς και η πίεση που χρησιμοποιείται στη χύτευση, μπορεί να είναι τεράστια και το σύστημα κατασκευής μπορεί να παράγει απόβλητα και ρύπους. Επίσης, η ανακύκλωση και η απόρριψη της χύτευσης αλουμινίου μπορεί να αποδειχθεί δύσκολη, καθώς το υλικό πρέπει να διαχωριστεί από τα άλλα εξαρτήματα.

Όμως, το αλουμίνιο είναι ένα ιδιαίτερα ανακυκλώσιμο υλικό και η βιομηχανία αυτή αναπτύσσει συνεχώς όλο και πιο βιώσιμες πρακτικές, προκειμένου να έχει λιγότερες περιβαλλοντικές επιπτώσεις από τη χύτευση υπό πίεση.

Τύποι χύτευσης αλουμινίου

Η χύτευση αλουμινίου έχει πολυάριθμους τύπους, οι οποίοι μπορούν να ταξινομηθούν σε γενικές γραμμές με βάση τις συγκεκριμένες διαδικασίες που χρησιμοποιούνται κατά τη διαδικασία χύτευσης. Οι διαδικασίες αυτές διαφέρουν, αναφορικά με τον εξοπλισμό, τον όγκο παραγωγής και την πολυπλοκότητα των εξαρτημάτων. Τα κυριότερα είδη χύτευσης αλουμινίου σε μήτρα αναφέρονται κατωτέρω:

1. Χύτευση υπό υψηλή πίεση (HPDC)

Το πιο ευρέως χρησιμοποιούμενο μέταλλο για χύτευση είναι το αλουμίνιο και ο μεγαλύτερος αριθμός τεχνολογιών χρησιμοποιείται από τη χύτευση υπό υψηλή πίεση. Γίνεται με λιωμένο αλουμίνιο που πιέζεται μέσα σε χαλύβδινο καλούπι σε πολύ υψηλή πίεση (περίπου 1.000 έως 4.000 psi). Η έντονη πίεση εξασφαλίζει ότι όλες οι κοιλότητες του καλουπιού γεμίζουν από το λιωμένο αλουμίνιο για να δημιουργηθεί ανώτερη ακρίβεια των εξαρτημάτων με χαμηλό πορώδες. Η διαδικασία είναι καταλληλότερη όταν θέλετε να ασχοληθείτε με τη μαζική παραγωγή μικρών έως μεσαίων εξαρτημάτων που περιλαμβάνουν τα μπλοκ κινητήρων αυτοκινήτων, το περίβλημα του κιβωτίου ταχυτήτων και τα ηλεκτρονικά καλύμματα.

Βασικά χαρακτηριστικά:

- Η ακρίβεια και η ποιότητα από μέρος σε μέρος είναι υψηλή, συνεχής και ακρίβεια από μέρος σε μέρος

- Κατάλληλο για μεγάλη κατασκευαστική επιχείρηση

- Εφαρμόζεται σε μέρη σύνθετης γεωμετρίας

2. LPDC ( Χύτευση υπό χαμηλή πίεση )

Στη χύτευση χαμηλής πίεσης, η πίεση που ωθεί το λιωμένο αλουμίνιο μέσα στο καλούπι είναι χαμηλότερη (συνήθως περίπου 2 έως 15 psi). Το αλουμίνιο εγχέεται συνήθως από μια δεξαμενή κάτω από το καλούπι, και με αυτόν τον τρόπο, η κοιλότητα του καλουπιού μπορεί να γεμίσει με πιο αργό και ελεγχόμενο τρόπο. Χρησιμοποιείται συνήθως στην κατασκευή μεγαλύτερων εξαρτημάτων και αυτή η τεχνική παραγωγής προτιμάται όταν τα υψηλά επίπεδα μηχανικής αντοχής και τα χαμηλά επίπεδα πορώδους είναι κρίσιμης σημασίας.

Βασικά χαρακτηριστικά:

- Κατάλληλο για μεγαλύτερα, παχύτερα τοιχώματα

- Στενό πορώδες και καλύτερη αντοχή του τεμαχίου

3. Χύτευση με βαρύτητα (GDC)

Η χύτευση με βαρύτητα (η οποία αναφέρεται επίσης ως μόνιμη χύτευση σε καλούπι) είναι μια διαδικασία κατά την οποία το λιωμένο αλουμίνιο εισάγεται σε μια "κοιλότητα καλουπιού" χύτευσης υπό τη βαρύτητα και χωρίς τη χρήση εξωτερικής πίεσης. Η διαδικασία χρησιμοποιεί τη βαρύτητα για να γεμίσει το καλούπι, το οποίο συνήθως υπόκειται σε πιο αργή πλήρωση από ό,τι στη χύτευση υπό πίεση. Η χύτευση με βαρύτητα χρησιμοποιείται συνήθως για τη χύτευση μεσαίων έως μεγάλων εξαρτημάτων που χρειάζονται ικανοποιητικό φινίρισμα επιφάνειας και μηχανικές ιδιότητες, δηλαδή εξαρτήματα μηχανών, περιβλήματα μηχανών και εξαρτήματα κινητήρων.

Βασικά χαρακτηριστικά:

- Αρκετά μεγάλο για να δέχεται μεγαλύτερα εξαρτήματα

- Το κόστος των εργαλείων είναι μικρότερο σε σύγκριση με τη χύτευση υπό πίεση.

- Εφαρμόζεται συχνά σε μέρη μέσης πολυπλοκότητας

4. Χύτευση με συμπίεση

Η χύτευση με συμπίεση είναι ένα υβριδικό μέρος, το οποίο είναι ένας συνδυασμός χύτευσης και σφυρηλάτησης. Κατά τη διάρκεια της διαδικασίας, το λιωμένο αλουμίνιο εναποτίθεται σε ένα καλούπι και στη συνέχεια ασκείται πίεση πάνω του και η πίεση εξαναγκάζει το υλικό ή τα υλικά να γεμίσουν όλα τα τμήματα της κοιλότητας του καλουπιού. Πρόκειται για μια τέλεια διαδικασία όταν πρόκειται για τη δημιουργία ενός εξαρτήματος που έχει ανάγκη τόσο από υψηλό επίπεδο επιφανειακού φινιρίσματος όσο και από υψηλή μηχανική αντοχή. Τα υλικά συνδυάζονται καλά στη χύτευση υπό πίεση, η οποία συνήθως αναπτύσσεται στην αεροδιαστημική, τη στρατιωτική και την αυτοκινητοβιομηχανία, όπου η αντοχή και η ανθεκτικότητα είναι οι κρίσιμοι παράγοντες.

Βασικά χαρακτηριστικά:

- Κατασκευάζει εξαρτήματα υψηλής αντοχής

- Συνδυάζει τα πλεονεκτήματα της χύτευσης και της σφυρηλάτησης

- Εφαρμόζεται σε πολύπλοκα εξαρτήματα υψηλής απόδοσης

5. Χύτευση υπό κενό

Η χύτευση υπό κενό μοιάζει με τη διαδικασία χύτευσης υπό υψηλή πίεση με τη διαφορά ότι εφαρμόζεται κενό στην κοιλότητα του καλουπιού. Αυτό ελαχιστοποιεί τον αριθμό των θυλάκων αέρα και άλλων ατελειών, οδηγώντας σε ανώτερα εξαρτήματα. Εφαρμόζεται γενικά στην παραγωγή εξαρτημάτων από αλουμίνιο όπου υπάρχει πολύπλοκη εσωτερική γεωμετρία ή όταν οι διαστάσεις πρέπει να διατηρηθούν εντός στενών ανοχών, συμπεριλαμβανομένων των πτερυγίων στροβίλων, των ανταλλακτικών θερμότητας και των εξαρτημάτων που βασίζονται στην αεροδιαστημική.

Βασικά χαρακτηριστικά:

- Κατασκευάζει εξαρτήματα που έχουν ελάχιστα κενά ή οπές αέρα

- Κατάλληλο για περιπτώσεις όπου απαιτείται υψηλή αντοχή και ακρίβεια πάχους των εξαρτημάτων.

- Κρίσιμη εφαρμογή υψηλής απόδοσης Χρήση

6. Χύτευση ψυχρού θαλάμου

Με τη χύτευση με ψυχρό θάλαμο, το λιωμένο αλουμίνιο χύνεται στο θάλαμο εκτόξευσης και πιέζεται μέσα στη μήτρα με ένα έμβολο υψηλής πίεσης. Η πιο αξιοσημείωτη διαφορά μεταξύ της χύτευσης με ψυχρό και θερμό θάλαμο είναι ότι στην πρώτη, το λιωμένο μέταλλο δεν διατηρείται σε άμεση επαφή με τον μηχανισμό έγχυσης. Η τεχνική εφαρμόζεται συνήθως σε υλικά με υψηλό σημείο τήξης, όπως κράματα αλουμινίου. Η χύτευση ψυχρού θαλάμου βρίσκει μεγάλη χρήση στην αυτοκινητοβιομηχανία, την αεροδιαστημική και την ηλεκτρονική βιομηχανία.

Βασικά χαρακτηριστικά:

- Είναι κατάλληλο για χρήση με κράματα υψηλού σημείου τήξης, όπως το αλουμίνιο.

- Συνήθως εφαρμόζεται σε μέρη που πρέπει να είναι ισχυρότερα και ανθεκτικότερα.

- Καταναλώνει περισσότερη ενέργεια και επενδύσεις σε εξοπλισμό

Το μέλλον της χύτευσης αλουμινίου

Αύξηση της ζήτησης για ελαφρά-υψηλής αντοχής υλικά

Η πίεση των βιομηχανιών να βρουν πιο αποδοτικές ως προς τα καύσιμα και περιβαλλοντικά βιώσιμες λύσεις συμβάλλει στο γεγονός ότι αυξάνεται η ζήτηση για ελαφριά και υψηλής αντοχής υλικά, συμπεριλαμβανομένου του αλουμινίου. Η χύτευση αλουμινίου μπορεί να υποστηρίξει αυτές τις ανάγκες, ιδίως στην αυτοκινητοβιομηχανία, την αεροδιαστημική και τις βιομηχανίες ανανεώσιμων πηγών ενέργειας. Η χύτευση αλουμινίου σε μήτρα επιτρέπει τη δημιουργία ισχυρών αλλά ελαφρών εξαρτημάτων και, με τη σειρά της, συμβάλλει στη δημιουργία προϊόντων που συμβάλλουν στην αύξηση της συνολικής απόδοσης και στην ελαχιστοποίηση της περιβαλλοντικής επιβάρυνσης.

Ευκαιρίες στη βιομηχανία ηλεκτρικών οχημάτων ( EV )

Αυτή η ηλεκτροκίνηση των οχημάτων (EVs) είναι μια ευκαιρία που μπορεί πιθανώς να αξιοποιηθεί από τη χύτευση αλουμινίου. Αυτό οφείλεται στο γεγονός ότι τα ελαφρά μέταλλα είναι ζωτικής σημασίας για την ενίσχυση της εμβέλειας και των επιδόσεων των αυτοκινήτων- ως εκ τούτου, η χύτευση αλουμινίου είναι μια ιδανική λύση για την ανάπτυξη των κρίσιμων εξαρτημάτων EV. Το αλουμίνιο προσφέρει χαρακτηριστικά ελαφρού βάρους και ανθεκτικότητας σε σημαντικά εξαρτήματα, όπως περιβλήματα μπαταριών, πλαίσια και πάνελ αμαξώματος, τα οποία εμπλέκονται στην ενίσχυση της γενικής λειτουργικότητας και της βιωσιμότητας των ηλεκτροκίνητων οχημάτων.

Η χρήση της τεχνολογίας στη διαδικασία χύτευσης

Οι εξελίξεις στις τεχνολογίες έχουν βελτιώσει το μέλλον της διαδικασίας χύτευσης αλουμινίου με διάφορους τρόπους, σε σχέση με την ποιότητα και την παραγωγικότητά της. Οι βελτιώσεις στα υλικά της μήτρας, στο καλούπι και στον αυτοματισμό επιταχύνουν και εξασφαλίζουν ακρίβεια στη διαδικασία χύτευσης. Η χρήση ενισχυμένης αυτοματοποίησης ελαχιστοποιεί επίσης τα λάθη που μπορεί να γίνουν από τα ανθρώπινα χέρια, ενώ με τις καινοτόμες τεχνολογίες καλουπιών, γίνεται καλύτερη διαχείριση της θερμότητας και αυτό σημαίνει ότι υπάρχει μείωση των χρόνων κύκλου και αυξάνεται η συνέπεια.

Η παραγωγή βιωσιμότητας και ενεργειακής απόδοσης

Η βιωσιμότητα παραμένει η κύρια επιρροή στο μέλλον της χύτευσης αλουμινίου. Με την αύξηση των περιβαλλοντικών ανησυχιών, οι κατασκευαστές αναζητούν πιο φιλικές προς το περιβάλλον διαδικασίες παραγωγής για να μειώσουν την ποσότητα άνθρακα που παράγεται κατά τη διάρκεια των διαδικασιών χύτευσης. Επιπλέον, το αλουμίνιο μπορεί να ανακυκλωθεί, γεγονός που αποτελεί ελκυστικό πλεονέκτημα για έναν πιο βιώσιμο και αειφόρο κόσμο. Η διαδικασία ανακύκλωσης θα γνωρίσει μελλοντικές βελτιώσεις που πρόκειται να βοηθήσουν στην περαιτέρω ελαχιστοποίηση των περιβαλλοντικών συνεπειών της χύτευσης αλουμινίου, καθιστώντας την έτσι μια ακόμη μεγαλύτερη επιλογή για την απασχόληση σε φιλική προς το περιβάλλον κατασκευή.

GC Precision Mold: Αλουμινίου: Ο αξιόπιστος προμηθευτής σας

Η GC Precision Mold είναι μια εταιρεία που ειδικεύεται στην παραγωγή προηγμένων συνθηκών χύτευσης σε αλουμίνιο για να ταιριάζει σε πολλές βιομηχανίες. Τα κατασκευασμένα με ακρίβεια εξαρτήματά μας διαθέτουν τεχνολογία αιχμής, με πολυετή πείρα, αποτελούν το υψηλότερο πρότυπο απόδοσης και ανθεκτικότητας. Στην αυτοκινητοβιομηχανία, την αεροδιαστημική βιομηχανία ή τη βιομηχανία βιομηχανικών μηχανημάτων, οι διαδικασίες χύτευσης υψηλής τεχνολογίας που εφαρμόζουμε παρέχουν ελαφριά, εξαιρετικά αποδοτικά και ισχυρά εξαρτήματα που είναι ιδιαίτερα οικονομικά αποδοτικά.

Αυτό συμβαίνει επειδή είμαστε ο αρωγός σας και θα διασφαλίσουμε ότι, όταν πρόκειται για τον αρχικό σχεδιασμό και την τελική παραγωγή, θα σας παρέχουμε την καλύτερη δυνατή εξυπηρέτηση, εντός των ορίων σας, φυσικά, για να γίνει αυτό που χρειάζεστε με αποτελεσματικό και αποδοτικό τρόπο. Όταν επιλέγετε το GC precision mold, μπορείτε να βασιστείτε σε αποτελέσματα υψηλής ποιότητας που διατηρούν την επιχείρησή σας σε λειτουργία.

Συμπέρασμα

Αυτή η διαδικασία κατασκευής είναι μια συγκριτικά αποτελεσματική και διπλή τεχνική κατασκευής που έχει πολλά πλεονεκτήματα, όπως αντοχή, οικονομική αποδοτικότητα, εξαιρετική ακρίβεια και ελαφριά φύση. Είναι κατάλληλη σε διάφορους τομείς λόγω της ικανότητάς της να κατασκευάζει ανθεκτικά και αξιόπιστα εξαρτήματα, τα οποία έχουν καλύψει διάφορες βιομηχανίες, όπως η αυτοκινητοβιομηχανία και η ηλεκτρονική. Στη συνέχεια, όμως, υπάρχουν οι προκλήσεις, οι οποίες περιλαμβάνουν δαπανηρή εργαλειοποίηση στην αρχή της διαδικασίας, περιορισμούς στο μέγεθος των εξαρτημάτων και πιθανά προβλήματα πορώδους.

Τέλος, ο καθορισμός του κατά πόσον θα εφαρμοστεί η χρήση των χύτευση αλουμινίου εξαρτάται από τις ανάγκες της εφαρμογής. Αν και δεν είναι εφαρμόσιμη σε κάθε περίπτωση, μπορεί να ειπωθεί ότι σε περιπτώσεις που απαιτείται η παραγωγή μαζικών ποσοτήτων μικρών έως μεσαίων εξαρτημάτων με ανώτερες μηχανικές ιδιότητες, η χύτευση αλουμινίου είναι μία από τις πλέον ανώτερες σύγχρονες μεθόδους κατασκευής από αυτή την άποψη.

Συχνές ερωτήσεις

1. Τι είναι η χύτευση αλουμινίου;

Κατά τη διάρκεια της διαδικασίας χύτευσης αλουμινίου, το λιωμένο αλουμίνιο εγχέεται σε ένα καλούπι υπό πίεση για να σχηματιστούν εξαρτήματα που είναι ακριβή και ανθεκτικά και είναι καταλληλότερα για παραγωγή μεγάλου όγκου.

2. Ποια είναι τα πλεονεκτήματα της χύτευσης μετάλλων σε αλουμίνιο;

Είναι ακριβές, οικονομικό, λεπτό και ισχυρό, και το γεγονός αυτό το καθιστά ιδανικό για περίπλοκα εξαρτήματα που αφορούν την αυτοκινητοβιομηχανία και την αεροδιαστημική βιομηχανία.

3. Ποιοι είναι οι περιορισμοί;

Η αρχική κατασκευή εργαλείων είναι δαπανηρή και είναι πιο κατάλληλη για μικρότερα και μεσαίου μεγέθους εξαρτήματα. Μπορεί επίσης να εμφανιστεί πορώδες που μπορεί να οδηγήσει σε πρόβλημα με την αντοχή του τεμαχίου.

0 Σχόλια