Στη μεταποιητική βιομηχανία, η χύτευση υπό πίεση αντιπροσωπεύει το 50% όλων των εφαρμογών χύτευσης μετάλλων, υπογραμμίζοντας τη σημασία της στη χύτευση υπό πίεση σε ψυχρό και θερμό θάλαμο. Αυτές είναι οι δύο κύριες τεχνικές που χρησιμοποιούνται, καθεμία από τις οποίες διαθέτει διακριτές ιδιότητες.

Χύτευση σε ψυχρό θάλαμο, με τη μοναδική της ικανότητα να ενισχύει τον έλεγχο των ιδιοτήτων των μετάλλων, είναι ιδιαίτερα κατάλληλη για υλικά όπως το αλουμίνιο. Αντίθετα, η χύτευση σε θερμό θάλαμο είναι μια ευρέως υιοθετημένη μέθοδος που αναγνωρίζεται για την ταχύτητα και την αποτελεσματικότητά της, καθιστώντας την ιδιαίτερα κατάλληλη για παραγωγή μεγάλου όγκου.

Αυτό το άρθρο καταδεικνύει την κατανόηση και των δύο διαδικασιών, η οποία είναι απαραίτητη για την επιλογή της σωστής μεθόδου για συγκεκριμένες εφαρμογές και τη βελτιστοποίηση της αποδοτικότητας της παραγωγής.

Κατανόηση της χύτευσης υπό πίεση

Η χύτευση με εκμαγείο είναι η μέθοδος παραγωγής μεταλλικών εξαρτημάτων κατά την οποία το λιωμένο υλικό χύνεται ή εξαναγκάζεται μέσα στην κοιλότητα του καλουπιού υπό ακραία πίεση. Μπορεί να δημιουργήσει μέταλλα πολύπλοκου σχήματος με ακρίβεια και ομαλό φινίρισμα. Λόγω της αποτελεσματικότητάς της και της ικανότητάς της για τη δημιουργία περίπλοκων σχημάτων, η χύτευση υπό πίεση χρησιμοποιείται ευρέως σε διάφορες βιομηχανίες.

Διαδικασία χύτευσης

Η κατασκευή χύτευσης με εκμαγείο ξεκινά με την έγχυση λιωμένων μεταλλικών κραμάτων σε εκμαγείο ή καλούπι. Ο σχεδιασμός και η κατασκευή του καλουπιού είναι βασικά στοιχεία της διαδικασίας χύτευσης με εκμαγείο. Η κοιλότητα του καλουπιού παράγεται από δύο μήτρες από σκληρυμένο/μετριασμένο χάλυβα ή χυτοσίδηρο που έχουν κατασκευαστεί με μηχανική επεξεργασία ώστε να ταιριάζουν με το καθαρό σχήμα του εξαρτήματος.

Η χύτευση υπό πίεση περιλαμβάνει την έγχυση λιωμένου μετάλλου στην κοιλότητα της μήτρας σε υψηλές πιέσεις και ταχύτητες, ενώ τα καλούπια χύτευσης υπό χαμηλή πίεση και τα καλούπια χύτευσης υπό βαρύτητα γεμίζουν με πολύ πιο αργούς ρυθμούς.

Πλεονεκτήματα της χύτευσης υπό πίεση

Υψηλή ακρίβεια

Αυτή η διαδικασία μπορεί να παράγει στοιχεία με εξαιρετική ακρίβεια διαστάσεων και ομαλό φινίρισμα, τα οποία είναι απαραίτητα για την ποιότητα και τη συνέπεια.

Σύντομος χρόνος παραγωγής

Λόγω των γρήγορων χρόνων του κύκλου του, ενισχύει τη συνολική παραγωγικότητα, καθιστώντας το ιδανικό για τη μαζική παραγωγή εξαρτημάτων.

Παρατεταμένη διάρκεια ζωής εργαλείων

Οι ανθεκτικοί mods και οι θέσεις των κλιβάνων είναι κρίσιμα στοιχεία της χύτευσης, όπου το υλικό λιώνει, εξασφαλίζοντας ότι το μέταλλο παραμένει στη βέλτιστη θερμοκρασία τήξης για την έγχυση. Αυτό συμβάλλει στη μείωση του μακροπρόθεσμου κόστους και στην αύξηση της αποδοτικότητας της κατασκευής.

Ευελιξία υλικού

Διάφορα υλικά με τα δικά τους μοναδικά χαρακτηριστικά μπορούν να χυτευτούν μέσω αυτής της διαδικασίας, όπως χύτευση αλουμινίου. Είναι ελαφρύ και τα αντιδιαβρωτικά χαρακτηριστικά του το καθιστούν κατάλληλο για διάφορες εφαρμογές. Για παράδειγμα, στις εφαρμογές της αυτοκινητοβιομηχανίας, τόσο η αντοχή όσο και η ακρίβεια είναι κρίσιμες.

Ποιότητα επιφάνειας

Η κατασκευή με χύτευση υπό πίεση παρέχει ένα λείο φινίρισμα επιφάνειας που συχνά απαιτεί ελάχιστη μεταγενέστερη επεξεργασία, μειώνοντας το πρόσθετο κόστος.

Διαστατική σταθερότητα

Η διαδικασία αυτή εξασφαλίζει ότι τα εξαρτήματα διατηρούν τις διαστάσεις τους με την πάροδο του χρόνου για τέλεια τοποθέτηση και συναρμολόγηση.

Μειονεκτήματα του Die-Casting

Υψηλό αρχικό κόστος εγκατάστασης

Το κόστος του εξοπλισμού χύτευσης και των καλουπιών είναι σημαντικό, καθιστώντας το λιγότερο οικονομικό για μικρές επιχειρήσεις ή για έργα κατά παραγγελία.

Ανησυχίες για την ασφάλεια

Ο χειρισμός των λιωμένων μετάλλων πρέπει να γίνεται με αυστηρά μέτρα ασφαλείας, συμπεριλαμβανομένου του προστατευτικού εξοπλισμού και της κατάλληλης εκπαίδευσης, για την αποφυγή τυχαίων τραυματισμών.

Πιθανά ελαττώματα

Συχνά προκαλεί προβλήματα όπως πορώδες και ελλιπή πλήρωση που μπορεί να επηρεάσουν τη δομική ακεραιότητα των τελικών εξαρτημάτων. Ως εκ τούτου, απαιτούνται πρόσθετα μέτρα ελέγχου ποιότητας, όπως επιθεωρήσεις και κατεργασίες.

Κατανόηση της χύτευσης ψυχρού θαλάμου

Στη διαδικασία χύτευσης με ψυχρό θάλαμο, το πρόβλημα της διάβρωσης αντιμετωπίζεται με το διαχωρισμό του δοχείου τήξης από τα εξαρτήματα του εγχυτήρα. Το μέταλλο μεταφέρεται στο χιτώνιο βολής με μια κουτάλα, είτε χειροκίνητα είτε αυτόματα.

Το έμβολο έγχυσης σπρώχνει το μέταλλο μέσα στη μήτρα με μία μόνο λειτουργία. Αυτό ελαχιστοποιεί το χρόνο επαφής μεταξύ του θερμού μετάλλου και των εξαρτημάτων του εγχυτήρα, παρατείνοντας τελικά τη διάρκεια ζωής τους.

Η διαδικασία ψυχρού θαλάμου επιτρέπει τη χύτευση κραμάτων με χαμηλότερο σημείο τήξης.

Ωστόσο, για μέταλλα όπως ο ψευδάργυρος και το μαγνήσιο, η διεργασία θερμού θαλάμου είναι γενικά πιο οικονομικά βιώσιμη, παρά τα πλεονεκτήματα της διεργασίας ψυχρού θαλάμου.

Βασικά χαρακτηριστικά

Το λιωμένο μέταλλο εγχέεται σε ένα θάλαμο και χύνεται στο καλούπι υπό υψηλή πίεση σε μια χύτευση ψυχρού θαλάμου. Αυτή η διαδικασία κατασκευής προσφέρει καλύτερο έλεγχο των θερμοκρασιών τήξης και είναι ιδανική για τη χύτευση υλικών που δεν είναι συμβατά με τη χύτευση σε καυτό θάλαμο.

Ο διαχωρισμός του κλιβάνου από το σύστημα έγχυσης αποτρέπει τη διάβρωση και επιτρέπει την αντοχή στη σκουριά για να παρατείνει τη διάρκεια ζωής των εργαλειομηχανών.

Πλεονεκτήματα της χύτευσης ψυχρού θαλάμου

Ευελιξία υλικού

Η χύτευση σε ψυχρό θάλαμο απαιτεί χαμηλότερη θερμοκρασία για να λιώσει το υλικό σε σύγκριση με τη χύτευση σε θερμό θάλαμο, καθιστώντας την ιδανική για υλικά όπως το αλουμίνιο και ο χαλκός με χαμηλά σημεία τήξης.

Ανθεκτικότητα

Μπορεί να παράγει αποτελεσματικά μεγάλους όγκους με χαρακτηριστικά ανθεκτικότητας και εξαιρετικές μηχανικές ιδιότητες.

Ακρίβεια

Η ψυχρή χύτευση έχει τη δυνατότητα να δημιουργεί πολύπλοκα εξαρτήματα με στενές ανοχές. Αυτή η προσέγγιση χρησιμοποιείται ευρέως στην αυτοκινητοβιομηχανία, την ιατρική και άλλες βιομηχανίες όπου απαιτείται υψηλή ακρίβεια.

Μειωμένη διάβρωση

Ο διαχωρισμός του κλιβάνου τήξης βοηθά το σύστημα έγχυσης να μειώσει τον κίνδυνο διάβρωσης, οδηγώντας σε εξοπλισμό μεγαλύτερης διάρκειας ζωής.

Ευελιξία

Ανταποκρίνεται στις απαιτήσεις επιδόσεων διαφόρων εφαρμογών και επιτρέπει τη χρήση πολλαπλών μεταλλικών κραμάτων.

Μειονεκτήματα της χύτευσης ψυχρού θαλάμου

Χαμηλότεροι χρόνοι κύκλου

Η διαδικασία μεταφοράς του λιωμένου μετάλλου από τον κλίβανο στον θάλαμο αυξάνει το κόστος παραγωγής και μειώνει τη συνολική απόδοση.

Υψηλότερο λειτουργικό κόστος

Οι ξεχωριστές απαιτήσεις του συστήματος τήξης και έγχυσης οδηγούν σε υψηλότερο αρχικό κόστος εγκατάστασης και λειτουργίας.

Περιορίζεται σε συγκεκριμένα κράματα

Αν και ευέλικτη, αυτή η μέθοδος χύτευσης δεν είναι κατάλληλη για υλικά με πολύ χαμηλές θερμοκρασίες τήξης, τα οποία μπορούν εύκολα να διαβρωθούν.

Δυνατότητα απώλειας θερμότητας

Απαιτείται ακριβής έλεγχος της θερμοκρασίας για να εξασφαλιστεί σταθερή ποιότητα χύτευσης και να αποφευχθεί η απώλεια θερμότητας κατά τη μεταφορά λιωμένο μέταλλο από τον κλίβανο στο θάλαμο.

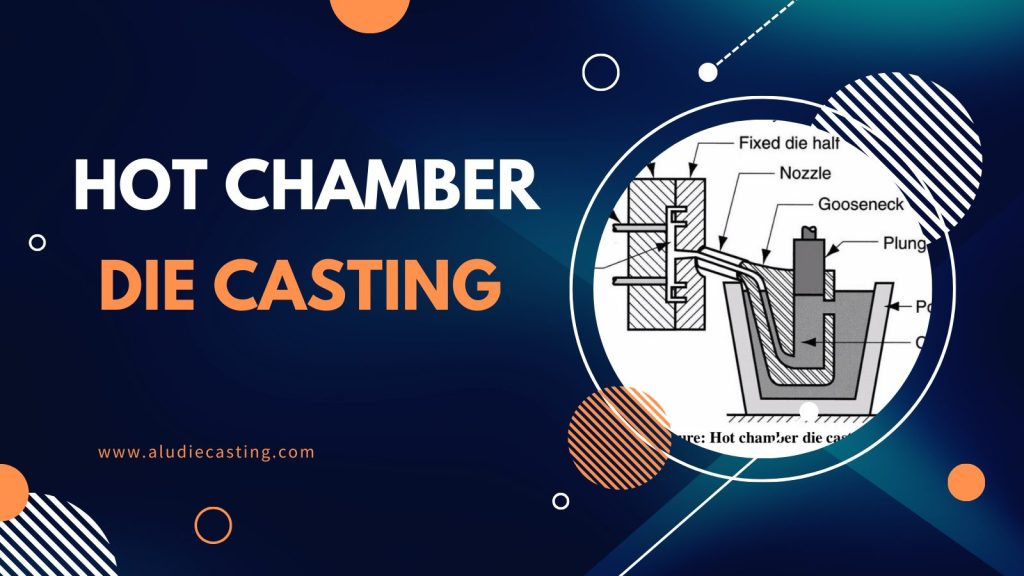

Κατανόηση της χύτευσης με καυτό θάλαμο

Ο μηχανισμός έγχυσης της μηχανής θερμού θαλάμου είναι βυθισμένος σε λιωμένο μέταλλο. Το λιωμένο μέταλλο γεμίζει τον κύλινδρο όταν το έμβολο ανεβαίνει και η θύρα ανοίγει. Το λιωμένο μέταλλο πιέζεται στη συνέχεια μέσα στην κοιλότητα της μήτρας και διατηρείται υπό πίεση μέχρι να στερεοποιηθεί.

Μόνο το μισό της μήτρας περιέχει το χυτό στην πλευρά του εκτοξευτήρα. Οι πείροι εκτίναξης τραβούν το εξάρτημα έξω από τη μήτρα, καθώς το έμβολο αποκαλύπτει την οπή πλήρωσης για την επαναπλήρωση του χάνδακα.

Βασικά χαρακτηριστικά

Ο κλίβανος συνδέεται με τη μηχανή χύτευσης, η οποία επιτρέπει την απευθείας έγχυση του λιωμένου υλικού στο καλούπι.

Αυτή η επεξεργασία λειτουργεί αποτελεσματικά με μέταλλα με χαμηλότερα σημεία τήξης, παράγει γρήγορα μεγάλες ποσότητες και διατηρεί την ακεραιότητα του εξοπλισμού. Λόγω της συμβατότητάς του με τη διαδικασία, χρησιμοποιείται συνήθως για χύτευση ψευδαργύρου.

Πλεονεκτήματα της χύτευσης με καυτό θάλαμο

Ταχύτεροι χρόνοι κύκλου

Με την ενσωμάτωση του κλιβάνου και του συστήματος έγχυσης, το λιωμένο μέταλλο μεταφέρεται αποτελεσματικά και με γρήγορο ρυθμό. Αυτή η εξορθολογισμένη διαδικασία αυξάνει την ταχύτητα παραγωγής και βελτιώνει τη συνολική αποδοτικότητα.

Μεγαλύτερη διάρκεια ζωής

Συμβάλλει στη μείωση του κόστους συντήρησης, της φθοράς των μήτρων και της διάρκειας ζωής τους λόγω των χαμηλότερων θερμοκρασιών του λιωμένου μετάλλου.

Ευρύτερο φάσμα εφαρμόσιμων μετάλλων

Αυτή η διαδικασία προσφέρει ευελιξία για διαφορετικές εφαρμογές και βιομηχανίες, καθώς μπορεί να φιλοξενήσει μια ποικιλία μετάλλων, συμπεριλαμβανομένων των κραμάτων μαγνησίου και ψευδαργύρου.

Βελτιωμένο φινίρισμα επιφάνειας

Δημιουργεί εξαρτήματα με βελτιωμένο φινίρισμα επιφάνειας που συχνά δεν απαιτούν πρόσθετες διεργασίες φινιρίσματος.

Απλοποιημένος έλεγχος διαδικασίας

Η στενή σύνδεση μεταξύ του κλιβάνου και του συστήματος έγχυσης συμβάλλει στη διατήρηση σταθερής θερμοκρασίας, οδηγώντας σε πιο ομοιόμορφη παραγωγή εξαρτημάτων.

Μειονεκτήματα της χύτευσης με καυτό θάλαμο

Περιορίζεται σε μέταλλα χαμηλότερου σημείου τήξης

Το χύτευση σε καυτό θάλαμο περιορίζεται στα χαμηλότερα σημεία τήξης των μετάλλων, περιορίζοντας τη χρήση της για υλικά όπως το αλουμίνιο και ο χαλκός που απαιτούν υψηλές θερμοκρασίες.

Ενδεχομένως χαμηλότερη πυκνότητα εξαρτημάτων

Τα εξαρτήματα που παράγονται με χύτευση θερμού θαλάμου μπορεί να έχουν ενδεχομένως χαμηλότερη πυκνότητα σε σύγκριση με εκείνα που παράγονται με χύτευση ψυχρού θαλάμου. Η χαμηλότερη πυκνότητα των εξαρτημάτων θα μπορούσε να επηρεάσει τις μηχανικές ιδιότητες και την αντοχή των τελικών προϊόντων.

Επιλέγοντας τη σωστή διαδικασία: Χύτευση σε ψυχρό θάλαμο έναντι χύτευσης σε θερμό θάλαμο

Για να επιλέξετε τη σωστή διαδικασία χύτευσης, είναι σημαντικό να λάβετε υπόψη διάφορους παράγοντες που εξαρτώνται από τις ιδιότητες των μετάλλων, τις ανάγκες παραγωγής και το κόστος. Τόσο η χύτευση σε ψυχρό όσο και σε θερμό θάλαμο διαφέρουν ως προς τα διακριτά πλεονεκτήματα και τις εφαρμογές.

Βασικές εκτιμήσεις

Η επιλογή των κατάλληλων μεθόδων χύτευσης προϋποθέτει την ενδελεχή κατανόηση των ακόλουθων βασικών παραγόντων:

- Σημεία τήξης του υλικού

- Επιθυμητή πυκνότητα τεμαχίου

- Όγκος παραγωγής

- Εξέταση του κόστους

Σημεία τήξης του υλικού

Η θερμοκρασία τήξης του επιθυμητού υλικού παίζει σημαντικό ρόλο στην επιλογή των κατάλληλων τεχνικών χύτευσης. Επειδή για τη χύτευση σε ψυχρό θάλαμο απαιτείται ξεχωριστός κλίβανος τήξης, υλικά με υψηλά σημεία τήξης, όπως το αλουμίνιο, ο ορείχαλκος και ο χαλκός, είναι ιδανικά.

Ωστόσο, δεδομένου ότι αυτά τα υλικά μπορούν να λιώσουν απευθείας στη μηχανή χύτευσης, η χύτευση σε θερμό θάλαμο είναι ιδανική για υλικά με χαμηλότερα σημεία τήξης, όπως κράματα ψευδαργύρου και μαγνησίου.

Επιθυμητή πυκνότητα τεμαχίου

Η χύτευση σε ψυχρό θάλαμο προτιμάται συνήθως για την παραγωγή εξαρτημάτων που απαιτούν υψηλή πυκνότητα και αντοχή με συγκεκριμένες μηχανικές ιδιότητες. Αυτή η διαδικασία μπορεί να επιτύχει μεγαλύτερη πυκνότητα εξαρτημάτων από τη χύτευση σε θάλαμο.

Όγκος παραγωγής

Οι αναμενόμενοι όγκοι παραγωγής εξαρτώνται και από τις δύο τεχνικές χύτευσης. Η χύτευση σε ψυχρό θάλαμο προσφέρει εξαιρετική επαναληψιμότητα και ακρίβεια, γεγονός που την καθιστά προτιμότερη για την παραγωγή μεγάλου όγκου πολύπλοκων εξαρτημάτων. Αντίθετα, η χύτευση σε θερμό θάλαμο είναι κατάλληλη για μικρότερο όγκο παραγωγής.

Εξέταση του κόστους

Η μέθοδος χύτευσης σε θερμό θάλαμο μπορεί να είναι μια οικονομικά αποδοτική επιλογή για μικρότερες σειρές ή λιγότερο σύνθετα εξαρτήματα, λόγω των ταχύτερων και απλούστερων ρυθμίσεων. Η χύτευση εν ψυχρώ περιλαμβάνει υψηλό αρχικό κόστος λόγω των πιο πολύπλοκων τύπων εξοπλισμού και των μεγαλύτερων χρόνων κύκλου. Ωστόσο, αυτή μπορεί να είναι πιο οικονομική για παραγωγή μεγάλης κλίμακας.

Πότε να επιλέξετε τη χύτευση ψυχρού θαλάμου

- Εργασία με μέταλλα υψηλού σημείου τήξης

- Εφαρμογές που απαιτούν εξαρτήματα υψηλής πυκνότητας

- Παραγωγή σύνθετων εξαρτημάτων σε μεγάλους όγκους

Εργασία με μέταλλα υψηλού σημείου τήξης

Η χύτευση με ψυχρό θάλαμο απαιτείται για την παραγωγή υλικών χύτευσης με υψηλά σημεία τήξης, όπως το αλουμίνιο, ο ορείχαλκος ή ο χαλκός. Η επιλογή της διαδικασίας θερμού θαλάμου μπορεί να προκαλέσει ανομοιόμορφες μηχανικές ιδιότητες και να προκαλέσει ζημιά στον ακριβό εξοπλισμό της.

Εφαρμογές που απαιτούν εξαρτήματα υψηλής πυκνότητας

Οι εφαρμογές που απαιτούν υψηλή πυκνότητα και ισχυρές μηχανικές ιδιότητες προσεγγίζουν τη χύτευση σε ψυχρό θάλαμο ως τέλεια επιλογή.

Παραγωγή σύνθετων εξαρτημάτων σε μεγάλους όγκους

Το περίβλημα ψυχρού θαλάμου υπερέχει στην παραγωγή περίπλοκων εξαρτημάτων σε μεγάλες ποσότητες. Προσφέρει την ακρίβεια και τη συνοχή που είναι απαραίτητες για πολύπλοκα σχέδια.

Πότε να επιλέξετε τη χύτευση σε καυτό θάλαμο

- Χρήση μετάλλων χαμηλότερου σημείου τήξης

- Προτεραιοποίηση ταχύτερων κύκλων παραγωγής

- Οικονομική επιλογή για μικρότερες σειρές παραγωγής

Χρήση μετάλλων χαμηλότερου σημείου τήξης

Η χύτευση σε θερμό θάλαμο είναι ιδανική για την παραγωγή εξαρτημάτων από υλικά με ιδιότητες χαμηλότερου σημείου τήξης. Για παράδειγμα, ουσίες όπως το μαγνήσιο και ο ψευδάργυρος έχουν χαμηλότερα σημεία τήξης και δεν αποτελούν κίνδυνο για τα μηχανήματα.

Προτεραιοποίηση ταχύτερων κύκλων παραγωγής

Για το έργο όπου η ταχύτητα είναι η προτεραιότητα, η χύτευση σε θερμό θάλαμο παρείχε γρήγορους χρόνους κύκλου.

Οικονομική επιλογή για μικρότερες σειρές παραγωγής

Η χύτευση σε θερμό θάλαμο είναι κατάλληλη για μικρότερες σειρές παραγωγής λόγω της οικονομικής της απόδοσης και των ταχύτερων χρόνων εγκατάστασης.

Συμπέρασμα:

Η επιλογή των κατάλληλων επιλογών χύτευσης μεταξύ θερμών και ψυχρών θαλάμων είναι ζωτικής σημασίας για τη βελτιστοποίηση της παραγωγής. Η χύτευση σε θερμό θάλαμο επιτρέπει την παραγωγή εξαρτημάτων από υλικά με χαμηλά σημεία τήξης με οικονομικά αποδοτικό τρόπο.

Η ψυχρή χύτευση υπερέχει με υλικά υψηλού σημείου τήξης, όπως κράματα αλουμινίου και χαλκού, αποδεικνύοντας εξαιρετική πυκνότητα και μηχανικά χαρακτηριστικά. Για την επιλογή της καλύτερης διαδικασίας κατασκευής, η εξέταση του τύπου του μετάλλου, του όγκου παραγωγής και του κόστους είναι απαραίτητη για την παραγωγή των επιθυμητών εξαρτημάτων.

Καθώς η τεχνολογία εξελίσσεται, και οι δύο τεχνικές κατασκευής θα συνεχίσουν να εξελίσσονται, προσφέροντας βελτιωμένες δυνατότητες και νέες ευκαιρίες για ακρίβεια και αποδοτικότητα στους τομείς παραγωγής.

0 Σχόλια