Σε αυτό το άρθρο, εξετάζουμε τις βασικές εκτιμήσεις για τη βελτιστοποίηση του σχεδιασμού χύτευσης. Μάθετε πόσο προσεκτικά μπορείτε να τις ακολουθήσετε, προσθέτοντας τις σωστές γωνίες σχεδίασης, τα πάχη των τοιχωμάτων και την τοποθέτηση των καναλιών ψύξης.

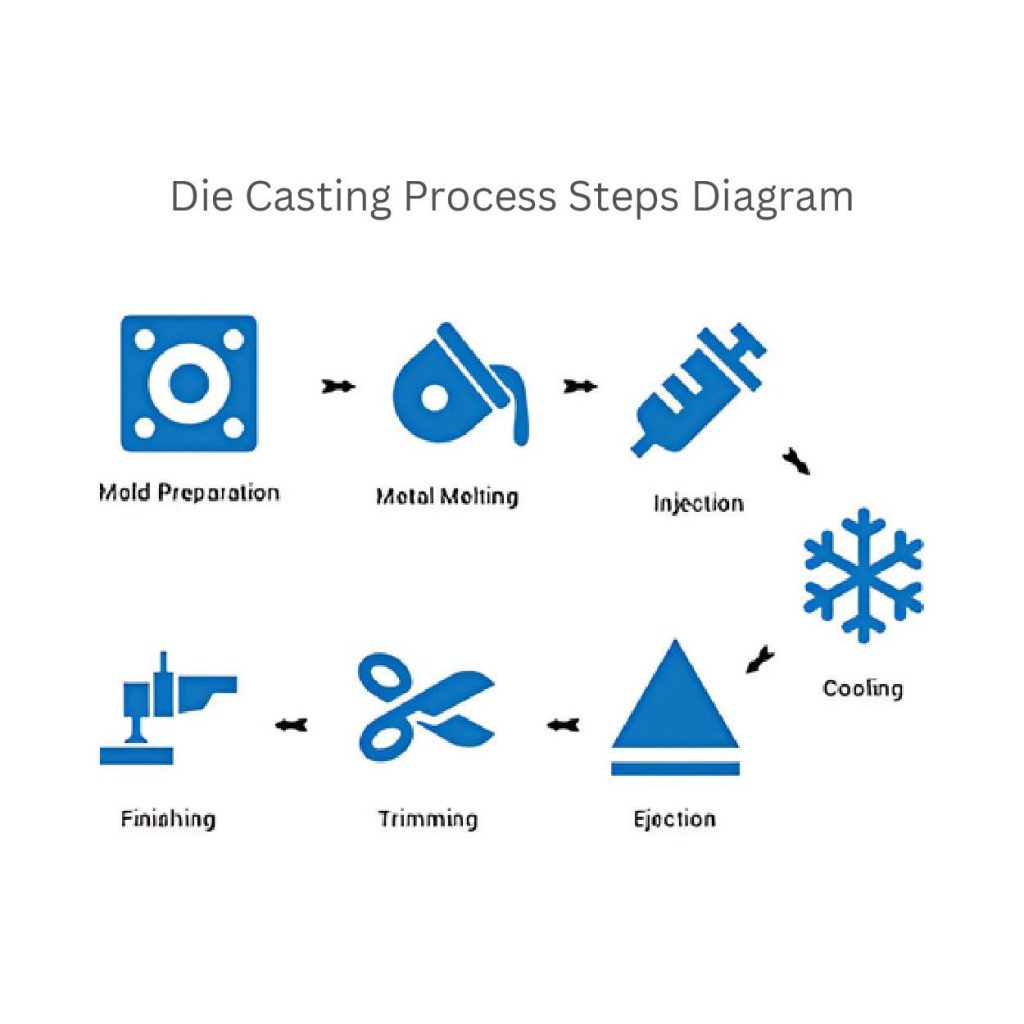

Διαδικασία χύτευσης σε 4 βήματα

1. Λιώσιμο και κράμα

Το πρώτο βήμα στη χύτευση είναι η τήξη των μετάλλων. Οι κατασκευαστές λιώνουν το αλουμίνιο στους 660°C ή τον ψευδάργυρο στους 420°C.

Διατηρούν το μέταλλο σε θερμοκρασία (μεταξύ 50 και 100 °C ) που βρίσκεται λίγο πάνω από το σημείο τήξης, ώστε να αποφεύγεται η υπερθέρμανση.

Επιπλέον, προσθέτουν άλλα στοιχεία κράματος για να αυξήσουν την αντοχή του εξαρτήματος. Όπως μαγνήσιο (1-4%) ή χαλκό (0,5-3%).

2. Έγχυση

Οι κατασκευαστές ρίχνουν λιωμένες μεταλλικές παλέτες στο καλούπι. Εφαρμόζουν υψηλή πίεση, συνήθως μεταξύ 10.000 και 20.000 psi (λίβρες ανά τετραγωνική ίντσα).

Ωστόσο, η ταχύτητα έγχυσης μπορεί να κυμαίνεται μεταξύ 1 και 10 μέτρων ανά δευτερόλεπτο. Εξαρτάται επίσης από το επίπεδο λεπτομέρειας και το μέγεθος του καλουπιού.

Η εστίαση σε αυτές τις παραμέτρους σας επιτρέπει να γεμίσετε το καλούπι. Επειδή η σωστή ροή εξαλείφει ελαττώματα όπως οι φυσαλίδες αέρα.

3. Στερεοποίηση και ψύξη:

Αφού γεμίσουν τη μήτρα με λιωμένο μέταλλο, οι κατασκευαστές τις αφήνουν να κρυώσουν και να στερεοποιηθούν. Ειδικότερα, ορίζουν τους ρυθμούς ψύξης ανάλογα με το υλικό και το σχεδιασμό του καλουπιού. Αυτός κυμαίνεται συνήθως από 50°C έως 150°C ανά δευτερόλεπτο.

Ωστόσο, η ταχύτερη ψύξη μπορεί να μειώσει το μέγεθος των κόκκων και να αυξήσει την αντοχή του υλικού. Ταυτόχρονα, η υπερβολική ψύξη μπορεί να μειώσει την ολκιμότητα. Γι' αυτό ο έλεγχος της θερμοκρασίας είναι σημαντικός και θα πρέπει να κυμαίνεται μεταξύ 150°C και 250°C. Έτσι ώστε να έχετε ομοιόμορφη ψύξη και να αποφύγετε στρεβλώσεις ή ρωγμές.

4. Εκτίναξη

Μόλις το εξάρτημα στερεοποιηθεί, οι κατασκευαστές το εκτοξεύουν από το καλούπι. Χρησιμοποιούν πείρους εκτίναξης που σπρώχνουν με δύναμη το χυτευμένο εξάρτημα χωρίς να προκαλούν ζημιές. Η δύναμη αυτή κυμαίνεται συνήθως μεταξύ 500 και 5.000 kg ανάλογα με το μέγεθος του τεμαχίου.

Επιπλέον, οι κατασκευαστές ελέγχουν προσεκτικά αυτή τη δύναμη για να αποφύγουν την παραμόρφωση ή την καταστροφή της επιφάνειας. Παρακολουθούν επίσης τη θερμοκρασία της μήτρας κατά την εκτίναξη. Έτσι ώστε το τεμάχιο να μην ξεπεράσει τη διατηρούμενη θερμότητα (πάνω από ~100°C για τα περισσότερα μέταλλα) και να αποφύγει το κόλλημα ή την κάμψη.

Κανόνες βελτιστοποίησης σχεδιασμού χύτευσης

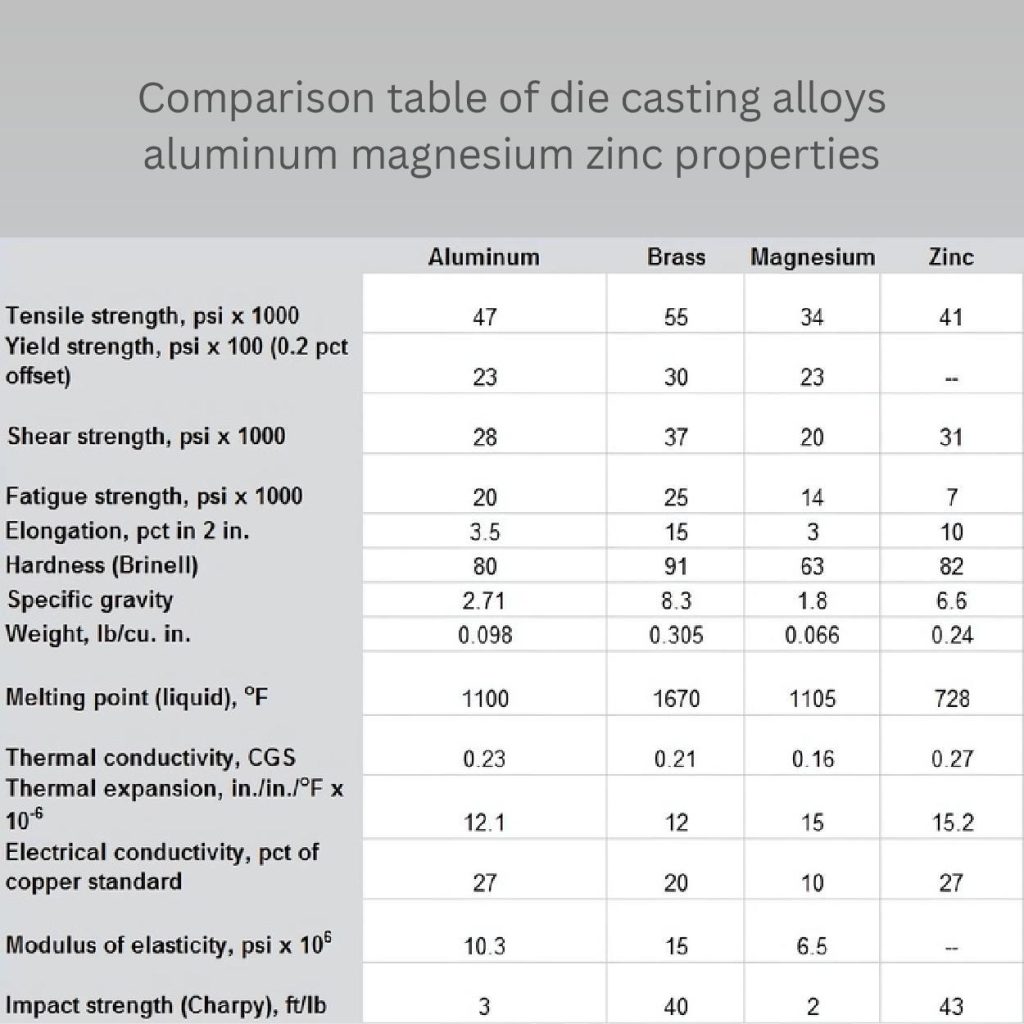

Επιλογή υλικού και ιδιότητες:

Μπορείτε να χρησιμοποιήσετε διαφορετικά κράματα για τις τεχνικές χύτευσης. Κάθε μέταλλο έχει συγκεκριμένες ιδιότητες, όπως αντοχή, σημείο τήξης και δομικό δεσμό. Αυτό καθιστά απαραίτητη την αντιστοίχισή τους με τις ανάγκες του έργου.

Εδώ αναφέραμε τα πιο συνηθισμένα μέταλλα στη χύτευση και τις συγκρίσεις τους σε μια πίνακας.

Κανόνες γεωμετρικού σχεδιασμού:

1. Μεταβολές πάχους τοιχώματος:

Οι κατασκευαστές προσθέτουν ομοιόμορφη πάχος τοιχώματος σε σχέδια για την πρόληψη ελαττωμάτων. Για παράδειγμα, στρέβλωση και ανομοιόμορφη ψύξη. Χρησιμοποιούν πάχος 2-4 mm για τα περισσότερα εξαρτήματα αλουμινίου, ενώ για τον ψευδάργυρο, 1-3 mm είναι το βέλτιστο.

Είναι σημαντικό να αποφεύγονται οι απότομες αλλαγές στο πάχος. Χρησιμοποιήστε βαθμιαία κωνικότητα ή φιλέτο με ακτίνα 1-3 mm για τις μεταβάσεις ώστε να μειωθούν οι συγκεντρώσεις τάσεων.

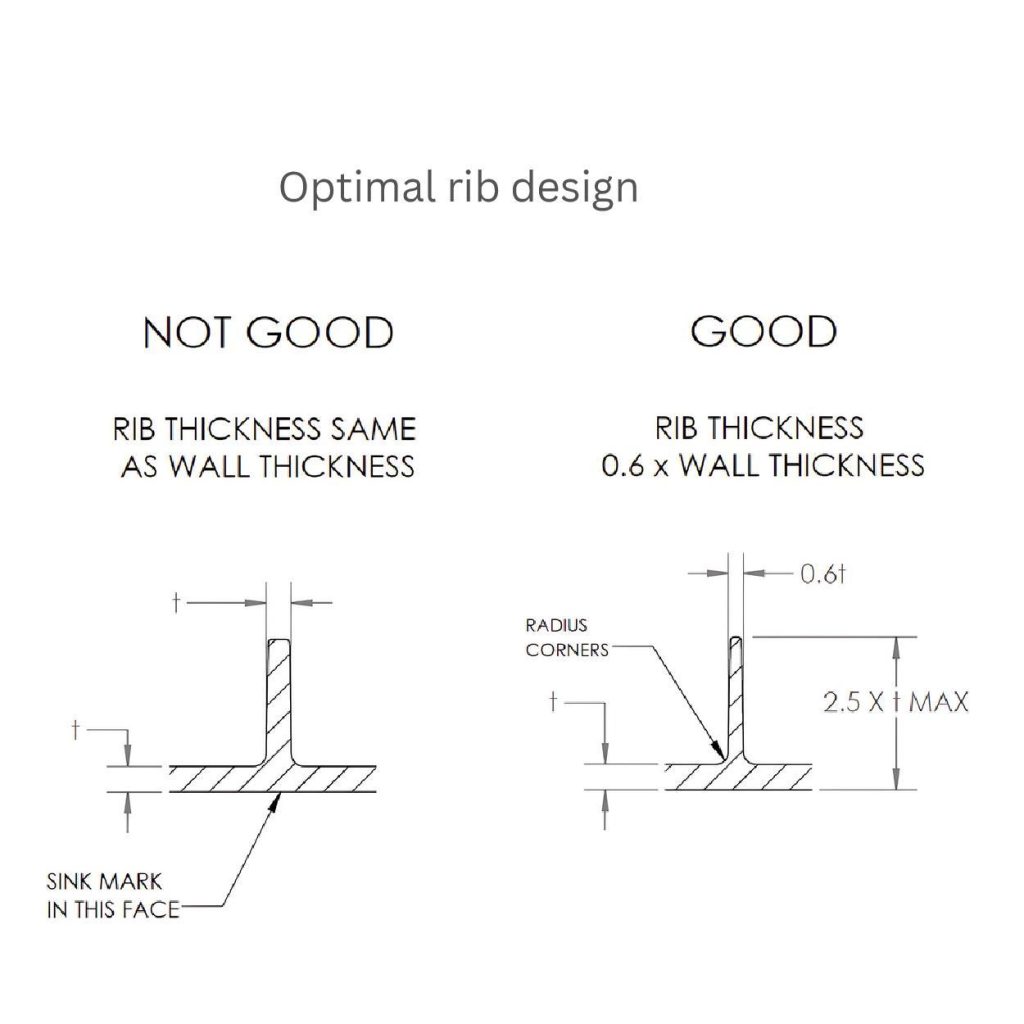

2. Κορύφωση και δυσκαμψία

Μπορείτε να βελτιώσετε την απαγωγή της θερμότητας και την αντοχή εν μέρει μέσω νευρώσεων και να μειώσετε την ανάγκη για παχύτερα τοιχώματα. Διατηρήστε το πάχος τους περίπου 0,6 φορές το πάχος του παρακείμενου τοιχώματος. Αυτό το βήμα θα διασφαλίσει επαρκή αντοχή, αποφεύγοντας παράλληλα τα σημάδια βύθισης.

Επιπλέον, μην υπερβαίνετε το ύψος των νευρώσεων 2,5 φορές το πάχος του τοιχώματος. Αυτό θα σας βοηθήσει να διατηρήσετε μια σταθερή βάση και να αποφύγετε την παραμόρφωση. Επιπλέον, προσθέστε κατάλληλο χώρο (τουλάχιστον 2-3 φορές το πάχος της νευρώσεως) για την νευρώση. Αυτός ο χώρος επιτρέπει την ομαλή ροή του μετάλλου και καθιστά την ψύξη αποτελεσματική.

3. Υποκοπές και γωνίες σχεδίασης

Επειδή οι υποκοπές μπορούν να περιπλέξουν τη διαδικασία εκτίναξης, ελαχιστοποιήστε τις όποτε είναι δυνατόν. Εάν αυτό δεν είναι δυνατόν να αποφευχθεί, τότε μπορείτε να χρησιμοποιήσετε διαφάνειες ή ανυψωτήρες.

Ομοίως, οι ορθές γωνίες βύθισης εξομαλύνουν τις διαδικασίες εκτίναξης και προστατεύουν τα εξαρτήματα από ζημιές. Μπορείτε να προσθέσετε γωνίες βύθισης 1-3° για εσωτερικές επιφάνειες και 2-5° για εξωτερικές επιφάνειες.

Ανάλυση τάσεων εξαρτημάτων χύτευσης

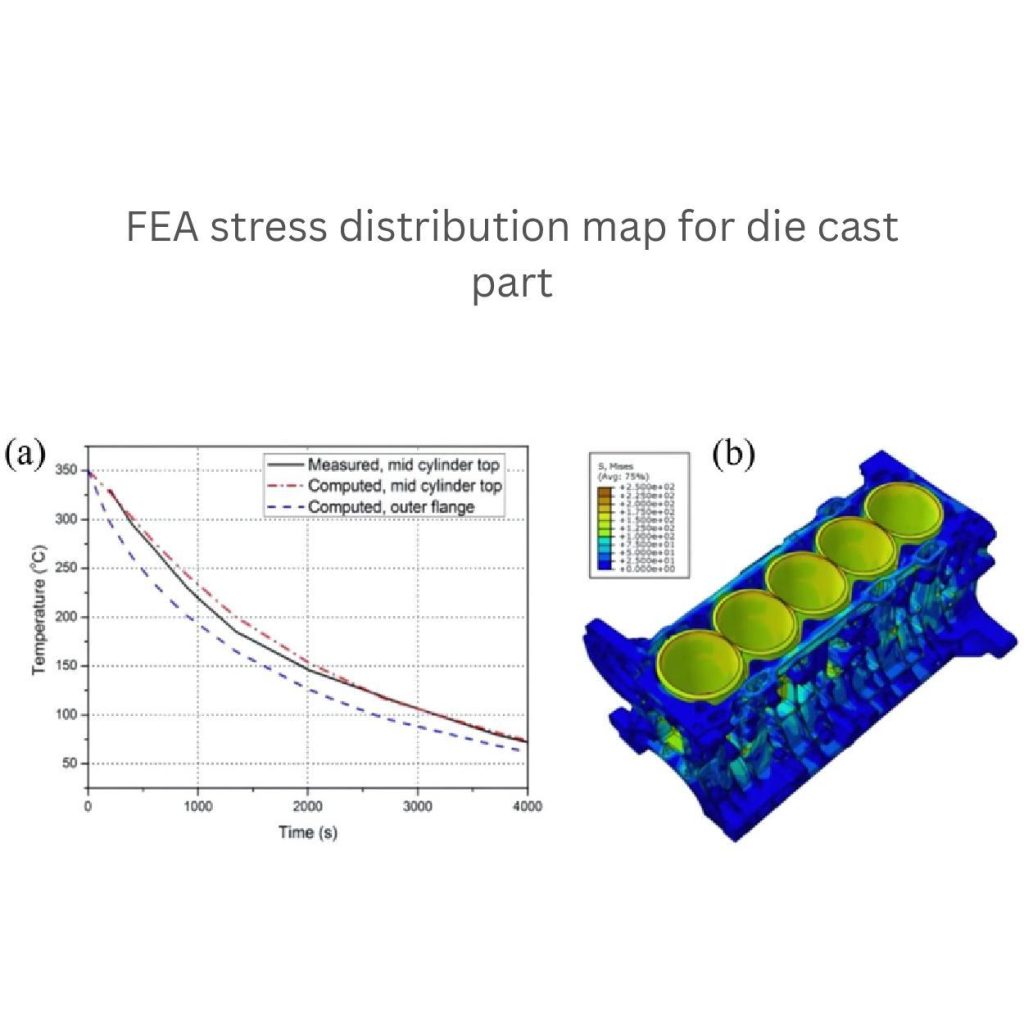

1. Ανάλυση πεπερασμένων στοιχείων (FEA)

Οι κατασκευαστές χρησιμοποιούν διάφορα εργαλεία για την πρόβλεψη των τάσεων, των παραμορφώσεων και των ελαττωματικών περιοχών στα εξαρτήματα, όπου η ανάλυση πεπερασμένων στοιχείων (FEA) λειτουργεί καλά. Αυτά τα εργαλεία είναι ισχυρά και βοηθούν στον εντοπισμό σφαλμάτων σε πραγματικό χρόνο πριν από την παραγωγή.

Πρώτα χωρίστε τα μέρη σε μικρά τμήματα και στη συνέχεια αρχίστε να αναλύετε σε βάθος. Βρείτε πώς οι δυνάμεις, η πίεση και η θερμοκρασία μπορούν να επηρεάσουν το εξάρτημα. Είναι προτιμότερο να διατηρείτε αρκετό μέγεθος πλέγματος στη FEA με μέγεθος στοιχείου όσο το 1 έως 5 mm. Αυτό βασίζεται επίσης στην πολυπλοκότητα του εξαρτήματος.

Τα εργαλεία FEA βοηθούν στην απόκτηση ακριβών σχεδίων που μπορούν να χειριστούν την πίεση έγχυσης και τη θερμική καταπόνηση κατά την ψύξη.

2. Ανάλυση κόπωσης και θραύσης

Οι κατασκευαστές περνούν τα μορφοποιημένα εξαρτήματα από διάφορες δοκιμές κόπωσης και θραύσης. Έτσι διασφαλίζουν ότι τα εξαρτήματα διαρκούν για μεγάλο χρονικό διάστημα και μπορούν να αντέξουν επαναλαμβανόμενα φορτία ή εξωτερικές καταπονήσεις.

Επιπλέον, το τμήμα αυτό θα πρέπει να περιλαμβάνει σχεδιασμό που να μπορεί να καταπολεμήσει τα κυκλικά φορτία. Ανάλογα με την εφαρμογή του, θα πρέπει να αντέχει τουλάχιστον 1 εκατομμύριο κύκλους χωρίς αστοχία.

Μεταξύ διαφόρων κραμάτων, χρησιμοποιούνται συνήθως αλουμίνιο (90-100 MPa) ή ψευδάργυρος (55-70 MPa) με υψηλότερη αντοχή σε κόπωση. Εάν ελέγξετε τους συγκεντρωτές τάσεων κατά το σχεδιασμό, αυτό θα επιτρέψει περαιτέρω καλύτερη αντοχή σε κόπωση. Επίσης, μπορείτε να συμπεριλάβετε φιλέτα (ακτίνας 1-3 mm) στις αιχμηρές ακμές.

Συστήματα θερμικής διαχείρισης και ψύξης

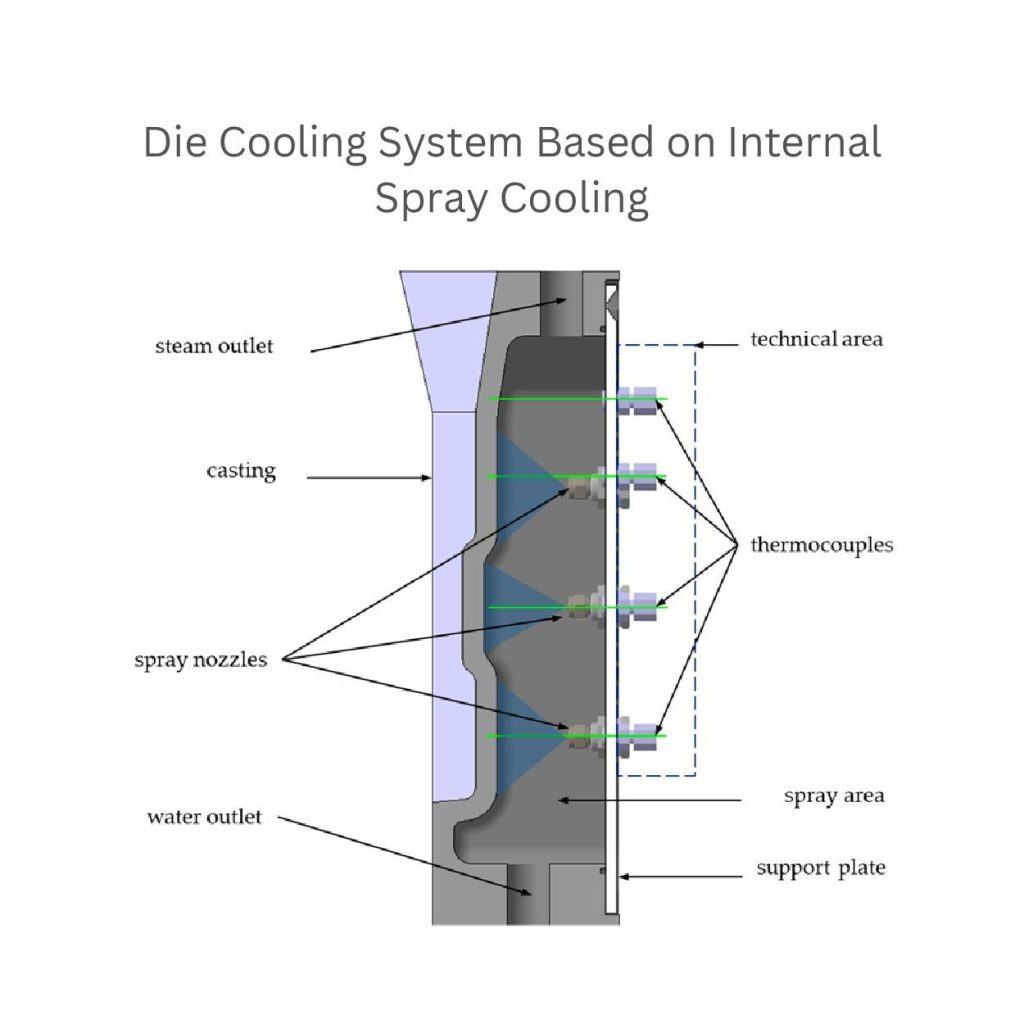

1. Σχεδιασμός καναλιού ψύξης

Τοποθέτηση καναλιών ψύξης κοντά στην επιφάνεια της μήτρας, συνήθως εντός 10-15 mm. Με αυτόν τον τρόπο, μπορείτε να μειώσετε το χρόνο ψύξης και να μεγιστοποιήσετε τη μεταφορά θερμότητας. Αυτές οι βελτιστοποιήσεις εξασφαλίζουν ομοιόμορφη απαγωγή θερμότητας και αποφεύγουν τον κίνδυνο στρέβλωσης ή συρρίκνωσης κατά τη χύτευση.

Επιπλέον, μπορείτε να ρυθμίσετε τη διάμετρο των καναλιών ψύξης γύρω στα 8-12 mm. Αυτή η μέτρηση δημιουργεί συνοχή στη ροή ψύξης χωρίς να προκαλεί πτώση πίεσης. Επίσης, προσπαθήστε να διατηρήσετε τον ρυθμό ροής του ψυκτικού υγρού (λάδι ή νερό) στα 4-8 λίτρα ανά λεπτό. Έτσι μπορείτε να έχετε αποτελεσματική ψύξη και να αποφύγετε τα σημεία θερμότητας.

2. Έλεγχος θερμοκρασίας

Προσθέστε ακριβείς ελέγχους θερμοκρασίας στα σχέδια. Επειδή οι σωστές θερμοκρασίες βοηθούν επίσης στην παραγωγή σταθερής ψύξης και μειώνουν τη θερμική καταπόνηση στα εξαρτήματα. Περιλάβετε επίσης αισθητήρες εντός της μήτρας. Για παράδειγμα, θερμοστοιχεία.

Αυτοί οι αισθητήρες βοηθούν τους κατασκευαστές να παρακολουθούν τη θερμοκρασία. Αυτή θα πρέπει να είναι περίπου 150°C έως 250°C για το αλουμίνιο και 100°C έως 200°C για τα κράματα ψευδαργύρου.

Η ομοιόμορφη θερμοκρασία της μήτρας παρέχει ομοιόμορφη ψύξη και αποφεύγει ρωγμές ή παραμορφώσεις. Επιπλέον, η ενσωμάτωση αυτοματοποιημένων συστημάτων ψύξης ρυθμίζει τη ροή. Σας επιτρέπουν να παράγετε χυτά εξαρτήματα υψηλής ποιότητας.

Σημασία των εργαλείων προσομοίωσης και ανάλυσης

1. Υπολογιστική Δυναμική Ρευστών (CFD)

Οι σχεδιαστές χρησιμοποιούν υπολογιστική δυναμική ρευστών (CFD) για να ελέγξουν πόσο καλά λειτουργεί ο σχεδιασμός. Αυτό το εργαλείο τους βοηθά στην ανάλυση των ροών μετάλλων μέσα στην κοιλότητα της μήτρας. Μπορούν επίσης να βρουν ελαττωματικές περιοχές, όπως παγίδευση αέρα, ανομοιόμορφη πλήρωση ή αναταράξεις.

Επιπλέον, αναλύουν την ταχύτητα ροής, η οποία πρέπει να κυμαίνεται μεταξύ 30 και 50 m/s. Αυτό βελτιώνει την πλήρωση του καλουπιού και μειώνει τα ελαττώματα.

Μελετούν επίσης τα πρότυπα ψύξης για να εστιάσουν σε περιοχές μεταφοράς θερμότητας. Ο ρυθμός αυτός πρέπει να είναι περίπου 50 °C/s για να αποφευχθεί η ατελής πλήρωση ή η συρρίκνωση.

Το CFD εξυπηρετεί περαιτέρω την τελειοποίηση των συστημάτων πύλης και των σχεδιασμών των δρομέων. Εξασφαλίζουν τη βέλτιστη ροή του μετάλλου και ελαχιστοποιούν τον κίνδυνο εμφάνισης κενών.

2. Σχεδιασμός πειραμάτων (DOE)

Ο σχεδιασμός πειραμάτων (DOE) είναι τα εργαλεία που μπορούν να ελέγχουν συστηματικά την απόδοση και τις παραμέτρους του σχεδιασμού. Βοηθούν στην εξεύρεση των καλύτερων λύσεων με ελάχιστα πρωτότυπα.

Οι βασικές παράμετροι κάθε σχεδιασμού είναι διαφορετικές. Για παράδειγμα, οι ρυθμοί ψύξης, η δύναμη έγχυσης ή οι θερμοκρασίες της μήτρας. Η μελέτη μέσω της DOe δείχνει πώς επηρεάζουν την ποιότητα των εξαρτημάτων.

Επιπλέον, χρησιμοποιώντας το DOE, οι κατασκευαστές μπορούν να προσαρμόσουν το πάχος των τοιχωμάτων, τις διαστάσεις των νευρώσεων και τις γωνίες βύθισης. Αυτό το εργαλείο συμβάλλει στην ελαχιστοποίηση της ανάγκης για δαπανηρές προσεγγίσεις δοκιμής και λάθους.

Συμβουλές σχεδιασμού για χύτευση με εκμαγείο

Σχεδιασμός γραμμής διαχωρισμού και επιφάνειας διαχωρισμού

Οι σωστές γραμμές διαχωρισμού αποτρέπουν τις ζημιές κατά την αφαίρεση του εξαρτήματος. Συνιστάται να τοποθετείτε τη γραμμή διαχωρισμού 5-10 mm μακριά από εύθραυστα ή κρίσιμα χαρακτηριστικά, όπως νευρώσεις ή βαθιές κοιλότητες.

Επίσης, μπορείτε να χρησιμοποιήσετε τη γραμμή διαχωρισμού θέσης σε επίπεδη χαμηλής πίεσης προκύπτουν. Για παράδειγμα, στη μέση ή στο κάτω μέρος του τμήματος. Αυτό θα εξομαλύνει την αφαίρεση του τεμαχίου χρησιμοποιώντας ελάχιστη δύναμη (500-5.000 kg).

Μια ελάχιστη προσθήκη μιας γραμμής διαχωρισμού μπορεί να κάνει το σχέδιό σας λιγότερο περίπλοκο και να βελτιώσει την αποδοτικότητα της κατασκευής.

Σχεδιασμός γωνίας σχεδίασης και κωνικότητας

Κατευθυντήριες γραμμές για διαφορετικά υλικά:

Κατασκευαστές χύτευσης μήτρας ρυθμίστε τις γωνίες σχεδίασης σύμφωνα με το υλικό που χύνεται. Αυτές είναι ποικιλίες και εξαρτώνται από τις απαιτήσεις του έργου. Για παράδειγμα, για το αλουμίνιο, προσθέτουν 1 έως 3 μοίρες και για τον ψευδάργυρο, ένα ελαφρώς μικρότερο εύρος (0,5° έως 1°) είναι καλό.

Επίδραση στις δυνάμεις εκτίναξης:

Οι μηχανισμοί γωνίας βύθισης μπορούν να επηρεάσουν τις δυνατότητες σχεδιασμού. Η προσθήκη μιας σωστής ή μέτριας γωνίας, όπως 2°, μειώνει την τριβή, τη δύναμη εκτίναξης και τον κίνδυνο βλάβης. Διευκολύνουν την αφαίρεση των εξαρτημάτων, αποτρέποντας επιφανειακά ελαττώματα ή παραμορφώσεις.

Σχεδιασμός φιλέτου και ακτίνας

1. Συγκέντρωση τάσεων

Αποφύγετε την προσθήκη αιχμηρών γωνιών στα σχέδια. Μπορούν να δημιουργήσουν συγκεντρώσεις τάσεων. Αυτό προκαλεί ρωγμές ή αστοχία. Αντ' αυτού, χρησιμοποιήστε στρογγυλεμένες άκρες ή φιλέτα. Αυτές οι γωνίες επιτρέπουν την καλύτερη ροή του τήγματος και κατανέμουν ομοιόμορφα την καταπόνηση. Ως αποτέλεσμα, έχετε ανθεκτικά εξαρτήματα, μειώνοντας την πιθανότητα θραύσης.

2. Συνιστώμενες ακτίνες

Οι κατασκευαστές προσθέτουν μια ακτίνα που είναι ανάλογη με το μέγεθος του τεμαχίου. Συνήθως προσθέτουν μια ελάχιστη ακτίνα (0,5 mm) στα μικρά εξαρτήματα για να κάνουν ομαλές μεταβάσεις και καλύτερη μηχανική αντοχή.

Για το πιο σημαντικό μέρος, ακτίνες 1-3 mm λειτουργούν καλά. Μειώνει αποτελεσματικά τα σημεία καταπόνησης.

Σχεδιασμός Rib και Boss

Βελτιστοποίηση των διαστάσεων των πλευρών:

Βελτιστοποιήστε τις διαστάσεις σχισίματος σε λεπτό, και πρέπει να κρατήσει το πάχος 50% του πάχους του τοιχώματος. Η κατάλληλη απόσταση είναι επίσης απαραίτητη- πρέπει να είναι 2-3 φορές το πάχος της νευρώσεως. Αυτή η διαδικασία εξομαλύνει τη ροή του μετάλλου και μειώνει το χρόνο ψύξης.

Πρόληψη ρωγμών:

Οι κατασκευαστές εξασφαλίζουν ότι η βάση των νευρώσεων έχει ομαλή μετάβαση με ελάχιστη ακτίνα 0,5 mm. Αυτό βοηθά στην πιο ομοιόμορφη κατανομή της πίεσης. Αποφεύγουν τις απότομες μεταβάσεις για να μειώσουν τις ρωγμές υπό φορτίο.

Σχεδιασμός τρύπας και τσέπης

1. Εκτιμήσεις για την εκτίναξη

Μπορείτε να αποφύγετε το κόλλημα παρέχοντας αρκετό διάκενο (συνήθως 0,1-0,3 mm) για τα τραβήγματα του πυρήνα και τις ακίδες εκτίναξης.

2. Πρόληψη των σημαδιών νεροχύτη

Οι κατασκευαστές διατηρούν το βάθος της οπής ομοιόμορφο και δεν υπερβαίνει τις 2-3 φορές το πάχος του τοιχώματος. Μειώνουν επίσης τις υπερβολικές διακυμάνσεις του πάχους για να ελαχιστοποιήσουν τα ελαττώματα της επιφάνειας. Επίσης, πρέπει να υπάρχει απόσταση 5 mm μεταξύ κάθε οπής για την αποφυγή σημάτων βύθισης.

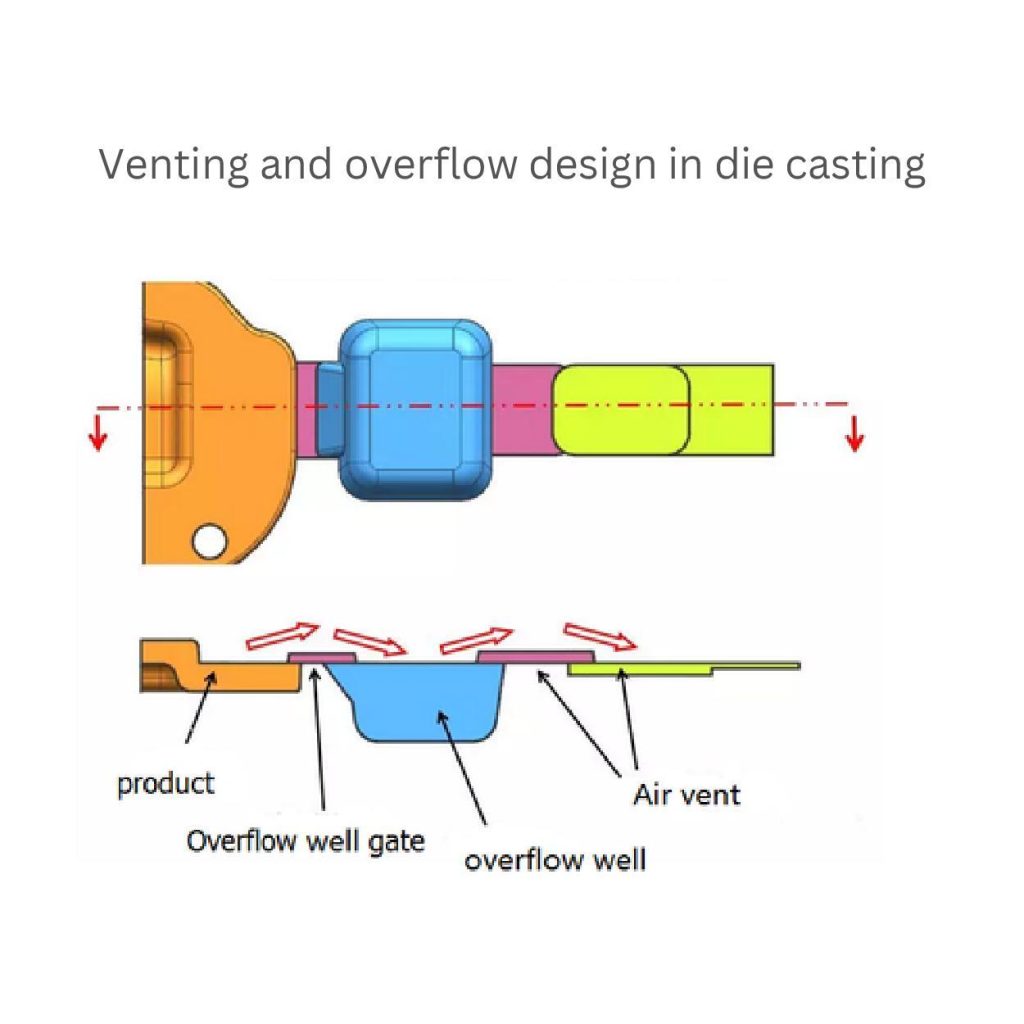

Σχεδιασμός εξαερισμού και υπερχείλισης

Σκοπός του εξαερισμού:

Οι αεραγωγοί βοηθούν στη διαφυγή του παγιδευμένου αέρα (περίπου 2-5% του όγκου της κοιλότητας) κατά τη διάρκεια της χύτευσης. Αποτρέπουν τους θύλακες αέρα και εξασφαλίζουν ομοιόμορφη πλήρωση.

Σχεδιασμός υπερχείλισης:

Τα κανάλια υπερχείλισης συλλέγουν το υπερβολικό μέταλλο (περίπου 5-10% της συνολικής πλήρωσης) κατά τη διάρκεια της διαδικασίας χύτευσης. Αποτρέπουν την εμφάνιση κενών, δηλαδή κενών χώρων στο εσωτερικό του τεμαχίου, λόγω ανομοιόμορφης πλήρωσης.

Πραγματικά παραδείγματα βελτιστοποίησης σχεδιασμού χύτευσης σε εκμαγείο

Αυτοκίνητο

Οι κατασκευαστές επιλέγουν να αυξήσουν το βάρος του μπλοκ κινητήρα έως και 15-20%. Αυτή η μείωση του βάρους αυξάνει την αποδοτικότητα καυσίμου κατά περίπου 10% και τις επιδόσεις μέσω καλύτερης απαγωγής θερμότητας και μείωσης του φορτίου του κινητήρα.

Αεροδιαστημική

Οι τεχνικές βελτιστοποίησης για το σύστημα προσγείωσης αεροσκαφών μπορούν να βελτιώσουν την αντοχή στην κόπωση κατά περίπου 50%. Αυξάνει επίσης την αντοχή κατά 30% και το βάρος κατά 25 % σε σχέση με τα παλαιά σχέδια.

Καταναλωτικά προϊόντα

Οι κατασκευαστές μπορούν να κατασκευάσουν περιβλήματα smartphone έως και 0,5-1 mm λεπτότερα και πιο ανθεκτικά. Διατηρούν τη δομική τους ακεραιότητα και τις κομψές, εντυπωσιακές διατάξεις τους.

Ποσοτικοποίηση των οφελών:

Οι διαδικασίες βελτιστοποίησης μειώνουν το βάρος των εξαρτημάτων στη συνολική παραγωγή (εξοικονόμηση κόστους 15%). Προσφέρει καλύτερες επιδόσεις και απεικονίζει το πραγματικό όφελος κατά τη χύτευση.

Συμπέρασμα:

Η βελτιστοποίηση σχεδιασμού χύτευσης είναι μια ευεργετική τεχνική που σας επιτρέπει να κάνετε έναν ιδανικό σχεδιασμό. Βελτιώνει την αποτελεσματικότητα του εξαρτήματος και σας επιτρέπει να παράγετε ακριβή εξαρτήματα, μειώνοντας το κόστος κατασκευής.

Οι παράμετροι που περιλαμβάνονται σε αυτή τη βελτιστοποίηση μπορεί να είναι κανάλια ψύξης, νευρώσεις, φιλέτα, ελεγχόμενες θερμοκρασίες μήτρας και ούτω καθεξής σχετικά με τη διαδικασία χύτευσης. Ωστόσο, κάθε πτυχή μπορεί να διαφέρει και μπορεί να καθοριστεί ανάλογα με τις ανάγκες του έργου.

0 Σχόλια