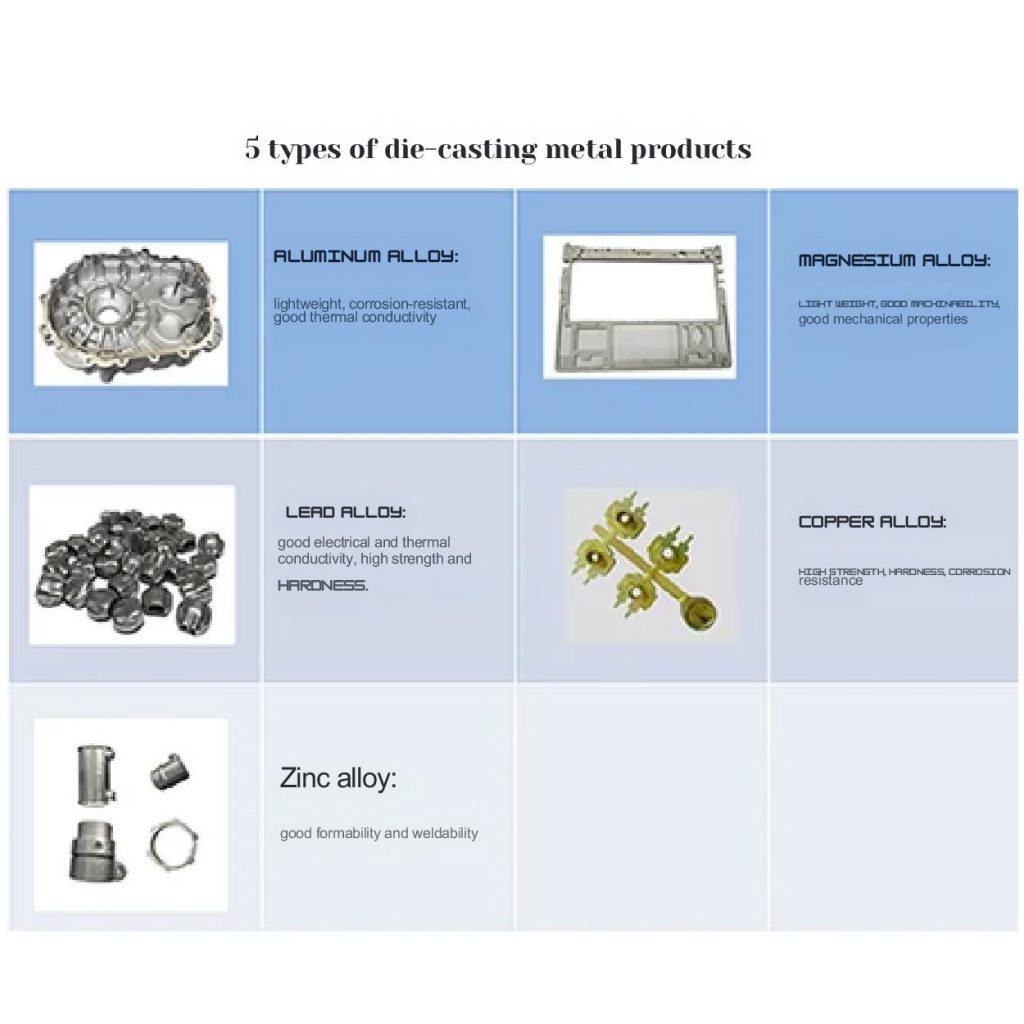

Η χύτευση χαμηλού όγκου είναι μια προσιτή λύση για μικρές σειρές παραγωγής. Είναι ιδανική για πρωτότυπα και παρτίδες κάτω των 5.000 μονάδων. Αυτή η διαδικασία προσφέρει ταχύτερους χρόνους διεκπεραίωσης, συνήθως εντός 2-4 εβδομάδων. Παράγει μεταλλικά εξαρτήματα υψηλής ποιότητας και διαστατικής ακρίβειας. Μπορούν να χρησιμοποιηθούν διάφορα κράματα όπως αλουμίνιο, μαγνήσιο και ψευδάργυρος. Αυτό επιτρέπει την προσαρμογή των υλικών. Η χύτευση χαμηλού όγκου μειώνει τα απόβλητα και βελτιώνει την ευελιξία του σχεδιασμού.

Αυτός ο οδηγός βασίζεται σε γνώσεις από πρώτο χέρι για να μεταφέρει στους αρχάριους τις πιο θεμελιώδεις έννοιες. Θα μάθετε διάφορες τεχνικές χύτευσης, υλικά και εφαρμογές.

Ορισμός χύτευσης χαμηλού όγκου

Οι λύσεις χύτευσης χαμηλού όγκου είναι επωφελείς για βιομηχανίες μικρής κλίμακας. Μπορούν να δημιουργήσουν ακριβή και ισχυρά εξαρτήματα με αυτές τις μεθόδους. Μειώνει επίσης το συνολικό κόστος παραγωγής σας. Μπορείτε να χρησιμοποιήσετε αυτή τη διαδικασία για πρωτότυπα, εξατομικευμένα προϊόντα.

Οφέλη της κατασκευής χαμηλού όγκου

Η χύτευση χαμηλού όγκου παρέχει πολλά λειτουργικά πλεονεκτήματα σε τομείς μικρής κλίμακας. Αυτό περιλαμβάνει μειωμένα απόβλητα, ελάχιστο χρόνο παραγωγής και αυξημένη προσαρμογή, όπως περιγράφεται λεπτομερώς παρακάτω.

Μείωση κόστους και αποβλήτων

Το πραγματικό πλεονέκτημα της κατασκευής χαμηλού όγκου είναι ότι ελαχιστοποιεί τη σπατάλη υλικών. Μπορείτε να μειώσετε τα απορρίμματα κατά 30%. Με αυτόν τον τρόπο, μπορείτε να αποφύγετε την περίσσεια αποθεμάτων και το υψηλό κόστος αποθήκευσης. Αυτό έχει ως αποτέλεσμα σημαντική εξοικονόμηση κόστους. Επιπλέον, μειώνει το συνολικό λειτουργικό κόστος χωρίς να επηρεάζεται η ποιότητα.

Ταχύτερη παραγωγή και ευελιξία

Οι κατασκευαστές συχνά ολοκληρώνουν τις παραγγελίες εντός 2-4 εβδομάδων, επιτρέποντας τη γρήγορη διάθεση στην αγορά. Οι φορείς σας προσφέρουν διάφορες επιλογές απόκλισης χωρίς να ζητούν δαπανηρές καθυστερήσεις. Είναι καλύτερο για βιομηχανίες που παράγουν 1.000 έως 5.000 μονάδες. Για παράδειγμα, η αυτοκινητοβιομηχανία ή η αεροδιαστημική.

Ενισχυμένος έλεγχος ποιότητας

Θα πρέπει να παρακολουθείτε στενά την παραγωγή χαμηλού όγκου σε κάθε στάδιο. Αυτή η εξέταση διασφαλίζει τη συνέπεια της ποιότητας 95%+. Επιπλέον, μπορείτε να δοκιμάζετε και να βελτιώνετε τα εξαρτήματα πριν από την κλιμάκωση, ώστε να ελαχιστοποιήσετε τον κίνδυνο δαπανηρών σφαλμάτων.

Προσαρμογή και καινοτομία

Μπορείτε να παράγετε τα αντικείμενά σας με ευελιξία και να προσθέσετε λεπτομερή στοιχεία. Επιπλέον, η χύτευση χαμηλού όγκου προωθεί την καινοτομία. Προσφέρει δοκιμαστικές σειρές 100-500 τεμαχίων ή μοναδικά σχέδια σε χαμηλή τιμή. Για παράδειγμα, οι ιατρικοί τομείς μπορούν να ζητήσουν την παραγωγή προσαρμοσμένων εξαρτημάτων προσαρμοσμένων σε συγκεκριμένες εφαρμογές. Οι κατασκευαστές μπορούν να μειώσουν το χρόνο ανάπτυξης αυτών των εξαρτημάτων κατά 30-40%.

Κοινά κράματα που χρησιμοποιούνται στη χύτευση χαμηλού όγκου

Υλικά μήτρας

Οι χάλυβες εργαλείων είναι κοινοί για την κατασκευή καλουπιών. Ο χάλυβας H13 αντέχει καλά την υψηλή θερμότητα. Ο χάλυβας P20 είναι καλός για μεγάλες μήτρες. Ο χάλυβας D2 αντιστέκεται καλύτερα στη φθορά. Η επιχρωμίωση προστατεύει την επιφάνεια της μήτρας. Ο χαλκός βηρυλλίου βοηθά στη γρήγορη απομάκρυνση της θερμότητας. Η σκληρότητα του χάλυβα της μήτρας πρέπει να είναι 48-52 HRC. Η θερμική επεξεργασία βελτιώνει τη διάρκεια ζωής της μήτρας. Η τακτική συντήρηση αποτρέπει τη ζημιά της μήτρας.

Χύτευση αλουμινίου

Το αλουμίνιο είναι η προτιμώμενη επιλογή για ελαφριά εξαρτήματα σε χύτευση χαμηλού όγκου. Μπορείτε να χρησιμοποιήσετε το κράμα A380 για την περαιτέρω κατασκευή ενός αρκετά ισχυρού εξαρτήματος. Αυτό μπορεί να αντιμετωπίσει και να αντιμετωπίσει εξαιρετικά υψηλές θερμοκρασίες και να αντισταθεί στην κάμψη και το σπάσιμο.

Τα συστατικά του A380 περιλαμβάνουν 8,5-11,5% πυρίτιο, 2,5-3,5% χαλκό, καθώς και άλλα στοιχεία όπως σίδηρο, μαγνήσιο κ.λπ. Αυτός είναι ο λόγος για τον οποίο το σημείο τήξης του είναι 1030-1100°F (554-593°C). Αυτό το κράμα είναι καλύτερο για χρήση στις μεταφορές και τα ηλεκτρονικά. Επιπλέον, χύτευση αλουμινίου είναι σχετικά προσιτή.

Χύτευση μαγνησίου

Το μαγνήσιο AZ91D παρέχει την αντοχή που χρειάζονται τα εξαρτήματά σας και διατηρεί το βάρος στο ελάχιστο. Έχει 8,5-9,5% αλουμίνιο και 0,5-1,5% ψευδάργυρο. Αυτός ο συνδυασμός βελτιώνει την ικανότητά του να αντέχει σημαντικές καταπονήσεις και κραδασμούς.

Με σημείο τήξης 1090-1160°F (588-627°C), το μαγνήσιο αποτελεί εξαιρετική επιλογή. Επειδή μπορείτε να το χρησιμοποιήσετε για να δημιουργήσετε μακρόστενα και εκτεταμένα σχέδια. Για παράδειγμα, εξαρτήματα αυτοκινήτων και αεροδιαστημικής.

Χύτευση ψευδαργύρου

Μεταξύ άλλων, ο ψευδάργυρος ZA-8 μπορεί να απορροφήσει ιδιαίτερα τους κραδασμούς. Δεν αφήνει το εξάρτημα να σπάσει ή να παραμορφωθεί κατά τη λειτουργία. Αυτό το κράμα αποτελείται συνήθως από αλουμίνιο 8-10% και χαλκό 0,5-1,5%. Αυτό έχει ως αποτέλεσμα ένα αρκετά χαμηλό σημείο τήξης στους 787°F (420°C).

Μπορείτε να χρησιμοποιήσετε αυτό το υλικό για ακριβή και λεπτομερή εξαρτήματα. Για παράδειγμα, ηλεκτρονικά είδη ευρείας κατανάλωσης, κλειδαριές και υλικό. Επιπλέον, οι κατασκευαστές μπορούν να κατασκευάσουν λεπτά τοιχώματα ή πολύπλοκες γεωμετρίες λόγω της αξιοπιστίας και της ποιότητας του φινιρίσματος του ψευδαργύρου.

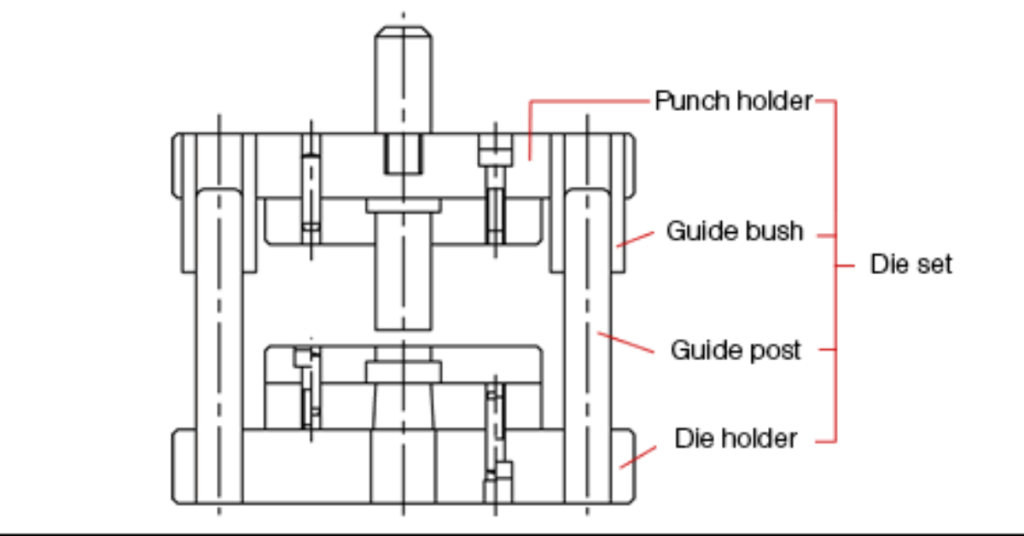

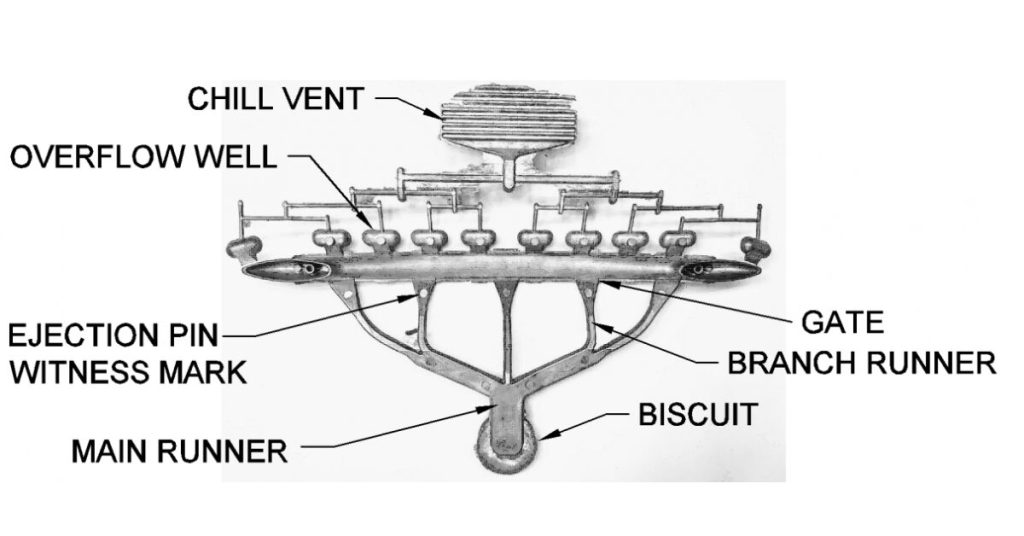

Σχεδιασμός μήτρας

Οι πύλες ελέγχουν τον τρόπο εισόδου του πλαστικού στο καλούπι. Οι πύλες ανεμιστήρα λειτουργούν για επίπεδα μέρη. Οι πύλες ακίδων ταιριάζουν σε μικρά μέρη. Οι πλαϊνές πύλες είναι κοινές για βασικά σχήματα. Το μέγεθος της πύλης επηρεάζει την πίεση πλήρωσης. Οι μεγάλες πύλες ψύχουν πιο αργά. Οι μικρές πύλες μπορεί να παγώσουν νωρίς. Οι πολλαπλές πύλες βοηθούν στην πλήρωση μεγάλων τεμαχίων. Η θέση της πύλης επηρεάζει τις γραμμές συγκόλλησης.

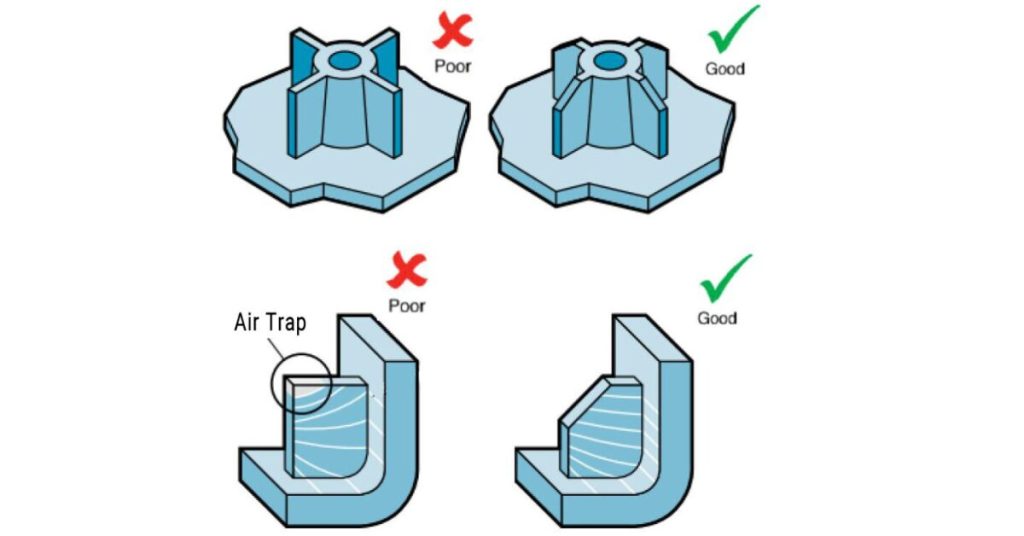

Σύστημα εξαερισμού

Οι αεραγωγοί απομακρύνουν τον παγιδευμένο αέρα από τις μήτρες. Ο κακός εξαερισμός προκαλεί σημάδια καψίματος. Το βάθος εξαερισμού είναι συνήθως 0,025-0,076 mm. Το πλάτος του αεραγωγού κυμαίνεται από 3-6mm. Οι περισσότεροι αεραγωγοί βοηθούν στην ταχύτερη πλήρωση. Οι αεραγωγοί κενού λειτουργούν για δύσκολες γεμίσεις. Οι αεραγωγοί διαχωριστικής γραμμής είναι οι πιο συνηθισμένοι. Οι ακίδες εκτίναξης μπορούν να λειτουργήσουν ως αεραγωγοί. Ο σωστός εξαερισμός μειώνει τα ελαττώματα.

Κανάλια ψύξης

Οι γραμμές ψύξης ελέγχουν τη θερμοκρασία της μήτρας. Η διάμετρος του καναλιού είναι 10-14mm. Τα κανάλια χρειάζονται ομαλές στροφές. Η απόσταση επηρεάζει το ρυθμό ψύξης. Τα διαφράγματα κατευθύνουν τη ροή του νερού. Οι σωλήνες φυσαλίδων ψύχουν τα βαθιά τμήματα. Οι αισθητήρες θερμοκρασίας παρακολουθούν την ψύξη. Η ομοιόμορφη ψύξη αποτρέπει την παραμόρφωση. Η διάταξη ψύξης ταιριάζει με το σχήμα του τεμαχίου.

| Ακίνητα | Μονάδα | Αλουμίνιο A380 | Αλουμίνιο ADC12 | Μαγνήσιο AZ91D | Ψευδάργυρος ZA-8 |

| Αντοχή σε εφελκυσμό | MPa (ksi) | 310-330 (45-48) | 280-300 (40-44) | 230-260 (33-38) | 300-330 (44-48) |

| Αντοχή σε διαρροή | MPa (ksi) | 160-170 (23-25) | 140-160 (20-23) | 160-170 (23-25) | 240-270 (35-39) |

| Επιμήκυνση | % | 3-3.5 | 2-3 | 3-5 | 7-10 |

| Σκληρότητα (Brinell) | HB | 80-90 | 75-85 | 60-70 | 100-120 |

Τεχνικές χύτευσης χαμηλού όγκου

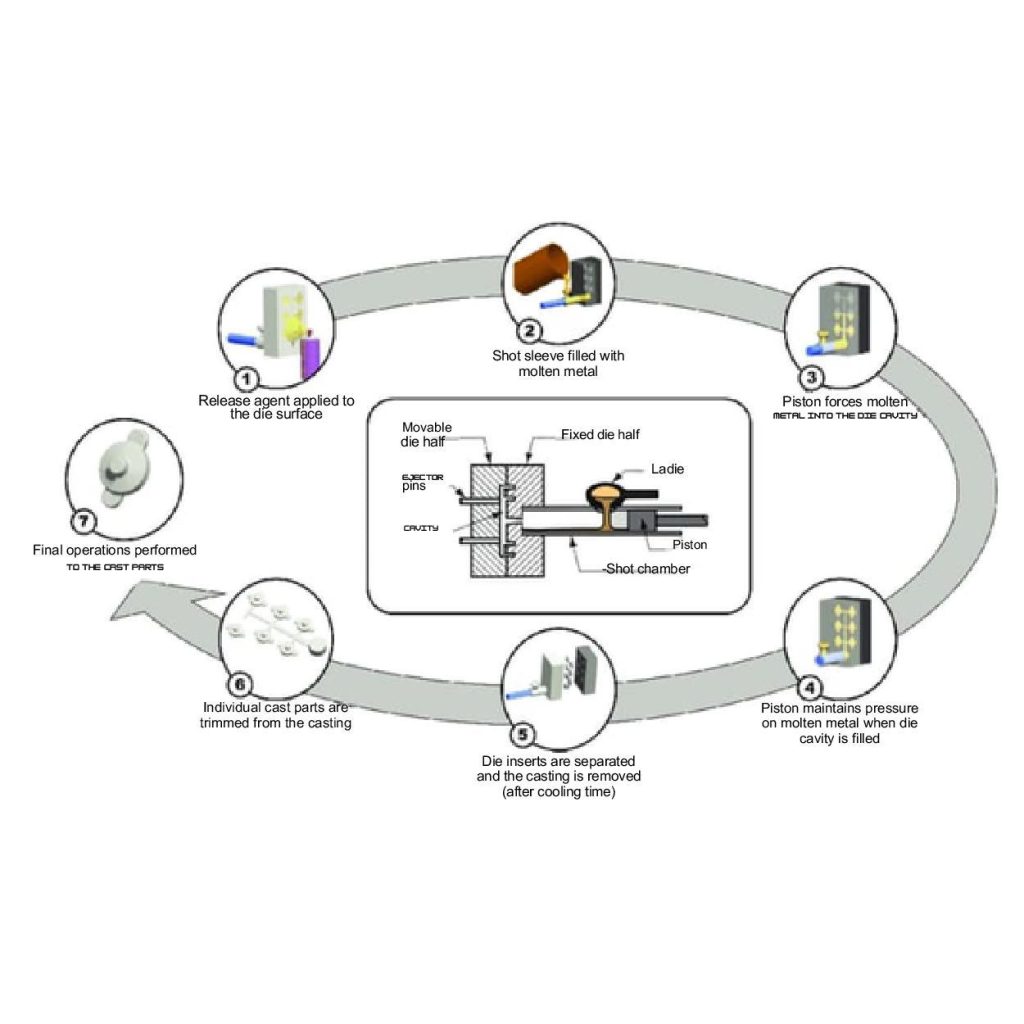

1. Χύτευση υπό υψηλή πίεση

Κατά τη διάρκεια της χύτευσης υπό υψηλή πίεση, οι εκμαγείο ρίχνουν λιωμένο υλικό (Al, Zn ή Mg) στην κοιλότητα της μήτρας. Εφαρμόζουν υψηλή πίεση -περίπου 10.000-15.000 psi- για να πιέσουν το λιωμένο μέταλλο μέσα σε ένα καλούπι.

Μπορείτε να πετύχετε μονάδες παραγωγής έως και 5000 ανά εκτέλεση, ακόμη και για πολύπλοκα και περίπλοκα εξαρτήματα. Η χύτευση υπό πίεση είναι συνήθως κατάλληλη για την αυτοκινητοβιομηχανία και την ηλεκτρονική βιομηχανία. Προσθέτει ακρίβεια στα εξαρτήματα και κρίσιμη ταχύτητα.

Ταχύτητα έγχυσης

Η ταχύτητα έγχυσης ελέγχει τον τρόπο με τον οποίο το πλαστικό γεμίζει το καλούπι. Οι συνήθεις ταχύτητες κυμαίνονται από 20-150 mm/s. Οι υψηλότερες ταχύτητες μειώνουν το πάχος του πλαστικού. Αυτό βοηθά στην πλήρωση λεπτών τοιχωμάτων κάτω του 1 mm. Οι πολύ υψηλές ταχύτητες μπορεί να κάψουν το υλικό. Τα παχιά εξαρτήματα χρειάζονται χαμηλότερες ταχύτητες 20-50 mm/s. Αυτό αποτρέπει τα ελαττώματα. Οι σύγχρονες μηχανές χρησιμοποιούν διαφορετικές ταχύτητες κατά την πλήρωση. Συνήθη προβλήματα από λανθασμένη ταχύτητα είναι οι κοντές βολές και τα σημάδια καψίματος.

Θερμοκρασία μήτρας

Η θερμοκρασία της μήτρας επηρεάζει τη ροή του πλαστικού. Τα περισσότερα πολυμερή επεξεργάζονται μεταξύ 180-300°C. Η μήτρα έχει ξεχωριστές ζώνες θερμοκρασίας. Το καλούπι λειτουργεί 10-15°C θερμότερα από την κοιλότητα. Οι υψηλότερες θερμοκρασίες δίνουν καλύτερο φινίρισμα της επιφάνειας. Οι χαμηλότερες θερμοκρασίες μειώνουν το χρόνο κύκλου. Η θερμοκρασία πρέπει να παραμένει εντός 5°C από το στόχο. Οι θερμοί αυλοί χρειάζονται ακόμη αυστηρότερο έλεγχο σε εύρος 2°C. Αυτό εξασφαλίζει καλά εξαρτήματα.

Ρυθμός ψύξης

Ο ρυθμός ψύξης καθορίζει την ποιότητα του τελικού τεμαχίου. Τα περισσότερα εξαρτήματα ψύχονται μεταξύ 5-30 δευτερολέπτων. Τα κανάλια νερού παραμένουν στους 10-40°C. Η γρήγορη ψύξη δημιουργεί άμορφα μέρη. Η αργή ψύξη δημιουργεί κρυστάλλους στο πλαστικό. Αυτό επηρεάζει το πόσο συρρικνώνεται το εξάρτημα. Τα πλαστικά που σχηματίζουν κρυστάλλους χρειάζονται ελεγχόμενη ψύξη. Η ροή του νερού πρέπει να είναι τυρβώδης για καλή ψύξη. Ο αριθμός Reynolds πρέπει να υπερβαίνει τις 4000. Αυτό εξασφαλίζει την καλύτερη μεταφορά θερμότητας.

2. Χύτευση υπό χαμηλή πίεση

Η χύτευση με χαμηλή πίεση σας βοηθά να δημιουργήσετε ισχυρά και σταθερής ποιότητας εξαρτήματα. Οι κατασκευαστές χρησιμοποιούν πίεση αέρα 5-15 psi για να γεμίσουν τα καλούπια μήτρας με λιωμένα υλικά όπως Al, Cu και Zn.

Μπορείτε ιδανικά να παράγετε εξαρτήματα μεσαίας πολυπλοκότητας (τροχούς και δομικά μέρη) σε ποσότητες 500-2.000 μονάδων ανά σειρά.

3. Χύτευση με βαρύτητα

Θα πρέπει να γνωρίζετε ότι η χύτευση με βαρύτητα χρησιμοποιεί τη βαρύτητα της Γης (9,8 m/s²) για να φορτώσει λιωμένο μέταλλο (Al, Cu και Zn) σε καλούπια. Μπορείτε να εξοικονομήσετε 20-30% σε σύγκριση με άλλες μεθόδους. Αυτό οφείλεται στον απλούστερο εξοπλισμό και τη χαμηλότερη κατανάλωση ενέργειας.

Χρησιμοποιώντας τη διαδικασία βαρύτητας, οι κατασκευαστές μπορούν να παράγουν 500 έως 1000 εξαρτήματα ανά σειρά. Ωστόσο, δεν προτιμάται πάντα. Λόγω των βραδύτερων ρυθμών παραγωγής και της περιορισμένης πολυπλοκότητας των εξαρτημάτων.

4. Χύτευση με συμπίεση

Ο κατασκευαστής συνδυάζει τη διαδικασία χύτευσης και τη σφυρηλάτηση προκειμένου να αποκτήσει πυκνά και υψηλής αντοχής εξαρτήματα. Για παράδειγμα, εξαρτήματα ανάρτησης στην αυτοκινητοβιομηχανία και την αεροδιαστημική. Αυτή η τεχνική φέρει την ονομασία χύτευση με συμπίεση (squeeze casting).

Χύνουν λιωμένο μέταλλο σε καλούπι, δίνοντας υψηλή πίεση (έως και 15.000 psi). Μετά την έγχυση του υλικού (Al, Mg και Cu), εφαρμόζεται δύναμη σφυρηλάτησης (έως και 50 τόνοι). Αυτή η δύναμη δίνει την πυκνότητα σε εξαρτήματα με σχήματα προφίλ.

Η χύτευση με συμπίεση επιτρέπει στους κατασκευαστές να παράγουν 1.000-3.000 μονάδες ανά σειρά. Επιπλέον, πρέπει να απαιτείται ακριβής έλεγχος της θερμοκρασίας (1.000-1.200°F ή 538-649°C) και του χρόνου κύκλου (30-60 δευτερόλεπτα) για την παραγωγή αυτών των εξαρτημάτων υψηλής ποιότητας.

5. Ταχεία Εργαλειοποίηση

Μπορείτε να επιταχύνετε τον μειωμένο κύκλο παραγωγής σας χρησιμοποιώντας μεθόδους ταχείας κατασκευής εργαλείων. Αυτό οφείλεται στο γεγονός ότι οι κατασκευαστές χρησιμοποιούν τη γρήγορη κατασκευή καλουπιών σε αυτή την τεχνική.

Αυτή η κατασκευή περιλαμβάνει βήματα τρισδιάστατης εκτύπωσης ή μηχανικής κατεργασίας για την κατασκευή ενός καλουπιού προφίλ προϊόντος μέσα σε λίγες μόνο ώρες.

Χρησιμοποιώντας αυτή την τεχνική, μπορείτε να αποκτήσετε λιγότερες από 1000 μονάδες ποσότητας χρησιμοποιώντας υλικά όπως Al, Cu ή Zn.

Δημιουργία πρωτοτύπων με χύτευση χαμηλού όγκου

Ο ρόλος της ταχείας πρωτοτυποποίησης

Τώρα μπορείτε να ανακαλύψετε τις πραγματικές περιοχές σφάλματος και να δοκιμάσετε τα σχέδια πριν από τη μαζική παραγωγή με την ταχεία πρωτοτυποποίηση. Κατά τη διάρκεια αυτής της διαδικασίας, ο κατασκευαστής χρησιμοποιεί χυτό πρωτότυπο για να εντοπίσει τα ελαττώματα και να βελτιώσει τη λειτουργία τους.

Χρειάζεστε 1-2 εβδομάδες για τη δημιουργία εξαρτημάτων με πρωτοτυποποίηση. Επιπλέον, μπορείτε να χρησιμοποιήσετε αυτή την τεχνική για να αποκτήσετε ακριβή δείγματα από εφαρμογές της αυτοκινητοβιομηχανίας και της αεροδιαστημικής. Επιπλέον, οι βιομηχανίες επωφελούνται από τα βελτιωμένα σχέδια και το μειωμένο κόστος με 20% έως 30%.

Σχεδιασμός πλευρών

Οι νευρώσεις προσθέτουν αντοχή στα πλαστικά μέρη. Το πάχος των νευρώσεων είναι 50-75% του πάχους του τοιχώματος. Το μέγιστο ύψος των νευρώσεων είναι 3x το πάχος του τοιχώματος. Οι παχιές νευρώσεις προκαλούν σημάδια βύθισης. Η βαθμιαία βάση των νευρώσεων αποτρέπει την καταπόνηση. Το διάστημα μεταξύ των νευρώσεων πρέπει να είναι 2-3 φορές το πάχος του τοιχώματος. Η γωνία βύθισης στις νευρώσεις είναι 1-2 μοίρες. Οι στρογγυλές γωνίες μειώνουν την καταπόνηση. Οι παράλληλες νευρώσεις λειτουργούν καλύτερα από τις διασταυρούμενες νευρώσεις.

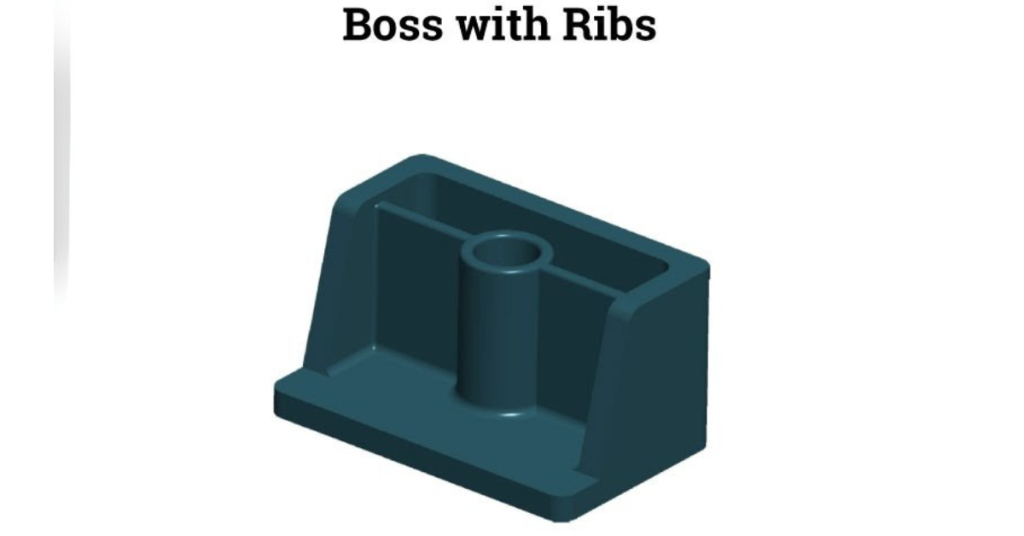

Boss Design

Οι κεφαλές υποστηρίζουν βίδες και πείρους. Η διάμετρος του ακροκιβωτίου ταιριάζει με το μέγεθος της βίδας. Το πάχος τοιχώματος είναι 60% του ονομαστικού τοιχώματος. Η πυρηνοληψία μειώνει τα σημάδια βύθισης. Οι νευρώσεις στήριξης βοηθούν τα ψηλά αφεντικά. Το ύψος των κεφαλών δεν πρέπει να υπερβαίνει τη διάμετρο 2,5x. Η γωνία βύθισης χρειάζεται 0,5-1 βαθμό. Οι δικλείδες υποστηρίζουν βαριά φορτία. Η ακτίνα βάσης αποτρέπει την καταπόνηση.

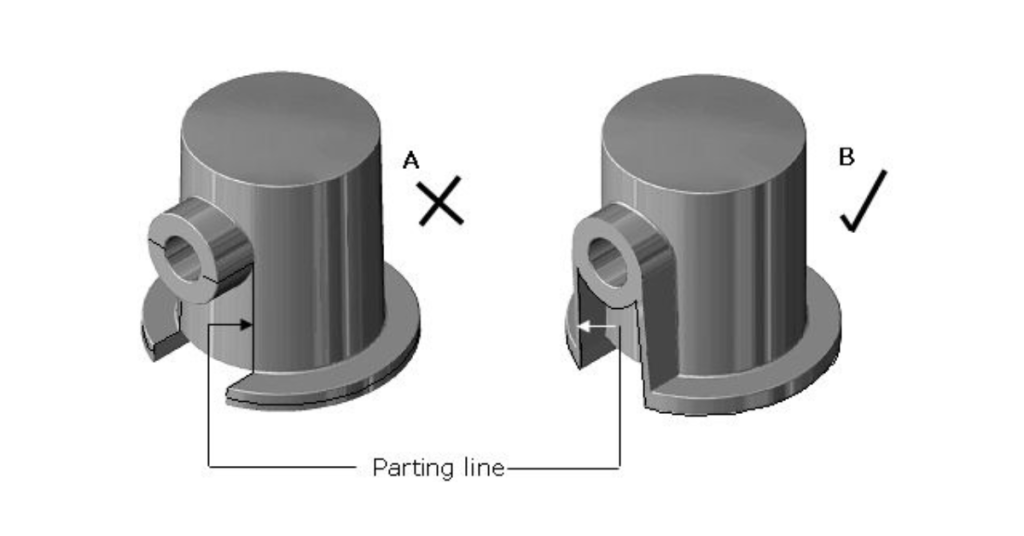

Γραμμή αποχωρισμού

Η γραμμή διαχωρισμού χωρίζει τα μισά καλούπια. Η καλή τοποθέτηση βοηθά στην εκτίναξη του τεμαχίου. Οι ευθείες γραμμές διαχωρισμού είναι απλούστερες. Τα πολύπλοκα σχήματα χρειάζονται βαθμιδωτά διαχωριστικά. Η γραμμή πρέπει να κρύβει τα οπτικά ελαττώματα. Η λάμψη εμφανίζεται στη γραμμή διαχωρισμού. Οι αιχμηρές ακμές χρειάζονται ιδιαίτερη προσοχή. Ο σωστός εξαερισμός χρειάζεται κενά στη γραμμή διαχωρισμού. Οι γραμμές μάρτυρες φαίνονται στο τελικό τεμάχιο.

Ανοχές

Η τυπική ανοχή είναι ±0,2mm ανά 25mm. Οι στενές περιοχές μπορούν να φθάσουν τα ±0,05mm. Το πάχος του τοιχώματος ποικίλλει κατά ±10%. Η επιπεδότητα εξαρτάται από το μέγεθος του τεμαχίου. Οι γωνίες σχεδίασης χρειάζονται τουλάχιστον 0,5-1 βαθμό. Η ανοχή της διαμέτρου της οπής είναι ±0,1mm. Η ανοχή σπειρώματος είναι κλάσης 2H/2G. Χαρακτηριστικά κοντά σε πύλες έχουν μικρότερη ανοχή. Η στρέβλωση επηρεάζει την τελική ανοχή.

Ενσωμάτωση της τρισδιάστατης εκτύπωσης

Η τρισδιάστατη εκτύπωση είναι μια σύγχρονη τεχνολογία. Σας επιτρέπει να χειρίζεστε πολύπλευρα μοτίβα, συμπεριλαμβανομένων δομών πλέγματος και λεπτών τοιχωμάτων, μέσα σε 2-5 ημέρες. Χρησιμοποιώντας αυτό το προηγμένο εργαλείο, μπορείτε πραγματικά να μειώσετε τον χρόνο παράδοσης κατά 50% έως 70%.

Επιπλέον, σας βοηθά να προσαρμόσετε το πάχος του τοιχώματος (ακόμη και από 0,5 mm έως 2 mm) ή πολύπλοκα σχήματα. Έτσι, αυτή η ευελιξία υποστηρίζει τη γρήγορη κατασκευή πρωτοτύπων για κλάδους όπως τα αυτοκίνητα, τα ηλεκτρονικά και η ιατρική.

Βιομηχανίες που επωφελούνται από τη χύτευση χαμηλού όγκου

Τομέας αυτοκινήτων

Οι λύσεις χύτευσης χαμηλού όγκου προσφέρουν οικονομικά αποδοτικές επιλογές για μικρές σειρές παραγωγής με ελάχιστο βάρος. Με αυτές, μπορείτε να δημιουργήσετε αποτελεσματικά περιβλήματα συμπιεστών, περιβλήματα φίλτρων, σώματα βαλβίδων και περιβλήματα υδραυλικού τιμονιού.

Επιπλέον, παρέχει σαφείς προβλέψεις για τη λειτουργικότητα των εξαρτημάτων. Μπορείτε να δοκιμάσετε και να βελτιώσετε τα σχέδια πριν από την παραγωγή μεγάλης κλίμακας. Ως εκ τούτου, μειώνει τη χρήση υλικών έως και κατά 30%.

Αεροδιαστημικές εφαρμογές

Οι κατασκευαστές εξασφαλίζουν σταθερή ποιότητα για τα αεροδιαστημικά εξαρτήματα. Για παράδειγμα, κιβώτια ταχυτήτων και περιβλήματα κινητήρων. Αυτά τα εξαρτήματα ζητούνται συνήθως σε μικρές παρτίδες.

Οι λύσεις χύτευσης χαμηλού όγκου εξοικονομούν εδώ περίπου 20% στη χρήση υλικού. Αυτή η τεχνική πληροί επίσης τα αυστηρά βιομηχανικά πρότυπα.

Καταναλωτικά ηλεκτρονικά

Μπορείτε να κάνετε τα εξαρτήματα των καταναλωτών πιο ακριβή με μια διαδικασία χύτευσης χαμηλού όγκου. Σας επιτρέπει να σχεδιάζετε εύκολα εξαρτήματα με έντονη λεπτομέρεια.

Για παράδειγμα, περιβλήματα LED, περιβλήματα φώτων οδοφωτισμού, περιβλήματα λαμπτήρων γκαζόν και φωτιστικά εσωτερικού χώρου. Επίσης, αυτή η διαδικασία μπορεί να μειώσει τους χρόνους παράδοσης έως και 40% για γρήγορη είσοδο στην αγορά.

Χύτευση χαμηλού όγκου έναντι χύτευσης υψηλού όγκου

Βασικές διαφορές

- Εάν έχετε μικρές ρυθμίσεις 5000 μονάδων ή κάτω από αυτές, τότε η χύτευση χαμηλού όγκου κοστίζει 15-30% λιγότερο. Αλλά μερικές φορές η αρχική κατασκευή εργαλείων μπορεί να εξακολουθεί να είναι σημαντική. Από την άλλη πλευρά, οι κατασκευαστές χρειάζονται αρχικά εργαλεία για να διαχειριστούν 10.000 μονάδες ή περισσότερες. Αυτό το κόστος συνήθως κυμαίνεται από $20.000 έως $50.000.

- Οι κατασκευαστές απαιτούν γενικά 2 έως 4 εβδομάδες σε ρυθμίσεις μικρού όγκου, αλλά για μεγάλους όγκους, μπορεί να χρειαστούν 8 έως 12 εβδομάδες.

- Επιπλέον, χρειάζεστε λιγότερους εργάτες (5 έως 10) σε μικρές εγκαταστάσεις σε σύγκριση με τις μεγάλες. Επίσης, αυτή η διαδικασία μειώνει την πολυπλοκότητα των εργαλείων κατά 25-40% και παρέχει μεγαλύτερη ευελιξία.

Παράγοντες για την επιλογή λύσεων χαμηλού όγκου

Πρέπει να διαθέτετε $5,000 έως $15,000 για να επενδύσετε σε χύτευση χαμηλού όγκου ως νεοφυής επιχείρηση. Αυτός ο προϋπολογισμός είναι επαρκής για την κατασκευή εργαλείων και την κατασκευή έως 5.000 μονάδων.

Αυτή η ρύθμιση περιλαμβάνει επίσης ορισμένες άλλες παραμέτρους, όπως καλούπια μήτρας ($3,000-$7,000), φούρνους τήξης ($2,000-$5,000) και εργαλεία φινιρίσματος ($1,000-$3,000).

Μιλώντας για το κόστος συντήρησής τους, αυτό μπορεί να είναι περίπου $500 ετησίως. Επιπλέον, εάν ενσωματώσετε διαδικασίες δοκιμής και εξευγενισμού, μπορείτε να εξοικονομήσετε κόστος υλικών.

Πολλές νεοσύστατες επιχειρήσεις ανησυχούν για την αποτυχία της αγοράς. Έτσι, αφού δοκιμάσουν τα σχέδιά τους στην αγορά, μπορούν να επαναχρησιμοποιήσουν καλούπια ή να τροποποιήσουν σχέδια. Αυτή είναι η καλύτερη πρόταση για να διασφαλιστεί ο ελάχιστος κίνδυνος και η αξιοποίηση των πόρων.

Δυνατότητες χύτευσης χαμηλού όγκου

Κατεργασία CNC για ακρίβεια

Η ενσωμάτωση του CNC σε εξαρτήματα χύτευσης χαμηλού όγκου βελτιώνει τις επιδόσεις τους. Μπορείτε να προσθέσετε ένα προηγμένο επίπεδο λεπτομέρειας με στενή ανοχή έως και ±0,01 mm και λεία φινιρίσματα Ra 0,4-1,6 μm. Όσο περισσότερη προσπάθεια καταβάλλετε στην παραγωγή, τόσο περισσότερο θα μειώσετε το υλικό, το οποίο μπορεί να φτάσει έως και 15%.

Συμβατική συναρμολόγηση και φινίρισμα επιφανειών

Η εργολαβική συναρμολόγηση και το φινίρισμα της επιφάνειας προσθέτουν αξιοσημείωτα χαρακτηριστικά στο χυτό τεμάχιο. Για παράδειγμα, η επίστρωση και η ανοδίωση στα εξαρτήματα αυξάνει τη διάρκεια ζωής τους και μειώνει τη φθορά έως και κατά 30%. Τα άλλα βήματα περιλαμβάνουν συγκόλληση, συναρμολόγηση, επιμετάλλωση, μηχανική κατεργασία και λείανση.

Λύσεις μιας στάσης για τη μεταποίηση

Η χύτευση χαμηλού όγκου προσφέρει λύσεις κατασκευής από μία στάση. Επειδή σε αυτή την υπηρεσία συνδυάζονται οι προσφορές χύτευσης, κατεργασίας και φινιρίσματος. Πρόκειται επίσης για μια φθηνότερη επιλογή σε διάφορες βιομηχανίες.

Συμπέρασμα

Οι λύσεις χύτευσης χαμηλού όγκου είναι επωφελείς, ιδίως για τις νεοσύστατες επιχειρήσεις. Αναζητούν οικονομικά αποδοτικές, ακριβείς επιλογές. Αυτή η τεχνολογία υποστηρίζει διάφορες βιομηχανίες, οι οποίες μπορεί να είναι η αυτοκινητοβιομηχανία, η αεροδιαστημική και τα ηλεκτρονικά είδη ευρείας κατανάλωσης.

Επιπλέον, η χύτευση χαμηλού όγκου σας βοηθά στη δημιουργία εξαρτημάτων υψηλής ποιότητας, στην ταχεία κατασκευή πρωτοτύπων και στην ευελιξία στο σχεδιασμό. Επίσης, σας επιτρέπει να ελέγξετε τα συγκεκριμένα εξαρτήματά σας στην αγορά ως δείγμα, επενδύοντας λιγότερα ποσά σε σύγκριση με τους μεγάλους όγκους.

0 Σχόλια