Η χύτευση υπό υψηλή πίεση χρησιμοποιεί ψευδάργυρο για την κατασκευή ισχυρών εξαρτημάτων. Τα κράματα ψευδαργύρου διαμορφώνονται εύκολα με αυτή τη διαδικασία. Με τον τρόπο αυτό κατασκευάζονται πολλά εξαρτήματα γρήγορα και φτηνά. Τα εξαρτήματα ψευδαργύρου που κατασκευάζονται με αυτόν τον τρόπο είναι ισχυρά και διαρκούν πολύ καιρό.

Αυτό το άρθρο μοιράζεται διάφορα αποδεδειγμένα οφέλη από τη χρήση κραμάτων ψευδαργύρου σε HPDC. Τα οποία ως εκ τούτου τα καθιστούν μια δημοφιλή επιλογή για σχεδόν κάθε βιομηχανία.

Τι είναι το κράμα ψευδαργύρου; Ορισμός

Τα κράματα ψευδαργύρου αποτελούνται κυρίως από ψευδάργυρο, αλλά έχουν επίσης μικρές ποσότητες άλλων μετάλλων όπως αλουμίνιο, μαγνήσιο και χαλκό. Αυτές οι προσθήκες καθιστούν τον ψευδάργυρο ισχυρότερο, πιο εύκαμπτο και λιγότερο πιθανό να σκουριάσει. Για παράδειγμα, η προσθήκη αλουμινίου κάνει τον ψευδάργυρο πιο σκληρό, ενώ το μαγνήσιο τον βοηθά να αντιστέκεται στην κάμψη με την πάροδο του χρόνου. Οι πληροφορίες αυτές προέρχονται από επιστημονικές μελέτες και εκθέσεις της βιομηχανίας.

1. Zamak 3 (κράμα ψευδαργύρου-αλουμινίου)

| Ακίνητα | Αξία |

|---|---|

| Σύνθεση | Zn: 95,5-96,5%, Al: 3,5-4,5% |

| Πυκνότητα | 6,6-6,8 g/cm³ |

| Σημείο τήξης | 380-390°C |

| Αντοχή σε εφελκυσμό | 280-300 MPa |

| Αντοχή σε διαρροή | 200-220 MPa |

| Επιμήκυνση | 10-15% |

| Σκληρότητα | 80-90 HB |

2. ZA-12 (κράμα ψευδαργύρου-αλουμινίου-χαλκού)

| Ακίνητα | Αξία |

|---|---|

| Σύνθεση | Zn: 83,5-85,5%, Al: 11,0-13,0%, Cu: 1.0-2.0% |

| Πυκνότητα | 6,3-6,5 g/cm³ |

| Σημείο τήξης | 440-460°C |

| Αντοχή σε εφελκυσμό | 370-410 MPa |

| Αντοχή σε διαρροή | 250-290 MPa |

| Επιμήκυνση | 15-20% |

| Σκληρότητα | 100-120 HB |

3. ZA-27 (κράμα ψευδαργύρου-αλουμινίου-χαλκού)

| Ακίνητα | Αξία |

|---|---|

| Σύνθεση | Zn: 78.5-80.5%, Al: 18.0-20.0%, Cu: 2.0-3.0% |

| Πυκνότητα | 6,0-6,2 g/cm³ |

| Σημείο τήξης | 500-520°C |

| Αντοχή σε εφελκυσμό | 440-480 MPa |

| Αντοχή σε διαρροή | 320-360 MPa |

| Επιμήκυνση | 10-15% |

| Σκληρότητα | 130-150 HB |

4. Κράμα ψευδαργύρου-χαλκού-τιτανίου (ZCT)

| Ακίνητα | Αξία |

|---|---|

| Σύνθεση | Zn: 90,0-92,0%, Cu: Ti: 2.0-3.0% |

| Πυκνότητα | 7,0-7,2 g/cm³ |

| Σημείο τήξης | 420-440°C |

| Αντοχή σε εφελκυσμό | 350-400 MPa |

| Αντοχή σε διαρροή | 220-250 MPa |

| Επιμήκυνση | 15-20% |

| Σκληρότητα | 90-110 HB |

Οφέλη των κραμάτων ψευδαργύρου στη χύτευση υπό υψηλή πίεση

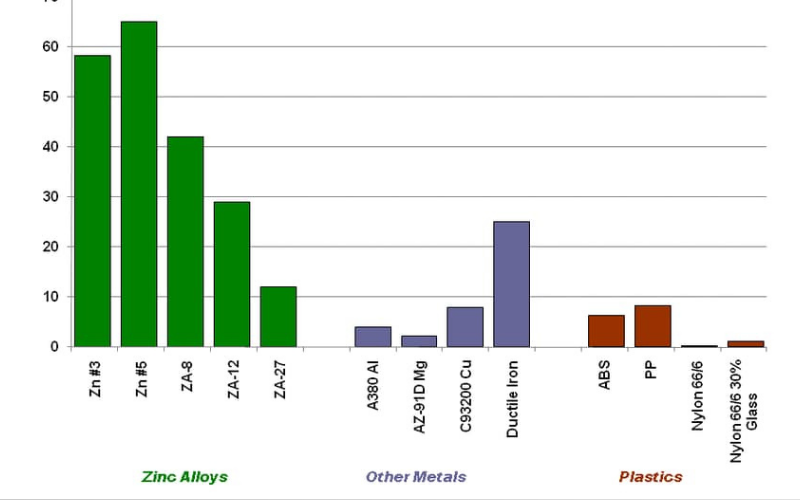

Σύγκριση αντοχής και πυκνότητας

Τα περισσότερα από τα κράματα ψευδαργύρου παρέχουν την καλύτερη αντοχή. Κατασκευάζουν ελαφριά εξαρτήματα μέσω χύτευσης υπό υψηλή πίεση. Οι τυποποιημένες επιλογές περιλαμβάνουν:

- Το Zamak 3 προσφέρει αντοχή σε εφελκυσμό έως 268 MPa με πυκνότητα όγκου 6,6 g/cm³.

- Η διαθεσιμότητα της αντοχής σε εφελκυσμό στο Zamak 5 Tensile είναι 331 MPa με μάζα όγκου 6,6 g/cm³.

- Το Zamak 2 παρέχει αντοχή σε εφελκυσμό 400 MPa και πυκνότητα 7 g/cm³.

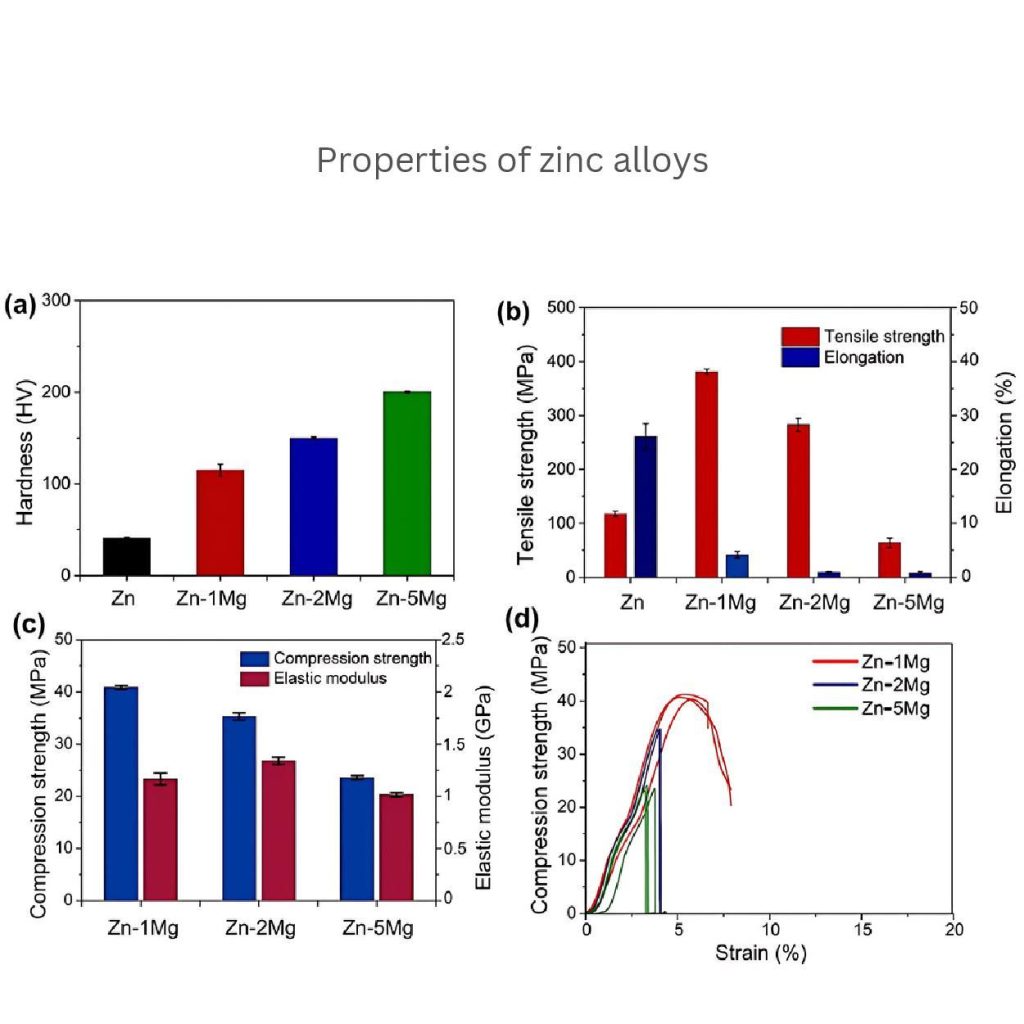

Επίδραση της προσθήκης μαγνησίου (Mg)

Η σύνθεση μαγνησίου (Mg) με κράματα ψευδαργύρου αυξάνει την αντοχή σε εφελκυσμό. Για παράδειγμα, η προσθήκη 0,02% Mg στον ψευδάργυρο προσφέρει αντοχή σε εφελκυσμό 268 MPa.

Εν τω μεταξύ, η αύξηση του ποσού mg σε 0,08% αυξάνει επίσης την αντοχή σε εφελκυσμό έως 310 MPa. Παρά το γεγονός αυτό, η χρήση μεγαλύτερης περιεκτικότητας Mg στον ψευδάργυρο μειώνει την επιμήκυνση. Αυτό σημαίνει ότι το μέταλλο μπορεί να είναι ισχυρότερο, αλλά δεν προσφέρει μεγάλη ευελιξία.

Μικροδομή και εφαρμογή

Όταν προσθέτετε Mg στον ψευδάργυρο, συσφίγγει τη μικροδομή του. Αυτό συμβαίνει επειδή σχηματίζει λεπτούς κόκκους και σκληρές φάσεις όπως η και ε. Όλες αυτές οι αλλαγές αυξάνουν επίσης τη συνολική αντοχή του ψευδαργύρου.

Επιπλέον, ο συνδυασμός μιας πολύ χαμηλής ποσότητας χαλκού (Cu) μπορεί να βελτιώσει τη σκληρότητα. Για παράδειγμα, το Zamak 5 με 1% Cu αποκτά σκληρότητα Brinell 82 HB.

Αντοχή σε κρούση και αντοχή στη φθορά

Ξέρετε, ο ψευδάργυρος όχι μόνο δίνει μεγαλύτερη αντοχή στον εφελκυσμό αλλά και αντιστέκεται στις κρούσεις. Για παράδειγμα, το Zamak 2 έχει αντοχή σε κρούση 43 J/m, η οποία είναι κατά κάποιο τρόπο κατάλληλη για εξαρτήματα που εκτίθενται σε απροσδόκητες δυνάμεις.

Επιπλέον, η εφαρμογή επίστρωσης (TiN ή νικέλιο) σε κράματα ψευδαργύρου αυξάνει την αντοχή τους στη φθορά. Αυτά τα κράματα με επικάλυψη λειτουργούν καλύτερα για εξαρτήματα υψηλής τριβής. Για παράδειγμα, μηχανικές αρθρώσεις και μηχανισμοί ασφάλισης.

Χαμηλότερο σημείο τήξης και βελτιωμένη ροή

Τα κράματα ψευδαργύρου έχουν χαμηλότερα σημεία τήξης (385°C) σε σύγκριση με το αλουμίνιο (660°C). Λιώνουν εύκολα και ρέουν ομοιόμορφα στο καλούπι. Τυπικά, κατά τη διάρκεια της HPDC, η θερμοκρασία της μήτρας κυμαίνεται από 150-200°C. Χρησιμοποιείται πίεση έγχυσης μεταξύ 500 και 1500 bar.

Υψηλή ακρίβεια και σταθερότητα διαστάσεων

Συνήθως, τα κράματα ψευδαργύρου προσφέρουν σαφώς καθορισμένες εξόδους με ανοχές ±0,05 mm. Αυτό το επίπεδο ανοχής είναι καλύτερο από το αλουμίνιο (±0,1 mm).

Η βελτίωση της ακρίβειας εξαρτάται επίσης από την υψηλή ρευστότητα και το χαμηλό σημείο τήξης του κράματος. Αυτός είναι ο λόγος για τον οποίο ο ψευδάργυρος είναι οπωσδήποτε κατάλληλος για την κατασκευή λεπτών, λεπτομερών εξαρτημάτων ηλεκτρικών συνδέσμων και περιβλημάτων φωτογραφικών μηχανών.

Μειωμένα ελαττώματα και βελτιωμένη πλήρωση καλουπιών

Μεταξύ άλλων κραμάτων ψευδαργύρου, το Zamak 3 μπορεί να γεμίσει ομαλά λεπτά εσωτερικά τμήματα καλουπιών. Δημιουργούν λιγότερα ελαττώματα, όπως ρωγμές. Ως εκ τούτου, μπορείτε να τα χρησιμοποιήσετε για την κατασκευή εξαρτημάτων που δεν πρέπει να ποικίλουν και να περιέχουν ακριβή σχήματα.

Ανώτερη αντίσταση στη διάβρωση

Τα Zamak 3 και 5 σταματούν εντυπωσιακά τη διάβρωση ή τη σκουριά. Για παράδειγμα, κατά τη διάρκεια δοκιμών ψεκασμού αλατιού (ASTM B117), παρουσιάζουν 3 φορές καλύτερο ρυθμό διάβρωσης <0,1 mm/έτος από το αλουμίνιο.

Σχηματισμός προστατευτικού στρώματος

Τα κράματα ψευδαργύρου σχηματίζουν ένα φυσικό προστατευτικό στρώμα (ανθρακικός ψευδάργυρος, οξείδιο του ψευδαργύρου) που ονομάζεται πατίνα ή παθητικότητα. Αυτά τα στρώματα αντιστέκονται στις επιδράσεις του νερού, του εδάφους ή του αέρα. Επιπλέον, μπορείτε να αυξήσετε την ικανότητα προστασίας τους προσθέτοντας απλώς αλουμίνιο 4%.

Πρόσθετες επιστρώσεις για ανθεκτικότητα

Όπως γνωρίζετε, τα εξαρτήματα του μπάνιου εκτίθενται συχνά σε νερό ή σαπούνι. Σε αυτή την περίπτωση, οι επιστρώσεις, όπως η επιμετάλλωση και η χρωματίνη, παίζουν καθοριστικό ρόλο. Αυξάνουν την ανθεκτικότητα του ψευδαργύρου.

Ταχύτερη παραγωγή

Ο λιωμένος ψευδάργυρος στις μήτρες ψύχεται 30-50% ταχύτερα από το αλουμίνιο, μετατρέποντας το σε σχήμα διχτυού. Χρειάζονται λιγότερη ψύξη και αυξάνουν τους ρυθμούς παραγωγής.

Ανώτερο φινίρισμα επιφάνειας και μειωμένη κατεργασία

Η χρήση ψευδαργύρου στο HPDC παράγει ανώτερα επιφανειακά φινιρίσματα ( Ra 0,4-0,8 μm). Αυτό σας επιτρέπει επίσης να παραλείψετε τις περαιτέρω επιφανειακές επεξεργασίες.

Αυτά τα κράματα μπορούν να αναπαράγουν πολύ λεπτές λεπτομέρειες (0,025 mm). Αυτό σημαίνει ότι είναι ιδανικά για λογότυπα, λεπτές λωρίδες και διακοσμητικά έργα που χρειάζονται λιγότερο χρόνο αντιστοίχισης.

Ενισχυμένη ηλεκτρική και θερμική αγωγιμότητα

Τα κράματα ψευδαργύρου σας δίνουν 27% IACS ηλεκτρική αγωγιμότητα. Η θερμική τους αγωγιμότητα 113 W/m-K είναι επαρκής για την άμυνα έναντι της έντονης θερμότητας. Αυτό είναι σημαντικό για τα ηλεκτρονικά περιβλήματα και τις ψύκτρες.

Υψηλή αντοχή σε κόπωση για κινούμενα εξαρτήματα

Όσον αφορά τις επαναλαμβανόμενες καταπονήσεις, η αντοχή σε κόπωση του ψευδαργύρου 35-70 MPa τις αντιμετωπίζει καλύτερα. Αυτή η ιδιότητα είναι κυρίως ιδανική για μεντεσέδες, κλειδαριές και μηχανικούς συνδέσμους.

Πλεονεκτήματα κόστους των κραμάτων ψευδαργύρου

Στην περίπτωση της οικονομικής προσιτότητας, τα κράματα ψευδαργύρου προηγούνται λόγω του χαμηλότερου κόστους επεξεργασίας τους σε σχέση με το αλουμίνιο. Ας το αναλύσουμε στα εξής: Ο ψευδάργυρος είναι το πιο ακριβές προϊόν που μπορεί να χρησιμοποιηθεί για την παραγωγή του:

- Το κόστος του κράματος ψευδαργύρου μπορεί να διαφέρει σε κάθε περιοχή, ωστόσο, συνήθως κυμαίνεται από $3/kg (έναντι $4,5/kg για το αλουμίνιο).

- Το κόστος των εργαλείων τους είναι 20% φθηνότερο, επίσης, λόγω της καλύτερης ανθεκτικότητας του ψευδαργύρου σε σχέση με τις μήτρες αλουμινίου.

- Χρησιμοποιούν λιγότερη ενέργεια (30% χαμηλότερη) λόγω του χαμηλού σημείου τήξης τους.

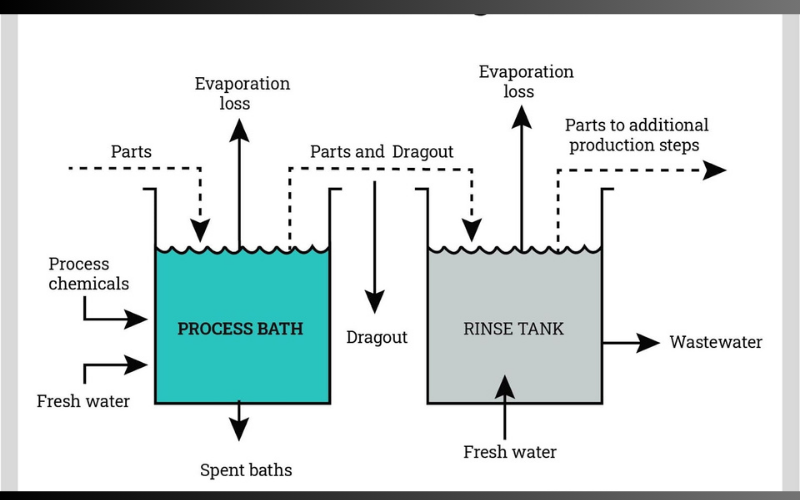

Βιωσιμότητα και περιβαλλοντικά οφέλη

Μπορείτε να επαναχρησιμοποιήσετε τα προϊόντα ψευδαργύρου ανακυκλώνοντάς τα και αποκτώντας περιεχόμενο 90%. Για τη διαδικασία αυτή, ο ψευδάργυρος καταναλώνει 75% λιγότερη ενέργεια και μπορεί να παράγει νέο υλικό. Επίσης, μελέτες δείχνουν ότι η χύτευση ψευδαργύρου μειώνει αποτελεσματικά τις εκπομπές CO₂.

Εφαρμογές των κραμάτων ψευδαργύρου στην HPDC

1. Αυτοκίνητο: Automotive: Εξαρτήματα ακριβείας για καλύτερες επιδόσεις

Η αυτοκινητοβιομηχανία χρησιμοποιεί κράματα ψευδαργύρου, ειδικά το Zamak 5 με 1% Cu, για την κατασκευή περιβλημάτων καρμπυρατέρ, αντλιών καυσίμου και σωμάτων γκαζιού.

Προτιμούν αυτή την επιλογή λόγω της υψηλότερης αντοχής σε εφελκυσμό και της ικανότητάς του να σταματά τη φθορά. Αυτό, επομένως, σημαίνει ότι τα εξαρτήματα μπορούν να αντέξουν τη θερμότητα και τους κραδασμούς του κινητήρα. Αυτά τα κράματα μειώνουν επίσης το βάρος των προϊόντων και βελτιώνουν την αποδοτικότητα των καυσίμων.

Κοιτάζοντας την εικόνα, θα διαπιστώσετε πόσο σημαντική είναι η χύτευση ψευδαργύρου σε εξαρτήματα αυτοκινήτων.

Δείχνει ότι μπορείτε να παράγετε μια ποικιλία εξαρτημάτων δύσκολου σχήματος. Για παράδειγμα, γρανάζια, μοχλοί και δομικό σώμα. Το εσωτερικό της πόρτας επιδεικνύει επίσης εκτελεστική ποιότητα και φινίρισμα.

2. Αεροδιαστημική: Εξαρτήματα: Ελαφριά, αξιόπιστα εξαρτήματα

Η χρήση του Zamak 2 με χυτήρια Mg 0,1% παράγει εξαιρετικά βραχίονες αεροσκαφών και δορυφορικά περιβλήματα.

Αυτά τα μέταλλα αποτρέπουν τον ερπυσμό, διατηρώντας το πραγματικό τους σχήμα υπό πλήρη καταπόνηση. Επίσης, η χαμηλή πυκνότητά τους (6,6 g/cm³) βοηθά στη μείωση του βάρους του εξαρτήματος και προσδίδει δομική ακεραιότητα.

3. Κατασκευή: Χρήση: Ανθεκτικό υλικό για καθημερινή χρήση

Η επιλογή Zamak 3 λειτουργεί καλά για την κατασκευή διαφορετικών σχεδίων χερουλιών πόρτας, κλειδαριών και εξαρτημάτων οροφής. Σας επιτρέπουν να τα χύνετε εύκολα για την κατασκευή βαθιά πολύπλοκων σχημάτων σε οικονομικά αποδοτικές τιμές.

Επιπλέον, το Zamak 3 αντιστέκεται εξαιρετικά στη διάβρωση. Γι' αυτό μπορούν να χρησιμοποιηθούν και για εφαρμογές σε εξωτερικούς χώρους.

4. Καταναλωτικά αγαθά: Προϊόντα: Κομψά και ισχυρά σχέδια

Οι κατασκευαστές χρησιμοποιούν το Zamak 5 για να κατασκευάζουν γρανάζια συσκευών, μεντεσέδες επίπλων και διακοσμητικά διακοσμητικά. Η χρήση αυτών των κραμάτων στη διαδικασία HDPC μπορεί να βελτιώσει την ποιότητα παραγωγής και το φινίρισμα της επιφάνειάς τους.

Αυτά τα μέρη μπορούν να διατηρήσουν λεπτές λεπτομέρειες. Επίσης, όσον αφορά τις αισθητικές παραμέτρους, ο ψευδάργυρος δημιουργεί όμορφες εμφανίσεις και λειτουργεί καλά.

Προκλήσεις και μελλοντικές κατευθύνσεις

Όρια θερμοκρασίας στη χύτευση υπό πίεση

Τα κράματα ψευδαργύρου λιώνουν πολύ γρήγορα, συνήθως γύρω στους 385-430°C. Αυτός είναι ο λόγος για τον οποίο δεν χρησιμοποιούνται σε εφαρμογές υψηλών θερμοκρασιών άνω των 150°C.

Επιπλέον, μπορούν να κολλήσουν στις επιφάνειες του καλουπιού και να προκαλέσουν φθορά της μήτρας σε υψηλές θερμοκρασίες χύτευσης.

Σε αυτό το σημείο, μπορείτε να εφαρμόσετε επίστρωση στις μήτρες ή να χρησιμοποιήσετε καλύτερα συστήματα ψύξης για να σταματήσετε αυτά τα προβλήματα.

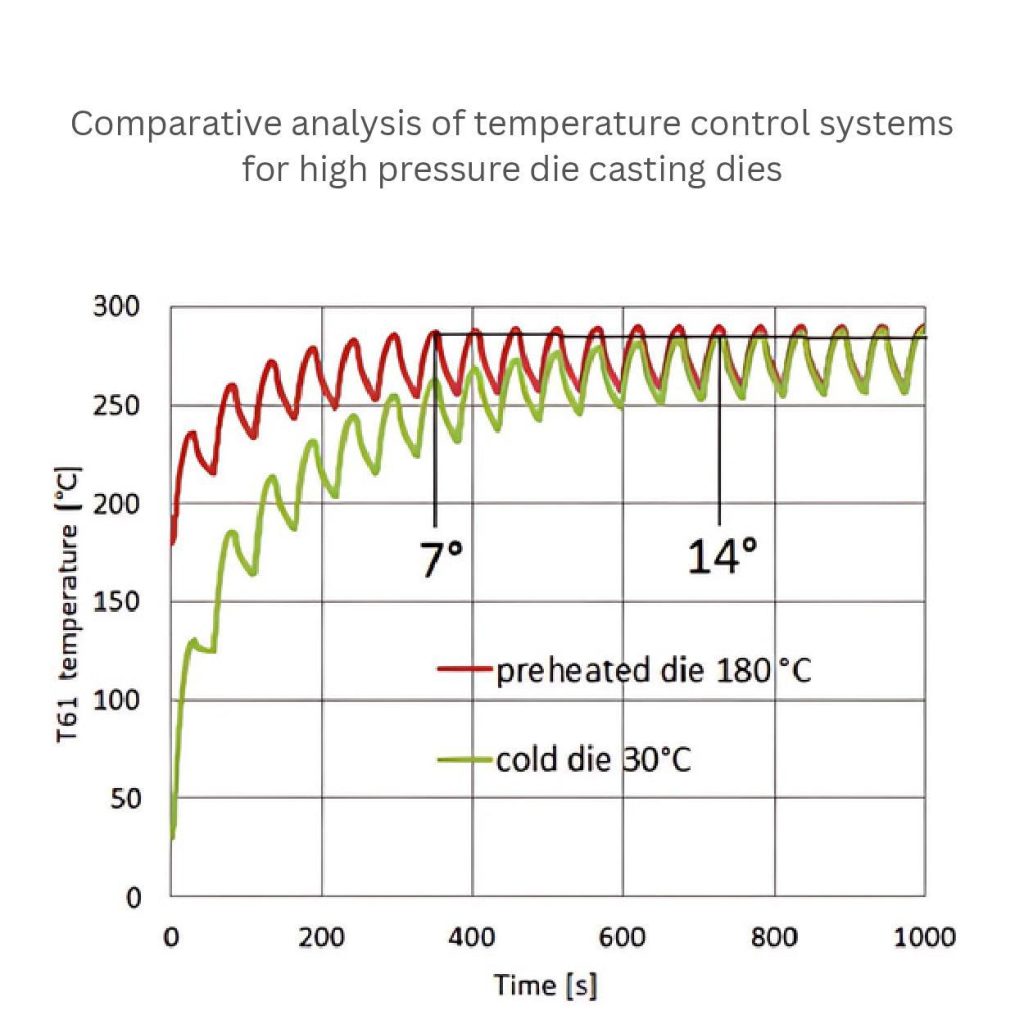

Για παράδειγμα, αυτό το γράφημα δείχνει τις θερμοκρασίες μήτρας σε HPDC για ψευδάργυρο. Μπορείτε να δείτε ότι μια προθερμασμένη μήτρα (180°C) φτάνει γρήγορα σε σταθερή θερμοκρασία σε σύγκριση με μια κρύα (30°C). Αυτές οι θερμοκρασίες επηρεάζουν επίσης τους χρόνους κύκλου και την ποιότητα της χύτευσης.

Κίνδυνοι οξείδωσης και λύσεις

Ο ψευδάργυρος δεν αντέχει τις υψηλότερες θερμοκρασίες- το ανακαλύψατε αυτό νωρίτερα. Τι συμβαίνει όμως όταν τους θερμαίνετε πάνω από 400°C; Βασικά, ο ψευδάργυρος παράγει οξείδιο του ψευδαργύρου (ZnO), το οποίο αποδυναμώνει την κατασκευή.

Αυτές οι εκπομπές μπορούν πραγματικά να προκαλέσουν αύξηση του πορώδους και των επιφανειακών ατελειών. Επομένως, πρέπει να χρησιμοποιείτε θωράκιση με αέριο αργό ή χύτευση υπό κενό. Αυτές οι τεχνικές θα απομακρύνουν το οξυγόνο κατά τη διάρκεια της χύτευσης και θα μειώσουν τους κινδύνους οξείδωσης.

Έρευνα για τη βελτίωση των κραμάτων ψευδαργύρου

Οι επιστήμονες προσβλέπουν στη βελτίωση των δυνατοτήτων των κραμάτων ψευδαργύρου. Δοκιμάζουν τα αποτελέσματά τους με την προσθήκη άλλων γήινων στοιχείων όπως τιτάνιο (Ti), σίδηρος (Fe) κ.λπ. Για παράδειγμα, το κράμα Zn-Ti μπορεί να αντέξει καλύτερα υψηλότερες θερμοκρασίες, έως και 200°C.

Επιπλέον, οι εξελίξεις στις μηχανές χύτευσης συμβάλλουν επίσης στη μείωση των ελαττωμάτων με την ενσωματωμένη λειτουργία των αισθητήρων πίεσης σε πραγματικό χρόνο.

Η μικροδομή ενός κράματος Zn-1Fe-1Mg στην εικόνα δείχνει τις διάφορες μεταβαλλόμενες πτυχές του. Για παράδειγμα, το τμήμα (α) αποκαλύπτει τη μικροδομή ως χυτό με επισημασμένες φάσεις Zn, FeZn13 και Mg2Zn11.

Ομοίως, η τομή (β) δείχνει μια ομογενοποιημένη μικροδομή που περιέχει καλύτερη κατανομή του Mg2Zn11

Το τμήμα C παρουσιάζει τα μοτίβα XRD. Αυτό το μοτίβο συγκρίνει τα δείγματα όπως έχουν χυθεί και τα ομογενοποιημένα δείγματα. Έτσι ώστε να επιβεβαιωθεί η παρουσία ινδικών φάσεων.

Ο ψευδάργυρος στις αναδυόμενες τεχνολογίες

Οι κατασκευαστές διερευνούν τις ικανότητες του κράματος ψευδαργύρου, ελέγχοντάς το σε ηλεκτρικό όχημα. Συγκεκριμένα, κατασκευάζουν με αυτά ελαφρύ περίβλημα μπαταρίας και μέρη κινητήρα. Ανακαλύπτουν την καταλληλότητα του ψευδαργύρου λόγω της καλής ηλεκτρικής αγωγιμότητάς του και της θωράκισης ηλεκτρομαγνητικής ακτινοβολίας.

Επιπλέον, η ενσωμάτωση της προσθετικής κατασκευής (τρισδιάστατη εκτύπωση) στη διαδικασία HPDC τους επιτρέπει να δημιουργούν αντικείμενα με επιτυχία σχηματίζοντας στρώματα υλικών.

Συνεχιζόμενα έργα

Το Πανεπιστήμιο του Μίσιγκαν και οι αυτοκινητοβιομηχανίες διεξάγουν διάφορες μελέτες. Προσπαθούν να ανακαλύψουν τις καλύτερες λειτουργίες των σύνθετων υλικών ψευδαργύρου-αλουμινίου στα εξαρτήματα του κινητήρα.

Επίσης, τα περισσότερα από τα ινστιτούτα, όπως το Ινστιτούτο Fraunhofer (Γερμανία), εστιάζουν στην ανάπτυξη της χύτευσης υψηλής ταχύτητας. Έτσι, η παραγωγή εξαρτημάτων ψευδαργύρου γίνεται ταχύτερη από τις παραδοσιακές μεθόδους.

Συμπέρασμα:

Τα κράματα ψευδαργύρου στη χύτευση υπό υψηλή πίεση (HPDC) προσφέρουν πολλά πλεονεκτήματα. Αυτά περιλαμβάνουν ταχύτερη παραγωγή, υψηλή αντοχή, καλό φινίρισμα επιφάνειας, ακρίβεια κ.λπ. Τα κράματα αυτά χρησιμοποιούν λιγότερη ενέργεια και παράγουν ιδανικά εξαρτήματα για την αυτοκινητοβιομηχανία, τα ηλεκτρονικά και τις βιομηχανικές εφαρμογές.

Επειδή κάθε βιομηχανία χρειάζεται κάποιο είδος ειδικού υλικού. Αυτό μπορεί να τους παρέχει εξαρτήματα που καθορίζονται από τη ζήτηση, την ανθεκτικότητα και την αποδοτικότητα. Ως εκ τούτου, οι ερευνητές συνεχίζουν να ανακαλύπτουν κράματα ψευδαργύρου για να αποδείξουν την αξία τους.

Για τη χύτευση υπό πίεση κράματος ψευδαργύρου, η Alu Die Casting είναι μία από τις αξιόπιστες εταιρείες χύτευσης υπό πίεση. Διαθέτουμε εκτεταμένη εμπειρία σε χύτευση ψευδαργύρου, έχουν καλές κριτικές πελατών και πιστοποιήσεις όπως το ISO 9001. Η εταιρεία μας προσφέρει προσιτές τιμές, καλούς χρόνους παράδοσης και τεχνογνωσία στο συγκεκριμένο κράμα ψευδαργύρου. Επικοινωνήστε μαζί μας στο info@aludiecasting.com

0 Σχόλια