Στον ποιοτικό έλεγχο της χύτευσης, κάθε βήμα ελέγχεται προσεκτικά. Αρχικά, ελέγχετε το σωστό υλικό, όπως το A380 ή το AZ91D. Κατά την κατασκευή των εξαρτημάτων, παρακολουθείτε πόσο καυτό είναι το λιωμένο μέταλλο (όπως 750-950°F για το αλουμίνιο) και πόσο δυνατά το σπρώχνει ο κατασκευαστής μέσα στο καλούπι (μεταξύ 2.000 και 10.000 psi). Θα χρησιμοποιήσετε ακτίνες Χ ή δοκιμές υπερήχων για να κοιτάξετε στο εσωτερικό χωρίς να σπάσετε τα εξαρτήματα. Στη συνέχεια, θα μετρήσετε τα εξαρτήματα με εργαλεία. Είναι μέσα σε περίπου 0,005 ίντσες. Τέλος, εξετάζετε το εξωτερικό για προβλήματα, όπως γραμμές όπου το μέταλλο δεν ενώθηκε καλά (ψυχρές αποφράξεις) και ρωγμές.

Αυτό το άρθρο εξηγεί τα συνήθη ελαττώματα στη χύτευση υπό πίεση και τις αιτίες τους με απλές εξηγήσεις. Κατανοήστε πώς εμφανίζονται αυτά τα ζητήματα και τις επιπτώσεις τους στην ποιότητα της χύτευσης υπό πίεση.

Τύποι ελαττωμάτων στη χύτευση με εκμαγείο

1. Πορώδες

Συνήθως, ένα ελάττωμα πορώδους εμφανίζεται λόγω του σχηματισμού μικρών οπών ή κενών στο εσωτερικό του μετάλλου κατά τη χύτευση. Συνήθως, τα ελαττώματα πορώδους είναι δύο τύπων:

- Πορώδες αερίου

- Συρρίκνωση Πορώδες

Πορώδες αερίου

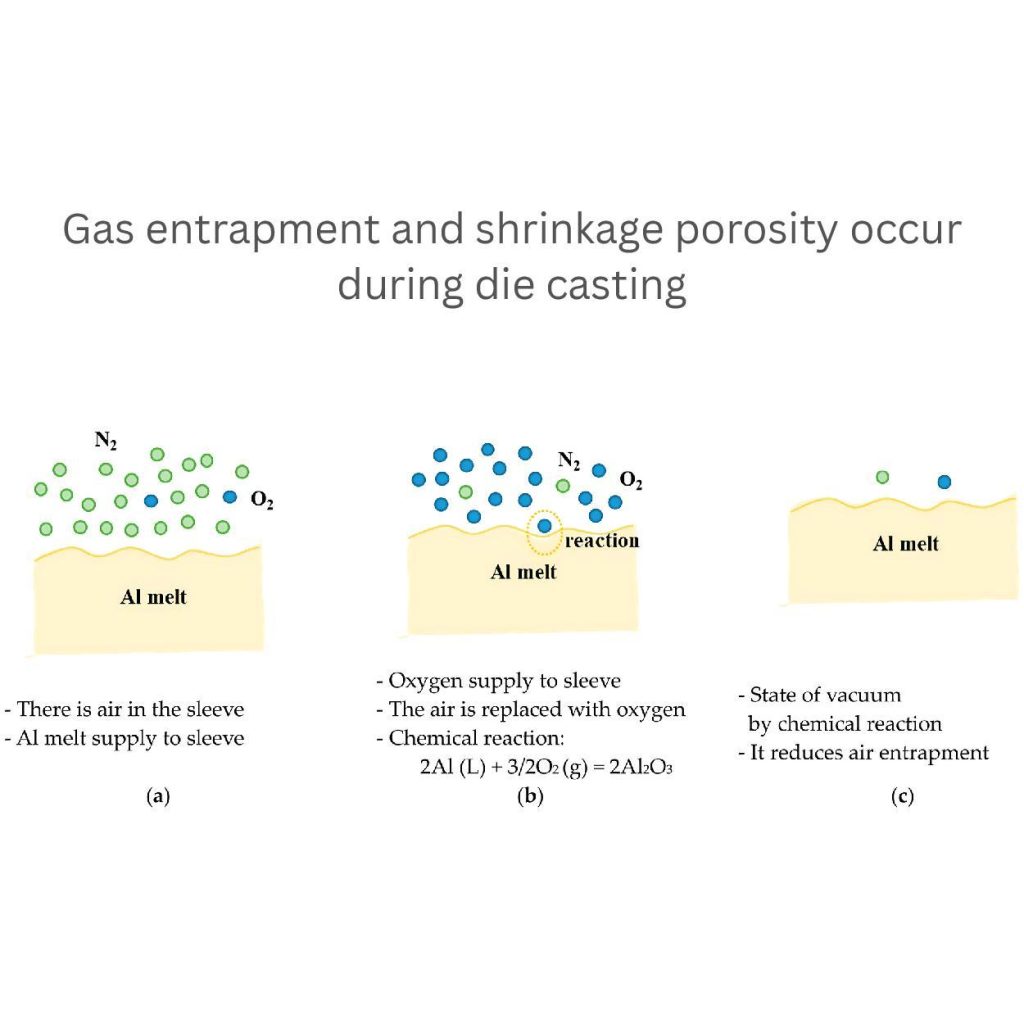

Το πορώδες αερίου εμφανίζεται όταν κάποιο αέριο ή αέρας παγιδεύεται στο λιωμένο μέταλλο κατά τη διάρκεια της στερεοποίησης. Για παράδειγμα, άζωτο (N₂) ή οξυγόνο (O₂).

Αυτά τα αέρια παγιδεύονται κατά τη διαδικασία χύτευσης. Όπως δείχνει η εικόνα, το (α) δείχνει πώς ο αέρας εισέρχεται στο μανίκι και αναμιγνύεται με το λιωμένο αλουμίνιο (Al melt).

(β) Ο Diecaster προσθέτει οξυγόνο για να αντικαταστήσει τον αέρα στο χιτώνιο, γεγονός που προκαλεί αντίδραση: 2Al(L) + 3/2O₂(g) → 2Al₂O₃. (γ) Η αντίδραση αυτή δημιουργεί κενό για να μειωθεί ο εγκλωβισμός αέρα. Βελτιώνει επίσης την ποιότητα του υλικού.

Συρρίκνωση Πορώδες

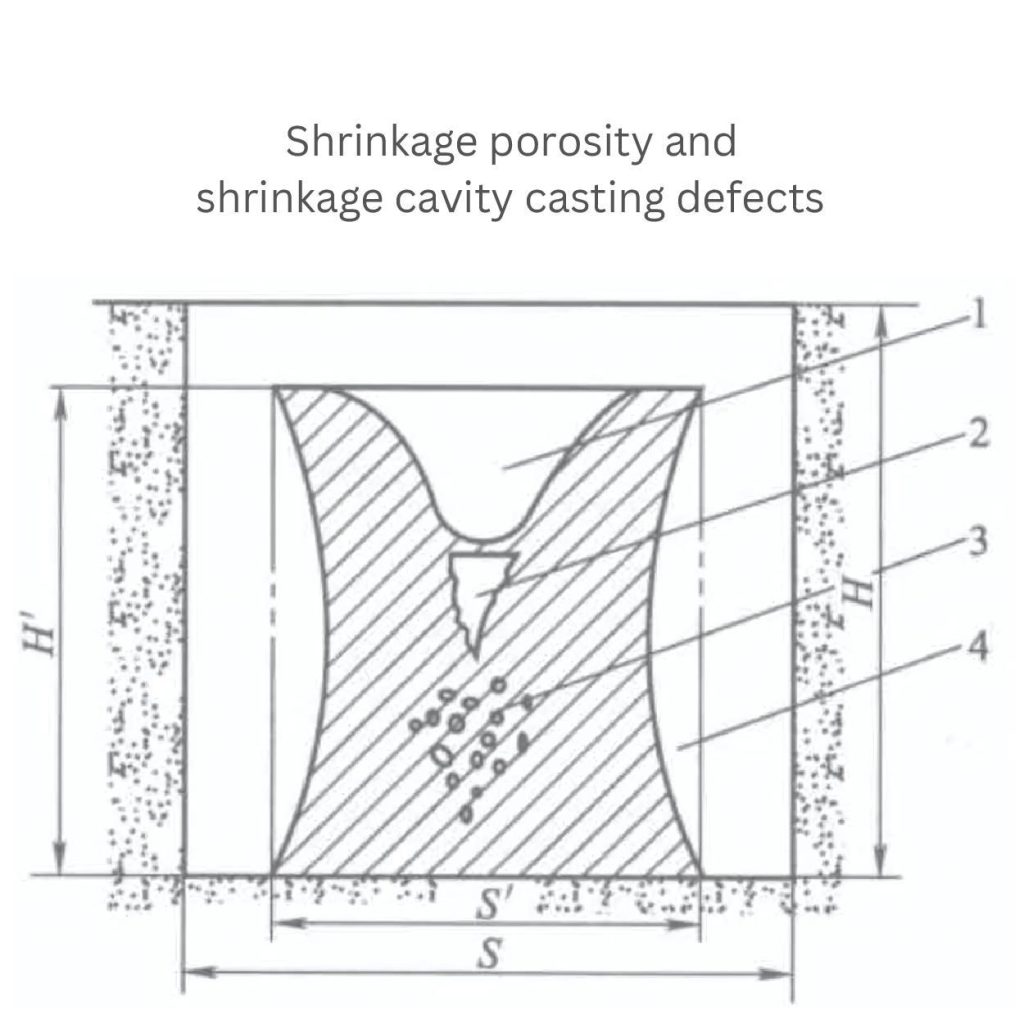

Όταν το τεμάχιο στερεοποιηθεί, υπάρχει πιθανότητα πορώδους συρρίκνωσης. Αυτό συμβαίνει συχνά λόγω της ελλιπούς πλήρωσης του καλουπιού, η οποία σχηματίζει κενά.

Επιπλέον, οι ανομοιόμορφοι ρυθμοί ψύξης και τα πρότυπα στερεοποίησης είναι σημαντικοί παράγοντες που οδηγούν σε συρρίκνωση.

Επιπλέον, η αργή ψύξη προκαλεί μερικές φορές μεγαλύτερα κενά συρρίκνωσης. Επειδή το μέταλλο ψύχεται ανομοιόμορφα και προκαλεί παραμόρφωση ή ρωγμές.

Πρότυπα για το πορώδες:

- Οι εταιρείες μπορούν να δέχονται εξαρτήματα με μικρές οπές που είναι μικρότερες από 2% του πάχους τους.

- Εάν το πορώδες είναι κάτω από 0,5 mm σε διάμετρο, τότε είναι καλό για δομικά μέρη.

- Προσπαθήστε να διατηρήσετε ρυθμούς ψύξης 5-10°C ανά δευτερόλεπτο. Αυτό θα βοηθήσει στην πρόληψη του πορώδους κατά τη στερεοποίηση.

2. Συρρίκνωση: Συρρίκνωση: Τι συμβαίνει όταν ψύχεται το μέταλλο

Συρρίκνωση συμβαίνει επειδή τα μέταλλα διαστέλλονται ελεύθερα όταν βρίσκονται σε μορφή τήξης και συστέλλονται όταν ψύχονται. Η ταχύτερη ροή ψύξης προκαλεί ακόμη μεγαλύτερη συρρίκνωση. Λόγω της πρώιμης στερεοποίησης πριν από την εμφάνιση σημαντικής συρρίκνωσης. Αυτό το ζήτημα εξαρτάται επίσης από το είδος του μετάλλου που χρησιμοποιείτε.

Για παράδειγμα, χρησιμοποιώντας μέταλλο αλουμινίου, η συρρίκνωση μπορεί να είναι περίπου 1.6%-2.5%, ενώ για το χάλυβα, μπορεί να είναι 0.5%-1.5%. Ωστόσο, διαφορετικά κράματα ή περιβαλλοντικοί παράγοντες μπορούν να επηρεάσουν τα ποσοστά συρρίκνωσης.

Συρρίκνωση διαστάσεων

Η διαστατική συρρίκνωση μειώνει ολόκληρο το μέταλλο σε μικρότερο μέγεθος. Αυτό προκαλείται από τη συρρίκνωση του υλικού κατά την ψύξη. Για παράδειγμα, εάν παράγετε μια μεταλλική ράβδο σε διάσταση μήκους 100 mm, μπορεί να συρρικνωθεί στα 98 mm. Αυτό σημαίνει ότι υπάρχει μείωση κατά 2%. Αυτό το είδος συρρίκνωσης μπορεί επίσης να επηρεάσει την ακρίβεια κατασκευής.

Ογκομετρική συρρίκνωση

Όταν το υγρό μέταλλο απομακρύνεται εσωτερικά ενώ γίνεται στερεό. Προκαλεί περιττούς χώρους ή κενά. Αυτά τα ζητήματα είναι γνωστά ως ογκομετρική συρρίκνωση. Τα κενά μοιάζουν με θύλακες αέρα σε ένα σφουγγάρι. Επηρεάζουν την αντοχή του εξαρτήματος και αποδυναμώνουν τη δομή του χωρίς να αλλάζουν σημαντικά το εξωτερικό του σχήμα.

Πρότυπα για τη συρρίκνωση:

- Μετρήστε αρκετό βάρος βλήματος για να γεμίσετε σωστά το καλούπι σε περίπτωση που εξαλείψετε τις πιθανότητες συρρίκνωσης.

- Ελέγξτε αν τα εξαρτήματα έχουν το ακριβές μέγεθος και σχήμα με ελάχιστα κενά.

- Εφαρμόστε έναν αποδεκτό ρυθμό ψύξης (5-15 °C ανά δευτερόλεπτο). Έτσι θα αποφευχθεί η παραμόρφωση.

- Οι περισσότερες εφαρμογές θεωρούν ότι η συρρίκνωση κάτω από 0,3% σε όγκο πληροί τα τυπικά τους όρια.

3. Επιφανειακή τραχύτητα

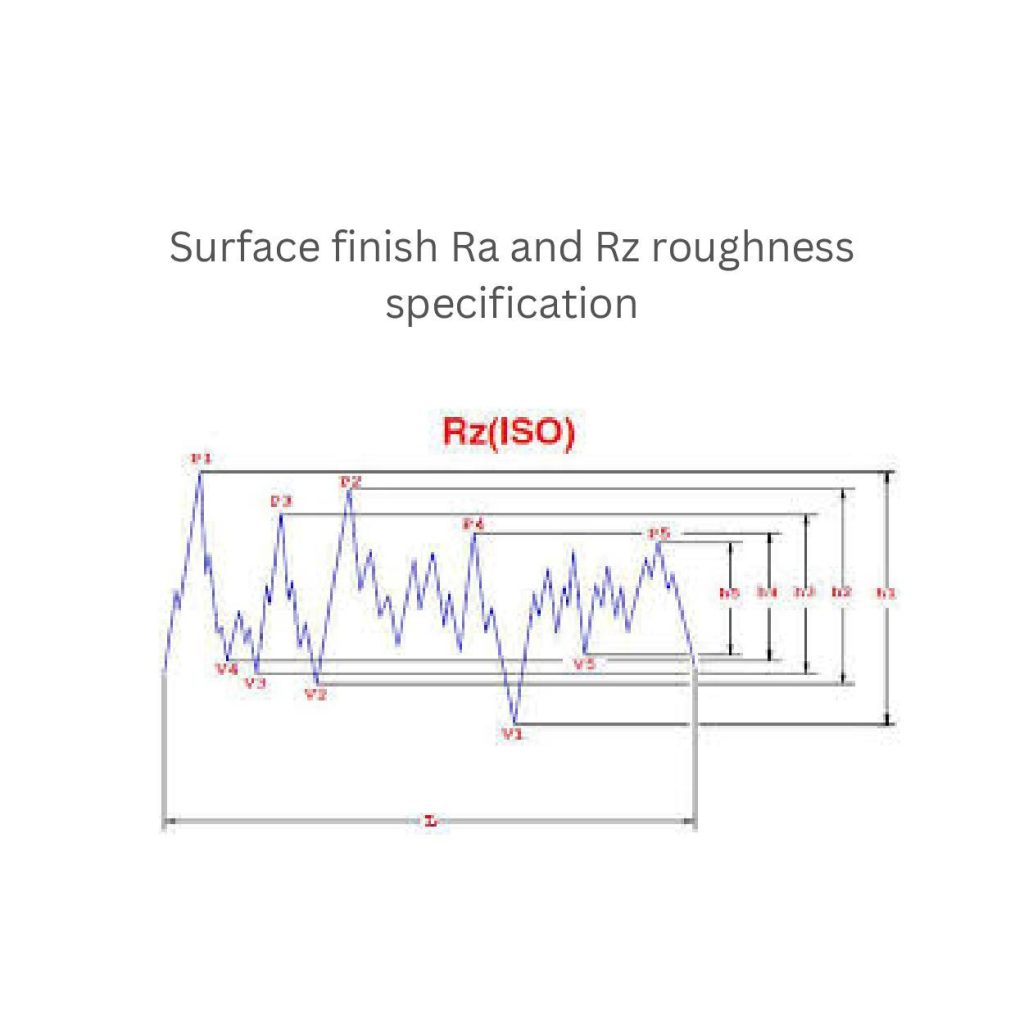

Η επιφανειακή τραχύτητα είναι η κατάσταση της επιφάνειας ενός τεμαχίου, είτε είναι τραχιά είτε λεία. Οι κατασκευαστές προσδιορίζουν τα επίπεδα των επιφανειών χρησιμοποιώντας παραμέτρους όπως Ra (μέση τραχύτητα) και Rz (βάθος τραχύτητας). Για παράδειγμα, τα περισσότερα από αυτά τα εξαρτήματα γίνονται δεκτά με τιμές Ra μεταξύ 1,6 και 6,3 μm, ανάλογα με τη χρήση τους.

Οι κακές επιφάνειες των εξαρτημάτων οφείλονται σε διάφορους λόγους, όπως η φθορά της μήτρας, ο εξαερισμός και ο εγκλωβισμός αέρα. Μερικές φορές, οι κατασκευαστές δεν αντικαθιστούν τα παλιά καλούπια και δεν τοποθετούν τον κατάλληλο εξαερισμό για τη διαφυγή του αέρα. Αυτός είναι ο λόγος για τον οποίο αποτυγχάνουν να παράγουν τις αναμενόμενες απαιτούμενες επιφάνειες.

Πρότυπα για την επιφανειακή τραχύτητα:

- Αντιστοιχία τιμών Ra εντός του καθορισμένου εύρους για λειτουργικές εφαρμογές

- Επιθεωρήστε τακτικά τις εργαλειομηχανές, όπως το καλούπι, τα κανάλια εξαερισμού, ψύξης κ.λπ., για να εξασφαλίσετε σταθερή ποιότητα επιφάνειας.

4. Ανακρίβειες διαστάσεων

Όταν οι κατασκευαστές αποτυγχάνουν να ταιριάξουν το μέγεθος και το σχήμα του εξαρτήματος με το προφίλ, αυτό το ζήτημα αναφέρεται σε ανακρίβειες διαστάσεων. Η αποτυχία διατήρησης των διαστάσεων κατά τη χύτευση μπορεί να προκαλέσει κοινά προβλήματα, όπως στρέβλωση, παραμόρφωση και διακυμάνσεις στο πάχος.

Για παράδειγμα, αν χρησιμοποιείτε ανομοιόμορφη ψύξη, αυτό μπορεί να λυγίσει το μέταλλο ή να συστρέψει (στρέβλωση). Η στρέβλωση εμφανίζεται συνήθως όταν η πίεση υπερβαίνει τη συνοχή (1000-2000 bar) κατά τη διάρκεια της χύτευσης. Ομοίως, αν το λιωμένο μέταλλο δεν γεμίσει ομοιόμορφα το καλούπι, δημιουργούνται διακυμάνσεις στο πάχος.

Πρότυπα διαστατικής ακρίβειας:

- Εφαρμόστε τους κατάλληλους ρυθμούς ψύξης ανάλογα με το εκάστοτε τμήμα που απαιτείται.

- Ικανοποίηση των απαιτήσεων μεγέθους των εξαρτημάτων με ανοχές ±0,1 mm

- Προσθέστε ένα ομοιόμορφο πάχος εντός 1,5-3 mm, ανάλογα με την εφαρμογή.

Μέτρα ποιοτικού ελέγχου χύτευσης

Ο ποιοτικός έλεγχος στην παραγωγή περιλαμβάνει τα στάδια της επιθεώρησης. Αυτό σας βοηθά να διασφαλίσετε ότι τα εξαρτήματα πληρούν τα απαιτούμενα πρότυπα. Τα στάδια αυτά περιλαμβάνουν την επιθεώρηση των υλικών, την παρακολούθηση των διαδικασιών και την εκπαίδευση των χειριστών.

Επιθεώρηση και δοκιμή

Η ποιότητα των εξαρτημάτων μπορεί να ελεγχθεί με τη διαίρεση της διαδικασίας σε δύο τμήματα: κατά τη διαδικασία και το τελικό. Οι κατασκευαστές μπορούν να αρχίσουν τον έλεγχο των εξαρτημάτων κατά τη διάρκεια της παραγωγής. Μπορούν να εντοπίσουν τα ελαττώματα νωρίς. Από την άλλη πλευρά, οι τελικές επιθεωρήσεις διασφαλίζουν ότι το χυτευμένο εξάρτημα είναι ακριβές και πληροί όλες τις προδιαγραφές.

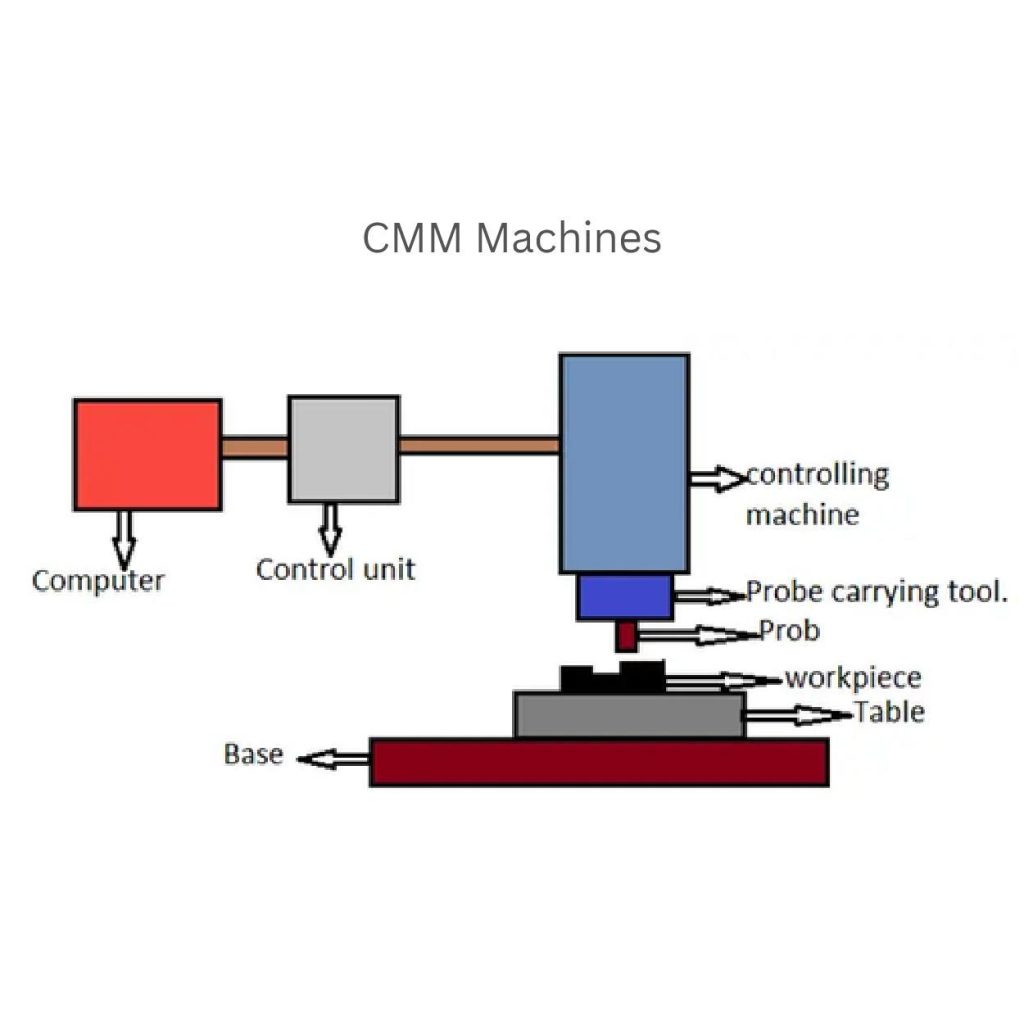

Επιπλέον, οι κατασκευαστές μπορούν να χρησιμοποιούν αυτοματοποιημένα συστήματα επιθεώρησης, όπως συστήματα όρασης και μηχανές μέτρησης συντεταγμένων (CMM). Αυτά τα εργαλεία μειώνουν το κόστος εργασίας και τον χρόνο επεξεργασίας, ενώ μπορούν να βελτιώσουν την ακρίβεια και την ταχύτητα.

Το CMM λειτουργεί ακολουθώντας μια σειρά συντονισμένων διαδικασιών. Οι μηχανικοί στέλνουν εντολές μέσω υπολογιστών στη μονάδα ελέγχου. Αυτή στη συνέχεια λειτουργεί το μηχάνημα ακολουθώντας τις οδηγίες.

Οι μηχανές μετακινούν το εργαλείο που φέρει τον ανιχνευτή. Το εργαλείο αυτό χρησιμοποιείται για τη συλλογή ακριβών μετρήσεων από το τεμάχιο εργασίας. Στη συνέχεια, οι κατασκευαστές ελέγχουν τα δεδομένα για να διασφαλίσουν αν το τεμάχιο πληροί τις προδιαγραφές ή όχι.

Έλεγχος υλικών

Είναι σημαντικό να επιθεωρούνται τα χημικά και μηχανικά χαρακτηριστικά των εισερχόμενων υλικών πριν από τη χρήση τους στη χύτευση υπό πίεση. Επιβεβαιώστε την καταλληλότητα αυτών των μετάλλων και των συνθέσεών τους. Για παράδειγμα, τα κράματα αλουμινίου μπορεί να αποτελούνται από αλουμίνιο 95% και πυρίτιο 5%. Προσφέρουν αντοχή σε εφελκυσμό 250-300 MPa και επιμήκυνση 5-7%.

Η πιστοποίηση των υλικών και η ιχνηλασιμότητα είναι επίσης σημαντικές. Η τεκμηρίωση αυτή εξασφαλίζει ότι κάθε παρτίδα υλικού μπορεί να εντοπιστεί στην πηγή της. Επιπλέον, μπορείτε να τα επαληθεύσετε ως προς τη συμμόρφωση με τα πρότυπα.

Έλεγχος διεργασιών

Παρακολουθείτε συνεχώς κάθε βασική παράμετρο της διαδικασίας για την παραγωγή εξαρτημάτων με συνέπεια. Όπως:

- Σημεία τήξης γύρω στους 680-720°C (1256-1328°F)

- Μέγιστη πίεση έγχυσης 100-150 MPa (1450-2175 psi)

- Θερμοκρασία ψύξης έως 10-20°C/s (18-36°F/s)

- Ο χρόνος κύκλου είναι περίπου 30-60 δευτερόλεπτα.

Επιπλέον, τα διαγράμματα ελέγχου διεργασιών και η καταγραφή δεδομένων βοηθούν στην παρακολούθηση όλων των σημαντικών βημάτων. Αυτοί οι έλεγχοι σας επιτρέπουν να κάνετε δραστικές αλλαγές, αν χρειαστεί, για να διατηρήσετε την ποιότητα του προϊόντος.

Εκπαίδευση χειριστών

Είναι απαραίτητο να εκπαιδεύετε τους χειριστές σας προκειμένου να διατηρείτε τον ποιοτικό έλεγχο. Υπάρχουν πολλά εκπαιδευτικά προγράμματα διαθέσιμα σε διαδικτυακές πλατφόρμες. Που εστιάζουν στον έλεγχο της διαδικασίας, την αντιμετώπιση προβλημάτων και την ευαισθητοποίηση σε θέματα ποιότητας. Με την εκμάθηση αυτών των δεξιοτήτων, μπορείτε να εντοπίζετε αποτελεσματικά τα σφάλματα έγκαιρα και να διασφαλίζετε την ομαλή λειτουργία της διαδικασίας.

SPC (Στατιστικός έλεγχος διεργασιών)

Οι κατασκευαστές ενσωματώνουν το SPC στον έλεγχο των διαδικασιών τους. Αυτό περιλαμβάνει τη χρήση διαγραμμάτων ελέγχου και την ανάλυση ικανότητας διεργασίας. Τους βοηθούν στην παρακολούθηση και τη βελτίωση των διαδικασιών.

Για παράδειγμα, στη χύτευση υπό πίεση, το SPC μπορεί να παρακολουθεί την πίεση έγχυσης, τους ρυθμούς ψύξης και τις θερμοκρασίες τήξης. Αυτό σας βοηθά να αποφύγετε τις διακυμάνσεις στο τελικό προϊόν.

Μέθοδοι επιθεώρησης και δοκιμών στον ποιοτικό έλεγχο της χύτευσης υπό πίεση

Οπτική επιθεώρηση

Κατά την οπτική επιθεώρηση, οι κατασκευαστές μπορούν να εξετάσουν τις επιφάνειες των εξαρτημάτων χρησιμοποιώντας μεγεθυντικούς φακούς, μικροσκόπια και γεωσκόπια. Μπορούν να ανιχνεύσουν μικρές λεπτομέρειες. Για παράδειγμα, γρατσουνιές (βάθους 0,1-1,0 mm), ρωγμές (πλάτους 0,05-0,5 mm) και άλλες ατέλειες (πορώδες, κοιλότητες) ή ανομοιόμορφες επιφάνειες.

Μέτρηση διαστάσεων

Μπορείτε να ελέγξετε το μέγεθος (π.χ. μήκος έως ±0,1 mm, πλάτος έως ±0,05 mm, ύψος έως ±0,2 mm) και το σχήμα του εξαρτήματος. Για τη διαδικασία αυτή, οι τεχνικές μέτρησης διαστάσεων είναι χρήσιμες.

Οι τεχνικές αυτές περιλαμβάνουν διάφορα εργαλεία, όπως παχύμετρα, μικρόμετρα και μηχανές μέτρησης συντεταγμένων (CMM). Επιπλέον, μπορείτε να χρησιμοποιήσετε προηγμένες τεχνολογίες, όπως σάρωση με λέιζερ, να μετρά με μεγαλύτερη ακρίβεια (π.χ. ±0,01 mm).

NDT (μη καταστροφικός έλεγχος)

Οι μέθοδοι NDT είναι οικονομικά αποδοτικές και διατηρούν την ακεραιότητα του εξαρτήματος. Εξυπηρετούν την επιθεώρηση της εσωτερικής ποιότητας των εξαρτημάτων χωρίς να τα καταστρέφουν. Οι τεχνικές αυτές μπορεί να είναι:

- Ακτινογραφία

- Δοκιμές υπερήχων

- Δοκιμές ρεύματος δινώνυμου ρεύματος

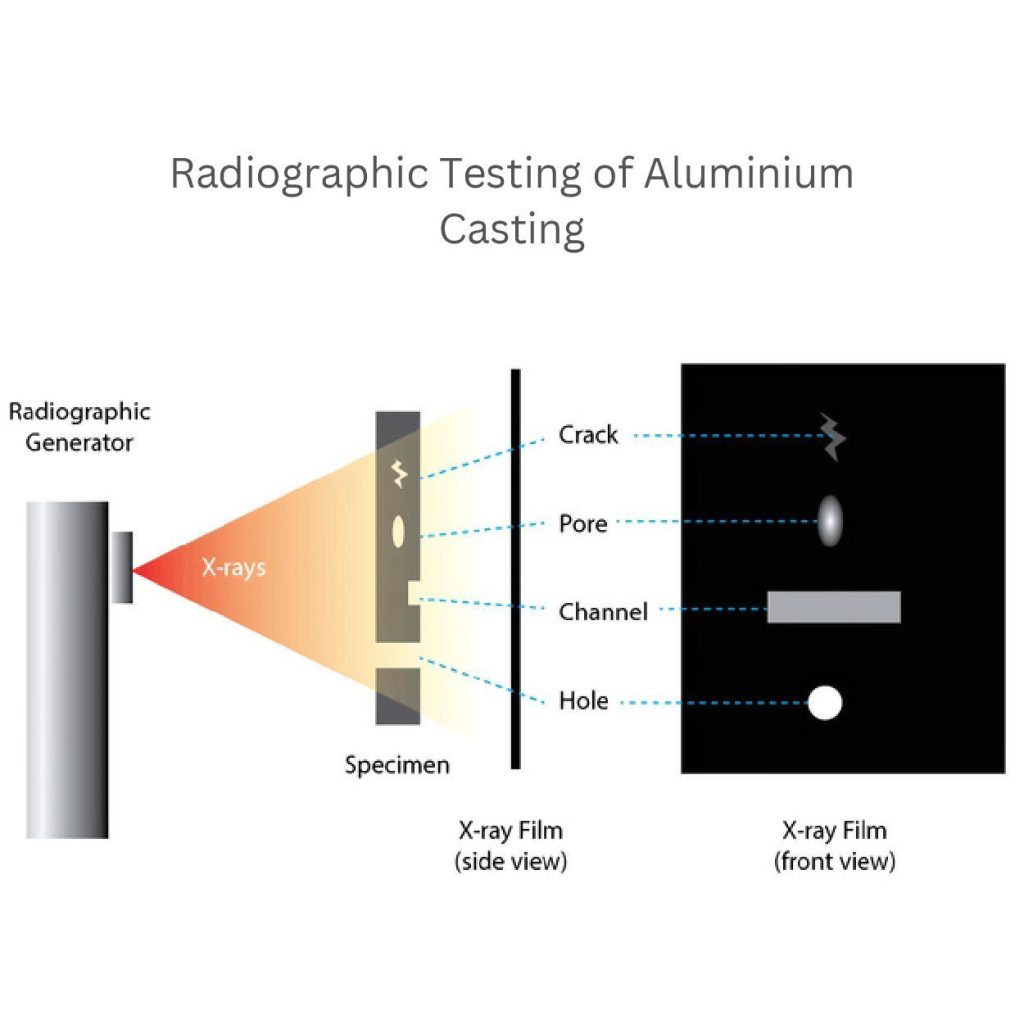

Ακτινογραφία:

Η ακτινογραφική δοκιμή περιλαμβάνει ακτίνες Χ (π.χ. 100-400 kV). Αυτές οι ακτίνες Χ μπορούν να ανιχνεύσουν εσωτερικά ελαττώματα όπως ρωγμές ή οπές. Ο χειριστής περνά μια δέσμη ακτίνων Χ μέσα από το εξάρτημα και δημιουργεί μια εικόνα. Αυτή η μέθοδος χρησιμοποιείται συνήθως για τον έλεγχο ζητημάτων σε χυτά αλουμινίου.

Δοκιμές υπερήχων:

Η δοκιμή με υπερήχους χρησιμοποιεί ηχητικά κύματα (π.χ. 2-10 MHz). Αυτές οι δοκιμές μπορούν να προσδιορίσουν τις ατέλειες στην εσωτερική πλευρά των μετάλλων.

Δοκιμές δινορευμάτων:

Οι χειριστές εντοπίζουν επιφανειακά και επιφανειακά ελαττώματα σε αγώγιμα υλικά χρησιμοποιώντας δινορρεύματα.

Καταστροφικές δοκιμές

Οι κατασκευαστές εφαρμόζουν μεγάλες δυνάμεις στα χυτευμένα εξαρτήματα για να ελέγξουν την αντοχή τους. Συνεχίζουν να δοκιμάζουν τα εξαρτήματα μέχρι να σπάσουν για να καθορίσουν πώς θα λειτουργούν υπό έντονη πίεση. Αυτές οι καταστροφικές δοκιμές χρησιμοποιούνται για δειγματοληψία, όχι για κάθε εξάρτημα. Περιλαμβάνουν δοκιμές εφελκυσμού, δοκιμές κρούσης και δοκιμές σκληρότητας.

Για μια δοκιμή εφελκυσμού, οι κατασκευαστές μετρούν πόση δύναμη μπορεί να αντέξει ένα εξάρτημα μέχρι να σπάσει (π.χ. 100-1000 MPa).

Κατά τη διάρκεια των δοκιμών πρόσκρουσης, σημειώνουν τις μετρήσεις. Ότι ένα εξάρτημα αντέχει και αντιστέκεται σε ξαφνικές κρούσεις (π.χ. 10-100 J).

Η δοκιμή σκληρότητας βοηθά στη μέτρηση του πόσο σκληρό ή μαλακό είναι ένα μέταλλο (π.χ. 50-100 HRB).

Μελέτες περιπτώσεων και βέλτιστες πρακτικές

Μελέτες περιπτώσεων

Ένα πραγματικό παράδειγμα δείχνει πώς τα ισχυρά συστήματα ποιοτικού ελέγχου βοηθούν στον καθορισμό της αποδοτικότητας των εξαρτημάτων. Για παράδειγμα, η χρήση αυτοματοποιημένου χαρακτηρισμού πορώδους μπορεί να βελτιώσει την αξιολόγηση της ποιότητας του υλικού.

Η τομή της εικόνας (α) απεικονίζει τα επίπεδα πορώδους που ξεκινούν από 0,000 έως 1,649%. Εν τω μεταξύ, το τμήμα (β) απεικονίζει τους χρόνους FS των θερμών σημείων. Αυτός κυμαίνεται μεταξύ 0,000 και 9,328%. Η αξιοποίηση αυτών των αναλύσεων μπορεί πραγματικά να απλοποιήσει την ποιότητα του υλικού χύτευσης.

Ποσοτικοποιημένα οφέλη

Οι μέθοδοι ποιοτικού ελέγχου προσφέρουν πολλά οφέλη τόσο στους κατασκευαστές όσο και στους καταναλωτές. Τα συνηθισμένα είναι τα εξής:

- Μειώνουν τα ποσοστά απορριμμάτων κατά 10 έως 20%.

- Οι διαδικασίες ποιοτικού ελέγχου συμβάλλουν στη βελτίωση της συνολικής απόδοσης έως και 5-10%.

- Οι κατασκευαστές μπορούν να μειώσουν το κόστος παραγωγής και να εξοικονομήσουν περίπου 10-20%.

- Παίρνουν εξαρτήματα σταθερής ποιότητας κάθε φορά.

- Μειώνουν το χρόνο κύκλου και απαιτούν λιγότερη συντήρηση.

- Παρακολουθήστε βαθιά κάθε μέρος κατά τη χύτευσή του.

Βέλτιστες πρακτικές

Τα προληπτικά μέτρα ποιοτικού ελέγχου είναι σημαντικά. Σας βοηθούν να κατασκευάζετε συνεπή και υψηλής ποιότητας εξαρτήματα. Μερικά παραδείγματα βέλτιστων πρακτικών είναι:

- Συντηρείτε τακτικά τον μηχανολογικό εξοπλισμό και τα εργαλεία για την αποφυγή ελαττωμάτων και διακοπών λειτουργίας.

- Η συνεχής εργασία βελτιώνει τις διαδικασίες και μειώνει τις ατέλειες.

- Εφαρμόζετε πάντα συστήματα διαχείρισης ποιότητας, όπως το ISO 9001. Τα συστήματα αυτά εξασφαλίζουν σταθερή ποιότητα.

- Παρακολουθήστε τις ελαττωματικές περιοχές και αντικαταστήστε το φθαρμένο καλούπι.

- Συνεχίστε να μαθαίνετε μέσω προγραμμάτων κατάρτισης και να αναπτύσσετε αποτελεσματικές δεξιότητες που απαιτούνται για τη διατήρηση της ποιότητας.

Συμπέρασμα:

Χύτευση με χύτευση ο ποιοτικός έλεγχος είναι πολύ σημαντικός. Διασφαλίζουν ότι τα εξαρτήματα είναι ισχυρά και ανταποκρίνονται στις ανάγκες του πελάτη. Ως αποτέλεσμα, η συνέπεια στην ποιότητα επιφέρει πολλά μακροπρόθεσμα οφέλη για τους κατασκευαστές.

Επιπλέον, οι τεχνικές αυτές τους επιτρέπουν να εντοπίζουν ελαττώματα νωρίς κατά τη χύτευση. Μπορούν να χρησιμοποιούν διάφορα προηγμένα εργαλεία για την επιθεώρηση και τον έλεγχο της ποιότητας του εξοπλισμού σε πραγματικό χρόνο. Για παράδειγμα, παχύμετρα, μικρόμετρα, μηχανές μέτρησης συντεταγμένων (CMM), σαρωτές λέιζερ και ακτινογραφία.

0 Σχόλια