¿Qué es una fundición a presión de aluminio 6061?

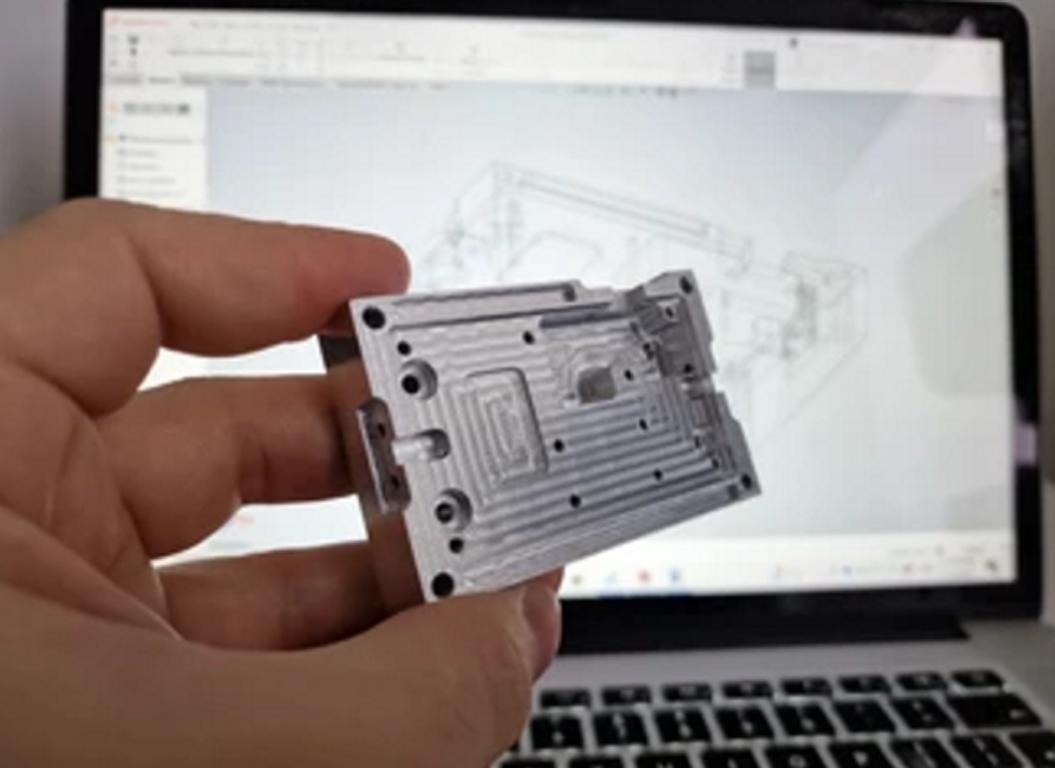

Los fabricantes utilizan el Fundición a presión de aluminio 6061 para crear componentes de formas complejas. Esta aleación, con sus extraordinarias cualidades mecánicas, buena maquinabilidad y soldabilidad, es una aleación de aluminio versátil que se utiliza con frecuencia en una amplia gama de aplicaciones. La fundición a presión consiste en aplicar presión a la aleación de aluminio 6061 fundida y prensarla en una matriz o molde de acero reutilizable. Una vez que la matriz o el molde se enfrían, expulsamos la pieza fundida.

El producto final es un componente de alta resistencia, gran precisión dimensional y una calidad superficial que requiere muy pocos procesos de mecanizado o acabado. El método de fundición a presión de aluminio 6061 se utiliza ampliamente en diversas industrias, como la automovilística, la aeroespacial, la electrónica y la de bienes de consumo, que reconocen la necesidad de ligereza, resistencia a la corrosión y solidez.

¿Se puede fundir a presión aluminio 6061?

Por lo general, la fundición a alta presión no utiliza el aluminio 6061 en estado forjado, ya que se conoce principalmente como una aleación de extrusión. Por otro lado, es posible fundir aluminio 6061 empleando determinadas técnicas de fundición a alta presión. Es importante tener en cuenta que el método de fundición para el aluminio 6061 podría plantear dificultades y no producir la misma calidad que la técnica de extrusión estándar. Sin embargo, el proceso de extrusión no puede producir ciertas características de diseño de piezas. Por lo tanto, recomendamos el proceso de fundición a alta presión para la fundición a presión de aluminio 6061. Podemos ayudarle a determinar el coste de las aleaciones de aluminio 6061 mediante este proceso.

La alta resistencia de la aleación 6061, su excelente soldabilidad y su buena resistencia a la corrosión son algunas de sus muchas cualidades notables. La fundición puede no alcanzar el mismo nivel de cualidades mecánicas que la extrusión, lo que puede conllevar la pérdida de algunas características.

Si la fundición es un requisito crucial para su aplicación, le recomendamos que consulte con el fabricante o con un ingeniero de materiales para determinar si la fundición a presión de aluminio 6061 satisfará sus necesidades específicas. Otras aleaciones de aluminio, diseñadas específicamente para la fundición, también podrían ser más adecuadas para su aplicación. A la hora de elegir la aleación de aluminio y el proceso de producción adecuados, es imprescindible tener siempre en cuenta la finalidad prevista del producto final, así como los atributos necesarios.

¿Por qué necesita fundición a presión de aluminio 6061?

Como todos sabemos, la fundición a presión no suele asociarse al aluminio 6061. Solemos referirnos al 6061 como una "aleación forjada" porque se somete a extrusión o forja en lugar de fundición a presión. A pesar de ello, es posible que desee utilizar el aluminio 6061 fundido a presión para ahorrar dinero. He aquí algunas razones por las que podría elegir piezas de fundición a presión de aluminio 6061:

- Resistencia y durabilidad: La resistencia y durabilidad del aluminio 6061 lo hacen adecuado para aplicaciones en las que la estabilidad de la estructura es crucial. Es robusto cuando se separa y no se rompe ni desgasta fácilmente.

- Ligero: Comparado con muchos otros metales, el aluminio es muy ligero. Esto lo hace útil en situaciones en las que es necesario reducir el peso sin sacrificar la resistencia.

- Resistencia al óxido: el aluminio 6061 es muy resistente al óxido, especialmente en lugares donde el agua y otros elementos son un problema. Esto lo hace perfecto para su uso en exteriores o en el agua.

- Maquinabilidad: Esta aleación es fácil de mecanizar, lo que es beneficioso para los métodos de fundición a presión que requieren piezas con formas intrincadas y tolerancias estrechas.

- Soldabilidad: El aluminio 6061 es fácil de soldar, lo que simplifica la tarea de unir piezas y cambiarlas si es necesario.

- Tratabilidad térmica: Al calentar el metal 6061, puede reforzarlo y utilizarlo en más situaciones.

- Acabado superficial especial: Si necesita piezas de fundición 6061 con acabado superficial anodizado, las piezas de fundición a presión 60601 son una excelente elección. Alternativamente, puede utilizar Fundición a presión 6063 piezas para sustituir la fundición a presión ADC 12, ya que 6061 y 60603 son los mejores materiales para los acabados superficiales de anodizado.

Por ejemplo, muchas industrias utilizan la fundición a presión de aluminio 6061 para crear piezas para automóviles, equipos aeroespaciales, equipos marinos, cajas electrónicas y una gran variedad de bienes de consumo. Muchas industrias eligen el aluminio 6061 para trabajos de fundición a presión debido a su resistencia, peso ligero, resistencia a la oxidación y facilidad de mecanizado.

Antes de elegir aluminio 6061 para fundición a presión, es esencial confirmar su compatibilidad con el proceso de fundición a presión y considerar los requisitos específicos de su aplicación. Consulte siempre a expertos en materiales o fabricantes para obtener la información más precisa y actualizada basada en los avances tecnológicos y el desarrollo de aleaciones.

Diferencia de coste entre la fundición a presión de 6061 y la forja en caliente de 6061

Determinar la diferencia de coste entre la fundición a presión 6061 y la forja en caliente 6061 implica tener en cuenta varios factores, y los costes reales pueden variar en función de los requisitos específicos del proyecto, los volúmenes de producción y las condiciones del mercado. Estos son los factores clave que influyen en la diferencia de costes:

Fundición a presión (6061):

- Costes de utillaje: La fundición a presión requiere la creación de moldes o matrices, que pueden ser relativamente caros. Sin embargo, la fabricación de grandes volúmenes suele amortizar estos costes a lo largo de grandes series de producción, por lo que la fundición a presión resulta rentable.

- Tasas de producción: La fundición a presión es conocida por sus elevados índices de producción, que se traducen en ciclos de fabricación más rápidos y menores costes de mano de obra por unidad para grandes cantidades.

- Costes de material: Los costes de material del aluminio 6061 son un factor importante, pero suelen ser constantes independientemente del proceso de fabricación.

- Costes laborales: Una fundición a presión altamente automatizada puede reducir los costes de mano de obra por unidad. Sin embargo, la configuración inicial y el mantenimiento de las máquinas de fundición a presión pueden requerir mano de obra cualificada.

Forjado en caliente (6061):

- Costes de utillaje: Aunque la forja también requiere utillaje (matrices y prensas), los costes del utillaje de forja en caliente suelen ser inferiores a los de los moldes de fundición a presión. Sin embargo, las herramientas de forja pueden tener una vida útil más corta.

- Tasas de producción: La forja suele ser más lenta que la fundición a presión, y los costes de mano de obra por unidad pueden ser más elevados. Las aplicaciones suelen elegir la forja cuando las propiedades mecánicas específicas de las piezas forjadas son cruciales.

- Costes de material: Al igual que en la fundición a presión, los costes de material del aluminio 6061 son un factor constante.

- Costes laborales: Los procesos de forja pueden implicar más trabajo manual, sobre todo en la preparación y manipulación de los materiales. Puede ser necesaria mano de obra cualificada para supervisar y ajustar el proceso de forja.

Consideraciones:

- Volumen de producción: Para grandes volúmenes de producción, la fundición a presión puede resultar más rentable por su eficacia y su mayor velocidad de producción. Para volúmenes menores, la forja en caliente puede ofrecer ventajas económicas.

- Parte Complejidad: La fundición a presión es más adecuada para formas complejas y detalles intrincados. Si el diseño de la pieza es menos complejo, la forja en caliente puede ser una solución rentable.

- Propiedades mecánicas: Si se requieren propiedades mecánicas superiores, el forjado en caliente puede compensar el coste adicional, ya que el proceso de forjado alinea la estructura del grano, lo que se traduce en una mayor resistencia.

Para determinadas aplicaciones en las que las propiedades mecánicas específicas son cruciales y los volúmenes de producción son moderados, la forja en caliente puede ser más rentable que la fundición a presión, a pesar de la eficacia de esta última en la producción de grandes volúmenes. Es esencial realizar un análisis de costes exhaustivo basado en los requisitos específicos del proyecto para determinar el método de fabricación más económico. Recomendamos consultar a expertos en fabricación y obtener presupuestos de proveedores para garantizar una estimación precisa de los costes.

El proceso de fundición a presión de aluminio 6061

El proceso de fundición a presión de aluminio 6061 resulta muy beneficioso en la industria de la fundición a presión, especialmente para piezas de automoción. La pieza de fundición a presión de aluminio puro destaca en el tratamiento superficial de anodizado porque difiere de las piezas de fundición a presión de aleación de aluminio como el ADC12, que no pueden someterse a anodizado. Sin embargo, las piezas de fundición a presión de aluminio puro como el Aluminio 6061 son adecuadas para este tratamiento de superficie.

El proceso estándar de fundición a presión de alta presión para la fundición a presión de aluminio 6061 puro implica fundir el aluminio 6061 en un líquido a una temperatura de entre 585 y 730 grados Celsius. A continuación, el material de aluminio puro líquido se inyecta en un barril utilizando un inyector de alta presión, y el material se inyecta en el molde de fundición a presión de aluminio.

Este molde de fundición a presión está hecho de acero, y el tamaño de la compuerta es superior a 3 mm, y la temperatura del molde es de 180 °C a 240 °C. Después de que el material es inyectado en el molde de fundición de aluminio puro, la temperatura del molde se reduce. Después de esto, se abre el molde y se expulsa la pieza de fundición a presión de aluminio frío fuera del molde. Todo este proceso se denomina proceso de fundición a presión.

Para las piezas de fundición a presión de aluminio puro, el ángulo de desmoldeo debe ser significativamente mayor que el de las piezas de fundición a presión de aleación de aluminio. Esto se hace para aumentar la velocidad de flujo del aluminio puro y facilitar el llenado de la cavidad del molde. Algunos ejemplos de piezas de fundición a presión de aluminio puro son el aluminio 2024, el aluminio 2A12, el aluminio 1060 y el aluminio 1070.

Las piezas de fundición de aluminio puro son muy difíciles de producir, pero todavía es posible, hoy en día las piezas disipadoras de calor están hechas de aluminio puro, como todos sabemos el aluminio puro es fácil de pegar en la cavidad del molde, a continuación algunas sugerencias que le ayudarán a conocer este proceso, este es el proceso de fundición de aluminio puro que hemos hecho durante años.

- Elija el desmoldeante más adecuado para la fundición a presión de aluminio puro.

- Mantenga una temperatura constante en el horno de fusión, asegurándose de que se mantiene por encima de 720 grados. Utilice una varilla medidora de temperatura que sea precisa con el material carbonizado y resistente a la erosión del aluminio líquido.

- El crisol del horno de fusión debe ser de grafito, lo que dificulta que se produzca una gran diferencia de temperatura entre las caras superior e inferior.

- Mantener la temperatura del molde de fundición a presión por debajo de 220 grados

- Debe controlar el tiempo de expulsión después de abrir el molde dentro de 0,3 segundos; el tiempo de enfriamiento después de la inyección no debe ser demasiado largo.

- El tamaño de la compuerta del molde es significativamente mayor que el de las aleaciones de aluminio, como el ADC 12.

- La trayectoria del flujo y el orificio de alimentación son lo más suaves posible al disparar.

- Pulverice todo lo posible con el pulverizador automático; de lo contrario, no es fácil mantener la temperatura de la cavidad del molde (habrá una gran diferencia de temperatura).

GC Precision Mould Co. (antes de ser fundición a presión de aluminio (China) Co., Ltd.) es uno de los diez principales proveedores de moldes de China que ofrece fundición por gravedad, forja en caliente, molde de plástico/moldeado, fundición inyectada de zincfundición a presión de magnesio, fundición a presión, y fundición a presión de aluminio puro como 6061, 1070, 2A12, 2024, y así sucesivamente. Las piezas del moldeo a presión que hicimos incluyendo, pieza automotriz del compresor del acondicionador de aire (proceso del bastidor del apretón), Disipador de calor de aluminio personalizadoCarcasa de aluminio (proceso de anodizado), bastidor de motor, pieza de fundición a presión para automoción,

0 comentarios