La fabricación de chapas metálicas satisface las necesidades específicas del trabajo del metal en numerosas industrias. Crear la forma plana del metal es un proceso fácil y rentable para los operarios. Estas piezas metálicas ofrecen opciones versátiles a varios sectores como la aeronáutica, la automoción y la electrónica de consumo. Pueden producir sus piezas de productos ligeros y duraderos a gran escala con formas precisas. Por ejemplo, piezas de vehículos, estructuras industriales o fuselajes, etc.

Descubra los métodos eficaces de creación de chapas metálicas. También hablaremos de la elección de materiales y el uso de chapas metálicas en aplicaciones.

¿Qué es la fabricación de chapas metálicas?

La creación de un panel plano y fino de metal se conoce como fabricación de chapa. El metal en bruto se funde hasta convertirlo en líquido y luego se crea una simple chapa. Que puede cortarse y moldearse en formas inmensas. Las chapas metálicas presentan muchas características notables. Por ejemplo, flexibilidad, personalización, solidez, resistencia al calor, condiciones térmicas, electricidad, etc.

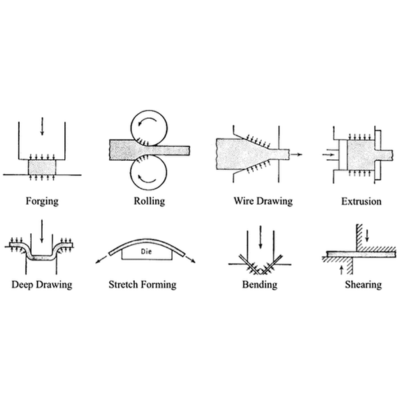

Técnicas de fabricación de chapas metálicas más allá de lo básico

La fabricación de chapas metálicas es un proceso sencillo. Las variables de precisión de los productos son el factor más notable. Por lo tanto, se inventan metodologías considerables. Esto ayuda a crear aplicaciones de gran calidad.

1. Corte de alta tecnología

Corte de chapa de alta tecnología supone una revolución en el campo de la fabricación. Permite crear componentes para cortar o conformar la chapa en dimensiones precisas y exactas. Estas técnicas son habituales:

- Láseres de precisión

- Láseres de fibra

Láseres de precisión

Láser de precisión es una forma única de fabricar chapas metálicas sin desperdiciar material.

Este proceso aprovecha el rayo láser de alta potencia. Estos rayos láser licúan los componentes para convertirlos en láminas sólidas. Los operarios aplican programas informáticos como CAD para dar instrucciones sobre la construcción de la pieza.

Entre las especialidades de los láseres de precisión figura la rapidez de producción. Este proceso puede ayudarle a producir piezas complejas sin esfuerzo. Esto no era posible con los métodos antiguos. Puede elegir cualquier material para fabricar chapas metálicas mediante la técnica del láser de precisión.

Lo sorprendente de este método es que puede cortar la hoja con una precisión de ± 0,0005 pulgadas y centrarse en 25 micras. El grosor de esta lámina es igual al de ¼ de ancho de un cabello humano.

Láseres de fibra

Los láseres de fibra han facilitado enormemente el proceso de chapado de metales gruesos como el cobre y el aluminio. Este láser se integra con sistemas CNC (control numérico por ordenador).

Los láseres de fibra crean piezas de máxima calidad con superficies claras. Esto elimina la necesidad de lijar y rectificar. Este proceso es rápido y la mejor opción para la construcción a gran escala.

2. Métodos emergentes en plegado y conformado

Los métodos de plegado y conformado son el proceso de creación de chapas metálicas con formas o estilos específicos. Este proceso se clasifica a su vez en varios tipos:

- Tecnologías de plegado adaptables

- Ajustes automatizados en tiempo real

Tecnologías de plegado adaptables

La tecnología de plegado adaptable incorpora sistemas CNC para la fabricación de chapas metálicas. Este método reduce las posibilidades de errores humanos. Puede crear fácilmente piezas únicas con formas complejas.

La tecnología de flexión adaptativa está equipada con sensores en tiempo real. Esto indica a los sistemas que proporcionen la fuerza necesaria en función de las necesidades. Además, este método se adapta a la variación del metal en cuanto a su grosor, resistencia, ductilidad o densidad. Estos elementos están presentes de forma natural en cada material.

Ajustes automatizados en tiempo real

Los operarios pueden ajustar en tiempo real los pequeños cambios en el procesamiento de la chapa mediante un ajuste automatizado. Este proceso reduce el tiempo de producción manteniendo la precisión.

3. Técnicas de unión inteligentes

El antiguo método de fabricación de chapas metálicas no suele satisfacer las exigencias particulares de los productos para la sociedad. Por eso, las técnicas de unión inteligentes son la mejor opción, entre ellas:

- Soldadura híbrida

- Montaje robotizado en la fabricación

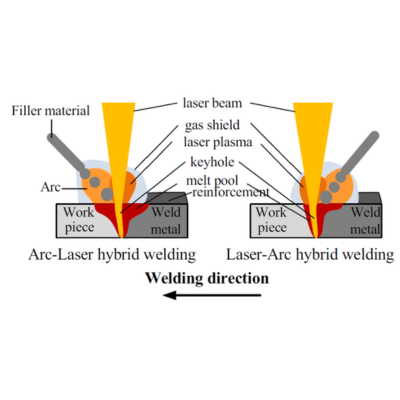

Soldadura híbrida

La tecnología híbrida se encarga de la fabricación de chapas metálicas para aumentar las características de durabilidad y resistencia. Es ventajosa para fabricar piezas de alta presión. que están sometidas a soportar muchas cargas. Esta soldadura es una combinación de soldadura láser y soldadura por arco metálico con gas. Puede utilizar este proceso para producir piezas con uniones elásticas para las industrias de la automoción y la construcción.

Montaje robotizado en la fabricación

Mediante la técnica robótica, se pueden repetir varias veces los diseños de las planchas. Proporciona consistencia sin perder la integridad de los productos. Es un proceso beneficioso para realizar tareas peligrosas. Proporciona seguridad a las personas durante la fabricación.

Ventajas e inconvenientes de las técnicas tradicionales frente a las modernas

| Tipo de técnica | Ventajas | Desventajas |

| Técnicas tradicionales | ● Menores costes iniciales

● Sencillez y facilidad de uso ● Requiere una formación especializada mínima |

● Menor velocidad de producción

● Menos precisión y coherencia ● Capacidad limitada para diseños complejos |

| Técnicas modernas | ● Alta precisión y exactitud

● Velocidades de producción más rápidas ● Capacidad para crear formas y diseños complejos. |

● Mayor inversión inicial

● Requiere formación y conocimientos especializados ● Esto puede implicar costes de mantenimiento y configuración más avanzados. |

Los materiales modernos y su impacto ambiental

Materiales avanzados

- Metales reciclados

- Aleaciones innovadoras

Aleación de metales reciclados

Si elige material reciclado para fabricar chapa, reducirá su impacto ambiental. No necesitará metal virgen porque consume menos energía. Además, también reduce la emisión de gases de efecto invernadero. Por ejemplo, si seleccionamos aluminio reciclado. Sólo consumirá 25% de energía para liberar el aluminio del mineral de bauxita.

Aleaciones innovadoras

Aluminio, litio y otros metales de cualidades avanzadas indican las aleaciones innovadoras. Incluyen ciertas características de relación resistencia-peso superior. Estas características son beneficiosas para los productos que funcionan con combustible. Utilizan menos combustible y mejoran el rendimiento del vehículo.

Elección de materiales sostenibles y reciclaje en la fabricación

- Elección de materiales sostenibles

- Diseño para el desmontaje (DfD)

- Sistemas de reciclaje de circuito cerrado

Elección de materiales sostenibles

La selección de materiales sostenibles le ayuda en los planes de reducción de la contaminación. Reducen la huella de carbono de los materiales durante la fabricación. Estos materiales pueden descomponerse fácilmente. También minimizan la dependencia de recursos finitos.

Diseño para el desmontaje (DfD)

Los metalúrgicos deben centrarse en la fase final de la vida útil del producto. Pueden aprovechar la Diseño para el desmontaje (DfD) principios para reutilizar el material del producto.

Sistemas de reciclaje de circuito cerrado

Este sistema indica el proceso de utilización de restos o material de desecho. Los fabricantes deben utilizar estos restos para reducir sus necesidades de materias primas.

Innovaciones en la fabricación de conos de chapa metálica

La fabricación de conos de chapa permite a los metalúrgicos producir chapas metálicas en forma de cono. La tecnología de actualización en la fabricación de conos mejora este proceso. Construye aplicaciones detalladas y precisas. Por ejemplo, el mecanizado CNC y el corte por láser permiten a los operarios producir piezas complejas con tolerancias ajustadas.

Control de calidad y pruebas de alta precisión

Los fabricantes deben garantizar la calidad de la chapa. Se han desarrollado varias herramientas de prueba para inspeccionar la cuestión defectuosa. Estas herramientas ayudan a conseguir productos sin errores y de la mejor calidad

Herramientas avanzadas de inspección

- Escaneado 3D

- Análisis de la calidad de la IA

- Control de calidad basado en IoT

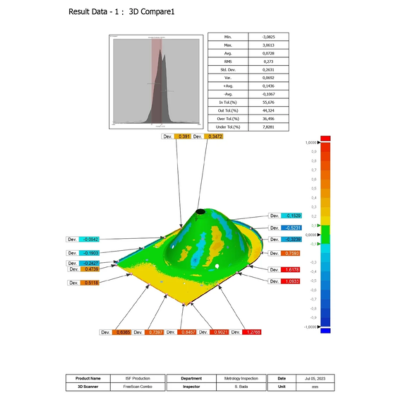

Escaneado 3D

Escaneado 3D se encarga ahora de la gestión del control de calidad. Este proceso permite a los fabricantes generar chapas de dimensiones específicas. Mantiene el cálculo geométrico de los productos.

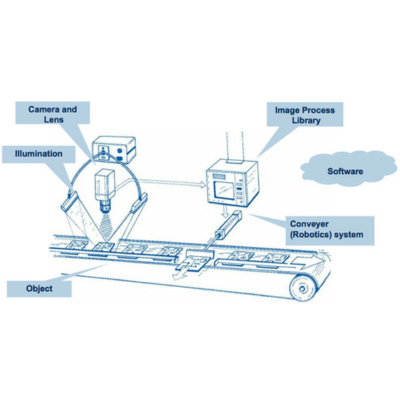

Análisis de la calidad de la IA

El análisis de calidad de la IA puede gestionar enormes puntos de datos en la fabricación. El algoritmo de esta herramienta puede identificar mejor los patrones para eliminar el error. Detecta rápidamente los defectos en las chapas metálicas e indica los problemas de calidad. Los fabricantes pueden utilizar esta herramienta para realizar correcciones inmediatas y obtener información en tiempo real.

Control de calidad basado en IoT

La implantación de IoT (Internet de las cosas) en el proceso de fabricación permite supervisar la producción en tiempo real. Mejora la calidad de las aplicaciones e identifica los problemas. Los sensores y los componentes de análisis de datos están vinculados para tomar las medidas correctas a tiempo. Los metalúrgicos pueden aprovechar la supervisión de IoT de múltiples maneras. Estos dispositivos comprueban rápidamente las medidas de peso y dimensiones.

Acabados y tratamientos superficiales

El acabado de superficies es importante para mejorar el aspecto de las chapas metálicas. La aplicación de los tratamientos adecuados posibilita las opciones de color. Aumentan la fuerza y la capacidad de resistencia a la oxidación de las chapas. Luchan contra todos los productos químicos, la humedad y otros elementos externos.

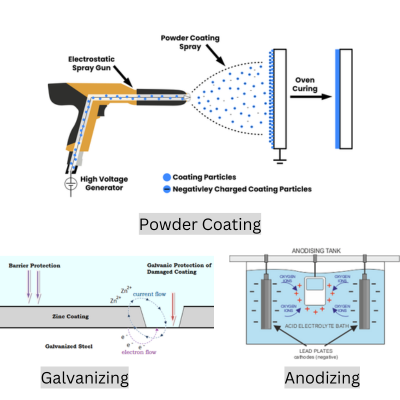

Procesos de acabado habituales

- Recubrimiento en polvo: Opciones de color duraderas

- Galvanizado: Capa resistente a la corrosión

- Anodizado: Adecuado para superficies de aluminio

Recubrimiento en polvo: Opciones de color duraderas

El proceso de revestimiento en polvo es útil para proteger el color de la chapa de problemas de decoloración y desconchados. El fabricante utiliza polvo cargado electrostáticamente para aplicar los revestimientos. A continuación, las piezas se curan al calor. El recubrimiento en polvo conserva el color de las piezas de exterior durante mucho tiempo.

Galvanizado: Capa resistente a la corrosión

Mediante el proceso de galvanización se aplica al metal una capa de zinc. Impide la formación de óxido. Las capas de zinc impiden que los elementos hidratantes lleguen a la chapa.

Anodizado: Adecuado para superficies de aluminio

La técnica del anodizado aumenta el grosor de metales como el aluminio. Ayuda a proteger las chapas de la corrosión. También facilita varias opciones de color.

Afrontar los retos comunes de la fabricación

A menudo nos enfrentamos a retos de fabricación comunes. La aplicación de técnicas eficaces puede superar estos problemas, aumentando la calidad de los productos.

- Alabeo del metal y soluciones

- Gestión de la fatiga de los metales

Alabeo del metal y soluciones

Durante el proceso de corte y soldadura, se produce un problema de alabeo del metal. Debemos controlar el calor para evitar este problema. Los métodos de refrigeración y el precalentamiento de los metales contribuirán a la gestión del calor. Esto también reducirá las posibilidades de distorsión. Además, también aborda los problemas de sujeción y fijación.

Gestión de la fatiga de los metales

La repetición del proceso de carga provoca el problema de la fatiga del metal. Este defecto daña las piezas y crea grietas con el tiempo. Los tratamientos de alivio de tensiones son la mejor opción para tratar este defecto. Además, el fabricante puede modificar los diseños de las piezas con características de carga.

Aplicaciones de fabricación de chapas metálicas

| Industria | Ejemplos de aplicación | Propósito |

| Automoción y aeroespacial | Chasis, paneles de carrocería, piezas estructurales | Crea piezas ingrávidas y duraderas. Aportan resistencia y consumen menos combustible. |

| Electrónica y electrodomésticos | Carcasas, soportes, disipadores de calor | Los dispositivos electrónicos producen sobrecalentamiento. Por eso, las chapas metálicas aseguran los productos y gestionan la presión del calor. |

| Maquinaria industrial y de construcción | Conductos HVAC, bastidores, herramientas de maquinaria | El panel de chapa hace que el producto sea duradero. Reduce los problemas de óxido y aumenta la resistencia. |

| Productos sanitarios | Equipos quirúrgicos, armarios médicos | La chapa metálica permite precisión y esterilidad, garantizando un uso seguro y de alta calidad en entornos médicos. |

| Maquinaria agrícola | Tractores, paneles de maquinaria de cosecha | Ofrece robustez y resistencia a las duras condiciones exteriores |

Conclusión:

La fabricación de chapas metálicas es una técnica adaptable que utilizan numerosas industrias. Es la forma más sencilla de fabricar rápidamente los productos deseados. Existen diferentes técnicas para fabricar chapas. Entre ellas están el plegado, el corte, el conformado, la tecnología de IA y los avances del láser. Estas chapas se utilizan sobre todo en automoción, electrónica, construcción, etc. La elección de materiales sostenibles puede ahorrarle dinero y ayudarle a reducir los residuos de material.

0 comentarios