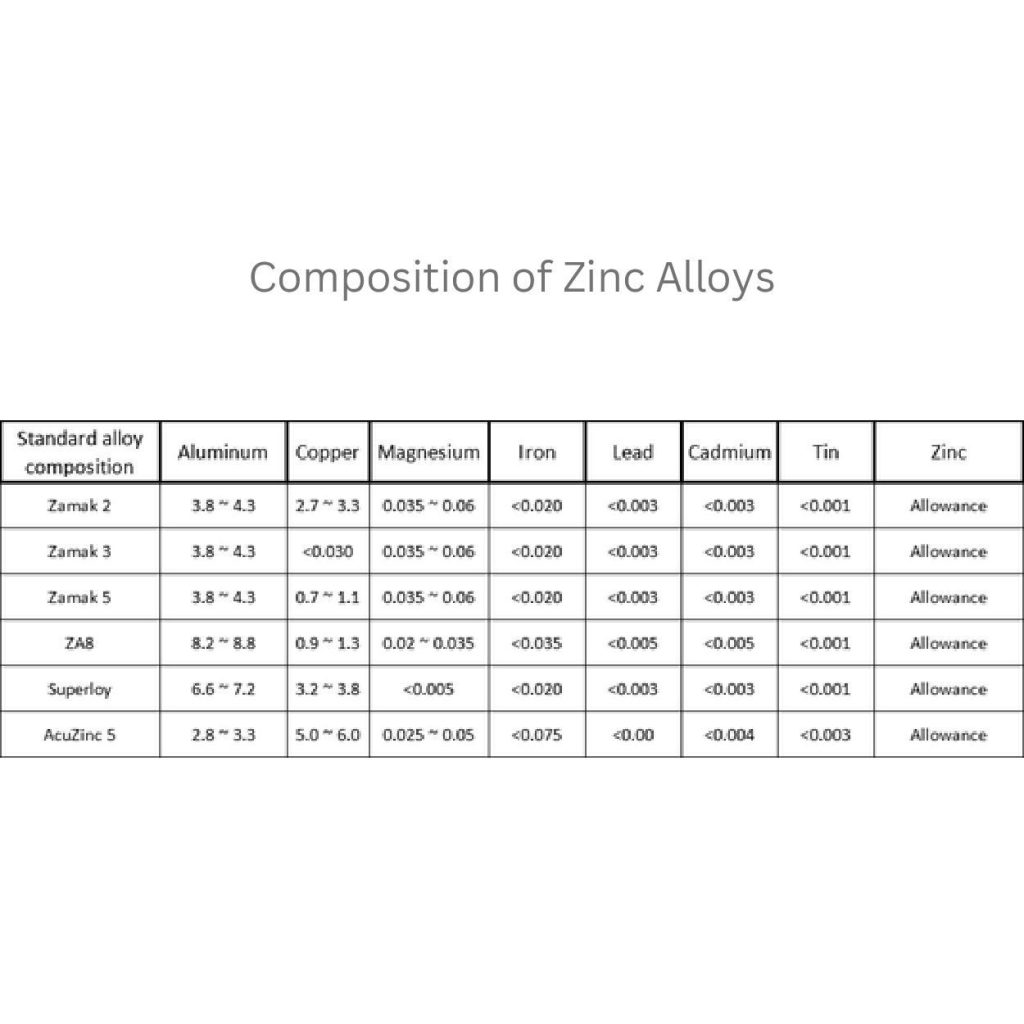

Las aleaciones de zinc utilizadas en la fundición a presión son Zamak 2, Zamak 3, Zamak 5 y ZA8. Zamak 2 tiene 3,8-4,3% de aluminio, 2,7-3,3% de cobre y 0,035-0,06% de magnesio, con una resistencia a la tracción de 328 MPa. El zamak 3 no contiene cobre (<0,03%), tiene 3,8-4,3% de aluminio y 0,035-0,06% de magnesio, con una resistencia a la tracción de 283 MPa. El Zamak 5 contiene 3,8-4,3% de aluminio, 0,7-1,1% de cobre y 0,035-0,06% de magnesio, con una resistencia a la tracción de 310 MPa. ZA8 tiene 8,2-8,8% de aluminio, 0,9-1,3% de cobre y 0,02-0,035% de magnesio, con una resistencia a la tracción de 386 MPa y mejor estabilidad térmica.

¿Quiere saber por qué las industrias de gran volumen como la automoción, los bienes de consumo o la electrónica las eligen? Sumérjase en este artículo para conocer en detalle cómo funcionan las aleaciones de zinc y sus ventajas.

Clasificación de las aleaciones de zinc

Las aleaciones de zinc pertenecen a distintas categorías. Como tienen diferentes elementos de aleación primarios, sus propiedades varían. Así pueden determinarse sus propiedades mecánicas, su comportamiento en fundición y sus componentes industriales. Descubramos las principales.

Zamak 2 Aleación

Composición:

Zamak 2 contiene zinc como elemento primario. También contiene 3,8-4,3% de aluminio, 2,7-3,3% de cobre y 0,035-0,06% de magnesio. Tiene una mayor cantidad de cobre que otras aleaciones. Como resultado, aumenta la dureza y la resistencia al desgaste.

Propiedades:

328 Mpa es la resistencia a la tracción del Zamak 2. La dureza va de 100 HB. La mayor cantidad de cobre forma fase alfa-beta de latón.

Significa que estas aleaciones tienen estabilidad dimensional. Por lo que es capaz de obtener resultados precisos de solidificación.

Aplicaciones:

Los componentes que se enfrentan a situaciones de gran tensión se fabrican con zamak 2. Por ejemplo, engranajes, cerraduras y piezas de maquinaria industrial.

Fases eutécticas binarias envuelven dendritas ricas en zinc. Esta es la característica única de la microestructura de esta aleación. Esto también es beneficioso para las necesidades de resistencia al desgaste.

Zamak 3 Aleación

Composición:

La aleación Zamak 3 se compone de una menor cantidad de cobre (<0,03%) junto con 3,8 - 4,3% de aluminio y 0,035 - 0,06% de magnesio.

Esta aleación se distingue de otras aleaciones de zamak por la presencia casi nula de cobre.

Propiedades:

La razón de la ductilidad superior de Zamak 3 es su resistencia a la tracción de 283 MPa y su alargamiento 20%. La mezcla de magnesio ayuda a refinar los límites del grano de zinc. En consecuencia, una estructura de grano fino evita las grietas durante el proceso de enfriamiento.

Aplicaciones:

Estas aleaciones se adaptan a tamaños compactos o a piezas de formas intrincadas. Por ejemplo, cremalleras, ruedas de juguete y conectores eléctricos.

En cuanto a su microestructura, presenta una dendrita más intrincada. Hay un espacio de 20-40 μm en la dentrita en comparación con Zamak 2. Por tanto, las aleaciones pueden fundir piezas muy específicas.

Zamak 5 Aleación

Composición:

En la aleación de Zamak 5 hay 3,8 - 4,3% de aluminio, 0,7 - 1,1% de cobre y 0,035 - 0,06% de magnesio. Además, tiene un contenido moderado de cobre. Se sitúa entre Zamak 2 y Zamak 3.

Propiedades:

Las aleaciones de zamak son las que tienen una resistencia equilibrada (310 MPa de tracción) y colabilidad. También tiene una formación intermetálica cobre-aluminio. Eso es lo que hace la adición de cobre, que aumenta su dureza hasta 91 HB.

Aplicaciones:

Zamak 5 va bien para la fabricación de componentes de automoción (tiradores de puertas, piezas de carburador) y ferretería. La estructura de su composición mejora la fluidez y reduce la porosidad.

Aleación ZA8

Composición:

En la composición de la aleación ZA8 están presentes entre 8,2 y 8,8% de aluminio, entre 0,9 y 1,3% de cobre y entre 0,02 y 0,035% de magnesio. Se diferencia de las aleaciones zamak por la cantidad excesiva de aluminio.

Propiedades:

ZA8 funciona a 120 °C. Tiene una resistencia a la tracción de 386 Mpa. 40% de la microestructura de esta aleación se compone de aluminio-cinc fase eutéctica. Otra característica es mejorar la resistencia a la fluencia.

Aplicaciones:

Puede fabricar piezas de fundición de alta presión con la aleación ZA8. Por ejemplo, carcasas de bombas y soportes. Proporciona estabilidad térmica, ya que en su estructura hay dendritas con un espaciado de 50-80 μm.

Superaleación

Composición:

La categoría de superaleaciones de zinc consta de 6,6 - 7,2% de aluminio, 3,2 - 3,8% de cobre y <0,005% de magnesio. El elemento de cobre más alto de esta aleación se asemeja al latón. Esto se debe a que tiene la misma pretensión.

Propiedades:

El contenido de cobre-aluminio precipita en la obtención de 120 de dureza en Superloy. Contiene una mezcla de fases alfa y beta. Por eso su resistencia a la tracción llega a 440 Mpa.

Aplicaciones:

Este tipo de contenido de zinc es adecuado para la fundición de piezas pesadas, como soportes de motor y utillaje industrial. Se solidifica lentamente. Esto significa que favorecen la estructura dendrítica.

Aleación AcuZinc 5

Composición:

Las combinaciones de 2,8 - 3,3% de aluminio, 5,0 - 6,0% de cobre y 0,025 - 0,05% de magnesio forman la aleación AcuZinc 5. En comparación con la mayoría de las aleaciones de zinc, contiene un contenido excesivo de cobre.

Propiedades:

El mayor contenido de cobre forma una matriz de cobre-zinc. Eso constituye una resistencia a la tracción de 350 Mpa. El contenido de magnesio existe para refinar las estructuras. También disminuye el riesgo de contracción.

Aplicaciones:

Este metal de zinc es especialmente útil para fabricar cojinetes y casquillos. Es una configuración de maquinaria utilizada. Existe una fase eutéctica ternaria. Esto funciona para generar un bajo coeficiente de fricción de hasta 0,1-0,15.

Propiedades de las aleaciones de zinc

Propiedades mecánicas

La tracción de las aleaciones a base de zinc fluctúa entre 283 Mpa (Zamak 3) y 440 MPa (Superloy). Su valor de alargamiento es de 10-20%.

Asimismo, la aleación Zamak 5 archiva 310 MPa de resistencia a la tracción con una dureza de 91 HB.

Las piezas de zinc fundidas a presión presentan una resistencia mucho mayor (15%) que las fundidas en arena. La fundición en arena también provoca variantes en las formas porque se enfría antes.

El metal ZA8 resiste grandes esfuerzos. Eso lo hace ideal para aplicaciones de alta carga, como las carcasas de bombas.

Resistencia a la corrosión

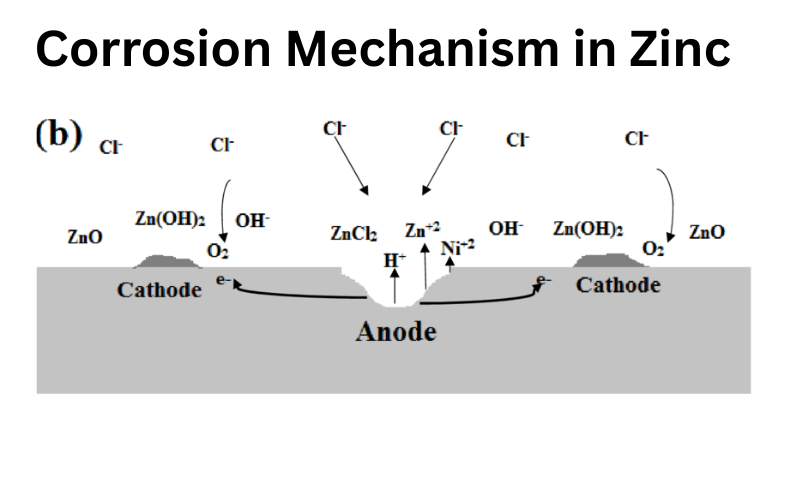

El mecanismo de corrosión (mostrado en la imagen) representa el comportamiento electroquímico de las aleaciones de zinc. En el que el óxido de zinc en los ánodos (Zn → Zn²⁺ + 2e-).

La razón por la que el oxígeno se reduce son los cátodos (O₂ + 2H₂O + 4e- → 4OH-). Cuando se forma una capa protectora, los iones cloruro (Cl-) producen ZnCl₂ soluble. Esto interrumpe esta capa y provoca picaduras en torno a 0,1-0,5 mm/año.

La presencia de contenido de aluminio en el zinc metal (Zamak) estabiliza este escudo. Esto es debido a su capacidad para resistir la corrosión (30%).

Mientras tanto, los riesgos de desgalvanización en medios marinos aumentan debido a los elementos de cobre.

Propiedades térmicas y eléctricas

En cuanto al coeficiente de dilatación térmica, el zamak contiene de 23 × 10-⁶/°C (ZA8) a 29 × 10-⁶/°C. La adición de elementos de aleación modifica la conductividad eléctrica real o la disminuye.

Por ejemplo, al añadir más cobre en zamak 3 para formar zamak 2 se pasa de 28% IACS a 26%.

Sin embargo, la estabilidad térmica en torno a 110-125 W/m-K (por debajo de 100°C) de estas aleaciones no cambia. Por ello, son adecuadas para una gran variedad de piezas, incluidos los disipadores de calor.

Resistencia a la fatiga

Hasta ahora, cada aleación de zinc metal tenía unos límites de resistencia a la fatiga. Que fluctúan entre 120 Mpa de zamak 3 a 180 Mpa de Superloy.

Las técnicas de fundición mejoran la resistencia a la fatiga hasta 20%. Esto se debe a que comprime la tensión residual.

Mientras tanto, otras técnicas como el mecanizado necesitan trabajar para el recocido de alivio de tensiones. Para que dejen de agrietarse inicialmente

Tabla comparativa de Zamak 2, 3, 5, ZA-8, Superloy y AcuZinc 5

Cuadro 1: Intervalos de composición nominal (% en peso)

| Elemento | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superaleación (ILZRO 16) | AcuZinc 5 |

| Aluminio (Al) | 3.9 - 4.3 | 3.9 - 4.3 | 3.9 - 4.3 | 8.0 - 8.8 | 1.0 - 1.5 | 5.2 - 5.8 |

| Cobre (Cu) | 2.7 - 3.3 | 0.03 - 0.06 | 0.75 - 1.25 | 0.8 - 1.3 | 1.5 - 2.5 | 2.5 - 3.0 |

| Magnesio (Mg) | 0.02 - 0.05 | 0.03 - 0.06 | 0.03 - 0.06 | 0.015 - 0.03 | 0.01 - 0.04 | 0.025 - 0.05 |

| Titanio (Ti) | - | - | - | - | 0.15 - 0.25 | - |

| Cromo (Cr) | - | - | - | - | 0.05 - 0.15 | - |

| Hierro (Fe) máx. | 0.02 | 0.02 | 0.02 | 0.03 | 0.02 | 0.02 |

| Plomo (Pb) máx. | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 |

| Cadmio (Cd) máx. | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 |

| Estaño (Sn) máx. | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 |

| Zinc (Zn) | Saldo | Saldo | Saldo | Saldo | Saldo | Saldo |

Tabla 2: Propiedades mecánicas (valores típicos de fundición inyectada)

| Propiedad | Unidad | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superaleación (ILZRO 16) | AcuZinc 5 |

| Resistencia a la tracción | MPa (ksi) | 359 (52) | 283 (41) | 331 (48) | 374 (54)¹ | ~240-275 (35-40) |

~410-450 (60-65)

|

| Límite elástico (0,2%) | MPa (ksi) | 290 (42) | 218 (32) | 266 (39) | 290 (42)¹ | ~180-220 (26-32) |

~360-400 (52-58)

|

| Dureza | BHN (10mm/500kg) | ~100 | ~82 | ~91 | ~103¹ | ~80-90 | ~110-120 |

| Alargamiento (% en 50mm/2″) | % | ~7 | ~10 | ~7 | ~10¹ | ~10-20 | ~5-8 |

Tabla 3: Propiedades físicas

| Propiedad | Unidad | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superaleación (ILZRO 16) | AcuZinc 5 |

| Intervalo de fusión | °C (°F) | 380-386 (717-727) | 381-387 (718-728) | 380-386 (717-727) | 375-387 (707-728) | ~378-385 (712-725)² |

~379-388 (714-730)²

|

| Densidad | g/cm³ (lb/in³) | 6.7 (0.242) | 6.6 (0.238) | 6.6 (0.238) | 6.3 (0.227) | ~6.8 (0.246)² | ~6.6 (0.238)² |

| Conductividad térmica | W/m-K (BTU/hr-pie-°F) | 105 (60.7) | 113 (65.3) | 109 (63.0) | 115 (66.5) | ~110 (63.5)² | ~108 (62.4)² |

| Conductividad eléctrica | % IACS | ~26% | ~27% | ~26% | ~27.7% | ~27%² | ~26%² |

| Calor específico | J/kg-K (BTU/lb-°F) | 419 (0.10) | 419 (0.10) | 419 (0.10) | 435 (0.104) | ~420 (0.10)² | ~420 (0.10)² |

Comparación de la aleación de zinc (Zamak 5) con materiales alternativos

| Métrica | Aleación de zinc (Zamak 5) | Aleación de aluminio (A380) | Aleación de magnesio (AZ91D) | Latón fundido (amarillo típico) |

Plásticos técnicos (General)

|

| Coste relativo (coste parcial)¹ | Moderado | Bajo a moderado | Moderado a alto | Alto a muy alto |

De bajo a alto (muy dependiente del volumen)

|

| Densidad (g/cm³) | Alta (~6,6) | Bajo (~2,7) | Muy bajo (~1,8) | Muy alta (~8,4-8,7) |

Muy bajo (~1,0 - 1,5+)

|

| Resistencia / Rigidez | Bien | Buena (excelente resistencia/peso) | De regular a buena (excelente resistencia/peso) | De bueno a excelente |

De mala a buena (muy variable)

|

| Temperatura máxima de servicio / Resistencia a la fluencia | Regular (Limitado >100°C) | Buena (utilizable ~200°C) | Regular (Limitado >120°C, depende de la aleación) | Excelente |

Deficiente a regular (muy variable)

|

| Colabilidad / Moldeabilidad | Excelente (cámara caliente, paredes delgadas, vida útil de la matriz, duración del ciclo, tolerancias) | Buena (cámara fría, buena fluidez, ciclos más lentos, vida más corta de la matriz) | Muy buena (cámara caliente posible, paredes finas, ciclos rápidos, necesita protección) | Regular (fundición a presión difícil, otros métodos más lentos) |

Excelente (moldeo por inyección, formas complejas, ciclos rápidos)

|

| Opciones de acabado (chapado, pintura, etc.) | Excelente (más fácil de chapar/acabar) | Bueno (Anodizado posible, necesita preparación para el chapado) | Regular (necesita tratamiento especial, riesgo de corrosión) | Excelente (se pule bien, se chapotea fácilmente) |

De regular a bueno (color integral, necesita detalles específicos para el chapado/pintura)

|

| Principales ventajas | Colabilidad, Acabado, Precisión dimensional, Coste moderado | Bajo peso, resistencia/peso, resistencia a la temperatura, coste | Menor peso, resistencia/peso, colabilidad (paredes finas) | Solidez, resistencia a la corrosión, propiedades portantes, estética |

Menor peso, bajo coste (alto volumen), flexibilidad de diseño, color integral

|

| Principales desventajas | Alta densidad, menor resistencia a la temperatura | Mayor coste/temperatura de procesado, menor vida útil de la matriz que el zinc | Coste, susceptibilidad a la corrosión, límites de temperatura, riesgo de inflamabilidad (fundido) | Fundición a presión de alto coste, alta densidad y dificultad |

Menor resistencia/rigidez, menor resistencia a la temperatura, fluencia

|

Procesos de fabricación de aleaciones de zinc

A. Fundición a presión

Fundición en cámara caliente:

El proceso que puede forzar la aleación de zinc fundido en la cavidad de la matriz para que adopte los perfiles del producto es una cámara caliente fundición inyectada de zinc. Utiliza sistemas de cuello de cisne y émbolo para hacer fluir el líquido.

Este proceso va bien para la fundición de metales con puntos de fusión más bajos. Por eso es adecuado para el zinc. Completa sus tiempos de ciclo de 50-100 disparos/hora.

Fundición a presión en cámara fría:

La fundición en cámara fría no es como la fundición en cámara caliente; se adapta a aleaciones con un punto de fusión más alto. Hay un horno independiente para fundir el metal y verterlo manualmente en la matriz.

Es mucho más lenta que la fundición en cámara caliente y puede producir de 20 a 40 disparos por hora. Sin embargo, hay menos contaminación por hierro en las aleaciones de fundición de zinc.

B. Colada por gravedad

En el proceso de fundición por gravedad, los metalúrgicos enfrían las piezas fundidas mediante convección natural. Para ello, crean velocidades de enfriamiento de 1-10 °C/s.

Se producen dendritas gruesas, que también reducen la resistencia a la tracción en comparación con los objetos fundidos a presión. Sin embargo, esto mantiene la ductilidad e incluso contribuye a mejorarla.

C. Fundición en arena

La forma más popular y sencilla de fundición es la fundición en arena. Se necesita menos mano de obra y solo menos pasos clave para fundir piezas de zinc.

Para ello, los fabricantes vierten zinc fundido en la matriz de lijado y esperan a que se enfríe. Entonces se abre el troquel para extraer la pieza acabada.

El moldeo en arena tarda muchas horas y se enfría lentamente alrededor de 0,1-1 °C/s. Esta es la razón de la gran formación de fases eutécticas. Las principales ventajas de las piezas fundidas en arena ZA27 son que tienen mejor estabilidad térmica que las fundidas a presión.

D. Acabado de superficies

La superficie es muy importante para mejorar la calidad y las propiedades de las aleaciones. Por ejemplo, la galvanoplastia (5-15μm de zinc-níquel) detiene la corrosión 5 veces mejor.

En caso de obtener un aspecto bonito, el recubrimiento en polvo(50-80μm) es valioso. También aumenta el número de aleaciones que sobreviven a pruebas de niebla salina de más de 500 horas como ASTM B117.

E. Mecanizado

La composición sin plomo de las aleaciones de zinc como Zamak 3 ofrece a 80% una mejor maquinabilidad que el latón de corte libre. También disminuye la rugosidad superficial entre 0,8 y 1,6 μm Ra.

Sin embargo, las aleaciones con alto contenido en cobre que contienen intermetálicos abrasivos, como Zamak 2, necesitan herramientas de metal duro para su mecanizado.

F. Reciclaje

Las aleaciones de zinc pueden reutilizarse una vez finalizada su vida útil, ya que contienen propiedades 100% reciclables. Se refunden a 420-450 °C. Se puede reducir la aparición de escoria hasta <2% del peso de la masa fundida centrándose en un fundido adecuado. La aleación también puede mantener sus propiedades mecánicas durante más de 7 ciclos de refundición.

Ventajas de las aleaciones de zinc

Relación coste-eficacia

Las aleaciones de zinc pueden ahorrar hasta 40-60% en comparación con el aluminio o el acero inoxidable para fabricar piezas de tamaño compacto. Suele costar 2,50-3,50/kg frente a los 5-8/kg de los sustitutos.

Además, la selección de opciones de fundición a presión hace que su precio sea más bajo. Pero los precios varían en función de los tipos de aleación, los proyectos u otras necesidades de fabricación.

Resistencia a la corrosión y durabilidad

El zamak puede sobrevivir más de 500 horas en pruebas de niebla salina en comparación con el acero dulce (10x). Por ejemplo, las aplicaciones de zinc de calidad marina corroen muy poco, hasta <0,1 mm/año en costera entornos.

Elevada relación resistencia/peso

Con una buena resistencia a la tracción, las piezas de aleaciones de zinc dan una densidad de 6,6-7,1 g/cm³. Permite una resistencia comparable. Que el hierro fundido tiene una densidad de 7,2 g/cm³. Para ello, funciona con un peso 20% inferior.

Capacidad de amortiguación

El zinc es útil para la fabricación de soportes de automóviles y bases de maquinaria. Esto se debe a que puede amortiguar 30% más vibraciones que otras alternativas como el aluminio. Reducen el ruido hasta 15-20 dB.

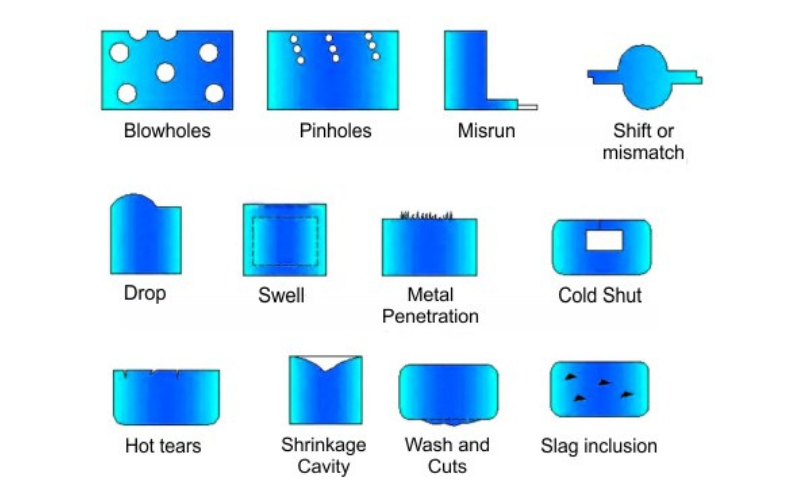

Retos y limitaciones de las aleaciones de zinc

Mecanismos de corrosión

Estas aleaciones pueden sufrir corrosión galvánica si hay metales más nobles, como el acero. Los ambientes ricos en cloruros provocan picaduras (0,1-0,3 mm/año).

Las aleaciones que contienen más aluminio tienen dificultades con la corrosión intergranular por encima de 60°C.

Rendimiento a altas temperaturas

Estas aleaciones pierden resistencia hasta 40% cuando se enfrentan a 150°C (Zamak) y 60% a 200°C (ZA-8). El engrosamiento microestructural que se produce debido a los ciclos térmicos desvía el cambio dimensional cada 100 ciclos.

Problemas de toxicidad

La exposición a humos de zinc provoca fiebre por humos metálicos. Además, la ventilación OSHA es importante para las trazas de cadmio. Es necesario utilizar EPI con filtros P100 y extracción de humos mientras se funde el zinc.

Resistencia a la fluencia

En ZA-27, la deformación por fluencia alcanza 0,5%, funcionando a 50 mpa después de 1000 horas. La mayoría de los diseños complejos reducen la tensión hasta el límite elástico. Utilizan refuerzos de costilla para manejar la deformación.

Conclusión

Las aleaciones de zinc desempeñan un papel muy importante en la fabricación de diversas aplicaciones. Son rentables, pero ofrecen una excelente colabilidad y resistencia a la corrosión. Como otros metales, tienen ciertas limitaciones, pero son versátiles y reciclables. Garantice la resistencia en diversos sectores industriales con el metal de su elección.

0 comentarios