Hasta la fecha se han desarrollado más de 25 aleaciones de zinc. Asimismo, las aleaciones de zinc tienen dos familias destacadas: las aleaciones zamak y za. Las aleaciones de zinc contribuyen significativamente a las piezas de fundición a presión. Por ejemplo, desde estaciones de carga de vehículos eléctricos (VE) hasta componentes de teléfonos inteligentes y muebles de diseño, la fundición a presión de zinc domina en todas partes.

Autores: Anurag A. Gadgil, Arya Bairoliya, y Balamurugan Parandhaman

Investigadores de la Universidad de Linköping han inventado una pila recargable de zinc-lignina. Este diseño es único y muy fiable, ya que tiene una vida útil de más de 8.000 ciclos de carga y descarga. Esta innovación tiene el potencial de ofrecer una fuente de almacenamiento de energía barata y duradera en zonas donde la electricidad escasea.

El auge de los vehículos eléctricos plantea retos únicos debido a la necesidad de componentes ligeros. Las aleaciones de zinc han mejorado la relación resistencia-peso. También se utilizan en carcasas de baterías de vehículos eléctricos y componentes de estaciones de carga.

Las aleaciones de zinc no son sólo aleaciones. Son ideales para muchas piezas industriales, como:

Industria del automóvil

- Tiradores de puerta

- Rejillas de radiador

- Biseles de instrumentos

- Componentes del motor

Bienes de consumo

- Piezas para electrodomésticos

- Herrajes para armarios

- Juguetes

Electrónica

- Mandos a distancia,

- Carcasas de altavoces para ordenador

- Blindaje contra interferencias electromagnéticas

Construcción

- Picaportes,

- Herrajes para ventanas

- Rmateriales de relleno

- Elementos arquitectónicos decorativos

Otras industrias

- artículos deportivos como palos de golf

En este artículo, aprenderemos sobre las aleaciones de zinc para fundición a presión, su proceso, materiales, ventajas, aplicaciones y tipos implicados.

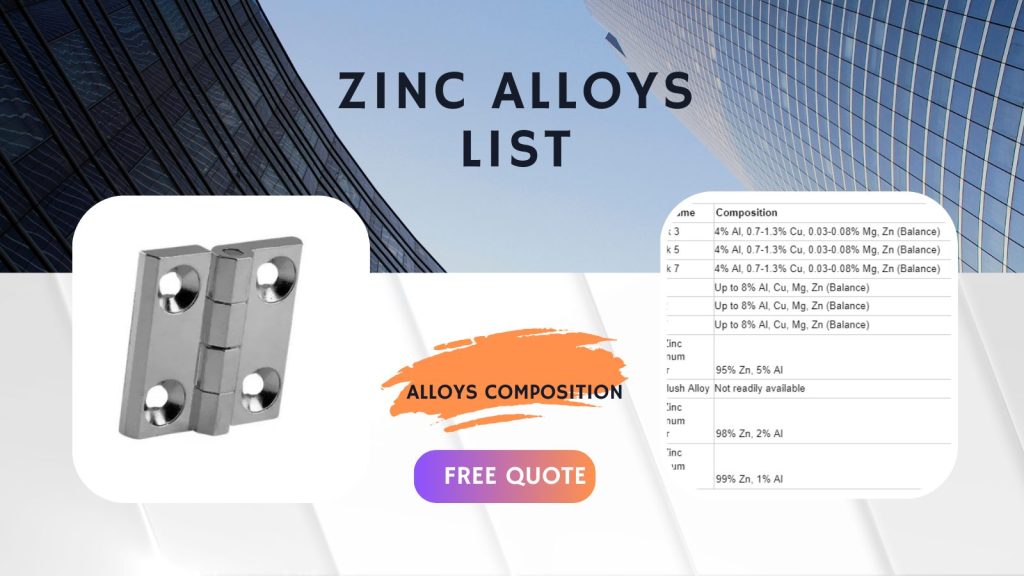

Lista completa de aleaciones de zinc (composición y ejemplos)

Aleaciones de zinc para componentes de fundición inyectada

Las aleaciones de zinc son materiales versátiles para componentes de fundición a presión. Por qué aleaciones de zinc?

- Excelente moldeabilidad

- Producción rápida

- Defectos mínimos de fundición

- Excelente estabilidad dimensional

- Buenas propiedades mecánicas

- Mayor resistencia

- Alta ductilidad

- Gran resistencia a los impactos

- Resistencia natural a la corrosión

- Excelente acabado superficial

- Rentable

¿Qué son las aleaciones de zinc?

Las aleaciones de zinc son un grupo versátil de metales. El zinc (Zn) es el elemento principal de las aleaciones de zinc. Las aleaciones de zinc también tienen otros elementos, cada uno con una naturaleza específica según la aplicación. He aquí un desglose de las combinaciones más habituales y sus resultados

Aleaciones populares de fundición a presión de zinc

Zamak y ZA son las familias más populares de aleaciones de zinc para fundición a presión. Cada una tiene composiciones estandarizadas. Las aleaciones Zamak suelen contener unos 4% de aluminio, mientras que las aleaciones ZA tienen un mayor contenido de aluminio (hasta 8%) para aumentar la resistencia.

Las aleaciones de zinc para fundición a presión se dividen en dos familias principales, cada una de las cuales responde a requisitos específicos:

Zamak compuesto (Zamak 3, 5 y 7)

Características:

Buena colabilidad

- La aleación de zamak es muy resistente a la fusión y fluye fácilmente en los moldes, lo que da lugar a formas más fuertes y paredes más finas.

- Esto permite ciclos de producción más rápidos y menos errores de fundición.

Resistencia y ductilidad equilibradas:

- Estas aleaciones ofrecen un buen equilibrio entre resistencia y flexibilidad.

- Son más resistentes que la mayoría de las aleaciones no metálicas de fundición a presión.

- Pueden soportar cargas descendentes, pero también tienen cierta resistencia.

Excelente resistencia a la corrosión

- Las aleaciones de zamak tienen una resistencia inherente a la corrosión.

- Pueden mejorarse aún más mediante chapado o cromado.

Usos comunes

Debido a su forma muy esférica, la pintura Zamac se utiliza ampliamente en diversas aplicaciones, por ejemplo

- Piezas de vehículos: tiradores de las puertas, rejillas del radiador, biseles de los instrumentos

- Consumibles: tiradores de grifos, piezas de electrodomésticos, herrajes para armarios y juguetes

- Electrónica: carcasa, disipadores y otros componentes

Aleaciones ZA (ZA-8, ZA-12, ZA-27)

Características

Mayor contenido de aluminio

- Las aleaciones ZA tienen un porcentaje significativamente mayor de aluminio (8%) que las aleaciones Zamak (alrededor de 4%).

Mayor fuerza y resistencia a la fluencia

- Un mayor contenido de aluminio aumenta la resistencia general de la aleación.

- También aumenta la resistencia a la fluencia, un material que cambia lentamente bajo una tensión constante.

Aplicaciones que requieren alta resistencia y resistencia a la fluencia

- La aleación ZA es la primera opción cuando la solidez y la resistencia a la deformación son factores importantes.

Usos comunes

- Piezas de vehículos: Accesorios como soportes y piezas de motor

- Accesorios: pomos, bisagras y cerraduras de puertas

- Equipamiento industrial: Materiales que requieren alta resistencia a la corrosión

Comparación de las propiedades de las aleaciones Zamak y ZA

He aquí una tabla comparativa de las principales características de las aleaciones Zamak y ZA:

Selección de la aleación de zinc adecuada

Elegir la aleación de zinc adecuada depende de sus prioridades. ¿Necesita estructuras difíciles y una producción rápida? Las aleaciones de zamak ganan con su asombrosa colabilidad.

Sin embargo, si la resistencia y la elasticidad son cruciales, elija aleaciones ZA. Soportan masas más pesadas y aguantan mejor la flexión, pero la fundición puede ser más complicada.

Considéralo:

- Zamak para objetos cotidianos como pomos de puertas

- Aleaciones ZA para elementos estructurales como soportes de automóviles

He aquí una tabla que resume las propiedades críticas de las aleaciones Zamak y ZA:

Ventajas de los componentes de fundición inyectada de zinc

La pieza de fundición a presión de zinc destaca en la industria manufacturera por su impresionante combinación de propiedades y ventajas económicas. He aquí lo que la hace tan popular:

- Punto de fusión bajo: El bajo punto de fusión del zinc (unos 380 °C) le permite fluir rápidamente en los moldes, creando formas espectaculares y paredes finas. Esto significa:

- Procesamiento más rápido: Los moldes se llenan más rápido, lo que acorta los procesos.

- Menos errores: El caudal más lento reduce las posibilidades de que los productos finales queden expuestos o se agrieten.

- Tolerancia fuerte: La fundición de zinc conserva su forma excepcionalmente bien tras el enfriamiento, lo que da lugar a piezas con un diseño uniforme y tolerancias estrictas. Esto elimina la necesidad de nuevos equipos, ahorrando tiempo y dinero.

Aleaciones de Zinc: Propiedades mecánicas

Resistencia y ductilidad

Las aleaciones de zinc proporcionan un equilibrio maravilloso. Son más resistentes que la mayoría de las aleaciones de fundición a presión no metálicas convencionales. Las aleaciones de zinc pueden soportar cargas más elevadas. Además, son ideales para aplicaciones que requieren resistencia.

Ventajas adicionales

Resistencia natural a la corrosión

El zinc proporciona una protección natural contra la corrosión, lo que lo hace adecuado para aplicaciones con agua o simples. Esta resistencia natural puede mejorarse aún más mediante chapado o cromado para una protección aún mayor, reduciendo en algunos casos la necesidad de revestimientos adicionales.

Conductividad térmica y eléctrica

La buena conductividad térmica del zinc lo convierte en un material ideal para disipadores de calor, ya que ayuda a evitar la disipación de calor en componentes electrónicos. Sus propiedades eléctricas también pueden ser útiles en algunas aplicaciones eléctricas.

Reciclable

El zinc es altamente reciclable. La chatarra del proceso de fundición a presión y el material de zinc viejo pueden reutilizarse, lo que contribuye a una producción sostenible.

Coste

El zinc en sí es relativamente rentable y el proceso de fundición a presión es eficaz. Esta combinación hace de la fundición a presión de zinc un proceso de producción en serie económicamente rentable.

En conclusión, las piezas de fundición a presión de zinc ofrecen grandes propiedades como:

- velocidad

- precisión

- fuerza

- asequibilidad

- respeto del medio ambiente

Esto la convierte en una solución versátil y valiosa para muchas aplicaciones en todos los sectores.

Proceso de fundición a presión de aleaciones de zinc

Los componentes de fundición a presión de zinc son un proceso de alta presión que convierte el zinc fundido en piezas uniformes y densas.

- Fundición en cámara caliente: Dar forma al zinc con rapidez La fundición a presión en cámara caliente es muy potente para las aleaciones de zinc debido a su bajo punto de fusión. He aquí cómo:

- Preparación de matrices y zinc fundido: Los moldes metálicos se limpian, engrasan y precalientan. Mientras tanto, el zinc fundido reposa en un horno de mantenimiento, listo para la fundición.

- Inyección a alta presión: Un émbolo introduce zinc fundido a alta presión en el molde, rellenando aún más detalles.

- Solidificación y expulsión: El zinc se enfría rápidamente y se solidifica, tomando la forma del molde. Una vez endurecido, el molde se abre y unos pasadores eyectores expulsan la nueva pieza fundida.

- Recorte y acabado: El material sobrante se retira del bebedero y del sobrante. La pieza fundida puede requerir un acabado adicional, como desbarbado, chapado o pintura.

- Ventaja de la cámara caliente: Este método proporciona tiempos de ciclo más rápidos porque el metal fundido está continuamente disponible, y la configuración del equipo es más sencilla que los métodos de cámara fría.

La ventaja de la fundición a presión sobre otros métodos

La fundición a presión ofrece claras ventajas sobre otros métodos de fundición:

- Alta producción y repetibilidad: La alta presión y la automatización permiten una producción rápida de piezas uniformes y de calidad.

- Formas complejas y tolerancias ajustadas: La fundición a presión destaca en la creación de formas intrincadas con paredes finas y tolerancias estrechas gracias a la precisión de las formas de los moldes y a las altas presiones de inyección.

La fundición a presión de aleaciones de zinc ofrece un método rápido y rentable de producir piezas resistentes y de alta calidad en grandes cantidades.

Aplicaciones de la fundición inyectada de zinc

Las piezas de fundición a presión de zinc se utilizan en diversos sectores. Veamos algunos ejemplos:

Industria del automóvil

La fundición a presión de zinc se utiliza ampliamente en la industria del automóvil para muchas aplicaciones. Las piezas de fundición a presión de zinc proporcionan a la industria del automóvil resistencia, precisión y ahorro de costes para componentes y piezas. A continuación se indican algunas de las aplicaciones más utilizadas.

- Soportes de motor

- Cárteres de transmisión

- Tiradores de puerta

- Pomos

- Biseles

- Soportes

Industria de consumo

Las piezas de fundición a presión de zinc tienen grandes ejemplos en la industria de consumo. La fundición a presión de zinc permite diseños complejos y bellos para productos de consumo. producir piezas de alta calidad para puertas, herrajes y muebles. El proceso proporciona productos duraderos y resistentes a la corrosión. Algunos ejemplos comunes son:

- Disipadores de calor

- Pomos de puerta

- Bisagras

- Piezas de mobiliario

Iluminación

Las piezas de fundición a presión de zinc tienen muchas ventajas en aplicaciones eléctricas. Las aleaciones de zinc son más resistentes que muchos plásticos u otras aleaciones metálicas. El zinc también tiene excelentes propiedades de apantallamiento electromagnético y amortiguación de vibraciones, ambas deseables para proteger los componentes eléctricos internos.

Algunos ejemplos comunes son:

- Iluminación

- Reflectores

Robótica

Existe una enorme demanda de componentes ligeros y funcionales que puedan soportar los movimientos repetitivos de los robots. La fundición a presión de zinc tiene la gran capacidad de producir formas complejas con una relación resistencia-peso. En la actualidad, se está investigando el uso de la fundición a presión de zinc en muchas piezas robóticas, como:

- Brazos robóticos,

- Pinzas

- Carcasa del sensor

Considerar la fundición a presión de zinc frente a la fundición a presión de aluminio

La elección de la fundición a presión de zinc o aluminio depende de sus prioridades. He aquí una tabla que resume las principales diferencias:

El zinc destaca por su estabilidad de forma y movimiento, mientras que el aluminio refuerza los componentes rígidos.

Conclusión

Las aleaciones de zinc brillan en la fundición a presión por su combinación ganadora de material y rentabilidad. Ofrecen excelentes propiedades, como:

- Buena resistencia

- Resistencia natural a la corrosión

- Capacidad de reciclaje

El proceso de fundición a presión ofrece piezas más precisas, velocidades de fabricación más rápidas y menos procesamiento posterior. Las aleaciones de zinc son ideales para la fabricación de grandes volúmenes en industrias. Estas aleaciones tienen una amplia gama de aplicaciones, desde la automoción hasta la electrónica de consumo. La fundición a presión de zinc está dando forma silenciosamente a nuestro mundo cotidiano.

Preguntas frecuentes

¿Se empañan las aleaciones de zinc?

Las aleaciones de zinc también son propensas al deslustre, pero no es como el hierro que se oxida. He aquí un desglose:

Barniz frente a óxido: El óxido es la corrosión asociada al hierro (Fe). El hierro se combina con el oxígeno y la humedad, y da lugar a óxido de hierro, lo que comúnmente se conoce como óxido. Esta sustancia roja y escamosa destruye el metal.

Corrosión de las aleaciones de zinc: Cuando se exponen a la atmósfera, las aleaciones de zinc reaccionan con el oxígeno para formar óxido de zinc. Esta capa ofrece cierta protección a las capas posteriores, pero se presenta en forma de una película blanca que estropea el acabado.

¿Qué es una aleación de cobre y zinc?

Otro nombre del latón es aleación de cobre y zinc. Es quizás uno de los tipos de aleaciones metálicas más utilizados y más flexibles que existen. El latón es una aleación producida a través de la combinación de cobre y zinc, siendo la proporción más cobre que zinc donde es alrededor de 66% de cobre y 34% de zinc.

¿Qué es una aleación de cobre y zinc crucigrama?

La solución del crucigrama para el término; una aleación de cobre y zinc sería LATÓN.

He aquí por qué:

Material: La aleación de cobre y zinc se denomina comúnmente latón.

Longitud del crucigrama: "Latón" es totalmente apropiado con cinco o seis letras, longitudes típicas para las respuestas de los crucigramas.

Aunque existen otras aleaciones a base de cobre, como la aleación de cobre y estaño conocida como bronce, la más común es el latón.

¿Qué es el metal de aleación de zinc?

El metal de aleación de zinc es un tipo de metal cuyo componente principal es el zinc, pero al que se añaden otros metales para mejorar sus propiedades. He aquí un desglose:

Zinc: La base de aleación que confiere al material un coste, un peso y una conformabilidad óptimos.

Elementos de aleación: Se trata generalmente de metales como el aluminio, el cobre, el magnesio y, a veces, el hierro. Cada elemento aporta propiedades específicas: Cada elemento aporta propiedades específicas:

Aluminio: Aumenta la resistencia, disminuye el punto de fusión y ayuda a la fundición.

Cobre: Mejora de propiedades como la resistencia, la resistencia a la corrosión y la maquinabilidad.

Magnesio: Mejora la estabilidad dimensional y la moldeabilidad.

Hierro Puede aumentar la fuerza y la resistencia a la corrosión, pero también puede hacer que la aleación se vuelva quebradiza cuando se utiliza en grandes cantidades.

¿Puede oxidarse la aleación de zinc?

Las aleaciones de zinc no se oxidan en sentido estricto porque la oxidación es una forma precisa de corrosión que se produce en el hierro. Sin embargo, las aleaciones de zinc no se oxidan; se corroen de forma diferente al acero. He aquí un desglose:

Óxido: El hierro (Fe) se combina con el oxígeno (O2) y la humedad (H2O) para producir óxido de hierro (Fe2O3), que generalmente se conoce como óxido. Esta sustancia roja y escamosa hace que el elemento pierda su resistencia.

Corrosión de aleaciones de zinc: Cuando se exponen a la atmósfera, las aleaciones de zinc pueden crear una capa de óxido de zinc, un compuesto de zinc y oxígeno. Esta capa protege contra la corrosión, pero da un tono blanco a la superficie que puede estropear el aspecto de la pieza.

0 comentarios