Para la fabricación de automóviles, la mejora de la eficiencia, el rendimiento y el peso son ahora necesidades clave más que opciones. La mayoría de estos logros son posibles gracias a la fundición a presión de aluminio. En concreto, la fundición a presión de aluminio para automoción es ahora vital para crear piezas resistentes y ligeras necesarias para todo tipo de vehículos, desde berlinas a camiones pesados. Dado que tanto la eficiencia eléctrica como la del combustible desempeñan un papel importante en la fabricación de automóviles, los ingenieros y fabricantes tienen que prestar más atención a las piezas de fundición para automóviles.

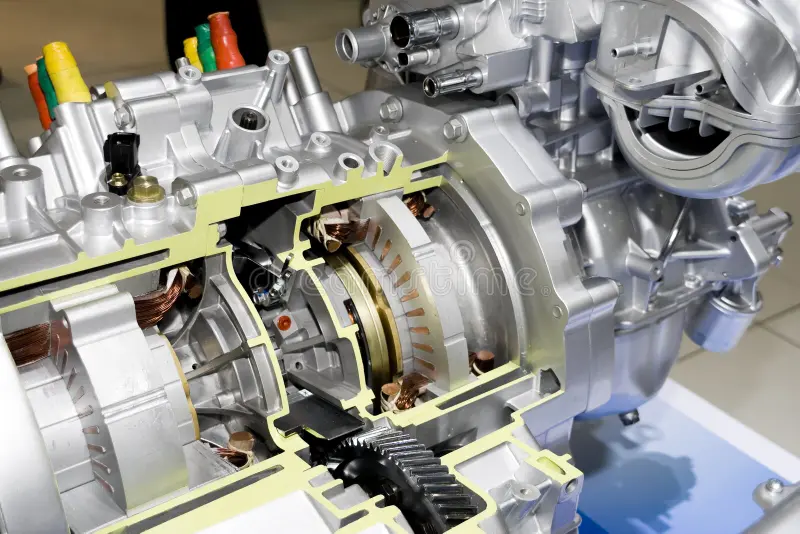

¿Qué es la fundición a presión de aluminio para automoción?

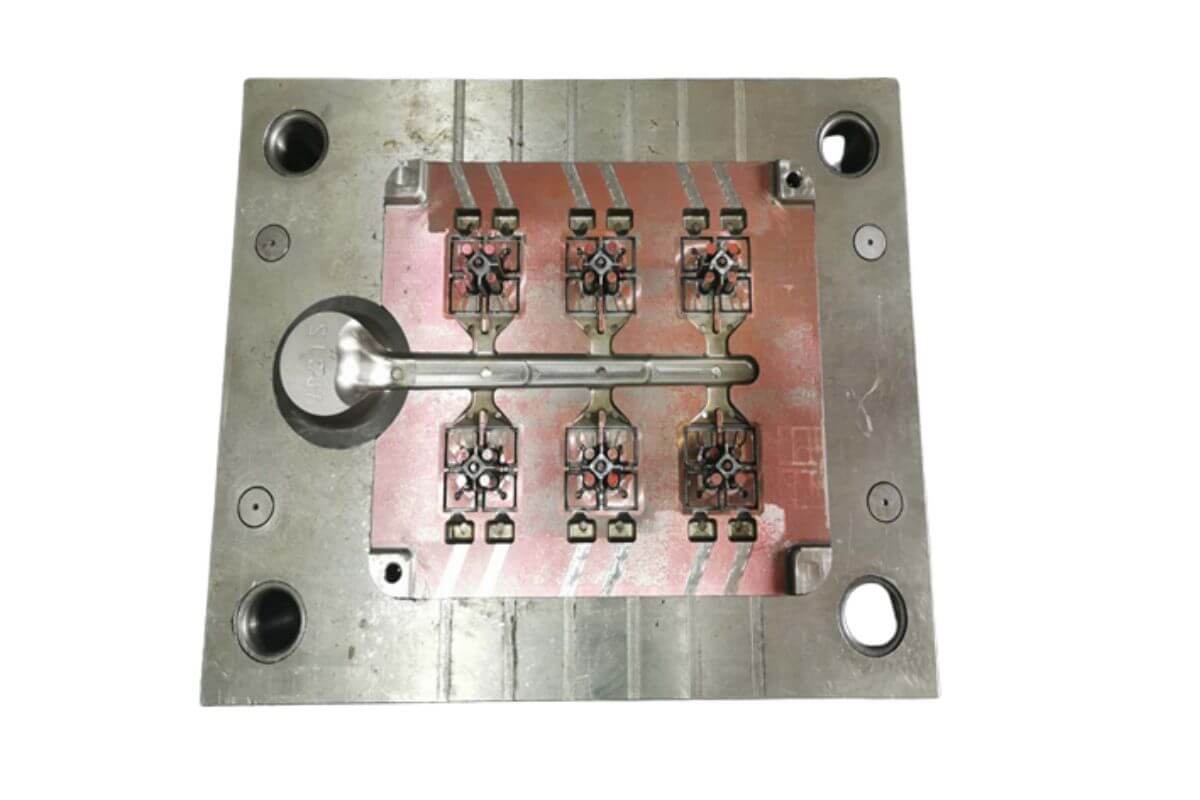

En fundición de aluminio a presión, el aluminio fundido se introduce en un molde de acero a alta presión. Una vez solidificado, el aluminio ofrece una pieza con la misma precisión y repetible siempre que sea necesario. Aunque las plantas de fabricación utilizan el control de calidad en todas partes, destaca su uso en el sector de la automoción.

Gracias a la fundición inyectada para automoción, los fabricantes pueden crear piezas resistentes y mucho más ligeras que otras similares de acero. Esto es fundamental para mejorar el consumo de combustible de los vehículos y reducir las emisiones nocivas.

Usos de la fundición inyectada para automoción

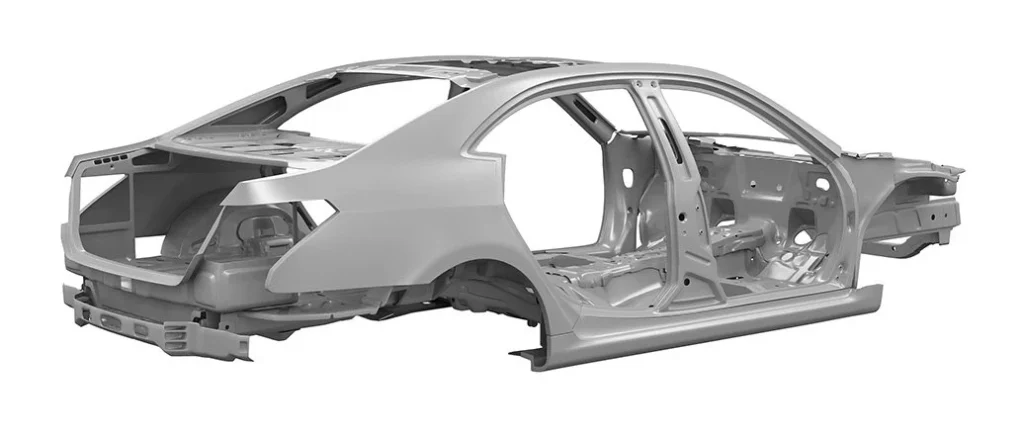

La creación de muchos componentes de vehículos depende hoy en día de la fundición a presión de aluminio. Esto incluye al menos:

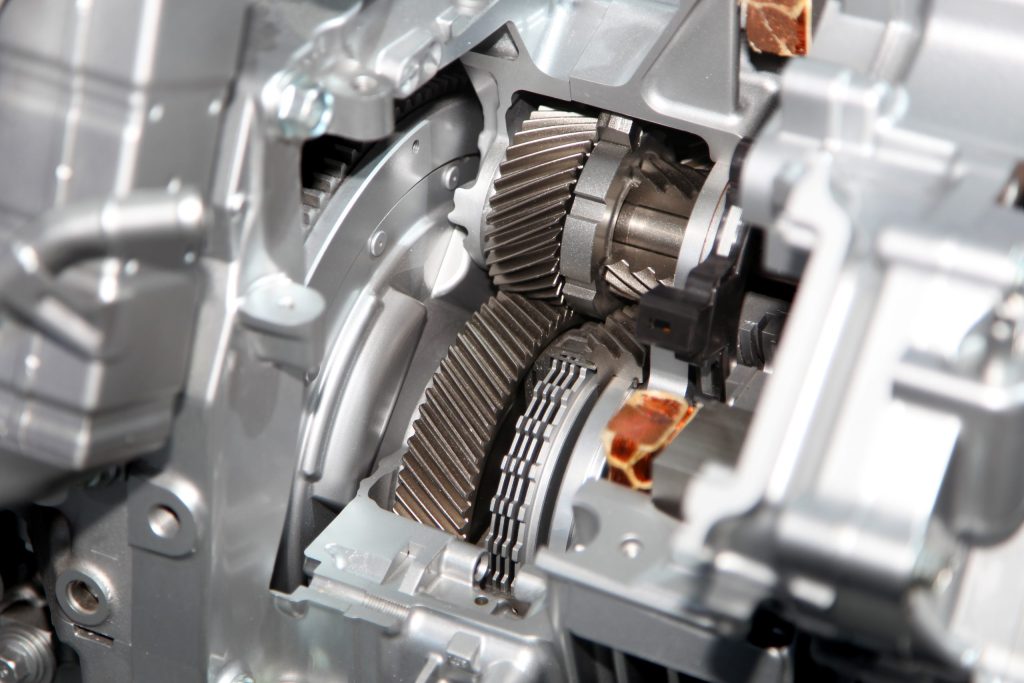

- Ambos tipos de transmisión

- La parte superior de los cilindros

- El maletero se denomina bloque motor.

- También conocidos como brazos de control son:

- Marcos que sostienen un edificio

Las piezas de automoción fundidas a presión son únicas porque pueden fabricarse con mayor precisión y pueden repetirse fácilmente. La capacidad de fabricar estructuras de paredes finas con diseños detallados que requieren muy poco mecanizado es una ventaja significativa.

Estabilidad y funcionamiento del marco

Los componentes críticos de los vehículos suelen elegirse como "piezas de fundición para automóviles" simplemente por su integridad estructural. Estas piezas ofrecen muchas ventajas, como ser fuertes mecánicamente, conducir bien el calor y no corroerse, cualidades necesarias en todas las piezas de un motor de automóvil. La fundición a alta presión garantiza que las piezas no se rompan bajo la presión del funcionamiento normal.

Con herramientas de simulación avanzadas, los ingenieros pueden crear "piezas de automoción de fundición a presión" que mejoran la forma en que los materiales se desplazan, se enfrían y se solidifican. Gracias a este control, las piezas presentan menos defectos, menos porosidad y mayor resistencia a la tensión.

¿Por qué aluminio?

El aluminio se utiliza porque cumple varias funciones importantes. Un tercio más ligero que el acero, el aluminio mejora directamente la eficiencia del combustible y ayuda a producir menos emisiones. Además de reducir el peso, el aluminio resiste el calor intenso y la corrosión, por lo que es el material idóneo para componentes en estos entornos.

Las aleaciones de aluminio más utilizadas en la fundición a presión de automóviles son A360, A380 y ADC12. Gracias a su química, estas aleaciones son resistentes, flexibles al aire y fáciles de verter en moldes. El suave mecanizado del aluminio abarata las tareas posteriores al mecanizado.

Cómo funciona la fabricación

Su flujo de trabajo de fundición a presión de aluminio para automoción tendrá los siguientes pasos:

- El diseño de un molde se hace a medida, siguiendo la geometría y el uso de la pieza.

- El aluminio se calienta y se introduce en una matriz a presiones de entre 10.000 y 30.000 psi.

- Una vez fabricada cada pieza, se enfría y solidifica en la matriz antes de ser liberada.

- En esta fase, se elimina el material sobrante (conocido como "flash") y la pieza puede volver a mecanizarse o recubrirse.

Gracias a la mejora de la automatización y la robótica, la fabricación de piezas de fundición para automóviles en grandes volúmenes requiere ahora menos trabajadores y garantiza la calidad en toda la cadena de suministro.

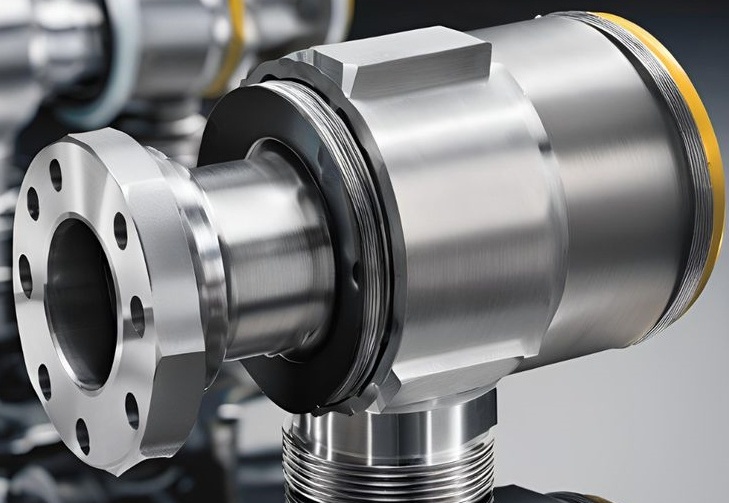

Diseño de sistemas técnicos y desarrollo de procesos

La forma en que los componentes de fundición a presión de aluminio rinden, duran y se ajustan a su diseño en la industria del automóvil depende en gran medida de lo bien que se gestione el proceso. Todos los puntos de control y actuación durante la fundición de aluminio a presión para automóviles deben diseñarse y verificarse cuidadosamente para garantizar que los productos cumplen las rigurosas normas de los fabricantes de automóviles de todo el mundo.

1. Presión de inyección

La presión en los procesos de fundición a alta presión se mantiene entre 100 MPa y 200 MPa (14.500 a 29.000 psi). La presión en componentes de gran tamaño, como carcasas de transmisión o bandejas de baterías, puede llegar a 250 MPa. El estudio requiere que la presión aumente a estos niveles.

- Rellena muy rápidamente las cavidades de paredes finas.

- Evitar que los alimentos se endurezcan antes de tiempo

- Elimina el gas del interior del metal y cualquier agujero o poro

La presión óptima se establece en función de los detalles de la pieza, el juego de troqueles y el grosor, lo que hace posible aplicaciones de automoción con paredes de 1,5 mm a 4 mm.

2. Control de las temperaturas de fusión y de todo el proceso de calentamiento

La fundición de aleaciones de aluminio, como A380, A36,0 y ADC1, suele realizarse a temperaturas de 660°C a 710°C. El control debe ser preciso porque, de lo contrario, puede producirse cualquier defecto, incluidos los mencionados anteriormente.

- Los cierres en frío están provocados por una temperatura muy baja.

- Demasiada contracción y aumento de las bolsas de aire (funcionamiento a una temperatura demasiado alta)

La temperatura del molde también es muy importante y suele oscilar entre 180 °C y 250 °C, con sistemas que funcionan con aceite o agua. Mantener constante la temperatura del molde detiene el desgaste prematuro de las matrices y garantiza que todas las piezas de una forma compleja salgan iguales.

3. Duración del ciclo

El tiempo de ciclo desempeña un papel importante tanto en la productividad como en el coste de la fundición a presión de aluminio para automoción de gran volumen. La mayoría de los proyectos se completan con un tiempo de ciclo medio de entre:

- Debe esperar que dure entre 25 y 45 segundos para estos componentes.

- Los revestimientos se aplican en 60-90 segundos en componentes principales como bastidores y cajas de baterías de vehículos eléctricos.

Este ciclo funciona de la siguiente manera:

- Para la inyección, utilice 0,1-0,3 segundos.

- Deje que sus dientes se expongan al flúor durante al menos dos segundos y no más de cinco.

- El método de solidificación difiere según los volúmenes de las piezas y los diseños de refrigeración

- El eyector inserta el troquel y pronto pulveriza el metal hacia fuera mientras gira la manivela.

El uso de programas informáticos de simulación es importante para acelerar la duración de los ciclos preservando al mismo tiempo la calidad de la producción.

4. Vida y cuidados regulares

Dependiendo de la complejidad de la pieza, el calor extremo en el molde y el tipo de acero para herramientas utilizado, un troquel en motores de automoción suele funcionar entre 100.000 y 200.000 disparos antes de ser sustituido. Cada 10.000-20.000 disparos, la máquina suele requerir mantenimiento para evitar fallos causados por:

- Fatiga causada por el calor

- Cracking

- Cuando la lluvia o el agua en movimiento eliminan secciones de sedimentos.

- Generación de destellos mágicos

Métodos de difusión como el PVD (Physical Vapor Deposition) o la nitruración se aplican regularmente para que las herramientas duren más.

5. 5. Regulación de la temperatura

La mejor forma de reducir el tiempo de ciclo y controlar el enfriamiento de las piezas es garantizar una refrigeración eficaz durante el proceso de fundición. La mayoría de las matrices actuales incluyen lo siguiente:

- Los canales de refrigeración en forma de geometría conformada permiten una gestión precisa de la temperatura.

- Los sistemas de deflectores y burbujeadores se utilizan para mantener las temperaturas de los puntos calientes localizados.

- Es posible controlar la temperatura del molde con termopares y sistemas de infrarrojos en tiempo real

Los sistemas avanzados mantienen la temperatura de cada sección de la matriz próxima a la misma cerrando el bucle y ajustando el suministro de agua o aceite repetidamente durante el funcionamiento.

6. Cómo se dimensionan y pesan las piezas

En la industria del automóvil existe una amplia gama de componentes de fundición a presión de pequeño y gran tamaño. Algunos ejemplos son:

| Pieza | Tamaño aprox. | Peso | Espesor de pared |

| Caja de transmisión | 500 x 400 x 300 mm | 8-12 kg | 3-5 mm |

| Soporte del motor | 250 x 180 x 90 mm | 1-2 kg | 3 mm |

| Bandeja de baterías (EV) | 1.200 x 1.000 x 100 mm | 15-25 kg | 2,5-4 mm |

| Soporte o brazo de enlace | 150 x 80 x 50 mm | 0,3-0,6 kg | 2 mm |

En estas piezas, el diseño para la fabricación (DFM) es especialmente importante, ya que las fundiciones de paredes finas suelen ser complicadas con otros métodos, pero sencillas con la fundición a alta presión.

7. Tolerancias dimensionales

La fundición a presión permite fabricar componentes de alta precisión. En la fundición a presión de aluminio suelen obtenerse tolerancias de +/- 0,1 mm a +/- 2,5 mm.

- Para longitudes inferiores a 25 mm, las tolerancias no superan ±0,1 mm.

- ±0,2 mm cuando se aplica a elementos con dimensiones de 25 a 100 mm

- La planitud puede mantenerse tan baja como 0,3 mm a lo largo de 300 mm

- Todos los asientos de los rodamientos deben tener una tolerancia de redondez de 0,05 mm.

El mecanizado CNC o el escariado pueden omitirse a menos que la superficie de ajuste sea un engranaje, un alojamiento para rodamientos o una zona de sellado crítica.

8. El propósito es también manejar el control de la porosidad y los sistemas de vacío.

En la fundición a presión, la porosidad suele convertirse en un problema importante. Por este motivo, en la mayoría de las células de producción de automóviles se utilizan actualmente fundidores a presión asistidos por vacío para eliminar el aire de la cavidad de la matriz antes de añadir el metal líquido. La mayoría de los sistemas de vacío se ajustan entre 30 y 80 mbar.

- Disminuye las posibilidades de que queden atrapadas bolsas de gas

- Facilita la unión por soldadura de piezas de fundición

- Ayuda a mejorar la resistencia frente a cargas repetidas

Los defectos porosos se eliminan casi por completo en las piezas de estructura crítica mediante los procesos de fundición por compresión y refusión.

9. Selección de aleaciones

Todas las aleaciones aplicadas en la fundición a presión de automóviles desempeñan distintas funciones.

- A380: Se encuentra en el mayor número; fácil de moldear en piezas, fuerte y tiene una gran capacidad para conducir el calor.

- El A360 ofrece una mayor resistencia a la corrosión, por lo que suele utilizarse para aplicaciones de ingeniería de alto rendimiento.

- ADC12: Muy conocido en Asia porque funciona de forma similar al A380; sin embargo, es más suave y maquina con facilidad.

- El AlSi10Mg se emplea en piezas EV por sus propiedades de resistencia y alargamiento.

La microestructura se modifica deliberadamente añadiendo TiB₂ y utilizando fases eutécticas de silicio modificadas, que mejoran la ductilidad.

Tecnología avanzada para la integración de procesos

Las fundiciones actuales están conectando la fundición a presión de aluminio con tecnología como sensores en el molde, bucle cerrado y gemelos digitales. Estos sistemas permiten mejorar o impulsar sus campañas en tiempo real.

- Datos que muestran las velocidades de inyección de la primera y la segunda etapa

- Lo bien que lubrica el molde

- Velocidad del émbolo

- Controla cuidadosamente el tiempo que mantienes la presión.

Este control tan preciso permite que los procesos se repitan con facilidad y reduce la cantidad de piezas desechadas en los programas de automoción que necesitan millones de "piezas de automoción fundidas a presión" cada año.

Propiedades y procesos de endurecimiento de las aleaciones de aluminio

El conocimiento de la metalurgia de las aleaciones de aluminio es necesario para garantizar buenos resultados con la fundición a presión. Cuando el aluminio se somete a inyección a alta presión y enfriamiento rápido, se congela tan rápido que la solidificación no está en equilibrio, lo que da forma a la microestructura, las propiedades y los defectos del metal.

Indicadores importantes utilizados en la solidificación.

- El tiempo necesario para la solidificación oscila entre 1,5 y 8 segundos, dependiendo del grosor de la colada y de lo rápido que se enfríe.

- El tamaño de grano se mide entre 5 y 50 µm y se ve afectado por la velocidad de enfriamiento y por los refinadores de grano.

- En aplicaciones resistentes, la distancia entre los brazos dendríticos secundarios debe ser inferior a 30 µm para obtener un mejor comportamiento a la tracción y a la fatiga.

- Los refinadores de grano del tipo Al-Ti-B son útiles porque hacen que las herramientas sean más resistentes y menos porosas. Además, el silicio eutéctico de las aleaciones Al-Si se refina con Sr (estroncio), lo que mejora su capacidad para ser moldeado o estirado.

Problemas comunes y sus soluciones

Sin embargo, la fundición de aluminio a presión sigue dando lugar a un pequeño número de defectos. Descubrir las principales razones de los errores y seleccionar las soluciones adecuadas hace que la garantía de calidad en automoción sea eficiente.

| Defecto | Causa | Mitigación |

| Porosidad del gas | Aire atrapado, ventilación inadecuada | Utiliza fundición a presión en vacío, optimiza el diseño del respiradero |

| Cierres fríos | Baja temperatura de fusión o de la matriz, flujo deficiente | Aumentar la temperatura, rediseñar la ubicación de la puerta |

| Porosidad de contracción | Solidificación desigual, secciones gruesas | Modificar los canales de refrigeración, añadir alimentadores |

| Flash | Presión excesiva o matriz desgastada | Mantener la matriz, optimizar la sujeción |

| Soldadura de matrices | Adherencia de la aleación a la matriz | Utilizar un recubrimiento adecuado de la matriz y controlar la temperatura |

| Incluye | Contaminación por óxido, fusión sucia | Utilizar desgasificación (burbujeo de Ar), filtración |

Los estudios CpK y los diagramas de Pareto se utilizan con regularidad para averiguar dónde se producen los defectos y clasificar las acciones necesarias para solucionarlos.

Simulación y revisión del diseño de la matriz

Actualmente, los flujos avanzados de fundición a presión se construyen en torno a herramientas CAE (ingeniería asistida por ordenador). Los ingenieros realizan pruebas digitales de sus diseños con software antes de fabricar ninguna pieza.

Muchos desarrolladores utilizan plataformas de software muy conocidas.

- MAGMASoft

- Colada Flow-3D

- ProCAST

- AnyCasting

Modelo de simulación:

- El comportamiento del aluminio fundido en movimiento

- El movimiento del borde sólido del polímero y el cambio de temperatura en toda la masa fundida

- Probabilidad de porosidad

- Las formas en que el aire queda atrapado en la tubería

- Tensión y flexión que permanecen en el molde después de producir la pieza

Con la iteración virtual, los diseñadores de troqueles detectan y resuelven los problemas sin necesidad de fabricar el utillaje, lo que ayuda a ahorrar tiempo y dinero tanto en el prototipo como en la producción.

El campo de la ingeniería de superficies, seguido del postprocesamiento

Aunque la fundición a presión da como resultado una forma y un aspecto excelentes (Ra ~1,6-3,2 µm), muchas veces es necesario aplicar tratamientos superficiales adicionales por razones de uso o de aspecto.

Postprocesos comunes:

- El granallado ayuda a eliminar las incrustaciones de óxido y rebabas.

- Las zonas estrechamente controladas, como los taladros y las superficies de planitud crítica, se realizan con mecanizado CNC.

- Aumenta la resistencia a la corrosión en chasis o piezas exteriores y se anodiza.

- Añade resistencia y un buen acabado a la parte visible de la moto.

- Impregnación: Relleno de pequeños orificios con resina para sellar una pieza de modo que los fluidos no puedan atravesarla (como los cárteres de aceite).

Aspectos a tener en cuenta durante el montaje y la unión

Las piezas de aluminio fundido a presión suelen entrar en contacto con otros metales, materiales plásticos o diversos conjuntos electrónicos. Los equipos de ingeniería tienen que incluir:

- Una diferencia en el CET de los materiales

- El peligro de corrosión galvánica, asociado sobre todo a las fijaciones de magnesio y acero.

- Las aleaciones con alto contenido en silicio, como la A380, son difíciles de soldar.

- La mayoría de las veces, los insertos roscados se colocan con calor o ultrasonidos, ya que el aluminio es muy blando.

- Los ensamblajes estructurales pueden soldarse mediante soldadura de espárragos, unión con adhesivo o mediante soldadura por fricción (FSW).

Además, el blindaje EMI de las carcasas de las baterías y los motores de los vehículos eléctricos puede aplicarse mediante chapado o revestimiento directo.

Células de colada en planta y automatización

Las fundiciones de automóviles disponen de células automatizadas de fundición a presión que realizan operaciones tanto a alta velocidad como controladas.

- La capacidad de fundición a presión en cámara fría oscila entre 350 y 4.000 toneladas de fuerza de cierre.

- Se denominan brazos robotizados de extracción de piezas.

- Los pulverizadores de lubricación son un tipo de equipo.

- Sistemas de vacío

- Paneles de control activos en tiempo real

Todas las células están diseñadas para seguir la cadencia y la OEE y, de media, producen entre 250 y 500 piezas por hora, en función del tamaño de los componentes.

Los perfilómetros láser, las sondas de corrientes de Foucault y las cámaras de visión se utilizan en línea para comprobar que sólo las piezas conformes se envían a las operaciones posteriores.

Industria de normas y certificaciones

Al cumplir las normas internacionales, se garantiza que los componentes de automoción fundidos a presión satisfacen tanto los requisitos de rendimiento como los de seguridad. A menudo, estos resultados se mencionan en:

- Las tolerancias de fundición se explican en la norma ISO 8062.

- La gestión de la calidad en automoción está cubierta por la norma IATF 16949.

- La norma ASTM B85 es la norma oficial para las fundiciones a presión de aleaciones de aluminio.

- Las composiciones químicas forman parte de SAE J452.

- El Proceso de Aprobación de Piezas de Producción, o PPAP, forma parte del sistema AIAG.

Los soportes del sistema de frenos y los nodos de la suspensión son piezas tan críticas para la seguridad que deben utilizarse el escaneado CT y la trazabilidad completa.

¿Cómo ayuda a la industria la fundición de aluminio para automoción?

1. Reducción de peso

Cuanto menos peso lleve su vehículo, más eficiente será su combustible y menor será su emisión de carbono. Con piezas de aluminio fabricadas mediante "fundición a presión para automoción", el vehículo acaba pesando menos, pero no es menos resistente ni menos útil.

2. Máxima eficacia de producción

La producción en serie de componentes se realiza mejor con la fundición a presión. Una vez fabricadas las matrices, las piezas producidas pueden ser cientos de miles con muy pocos cambios. Por eso, el uso de la fundición a presión para piezas de automoción es una solución rentable para la fabricación de automóviles a gran escala.

3. Precisión dimensional

Los productos de fundición a presión de aluminio tienen un alto nivel de precisión, por lo que hay poco que mecanizar después de la fundición. En consecuencia, aumenta la productividad de la línea y disminuyen los costes de producción.

4. Flexibilidad de diseño

Gracias a los programas actuales de CAD y simulación, los diseñadores pueden crear piezas complejas que pueden utilizarse y fabricarse a la vez. Este alto grado de flexibilidad en el diseño significa que los ingenieros pueden fusionar varias piezas en una sola fundición, reduciendo tanto su peso como el tiempo necesario para el montaje.

Cuidar el medio ambiente y reciclar

Los fabricantes de automóviles prestan cada vez más atención a la sostenibilidad. En este sentido, el aluminio también muestra un gran rendimiento. Alrededor de 90% del aluminio que se funde a presión puede reciclarse. La chatarra procedente de la creación de "piezas fundidas para automóviles" puede fundirse una vez más y seguir funcionando tan bien como la primera vez.

La fundición a presión de piezas de automóvil con aluminio reciclado reduce en gran medida el impacto medioambiental de la industria, ya que sólo necesita 5% de la energía empleada para fabricar aluminio primario.

Problemas de la industria

Sin embargo, hay algunos problemas fundición de aluminio para automoción. El desgaste, la porosidad y la fatiga térmica son problemas habituales que pueden reducir tanto la calidad de las piezas como la vida útil de las herramientas. Aun así, los nuevos estudios y avances en fundición inyectada en vacío, fundición por compresión y mejores recubrimientos de moldes ayudan regularmente a resolver estas dificultades.

El sector de la fundición inyectada para automóviles parece destinado a crecer, en gran medida porque los fabricantes de vehículos eléctricos confían en el aluminio inyectado para sus baterías, motores y piezas del chasis. Tesla y otras empresas han demostrado que el giga-casting puede producir grandes piezas de vehículos con una sola máquina de fundición a presión, lo que reduce el número de piezas necesarias y acelera el montaje.

El crecimiento de la industria automovilística dependerá de los logros de la fundición, que ofrece innovación al aunar calidad mecánica y ligereza.

Conclusión

Hoy en día, los fabricantes de automóviles siempre buscan formas de aumentar el rendimiento de sus vehículos, ahorrar dinero y proteger el medio ambiente. La fundición a presión de aluminio para automoción es el método preferido para fabricar piezas resistentes y ligeras en grandes volúmenes. Con la ayuda de la fundición a presión de piezas de automoción, los fabricantes de automóviles pueden conseguir un mayor ahorro de combustible, un mejor manejo y simplificar su proceso de producción. La fundición a presión de piezas de automoción se está utilizando estratégicamente, no como una moda, sino como un cambio clave en la forma de crear los vehículos actuales. Con cada inyección a alta presión, las piezas de fundición para automóviles cambian el rumbo de la movilidad, desde las piezas de la cadena cinemática y el chasis.

Preguntas frecuentes

1. ¿Cuál es la temperatura habitual a la que funciona la fundición a presión de aluminio en automoción?

Las temperaturas para la fundición de aleaciones de aluminio oscilan entre 660°C y 710°C según su tipo. La estabilidad dimensional y una solidificación óptima exigen un control de las temperaturas de la matriz en torno a los 180°C a 250°C.

2. ¿Qué tipos de defectos aparecen en las piezas de fundición inyectada de automoción y cómo se gestionan?

Ejemplos habituales de defectos son la porosidad del gas, los cierres en frío y las cavidades de contracción. Algunos de estos problemas se solucionan con fundición asistida por vacío, un cuidadoso diseño de las compuertas, un control preciso de la temperatura y programas de simulación durante el proceso de fabricación de las matrices.

3. ¿Cuánto se aproximan las piezas de aluminio fundido a presión a las dimensiones exactas?

La fundición a presión a alta presión da lugar a tolerancias de ±0,1 mm para dimensiones inferiores a 25 mm y de ±0,2 mm para las superiores. Los conjuntos de automoción exigen un control muy estricto de la planitud y la concentricidad.

4. ¿Pueden utilizarse piezas de fundición inyectada de aluminio en el diseño de vehículos eléctricos (VE)?

Sí, gracias a su ligereza, conductividad térmica y capacidad de reciclaje, el aluminio fundido se utiliza en los vehículos eléctricos como carcasas de baterías, motores e inversores.

5. ¿Qué aleaciones se utilizan con más frecuencia para fabricar piezas de fundición inyectada para automóviles?

Las aleaciones más populares son A380, ADC12 y AlSi10Mg. Por su buena fundición, su buena relación resistencia-peso y su resistencia a la corrosión, son perfectas para piezas de automóviles de alto rendimiento.

0 comentarios