Un ejemplo importante es el uso de aluminio fundido a presión chasis, que ha desempeñado un papel clave. Resistente, preciso y ligero, este componente suele ser elegido por fabricantes de muchas industrias. Hoy en día, cuando el mundo industrial se mueve con rapidez, es importante que todo sea eficiente, funcione bien y sea fiable. Las empresas del sector automovilístico y aeroespacial están interesadas en soluciones ligeras, fiables y respetuosas con el medio ambiente.

La fundición a presión y su lugar en la fabricación de chasis

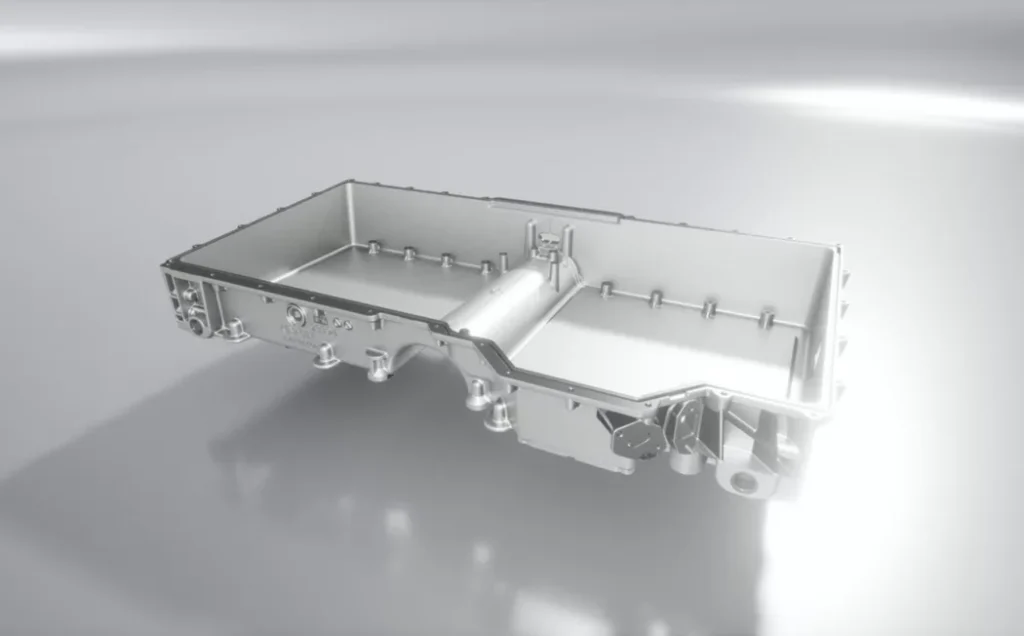

En la fundición a presión, se introduce metal fundido a presión en la cavidad de un molde. Una vez que el metal se ha enfriado y solidificado en el interior del molde, se le imprime la forma del molde y el componente queda muy preciso y bien fabricado. Por su ligereza y resistencia a la corrosión, el aluminio es el material más elegido para esta técnica.

Mediante moldeo por inyección, se fabrica un chasis de fundición a presión llenando el molde con aluminio fundido. El componente acaba siendo resistente, ligero y de calidad muy constante. Es muy importante en automoción, robótica, electrónica y aeroespacial, ya que elementos como las piezas de suspensión y los bastidores deben ser tan flexibles como exactos.

Chasis de aluminio fundido a presión: Razones para elegirlo

Por una serie de buenas razones, el aluminio suele imponerse en el uso de metales para estructuras. Las razones son claras en cuanto a por qué este material es muy preferido para los chasis hechos por fundición a presión de aluminio:

- Para usos en los que un menor peso es importante para el rendimiento, como ocurre con los vehículos eléctricos y los drones, el aluminio es muy útil por su gran potencia para su tamaño.

- Debido a la capa de óxido que desarrolla, el aluminio no se ve afectado fácilmente por la corrosión del mismo modo que el acero. Los componentes durarán más, incluso en condiciones meteorológicas adversas.

- Dado que el calor generado por algunos componentes electrónicos se controla fácilmente, el aluminio es ideal para sus carcasas y chasis.

- El aluminio puede reciclarse en su totalidad, por lo que sus propiedades siguen siendo las mismas y favorecen la sostenibilidad de la fabricación moderna.

Este diseño del chasis de fundición a presión de aluminio significa que es útil, bueno para el medio ambiente y rentable con el paso del tiempo.

¿Qué es un chasis de aluminio?

Un chasis fabricado principalmente en aluminio es la base o armazón de dispositivos, vehículos y máquinas que sujeta y soporta sus componentes. Es el soporte principal, que proporciona resistencia, rigidez y alineación a todas las demás piezas conectadas.

Puntos importantes sobre el chasis de aluminio:

- El aluminio y sus aleaciones, conocidas por su resistencia e ingravidez, constituyen el aluminio.

- Desempeña un papel fundamental al dar fuerza al resto del vehículo, máquina o dispositivo, incluidos el motor, la electrónica y la suspensión.

- En coches, motos, drones, robots, ordenadores portátiles, máquinas industriales y aeroespaciales.

¿Por qué el aluminio es un buen material para un chasis?

- Eficiente en combustible: Su ligereza ayuda a que el coche consuma menos combustible y facilita el desplazamiento de los componentes electrónicos.

- No se corroe tan fácilmente: El acero inoxidable es más resistente a la oxidación y la corrosión, lo que ayuda en lugares al aire libre o con mucha humedad.

- Duradero y no pesado: No abulta mucho porque es muy fuerte y rígido.

- Quitar el calor: Una buena transferencia de temperatura ayuda a manejar el calor de las piezas electrónicas y del motor.

- Calidad: El metal no pierde su calidad tras ser reciclado, por lo que es mejor para el medio ambiente.

Usos comunes del chasis de aluminio

| Industria | Ejemplo de uso |

| Automoción | Bastidores de vehículos, bandejas de baterías de VE |

| Electrónica | Carcasas de portátiles y smartphones |

| Aeroespacial | Esqueletos de drones y vehículos aéreos no tripulados |

| Robótica | Bases para robots y marcos estructurales |

| Industrial | Carcasas y armarios de máquinas |

En general, un chasis de aluminio es respetado por ser fuerte, ligero y resistente a los daños del medio ambiente, lo que lo convierte en la mejor opción para muchas industrias.

Reduce la dificultad al cablear y construir en chasis de aluminio

Disponer de un chasis de aluminio en vehículos, robótica y electrónica reduce el número de pasos necesarios para fabricar el producto y su cableado. He aquí cómo:

Disponer de un chasis de aluminio en vehículos, robótica y electrónica reduce el número de pasos necesarios para fabricar el producto y su cableado. He aquí cómo:

1. Componentes de diseño integrados

Los chasis de aluminio fabricados por fundición a presión permiten ahora incluir canales, soportes y abrazaderas en el diseño. Gracias a estas características, es posible:

- El tendido de hilos y cables es muy sencillo.

- Hay lugares de sujeción integrados en el sistema para micrófonos, altavoces y cámaras.

- Menos necesidad de utilizar fijaciones adicionales, soportes o taladrar agujeros

La automatización del proceso simplifica, acelera y abarata la construcción y el montaje.

2. Ligero para facilitar su manejo

Como el aluminio es más ligero, el chasis también lo es, lo que facilita su montaje. De este modo, no se sobrecarga a los trabajadores ni a los robots, ya que el montaje es más rápido:

- Mazos de cables

- Sensores

- Unidades de control

3. Excelente maquinabilidad

Como el aluminio es flexible, resulta más sencillo de cortar, taladrar y roscar que los metales más duros. Esto simplifica:

- Poner agujeros o ranuras donde se guardan los cables

- Cambiar el marco durante el desarrollo o al reparar el robot

- Trabajar sobre la estructura de forma que los pasacables o conectores queden bien insertados, pero sin debilitarla.

4. Conductividad térmica y eléctrica

El calor y la electricidad se mueven fácilmente a través del aluminio de forma natural. El metal no suele manejar la electricidad, pero su cualidad de disipar el calor protege los cables y los componentes electrónicos de los daños causados por el calor.

- Los componentes de potencia se deshacen del calor mucho más rápido

- Las partes del cableado que se mantienen dentro del chasis evitan el sobrecalentamiento, lo que reduce la posibilidad de averías.

5. La resistencia a la corrosión prolonga la vida útil del cableado

Como el aluminio es resistente a la corrosión, es probable que las piezas que conectan los cables y el chasis duren más. Esto significa:

- Se detectan menos problemas relacionados con la toma de tierra

- Hay menos posibilidades de que se produzcan cortocircuitos gracias a la protección contra el óxido o la corrosión

- Mejores resultados en condiciones desfavorables

Materiales importantes para fabricar chasis de aluminio

Elegir materiales con la mayor resistencia, ligereza y durabilidad constituye la primera parte de la fabricación de un chasis de aluminio. Son muy importantes en campos como la automoción, la industria aeroespacial, la electrónica y la robótica, que necesitan altas prestaciones.

Elegir materiales con la mayor resistencia, ligereza y durabilidad constituye la primera parte de la fabricación de un chasis de aluminio. Son muy importantes en campos como la automoción, la industria aeroespacial, la electrónica y la robótica, que necesitan altas prestaciones.

He aquí las principales materias primas y el papel que desempeñan en la construcción de un chasis de aluminio:

1. La primera forma de aluminio es un bloque grande o un tocho

El proceso comienza utilizando el método Bayer para producir alúmina a partir de la bauxita y, a continuación, mediante electrólisis, obtener aluminio puro (véase el diagrama).

- Se presenta en lingotes, tochos o fundidos para su uso.

- La finalidad del material de la carrocería es servir de base para el chasis. Se funde y utiliza fundición, extrusión o mecanizado para darle forma.

2. Aleaciones de aluminio

Como el aluminio puro no es suficientemente fuerte, se mezcla con otras sustancias para fabricar aleaciones de aluminio. Están diseñadas para proporcionar factores mecánicos mejorados, por ejemplo, son fuertes, tenaces y resistentes a la corrosión.

Los elementos que se añaden con frecuencia a los metales puros se conocen como elementos de aleación.

| Elemento de aleación | Función |

| Silicio (Si) | Mejora la fluidez y la moldeabilidad (utilizado en fundición a presión) |

| Magnesio (Mg) | Aumenta la solidez y la resistencia a la corrosión |

| Cobre (Cu) | Mejora la resistencia y la maquinabilidad |

| Zinc (Zn) | Aumenta la resistencia a la tracción (común en aplicaciones aeroespaciales) |

| Manganeso (Mn) | Aumenta la resistencia al desgaste y la tenacidad |

Para el chasis, las aleaciones de aluminio más populares son:

El A380 es bueno para la fundición a presión porque tiene buena resistencia, un flujo suave y es menos propenso a la corrosión.

A veces, los tubos extruidos para bastidores de chasis se benefician de la soldabilidad y la durabilidad.

El acero 7075 es muy robusto y ligero; suele elegirse para la industria aeroespacial y los vehículos de altas prestaciones.

3. Aluminio reciclado

El reciclaje de latas de aluminio, vehículos viejos y edificios antiguos ayuda a suministrar una buena parte del aluminio en bruto necesario para los chasis.

Beneficio: Necesita 5% de la energía del aluminio primario, por lo que abarata costes y es sostenible.

El aluminio puede reciclarse sin perder ninguna de sus importantes características físicas, y eso lo convierte en una opción perfecta para las estructuras.

4. Lubricantes y agentes utilizados para el desmoldeo (para la fundición a presión)

Se aplica en la fundición a presión de aluminio para su:

- Mantenga los mohos alejados de zonas muy calientes.

- Compruebe que la pieza de fundición se desliza con facilidad.

- Mejora la suavidad y el aspecto de la muestra.

No están incluidos en lo que se ve, pero ayudan a que el trabajo vaya sobre ruedas.

5. Productos químicos para el tratamiento de superficies (opcional)

Como siguiente paso, el chasis de aluminio podría tratarse mediante anodizado, recubrimiento en polvo o chapado para obtener propiedades como:

- Resistencia a la corrosión

- Aislamiento eléctrico

- Mejora estética

En estos tratamientos se utilizan materias primas como ácidos, colorantes, resinas o sales metálicas.

Resumen

Los chasis de aluminio se fabrican principalmente de:

- El aluminio se obtiene primero de la bauxita.

- Aleaciones de aluminio (A380, 6061, 7075, etc.)

- Aluminio reciclado

- Aditivos químicos o físicos, así como lubricantes utilizados para la fundición.

- Los tratamientos (tanto de protección como estéticos) aplicados a la superficie se conocen como productos químicos de tratamiento de superficies.

Todos ellos se combinan para construir un armazón ligero y robusto para todo, desde coches hasta ordenadores portátiles.

La fabricación de chasis de aluminio necesita herramientas

1. Las máquinas de fundición a presión se utilizan

Son extremadamente importantes para hacer una fundición de aluminio chasis. El sistema hidráulico de la máquina presiona el aluminio fundido en un molde de acero a presión, que da forma al bastidor. Por su alto punto de fusión, la mayoría de las máquinas de fundición a presión de cámara fría están hechas para aluminio.

2. Moldes o matrices

Durante el proceso de fundición se utilizan moldes especiales (o matrices) para dar forma al chasis. El acero se endurece para que los Sharpies duren, y pueden incorporar canales de alambre o puntos de montaje. Así se garantiza que las piezas tengan siempre la misma geometría.

3. Máquinas CNC

Las máquinas CNC (Control Numérico por Ordenador) son necesarias después de la fundición o extrusión para cortar, taladrar y completar el chasis. Con el mecanizado CNC se consigue una gran precisión, por lo que resulta útil para realizar las ranuras y orificios estrechos importantes en el montaje.

4. Equipo de soldadura

Hay diseños en los que las piezas de aluminio se unen mediante soldadura. Tradicionalmente, se elige la soldadura TIG por su precisión y atractivo producto final. La soldadura MIG es una opción mejor. Los elementos que sujetan las piezas en lugares precisos mientras se sueldan se denominan plantillas y accesorios.

5. Herramientas de montaje

Cuando el chasis está listo, se necesitan otras herramientas, por ejemplo, llaves dinamométricas, destornilladores eléctricos, juegos de remaches y pistolas remachadoras, para montar el resto del coche. Sirven para unir firmemente las placas electrónicas, los elementos de fijación o las piezas mecánicas con el chasis.

6. Sistemas de revestimiento de superficies

Los distintos tratamientos superficiales mejoran la resistencia a la corrosión y el aspecto general del metal. Las herramientas habituales son los tanques de anodizado, las cabinas de pintura en polvo y los sistemas de pulverización. Se utilizan para reforzar y garantizar que el chasis de aluminio tenga un aspecto agradable.

7. Herramientas de control de calidad

Los equipos de inspección comprueban que el chasis cumple los requisitos determinados por la empresa. Observan las dimensiones con ayuda de calibres, micrómetros y máquinas de medición de coordenadas (MMC). Los aparatos de rayos X y ultrasonidos detectan problemas en la soldadura o en el interior de la pieza que se está comprobando.

8. Equipos de manipulación de materiales

Transportar materiales pesados o calientes a través de la producción requiere seguridad. El transporte de los distintos tipos de materiales, como palanquillas o metal, requiere la ayuda de carretillas elevadoras, brazos robóticos, grúas y cintas transportadoras.

Resumen: Herramientas clave utilizadas en la producción de chasis de aluminio

| Herramienta/Equipo | Propósito |

| Máquina de fundición a presión | Moldeado de aluminio fundido en forma de chasis |

| Máquinas CNC | Corte y perforación de precisión |

| Herramientas de soldadura | Piezas de unión (si es necesario) |

| Herramientas para moldes y matrices | Moldear la forma exacta en la fundición a presión |

| Herramientas de montaje | Componentes y herrajes de montaje |

| Sistemas de tratamiento de superficies | Acabado protector y estético |

| Instrumentos de inspección y control de calidad | Garantizar la integridad dimensional y estructural |

| Equipos de manipulación | Transporte seguro durante la fabricación |

Todos ellos se combinan para garantizar que el chasis de aluminio sea preciso, robusto, ligero y utilizable en la producción. No dude en preguntarnos si prefiere una imagen o un diagrama de flujo que describa todo el proceso.

Precisión y ajustabilidad

La precisión y el nivel de detalle que ofrece la fundición a presión la hacen muy apropiada para fabricar chasis. La mayoría de las veces, este tipo de métodos implican varios pasos de corte, soldadura y montaje, lo que puede alargar el trabajo y aumentar las posibilidades de cometer errores. Con la fundición a presión, el chasis puede adoptar formas complejas en un solo paso, lo que reduce la necesidad de más procesos.

En el diseño del molde pueden incluirse nervaduras, resaltes y otros patrones, de modo que pasen a formar parte del producto final y mejoren tanto su aspecto como su estructura. De este modo, se mejora la calidad general del producto, se facilita su montaje y se reduce el tiempo de envío.

Usos en distintas industrias

Dado que cada vez más industrias comprenden sus ventajas, los chasis de fundición a presión de aluminio son cada vez más demandados. Las principales industrias que hacen uso de la IA son:

Dado que cada vez más industrias comprenden sus ventajas, los chasis de fundición a presión de aluminio son cada vez más demandados. Las principales industrias que hacen uso de la IA son:

1. Industria del automóvil

Reducir el peso de los coches, sobre todo de los modelos eléctricos e híbridos, es importante para mejorar el consumo de combustible y la salud de las baterías. Gracias a la fundición a presión, un mismo chasis puede constar de muchas secciones sin añadir demasiado peso ni complicarlo. Un buen ejemplo es Tesla, que ha pasado a la fundición de aluminio a gran escala para sus coches, lo que reduce mucho el trabajo necesario y el gasto.

2. Electrónica de consumo

Como los chasis de fundición a presión de aluminio son resistentes y buenos para refrigerar el calor, su uso es muy habitual en los marcos internos de dispositivos compactos. La posibilidad de tener paredes finas y buenas tolerancias hace posible que los equipos audiovisuales se diseñen más delgados.

3. Aeroespacial y Defensa

Especialmente en el sector aeroespacial, las piezas necesitan tanto una precisión muy ajustada como un alto grado de resistencia sin dejar de ser ligeras. Un chasis de fundición de aluminio es adecuado para fabricar piezas en vehículos aéreos no tripulados (UAV), tecnología de satélites y alojamiento de instrumentación. La capacidad del metal para resistir la corrosión y su excelente conductividad térmica son muy útiles a grandes altitudes y en lugares con diferentes temperaturas.

4. Automatización y robótica

Los bastidores de los robots tienen que ser resistentes y ligeros a la vez para que el movimiento sea preciso y consuman menos energía. El uso de fundición a presión en los bastidores de los robots ayuda a conseguir una menor inercia y un control más sencillo desde el sistema operativo del robot (ROS). Los ingenieros pueden incorporar sensores y conductos de cables en los productos de fundición a presión gracias a la libertad de diseño.

Buenas prestaciones y robustez

Los componentes del chasis tienen que ser duraderos, pase lo que pase. El chasis tiene que soportar todo tipo de presiones, cambios de temperatura y debe hacer frente a los elementos exteriores, independientemente de lo que esté protegiendo. El chasis fabricado mediante fundición a presión de aluminio está a la altura de estos requisitos.

La fundición a presión, sumada a las características especiales del aluminio, produce piezas muy resistentes a la fatiga, que cambian con el tiempo y soportan fuertes impactos. Además de estar bien construidos, los chasis pueden ser aún más resistentes y menos propensos a la corrosión mediante anodizado, recubrimiento en polvo o tratamientos superficiales adicionales.

Ventajas relacionadas con la economía y el medio ambiente

Fabricar un chasis de fundición a presión es eficiente, lo que reduce su coste. Tras fabricar el molde, cada unidad puede producirse rápidamente con una pequeña cantidad de desperdicio. A diferencia del mecanizado o la forja, que quitan material, la fundición a presión da forma al metal cerca del tamaño requerido, por lo que no se desperdicia mucho material.

Esto también reduce los gastos de producción y contribuye a una fabricación respetuosa con el medio ambiente. La mayoría de las piezas de fundición a presión de aluminio se crean utilizando aluminio reciclado, lo que hace que tanto el metal como el proceso sean muy sostenibles. Se necesita mucha menos energía para reciclar el aluminio que para producirlo a partir del mineral, por lo que es sostenible para el futuro.

Control de calidad y coherencia

Dependen de los chasis de fundición a presión de aluminio porque contribuyen tanto a la eficacia como a la previsibilidad de los resultados. Como la fundición a presión puede repetirse, todos los componentes acabados son iguales. Es muy importante en industrias como la automovilística y la aeroespacial, ya que se requiere un ajuste perfecto de los componentes.

Ahora, los ingenieros pueden revisar digitalmente los riesgos de atrapamiento de aire y contracción, utilizando estas herramientas, sin necesidad de fabricar primero el molde. Gracias a la planificación, disminuye la probabilidad de errores en la producción y mejora el rendimiento.

Problemas y puntos de reflexión

La fabricación de chasis resistentes de fundición a presión sigue presentando ciertas dificultades. Construir el molde inicial es caro, lo que hace que la fundición a presión sea mejor para la producción a gran escala. Además, la forma del molde debe tener en cuenta cómo se mueve el metal, a qué velocidad se enfriará la pieza y la contracción del material para evitar defectos durante la fundición.

A pesar de su naturaleza ligera, el aluminio no es lo bastante duro para servir en aplicaciones que reciben un uso intensivo, razón por la cual el acero se elige más a menudo para esas necesidades. En este caso, una mezcla de materiales, denominada solución híbrida o aleación única, podría ayudar a mejorar los resultados de las herramientas.

Innovaciones en el sector: Fundición a presión

La fundición de piezas de chasis con aluminio está mejorando gracias a los avances en la forma de fundir y fabricar las piezas. La fundición en vacío, la fundición a presión y la fundición semisólida permiten fabricar piezas con menos defectos y mejores propiedades mecánicas.

La IA y el aprendizaje automático integrados en el control de calidad y el diseño de moldes están suponiendo un importante cambio positivo en la fabricación. Dado que los vehículos eléctricos, los drones y los dispositivos inteligentes son cada vez más populares, se necesitarán chasis resistentes, ligeros y sostenibles en mayor número.

Conclusión

La fabricación moderna depende en gran medida de los chasis de fundición a presión de aluminio, ya que son más resistentes, reducen el peso, ofrecen más precisión y son mejores desde el punto de vista medioambiental. En vehículos, aviones, tecnología y robots, los materiales compuestos están cambiando la forma de fabricar componentes estructurales. Al responder tanto a las exigencias industriales actuales como al objetivo de proteger el medio ambiente, el chasis de fundición a presión se convierte en un motor principal de progreso y avances. Aún en evolución, la fundición a presión de aluminio seguirá estando en el centro de la ingeniería moderna, a medida que aparezcan nuevas aplicaciones y materiales.

Preguntas frecuentes

1. ¿Qué se entiende por chasis de fundición a presión de aluminio?

Un chasis de aluminio para fundición a presión comienza inyectando aluminio líquido caliente en un molde de acero que se mantiene bajo presión. Gracias a este proceso, los equipos utilizados en vehículos, electrónica y maquinaria son duraderos, ligeros y precisos.

2. ¿Por qué los ingenieros eligen el aluminio en lugar del acero para los chasis?

Como el aluminio es ligero, no se corroe fácilmente y es resistente, es una opción popular para los chasis. Estos materiales se utilizan para aumentar la eficiencia del combustible en los coches y para que los componentes electrónicos sean más manejables, fáciles de manipular y capaces de liberar el calor atrapado.

3. ¿Qué industrias aplican regularmente chasis de fundición a presión de aluminio?

Automóviles, aviones, robots, productos electrónicos y grandes máquinas utilizan chasis de aluminio fundido a presión. Su ligereza, durabilidad y flexibilidad hacen de la fibra de carbono un material muy ventajoso.

4. ¿Cuánto dura un chasis de aluminio fundido a presión?

Los chasis de aluminio fundido a presión son muy resistentes. El aluminio aleado para fundición ofrece una gran resistencia a los impactos, la corrosión y el desgaste. Además, los artículos fabricados por fundición a presión son fuertes y mantienen su forma original bajo cualquier tensión.

5. ¿Puede reciclarse el chasis de aluminio?

Sí, puede reciclarse muchas veces y seguir manteniendo su calidad. Fabricar chasis de aluminio a partir de materiales reciclados necesita menos energía que producirlos a partir de mineral en bruto, por eso son ecológicos y prácticos a lo largo de los años.

0 comentarios