Piense en conducir su coche por la autopista y que su marcha sea más suave, más larga en el recorrido y que pueda soportar las condiciones más difíciles sin siquiera sudar. Esa es la magia de la producción sofisticada en la industria del automóvil. Como ingeniero experimentado con más de 20 años en el sector, he sido testigo de los efectos de la innovación en la producción de piezas sobre el rendimiento de los vehículos. Hoy en día, nos hemos sumergido en los mejores componentes de motor de fundición a presión que están transformando la fiabilidad de la automoción. No se trata sólo de reducir gastos, estos componentes estrechamente esculpidos están diseñados para soportar el calor, la presión y el desgaste sin parangón con otras tecnologías, y así, su vehículo seguirá siendo fiable kilómetro tras kilómetro. La fundición a presión ha sido una de las bases del diseño de motores actual, ya que permite a los fundidores tallar en duro formas delicadas, que no pueden ser sustituidas por ninguna otra tecnología.

¿Qué son los componentes de motor de fundición inyectada?

Los elementos de motor fundidos a presión son piezas fabricadas mediante un proceso de inyección a alta presión en el que el metal fundido se inyecta a alta presión en un molde para producir formas complejas. Se trata de un método ideal para la industria del automóvil, ya que los componentes, ligeros pero resistentes, encajan fácilmente en los conjuntos del motor. Imagínese que es como hornear un pastel pero se ha sustituido la masa por aleaciones como el aluminio o el magnesio. ¿El resultado? Componentes que no sólo son duraderos, sino también resistentes a la corrosión y al estrés térmico. En los motores, todas estas piezas abarcan desde la estructura central hasta las carcasas auxiliares, que también están pensadas para agilizar el rendimiento. ¿Por qué les encantan a los fabricantes de automóviles? Para empezar, la fundición a presión permite tolerancias muy ajustadas que implican que las piezas pueden fabricarse con ajustes a presión y sin mecanizado adicional. Esto ahorra tiempo de montaje y posibles causas de fallo.

El proceso de fundición a presión: Visión general

Para valorar estos elementos, es mejor conocer su proceso de producción. El proceso de fundición a presión comienza fundiendo aleaciones metálicas en un horno de metal, que suele tener una temperatura de más de 1.200 grados Fahrenheit cuando es con aluminio. Una vez fundido, el metal se introduce a la fuerza en un molde (o matriz) de acero sometido a una gran presión que suele alcanzar los 20.000 psi. Esto presiona el material en todas sus hendiduras formando características detalladas como canales de refrigeración o soportes de montaje en una sola prensa. A continuación, la pieza puede enfriarse, solidificarse y expulsarse, recortarse y, en ocasiones, tratarse térmicamente para aumentar su tenacidad. Los controles de calidad evitan cualquier porosidad y defectos que puedan dar lugar a grietas debidas a la tensión del motor. Existen dos tipos básicos: la fundición a alta presión (HPDC), en la que la pieza es fina, y la fundición a baja presión, en la que la pieza es gruesa. La HPDC se ha aplicado ampliamente en motores por su alta velocidad y precisión. En mi carrera he dirigido líneas de fundición a presión en las que un equipo de una máquina era capaz de fabricar cientos de componentes en una hora. Esta escalabilidad reduce los costes pero no compromete sus elevados estándares, que repercuten directamente en la fiabilidad del automóvil gracias a la reducción de las desviaciones de fabricación.

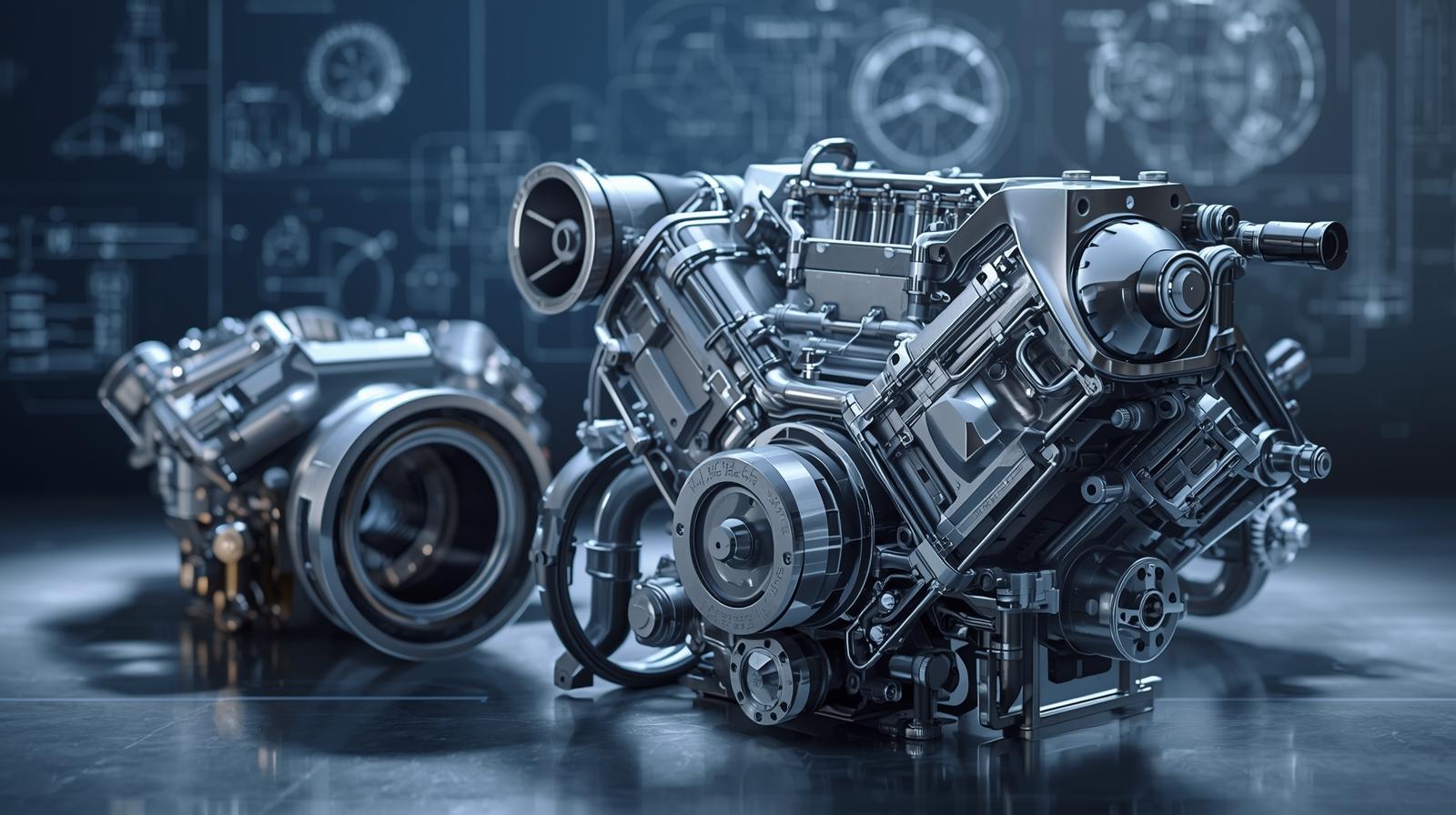

Principales ventajas de los componentes de motor fundidos a presión en el diseño de automóviles

Componentes de motor de fundición a presión que ofrecen resistencia, ligereza, precisión y fiabilidad en el diseño de automóviles

Componentes del motor fundidos a presión disfrutan de una cornucopia de ventajas que repercuten positivamente en la vida útil de los vehículos. Esta es la razón por la que cambian las reglas del juego.

Construcción ligera

Los componentes de aluminio fundido a presión han llegado a ahorrar un 30% del peso del motor respecto a las piezas de hierro, lo que se traduce en un mayor ahorro de combustible y una carga de trabajo mínima en otros sistemas.

Relación resistencia/peso superior

Estos componentes son capaces de soportar altas presiones y temperaturas sin deformarse gracias a la densa microestructura que se funde.

Excelente gestión térmica

El calor no se acumula en los metales como el aluminio porque los metales disipan el calor.

Resistencia a la corrosión

Los revestimientos de las aleaciones y las propiedades de los materiales evitan la oxidación y otras formas de desgaste químico, lo que conviene a los motores sensibles a los aceites, refrigerantes y gases de escape.

Producción rentable

La producción en serie también reduce los costes unitarios y permite al fabricante de automóviles ganar más dinero con el diseño general.

Los mejores componentes del motor de fundición a presión que aumentan la fiabilidad

Las mejores piezas de motor diecast que están causando sensación en la fiabilidad de los coches. Señalaré las mejores, detallaré sus funciones y por qué no se pueden dejar de lado.

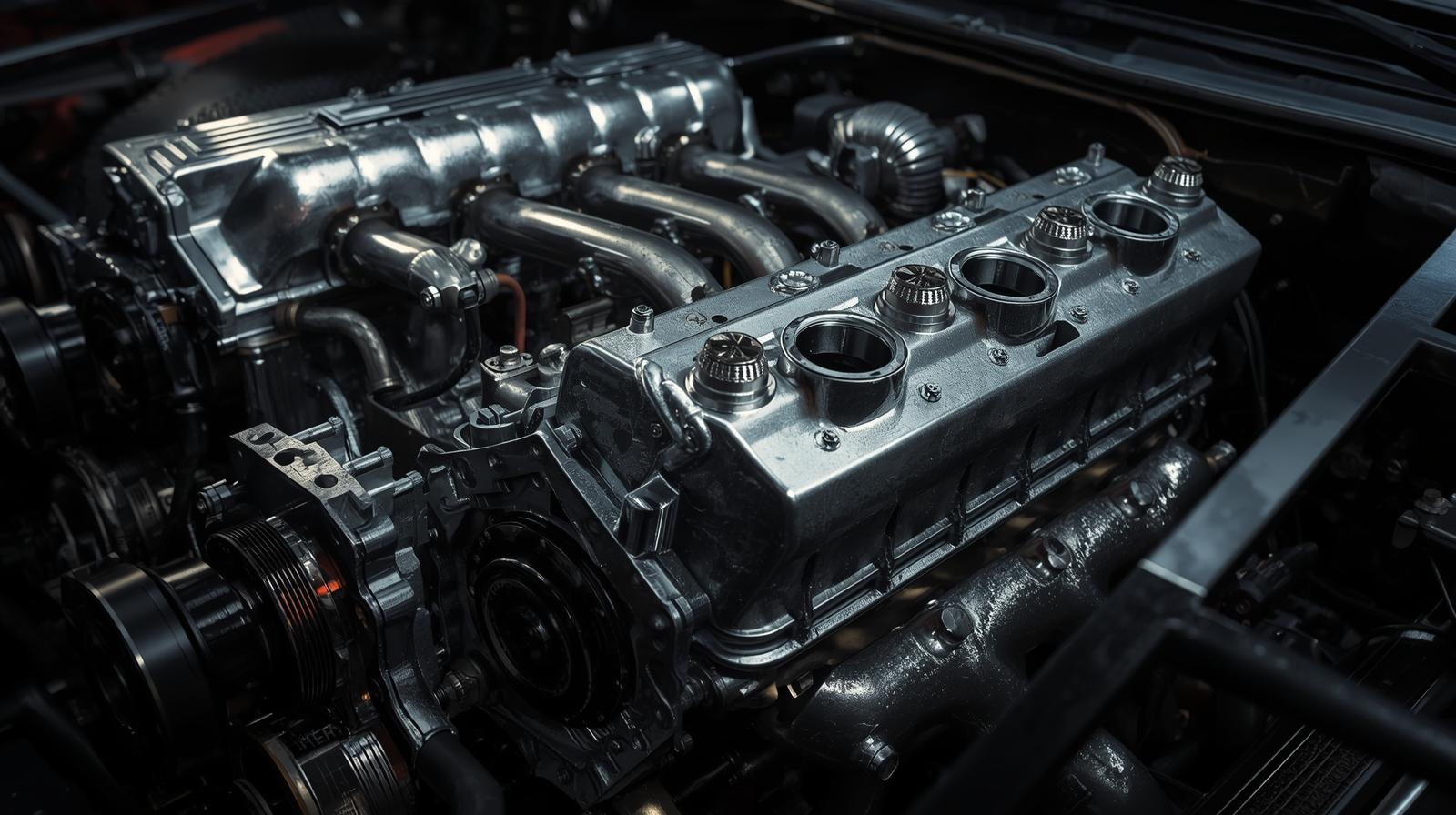

Bloques de motor: La base del poder

Bloques de motor diseñados para proporcionar resistencia estructural, durabilidad y rendimiento a los vehículos modernos

El bloque motor constituye el corazón de cualquier motor, con los cilindros, el cigüeñal y otros componentes internos importantes alojados en su interior. Los bloques de aluminio fundido a presión también tienen demanda, ya que el hierro fundido se utiliza en la mayoría de los coches actuales. ¿Por qué fundido a presión? Lleva incorporadas camisas de agua y conductos de aceite que mejoran la refrigeración. Este diseño elimina los problemas de dilatación térmica, evitando así las fugas y el mantenimiento de la presión durante la compresión. En los vehículos de alto rendimiento, como BMW o Ford, los bloques de fundición a presión se añaden y esto ayuda a mantener un peso más bajo dando un mejor rendimiento y velocidad y el motor no tiene que sobrecalentarse durante la conducción enérgica.

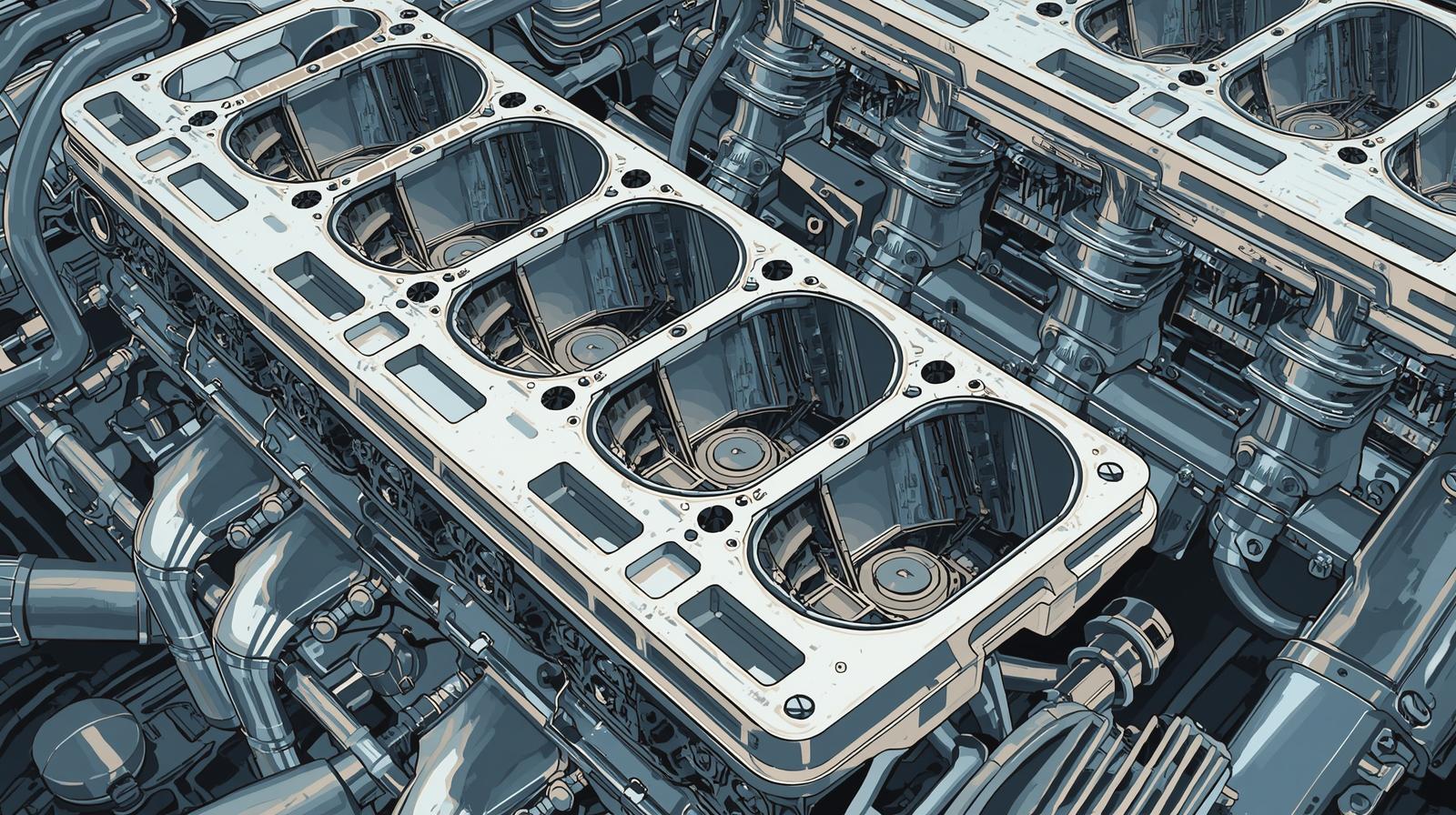

Culatas: Gestión del caos de la combustión

Culatas de automóvil diseñadas para controlar la combustión, mejorar la eficiencia y aumentar el rendimiento del motor

Las válvulas, bujías e inyectores de combustible se encuentran en la parte superior del bloque y se conocen como culatas. La fundición a presión es mejor en esto, ya que están diseñados en altas formas de puerto que le dará el mejor flujo de aire. Die cabeza de fundición de aluminio es más ligero y tiene una mejor conducción del calor en comparación con el hierro por lo tanto la probabilidad de deformación cuando se somete a condiciones extremas se reduce al mínimo. Esto se traduce en fiabilidad en cuanto al asiento de las válvulas y en una reducción de los fallos en la junta de culata. Se puede utilizar el caso de los motores Toyota; tienen culatas fundidas a presión que cuentan con sistemas de refrigeración superiores y aumentan la eficacia y la durabilidad. Esto se traduce en fiabilidad en términos de reducción del número de revisiones y mejora de las emisiones. He encendido motores en los que el cambio de las culatas fundidas a presión ha aumentado la potencia en un 10-15 por ciento, y ha aumentado los intervalos entre revisiones a un servicio real para el conductor diario.

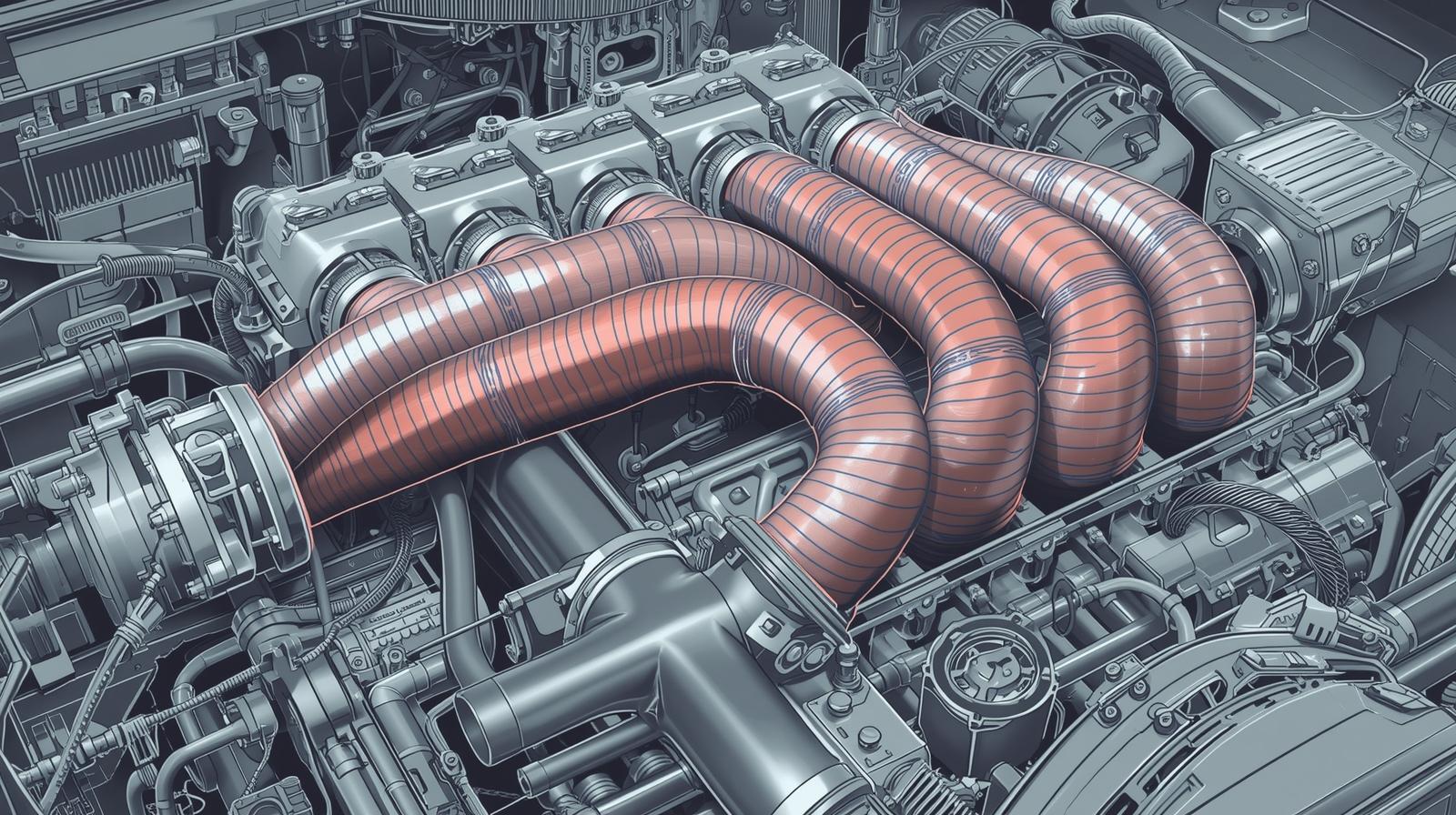

Colectores de admisión: Optimización del flujo de aire

Colectores de admisión del motor diseñados para optimizar el flujo de aire, la distribución del combustible y el rendimiento general

El aire (y posiblemente el combustible) pasa a los cilindros a través del colector de admisión. Los diseños de fundición a presión, especialmente de aluminio o magnesio, tienen superficies internas lisas para permitir el libre flujo. Esta precisión reduce las turbulencias y garantiza una distribución uniforme de las mezclas entre los cilindros. ¿El resultado? Menor tendencia a la detonación, que suele ser un asesino de la fiabilidad Ralentí más suave, respuesta superior del acelerador y menor incidencia relevante para la restricción del ralentí. En modelos de automóviles como el Silverado de Chevrolet, los colectores de fundición incorporan sensores y actuadores para mejorar el control electrónico y el diagnóstico. Según mis pruebas de campo, estos componentes tienen la capacidad de mejorar la eficiencia del combustible (5-8%), lo que aumenta indirectamente la fiabilidad por el esfuerzo que se ejerce sobre el motor.

Cárteres de transmisión: Cambiar de marcha con fuerza

Los cárteres de transmisión no son técnicamente un componente del motor y funcionan junto con éste, aunque suelen ser de fundición a presión. Contienen engranajes y embragues, que deben ser capaces de resistir las presiones de diseño del par y las vibraciones. Las carcasas de aluminio fundido a presión son duras pero ligeras, por lo que apenas se agrietan a causa de impactos o ciclos térmicos. Además, llevan incorporados puntos de fijación y son fáciles de montar. Este diseño en transmisiones automáticas de fabricantes como GM reduce las fugas de fluidos y los problemas de alineación, que son importantes para la fiabilidad a largo plazo. He sido testigo de casos en los que las carcasas de fundición a presión redujeron los gastos de mantenimiento en un 20% gracias a su eficacia para soportar el tráfico de paradas y arranques.

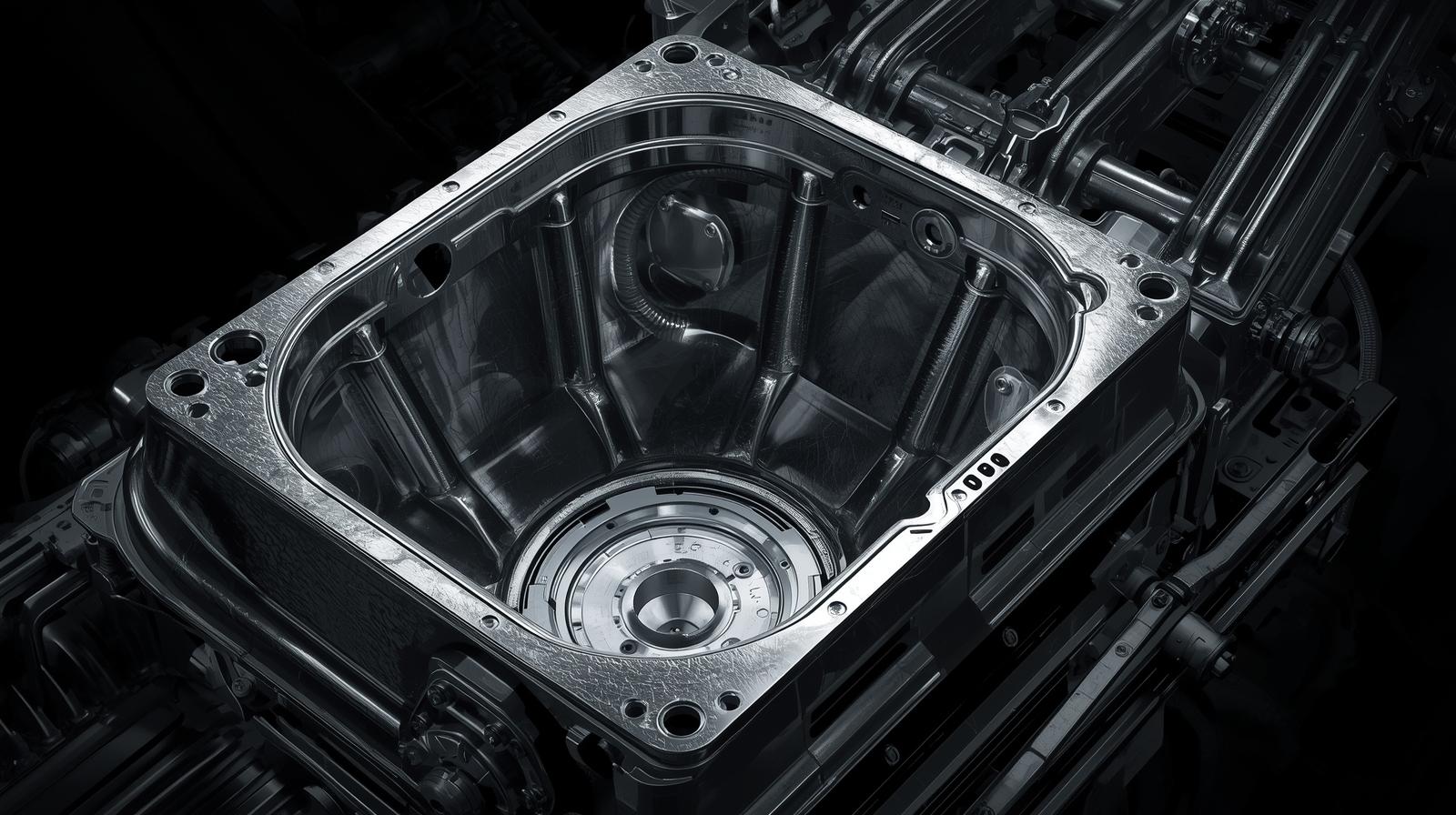

Cárteres y cárteres de aceite: Mantener las cosas lubricadas

Bandejas y cárteres de aceite de motor diseñados para almacenar, hacer circular y mantener la lubricación de los componentes críticos.

El lubricante se recoge mediante cárteres situados en la parte inferior del motor. Los deflectores están estampados en los cárteres de fundición a presión para evitar la falta de aceite en las curvas cerradas. Su dureza de construcción evita abolladuras debidas a los restos de la carretera manteniendo la presión del aceite estándar. Otra resistencia a la corrosión del aluminio sirve para proporcionar más protección contra la humedad. En el caso de los todoterrenos como los modelos Jeep, los cárteres de fundición a presión garantizan la lubricación incluso en posición inclinada, eliminando los casos de fallos de los cojinetes. Estos cárteres pueden ser muy duraderos, según mi experiencia en la reconstrucción de motores, tienden a ser más duraderos que otras partes del tren inferior, un factor de fiabilidad general.

Tapas de Válvulas: Sellado del extremo superior

El aceite está contenido en la tapa de la válvula que protege los contaminantes en el tren de válvulas. Las tapas de fundición a presión son ligeras y llevan juntas o retenes. Esto reduce los puntos de fuga y facilita la instalación. Además, sus características antivibración diezman el sonido del motor. Los sistemas PCV forman parte de las tapas de válvulas fundidas a presión en los coches de lujo de Mercedes para mejorar las emisiones y reducir la acumulación de lodos. Los beneficios de la fiabilidad son menos derrames de aceite que serían desastrosos en caso de no evitarse.

Otros componentes destacados

- Carcasas y soportes de pistón: Fundidos a presión para encajar perfectamente y minimizar el golpeteo y el desgaste de los pistones.

- Cubiertas de la cadena de distribución: Se utilizan para cubrir el extremo delantero y tienen juntas incorporadas para garantizar un uso sin fugas.

- Carcasas de bombas de agua: Flujo visible de refrigerante, se evita el sobrecalentamiento.

Todas estas obras son más bien de apoyo, pero se combinan para formar una sinfonía de confianza.

Cómo los componentes del motor fundidos a presión mejoran la fiabilidad general del automóvil

Componentes de motor de fundición de precisión diseñados para mejorar la durabilidad, reducir el peso y aumentar la fiabilidad de los vehículos.

Una cosa es enumerar las piezas y otra observar la interrelación entre los componentes para que trabajen juntos con mayor eficacia. Componentes del motor fundidos a presión mejoran la fiabilidad gracias a la sinergia de la reducción del peso de los soportes y los trenes de transmisión, aunque la mejora de la gestión del calor proporciona a la pieza una mayor vida útil de las juntas y los retenes. Tenga en cuenta las vibraciones: La rigidez de las piezas de fundición a presión absorbe los armónicos y no se producen grietas por fatiga. Estos componentes son favorables a las cargas variables en vehículos eléctricos con motores híbridos, o extensores de autonomía (por ejemplo, coches eléctricos). Los informes del sector indican que los vehículos que utilizan ampliamente piezas moldeadas a presión tienen un porcentaje de fallos reducido de 15-20% durante las pruebas de resistencia. Eso es una prueba del mundo real. A través de consultas sobre programas de fiabilidad, he recomendado a los fabricantes que consideren la fundición a presión como la principal tecnología a utilizar en regiones de alto estrés, lo que conduce a garantías prolongadas y a la satisfacción del cliente.

Ejemplos reales y estudios de casos

Pensemos en el Tesla modelo 3: Tesla ha fabricado los bajos traseros en fundición inyectada: los soportes del motor están fundidos como parte de los bajos traseros, lo que elimina peso y procesos de montaje. Esto ha dado lugar a un problema reducido de la estructura en las pruebas de choque.

O los motores EcoBoost de Ford, en los que los bloques y culatas de fundición a presión proporcionan potencia turboalimentada sin las sensaciones de problemas de fiabilidad que han asolado a los motores de inducción forzada.

En las carreras, los equipos de la NASCAR tienen la oportunidad de demostrar su valía cuando se trata de piezas de fundición a presión, y se construyen para ser reconstruidas en el menor tiempo posible.

Estos ejemplos subrayan el hecho de que la fundición a presión no es un mero factor teórico; se ha probado en las carreteras y pistas de todo el mundo.

Tendencias futuras en componentes de motores fundidos a presión

Innovaciones en componentes de motores de fundición a presión que impulsan la eficiencia de la ligereza, la durabilidad y la fabricación avanzada para los vehículos modernos.

Los componentes de fundición a presión se desarrollarán a medida que se incre

Electrificación basada. Las aleaciones de magnesio ofrecen pesos más ligeros y se están realizando simulaciones más sofisticadas para optimizar las soluciones de diseño de los sistemas híbridos. El respeto al medio ambiente es esencial: La fundición a presión con aluminio reciclado minimizará el coste medioambiental sin mermar la resistencia. Las integraciones inteligentes, como los sensores integrados de mantenimiento predictivo, se harán comunes y aumentarán aún más la fiabilidad. Creo que los próximos 10 años contarán una transición suave entre el puente de fundición a presión de combustión interna y los tiempos eléctricos.

Conclusión

Los componentes de motor de fundición a presión son un salvador no reconocido pero importante en el esfuerzo por lograr la fiabilidad del automóvil. Proporcionan bloques de motor, tapas de válvulas y otras soluciones que ofrecen resistencia, eficacia y longevidad para mantener los vehículos en marcha. Estos componentes sólo mejorarán a medida que continúe la tecnología y dejarán a todos los conductores con unidades más seguras y fiables. Estas innovaciones, tanto si va a comprar un coche nuevo como si va a conservar uno antiguo, son la forma de diferenciar los buenos motores de los grandes.

PREGUNTAS FRECUENTES

¿Cuáles son las principales ventajas de los componentes del motor de fundición a presión utilizados en los automóviles?

Las piezas del motor de fundición a presión tienen un diseño ligero, una buena disipación del calor y una gran resistencia, lo que contribuye a mejorar el consumo de combustible, reducir el desgaste y aumentar la vida útil del motor en diferentes condiciones de conducción.

¿Cuál es la ventaja de utilizar cabezas del cilindro fundidas a presión en el rendimiento y la fiabilidad del motor?

Las culatas de fundición a presión ofrecen un mayor flujo de aire y refrigeración, reducen el alabeo y los fallos de las juntas, mejoran la eficacia de la combustión y aumentan la vida útil del motor en caso de grandes esfuerzos.

¿Son los bloques de motor de aluminio fundido a presión superiores a los de hierro fundido en cuanto a fiabilidad?

Sí, los bloques fundidos a presión de aluminio pesan menos y son menos hostiles a la corrosión, lo que disminuye la masa del vehículo y los problemas térmicos, pero el hierro fundido también es el mejor en resistencia extrema cuando se trata de un uso intensivo.

¿Cuál es la contribución de los colectores de admisión de fundición a presión a la fiabilidad del automóvil?

Garantizan una distribución adecuada del aire a los cilindros, minimizando así el golpeteo del motor y acelerando la respuesta del acelerador, eliminando así el desgaste irregular y manteniendo un funcionamiento constante a medida que el motor funciona con el paso del tiempo.

¿Son aplicables los componentes del motor de fundición a presión en los vehículos eléctricos?

Definitivamente; en los híbridos y VE, el uso de carcasas de fundición a presión para contener motores y baterías ofrece integridad estructural y regulación térmica ajustándose a las ventajas de fiabilidad convencionales de las nuevas cadenas cinemáticas.

¿Por qué el proceso de fundición a presión garantiza la durabilidad de los componentes?

Las piezas densas pueden crearse mediante inyección a alta presión, existen piezas con cero defectos y tienen tolerancias muy elevadas, son resistentes al agrietamiento y la fatiga, por lo que pueden utilizarse en el duro entorno de los motores internos de automoción.

Sí, su robusta construcción evita fugas y desajustes, favoreciendo cambios de marcha suaves y reduciendo la tensión de la transmisión, lo que contribuye a la durabilidad general del vehículo.

¿Por qué se prefieren los cárteres de fundición a presión para los vehículos todoterreno?

Presentan diseños reforzados con deflectores para mantener el flujo de aceite en terrenos accidentados, evitando fallos de lubricación y daños en el motor en condiciones difíciles.

0 comentarios