![]() Fundición a alta presión es similar al vuelo de los abejorros; ambos son teóricamente imposibles. Sin embargo, más de 150 años de funcionamiento eficaz, con una productividad y una calidad de los componentes cada vez mayores, han demostrado que la fundición a presión es intrínsecamente robusta y capaz de alcanzar altos niveles de capacidad de proceso. Incluso en los talleres mejor gestionados, se producen desechos, y a continuación se analizan el diagnóstico, las causas y el tratamiento de los defectos que pueden surgir en las piezas de fundición a presión de zinc; todos estos problemas son los mismos para las piezas de fundición a presión de aluminio y de magnesio.

Fundición a alta presión es similar al vuelo de los abejorros; ambos son teóricamente imposibles. Sin embargo, más de 150 años de funcionamiento eficaz, con una productividad y una calidad de los componentes cada vez mayores, han demostrado que la fundición a presión es intrínsecamente robusta y capaz de alcanzar altos niveles de capacidad de proceso. Incluso en los talleres mejor gestionados, se producen desechos, y a continuación se analizan el diagnóstico, las causas y el tratamiento de los defectos que pueden surgir en las piezas de fundición a presión de zinc; todos estos problemas son los mismos para las piezas de fundición a presión de aluminio y de magnesio.

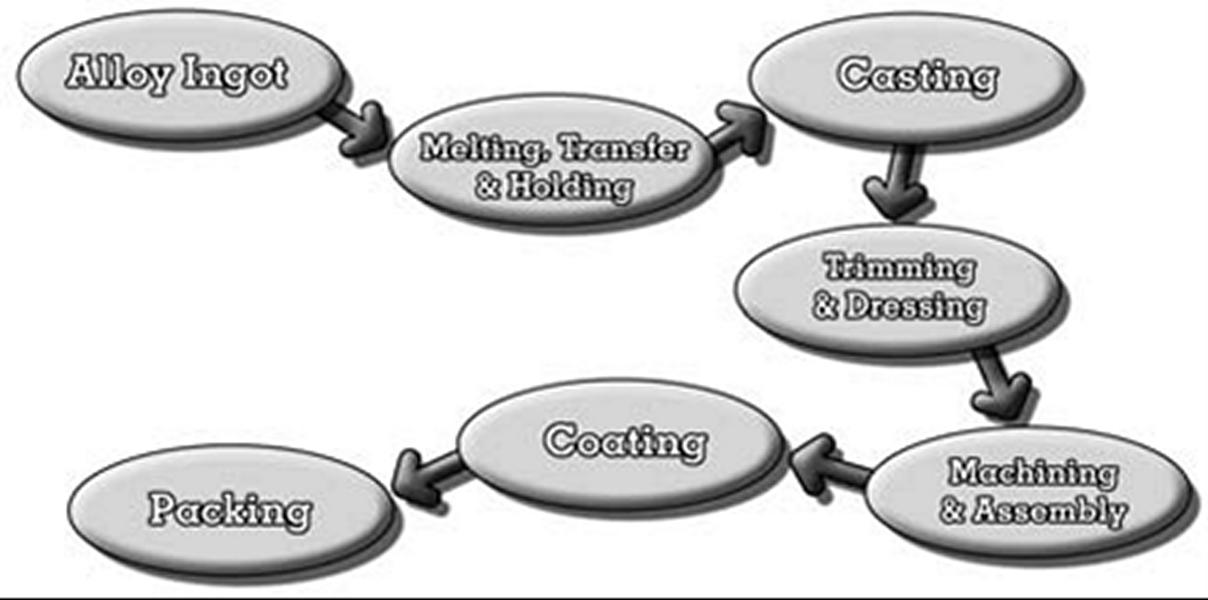

Existen varias formas de organizar los defectos para ofrecer un tratamiento coherente del tema. En este artículo se adopta un enfoque paso a paso, desde la recepción del lingote de aleación hasta la expedición del producto acabado, y se presenta información sobre cada tipo de fallo en el punto en que se produce. Más adelante se tratarán otros métodos de identificación de defectos y diversos sistemas de detección de fallos. A continuación se enumeran las etapas del proceso:

Además, las coladas y la chatarra se reciclarán en varias fases, y hay que tener en cuenta el almacenamiento y la manipulación entre procesos. No todas las piezas moldeadas pasarán por todos los procedimientos.

Lingote de aleación de zinc Especificaciones:

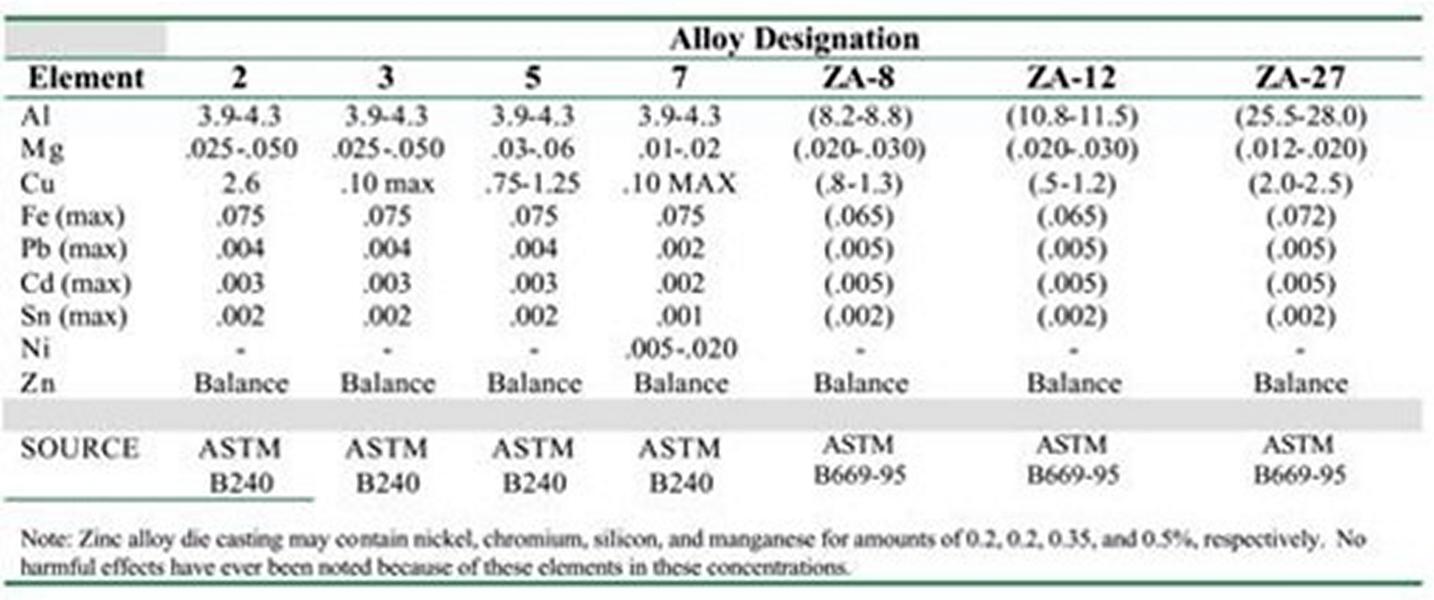

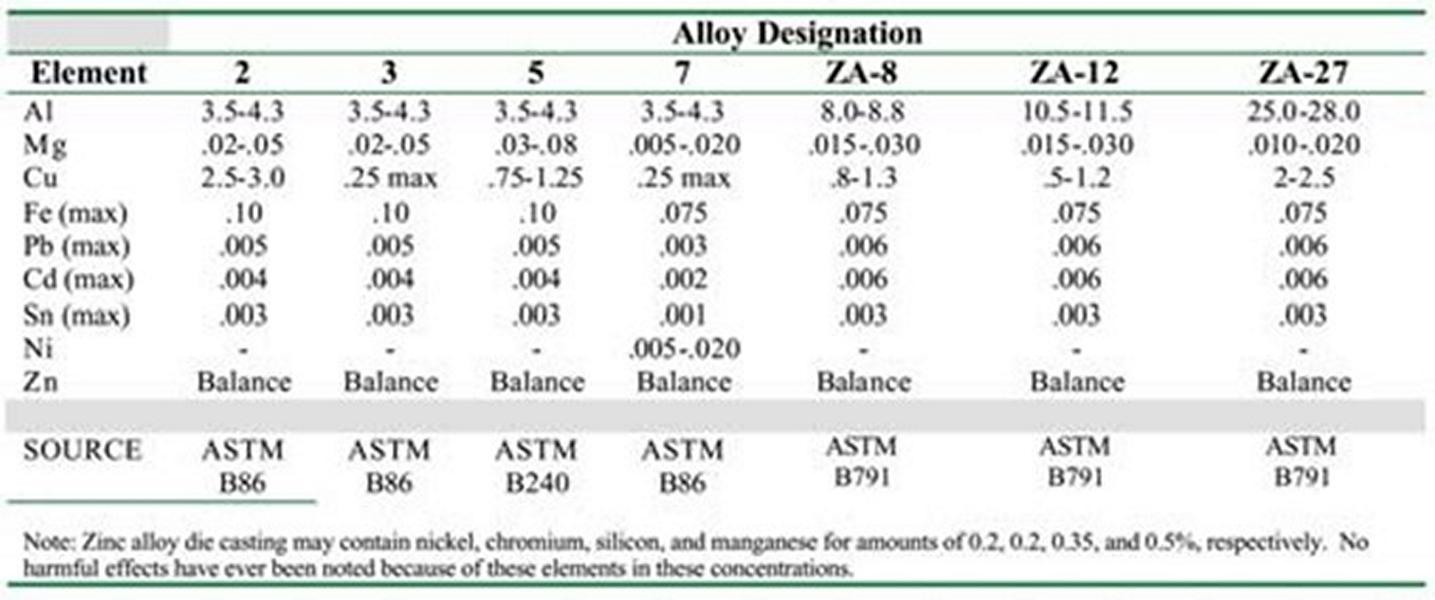

Las composiciones de las aleaciones de zinc para fundición se han desarrollado metódicamente a lo largo de 75 años. Se han afinado las gamas de elementos de aleación y se han determinado cuidadosamente los máximos de contaminantes peligrosos. Para fabricar piezas de fundición fiables, deben utilizarse lingotes que cumplan los requisitos aceptados internacionalmente. Además, la calidad de la aleación debe mantenerse durante las operaciones de fusión y colada para garantizar que los componentes fundidos cumplen los criterios de composición de la colada.

Las pequeñas discrepancias entre las normas de lingote (tabla 1) y de colada (tabla 2) para cada tipo de aleación tienen por objeto tener debidamente en cuenta las variaciones causadas por los procesos habituales de transformación y reciclado. El uso de lingotes fuera de especificación, especialmente los cargados de impurezas altamente tóxicas como plomo, estaño o cadmio, nunca está justificado.

Las aleaciones se dividen en tres familias: Aleaciones de aluminio 4% (Zamak 3 y 5, así como los números 2 y 7), aleaciones ZA de aluminio superior (números 8, 12 y 27) y aleaciones de cobre (A cu zinc 5 y 10).

Además, algunas otras aleaciones no han sido aceptadas comercialmente. Casi todas las piezas de fundición de aleaciones de zinc se fabrican en Zamak n.º 3 o n.º 5, especificándose otras sólo cuando se requieren calidades específicas.

Efecto de la contaminación

Los efectos de los elementos contaminantes, como el plomo en las piezas fundidas, son comparables en todas las aleaciones. Los máximos específicos de impurezas indicados reflejan la gravedad variable del efecto, así como la facilidad con que pueden fabricarse lingotes con bajos niveles de oligoelementos.

Plomo, estaño y cadmio

Estos elementos, junto con el indio y el talio, comparables pero menos comunes, pueden provocar fallos catastróficos por corrosión intergranular.'Las impurezas se segregan en los límites de los granos, facilitando la corrosión intergranular, sobre todo en ambientes cálidos y húmedos. Las piezas fundidas se hinchan y se rompen, dando lugar a montones de polvo gris (figura l).

Si los niveles de magnesio se mantienen por encima de los mínimos, el efecto es insignificante en las coladas que contienen hasta los máximos prescritos de estos contaminantes. Los métodos preventivos incluyen la compra adecuada de lingotes y un buen mantenimiento para evitar la contaminación procedente de la refundición o del entorno del taller, como la soldadura.

Hierro

![]() El hierro es sólo ligeramente soluble en zinc, y el exceso de hierro se combina con el aluminio de la aleación para generar el complejo intermetálico aluminuro de hierro (FeAl3). Este compuesto es extremadamente duro y, si entra en la pieza fundida, puede crear problemas de mecanizado, desgaste excesivo de las herramientas y problemas de pulido, ya que las partículas sobresaldrán o se desprenderán. Una cantidad excesiva puede limitar la fluidez de la aleación y, por tanto, su capacidad para llenar las matrices. Por último, si se concentran en lugares sometidos a tensión, pueden disminuir la resistencia y la ductilidad. Hay pruebas de que el tamaño de las partículas, más que la cantidad total presente, determina la maquinabilidad, ya que el hierro procede del crisol. La clave de la protección es mantener bajo control las temperaturas del metal.

El hierro es sólo ligeramente soluble en zinc, y el exceso de hierro se combina con el aluminio de la aleación para generar el complejo intermetálico aluminuro de hierro (FeAl3). Este compuesto es extremadamente duro y, si entra en la pieza fundida, puede crear problemas de mecanizado, desgaste excesivo de las herramientas y problemas de pulido, ya que las partículas sobresaldrán o se desprenderán. Una cantidad excesiva puede limitar la fluidez de la aleación y, por tanto, su capacidad para llenar las matrices. Por último, si se concentran en lugares sometidos a tensión, pueden disminuir la resistencia y la ductilidad. Hay pruebas de que el tamaño de las partículas, más que la cantidad total presente, determina la maquinabilidad, ya que el hierro procede del crisol. La clave de la protección es mantener bajo control las temperaturas del metal.

Níquel, cromo, manganeso y silicio

Unos niveles excesivos de estos componentes tienen el mismo efecto en la fundición que un exceso de hierro. Cabe señalar que el níquel no es un contaminante en la aleación nº 7; más bien, la escasa cantidad indicada (inferior al límite de solubilidad) es una adición intencionada para reducir la corrosión intergranular en esta aleación sin magnesio y de alta fluidez.

Efecto de los elementos de aleación

Aluminio

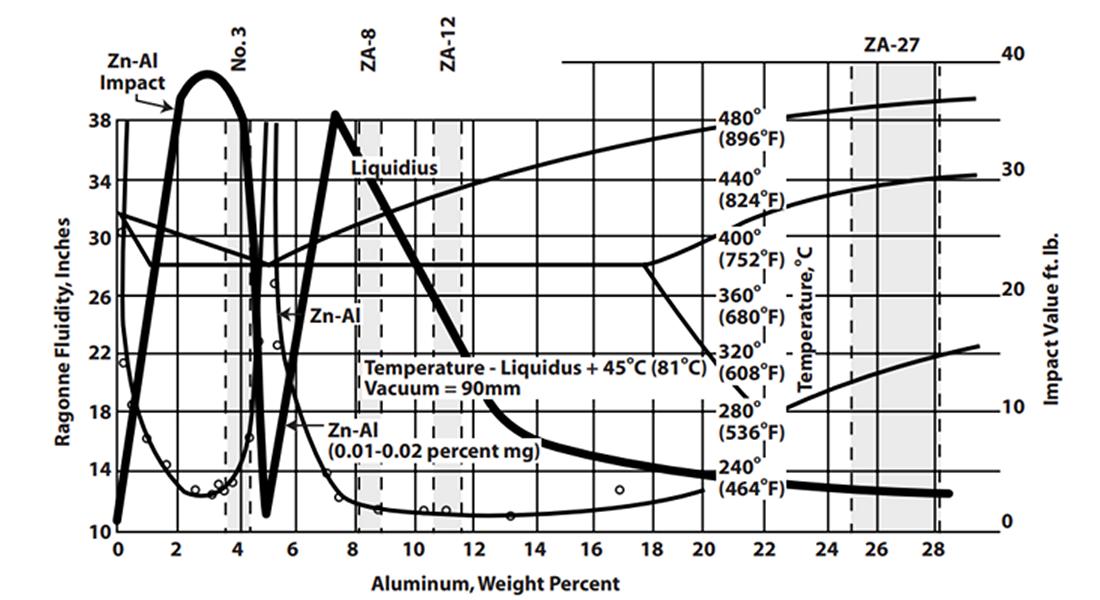

Excepto en las aleaciones de acuzinc, el aluminio es el elemento de aleación más común. Tanto la resistencia como la colabilidad de las aleaciones dependen de que su nivel esté dentro de las especificaciones. Las propiedades pueden cambiar rápidamente fuera de los rangos muy limitados indicados, especialmente en las aleaciones de zinc 2, 3, 5 y 7.

El exceso de aluminio en estas aleaciones 4%Al reduce significativamente la resistencia al impacto (Figura 2), por lo que no debe recogerse aluminio durante el procesado. Si el nivel de aluminio cae por debajo del mínimo prescrito, los efectos son menos notables. Las posibles implicaciones incluyen una tendencia al desgarro en caliente, que reduce la resistencia, una disminución de la fluidez y una mayor tendencia de la aleación a adherirse a la matriz (soldadura).

![]() Las variaciones en el contenido de aluminio tienen un efecto menos notable sobre las características en las aleaciones ZA de aluminio superior, lo que da lugar a rangos más amplios permitidos. Sin embargo, al igual que las aleaciones 4%, las composiciones se han optimizado para proporcionar la combinación óptima de características, y si se superan los límites se producirán modificaciones que pueden ser perjudiciales.

Las variaciones en el contenido de aluminio tienen un efecto menos notable sobre las características en las aleaciones ZA de aluminio superior, lo que da lugar a rangos más amplios permitidos. Sin embargo, al igual que las aleaciones 4%, las composiciones se han optimizado para proporcionar la combinación óptima de características, y si se superan los límites se producirán modificaciones que pueden ser perjudiciales.

Magnesio

Aunque la adición de magnesio tiene un efecto fortalecedor, su finalidad principal es evitar la corrosión intergranular en las aleaciones que contienen plomo, estaño y otros metales en niveles hasta el máximo admisible. Las piezas fundidas que contienen menos magnesio que el mínimo del intervalo pueden corroerse en servicio. Un nivel de magnesio superior al intervalo admisible podría provocar desgarros en caliente, con la consiguiente pérdida de resistencia o dificultades de recubrimiento. Un contenido elevado de magnesio reduce la fluidez de la aleación, lo que puede causar problemas de llenado.

Cobre

La adición de cobre a la aleación básica 4%Al aumenta la resistencia y la dureza a expensas de la ductilidad y hace que las aleaciones cambien más de dimensión durante el envejecimiento. La resistencia al impacto de las aleaciones con alto contenido en cobre también disminuye con el envejecimiento. Como resultado, las aleaciones que quedan fuera de las limitaciones de cobre aplicables tendrán calidades intermedias a las de las aleaciones especificadas.

El componente de cobre de las aleaciones ZA tiene un impacto significativo en sus propiedades mecánicas. En general, un alto contenido de cobre reduce la ductilidad, mientras que un bajo contenido de cobre reduce la resistencia a la tracción.

La principal adición de aleación en las aleaciones de Acuzinc es el cobre, que aporta mayor dureza y resistencia a altas temperaturas que otras aleaciones a base de zinc. Los niveles relativos de cobre y aluminio de las aleaciones de Acuzinc se han optimizado para equilibrar las características y la colabilidad. Dado que el alto nivel de cobre se produce en un sistema de fases distinto, su efecto sobre el cambio dimensional por envejecimiento puede diferir del registrado en las aleaciones 4%Al.

Fundición, transferencia y conservación de metales

Excepto las aleaciones ZA-12, ZA-27 y Acuzinc10, que atacan al hierro y al acero a un ritmo inaceptablemente alto, las aleaciones de zinc pueden fundirse y almacenarse en recipientes metálicos. Esta característica permite colarlas mediante el proceso de cámara caliente, que emplea un sistema de inyección por inmersión.

Sin embargo, esta valiosa característica sólo se consigue mediante un estricto control de la temperatura. Por debajo de unos 450°C, la aleación de zinc disuelve el hierro a un ritmo lo suficientemente lento como para permitir el uso de piezas metálicas en contacto con la aleación. Dado que la velocidad de reacción crece exponencialmente con la temperatura, es susceptible a modestas fluctuaciones de temperatura.

La reacción se produce entre el aluminio de la aleación y el hierro del crisol y las piezas de la máquina.

Aluminio + Hierro > Partícula intermetálica

3Al + Fe > FeAl3

El intermetálico aluminuro de hierro flota en la superficie y reacciona con la capa de óxido para generar escoria. Si la escoria se agita en el metal, o si el nivel de la olla desciende tanto que el metal subsuperficial es aspirado por el cuello de cisne, la colada contendrá partículas duras, lo que dará lugar a los defectos indicados bajo hierro en la sección de contaminación.

Una temperatura excesiva también provoca la pérdida de magnesio, ya que se trata de un elemento volátil que se desprende por cocción. Un nivel bajo de magnesio expone a la fundición a importantes dificultades de corrosión en servicio.

Conviene señalar que la temperatura global de fusión no es el único factor a tener en cuenta. Si hay un punto caliente en el horno (por ejemplo, un quemador mal calibrado), la alta temperatura provocará la acumulación de hierro. En circunstancias extremas, el crisol puede llegar a corroerse, lo que provocaría una fuga.

![]() Recomendado metal fundición temperaturas son:

Recomendado metal fundición temperaturas son:

|

Zamak nº 2,3,5,7 |

415-4S0°C |

|

ZA8 |

420-445°C |

|

ZA12 |

465-495°C |

|

ZA27 |

550-580°C |

|

Acuzinc 5 |

~ 480°C |

|

Acuzinc 10 |

~ 5S0°C |

Cuando se funden aleaciones ZA, especialmente ZA-27, tienden a separarse por gravedad en capas ricas en aluminio y zinc. La agitación vertical mezclará la masa fundida; debe evitarse la agitación fuerte, ya que promoverá la oxidación. Una vez mezclada, la masa fundida debe permanecer estable. Es fundamental que cualquier capa de escoria que se cree no se presuma separada y agitada. El ZA-27 no debe almacenarse por debajo de 540°C, ya que el hierro en solución precipita en forma de partículas intermetálicas masivas.

La fusión y el mantenimiento de lingotes de acuerdo con las especificaciones deberían realizarse sin problemas siempre que se mantenga un control adecuado de la temperatura y no se produzcan contaminaciones involuntarias. A la hora de refundir coladas y chatarra, hay que tener en cuenta varios aspectos.

Los retornos deben segregarse estrictamente, sobre todo en los talleres que también funden aleaciones de aluminio. La mezcla de algunos retornos de aluminio con las aleaciones de zinc 4% produce piezas fundidas con un alto contenido de aluminio, lo que las hace quebradizas. El mismo problema se producirá si se combina la aleación ZA con la aleación normal.

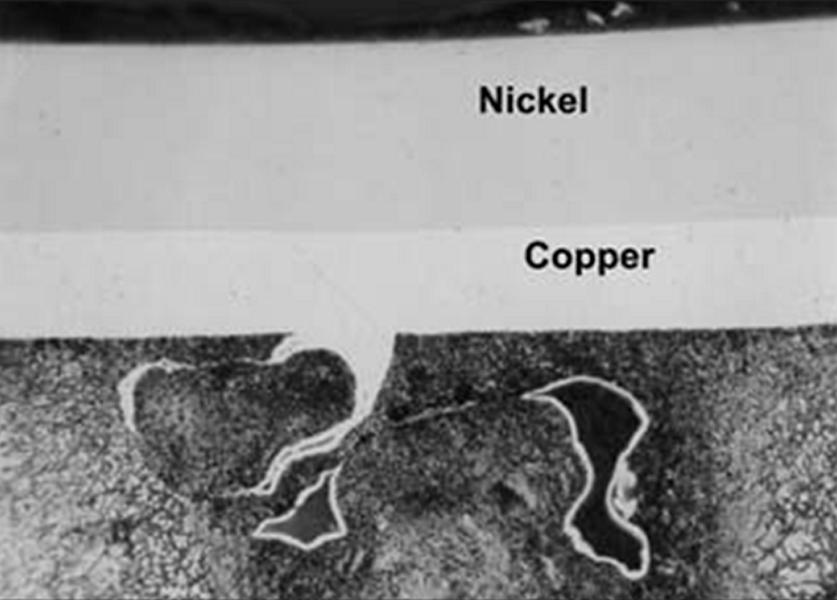

La refundición directa de virutas, rebabas y otros materiales ligeros contaminados en la superficie produce un exceso de escoria y puede recoger impurezas. Es preferible tratar este material por separado para poder determinar la composición del lingote refundido. La escoria debe tratarse por separado por idénticas razones. El fundente tiende a extraer magnesio, especialmente cuando el metal se calienta. Las piezas fundidas electrodepositadas requieren una atención especial. Durante la fusión, la piel de la galvanoplastia permanece en la superficie y puede espumarse. La placa no debe romperse y mezclarse con la masa fundida porque el níquel, en particular, puede crear puntos duros.

Durante la fusión y la colada, la aleación pierde una pequeña cantidad de magnesio (por volatilización) y aluminio (por interacción con el hierro y posterior eliminación en forma de escoria). La refundición continua del mismo metal acabaría dando lugar a piezas de fundición fuera de especificación. Las pruebas realizadas con la aleación No3 indican que se necesitan siete ciclos para reducir el magnesio por debajo del nivel especificado. Para evitar esta degradación final, el lingote virgen debe suministrarse continuamente al proceso.

Defectos de la fundición a presión de cinc

A continuación se enumeran los defectos más comunes en fundición inyectada de zincpara la fundición a presión de aluminio, la fundición a presión de magnisio, habrá más o menos los mismos problemas que en la fundición de zinc,

Interno Defectos en la fundición a presión de zinc

Contracción Porosidad

A medida que la aleación pasa de estado líquido a sólido, se contrae varios puntos porcentuales de su volumen de fundición. Se forma un vacío si no se dispone de metal líquido adicional para alimentar la contracción. Se trata de la porosidad por contracción. A menudo se produce en porciones pesadas aisladas en forma de enormes agujeros irregulares (figura S), pero también puede presentarse en forma de grietas interdendríticas, sobre todo en aleaciones de largo rango de congelación como ZA-27 y Acuzinc.

La porosidad interna puede revelarse si hay que mecanizar superficies como bridas o taladros, lo que provoca rechazo. La porosidad también puede provocar el desgaste de la herramienta y la deriva de la broca durante los procesos de mecanizado. La influencia en la resistencia vendrá determinada tanto por la distribución como por la cantidad de porosidad. Es importante recordar que los valores de resistencia "de libro" indicados para las aleaciones se alcanzaron en probetas con niveles de porosidad típicos.

Para limitar la porosidad por contracción, aumente la presión sobre el metal y asegúrese de que la compuerta es lo suficientemente gruesa como para estar activa durante la solidificación. El émbolo no debe arrastrarse tanto que toque el fondo del cuello de cisne, lo que podría provocar una falta de presión sobre el metal. El tiempo de empaquetado debe ser suficiente para permitir la solidificación completa; de lo contrario, el metal saldrá de la cavidad cuando el émbolo regrese. El enfriamiento local puede minimizar los puntos calientes y evitar así la producción de parches aislados de metal líquido que, al congelarse, producen poros.

La porosidad interdendrítica puede provocar fugas en componentes estancos a la presión. Cuanto mayor sea el intervalo de congelación de la aleación, mayor será la probabilidad de fugas. El colado a baja temperatura de la matriz engrosa la piel de colada y reduce la posibilidad de fugas. Sin embargo, este proceso puede verse obstaculizado por la necesidad de una temperatura de la matriz lo suficientemente alta como para proporcionar un aspecto superficial deseable. Las temperaturas de la superficie de la matriz suelen oscilar entre 170°C y 240°C.

Porosidad del gas

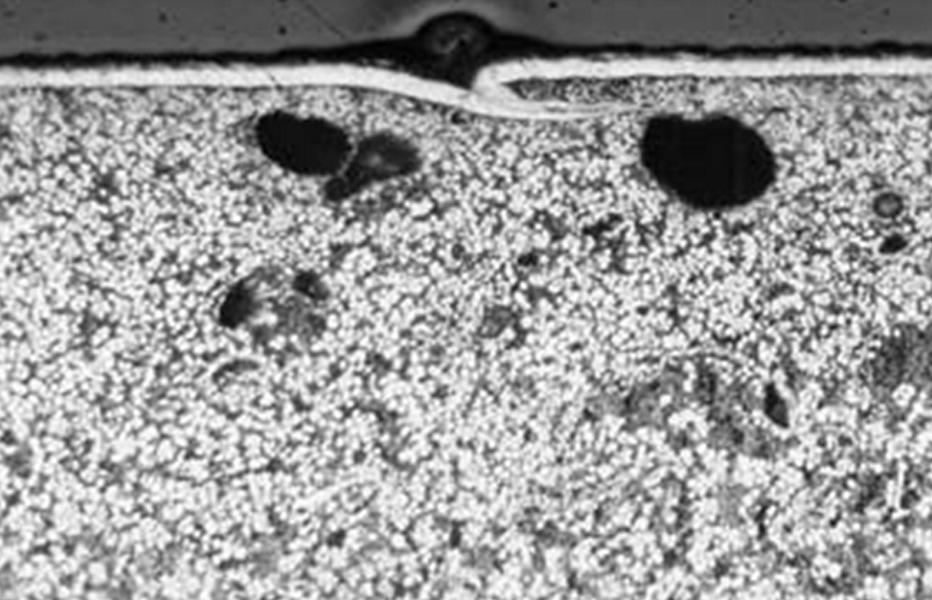

Como la matriz se llena rápidamente, pueden quedar atrapados enormes volúmenes de gas. Tras la solidificación a alta presión, el gas forma burbujas casi esféricas, normalmente alrededor de la línea central (figura 4). El gas y la porosidad de contracción pueden coexistir; en este caso, el gas tiende a redondear la porosidad de contracción

La porosidad gaseosa provoca los mismos fallos que la porosidad por contracción, aunque es menos probable que se produzcan fugas, ya que los orificios gaseosos rara vez están interconectados. Además, la porosidad gaseosa es la causa principal de la formación de ampollas en las piezas fundidas. Si la aleación es débil, como resultado de haber sido calentada a altas temperaturas, la tremenda presión del gas en el poro puede hacer saltar por los aires la piel metálica circundante. Aumentar el tiempo de enfriamiento y/o disminuir la temperatura de la matriz puede reducir la aparición de ampollas poco después de la expulsión.

Lo ideal es minimizar la cantidad de gas atrapado en la cavidad. Esto se consigue empleando la mayor carrera posible en la primera etapa y el mayor tiempo de llenado posible (sin olvidar la necesidad contradictoria de periodos de llenado cortos para lograr un aspecto aceptable de la superficie). Los respiraderos deben maximizarse y colocarse adecuadamente. Resulta ventajoso reducir al mínimo la pulverización de la matriz. La porosidad suele ser menos problemática, y sin duda produce menos ampollas, cuando existe en forma de muchos poros microscópicos en lugar de unos pocos poros grandes. Los poros pequeños se favorecen utilizando velocidades de metal elevadas; el objetivo debería ser una velocidad de entrada de 40 m/s. La fundición en vacío eliminará este tipo de poros microscópicos. La fundición a presión en vacío eliminará este tipo de porosidad.

Defectos de microporosidad en la fundición a presión

Además de la porosidad visible, habrá porosidad de un tamaño que sólo puede observarse con un microscopio. Esta microporosidad, si está ausente en la piel de la pieza fundida (como ocurre con frecuencia), no tiene repercusiones negativas a menos que quede expuesta posteriormente mediante procesos de pulido antes del revestimiento de la superficie.

Lágrimas and Grietas

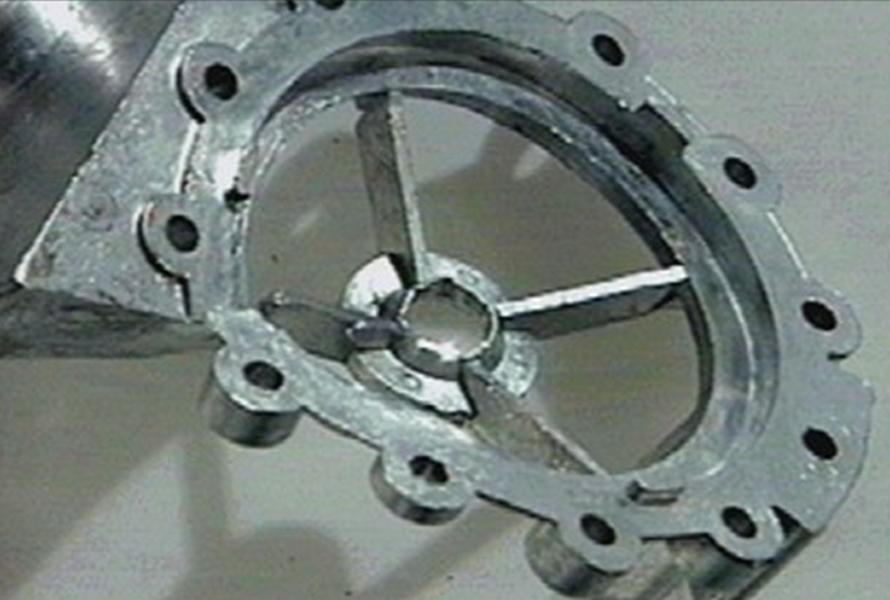

Las roturas en caliente, como su nombre indica, se producen a temperaturas cercanas a la de solidificación. La grieta se produce por el fallo de la fundición en condiciones de deformación de alta tensión y bajo esfuerzo, y suele seguir un patrón irregular (figura 5). Esto contrasta con las grietas considerablemente más rectas que pueden producirse a temperaturas más bajas en condiciones de alta tensión y baja deformación. Además, el aspecto de las caras de fractura varía entre estos dos tipos de fallas.

La forma del componente contribuye significativamente al desgarro en caliente. Se produce cuando la contracción por solidificación se limita a una zona pequeña, sobre todo si esa zona es también una zona caliente. ZA-27 y Acuzinc son más propensas a este fallo que las demás aleaciones, a menos que su contenido de aluminio sea inferior al especificado o incluyan un exceso de magnesio. A excepción de la distribución de la temperatura de la matriz, los parámetros de fundición no tienen ningún efecto sobre el desgarro en caliente. El enfriamiento de las regiones calientes de la matriz puede ayudar a resolver el problema.

El agrietamiento se produce durante la expulsión cuando se generan fuerzas excesivas como resultado del atasco de la pieza fundida en la matriz. A menudo, esto se debe a errores en la fabricación de herramientas que provocan socavados, un tiro inadecuado o rebabas. Prolongar el periodo de enfriamiento para que la colada sea más dura y pueda absorber mejor las tensiones de expulsión puede ayudar a evitar el agrietamiento. Sin embargo, cuando la fuerza se debe a la fuerte contracción de la pieza fundida sobre la matriz, los tiempos de enfriamiento prolongados son ineficaces, y expulsarla antes puede ser beneficioso.

Problemas de inclusión

Este problema es mucho menor en las aleaciones de zinc que en las que tienen formadores de película de óxido más fuertes. De hecho, los intermetálicos de hierro creados por una gestión inadecuada de la fusión suelen ser los únicos que plantean problemas en la práctica. El nivel de metal en el crisol no debe descender hasta el punto en que el metal subsuperficial entre en el cuello de cisne.

Defectos superficiales en la fundición a presión

Vueltas de oro.

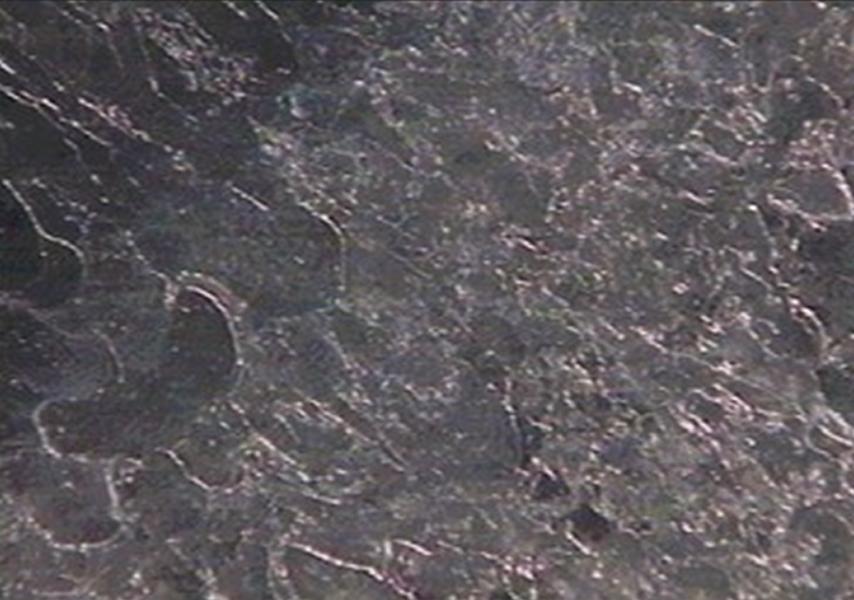

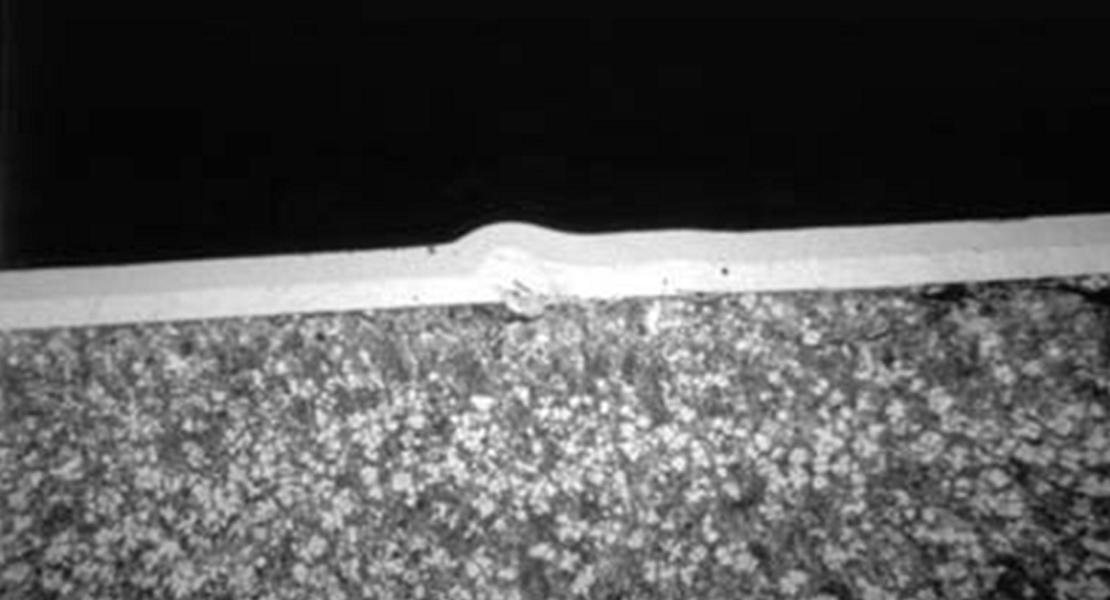

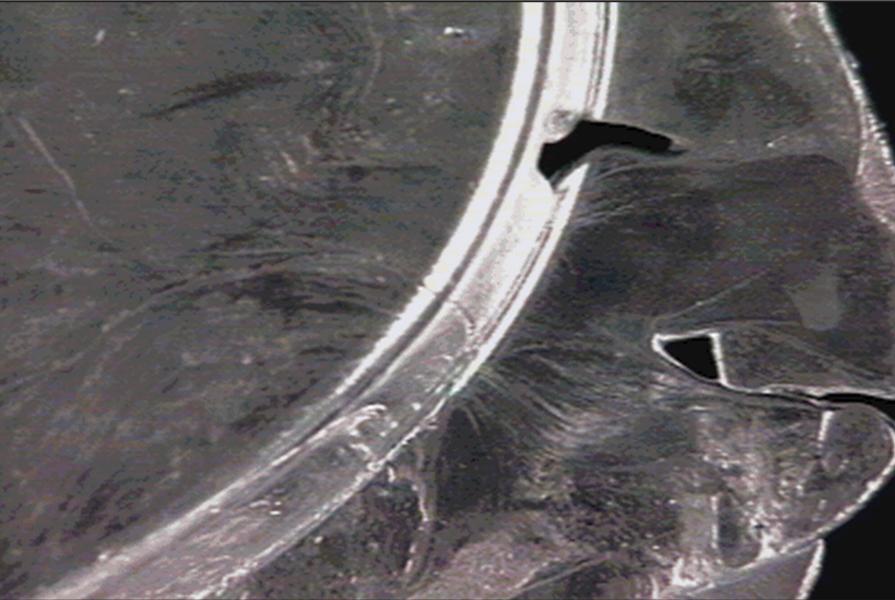

Este defecto (también conocido como marcas de flujo o flujo en frío) se produce cuando las corrientes de metal que se han presolidificado en contacto con la matriz no se vuelven a fundir en el grueso de la colada cuando llega metal adicional. La superficie aparece como un surco irregular con un efecto de escama de pescado que varía en profundidad en función de la gravedad de la vuelta (figura 6). La sección transversal muestra la característica definitoria de un solape en frío, que es el grado en que la fractura superficial continúa horizontalmente y genera una discontinuidad subsuperficial (figura 7).

El lapeado en frío degrada el aspecto de las piezas fundidas y causa problemas con los futuros procedimientos de acabado, en particular la galvanoplastia, lo que provoca el fallo del revestimiento. Si son graves, pueden afectar a la ductilidad de la pieza. El tiempo de llenado de la cavidad y la temperatura de la matriz son los parámetros clave de la fundición que influyen en la producción de solapamientos en frío. Otras características menos importantes son el patrón de flujo, la distancia de flujo, la velocidad del metal, la superficie de la matriz y la temperatura del metal. El grosor de la pieza fundida es crucial. Los solapamientos son más comunes en las piezas de fundición de sección fina.

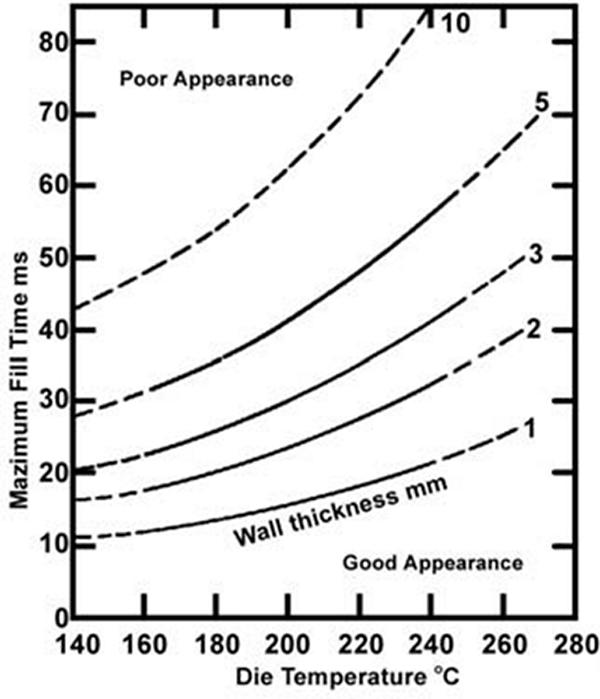

Se ha determinado la relación entre el aspecto de la superficie, el grosor de la pared, la temperatura de la matriz y el tiempo de llenado. El Surface Predictor (figura 8) puede utilizarse para determinar el tiempo máximo de llenado de la cavidad y la temperatura mínima de la matriz que darán como resultado una superficie galvánica. Si la pieza se va a pintar, son aceptables tiempos de llenado más largos y temperaturas de matriz más bajas. Una superficie texturizada en la matriz puede aumentar el tiempo máximo de llenado en 50%.

![]()

A veces aparecen solapamientos aunque el troquel esté caliente y el tiempo de llenado de la cavidad sea corto. cuando esto ocurre suelen estar asociados a un patrón de flujo en remolino que ha atrapado gas. La contrapresión ejercida por el gas en el fin de cavidad rellenar ralentiza el que rodea metal vapores y de ahí produce el condiciones necesario para local vuelta formación. En este caso, it se sea necesario a reducir el aire atrapado en el morir (véase sección sobre porosidad) o modificar el patrón de relleno para evitar la formación de dichos solapamientos.

Laminación

Las laminaciones son láminas de metal superpuestas que se extienden sobre un área más amplia y de manera más uniforme que los solapados en frío. Pueden surgir cuando hay problemas con el sistema de inyección de la máquina que hacen que la matriz se llene en una serie de pulsos. También se formará una laminación si la carrera de la primera etapa es demasiado larga, con el resultado de que el primer metal que entra en la cavidad se mueve lentamente y se congela.

Misrun

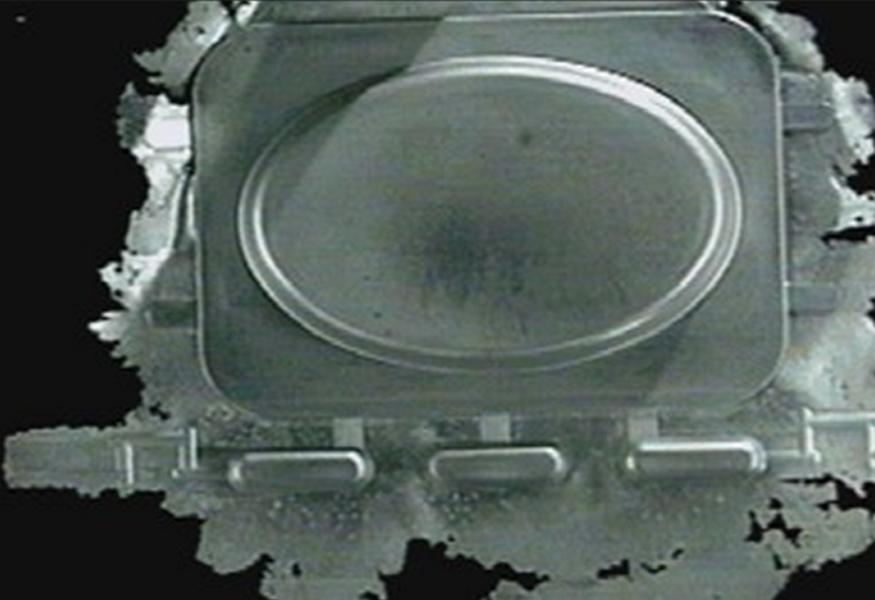

Si la matriz está demasiado fría y el tiempo de llenado es demasiado largo, no se realizará una colada completa. El metal se solidificará completamente antes de que se llene la cavidad y se producirá un error de colada (figura 9). Las pequeñas zonas incompletas, por ejemplo en los extremos de las aletas o en el centro de los remolinos, pueden estar causadas por gas atrapado que impide que el metal llene completamente la cavidad. Si se sobrepasa la capacidad de inyección de la máquina, la "inyección corta" provocará una pasada errónea.

Disparo o salpicadura

Al igual que los lapsos, son el resultado de la presolidificación, pero su aspecto y causa son diferentes. El defecto puede ser puramente superficial, donde produce una textura rugosa, o puede estar incrustado como un "inclusión de aleación" (figura 10). El sitio "disparos" son glóbulos de aleación que han sido pulverizados fuera de la corriente principal de metal y no han sido adsorbidos posteriormente.

La salpicadura puede surgir del impulso cuando el primer metal fluye a través de la compuerta o pueden ser remolinos que se enroscan en el borde de la corriente de metal. Por este motivo, las salpicaduras suelen producirse cerca de la puerta. A veces, las salpicaduras están tan poco adheridas a la pieza fundida que, al expulsarlas, algunas se quedan atrás. Este material formará "inclusiones" en la siguiente colada.

Aumentar la temperatura de la matriz debería mejorar las cosas, pero el principal remedio será modificar la compuerta para conseguir un llenado frontal más sólido.

Estos depresiones en el fundición superficie son menos común en zinc aleación que algunos otros metales y mucho menos problemático que en los moldes de plástico. La causa es la misma contracción de solidificación que impulsa la formación de porosidad. Cuando la distribución de la temperatura es tal que el centro térmico está cerca de una superficie, una sección local pesada muestra un hundimiento superficial en lugar de un poro interno. A continuación, la contracción final arrastra hacia abajo la débil piel de colada sólida para formar una depresión (figura 11).

En aleaciones como ZA-27 el aspecto puede ser diferente. En este caso, el defecto se produce en una zona más amplia y tiene un aspecto helado. El largo intervalo de congelación ha modificado el comportamiento de modo que, en lugar de un hundimiento definido, la contracción ha drenado la superficie de líquido eutéctico y la ha dejado rugosa y semipórsica.

Los remedios del proceso son los mismos que los indicados para la porosidad por contracción. Si es posible, se debe rediseñar la colada para reducir el punto caliente.

Lagos

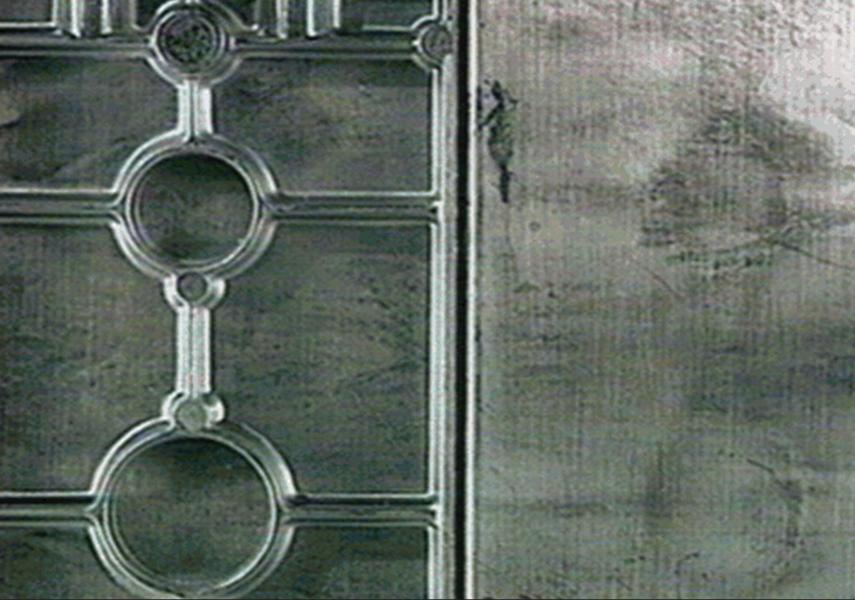

Un lago es un escalón ancho en la superficie de fundición con una altura de escalón de sólo 5 a S0 micrómetros. Se hace muy notable en los componentes que posteriormente se pulen y chapan, donde produce un efecto de ondulación insatisfactorio (figura 12).

A pesar de intensivo investigación, el causa, y de ahí el remedio sigue siendo escurridizo. Allí es pruebas que el término "lago" puede darse a dos defectos de la misma apariencia, Cuando se seccionan, algunas lagunas muestran una microestructura diferente bajo la laguna que en la mayor parte de la colada o en la superficie circundante. Los lagos de este tipo parecen estar asociados a una solidificación local precoz y los remedios tomados para las vueltas frías pueden ser beneficiosos.

Otras lacas, sin embargo, no muestran ningún cambio microestructural. Además, en las coladas finas, no es raro que el defecto sea a través del espesor, hay una depresión en un lado y una zona elevada en el otro. En efecto, la pieza fundida se ha doblado unas decenas de micras. Esto indica que la laguna se ha formado cuando la pieza era sólida y es tentador especular sobre una contracción contenida que produce una laguna. "lata de aceite" distorsión.

Está bastante claro que el defecto está relacionado con el calor y probablemente refleja gradientes de temperatura dentro de la herramienta.

Ampollas

Al cortar estas protuberancias de superficie lisa se descubre su centro hueco. Las ampollas son causadas por la expansiónsión del gas a alta presión atrapado en los poros de gas que hinchan la piel superficial de la pieza fundida (figura 13). Las ampollas se forman cuando la aleación es demasiado débil para contener las fuerzas generadas por el gas interno, cuando el la colada está demasiado caliente. La formación de ampollas se evita reduciendo la temperatura de la colada en el momento de la expulsión.

Esto se consigue aumentando el enfriamiento de la matriz y/o aumentando el tiempo de enfriamiento de la matriz. La formación de ampollas se aliviará reduciendo la cantidad de aire atrapado (véase la sección sobre porosidad del gas) y utilizando una velocidad de compuerta alta para refinar el tamaño del poro de gas.

Grietas

Las grietas superficiales pueden tener dos causas principales. La primera, frecuente en los cambios de sección, son los desgarros en caliente, en los que la elevada deformación local inducida por la contracción límite cerca del punto de fusión ha provocado una fractura intergranular. El segundo tipo se produce cuando la colada se atasca en la matriz, lo que provoca importantes presiones en el momento de la expulsión. Estas fisuras suelen ser menos intergranulares y más rectas que las causadas por desgarros en caliente.

El desgarro en caliente es más perceptible en aleaciones de largo rango de congelación, como ZA-27, y se debe principalmente a la forma del componente. El enfriamiento local de la región problemática puede ser beneficioso. (Véase la sección de lingotes para más información).

La fisuración por expulsión debe abordarse inicialmente eliminando cualquier problema de la matriz, como socavaduras, conicidad inadecuada y superficies rugosas. Si se reduce la temperatura de la matriz y se aumenta el periodo de enfriamiento, la pieza fundida será más resistente y, por tanto, podrá soportar mejor las fuerzas de expulsión. Sin embargo, si la adherencia está causada por la contracción de la pieza fundida en la matriz, como un agujero en el pasador del núcleo, puede ser beneficiosa una expulsión temprana para disminuir la contracción. Para ser eficaz como agente separador, el spray de la matriz debe cubrir adecuadamente la cara de la matriz.

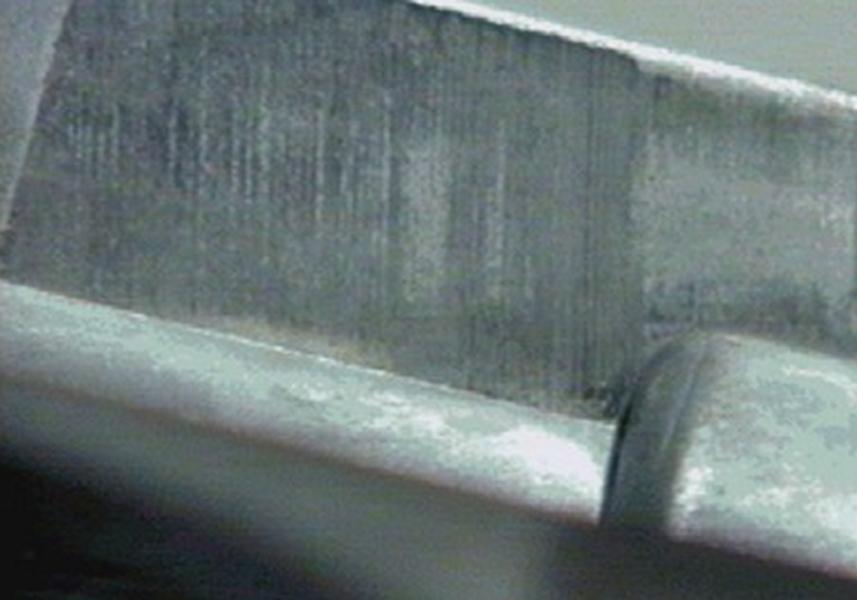

Arrastre Marcas

El roce entre la pieza fundida y la matriz durante la expulsión de la pieza provoca estrías a lo largo de la línea de embutición (véase la figura 14). Las marcas de arrastre están causadas por un tiro insuficiente, socavaduras y rugosidades de la superficie, así como por una pulverización inadecuada de la matriz. Es imposible evitar cualquier rozadura cuando la pieza fundida se contrae estrechamente contra el componente. En estos casos, se requiere la mayor conicidad posible, así como la optimización del tiempo (temperatura) a la que se expulsa la pieza fundida.

Distorsión

Las piezas de fundición dobladas, con muescas o perforadas por los pernos de expulsión, surgen cuando la pieza de fundición es demasiado débil para soportar las fuerzas de expulsión (figura 15). En primer lugar, debe comprobarse si la matriz presenta socavaduras, un calado insuficiente o una superficie rugosa. El problema puede controlarse reduciendo la temperatura a la que se expulsa la pieza fundida. Esto se consigue reduciendo la temperatura de la matriz y/o aumentando el tiempo de enfriamiento de la misma.

Erosión

La erosión produce desgaste y cavidades en la superficie de la matriz que pueden causar marcas en la pieza fundida y problemas de expulsión. También reduce la vida útil de la matriz. La aleación fundida desgasta físicamente la matriz en los lugares donde la corriente de metal golpea la matriz a alta velocidad. el desgaste también puede producirse en los puntos donde el metal a alta velocidad se arremolina y produce cavitación hidráulica. En ambos casos, la reducción de la velocidad del metal reducirá la erosión. La erosión también se reduce disminuyendo la temperatura de la matriz. Es más probable que se produzca en matrices templadas en el lado blando de la gama de dureza.

Calor Comprobación de

La aparición de un enloquecido patrón de aletas en la superficie de la colada se debe a la rotura de la superficie de la matriz (heat checking). La causa es la tensión superficial inducida por el ciclo de temperatura que se produce al realizar cada colada. La gravedad de la tensión depende de la temperatura de fusión de la aleación. Como las aleaciones de zinc tienen rangos de fusión bajos, este defecto es poco frecuente y sólo se observa en matrices que han producido millones de piezas fundidas.

Soldadura

Se trata de la acumulación en la superficie de la matriz de una capa de aleación adherida tanto física como químicamente. La fundición queda marcada cuando la piel adherida se desprende al expulsarla y la socavación producida por la acumulación también provoca estrías en la fundición. La soldadura es más probable cuando las velocidades de la puerta son altas y la matriz temperatura es alto. Muere pulverizador debe sea adecuada en pedir a producir a protector capa en el acero superficie.

La acumulación debida a la soldadura es difícil de eliminar de la matriz. Esto la distingue de la acumulación debida al exceso de pulverización del troquel, que normalmente puede limpiarse.

Flash

Cuando el metal penetra entre las caras de contacto de las piezas de la matriz y las mitades de la matriz, se forman finas capas de extrano- ous material son izquierda en el fundición (cifra 16). A prevenir este el muere debe sea fuertemente construido y perfectamente fuera.

Incluso entonces, las desviaciones térmicas pueden provocar la apertura de huecos a la temperatura de funcionamiento. Si la fuerza de cierre de la máquina es inadecuada para el tamaño de la pieza que se está fabricando, las matrices se partirán y se formarán amplias zonas de rebaba. Si se reduce la presión del metal, disminuirá la probabilidad de que se produzcan rebabas en las matrices. Asimismo, si se aumenta el tiempo de llenado y, por tanto, se reduce la temperatura del metal en el momento en que alcanza la línea de división, se reducirá la penetración entre las caras de contacto.

Dimensión Coherencia

Todo el tema de las tolerancias dimensionales se trata extensamente en otro capítulo de este manual. Se menciona aquí porque la no conformidad puede considerarse un defecto de fundición.

La reproducibilidad de una cota de colada toma tras toma depende casi exclusivamente de la constancia de la temperatura. El factor que más influye es la temperatura de la pieza fundida en el momento en que sale de la matriz. StabilisEsta temperatura mejorará la reproducibilidad dimensional y facilitará el mantenimiento de tolerancias estrechas.

Debido a los efectos del envejecimiento metalúrgico, se producirá una ligera contracción con el tiempo después de la fundición. La cantidad es pequeña y reproducible y sólo es un problema en componentes especificados con las tolerancias más estrictas. En caso necesario, puede utilizarse un tratamiento térmico a baja temperatura, normalmente unas horas a 95°C, para estabilizar la pieza fundida.

Trinming y Vestidoeng

General problemas en este zona de el producción operación son inaceptable cambiar de contorno debido a over- arranque de metal y distorsión debida a una manipulación brusca o a problemas de alineación.

Break-off Defectos

En muchos casos, la fundición de aleaciones de cinc permite fabricar puertas finas, por lo que es preferible el desbarbado al recorte por prensado. La rotura puede ser manual o mecánica en máquinas de martillos o volteadoras. Una rotura limpia depende de la forma y el grosor de la puerta.

Earring

Las puertas ligeramente curvadas pueden romperse pero tienden a dejar "oídos" en la pieza fundida cuando se utilizan compuertas cónicas. Dependiendo del diseño y de la dirección de la curvatura, incluso en una puerta recta, el terreno puede quedar por encima de la pieza fundida..

Break en

En este caso, la forma de la compuerta y la dirección de la flexión han provocado que la fractura penetre en la pieza fundida, dejando así un socavón en la misma.

Línea de puerta Porosidad

Incluso cuando la puerta se rompe limpiamente queda un testigo en la pieza fundida. El metal expuesto es diferente de la piel circundante de la pieza fundida; es típico del interior de la pieza fundida y, por tanto, puede contener porosidad (figura 17). Cuanto más gruesa es la puerta, más probable es que esta porosidad sea visible. La cantidad de línea de puerta porosLa microporosidad se verá influida por los factores tratados en la sección Porosidad de este capítulo. Aunque no sea visible, la microporosidad expuesta puede causar problemas después del revestimiento.

Recorte de prensa Defectos en la fundición a presión de zinc

Puntuación

Un asiento incorrecto del componente y/o una alineación y holgura incorrectas de la matriz pueden provocar que la matriz de recorte afeite el lateral de la pieza fundida.

Plegable

Cuando la rebaba es fina y sólo se extiende una corta distancia, la ductilidad de la aleación es tal que la rebaba puede doblarse en lugar de cortarse. El resultado es un fino pliegue de metal en la superficie del componente. Si esto supone un problema, puede ser mejor cortar deliberadamente la rebaba, en lugar de cerrarla sin éxito, para que la herramienta de corte tenga un grosor definido.

Finishing Defectos en la fundición a presión de zinc

Una eliminación excesiva de la superficie dejará al descubierto la microporosidad. Esto puede no ser visible, pero dará lugar a problemas si la pieza se recubre posteriormente.

Barrelling/Vibropolisheng Defectos

Escala

Excesivo tratamiento de fuertemente lapeado piezas de fundición puede plomo a el vueltas elevación o en completamente independiente (figura 18).

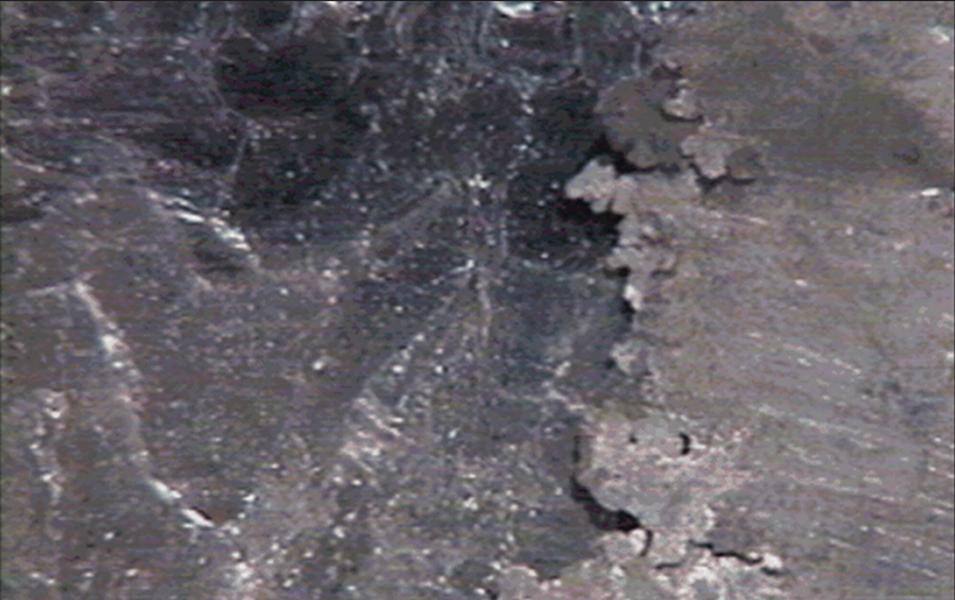

Pulido Defectos

Una eliminación excesiva de metal dejará al descubierto la microporosidad. La aparición de pequeñas protuberancias y colas de cometa se deben a partículas duras en la colada procedentes de la contaminación metálica. Al igual que con el baritado y el vibropulido, ta acción de bruñido sólo oculta los defectos superficiales, como los solapes. La discontinuidad subyacente sigue presente y puede causar problemas más adelante.

Mecanizado y montaje Defectos en la fundición a presión de zinc

Herramienta Póngase

El desgaste rápido de las herramientas de corte puede deberse a partículas duras en la aleación procedentes de la contaminación de la masa fundida. El desgaste y la rotura también pueden deberse a que las herramientas penetren en grandes poros de gas o de contracción. La prevención de la porosidad se trata en la sección Fundición.

Expuesto Porosidad

La eliminación de la capa superficial sana puede dejar al descubierto porosidades en las caras mecanizadas, por ejemplo, en las bridas o en los taladros. El control de la porosidad se trata en la sección Fundición.

Fracture

Las operaciones de remachado y doblado se utilizan con frecuencia para ensamblar fundición de aleación de zincs. Si los remaches y las orejetas no están bien fabricados, pueden fracturarse. Las superficies deben estar libres de excesivos solapamientos y grietas (véase la sección Fundición). El proceso de envejecimiento que se produce tras la colada afecta a la ductilidad. Se produce como mínimo unas tres semanas después de la colada. La ductilidad de la aleación aumenta mucho deformándola a temperaturas moderadamente elevadas.

Polvo Coating defectos de fundición a presión de zinc

En esta sección se examinan los defectos que surgen durante el revestimiento y en el revestimiento en servicio. Sólo se defectos causado por fallos en el fundición son cubierto. A más completa cobertura, que incluye defectos en el propio abrigo, figura en los folletos "Revestimiento de matrices de zinc piezas de fundición" y "Recubrimiento en polvo de matrices de zinc piezas de fundición" publicados por la Zinc Development Association, Londres, Reino Unido.

Distorsión

La resistencia de la aleación de zinc disminuye con la temperatura, por lo que a temperaturas de estufa de pintura es bastante débil e incluso la temperatura del baño de revestimiento tiene algún efecto. Por lo tanto, si las piezas fundidas están mal apoyadas o las plantillas ejercen una fuerza de resorte demasiado elevada, las piezas fundidas se deformarán. También puede producirse alabeo debido al alivio de tensiones de la fundición. El rápido enfriamiento durante la fundición puede encerrar tensiones causadas por la contracción diferencial. El nivel de tensión depende en gran medida de la forma del componente.

Irregular Surface

El aspecto de escama de pescado de los lapsos fríos se mostrará a través de la capa de chapado y, si es severo, también puede mostrarse a través de la capa de pintura más gruesa. Los límites de los lagos se mostrarán como una marca ondulada en la superficie chapada o pintada. Las causas y soluciones de estos defectos se explican en la sección de Colado.

Plateng Defectos en la fundición a presión de zinc

Ampollas

Las ampollas en la galvanoplastia son un defecto de fundición (las ampollas y otros defectos también pueden deberse a problemas en el proceso de revestimiento), y están causadas por el atrapamiento de tierra, gas y soluciones de revestimiento en las imperfecciones de la superficie. La formación de gas detrás del revestimiento impermeable provocará la formación de ampollas e incluso su rotura. La expansión causada por los productos de corrosión producidos por la reacción de la fundición y las soluciones corrosivas atrapadas tendrá un efecto similar.

Si el atrapamiento se debe a solapamientos en frío, tanto la superficie de colada como la placa pueden levantarse. Tenga en cuenta que los pliegues causados por el doblado de la chapa sobre la superficie producirán problemas idénticos a los de los solapes. Si se pone en servicio, el daño causado a la capa chapada dará lugar a corrosión. (Figuras 7, 19.)

Las piezas de fundición con una superficie que contenga solapamientos en frío o en la que se haya expuesto una porosidad o microporosidad grosera, es probable que produzcan ampollas en la capa de revestimiento. Los detalles sobre estos defectos se dan en las secciones de Colado y Revestimiento.

Paint Defectos en la fundición a presión de zinc

Ampollas

Las ampollas en la superficie pintada de una pieza de fundición pueden ser de dos tipos. Es fundamental distinguirlas, ya que las medidas correctivas necesarias son diferentes.

Las ampollas de tamaño moderado que pueden surgir en lados opuestos de la pieza fundida se generan por la porosidad del gas dentro de la pieza fundida (figura 13). Esto puede verificarse raspando la capa de pintura o cortando la ampolla. Se trata de una ampolla de gas si el defecto está en la pieza fundida y no en la pintura. El problema se produce porque la aleación de zinc es débil a las temperaturas de cocción de la pintura, lo que provoca que la fundición se infle debido a la alta presión del gas dentro de los poros.

La temperatura de cocción es crucial y, si el procedimiento permite diversas circunstancias, debe elegirse la opción de cocer durante más tiempo pero a una temperatura más baja. Las piezas moldeadas que vayan a hornearse a altas temperaturas (200°C) deben contener una cantidad mínima de gas atrapado finamente disperso.

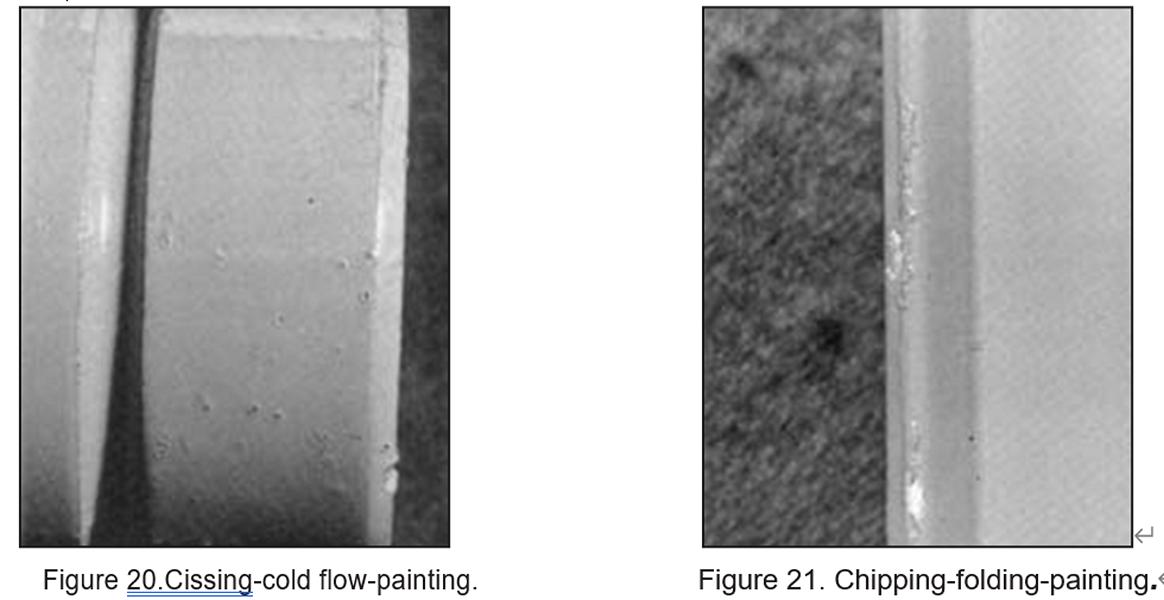

Las ampollas más pequeñas están causadas por el gas que se eleva desde la superficie de colada y queda atrapado en la película de pintura. A veces el gas se escapa, pero la pintura solidificada es demasiado dura para reconstituir una superficie lisa, lo que da lugar a una ampolla como un volcán en miniatura (figura 20). Para evitar estos problemas, la colada debe estar libre de discontinuidades superficiales que puedan atrapar gas y tierra, como vueltas frías, pliegues y porosidad visible. La cocción antes de añadir la capa orgánica permitirá que la colada expulse el gas y solucionará el problema.

Astillado Pintar

A veces, el desprendimiento de la pintura puede deberse a un defecto de fundición o a una manipulación incorrecta tras el recubrimiento. Si se pinta un pliegue (es decir, una rebaba doblada) y luego se somete a un impacto, puede romperse y dejar al descubierto la superficie subyacente sin recubrir.

Manipulación, almacenamiento y envasado

Una mala manipulación podría dañar la superficie o deformar el fundición a presión. En las herramientas de varias cavidades, los eslabones de fundición entre componentes endebles pueden ser eficaces para proporcionar soporte. La cantidad de daños superficiales que pueden aceptarse viene determinada por los requisitos de calidad y el revestimiento utilizado.

Cuando las piezas de fundición desnudas vayan a almacenarse durante algún tiempo, deben estar secas. La humedad favorece la aparición de óxido blanco y corrosión superficial. Si el agua de rociado o de enfriamiento se ha degradado, dando lugar al desarrollo de compuestos ácidos, la corrosión puede ser más grave. Las piezas fundidas deben recubrirse o pintarse tan pronto como sea posible después de la fundición y el pulido para reducir el riesgo de contaminación de la superficie.

Las piezas fundidas deben embalarse en materiales secos, ya que el cartón húmedo crea ácidos que dañan y ennegrecen las piezas fundidas de zinc.

0 comentarios