El aluminio fundido y el aluminio extruido son tipos de aluminio fabricados de formas diferentes. En el aluminio fundido, se vierte metal fundido en un molde para darle forma. El aluminio extruido se fabrica empujando el aluminio a través de un agujero para crear formas como tubos. El aluminio extruido suele ser más resistente y tener una superficie más lisa. Con el aluminio fundido se pueden hacer formas más complicadas, pero el extruido suele ser más barato para formas sencillas.

A fin de seleccionar el material adecuado para aplicaciones específicas, es importante comprender las diferencias entre el aluminio fundido y el extruido. Lea este artículo para conocer sus métodos específicos, aplicaciones, ventajas e inconvenientes, limitaciones, etc.

¿Qué es el aluminio fundido?

Los fundidores a presión fabrican piezas de fundición de aluminio utilizando aleaciones de aluminio fundido. Después inyectan esta forma líquida en el molde del perfil del producto. Estas piezas son ligeras y duraderas porque la fundición a presión las hace así. El aluminio fundido puede utilizarse en coches, aviones, maquinaria y artículos de uso cotidiano.

Aleaciones comunes de aluminio

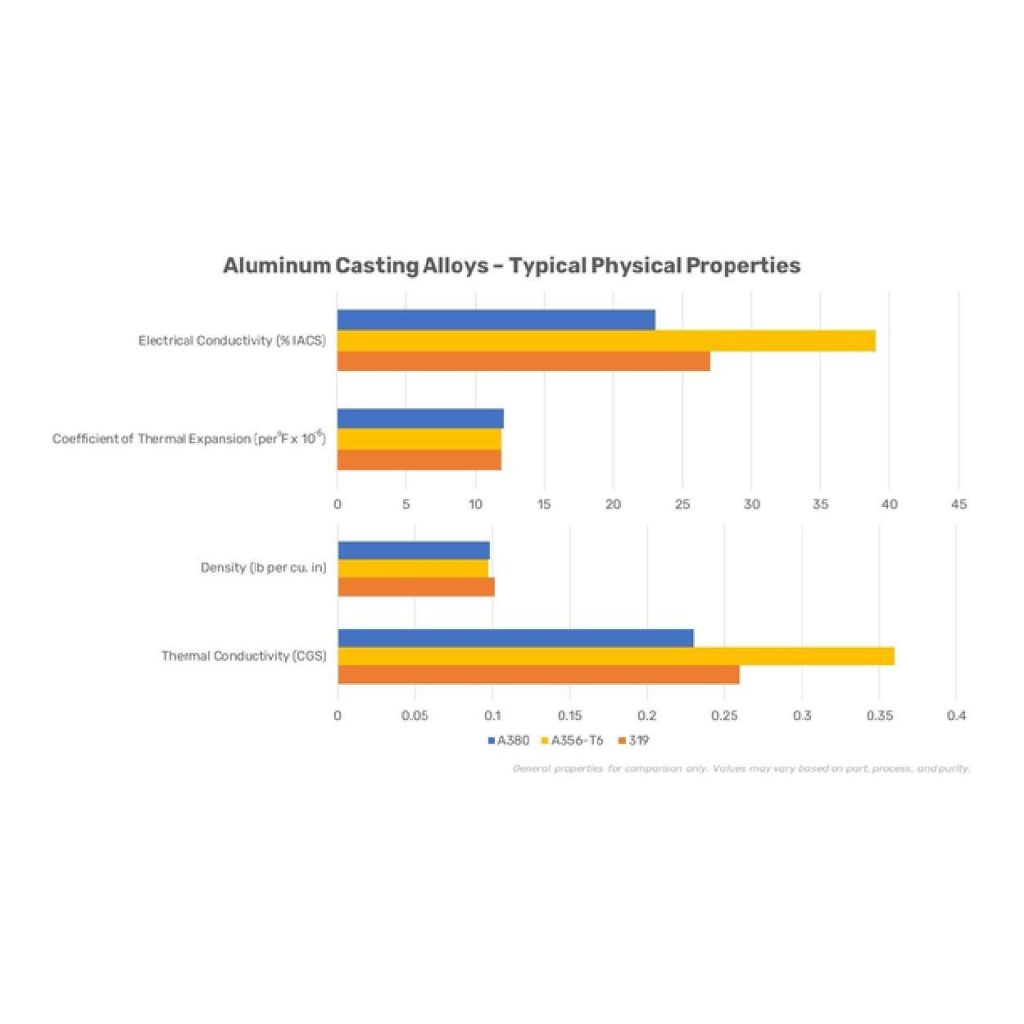

Aleación A380

Ya hay unos 8,5% de silicio y 3,5% de cobre presentes en la aleación A380. Existen para ofrecer una buena conductividad eléctrica y una menor densidad de 2,71 g/cm³. Su fluidez es excelente. Ofrecen una buena colabilidad para fabricar piezas de paredes finas y soportes de motor en fundición a alta presión.

Aleación A356-T6

Esta aleación tiene alrededor de 7% de silicio y 0,3% de magnesio. Las piezas tienen mayor resistencia, alcanzando una resistencia a la tracción de 310 MPa cuando reciben el tratamiento térmico adecuado. Estas aleaciones tienen una buena conductividad. Los fabricantes suelen utilizarla principalmente para ruedas de automóviles y piezas aeroespaciales mediante fundición en arena.

319 Aleación

Generalmente, alrededor de 6% de este metal es silicio y 3,5% cobre. Esta aleación es mucho más pesada que otras. Ofrece una excelente conductividad y tiene una densidad de 2,76 g/cm³. Eso la hace útil para bloques de motor en los que la resistencia al calor es importante.

| Aleación | Composición | Densidad (g/cm³) | Resistencia a la tracción (MPa) | Conductividad | Método de fundición | |

|---|---|---|---|---|---|---|

| A380 | 8,5% Si, 3,5% Cu | 2.71 | - | Excelente | Fundición a alta presión | |

| A356-T6 | 7% Si, 0,3% Mg | - | 310 | Bien | Fundición en arena | |

| 319 | 6% Si, 3,5% Cu | 2.76 | - | Excelente | - |

Procesos de fundición

Fundición a alta presión

El proceso en el que los fabricantes vierten aluminio fundido en un molde de acero a 10-175 MPa es la fundición a alta presión. Esta técnica es más rápida y produce piezas en 30 segundos. Es la más adecuada para piezas muy detalladas, como las carcasas de cajas de cambios.

Fundición a baja presión

Este proceso introduce el metal en el molde a 20-100 kPa, es decir, a menor presión. Un procesamiento lento como éste hace que haya menos burbujas de aire que reduzcan los defectos. Sus ejemplos pueden ser las llantas de aluminio que contienen una resistencia mejorada.

Fundición en arena

El fabricante vierte metal fundido en moldes de arena. En realidad, este proceso lleva horas por pieza. Sin embargo, las piezas detalladas, como las carcasas de las bombas, pueden pasar por este proceso.

Otros métodos:

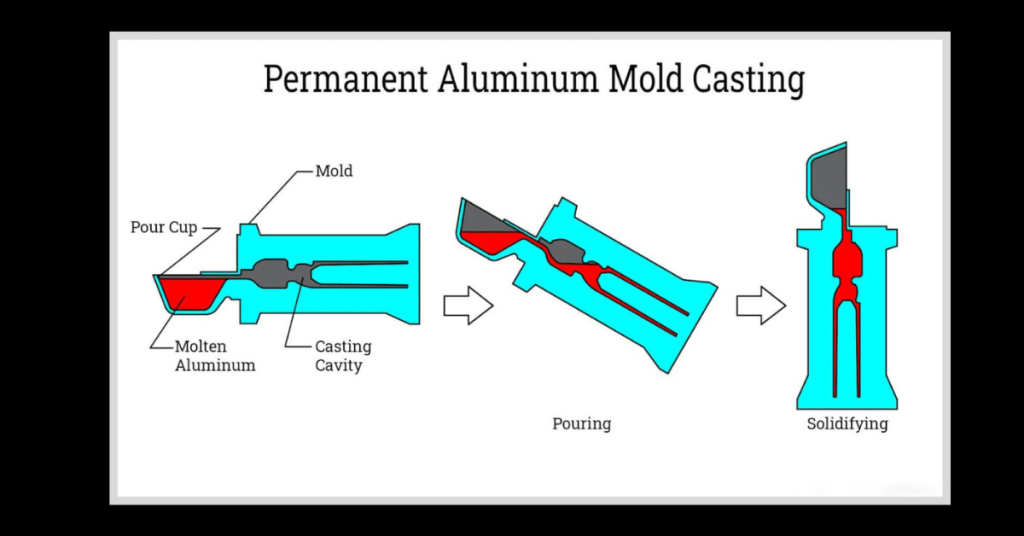

El proceso más utilizado no es sólo la fundición a presión o en arena. También incluye fundición de precisión y la fundición en molde permanente. En la fundición a la cera perdida, los fabricantes utilizan modelos de cera. Pero para la fundición en molde permanente, utilizan un molde de acero reutilizable. Estas técnicas son las que permiten fabricar piezas declaradas de tamaño medio, como utensilios de cocina.

Microestructura y solidificación

Cada vez que el aluminio se enfría, se producen pequeños cristales (nucleación) y crecimiento de grano. Esto significa que las temperaturas de enfriamiento son las que pueden influir en ellos. Esto se debe a que el enfriamiento rápido en la fundición a presión produce granos muy pequeños y resistentes. Mientras tanto, el enfriamiento lento produce granos grandes y menos duraderos. Además, la resistencia al desgaste en aleaciones como la A380 debido a las partículas de silicio y el tratamiento térmico en una 356-T6 realmente reduce las zonas quebradizas.

¿Qué es el aluminio extruido?

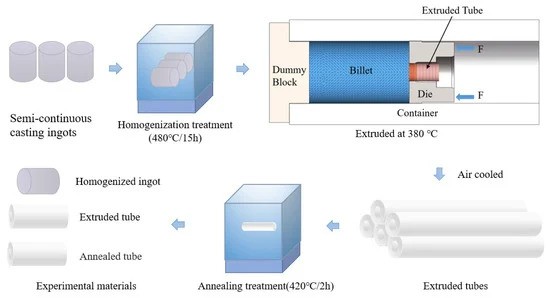

Los fabricantes utilizan matrices conformadas para aplicar fuerza a las aleaciones de aluminio calentadas. Este metal adopta entonces formas perfiladas que suelen ser largas, por ejemplo, varillas, tubos o vigas. Las piezas de aluminio extruido se utilizan mucho en los sectores de la construcción, la automoción y los bienes de consumo. Su razón de ser es que son ligeras, resistentes y asequibles.

Aleaciones comunes

Aleaciones 6061:

La aleación 6061 incluye 1,0% de magnesio y 0,6% de silicio. Estas partículas le confieren una gran resistencia (310 MPa a la tracción) y una excelente soldabilidad. Funcionan bien para piezas estructurales y sometidas a grandes esfuerzos, como bastidores de camiones y componentes de bicicletas.

Aleaciones 6063:

Hay 0,7% de magnesio y 0,4% de silicio en las aleaciones 6063. Detiene la corrosión y proporciona un acabado superficial fino. Por eso es ideal para perfiles decorativos y arquitectónicos, como marcos de ventanas y travesaños de puertas.

Tratamiento térmico

Las propiedades del aluminio extruido mejoran cuando los fabricantes lo someten a tratamientos térmicos como el revenido T5 o T6.

En el revenido T5, la pieza extruida se refrigera por aire. Aumenta la resistencia de la pieza con la posibilidad de 20-30%.

El revenido T6 incorpora un tratamiento en solución a 530°C. A continuación se produce un envejecimiento artificial. Como resultado, las piezas se vuelven mucho más duras y resistentes. Por ejemplo, puede utilizar 6061-T6 para aplicaciones estructurales, equilibrando su óptima ductilidad y resistencia.

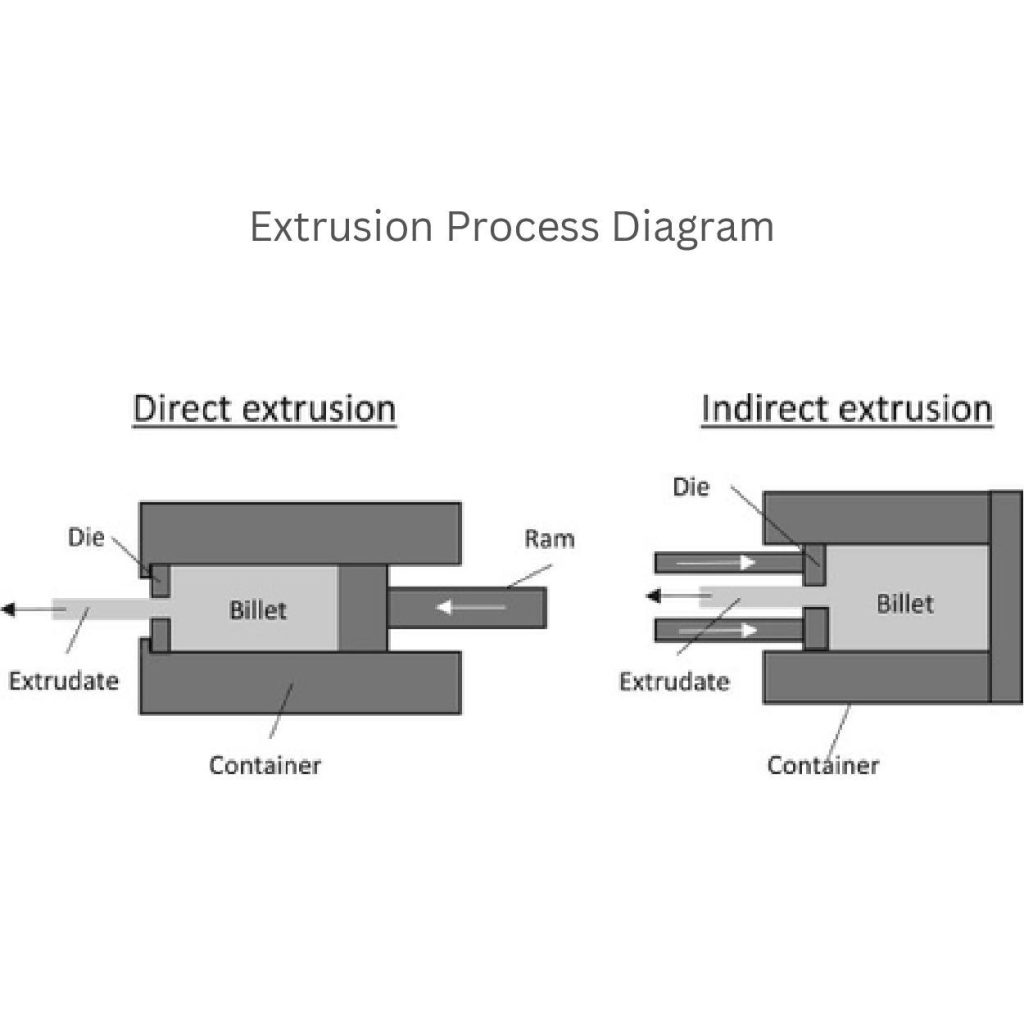

Proceso de extrusión En extrusión directa:

Los fabricantes utilizan un ariete hidráulico para empujar el tocho a través de una matriz fija, lo que se denomina extrusión directa. Este tipo de proceso es eficaz, pero necesita más energía debido a la fricción.

En extrusión indirecta:

Durante la extrusión indirecta, mantiene el tocho inmóvil mientras la matriz se mueve hacia él. Esta es la razón por la que también se denomina técnica de retroceso o inversa. Reduce la fricción y el consumo de energía hasta 10-30%. Esta técnica produce perfectamente piezas precisas como tubos.

Tipos de prensa

Entre las opciones disponibles, las prensas hidráulicas proporcionan una gran fuerza (hasta 100 MN) para perfiles grandes. Por su parte, las prensas mecánicas trabajan con rapidez (hasta 60 golpes/minuto). Son muy adecuadas para piezas pequeñas.

Tipos de extrusión

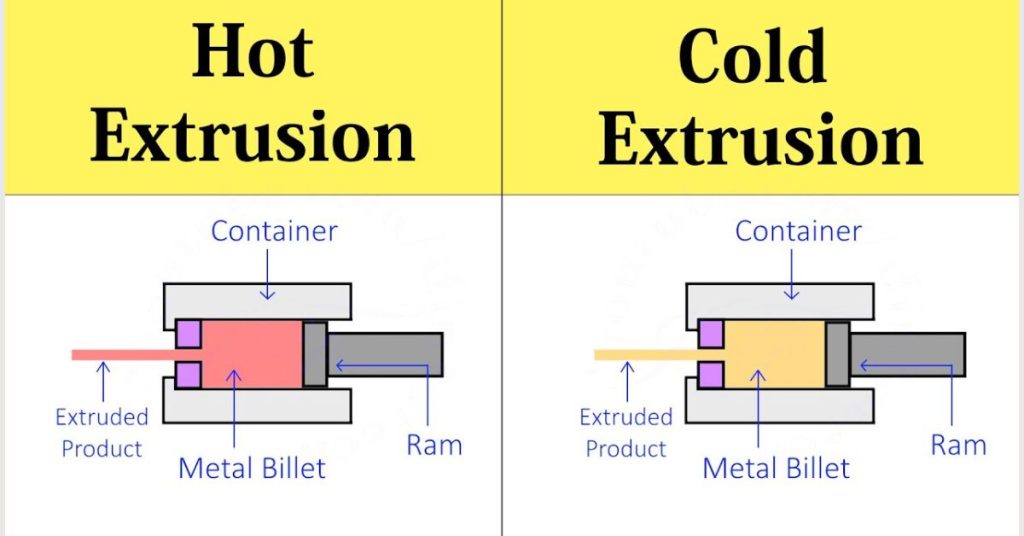

Extrusión en caliente:

La extrusión en caliente se produce a 350-500°C. Utiliza calor y presión. Este proceso permite fabricar piezas sólidas o huecas con secciones transversales fijas. Por ejemplo, vigas en I o chasis de automóviles.

Extrusión en frío:

La extrusión en frío llega hasta los 120°C y también se produce a temperatura ambiente (20-25°C). En este proceso, el fabricante no calienta el aluminio y lo fuerza a morir. Produce piezas con tolerancias muy ajustadas de hasta ±0,02 mm-±0,05 mm y reduce la oxidación. Por lo tanto, es ideal para fabricar elementos de fijación, conectores eléctricos y piezas declaradas.

Principales diferencias entre el aluminio fundido y el extruido

1. Propiedades mecánicas

Los procesos de fabricación influyen en las variaciones de las características mecánicas del aluminio fundido y extruido.

Fuerza:

Generalmente, las artes extruidas ofrecen mayor resistencia a la tracción que las fundición de aluminio. Por ejemplo, la resistencia a la tracción del aluminio fundido A356-T6 es de unos 230-250 MPa. Mientras tanto, el 6061-T6 extruido tiene una resistencia a la tracción de hasta 310 MPa.

Ductilidad

El grano refinado que se consigue con el aluminio extruido lo hace más dúctil. Mientras tanto, los granos gruesos y las fases intermetálicas son las razones de la fragilidad del aluminio fundido.

Dureza

La dureza depende totalmente de la aleación y el tratamiento térmico elegidos. Sin embargo, las piezas extruidas tienden a tener una dureza más consistente. Por ejemplo, el aluminio fundido A380 tiene una dureza en torno a ~80 HB, pero las piezas extruidas 6061-T6 tienen una dureza de 95 HB.

Resistencia a la fatiga

La estructura de grano más fino del aluminio extruido le permite rendir bien bajo cargas cíclicas. Por el contrario, el aluminio fundido presenta una menor resistencia a la fatiga. Esto se debe a su estructura porosa. De alguna manera, se puede mejorar utilizando un tratamiento térmico adecuado y mejores aleaciones.

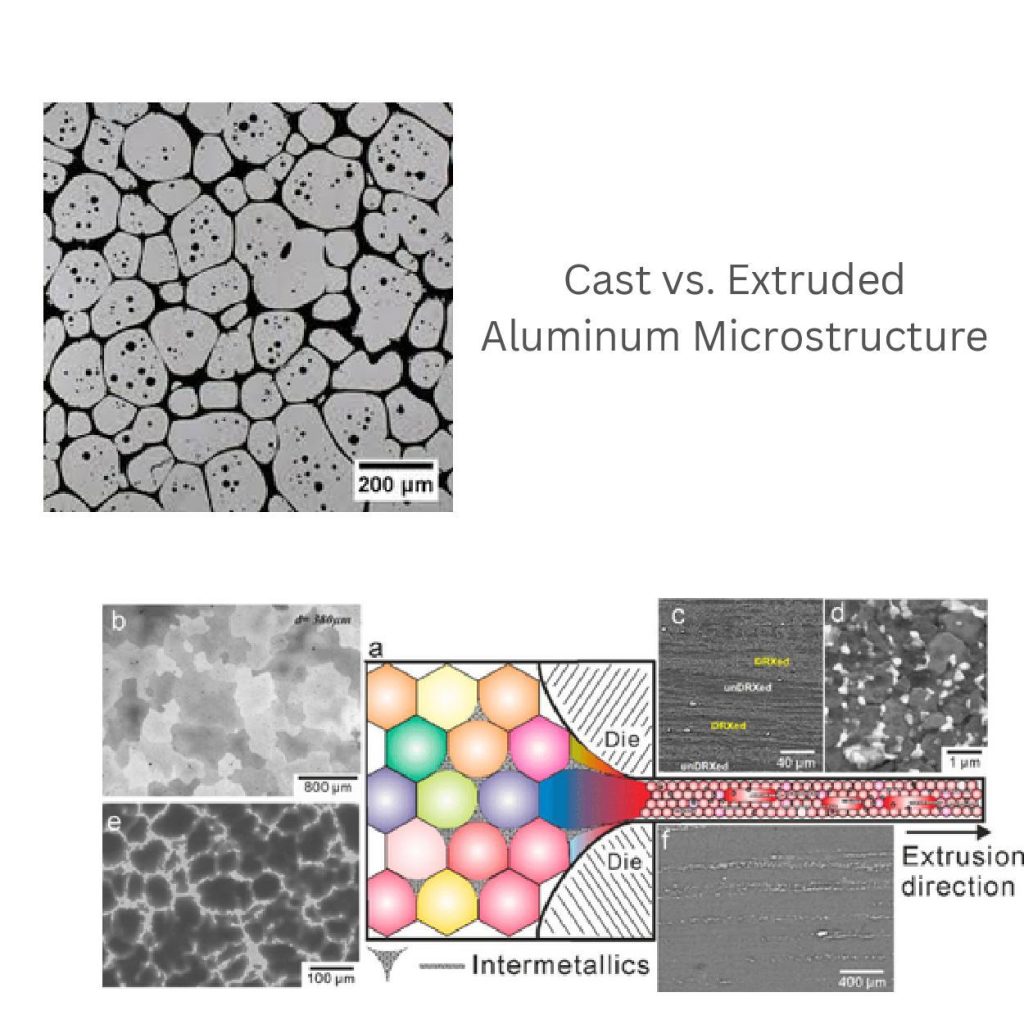

2. Comparación de microestructuras

La microestructura del aluminio fundido muestra granos gruesos (entre 50 y 200 µm) y fases intermetálicas agrupadas. Esta es la razón que ha provocado la fragilidad y la reducción del rendimiento mecánico.

Por otro lado, el proceso de extrusión refina la estructura del grano hasta 10-50 µm. Esto se debe a que rompe los intermetálicos y alinea los granos.

Por ejemplo, la imagen contrasta ambas partes de microestructuras. En ella, la estructura fundida presenta granos gruesos.

La pieza extruida (a-f) demuestra cómo se refina la estructura del grano, lo que da lugar a un mejor rendimiento.

3. Tolerancias

Cuando se produce la expansión del molde y la contracción por solidificación, las tolerancias de la fundición de aluminio se aflojan (±0,5 mm o más).

Las tolerancias más estrechas (±0,1 mm) en aluminio extruido son factibles. Esto se debe al uso de una matriz de precisión para forzar el metal. Esto significa que el diseño de las matrices y la precisión de la prensa pueden provocar cambios en las tolerancias.

4. 4. Consideraciones sobre el diseño

La fundición de aluminio se utiliza principalmente para fabricar formas muy detalladas con cavidades internas. Por ejemplo, bloques de motor o carcasas de bombas. Pero, en cierto modo, es poco adecuado para perfiles de paredes finas o largas.

La técnica de extrusión produce las mejores piezas largas y perfiles uniformes con secciones transversales consistentes. Por ejemplo, vigas o tubos. Además, estas piezas también pueden adoptar requisitos de diseño específicos.

5. Métodos de unión

Los fabricantes pueden unir aluminio fundido y extruido. Para ello, utilizan técnicas como la soldadura, el atornillado o la unión adhesiva.

El aluminio fundido no es fácil de soldar. La razón es la presencia de porosidad, fases intermetálicas y también un alto contenido de silicio en algunas aleaciones (por ejemplo, A380. Esto puede provocar grietas.

Las piezas de aluminio extruido son mucho más fáciles de soldar y mecanizar. Tienen una estructura uniforme. Por lo tanto, son más versátiles para el montaje.

Ventajas y desventajas del aluminio fundido

Ventajas

- Permite realizar formas muy detalladas y complejas con cavidades internas. Por ejemplo, culatas, cajas de transmisión o carcasas de bombas.

- Las aleaciones de aluminio fundido como la A356-T6 proporcionan una gran resistencia a la tracción con un peso inferior a la media.

- Estas piezas son asequibles si se fabrican a granel.

Desventajas

- El gas atrapado o la contracción durante la solidificación harán que las demás piezas pierdan fuerza y resistencia a la fatiga. Pero este problema puede solucionarse utilizando fundición al vacío o agentes desgasificantes.

- Tanto la contracción líquida como la sólida hacen que las piezas se rompan o agrieten. Para evitarlo, utilice un diseño de molde adecuado y un enfriamiento controlado.

- La tolerancia del aluminio fundido es menor que la de la extrusión.

Ventajas y desventajas del aluminio extruido

Ventajas

- El aluminio extruido da unos acabados excelentes. La pieza después de someterse a un acabado de fresado a anodizado o recubrimiento en polvo sería más fuerte. Contienen una mayor resistencia a la corrosión y durabilidad.

- Puede conseguir tolerancias más ajustadas utilizando matrices de precisión.

- Estas piezas son rentables en grandes volúmenes.

- Ideal para perfiles largos e invariables, como rieles de escalera o tubos multihuecos.

Desventajas

- Estas piezas se limitan a formas sencillas y no sirven para diseños complejos.

- Necesita matrices especiales para fabricar perfiles huecos o multicanal.

- La extrusión no es adecuada para piezas con múltiples secciones transversales o características internas intrincadas.

Aplicaciones e industrias

Ejemplos concretos

En general, el aluminio fundido se utiliza para aplicaciones de automoción. Las piezas incluyen bloques de motor, carcasas de transmisión y cubos de rueda.

La imagen muestra el diseño de la matriz del bloque motor. En ella se destacan los componentes clave. Por ejemplo, un sistema de compuertas (vías de metal fundido), rebosaderos (recogen el material sobrante), conductos de vacío (eliminan el aire) y la fundición final del bloque de cilindros.

Mientras tanto, los fabricantes utilizan aluminio extruido para marcos de ventanas, rieles de puertas y vigas estructurales. En el sector del transporte, se utiliza para carrocerías de vagones, bastidores de camiones y componentes de bicicletas.

Vehículos eléctricos

El uso de aluminio fundido y extruido en los vehículos eléctricos los hace más populares. Los fabricantes utilizan aluminio fundido para las carcasas de las baterías y los motores. Por el contrario, el aluminio extruido produce chasis ligeros y componentes estructurales.

Fabricación aditiva

La integración de la impresión 3D en el aluminio fundido permite manejar formas más difíciles. Facilitan piezas ligeras para las industrias aeroespacial y médica.

Además, las técnicas aditivas para aluminio extruido permiten crear diseños innovadores. Esto hace que estas piezas puedan utilizarse en procesos de fabricación híbridos.

Conclusión:

El aluminio fundido y el extruido no tienen nada que ver. Su resistencia, microestructura, tolerancia y niveles de diseño son diferentes. Elegirlos al azar puede arruinar todo el proyecto. Así que elija sabiamente el material y el proceso de fabricación adecuados en función de las necesidades de la aplicación.

0 comentarios