El magnesio y el aluminio son aleaciones moldeables a presión. El magnesio es más ligero y va bien con las piezas que necesitan eficiencia de combustible y amortiguación de vibraciones. Necesita ciertas técnicas de manipulación. El aluminio, por su parte, es más barato y se adapta mejor al uso general. Resiste bien la corrosión. Conozca las propiedades únicas de la fundición a presión de magnesio y la fundición a presión de aluminio que las diferencian entre sí. Descubra también sus aplicaciones y consideraciones de fabricación.

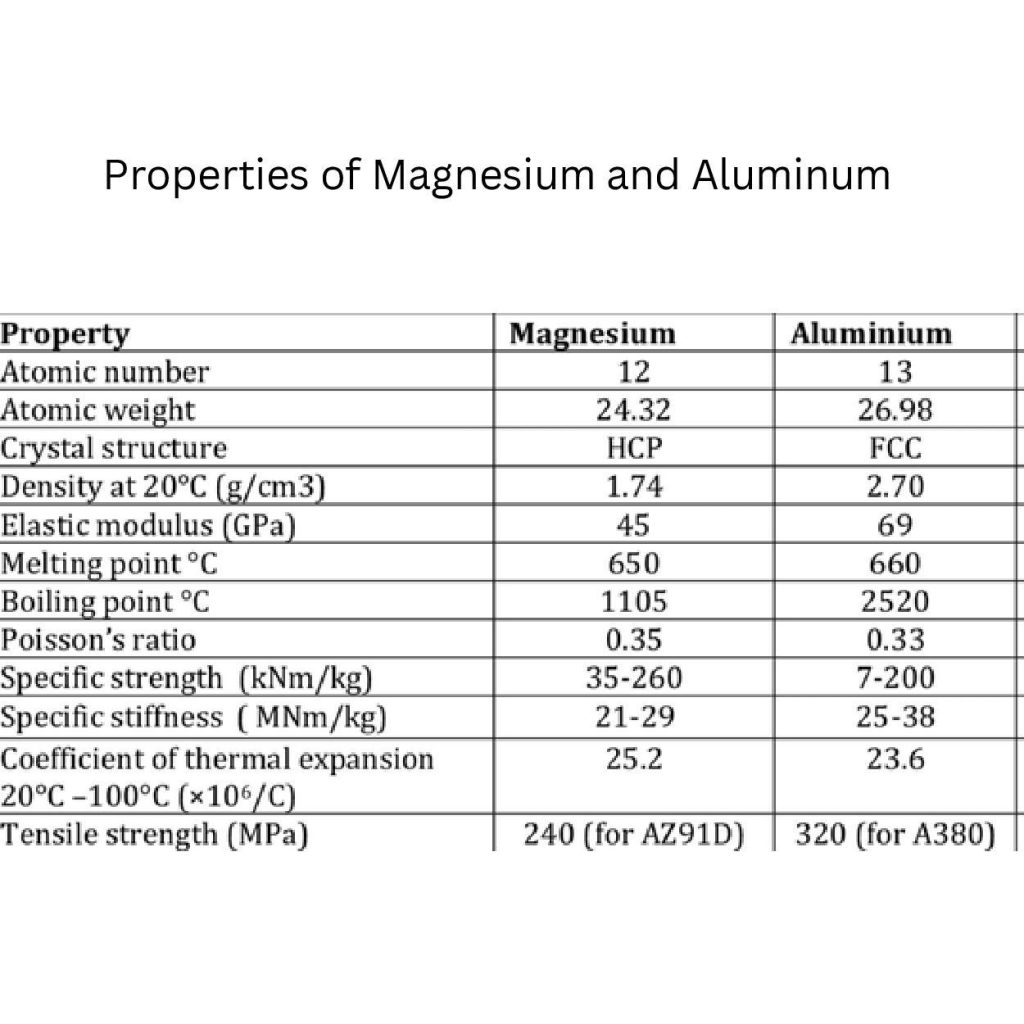

Propiedades del magnesio y el aluminio

Propiedades del magnesio

Aleaciones específicas

Las aleaciones específicas de magnesio se forman básicamente mediante métodos de aleación. En los que se mezcla con diferentes elementos. Algunos ejemplos son AZ91D, AM60 y AS41.

Una mayor resistencia y una mejor capacidad para evitar la corrosión son las propiedades significativas de estas aleaciones. Por ejemplo, la AZ91D es más resistente y ligera gracias a su resistencia a la tracción de 240 MPa.

Resistencia a la corrosión

El magnesio puede corroerse debido a lo que hacen entornos como el aire o las soluciones alcalinas. En ese caso, los elementos de revestimiento o aleación funcionan mejor. Por ejemplo, la resistencia a la corrosión del magnesio mejora cuando los ingenieros lo mezclan con aluminio.

Además, la menor densidad (1,74 g/cm³) del magnesio no le permite evitar bien la corrosión. Por eso necesita cierta protección.

Conductividad térmica

Muchas aleaciones de magnesio ofrecen una buena conductividad térmica, como la AZ91 (51 W/m-K). Por tanto, conducen bien el calor, pero no con la misma eficacia que el aluminio o el cobre.

Sin embargo, cada vez que un metal se calienta, se dilata. Es lo que se conoce como dilatación térmica. El magnesio presenta una dilatación térmica mayor, igual o cercana a 25,2 x 10-⁶/°C, que el aluminio (23,6 x 10-⁶/°C).

Capacidad de amortiguación

El magnesio tiene un excelente poder antivibratorio. Eso lo hace muy adecuado para su uso en vehículos y aviones. Como estas piezas necesitan menos ruido y vibraciones, su módulo elástico es de 45 GPa, lo que indica más flexibilidad. Es inferior al del aluminio (69 GPa).

Maquinabilidad

Las aleaciones de magnesio tienen una temperatura de fusión inferior (650°C) a la del Al. Sin embargo, su maquinabilidad se ve lastrada por diversas fuerzas de corte, el desgaste de las herramientas y la formación de virutas.

Su inflamabilidad, de alguna manera, debe ser tratada adecuadamente. Esto se debe a que puede producir chispas durante el mecanizado.

Propiedades del aluminio

Aleaciones específicas

A380, A383 y ADC1 son aleaciones específicas de aluminio. Estas aleaciones contienen otros elementos como silicio, cobre y zinc.

Eso, por tanto, le confiere mayor solidez y resistencia a la corrosión. Por ejemplo, la resistencia a la tracción de 320 MPa del A380 lo convierte en la mejor opción para uso industrial.

Resistencia a la corrosión

La creación de una capa protectora de óxido en el aluminio le permite resistir la corrosión en ambientes atmosféricos y marinos. Además, el aluminio tiene una densidad de 2,70 g/cm³. Por eso es más resistente y a la vez ligero.

Conductividad eléctrica

En aleaciones de aluminio como el A380, hay una conductividad eléctrica de 22,5% IACS (International Annealed Copper Standard). Básicamente, es inferior a la del cobre, pero sigue siendo la mejor para el cableado eléctrico.

Colabilidad

Las aleaciones de aluminio adoptan cualquier forma compleja gracias a su excelente moldeabilidad. Fluyen suavemente en el molde y pueden crear paredes finas. Por eso se ha convertido en una opción de fabricación muy popular. Además, su elevado punto de fusión les permite soportar temperaturas más altas durante la fundición.

Aplicaciones de la fundición a presión de magnesio

Aeroespacial

La ligereza y resistencia moderada del magnesio lo hacen utilizable para fabricar varias piezas aeroespaciales. Entre ellas, las carcasas de las cajas de cambios de los aviones y los bujes de los rotores de los helicópteros.

Automoción

En el sector del automóvil, los fabricantes las utilizan por su capacidad para consumir menos combustible y su ligereza. Las aplicaciones incluyen paneles de instrumentos, volantes, interiores de portones traseros, paneles de puertas y vigas de suspensión de la dirección.

Electrónica

El magnesio también es adecuado para fabricar carcasas de portátiles y componentes de smartphones. Reduce el peso de las piezas y ofrece durabilidad.

Ahorro de peso

Dado que el magnesio no tiene más peso que el aluminio, puede utilizarse para aligerar el volante 40%.

Hablando de la industria aeroespacial, puede ahorrar peso en las carcasas de las cajas de cambios en lugar de aluminio. Esto significa que los aviones funcionan de forma más eficiente.

Importancia de la reducción de peso

Como ya ha descubierto, el impacto de las características ligeras. Sin embargo, aplicaciones como los coches que utilizan magnesio consumen menos combustible y producen menos emisiones. Además, los aviones más ligeros vuelan a grandes distancias. Además, se pueden transportar productos ligeros con más facilidad.

Aplicaciones de la fundición a presión de aluminio

Automoción

El aluminio es un metal que permite a los fabricantes moldearlo de cualquier forma. Su ligereza y resistencia son idóneas para fabricar bloques de motor, carcasas de transmisión y ruedas. Como resultado, las aplicaciones consumen menos energía y duran más.

Aeroespacial

Puede soportar grandes tensiones con eficacia. Por ello, las empresas aeroespaciales lo utilizan para sus componentes estructurales y carcasas electrónicas.

Equipamiento industrial

Las aleaciones de aluminio protegen las piezas de la corrosión. Al resistirla, proporcionan durabilidad y resistencia al desgaste en aquellas piezas industriales, especialmente las que lo necesitan. Por ejemplo, bombas y cajas de engranajes.

Reciclabilidad

El aluminio es reciclable. Por eso es conocido por ser una opción sostenible. Puede reutilizar el material de sus productos gracias a su cadena sin fin. Además, no pierde su calidad ni sus propiedades.

El proceso de reciclaje del aluminio no utiliza más de 5% para extraer el aluminio primario de la bauxita. Eso, por lo tanto, reduce su impacto medioambiental.

Ventajas del reciclaje de aluminio en la fundición a presión

El aluminio reciclado también se utiliza a menudo en la fundición a presión. Así se ahorran recursos y costes. También es una opción para cumplir objetivos sostenibles en diversas industrias. El uso de metal reciclado elimina la huella de carbono y es adecuado para que tenga sentido desde el punto de vista económico.

Consideraciones de fabricación en la fundición

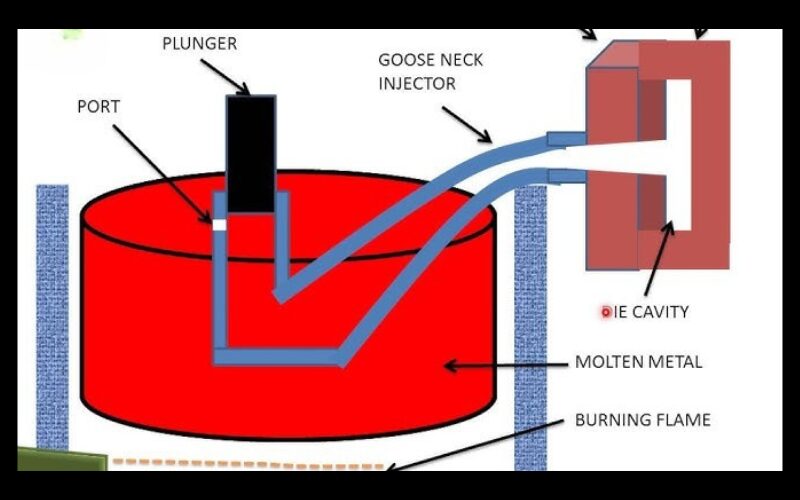

Fundición de magnesio

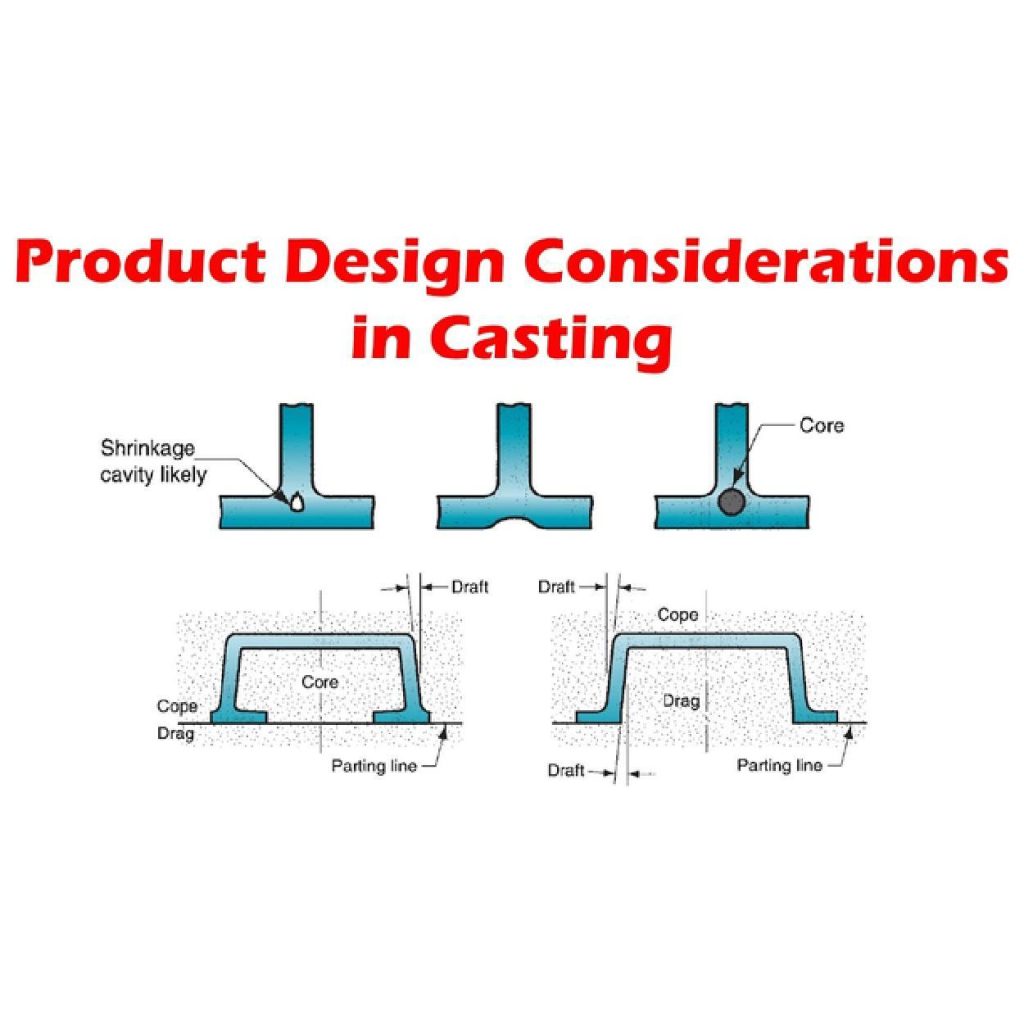

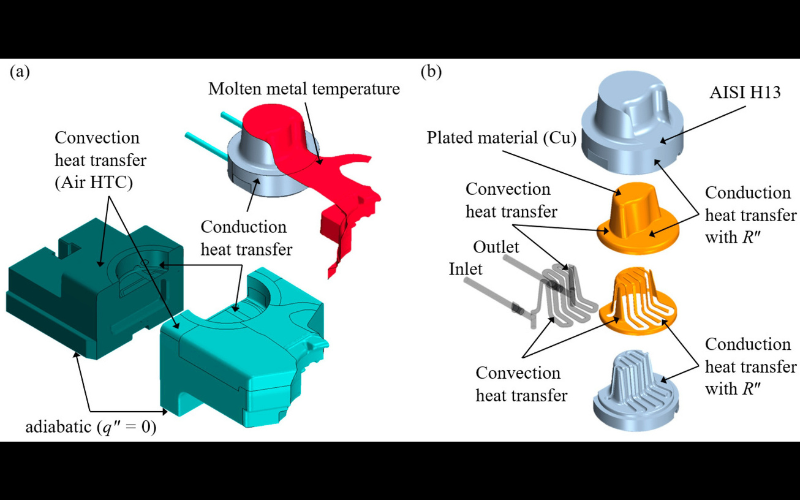

Temperatura de la matriz y reacción

Cuando el diecaster calienta las aleaciones de magnesio en su punto de fusión (650°C), se convierte en forma fundida.

Para manipular este metal calentado, no tiene sentido picar la matriz con temperaturas más bajas. Así pues, una matriz debe soportar una temperatura mínima de 700°C. Cuando el magnesio entra en contacto con el oxígeno se producen reacciones. Puede producirse oxidación o peligro de incendio.

Para evitarlo, puede elegir entre hornos sellados, argón, o cubiertas de gas SF6. Además, el uso de herramientas secas ayuda a detener la oxidación.

Además, si se tienen en cuenta las cavidades de contracción y la colocación del núcleo, se reducen las posibilidades de que se produzcan defectos.

Material y mantenimiento de troqueles

Las matrices que se utilizan para fundir magnesio suelen fabricarse con acero H13 (dureza 45-50 HRC) y acero 4140 (dureza 28-32 HRC).

El acero H13 puede soportar alrededor de 600°C de temperatura. De alguna manera, se desgasta rápidamente porque el magnesio crea reacciones.

La adición de ángulos de desmoldeo ayuda a expulsar la pieza fundida de las matrices. Esto significa que también ayuda a que el troquel funcione sin problemas.

Además, el troquel dura más gracias al mantenimiento regular y a los recubrimientos de nitruración.

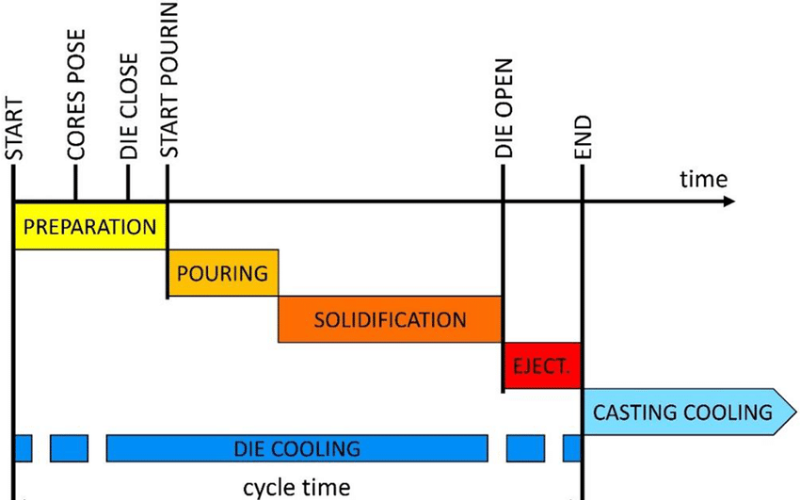

Duración del ciclo

La fundición de magnesio se solidifica más rápidamente. Cada ciclo no dura más de 20 a 40 segundos. Además, la separación de la línea en matrices permite separarla fácilmente. Eso también ahorra tiempo de producción.

Medidas de seguridad

La supresión de gas SF6 ayuda a controlar las situaciones de riesgo de incendio que pueden producirse durante la fundición de magnesio.

Además, evite utilizar refrigerantes a base de agua. El magnesio caliente reacciona violentamente con el agua.

Los ángulos de desmoldeo y las líneas de separación no crean problemas durante el proceso, lo que reduce los riesgos.

Acabado de superficies

Añadir ángulos de desmoldeo de 1 a 3 grados permite obtener mejores superficies. Además, varios revestimientos y pinturas posteriores a la fundición mejoran el aspecto de las piezas y las protegen de la corrosión.

Fundición de aluminio

Temperatura y presión de la matriz

La fundición de aluminio necesita matrices más resistentes para funcionar a 350°C bajo presiones de hasta 140.000 kPa. Esto se debe a que el aluminio tiene altos puntos de fusión, y una mayor presión podría causar grietas.

Material del troquel y límites de producción

Las matrices fabricadas con acero (H13) suelen tener un buen rendimiento y pueden completar 100.000 ciclos antes de necesitar ser sustituidas.

En este caso, la línea de partición reduce la tensión y prolonga la vida útil. Además, la optimización de los diseños de las matrices aporta cambios positivos en la durabilidad y el rendimiento. Estas técnicas también minimizan los costes asociados a la sustitución de las matrices.

Duración del ciclo del aluminio

La fundición de aluminio tarda entre 20 segundos y 1,5 minutos en finalizar cada ciclo. Crea piezas con espesores de pared en torno a (2-10 mm).

Básicamente, su tiempo de ciclo incluye la velocidad de inyección (1-5 m/s), la temperatura de la matriz (150-250°C) y el tiempo de solidificación (5-20 segundos). Por eso este proceso es un poco más lento, pero aporta precisión.

Medidas de seguridad del aluminio

La fundición de aluminio suele emitir humos. Por ello, es importante trabajar en zonas ventiladas. Además, hay que llevar EPI resistentes al calor y mantener las protecciones de las máquinas. Debe haber un protocolo estricto asociado al aluminio fundido y a la temperatura de la matriz. Así podrá evitar quemaduras, incendios y riesgos de inhalación.

Acabado de superficies de aluminio

En el caso del acabado de superficies, el aluminio se somete a varios procesos. Entre ellos, el granallado, el pulido y el anodizado.

La fundición de aluminio produce piezas con una rugosidad (Ra) que oscila entre 0,8 y 3,2 µm.

Los revestimientos como el recubrimiento en polvo (60-120 µm de grosor) aumentan su durabilidad y belleza. Reducen la aparición de óxido y mejoran su rendimiento.

Comparación de propiedades mecánicas

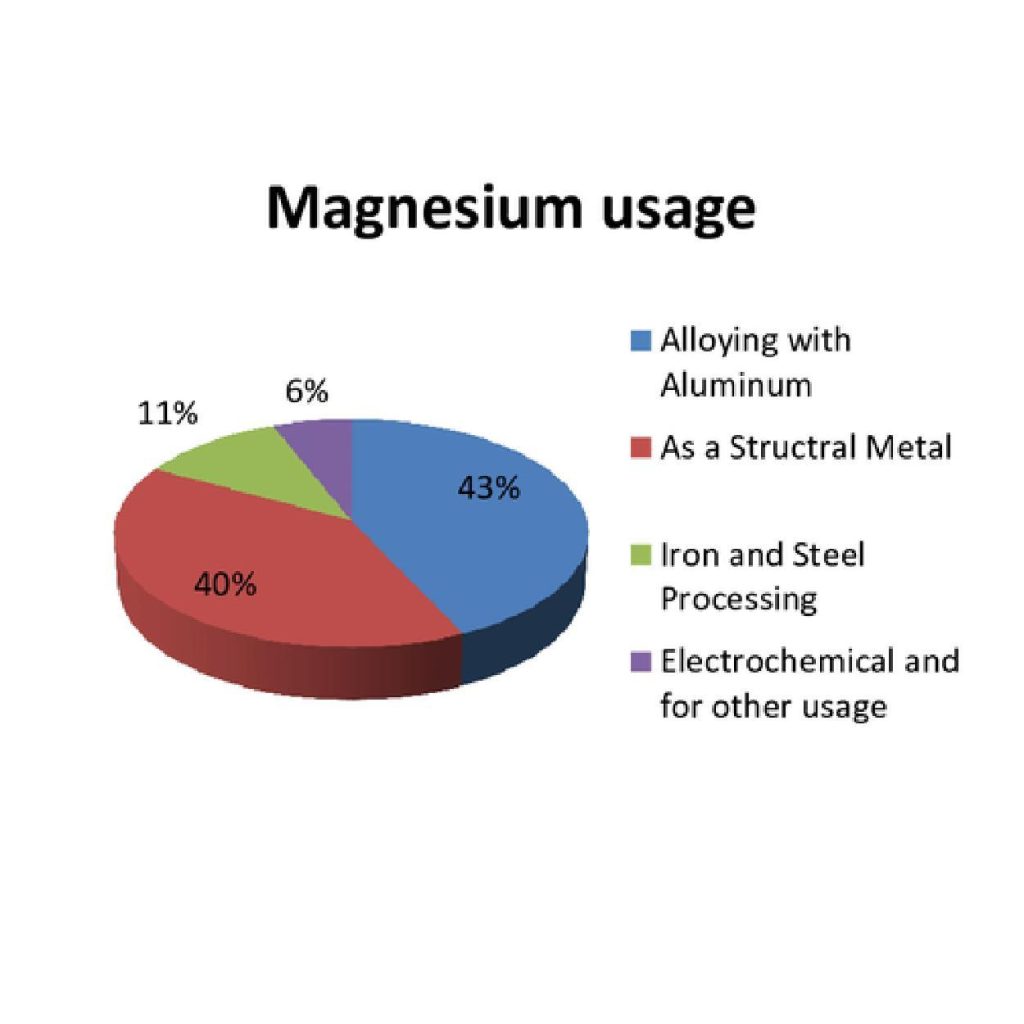

El magnesio y el aluminio son dos metales diferentes que poseen propiedades únicas. Por eso, el magnesio puede utilizarse para diversos productos de fabricación. Por ejemplo, los fabricantes lo mezclan con aluminio 43% para crear aleaciones.

Del mismo modo, el 40% de magnesio se utiliza para fabricar metal estructural. Así destaca su importancia en la ingeniería ligera.

Resistencia a la tracción y límite elástico

La resistencia a la tracción del metal muestra su capacidad para soportar fuerzas antes de romperse.

El límite elástico es el punto en el que un metal comienza a doblarse permanentemente.

Las aleaciones de magnesio como la AZ91D, en particular, ofrecen una resistencia a la tracción de 240 MPa y un límite elástico de 150 MPa. Esto contribuye a que sea una opción más ligera para la fundición.

Para lo que vale en aluminio, está la ventaja de sus 320 MPa resistencia a la tracción y el límite elástico hasta 130 y 280 MPa en el A380.

Por ello, estos metales se utilizan para piezas sometidas a grandes esfuerzos.

Alargamiento y resistencia al impacto

Los metales pueden estirarse hasta ciertos límites antes de romperse, lo que se refiere a su alargamiento.

El alargamiento influye en la resistencia del metal y demuestra su capacidad para absorber impactos.

El magnesio tiene una elongación de 5 a 6% y una resistencia al impacto de 4-8 J. Eso es lo que lo hace más flexible y absorbente de impactos.

Sin embargo, en aluminio, el rango de alargamiento es de 1 a 10% y tiene una resistencia al impacto de 3-5 J. Esto significa que son un poco más frágiles.

Resistencia a la fatiga

La capacidad de los metales para resistir esfuerzos repetidos es lo que se conoce como resistencia a la fatiga.

Las aleaciones de magnesio ofrecen una resistencia a la fatiga de 70-150 MPa. Aunque son menos resistentes que el aluminio, proporcionan fiabilidad.

La resistencia a la fatiga del aluminio oscila entre 90 y 180 MPa. Esto lo hace adecuado para su uso en piezas de motor.

Dureza

La dureza de los metales mide su resistencia al rayado. Por ejemplo, el magnesio tiene una dureza de 60-80 HB y se cuenta en la categoría de metales blandos. Mientras, el aluminio tiene una dureza de 70-100 HB. Por tanto, es más duradero.

Resistencia a la fluencia

El calor repercute en la calidad y el rendimiento de los materiales con el paso del tiempo. El parámetro resistencia a la fluencia es un tipo que mide la capacidad de resistencia al calor de los metales con el paso del tiempo.

Por ejemplo, el magnesio está limitado al uso a altas temperaturas, por lo que se debilita más rápidamente. En este caso, el aluminio es la opción alternativa por su capacidad para afrontar temperaturas más elevadas.

Conclusión:

En Fundición a presión de magnesioLas aleaciones de aluminio y magnesio se solidifican rápidamente, pero el riesgo de incendio es mayor. Por su parte, el aluminio tarda un poco más en enfriarse que el magnesio. Sin embargo, ofrece durabilidad en la fabricación de piezas. El magnesio puede utilizarse como metal ligero para fabricar piezas de gran volumen con rapidez. Por otro lado, el aluminio se adapta a piezas más resistentes que no deben corroerse con el tiempo. Sin embargo, la selección correcta del metal entre magnesio y aluminio puede hacerse sopesando las necesidades de la aplicación.

0 comentarios