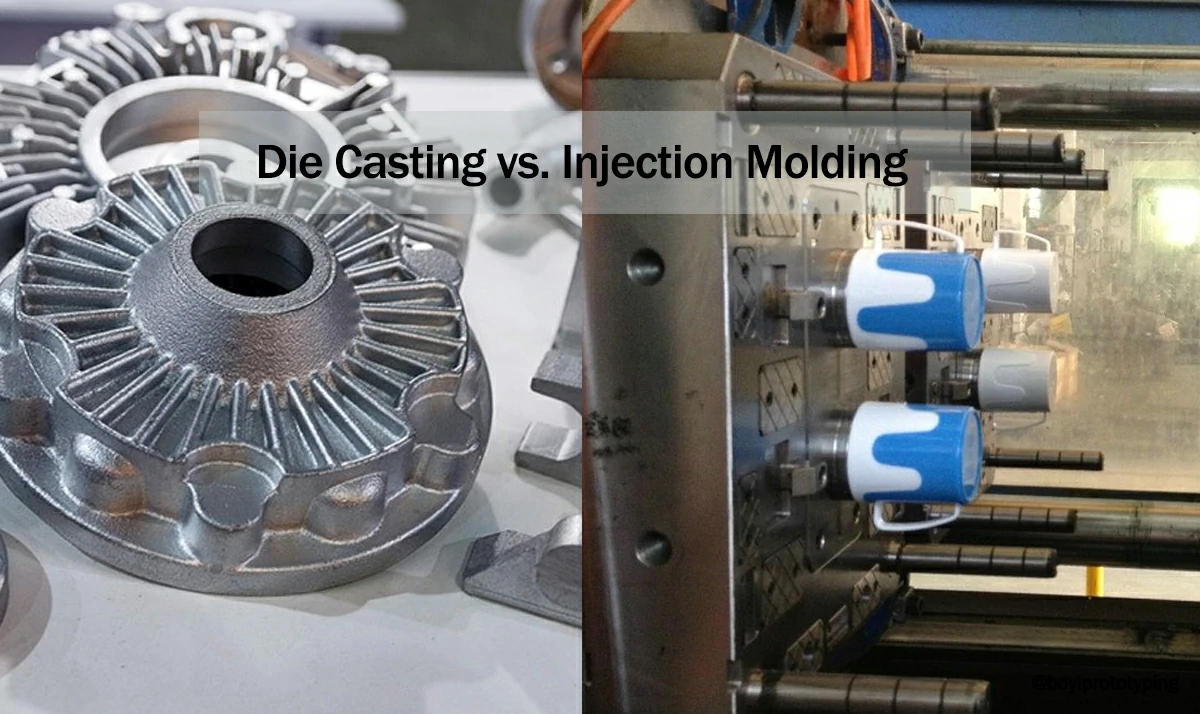

El molde de fundición a presión y el molde de inyección de plástico son dos de las herramientas más comunes en la producción contemporánea. Sus moldes desempeñan papeles clave en la producción en serie en las industrias automovilística y aeroespacial, así como en la electrónica, los bienes de consumo y los equipos médicos. Tanto el moldeo por amarre como el moldeo por inyección de plásticos pueden producir componentes muy detallados e intrincados con tolerancias elevadas, pero ambos funcionan con principios, materiales y objetivos de aplicación finales diferentes.

Aunque su simple tarea de dar forma al material en un molde parece similar, exteriormente, en términos de material, condiciones de proceso, requisitos de diseño y aspectos de rendimiento, son totalmente diferentes. El conocimiento de estas diferencias es inestimable y necesario para los diseñadores de productos, ingenieros y especialistas en fabricación que tienen que tomar decisiones sobre cuál es la solución más eficaz, rentable y técnicamente viable para una aplicación determinada.

Este artículo compara detalladamente los pormenores de los moldes de fundición a presión y los moldes de inyección de plástico, cómo funcionan, qué tipos de materiales emplean, cómo se construyen y mantienen, así como sus aplicaciones, ventajas e inconvenientes.

¿Qué es un molde de fundición a presión?

La fundición a presión es un proceso de fundición de metales por el que el metal fundido a presión se introduce a la fuerza en un molde (también denominado matriz), creando un componente metálico sólido. Estos moldes se fabrican normalmente con acero para herramientas endurecido y estructuras para resistir el calor y la presión intensos.

Los moldes de fundición a presión son las herramientas de precisión que se aplican mayoritariamente con aluminiometales poco ferrosos, magnesio y zinc. Es el proceso más adecuado para fabricar componentes metálicos de grandes volúmenes con precisión en las dimensiones, además de ser mecánicamente resistentes.

Puntos importantes de los moldes de fundición a presión:

- Material: Normalmente se fabrican con acero H13 u otros aceros para herramientas de alta temperatura.

- Durabilidad Buena: Los moldes están diseñados para durar entre miles y cientos de miles de ciclos de alta presión.

- Temperaturas de funcionamiento: Muy alto; los metales fundidos pueden alcanzar los 600 o C.

- Sistemas de refrigeración: Canales incorporados que permiten enfriar y solidificar el metal dentro de la cavidad en un corto período de tiempo.

- Sistema de eyección: Dispone de pasadores eyectores que ayudan a expulsar o empujar el objeto metálico solidificado fuera del molde una vez finalizado el proceso de fundición.

Existen dos tipos de fundición a presión:

- Fundición en cámara caliente: Se utiliza cuando se va a fundir una aleación de bajo punto de fusión, como el zinc y el magnesio.

- Fundición en cámara fría: Se aplica a la transformación de aleaciones de puntos de fusión más altos, como el aluminio, como resultado de la fusión externa.

¿Qué es un molde de inyección de plástico?

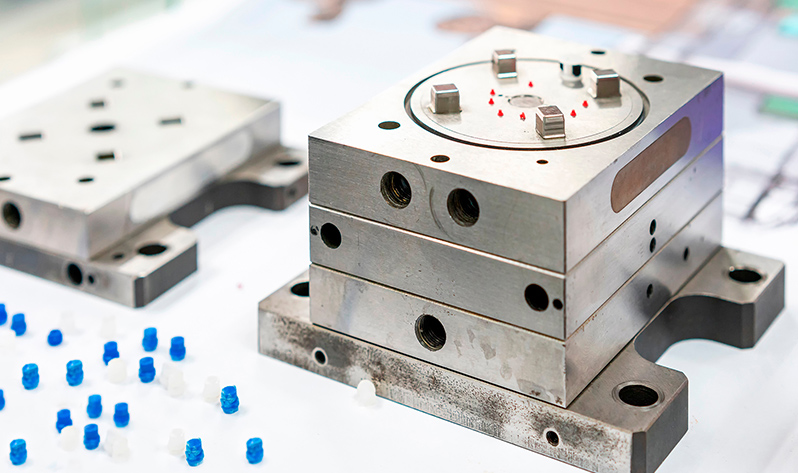

Una de ellas es el moldeo por inyección de plásticos, un método que consiste en inyectar plástico fundido en una cavidad del molde donde se endurece para formar una pieza completa. El molde de inyección de plástico suele construirse con acero para herramientas o aluminio, pero esto depende de la cantidad que se vaya a producir y del coste. Este proceso es diferente porque no utiliza metales, como en el caso de la fundición a presión, sino termoplásticos o polímeros termoestables.

Los bienes de consumo, los equipos médicos, los envases y casi cualquier cosa de plástico que se le ocurra, y muchas otras, se fabrican con moldes de inyección. Este proceso permite conseguir formas complejas, detalles intrincados y texturas en las superficies.

Las características más importantes de los moldes de inyección de plástico

- Material: comúnmente un acero templado, un acero preendurecido, una aleación de aluminio o una aleación de berilio-cobre.

- Durabilidad: Depende del material utilizado para fabricar el molde; los moldes de acero pueden utilizarse durante millones de ciclos, mientras que los de aluminio sólo pueden utilizarse en tiradas cortas.

- Temperaturas de funcionamiento: Son más frías que las de fundición a presión, y siempre varían en función del plástico (en torno a 200oC o 300oC).

- Sistemas de refrigeración: Funcionan como los moldes de fundición a presión, pero están optimizados para funcionar con polímeros.

- Sistema de eyección: Las piezas de plástico que se han enfriado se retiran con ayuda de pasadores eyectores o aire.

Compatibilidad de materiales

Una de las diferencias subyacentes radica en el material que tratan ambos procesos. La fundición a presión sólo puede aplicarse a metales, mientras que el moldeo por inyección puede utilizarse en plásticos. En cada uno de los conjuntos de materiales se necesitan herramientas, parámetros de proceso y diseños de molde diferentes.

Tabla 1: Compatibilidad de materiales

| Característica | Molde de fundición a presión | Molde de inyección de plástico |

| Material utilizado | Metal fundido (aluminio, zinc, magnesio) | Termoplásticos (ABS, PP, PC, nailon, etc.) |

| Material del molde | Acero templado para herramientas (H13, SKD61, etc.) | Acero para herramientas, acero preendurecido, aluminio |

| Intervalo de punto de fusión | 500°C - 700°C | 150°C - 300°C |

| Resistencia al choque térmico | Muy alta | Moderado |

| Resistencia al desgaste | Crítico debido a la abrasividad del metal fundido | Importante pero menos extremo |

Diferencias en la fabricación y el diseño

Ambos moldes se fabrican con la mayor precisión posible, pero su fabricación está condicionada por las características físicas de los materiales con los que hay que trabajar. En el caso de los moldes de fundición a presión, la resistencia al calor y la durabilidad son las preocupaciones más importantes, ya que la presión de inyección es elevada y el entorno del metal fundido es duro. En el caso de los moldes de inyección de plástico, la atención se centra más bien en el acabado detallado de la superficie, la tolerancia ajustada y unas compuertas perfectamente diseñadas para ofrecer el mejor flujo de material.

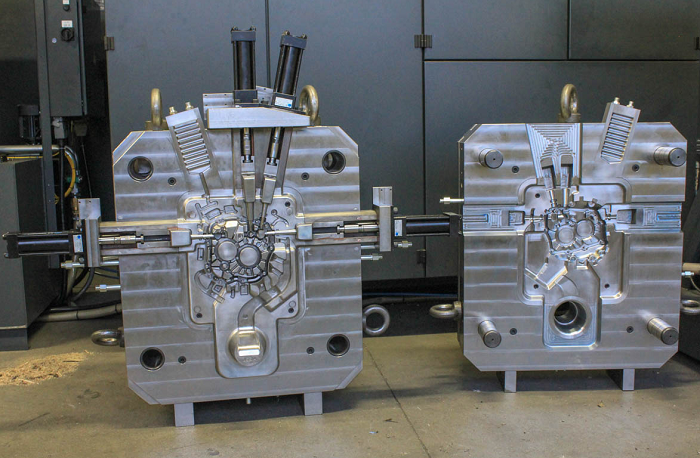

Características del diseño de moldes de fundición a presión:

- Más sólido y con más peso.

- Sistemas multifacéticos de refrigeración y ventilación.

- Revestimiento protector (por ejemplo, nitruración o PVD, resistente al desgaste).

- Necesita tener ángulos de tiro para permitir la expulsión de piezas.

- El metal grueso y de flujo rápido se diseñó para trabajar en compuertas.

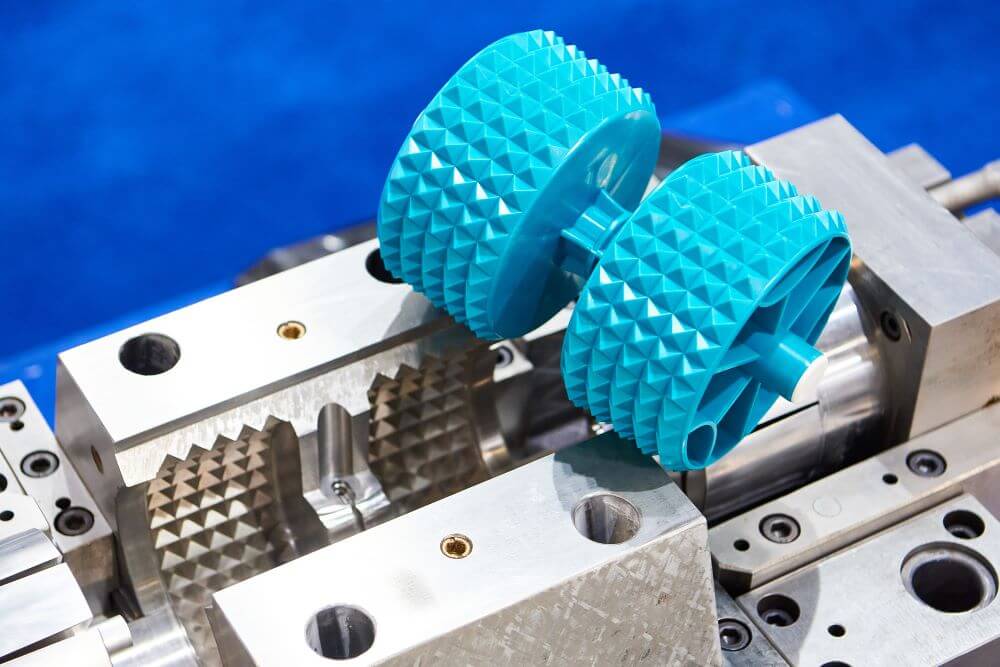

Características de diseño del molde de inyección de plástico:

- Diseño y realización más libres.

- Se permite un rebaje, siempre que se puedan incluir piezas móviles (correderas, elevadores).

- Posibilidad de texturas superficiales detalladas (por ejemplo, grano de cuero, mate, brillante).

- Sistemas de refrigeración optimizados para reducir las velocidades de transferencia de calor.

- Gran diversidad geográfica de tipos de puertas (de canal caliente, de canal frío, de borde).

Eficacia de la producción y duración del ciclo

Ambos procesos de moldeo son importantes en el rendimiento de costes detallado del tiempo de ciclo y la eficiencia. La fundición a presión casi siempre necesita más tiempo en el ciclo, ya que se requiere más calentamiento y enfriamiento, pero las piezas son más fuertes y capaces de soportar mucho calor. El moldeo por inyección puede utilizar un tiempo de ciclo más corto, por lo que es adecuado cuando se produce una gran cantidad de piezas de plástico.

Tabla 2: Eficacia de la producción y duración del ciclo

| Métrica | Fundición a presión | Moldeo por inyección de plásticos |

| Duración del ciclo | 30-60 segundos (varía según el tamaño de la pieza) | 5-30 segundos |

| Tiempo de enfriamiento | Más tiempo gracias a los metales de alto punto de fusión | Enfriamiento más corto y rápido del plástico |

| Parte Fuerza | Alto (metal) | Moderado (depende del polímero) |

| Acabado superficial | Bueno, puede necesitar post-procesado | Excelentes y amplias opciones de textura |

Consideraciones económicas

El molde utilizado en la fundición a presión se considera generalmente más costoso de fabricar debido a sus requisitos de material, así como a la resistencia térmica. No obstante, el coste unitario es económico si se produce una gran cantidad de piezas metálicas. Los moldes de inyección tienen un precio muy variable, en función de la complejidad y el tipo de material (acero o aluminio), pero suelen ser más económicos en tiradas cortas y medias.

Cuadro 3: Consideraciones sobre los costes

| Factor de coste | Molde de fundición a presión | Molde de inyección de plástico |

| Coste inicial del molde | Alta | Media a alta |

| Mantenimiento | Moderado a alto | Moderado |

| Vida útil de las herramientas | Más de 100.000 disparos (teniendo en cuenta la fatiga del metal) | Más de 500.000 disparos (moldes de acero) |

| Coste de producción por pieza | Bajo (a volumen alto) | Bajo (especialmente para plásticos) |

Aplicaciones industriales

La fundición a presión y el moldeo por inyección de plástico son dos de las especialidades más versátiles, y pueden encontrar uso en una amplia gama de industrias, pero aún así, difieren en sus áreas de aplicación debido a las propiedades del material y la especificación de rendimiento.

Aplicaciones de la fundición a presión

La fundición a presión se utiliza mucho, ya que permite fabricar componentes metálicos fuertes, resistentes al calor y a la temperatura, y con dimensiones exactas:

- Automóvil: Los bloques de motor, cajas de transmisión, carcasas, soportes, disipadores de calor

- Aeroespacial: Accesorios, piezas estructurales, cajas de instrumentos

- Electrónica de consumo: móviles, fundas de portátiles, conectores y marcos están diseñados con metal

- Electrodomésticos: Cajas de cambios, carcasas de motores y aspas de ventiladores

- industriales: Neumática, piezas de bombas, piezas de robots

Los componentes fundidos a presión tienen cada aplicación en la que la resistencia mecánica, la estabilidad dimensional y la resistencia térmica son factores importantes.

Aplicaciones del moldeo por inyección de plásticos

El moldeo por inyección de plásticos se adapta perfectamente tanto al peso como a la rentabilidad, así como al uso en grandes cantidades de sus componentes:

- Dispositivos médicos: Jeringuillas y fundas, material quirúrgico

- Bienes de consumo: Juguetes, utensilios de cocina, vajilla cosmética y fundas de teléfono

- Electrónica: Conectores, carcasas, interruptores, soportes de circuitos

- Embalaje: Tapones, botellas, tapas, dispensadores

- Auto (interior/exterior): Salpicaderos, embellecedores, tapas de luces y depósitos de fluidos.

Libertad de diseño El moldeo por inyección de plástico ofrece una libertad de diseño sin igual y es eficaz en la producción a gran escala de componentes de plástico precisos de geometría muy compleja y con múltiples acabados.

Ventajas e inconvenientes

¿Qué proceso de moldeo tiene qué ventajas comparativas y qué compensaciones? Averigüémoslo:

Las ventajas del molde de fundición a presión:

- Gran precisión dimensional y repetibilidad

- Excelentes características mecánicas, especialmente resistencia y dureza

- Es adecuado para geometrías complejas con paredes finas

- Mejor acabado superficial que otras técnicas de fundición de metales

- Adecuado para una producción de gran volumen con uso intensivo de metal

El inconveniente del molde de fundición a presión:

- Coste de utillaje caro, Coste inicial de utillaje elevado

- Tiempos de ciclo más lentos en comparación con el moldeo por inyección de plásticos

- Restringido a los metales no ferrosos (aluminio, zinc, magnesio)

- Necesita un tratamiento secundario en algunos acabados o tolerancias de la superficie

- El aumento de la abrasión del metal provoca un desgaste real del molde y un elevado calor

Ventajas del molde de inyección de plástico:

- El coste por pieza en la producción de grandes volúmenes es bajo

- Detallado de superficies, alta precisión Detallado de superficies, alta precisión

- Ciclo corto apagado, especialmente sistemas de canal caliente

- Fácil elección del material (flexible, rígido, transparente, de color)

- Piezas variables, ligeras y, por tanto, transportables, y ergonómicas.

Inconvenientes del molde de inyección de plástico:

- Es inferior a la fuerza y resistencia térmica de los metales

- Una carga induce una deformación plástica, o una deformación plástica inducida por la temperatura es un riesgo

- La complejidad de cualquier diseño de molde aumenta a medida que lo hace la geometría de la pieza cambios desfavorables en las superficies y vías diseñadas cambios desfavorables en las superficies y vías diseñadas cambios desfavorables en las superficies y vías diseñadas cambios desfavorables en las superficies y vías diseñadas cambios desfavorables en las superficies y vías diseñadas.

- Efectos de los residuos plásticos en el medio ambiente (según el polímero utilizado)

- Subconsciente a defectos de flujo como alabeo, encogimiento y marcas de hundimiento.

Consideraciones medioambientales

Ambas técnicas de moldeo pueden ser criticadas y cuestionadas a medida que la sostenibilidad gana protagonismo en todos los sectores en los que operan los fabricantes. Por otro lado, existen oportunidades para hacer que la producción sea más responsable.

Efecto medioambiental de la fundición a presión:

- Intensivo en energía: La fusión del metal consume mucha energía.

- Reciclabilidad: reciclado: Los metales fundidos a presión (aluminio, zinc, magnesio) pueden reciclarse, con escasa pérdida de calidad.

- Residuos: El metal de la rebaba (y del bebedero) puede reutilizarse en el proceso.

- Larga vida útil: Los componentes son duraderos y, en muchos casos, tienen una larga vida útil.

Impacto medioambiental del moldeo por inyección de plásticos:

- Preocupaciones materiales: Los plásticos derivados del petróleo también constituyen una fuente potencial de contaminación cuando se reciclan de forma inadecuada.

- Reciclaje: La mayoría de los termoplásticos pueden reciclarse mediante un nuevo triturado.

- Bioplásticos y polímeros reciclados: La creciente demanda de utilizar menos plástico virgen.

- Eficiencia: Para fundir y moldear plástico se utiliza la mitad de energía que para fundir metal.

El control inteligente de los procesos y el diseño de moldes de alta calidad en ambos procesos pueden permitir reducir la cantidad de material utilizado, el consumo de energía y la duración media de los ciclos para facilitar una mayor sostenibilidad.

Tendencias e innovaciones futuras

Con el desarrollo del sector manufacturero, la fundición a presión y el moldeo por inyección de plásticos han contribuido a la integración digital, las innovaciones en materiales y la sostenibilidad.

Innovación en fundición a presión:

- Fundición inyectada en vacío a alta presión (HPVDC): Ayuda a disminuir la porosidad y a mejorar la excelencia de la pieza.

- Automatización y monitorización IoT: Mejora la coherencia y la trazabilidad.

- Nuevas aleaciones: Coche y avión ligeros y de alta resistencia.

- Fabricación híbrida: La fundición se combina con la fabricación CNC o aditiva.

La innovación en el moldeo por inyección de plásticos:

- Canales de refrigeración conformados (impresos en 3D): mejorar la refrigeración, mejorar el tiempo de ciclo.

- Micro Moldeo por Inyección: Crea piezas extremadamente pequeñas con ultraprecisión en el campo de la electrónica y la medicina.

- Polímeros reforzados: Incorporar fibra de carbono o fibra de vidrio a la pieza de plástico para hacerla estructuralmente utilizable.

- Moldes inteligentes: Control de calidad mediante sensores e Inteligencia Artificial en tiempo real.

Ambas industrias se están uniendo en términos de fabricación digital y basada en datos, consciente del medio ambiente, donde la optimización de herramientas, materiales y procesos será un factor importante de competitividad.

Tabla resumen: Comparar la fundición inyectada con el moldeo por inyección de plástico

He aquí la Tabla 4: Tabla resumen comparativa entre la fundición inyectada y el moldeo por inyección de plásticos.

| Característica | Molde de fundición a presión | Molde de inyección de plástico |

| Material primario | Metales (aluminio, zinc, magnesio) | Plásticos (ABS, PP, nailon, PC, etc.) |

| Material del molde | Acero templado para herramientas (por ejemplo, H13) | Acero para herramientas, aluminio, berilio-cobre |

| Temperatura de funcionamiento | 500-700°C | 150-300°C |

| Duración del ciclo | 30-60 segundos | 5-30 segundos |

| Parte Fuerza | Alta | Moderado (varía según el polímero) |

| Coste de utillaje | Alta | Media a alta |

| Adecuación del volumen | Media a alta | De bajo a alto |

| Acabado superficial | Bueno, puede necesitar mecanizado | Excelente (posibilidad de texturas personalizadas) |

| Aplicaciones típicas | Automoción, aeroespacial, electrónica | Bienes de consumo, Envases, Productos sanitarios |

| Sostenibilidad | Los metales son reciclables y consumen mucha energía | Plásticos reciclables, alternativas más ecológicas |

¿Cuál debe tomar?

Dependiendo de varios aspectos importantes, uno debe decidir si utilizar la fundición a presión o el moldeo por inyección de plástico:

- Materiales necesarios: Fundición a presión para lograr solidez y resistencia al calor, y moldeo por inyección para aportar ligereza y flexibilidad.

- Cantidad de producción: Ambos son excelentes cuando se trata de grandes series de producción, pero el moldeo por inyección sólo puede costar más cuando se trata de series medianas y se utilizan herramientas de aluminio.

- Complejidad del diseño: El moldeo por inyección permite una mayor libertad en diseños complicados, mientras que la fundición a presión presenta excelentes resultados de propiedades mecánicas.

- Presupuesto y calendario: Los moldes de plástico pueden ofrecer un plazo de entrega más rápido y un coste de prototipos y tiradas cortas más económico.

Resumiendo:

La fundición a presión será la mejor opción cuando necesite piezas de metal buenas y duras que tengan tolerancias estrechas.

Elija plásticos de moldeo por inyección si desea componentes de plástico ligeros, complejos y en grandes cantidades a un coste reducido por componente.

GC Precision Mould: su socio de confianza en la fabricación de moldes

Cuando necesite fuentes fiables de moldes de alta calidad que se adapten a su producción, en GC Precision Mould estamos en la mejor posición. Llevamos varios años en el sector y estamos especializados en la fabricación de moldes de precisión para fundición a presión y moldes de inyección de plástico para un gran número de aplicaciones. Nuestro personal se esfuerza por ser el mejor, y lo hace empleando alta tecnología, así como comprobaciones de control de calidad para garantizar la producción de modelos adecuados, resistentes y eficientes. Ya sea en utillaje de gran volumen o en diseño de moldes a medida, GC Precision Mould puede garantizar servicios excelentes, precios razonables y entregas a tiempo.

Conclusión

También es importante comprender las principales distinciones entre los procesos de fundición a presión y el moldeo por inyección de plástico para que pueda elegir el proceso de fabricación más adecuado para hacer su producto. Ambos requieren moldes de alta presión para fabricar piezas complejas de gran volumen, aunque difieren ampliamente en el material, el diseño del molde, las condiciones de funcionamiento y la pieza final.

La fundición a presión sólo es adecuada para piezas metálicas fuertes y resistentes al calor, que están muy extendidas en los sectores de automoción, aeroespacial y pesado. Tiene una gran estabilidad dimensional y calidad superficial, pero también conlleva un mayor coste y consumo de energía en utillaje. El moldeo por inyección de plástico, en cambio, puede producir piezas de plástico ligeras y complejas que no son tóxicas, son muy versátiles, rentables y rápidas en todas las industrias punteras, como la médica, la de bienes de consumo y la electrónica, entre otras.

Para decidirse por uno u otro, hay que tener en cuenta aspectos como las propiedades requeridas del material, la cantidad de producción, la complejidad de los diseños, la limitación de costes y el efecto sobre el medio ambiente. En determinadas ocasiones, una mezcla de ambos métodos puede producir los mejores resultados dentro de los montajes híbridos.

Preguntas más frecuentes

1. ¿Son adecuados los moldes de inyección de plástico para la fundición de metales?

No. Las altas temperaturas del metal fundido calentarán los moldes de inyección de plástico, provocando su fusión.

2. Para una producción de gran volumen, ¿cuál es más rentable?

Generalmente, el moldeo por inyección de plástico tiene una pieza por unidad más barata a ciclos bajos, y el coste por pieza comparado con el moldeo por inyección de plástico es menor.

3. ¿Cuáles son los materiales de fundición a presión más comunes?

Estos metales comunes son las aleaciones de aluminio, zinc y magnesio.

4. ¿Son las piezas fundidas a presión mejores y más resistentes que las inyectadas?

Sí. Los componentes metálicos fundidos a presión son más potentes, duros y resistentes al calor que las piezas de plástico.

5. ¿Pueden ambas formas generar geometrías complejas?

Sí, sin embargo, el moldeo por inyección de plástico tiene más flexibilidad en cuanto al diseño debido a su comportamiento de flujo de plástico fundido.

0 comentarios