El diseño de moldes de fundición a presión de aluminio no es un mero proceso técnico; sin embargo, es la base de la calidad, la consistencia y la rentabilidad. Considere el molde como un plan a la perfección. Una vez defectuoso, no puede rescatarse ni siquiera con retoques en los procesos. Por eso el diseño de moldes de fundición de aluminio es la que no pueden comprometer los fabricantes que desean obtener resultados de alta calidad.

Por qué el diseño de los moldes importa más de lo que cree

Un molde realizado de forma incompetente puede provocar defectos, tiempos muertos y gastos elevados. Por otro lado, un molde diseñado de forma óptima garantiza un flujo máximo del metal en su interior, bajas cantidades de defectos, tiempo de ciclo unitario y una vida útil prolongada del molde. Sin duda, un gran diseño de moldes transforma grandes ideas en grandes productos.

Fundamentos de los moldes de fundición a presión de aluminio

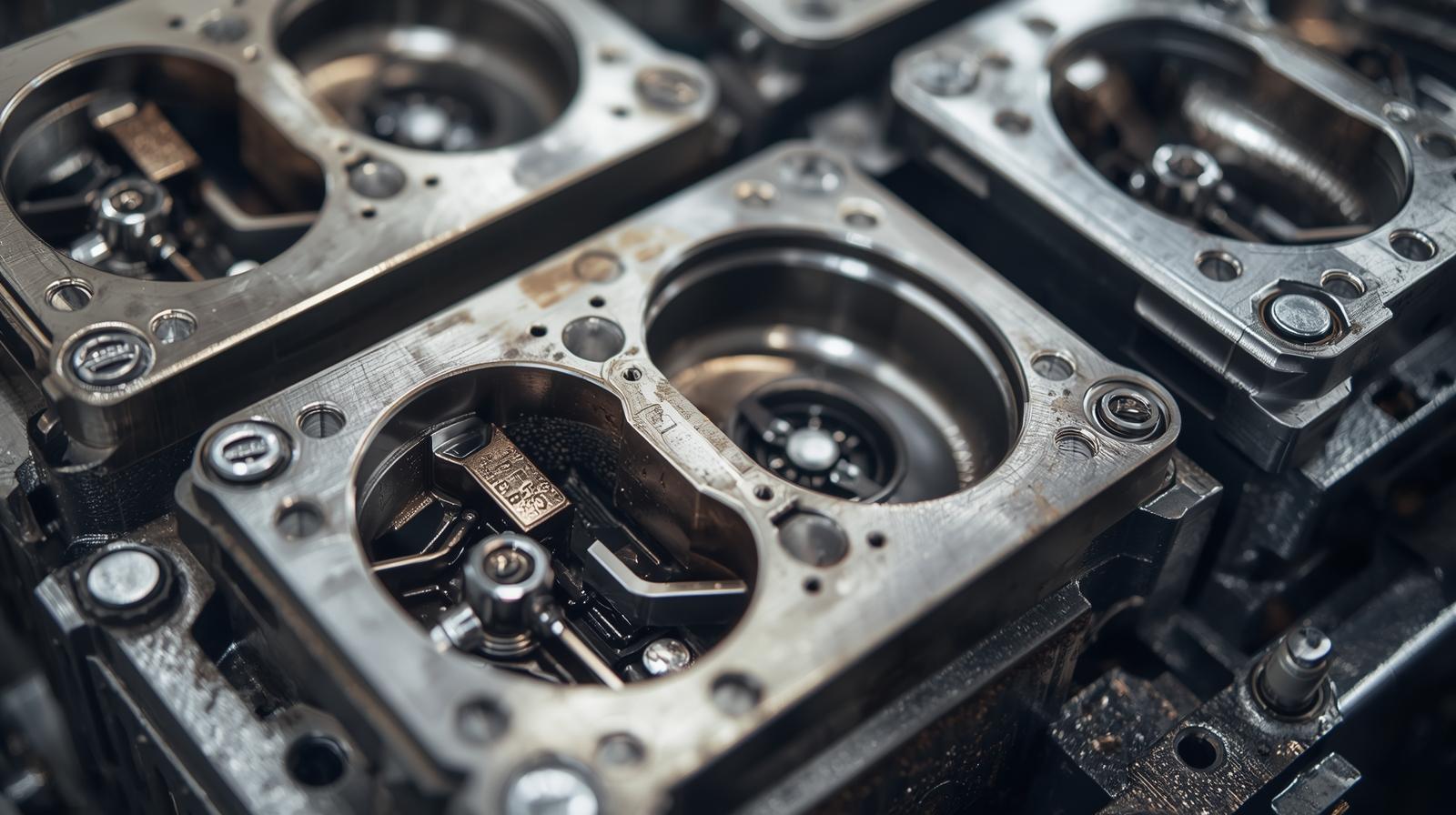

Componentes básicos de un molde de fundición a presión

Mitad de matriz fija

Esta pieza no se mueve durante el proceso de fundición a presión y normalmente aloja el bebedero, los canales y las compuertas. Se utiliza para regular el movimiento del aluminio fundido en la cavidad del molde para garantizar que el flujo sea suave, que la cavidad del molde se llene y que se minimicen las turbulencias.

Mitad del dado móvil

La matriz móvil se cierra y abre a medias con el ciclo de la máquina y dispone del sistema de expulsión. Se trata principalmente de una operación de permitir que la pieza fundida de aluminio solidificado sea fundida de forma segura sin ser deformada o cambiada en su superficie.

Tipos de moldes de fundición de aluminio

Existen moldes de una cavidad, de varias cavidades y moldes familiares de fundición a presión de aluminio. Todos los tipos se eligen en función del volumen de producción, el número de piezas diferentes, la rentabilidad y la velocidad de fabricación necesaria.

Consideraciones clave para el diseño de moldes de fundición a presión de aluminio

El diseño de moldes de fundición a presión de aluminio requiere precisión en la refrigeración, los ángulos de desmoldeo y el flujo de material para lograr eficacia y durabilidad.

Geometría y complejidad de las piezas

Los diseños del molde de fundición a presión son piezas complejas y requieren un diseño sofisticado de los moldes de fundición a presión para facilitar el flujo del metal y su fácil expulsión. Características como socavados, nervaduras estrechas y cavidades profundas pueden requerir correderas o elevadores para que se eviten los defectos y se conserven las dimensiones exactas.

Optimización del grosor de la pared

La uniformidad del grosor de las paredes en la fundición a presión de aluminio se utiliza para regular las velocidades de enfriamiento y el flujo de líquido. Las discrepancias pueden dar lugar a contracción, alabeo o porosidad, mientras que un acabado uniforme mejora la integridad estructural, la superficie de fundición y la fiabilidad general de la fundición.

Ángulos de calado y su importancia

Los ángulos de desmoldeo desempeñan un papel fundamental en la fácil expulsión de las piezas utilizadas en los moldes de fundición a presión de aluminio. Garantizan la reducción de la fricción entre las paredes de la pieza fundida y el molde, eliminan la adherencia o dañan la superficie, y multiplican la vida medicinal del molde en gran medida y mejoran la eficiencia de la producción.

Selección de materiales en el diseño de moldes

Elegir el acero adecuado para herramientas

Elegir el acero para herramientas adecuado es muy esencial en el diseño del molde de fundición a presión de aluminio, ya que la herramienta debe ser capaz de soportar altas temperaturas, presión de inyección y repetibilidad. El acero H13 es muy popular debido a su alta tenacidad, resistencia al calor y estabilidad a largo plazo en sus dimensiones.

Resistencia al desgaste y conductividad térmica.

La conductividad térmica es muy grande, lo que permite que los moldes se enfríen muy rápido, de modo que se reducen los tiempos de los ciclos de fundición y los moldes adquieren una gran calidad. Mientras tanto, la resistencia al desgaste es alta, evitando la erosión y el agrietamiento, por lo que, no hay compromiso entre el rendimiento y la eficiencia de la producción.

Aspectos básicos del diseño de sistemas de compuerta

Finalidad del sistema de compuertas

El sistema de compuerta controla el flujo de aluminio fundido que contiene la forma o el molecular de la cavidad del molde durante la fundición a presión. Un sistema correctamente diseñado proporciona un llenado suave y controlado, reduce las turbulencias y garantiza la ausencia de trampas de aire, cierre en frío y otros defectos que pueden afectar a la resistencia de la pieza fundida y a la calidad de la superficie.

Optimización de la ubicación y el tamaño de las compuertas

Durante el reglaje del aluminio fundido, es importante disponer de una ubicación y tamaño adecuados de la compuerta para que fluya de manera uniforme a través del molde o cavidad. El posicionamiento adecuado facilita un llenado uniforme, una solidificación contenida y reduce las tensiones intrínsecas, los vicios de contracción y las regiones débiles en el resultado final del artículo de fundición a presión de aluminio.

Mejores prácticas de diseño de corredores

Los canales son lisos, equilibrados y del tamaño adecuado para que el aluminio fundido llene la cavidad de forma eficaz. Los cambios graduales y los giros ácidos insignificantes reducirán la energía turbulenta, mejorarán la uniformidad del flujo y facilitarán el mantenimiento de la presión, lo que aumentará la calidad y la fiabilidad de las piezas de fundición a presión.

Ventilación y gestión del aire

Por qué es fundamental una ventilación adecuada

En la fundición a presión de aluminio, no debe permitirse que el aire y los gases atrapados en el interior queden atrapados, ya que el metal fundido entra en la cavidad mediante una ventilación adecuada. Una ventilación deficiente puede dar lugar a porosidad, defectos superficiales y estructuras interiores deficientes, que disminuyen la resistencia de las piezas, el aspecto y la calidad de toda la fundición.

Errores comunes de ventilación que hay que evitar

El error de ventilación insuficiente, la colocación inadecuada de la ventilación y la obstrucción de la ventilación son los errores comunes de ventilación. Tales errores no permiten la emisión efectiva de gases y el resultado de defectos y resultados poco fiables. La ventilación debe realizarse de la forma más adecuada para obtener elementos de fundición a presión de aluminio fiables y sin defectos.

Diseño de sistemas de refrigeración para piezas fundidas de calidad

El eficiente diseño del sistema de refrigeración garantiza piezas fundidas de alta calidad al mejorar el control térmico y reducir los defectos

Importancia de un enfriamiento uniforme

Incluso en la fundición a presión de aluminio, el enfriamiento uniforme es una necesidad, ya que regula las tasas de solidificación en toda la pieza. La falta de homogeneidad en el enfriamiento puede provocar alabeos, grietas y tensiones internas, y un enfriamiento uniforme mejora la estabilidad dimensional, la resistencia mecánica, la calidad superficial y la fiabilidad general de la pieza de fundición terminada.

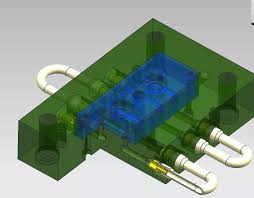

Estrategias de colocación de canales de refrigeración

El aire acondicionado debe colocarse estratégicamente cerca de las zonas que generan mucho calor para que enfríe eficazmente sin comprometer la resistencia de los moldes. El espaciado, el patrón equilátero y las trayectorias de los canales darán como resultado una distribución equitativa de la temperatura, minimizarán el tiempo de ciclo, eliminarán defectos y aumentarán la vida útil de los moldes de fundición a presión.

Diseño del sistema de eyección

Tipos de pasadores de expulsión

Existen muchos tipos de pasadores eyectores, como los pasadores estándar, los eyectores de manguito y los eyectores de cuchilla, adaptados a una geometría particular de piezas y a un diseño particular de pieza en molde. La elección del tipo de pasador eyector consiste en obtener un desprendimiento de la pieza libre de abolladuras, sin daños en la superficie, y aún así tener un ejemplo dimensionalmente exacto del componente de fundición a presión de aluminio.

Prevención de daños en las piezas durante la expulsión

Para evitar causar daños durante la expulsión, debe garantizarse un equilibrio entre la fuerza ejercida por el sistema de expulsión y la vigilancia. Demasiada fuerza puede doblar o romper la pieza fundida y demasiado poca hará que la pieza se adhiera. El diseño de la expulsión y la colocación de los pines pueden considerarse cruciales para el mantenimiento de la calidad, la reducción de los defectos y el trabajo eficaz del molde.

Gestión de la contracción y la porosidad

El diseño eficaz del molde y el control del proceso reducen la contracción y la porosidad del aluminio para obtener piezas fundidas de alta calidad.

Comprender la contracción del aluminio

Cuando se fabrica un objeto de aluminio, éste se contrae debido al enfriamiento y la solidificación y, por tanto, puede provocar errores dimensionales y tensiones internas sin tener en cuenta dicho efecto. Al diseñar los moldes teniendo en cuenta la contracción, el resultado final de la fundición conservará las mismas dimensiones, estructura y calidad de producción durante todo el proceso.

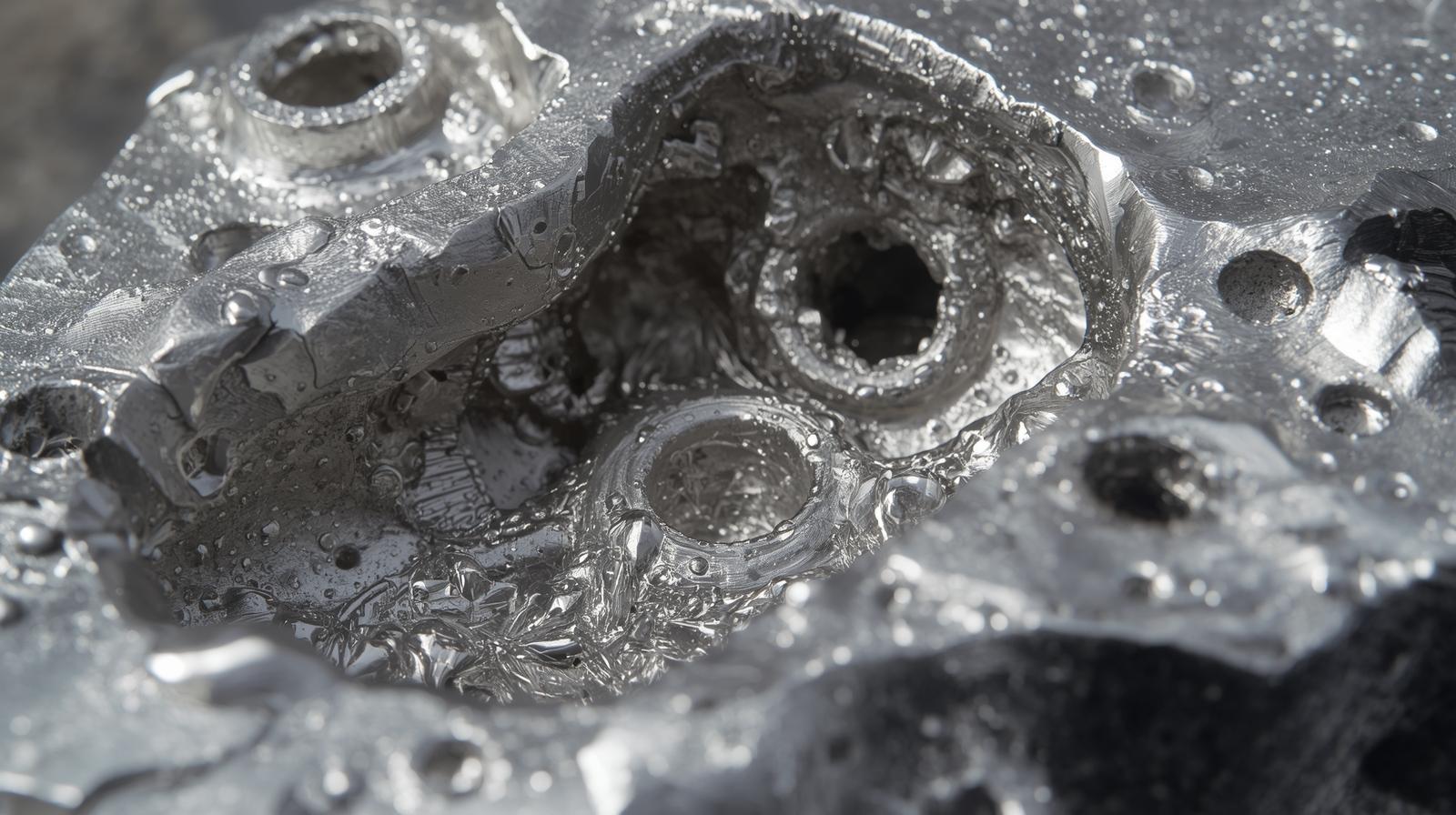

Técnicas de diseño para reducir la porosidad

La porosidad de las piezas moldeadas a presión de aluminio puede socavar los componentes e influir en la calidad de la superficie. El diseño de las compuertas, una buena ventilación y la reducción de la presión de inyección pueden utilizarse para reducir el aire atrapado y las cavidades de contracción. Si se hace hincapié en estas medidas preventivas a la hora de diseñar un molde, se garantiza la obtención de piezas de fundición más resistentes y sin defectos, sin necesidad de intervenciones posteriores a la producción.

Simulación y pruebas de flujo de moldes

Ventajas del análisis del flujo de moldes

El flujo de los algoritmos de fundición se simula en forma de análisis del flujo del molde que prevé los posibles defectos, como trampas de aire, cierres fríos, llenado sesgado y otros, y prefiere no fabricar el molde. Esto permite a los ingenieros agilizar el proceso de diseño, mejorar la calidad, minimizar el desperdicio de materiales y ahorrar mucho tiempo y costes de producción.

Minimización del ensayo-error en la fabricación

Las pruebas virtuales de moldes permitirán a los fabricantes detectar y eliminar defectos de diseño antes de tener que fabricar realmente. Esto minimizará las iteraciones de alto coste, los desechos, mejorará la velocidad de desarrollo y reducirá el tiempo de comercialización, además de proporcionar una fundición a presión de aluminio eficiente y de alta calidad con menos fallos inesperados en el proceso real.

Acabado de la superficie y consideraciones estéticas

Lograr una calidad de superficie superior

La alta calidad de las superficies en diseño de moldes de fundición de aluminio requiere cavidades fabricadas dentro del molde, y el control de la precisión del flujo de metal. Las piezas fundidas bien acabadas son más lisas y no porosas, lo que crea una pieza de alta estética con defectos superficiales limitados, textura uniforme y con poca o ninguna necesidad de postprocesado debido al resultado de un elevado número de piezas fundidas producidas con una mínima imperfección superficial y a que cada pieza es estéticamente agradable nada más salir del molde.

Texturizado y pulido de moldes

El texturizado y el pulido de moldes mejoran las piezas de fundición, así como su funcionalidad. Se puede mejorar el agarre mediante el texturizado, disimular pequeños defectos o realizar ornamentaciones, mientras que el acabado liso se consigue mediante el pulido. Teniendo la apariencia que se desea al final se finaliza el diseño perfecto de las piezas de fundición para satisfacer tanto las necesidades prácticas como las estéticas.

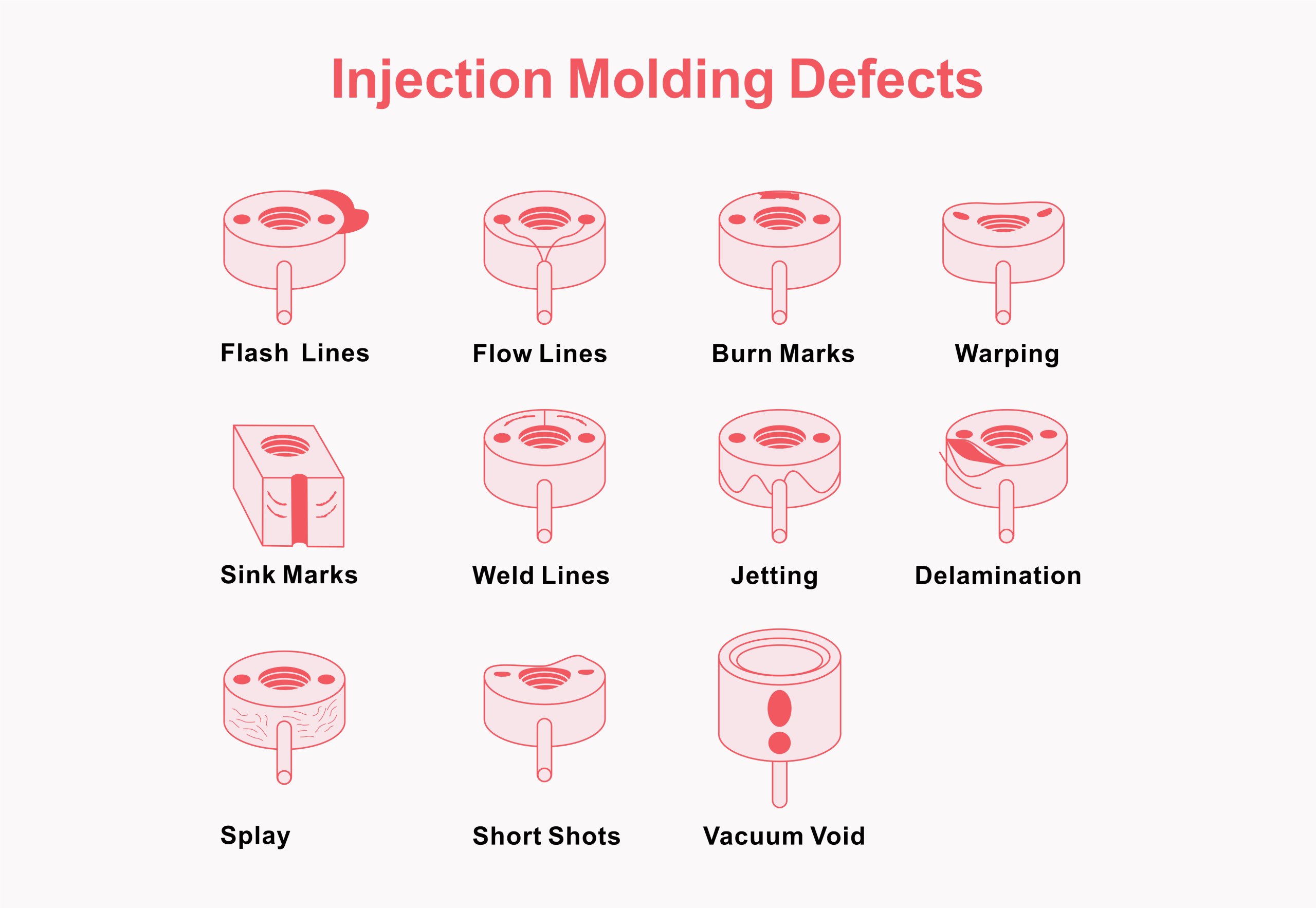

Defectos comunes en el diseño de moldes y soluciones

La identificación de defectos comunes en el diseño de moldes y la aplicación de soluciones mejoran la calidad, durabilidad y eficiencia de la fundición.

Formación Flash

La rebaba es el resultado de la fuga de aluminio fundido cuando las mitades de los moldes comparten un hueco, se han desgastado o no se han sujetado. Forma material fundido extraño indeseable en los bordes. Unas tolerancias estrictas, la alineación del molde y una presión de apriete elevada impedirán la formación de rebabas, lo que dará lugar a piezas fundidas más limpias y precisas.

Cierres en frío y fallos

Los cierres fríos son las situaciones en las que el metal fundido no llena la cavidad del molde de forma completa y se solidifica, lo que puede deberse a la baja temperatura o al bajo flujo. Estos defectos se evitan mediante la optimización del diseño de la compuerta, una mayor temperatura del metal y el control de la velocidad de inyección, y presentan una fundición a presión de aluminio estructuralmente sólida y completamente formada.

Optimización de costes en el diseño de moldes de fundición a presión de aluminio

Equilibrio entre calidad y presupuesto

Garantizando elecciones inteligentes en el diseño de los moldes es posible obtener piezas de fundición a presión de aluminio de alta calidad sin incurrir en una gran escala de gastos. La maximización del consumo de material, la reducción de la complejidad y la eficiencia reducen los costes de producción a largo plazo sin comprometer la resistencia, la precisión y el acabado superficial.

Diseño de fabricabilidad (DFM)

El diseño para la fabricación (DFM) hace hincapié en el diseño de moldes y componentes que se puedan fabricar, ensamblar e inspeccionar fácilmente. Reduce los errores, el tiempo de ciclo y la calidad constante, lo que ahorra tiempo, costes y esfuerzo en el proceso de producción.

Sostenibilidad y eficiencia en el diseño de moldes modernos

Diseños de moldes energéticamente eficientes

Moldes energéticamente eficientes: Ahorra energía al tener canales optimizados de refrigeración y menos tiempo de ciclo. Esto reduce no solo el coste de las operaciones, sino también la huella de carbono, lo que hace que la fundición de aluminio a presión sea más sostenible y respetuosa con el medio ambiente.

Reducir los residuos materiales

Un diseño adecuado de las compuertas y los patines permitirá un buen flujo de metal con un mínimo de desechos y piezas rechazadas. La eficiencia de los materiales reduce los costes, ahorra recursos y contribuye a prácticas sostenibles de producción de moldes de aluminio sin afectar a la calidad de las piezas ni a la eficiencia del proceso de producción.

Tendencias futuras en el diseño de moldes de fundición inyectada de aluminio

Las innovaciones en el diseño de moldes de fundición a presión de aluminio se centran en la eficiencia, la reducción de defectos y la sostenibilidad para la fabricación de nueva generación

Automatización y moldes inteligentes

Los sensores y los sistemas de control se combinan para formar la tecnología de automatización y molde inteligente, que realizaría un seguimiento de la presión, el flujo y la temperatura en tiempo real. De este modo se consigue un mantenimiento predictivo, se minimizan los tiempos de inactividad, se mejora la uniformidad y se obtiene una mejor calidad en las piezas moldeadas de aluminio sin apenas intervención humana.

Tecnologías de simulación maduras

Las herramientas de simulación con inteligencia artificial deciden las características de flujo, refrigeración y solidificación del metal antes de producir los moldes. Las tecnologías superiores aumentan la precisión en el diseño, detectan posibles defectos, mejoran los procesos de inyección y refrigeración y ahorran mucho tiempo y dinero, además de mejorar la calidad de las piezas fundidas en general.

Conclusión

El diseño de moldes de fundición a presión de aluminio se ha convertido en la clave para conseguir piezas duraderas y de alta calidad. Todos los aspectos, como la inyección, la refrigeración, la expulsión y la ventilación, influyen en el producto final. El diseño tiene la capacidad de reducir los defectos, maximizar la eficacia y reducir la variabilidad en el rendimiento y, por lo tanto, una planificación considerada y la atención a los detalles son los factores vitales para lograr el éxito en la fabricación.

Preguntas más frecuentes (FAQ).

Entonces, ¿por qué es tan importante el diseño del molde de fundición a presión con aluminio?

Ya que influye directamente en la calidad de las piezas, la eficacia de la producción y el coste general.

¿Cuál sería el grosor óptimo de la pared de fundición a presión de aluminio?

Grosor uniforme, es decir, en general, entre 1,5-4 mm, dependiendo del uso.

¿Qué impacto tiene la ventilación en la calidad de los moldes?

El atrapamiento de aire se evita mediante una ventilación adecuada y hace que la superficie sea más porosa y presente menos defectos superficiales.

¿Es realmente posible reducir los defectos mediante la simulación del flujo del molde?

Sí, descubre los posibles problemas antes de la producción, ahorrando tiempo y dinero.

¿Cuál es el material de fundición a presión más utilizado como molde de fundición a presión?

El acero para herramientas H13 también se utiliza habitualmente porque es muy duradero y resistente al calor.

0 comentarios