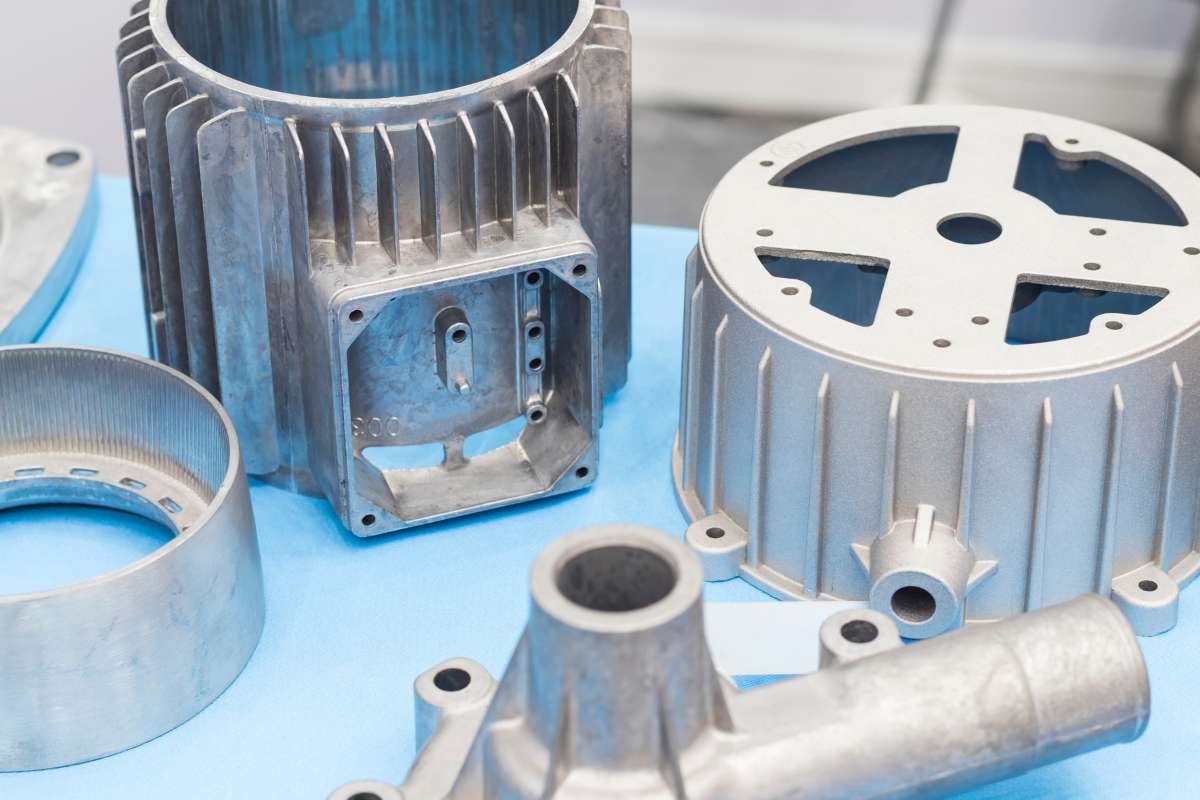

¿Cómo conseguir una fundición de aluminio personalizada perfecta?

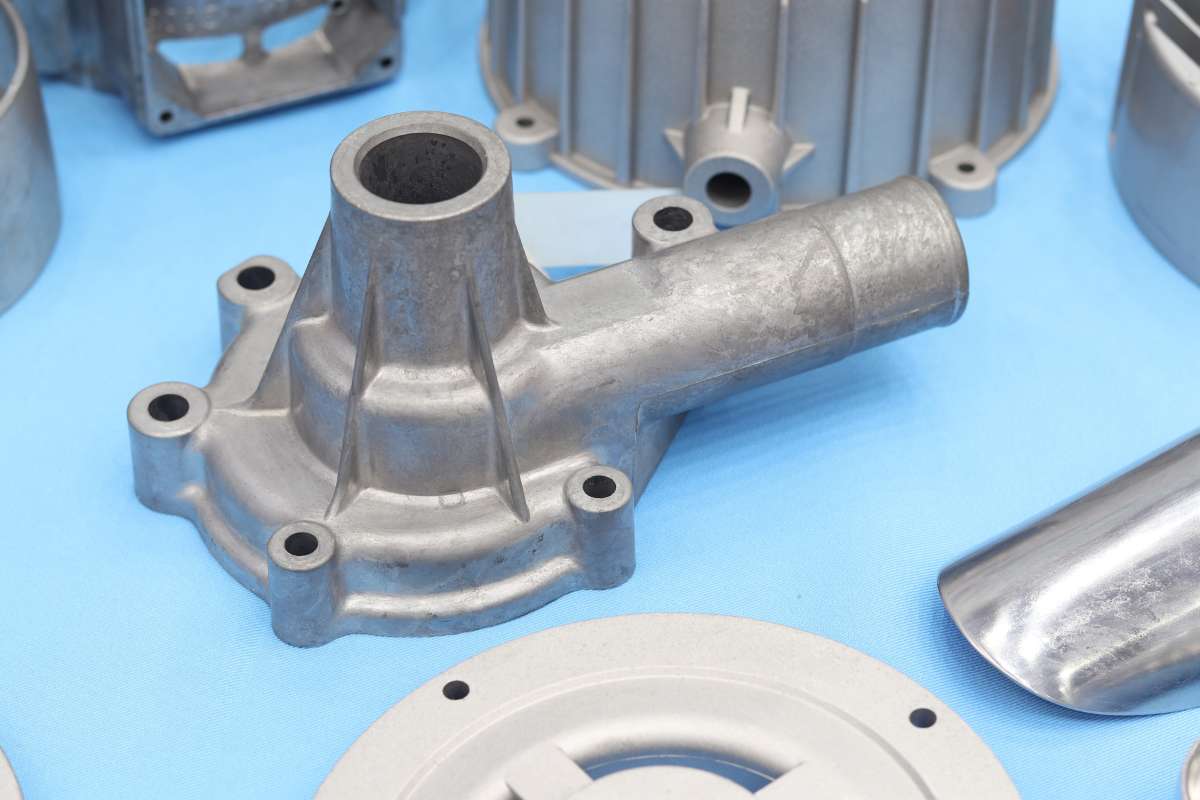

Este blog te ayuda a conseguir fundición a presión a medida. Descubra cómo las peticiones de oferta ayudan a encontrar precios. Vea cómo el CAD ayuda a diseñar piezas. Conozca las máquinas CNC para realizar cortes precisos. Infórmese sobre moldes y especificaciones metálicas.

Obtenga detalles sobre A380, AZ91 y otras aleaciones. Cada paso garantiza piezas excelentes. Este blog le muestra todos los pasos. ¡Hagamos juntos piezas perfectas!

¿Qué es la fundición a presión personalizada?

Fundición a presión a medida hace que las piezas metálicas sean especiales. El molde da forma al metal con gran precisión. Utiliza aleaciones metálicas como A380 y A360. Fundición a presión Las máquinas pueden tener entre 400 y 450 toneladas de fuerza de sujeción.

El metal fundido llena rápidamente el molde. El molde se enfría y el metal se endurece. A continuación, unos pasadores eyectores expulsan la pieza acabada. Las piezas tienen superficies lisas y dimensiones exactas. Este proceso ayuda a fabricar piezas de automóviles y artilugios. La fundición a presión a medida mejora la calidad de la producción.

¿Cómo diseñar piezas de fundición a presión personalizadas?

Tolerancias

Custom Die Casting se asegura de que las piezas encajen bien. Utilice un calibre para medir. Debe ser exacto, como 0,01 mm. A continuación, las máquinas CNC cortan las piezas con gran precisión. Hay que comprobar cuidadosamente la forma del molde.

Cualquier error puede cambiar la pieza. Las herramientas de control de calidad prueban cada pieza. Encuentran pequeños errores. Los ingenieros ajustan las especificaciones para solucionar los problemas. Los micrómetros ayudan a detectar pequeñas diferencias.

Las buenas tolerancias hacen que las piezas funcionen bien. Ahora, todas las piezas encajan como un puzzle. Un trabajo cuidadoso garantiza el éxito en la fabricación de piezas.

Geometría compleja

Las formas pueden ser complicadas. Los ingenieros diseñan moldes con programas de CAD. Hay que prestar atención a las curvas y los ángulos. Cada línea debe coincidir. Las fresadoras CNC cortan estas formas. Las máquinas utilizan el código G para los comandos. A continuación, compruebe todos los ángulos. Deben ser perfectos.

Las impresoras 3D fabrican algunas piezas de prueba. La precisión es importante. Los ingenieros utilizan simulaciones para ver si las piezas encajan. Si no, cambian el diseño. Una buena geometría significa que las piezas funcionan bien. Hacer formas complejas requiere habilidad y cuidado.

Acabado superficial

Las piezas deben estar lisas. Pulir las molde de fundición de aluminio personalizado. Los discos de pulir le dan brillo. A continuación, comprueba si hay pequeñas protuberancias. El papel de lija ayuda a suavizar las asperezas. A continuación, aplique una capa. Esto ayuda a que se suelte. Compruebe si hay arañazos. Arregle cualquier desperfecto.

El acabado debe ser uniforme. Brillante o mate, tiene que quedar bien. Por último, compruébelo bajo la luz. La superficie debe ser perfecta. Las piezas lisas son la clave de un buen producto. Un buen acabado lo mejora todo.

Ángulos de calado

Los ángulos de desmoldeo ayudan a que las piezas salgan. Establezca el ángulo en CAD. El molde necesita estos ángulos. A continuación, las máquinas CNC los cortan. Los ángulos deben ser los correctos. Compruébelo con un transportador. Si el ángulo está mal, arréglelo.

Los ángulos de inclinación evitan que las piezas se peguen. Ayudan al desmoldeo. Los ingenieros prueban el molde. Unos buenos ángulos facilitan el desmoldeo. Los problemas se solucionan pronto. Esto facilita el proceso. Los ángulos de desmoldeo son importantes para una buena fundición.

Pasadores eyectores

Los pasadores expulsores empujan las piezas hacia fuera. Colóquelas en el molde de fundición a presión. Tienen que ser fuertes. A continuación, comprueba la colocación. No deben dejar marcas. Los pasadores deben moverse con suavidad. Los ingenieros prueban los pasadores. Empujan las piezas con suavidad. Ajústelos si es necesario. Los pasadores de expulsión impiden que las piezas se atasquen.

Ayudan a la liberación rápida. Compruebe los pasadores a menudo. Asegúrese de que funcionan bien. Los pasadores de expulsión hacen que el proceso de fundición a presión personalizada sea más rápido y mejor.

Línea de separación

Las líneas de separación dividen los moldes. En primer lugar, diseñe la línea en CAD. Debe ser exacta. A continuación, las máquinas CNC cortan el molde. Compruebe la precisión de la línea. Debe ser lisa. Las líneas de separación ayudan a separar los moldes. Los ingenieros inspeccionan la línea. Arreglan cualquier hueco o solapamiento. Unas buenas líneas garantizan piezas limpias.

Si hay algún problema, ajuste el molde. Las líneas de separación facilitan el proceso. La precisión de las líneas es clave para obtener piezas de calidad.

¿Qué materiales son los mejores para la fundición a presión personalizada?

Aleaciones de aluminio

Las aleaciones de aluminio son muy resistentes. A los ingenieros les gustan para muchas piezas. Primero, mezclan aluminio con silicio. Esto lo mejora. Las aleaciones de aluminio soportan bien el calor. Son buenas para piezas de automóviles. Algunos números para saber: A360, A380 y A390. Son tipos de aluminio.

Cada tipo tiene una utilidad. Tienen que ser ligeros. Los aviones también usan aluminio. Las aleaciones hacen que las cosas sean fuertes y ligeras. Ayudan a hacer buenas piezas. Los ingenieros suelen elegir el aluminio.

Aleaciones de zinc

Las aleaciones de zinc son resistentes. Mezcla zinc con aluminio. Esto hace que ZAMAK. Es resistente. Los ingenieros lo utilizan para piezas pequeñas. Las aleaciones de zinc pueden fundirse fácilmente. Existen los tipos ZAMAK 3, ZAMAK 5 y ZAMAK 7.

Cada tipo tiene una función. Resisten el desgaste. Los juguetes y las herramientas utilizan aleaciones de zinc. Las aleaciones de zinc pueden chaparse. Esto les da un aspecto bonito. También son baratas. Los ingenieros eligen el zinc por muchas razones piezas de fundición de aluminio a presión personalizadas. El zinc es una elección inteligente.

Magnesio

El magnesio es muy ligero. Es bueno para los coches. Mezcla magnesio con aluminio. Esto lo hace más fuerte. AZ91D es un tipo común. Es muy resistente. Las piezas de magnesio son fáciles de fundir.

Se utilizan en ordenadores portátiles. El magnesio se enfría rápidamente. Esto es bueno para los motores. También se utiliza en cámaras. El magnesio ayuda a que las piezas sean ligeras y resistentes. A los ingenieros les gusta para muchas cosas. El magnesio es especial y útil.

Cobre

El cobre es muy bueno. Se utiliza para muchas piezas. Mezcla cobre con estaño. Así se hace bronce. Las aleaciones de cobre son fuertes. Resisten la oxidación. C11000 y C22000 son tipos. Cada tipo tiene un trabajo. El cobre se utiliza en tuberías. También se utiliza en monedas. El cobre soporta bien el calor. Es fácil de fundir. Las piezas de cobre son brillantes. Ingenieros como el cobre para muchos usos. El cobre hace que las piezas funcionen bien.

Plomo

El plomo es muy pesado. Se utiliza en algunas piezas. Mezcla plomo con estaño. Esto lo hace más fuerte. Las aleaciones de plomo son blandas. Se les puede dar forma fácilmente. Los ingenieros utilizan el plomo para hacer pesas. También lo utilizan para escudos.

El plomo bloquea la radiación. Pb-Sn es un tipo común. Es resistente. Las aleaciones de plomo pueden fundirse. También se utilizan en baterías. Los ingenieros eligen el plomo para usos especiales. Fundición a presión a medida ayuda a fabricar piezas seguras.

| Material | Densidad (g/cm³) | Punto de fusión (°C) | Resistencia a la tracción (MPa) | Conductividad térmica (W/m-K) | Resistencia a la corrosión | Coste |

| Aleaciones de aluminio | 2.7 | 660 | 90-690 | 205 | Bien | Bajo |

| Aleaciones de zinc | 7.0 | 419 | 210-260 | 113 | Excelente | Moderado |

| Magnesio | 1.74 | 650 | 180-300 | 156 | Feria | Alta |

| Cobre | 8.96 | 1085 | 210 | 401 | Pobre | Alta |

| Plomo | 11.34 | 327 | 18 | 35 | Pobre | Bajo |

Tabla sobre los mejores materiales para la fundición a presión personalizada

¿Cómo elegir el método de fundición a presión a medida adecuado?

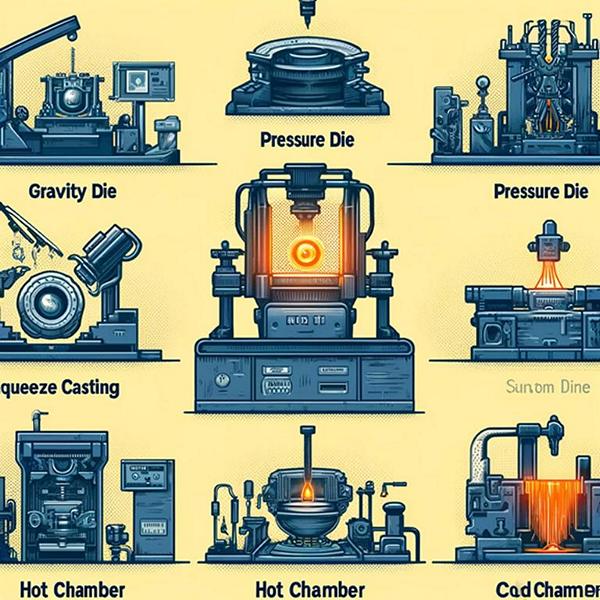

Muere por gravedad

El molde por gravedad utiliza la gravedad. El metal líquido llena el molde. Los ingenieros lo llaman "vertido". El molde es de acero. La fundición por gravedad es para piezas pequeñas. A356 es una aleación común. El proceso es lento pero preciso. Compruebe si hay grietas en los moldes. Los buenos moldes hacen buenas piezas. Los ingenieros miden con calibradores.

Inspeccione si hay burbujas. El control de calidad es importante. Repita el proceso muchas veces. Hay que comprobar cada pieza. La fundición por gravedad es fiable. Con este método se obtienen piezas robustas.

Troquel a presión

El troquel a presión utiliza alta presión. El metal se inyecta en los moldes. Este método es rápido. El aluminio A380 se utiliza a menudo. Las máquinas empujan el metal rápidamente. Compruebe si hay fugas en los moldes. Inspeccionar las piezas en busca de defectos. Los ingenieros utilizan manómetros. La consistencia es clave. La fundición a presión sirve para muchas piezas.

Cada pieza debe ser lisa. El control de calidad comprueba cada pieza. Ajuste las máquinas según sea necesario. Con este método se fabrican muchas piezas rápidamente. La fundición a presión es eficaz y resistente.

Moldeo por compresión

La fundición a presión utiliza presión. El metal líquido se introduce a presión en moldes. Los ingenieros utilizan magnesio AZ91. Con este método se obtienen piezas resistentes. Inspeccione los moldes en busca de desgaste. Compruebe si hay grietas. La fundición a presión es precisa. El control de calidad es importante. Los ingenieros utilizan herramientas especiales.

Se inspecciona cada pieza. El proceso se repite muchas veces. La constancia es la clave. Ajuste las máquinas si es necesario. Fundición a presión a medida fabrica piezas duraderas. A los ingenieros les gusta este método. Es bueno para piezas detalladas.

Cámara caliente

La cámara caliente utiliza un horno. El metal permanece caliente. Los ingenieros utilizan ZAMAK de zinc. Las máquinas inyectan metal en los moldes. Este método es rápido. Inspeccionar los moldes en busca de daños. Comprobar si hay defectos en las piezas. Los ingenieros utilizan termopares. La temperatura es importante. La fundición en cámara caliente es buena para piezas pequeñas.

El control de calidad comprueba cada pieza. Las máquinas necesitan ajustes a menudo. Cada pieza debe ser perfecta. La fundición en cámara caliente es fiable. Los ingenieros eligen este método para muchos productos.

Cámara frigorífica

La cámara fría utiliza moldes fríos. El metal se calienta por separado. Los ingenieros utilizan aluminio A360. El metal se vierte en los moldes. Comprobación de grietas en los moldes. Inspeccionar las piezas en busca de defectos. Los ingenieros utilizan termómetros. La consistencia es la clave. La fundición en cámara fría es lenta pero precisa.

Hay que comprobar cada pieza. El control de calidad es importante. Hay que ajustar las máquinas. Fundición a presión a medida fabrica piezas resistentes. A los ingenieros les gusta este método. Es bueno para piezas grandes. El proceso se repite muchas veces.

Centrífuga

La fundición centrífuga utiliza moldes giratorios. El metal se vierte en el centro. Los ingenieros utilizan cobre C11000. El molde gira rápidamente. Inspeccionar el equilibrio de los moldes. Comprobar si hay defectos en las piezas. Los ingenieros utilizan tacómetros. La velocidad es importante. La fundición centrífuga produce piezas redondas.

Hay que inspeccionar cada pieza. El control de calidad es crucial. Hay que ajustar las máquinas para que estén equilibradas. La consistencia es clave. La fundición centrífuga es precisa. Los ingenieros eligen este método para tubos y anillos. El proceso es fiable.

¿Cómo garantizar la calidad en la fundición a presión personalizada?

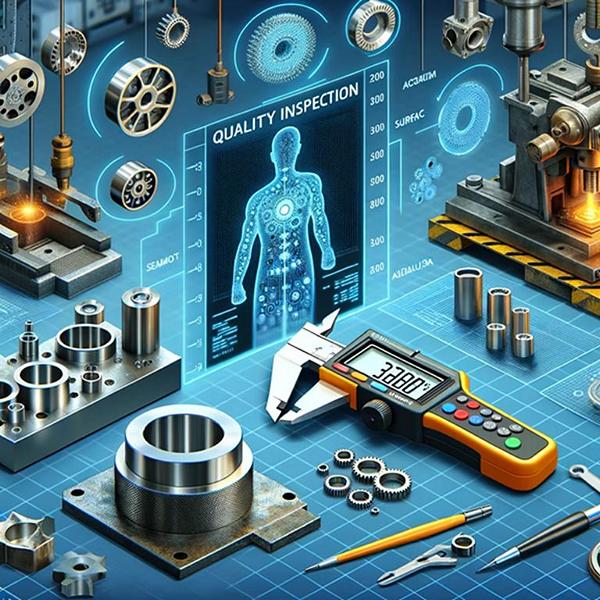

Inspección por rayos X

Las máquinas de rayos X ven el interior de las piezas fundidas a presión. Las grietas y los agujeros se ven con claridad. Las imágenes en 3D muestran todos los defectos. Los haces de alta energía detectan pequeñas burbujas. La inspección por rayos X mantiene la resistencia de las piezas. Las piezas defectuosas pueden romperse. Comprobar el interior contribuye a la seguridad. Los rayos X son rápidos. Inspeccionan muchas piezas.

Las piezas gruesas necesitan rayos X potentes. Los rayos X miran a través del metal. Los inspectores comprueban las pantallas. Cada pieza se escanea. Sólo pasan las piezas buenas. La inspección por rayos X garantiza la calidad. Las piezas se mantienen fuertes con los rayos X.

Controles dimensionales

Los controles dimensionales miden las formas de las piezas. Se utilizan herramientas de precisión. Los calibres y micrómetros comprueban los tamaños. Se miden la longitud, la anchura y la altura. Las piezas encajan bien con las comprobaciones. Se detectan pequeños errores. Se necesitan ajustes exactos. Los calibres garantizan que las piezas coincidan con los diseños. Las piezas ajustan bien.

Los grandes errores causan problemas. Las comprobaciones dimensionales son rápidas. Se comprueba cada pieza. Las herramientas miden tamaños muy pequeños. Los controles precisos garantizan la calidad. Cada pieza pasa la inspección.

Pruebas de materiales

Los ensayos de materiales comprueban la resistencia del metal. Los ensayos de dureza miden la resistencia superficial. Los ensayos de tracción estiran el metal para comprobar su resistencia. Los ensayos de impacto golpean el metal con fuerza. Las piezas metálicas fuertes duran más. Las débiles se rompen con facilidad. Los ensayos garantizan la seguridad de las piezas. Las piezas de calidad superan todas las pruebas.

Las máquinas prueban muchas piezas. Las pruebas son rápidas. Cada prueba es importante. Las piezas son fuertes si las superan. Se fabrican piezas seguras. Fundición a presión a medida utiliza bien materiales para hacer buenas piezas.

Análisis de superficies

El análisis de superficies comprueba las superficies de las piezas. Los inspectores buscan grietas y asperezas. Las superficies lisas son las mejores. Las asperezas debilitan las piezas. Los inspectores utilizan microscopios. Ven los detalles más pequeños. Las piezas se pulen para que queden lisas. Las piezas lisas encajan mejor. Las piezas rugosas se arreglan.

Los controles de superficie detectan defectos. Las superficies buenas son brillantes. Los inspectores ven todas las piezas. Se comprueba cada pieza. El análisis de superficies es importante. Las piezas lisas duran más. Las piezas fundidas a presión de calidad necesitan superficies lisas.

Identificación de defectos

La identificación de defectos detecta problemas en las piezas. Los inspectores buscan agujeros y grietas. Los pequeños defectos pueden ser grandes problemas. Los inspectores utilizan lupas. Los defectos se marcan. Las piezas marcadas se reparan. Algunos defectos son minúsculos. Se comprueban todas las piezas. Los inspectores comprueban rápidamente.

Sólo pasan las piezas buenas. Los defectos debilitan las piezas. Las piezas deben ser fuertes. Fabricantes de fundición a presión a medida encontrar todos los problemas. Las piezas son seguras tras las comprobaciones. Sólo se utilizan piezas perfectas.

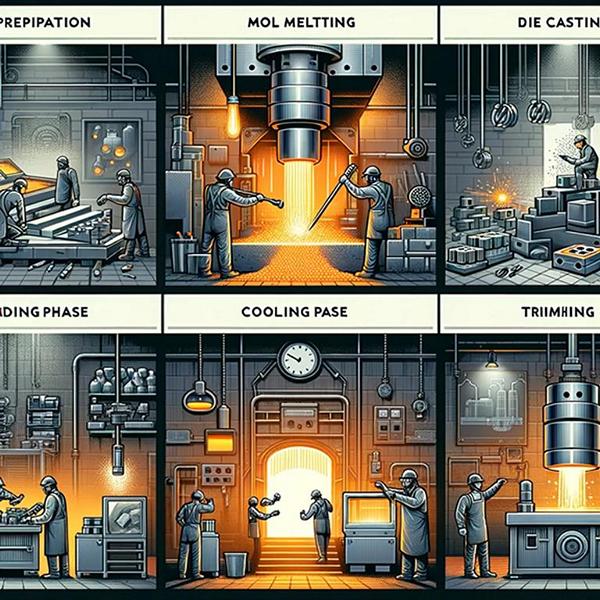

¿Cuáles son los pasos del proceso de fundición a presión a medida?

Preparación del molde

En primer lugar, el molde debe estar limpio. A continuación, se lubrica la cavidad de la matriz. El molde se precalienta a unos 200 grados centígrados. Así, el molde está listo para recibir el metal fundido. A continuación, las mitades del molde se sujetan firmemente. Se utilizan unas abrazaderas especiales llamadas abrazaderas de palanca.

Estas abrazaderas garantizan que el molde no se mueva. A continuación, un émbolo inyecta el metal fundido en el molde. Llena cada parte de la cavidad. El émbolo se mueve rápidamente, garantizando un flujo suave.

Fundición de metales

El metal se calienta en un horno. Esto hace que se convierta en líquido. El horno puede alcanzar los 1.200 grados Celsius. Se utilizan aleaciones especiales como el aluminio y el zinc. Estas aleaciones se funden uniformemente.

A continuación, se extrae el metal líquido. Para ello se utiliza un cucharón. La cuchara vierte el metal en la máquina de fundición a presión. Es esencial controlar la temperatura. Un termopar ayuda a medirla con precisión. Así se garantiza que el metal esté en su punto.

Fundición a presión

A continuación, se inyecta el metal fundido. Este paso se denomina fundición a presión a medida. Se introduce en la matriz a alta presión. La presión puede alcanzar los 20.000 psi.

Así se garantiza que el metal llene todas las piezas. La matriz se mantiene cerrada durante este proceso. Unos pasadores especiales llamados expulsores ayudan a extraer la pieza. La máquina de fundición lo hace muy rápidamente. Garantiza que el metal se solidifique correctamente. La matriz se abre cuando el metal se enfría.

Fase de enfriamiento

El metal se enfría dentro del molde. Esto hace que vuelva a ser sólido. Los canales de refrigeración de la matriz contribuyen a este proceso. Estos canales transportan líquido refrigerante. El líquido absorbe el calor del metal.

Un refrigerador ayuda a mantener frío el fluido. La fase de enfriamiento puede durar unos segundos. Depende del metal utilizado. Un temporizador controla el tiempo de enfriamiento. Esto garantiza que el metal esté completamente sólido.

Recorte

Una vez enfriada, se retira la pieza fundida. Tiene un exceso de metal llamado rebaba. Hay que recortar la rebaba. Para ello se utiliza una matriz de recorte. La pieza fundida se coloca en la matriz de recorte. A continuación, se presiona hacia abajo.

De este modo se elimina la rebaba. La pieza fundida tiene ahora un borde limpio. Este paso es esencial para la precisión. Una prensa de recorte ayuda a acelerar el proceso. Asegura que cada pieza tenga un aspecto perfecto.

Acabado

La fundición necesita un toque final. Este paso se denomina acabado. Se eliminan las asperezas. Se utilizan herramientas especiales, como amoladoras. Estas herramientas alisan la superficie. A veces, la pieza se pule. Así queda brillante. Otras veces se pinta. Un revestimiento ayuda a protegerla.

Cada colada se comprueba minuciosamente. Fundición a presión a medida El control de calidad garantiza que no haya defectos. Este paso garantiza que la pieza fundida esté lista para su uso.

¿Cómo optimizar la eficacia de la fundición a presión personalizada?

Duración del ciclo

Los ciclos rápidos necesitan moldes rápidos. Los bebederos ayudan a que la masa fundida fluya. Las paredes finas se enfrían más rápido que las gruesas. El enfriamiento rápido reduce el tiempo de ciclo. Mantenga las matrices calientes con calentadores. Las matrices calientes ayudan a acelerar. Los ciclos más cortos ahorran costes. Utilice un CNC para obtener mejores resultados. Ajuste la velocidad de la máquina.

Realice un seguimiento de cada ciclo con sensores. Un mejor seguimiento significa correcciones más rápidas. Unas reparaciones más rápidas significan más piezas. Utilice robots para una descarga rápida. Los robots también reducen el tiempo. Ahorre tiempo y fabrique más piezas.

Flujo de materiales

Un buen flujo de material ayuda a la fundición. Un flujo suave requiere canales limpios. Los canales más anchos mueven el metal más rápidamente. Los filtros limpios evitan las obstrucciones. Las obstrucciones ralentizan la colada. Mantenga los filtros limpios para un mejor flujo. Utilice sensores para comprobar el caudal. Los sensores ayudan a detectar problemas rápidamente.

Solucionar los problemas mantiene el flujo constante. Un flujo constante genera piezas fuertes. Las piezas fuertes necesitan buenos moldes. Las máquinas CNC fabrican moldes lisos. Los moldes lisos facilitan el flujo. Un flujo fácil significa una mejor fundición.

Mantenimiento del moho

Mantenga los moldes limpios y a punto. Los moldes limpios hacen piezas bonitas. La suciedad obstruye los moldes y estropea las piezas. Utilice cepillos para limpiar los moldes. Compruebe si hay grietas en los moldes. Las grietas debilitan las piezas. Utilice sensores para detectar grietas. Repare las grietas con soldadura. La soldadura mantiene los moldes fuertes.

Los moldes resistentes duran más. Los moldes duraderos ahorran dinero. Las máquinas CNC ayudan a reparar moldes. Utilice el CNC para mejorar las reparaciones. Con mejores reparaciones, la fundición es más rápida. Una fundición rápida produce más piezas.

Control de procesos

Controlar el proceso para obtener piezas buenas. Utilice ordenadores para comprobar las máquinas. Los ordenadores detectan los problemas con rapidez. Solucione los problemas para seguir fundiendo. La fundición necesita máquinas estables. Utilice PLC para el control. Los PLC mantienen las máquinas estables. Las máquinas estables fabrican piezas resistentes.

Utilice sensores para vigilar la fundición. Los sensores detectan los problemas rápidamente. Solucione los problemas rápidamente para obtener piezas buenas. Las piezas buenas necesitan moldes buenos. Los moldes limpios ayudan a fabricar piezas buenas. Los moldes limpios son fáciles de comprobar.

Reducción de residuos

Reduzca los residuos para ahorrar dinero. Utilice el metal justo. El metal sobrante genera residuos. Utilice sensores para medir el metal. Los sensores ayudan a utilizar menos metal. Menos metal significa menos residuos. Recicle los desechos para ahorrar más. Los restos pueden reutilizarse. La reutilización ayuda a reducir los residuos. Mantenga limpios los moldes para obtener piezas buenas.

Las piezas buenas necesitan menos arreglos. Arreglar piezas genera residuos. Utilice máquinas CNC para realizar cortes limpios. Los cortes limpios hacen piezas buenas. Las piezas buenas generan menos residuos.

¿Cómo trabajar con fabricantes de fundición a presión a medida?

Peticiones de oferta

Pida presupuestos a los fabricantes. Las peticiones de oferta consiguen precios para las piezas. Indique especificaciones como el grosor de las paredes. Incluya números de pieza y formas. Compruebe los precios en las respuestas. Compare los costes de cada fabricante. Busque los precios más bajos. Ahorre dinero con buenas peticiones de oferta. Incluya dimensiones como 10 mm.

Pregunte por los plazos de entrega. Elija fabricantes con entregas rápidas. Elija fabricantes con buenas críticas. Compruebe la calidad de sus trabajos anteriores. Las piezas de calidad necesitan buenos fabricantes. Las buenas peticiones de oferta encuentran a los mejores fabricantes.

Revisión del diseño

Revisión del diseño con los fabricantes. Los fabricantes comprueban los dibujos CAD. Los archivos CAD muestran las formas de las piezas. Incluyen detalles como el tamaño de los nervios. Los fabricantes sugieren cambios. Los cambios ayudan a mejorar las piezas. Utilizar los comentarios para actualizar los diseños. Los diseños actualizados se ajustan mejor al molde.

Los detalles del molde, como los pasadores eyectores, ayudan. Añada orificios de ventilación para el aire. El aire se escapa durante la fundición. Menos aire hace piezas fuertes. Las piezas fuertes necesitan buenos diseños. Revisar ayuda a hacer diseños fuertes. Compruebe todos los detalles dos veces.

Calendario de producción

Planificar cuándo hacer las piezas. El calendario muestra las fechas de inicio. Incluya las horas de máquina para las piezas. Use tiempos como 50 horas. Puede planificar para cada molde. La preparación de moldes lleva tiempo. Haga un seguimiento de cada paso de producción. Pasos como la fusión del metal son clave. Compruebe la disponibilidad de las máquinas.

Reserve las máquinas con antelación. Confírmelo con los trabajadores. Los trabajadores necesitan horarios claros. Los horarios claros evitan retrasos. Evitar retrasos ahorra tiempo. El ahorro de tiempo produce más piezas. Más piezas satisfacen las necesidades del cliente.

Auditorías de calidad

Comprobar la calidad de las piezas. Las auditorías detectan piezas buenas y malas. Utilizar la MMC para medir el tamaño. Medir piezas como engranajes. Compruebe si hay defectos como grietas. Las grietas debilitan las piezas. Detecte los defectos a tiempo. Las correcciones tempranas ahorran tiempo. El ahorro de tiempo ayuda a la producción. Utilice el SPC para hacer un seguimiento de las tendencias.

Los gráficos SPC muestran datos. Los datos ayudan a detectar problemas. Solucione los problemas rápidamente. Las soluciones rápidas hacen piezas buenas. Las piezas buenas superan las auditorías. Superar las auditorías significa tener clientes satisfechos.

Logística

Planifique cómo trasladar las piezas. La logística abarca los planes de envío. Utilizar camiones o trenes. Los trenes transportan muchas piezas. Elija rutas rápidas. Las rutas rápidas ahorran tiempo. Planifique los tiempos de carga. La carga requiere un trabajo cuidadoso. Utilice carretillas elevadoras para cargas grandes. Las carretillas elevadoras levantan piezas pesadas. Etiquete las cajas con códigos de barras.

Los códigos de barras facilitan el seguimiento. Rastree cada envío en línea. El seguimiento en línea muestra la ubicación. Sepa cuándo llegan las piezas. Los tiempos de llegada requieren planificación. La planificación ayuda a cumplir los plazos. Los plazos mantienen contentos a los clientes.

Comunicación

Hable a menudo con los fabricantes. Comparta información actualizada sobre las piezas. Las actualizaciones muestran el progreso. Envíe correos electrónicos con información detallada. Los detalles incluyen las especificaciones de las piezas. Utilice términos como ID y OD. Los correos electrónicos deben ser breves y claros.

Los mensajes claros evitan errores. Evitar errores ahorra tiempo. El ahorro de tiempo ayuda a la producción. Utilice los teléfonos para charlas rápidas. Los chats rápidos solucionan los problemas con rapidez. Las soluciones rápidas mantienen el ritmo de trabajo. Utiliza las videollamadas para las conversaciones importantes. Las conversaciones importantes requieren tiempo cara a cara. El cara a cara genera confianza.

Conclusión

Fundición a presión a medida necesita peticiones de oferta, CAD, CNC, moldes y especificaciones de metal. Las piezas sólidas necesitan una buena planificación. Revise, programe, audite y envíe bien las piezas. Una buena comunicación ayuda a fabricar mejores piezas.

Póngase en contacto con nosotros para obtener un precio para sus piezas personalizadas de fundición a presión de aluminio, le cotizaremos en 24 horas. ALUDIECASTING es uno de los 10 principales empresas de fundición a alta presión en la palabra.

0 comentarios