La fundición a presión de aluminio A356 proporciona una resistencia a la tracción de alrededor del 220-320 MPa y un límite elástico de 160-180 MPa. Esta característica hace que el aluminio A356 sea una buena elección para la fundición a presión. Estas aleaciones de aluminio están compuestas por Al, silicio y otros segmentos traza. Se puede tratar térmicamente fácilmente para mejorar las propiedades mecánicas utilizando el método de templado T6.

En este artículo, conocerá los aspectos básicos del aluminio A356 en los sectores de automoción y aeroespacial. Además, comprenderá la composición, las ventajas, el proceso de fundición y el tratamiento térmico del aluminio A356.

Qué es el aluminio A356 y su composición

Aleación de aluminio A356 se utiliza principalmente para fabricar piezas integrales. Disminuye el peso sin mermar la resistencia. Esta aleación posee una increíble resistencia a la corrosión, fluidez, una impresionante relación resistencia-peso y atributos considerables.

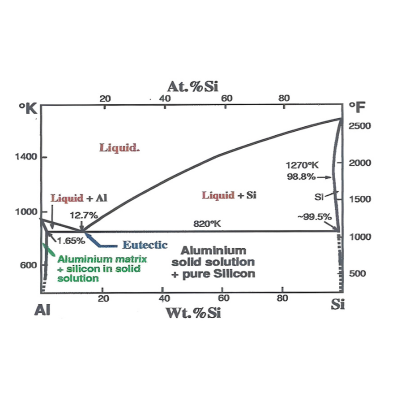

Su microestructura está integrada por numerosas divisiones. Se trata de dendritas de aluminio, silicio eutéctico y partículas intermetálicas de hierro con la fase de equilibrio Mg2Si.

Normalmente, se mantiene la composición de la aleación de aluminio A356:

- 05% aluminio

- 7% (Si) silicio

- 35% (Mg) magnesio

- 2% (Cu)cobre

- 2% (Fe) hierro

- 1% (Zn) zinc

- 1% (Mn) manganeso

Normas y especificaciones del aluminio A356

Las normas específicas y los requisitos previos de las aplicaciones son factores cruciales en la fundición de aleaciones de aluminio. La Sociedad Americana de Pruebas y Materiales (ASTM) desarrolló estas normas y especificaciones. Este factor notable está sujeto a la mejora de la seguridad y el grado de los proyectos. Que se fabrica con la preferencia de uso industrial y de consumo.

Normas ASTM B618 para fundición inyectada de aluminio A356

En consecuencia, la norma ASTM B618 se considera la norma y especificación de la aleación de aluminio 356 de fundición. Se emplea para aplicaciones de uso general. Se refiere a la composición química de las piezas de fundición. Los fundidores adoptan prácticas químicas o espectroquímicas para especificar el estándar de los productos.

Norma SAE AMS-A-21180 para fundición inyectada de aluminio A356

El criterio SAE AMS-A-21180 para la fundición de aluminio A356 es la especificación. Se refiere a la resistencia superior de la fundición de aluminio. Cubre los siguientes atributos necesarios para los sectores militar, aeroespacial o de defensa:

- Disolución de 6 aleaciones

- Cuatro clases de inspección

- Cuatro grados de calidad radiográfica

- Seis clases de propiedades mecánicas

Propiedades del aluminio A356

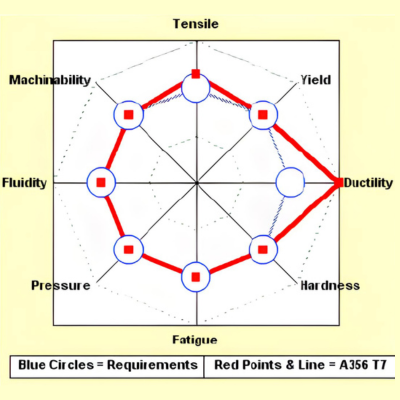

Comprender las propiedades mecánicas y físicas fundamentales de la aleación de aluminio A356, tanto en estado fundido (F) como con tratamiento térmico T6:

| Propiedades mecánicas | ||

| Propiedad | As-Cast (A356-F) | Tratamiento térmico T6 |

| Resistencia a la tracción | 160 MPa | 260 MPa |

| Límite elástico | 95 MPa | 228 MPa |

| Alargamiento | 10.7% | 6-10% |

| Dureza (Brinell) | 55 HB | 70 HB |

| Densidad | 2,68 g/cm³ | 2,68 g/cm³ |

| Propiedades físicas | |

| Propiedad | Valor |

| Densidad | 2,68 g/cm³ |

| Punto de fusión | 570 - 580°C |

| Conductividad térmica | 151 - 159 W/m-K |

| Coeficiente de dilatación lineal | 21.5 - 23.5 × 10-⁶ /°C |

| Capacidad calorífica específica | 963 J/kg-°C |

| Conductividad eléctrica | 33 - 36 % IACS |

Aluminio A356 para automoción y aeroespacial

La aleación de aluminio A356 y las partículas moldeadas de alta integridad han llamado drásticamente la atención de las industrias automovilística y aeroespacial. Esto se debe a la creciente demanda de reducciones de peso en los vehículos. Además, se emplea en una serie de desarrollos para enriquecer la eficacia del combustible y los intentos de control de emisiones. Descubra las siguientes propiedades fundamentales del aluminio A356 para automoción y aeroespacial:

- Elevada relación resistencia/peso

- Excelente colabilidad y fluidez

- Resistencia a la corrosión y durabilidad

- Buena soldabilidad

Elevada relación resistencia/peso

El surtido de características ligeras y la óptima relación resistencia-densidad hacen que la aleación A356 sea adecuada para los verticales aeroespacial y de automoción.

La densidad de la aleación de Al A356 es de unos 2,68 g/cm3. Esto es inferior a la de otros metales, como el acero.

Además, la inducción de magnesio con A356 aumenta la resistencia a la tracción y el límite elástico tras el acondicionamiento térmico T6.

Excelente colabilidad y fluidez

La aleación de aluminio 356 presenta excelentes características de moldeabilidad y fluidez. Su bajo punto de fusión y su fluidez suavizan el llenado en la cavidad del molde. Eso reduce la posibilidad de contracción.

En particular, es preferible para fabricar piezas de formas complejas de empresas aeroespaciales y de automoción.

Además, la moldeabilidad de la variante A356 permite a los fundidores a presión producir piezas con acabados de calidad.

Resistencia a la corrosión y durabilidad

La excepcional resistencia a la corrosión y las facetas de durabilidad de la aleación A356 explican su capacidad. Esta aleación puede persistir en circunstancias duras y evitar que las partículas causen óxido. Por eso se aprovecha maravillosamente en los sectores aeroespacial y naval, donde las aplicaciones están expuestas a atmósferas exteriores.

Buena soldabilidad

La inducción de la aleación A356 con contenido de silicio minimiza el fallo de fisuración en caliente durante la soldadura. Esta aleación presenta una buena soldabilidad. Eso permite a los metalúrgicos generar piezas integrales con formas delicadas y capacidad funcional. Es preferible para aplicaciones aeroespaciales y de automoción en las que el producto requiere una alta integridad de la soldadura.

Ventajas de la fundición de aluminio A356

Ventajas para el sector del automóvil

La fundición de la aleación 356 permite al ingeniero producir piezas de automoción de geometrías complejas con un rendimiento funcional. Sus características de ligereza refuerzan la eficiencia de combustible de los vehículos, muy demandada en la actualidad. Algunas de las aplicaciones más comunes de la industria del automóvil fabricadas con fundición a presión de A356 son:

- Bloques de motor

- Culatas

- Ruedas

- Piezas de suspensión

Bloques de motor

La utilización de fundición A356 en los bloques de motor reduce los indeseables factores de peso. Permite aumentar la eficacia del combustible y proporciona combinaciones convincentes de disipación del calor y temperaturas de funcionamiento más bajas. Esto es necesario para que el motor funcione durante mucho tiempo.

Culatas

La fundición a presión en A356 evita las posibilidades de corrosión en los cilindros. Proporciona una excelente colabilidad para evitar fallos de contracción. Esto ha permitido generar culatas de calidad con formas complejas.

Ruedas

Las ruedas son la parte más aparente del vehículo. Eso supone un reto para los entornos duros y las carreteras inestables. El aluminio A356 protege la estructura de la rueda de la oxidación y garantiza un rendimiento más duradero y fiable.

Piezas de suspensión

La fundición de aleación A356 presenta importantes cualidades de fatiga hacia los componentes de suspensión. Que experimentan esfuerzos continuos. Es compatible con la mejora de la integridad y la longevidad de las aplicaciones.

Ventajas para el sector aeroespacial

La industria aeroespacial evalúa constantemente nuevas tecnologías e innovaciones. Mejora continuamente la fiabilidad y funcionalidad de los materiales y componentes empleados, incluido el piloto de seguridad.

En particular, el aprovechamiento del aluminio A356 es fundamental. Se ha utilizado para toda una serie de aplicaciones en el sector aeroespacial. Eso contribuyó a la promulgación eficiente y la seguridad de las aeronaves. Eche un vistazo a algunas de las piezas aeroespaciales que se mencionan a continuación fabricadas con A356:

- Estructuras aeronáuticas

- Piezas de naves espaciales

- Interiores de aeronaves

- Ruedas

Estructuras aeronáuticas

Fundición a presión de aleación de aluminio A356 se utiliza para reforzar la integridad estructural de los elementos aeronáuticos. Sus atributos de ligereza y resistencia lo hacen superior para fabricar rendimientos estructurales. Se trata de componentes de alas y fuselaje, trenes de aterrizaje y piezas de motor.

Piezas de naves espaciales

El material A356 es un elemento notable para la construcción de naves espaciales y aplicaciones de satélites. Puede resistir los rigores de un contexto espacial.

Interiores de aeronaves

Debido a las características de ligereza y resistencia a la corrosión del A356, se utiliza para ensamblar armazones de asientos, paredes de cabinas y componentes no estructurales.

Tren de aterrizaje y ruedas

Las ruedas y los trenes de aterrizaje de vehículos y aeronaves requieren una gran resistencia y capacidad de desgaste para soportar temperaturas extremas. La fundición a presión de aleaciones de aluminio proporciona una resistencia pivotante y estabilidad térmica.

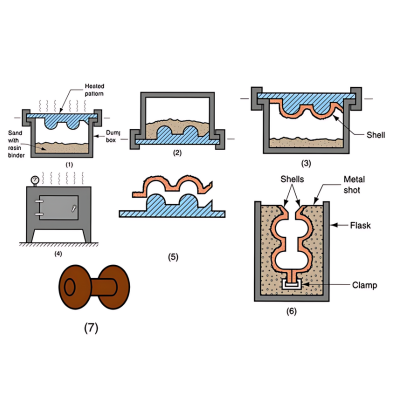

Métodos de fundición para aluminio A356

Los previsores deben elegir los métodos preferidos. Sopesar las características de la aleación en función de las exigencias de producción. En particular, existen tres técnicas principales para la fundición de la aleación de aluminio A356:

- Fundición en molde permanente para aluminio A356

- Colado en escayola para diseños complejos

- Fundición a la cera perdida para componentes de precisión

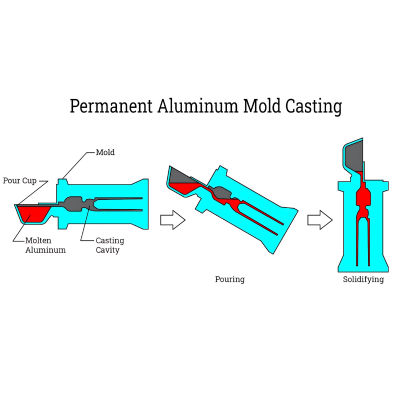

Fundición en molde permanente para aluminio A356

El método de fundición en molde permanente también se denomina fundición por gravedad. En esta fase, la aleación A356 se funde a la temperatura requerida. A continuación, el material fundido se introduce en el molde reutilizable de acero o hierro. Tras la depuración, el metal se deja enfriar o solidificar. El molde se vacía para dejar la pieza metálica producida.

Ventajas:

- Proporcionan excelentes propiedades mecánicas

- Rentable

- Moldes reutilizables

- Solidificación rápida

- Producir piezas complejas con un acabado cualitativo.

- Permite crear una estructura de grano

- Proporcionan una resistencia excepcional en comparación con la fundición en arena.

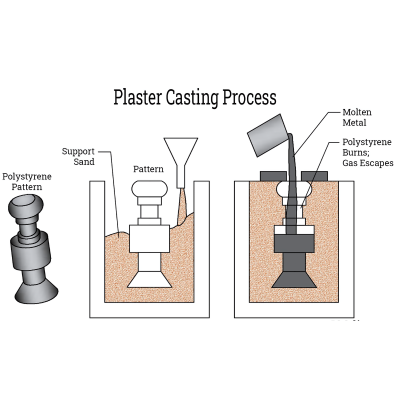

Colado en escayola para diseños complejos

El paso inicial en el vaciado de escayola es desarrollar el patrón. Utilice goma o metal para formar el patrón alrededor de las líneas de separación. A continuación, vierta la lechada de escayola uniformemente alrededor del patrón, limitando el grosor de la pared a aproximadamente 1,5 mm.

A continuación, extraiga el patrón y continúe con la cocción del yeso. Fundir la aleación A356 para inyectarla en el yeso cocido. Solidifique el líquido y destape el molde de escayola para dejar la pieza fabricada.

Ventajas:

- Adecuado para crear piezas de fundición de paredes finas para diseños de piezas complicados

- Cree productos con todo lujo de detalles

- Producir tolerancias estrechas

- Permite flexibilidad y un relleno suave

- Rentable

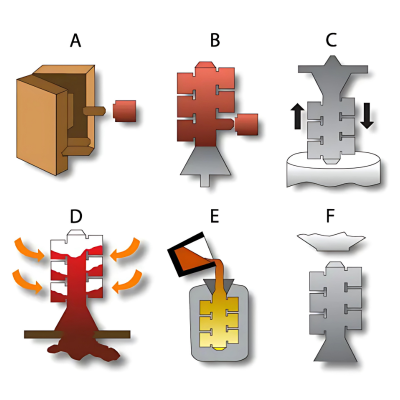

Fundición a la cera perdida para componentes de precisión

Empiece formando los patrones de cera por separado mediante una matriz de inyección de metal. Ensámblelos para formar el sistema de suministro de metal de la compuerta o el canal. Sumerja el patrón de cera ensamblado en la lechada cerámica y déjelo secar. A continuación, comenzará el proceso de moldeo de los componentes de aluminio A356. Vierta la aleación líquida en el patrón y deje que se solidifique.

Ventajas:

- Producir componentes con precisión

- Minimizar el desperdicio de material

- Reducir la necesidad de mecanizado posterior

- Proporcionar precisión dimensional

- Producir piezas complejas

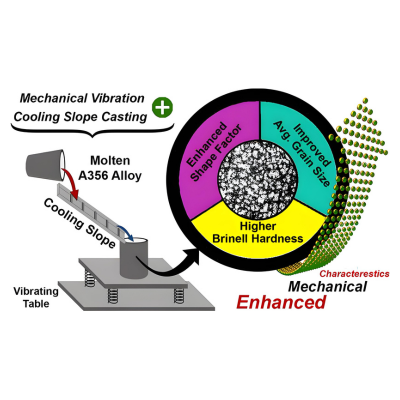

Procesos de tratamiento térmico para mejorar las propiedades del aluminio A356

La operación de tratamiento térmico de las aleaciones de aluminio A356 refina sus diversas propiedades. Incorpora resistencia, dureza, conformabilidad, resiliencia, etc. Sopese los factores cruciales a la hora de elegir a los expertos en tratamientos térmicos.

Utilice los modernos suministros de tratamiento térmico para ayudarle a establecer las temperaturas adecuadas. A continuación, mencionamos algunas de las prácticas de tratamiento térmico más habituales para la aleación A356.

- Tratamiento térmico T5 para mejorar la dureza

- Tratamiento térmico T6 para máxima resistencia

Tratamiento térmico T5 para mejorar la dureza

El proceso de tratamiento térmico T5 es la técnica menos complicada para mejorar las propiedades de la aleación. La aleación fundida se exprime inmediatamente y se deja secar a una temperatura media. En otras palabras, se enfría al aire para aumentar la dureza hasta una escala de dureza Webster de 8-12.

Tratamiento térmico T6 para máxima resistencia

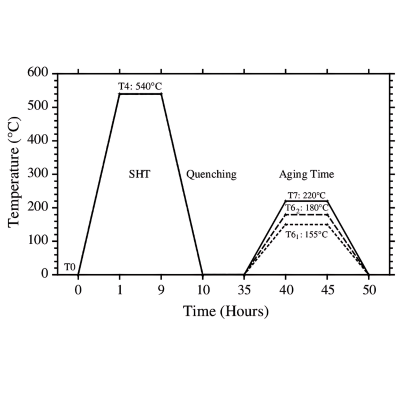

El proceso de tratamiento térmico T6 implica el tratamiento térmico en solución, el templado en agua y el envejecimiento para mejorar la resistencia a la tracción y la ductilidad de la aleación de fundición A356.

Durante la evaluación térmica T6, la aleación de aluminio fundido A356 se exprime y enfría con agua. Esta estrategia dura unas quince horas y se sabe que enriquece la resistencia máxima de la aleación hasta una escala de dureza Webster de 12-15.

Conclusión:

El uso profuso de la aleación de aluminio A356 dei casting eleva los estándares de seguridad de los sistemas aeroespaciales y de automoción. Este material ofrece múltiples atributos. Resistencia a la corrosión, durabilidad, alta relación resistencia-peso, ductilidad y ligereza son algunos ejemplos. Esto satisface las distintas necesidades operativas de varias industrias tecnológicas.

El uso de esta aleación siempre ha beneficiado a los empresarios, que han creado piezas con un alto rendimiento de combustible, ligeras y con mejores prestaciones. Además, pueden mejorar la dureza o resistencia de este material aplicando varios procesos térmicos que incorporan T5 y T6.

0 comentarios