El descubrimiento de fundición de precisión data de 1838. Se utilizó por primera vez en la industria gráfica. La primera licencia de fundición a presión se expidió en 1849. Unos años más tarde, unos científicos construyeron una pequeña máquina de imprimir. Esta máquina funcionaba manualmente. La tendencia hacia la fundición de precisión aumenta día a día. El proceso de fundición a presión de precisión crea formas muy precisas y complejas. Por ello, en este artículo arrojaremos luz sobre el proceso de fundición a presión de precisión, sus ventajas y sus inconvenientes.

¿Qué es la fundición de precisión?

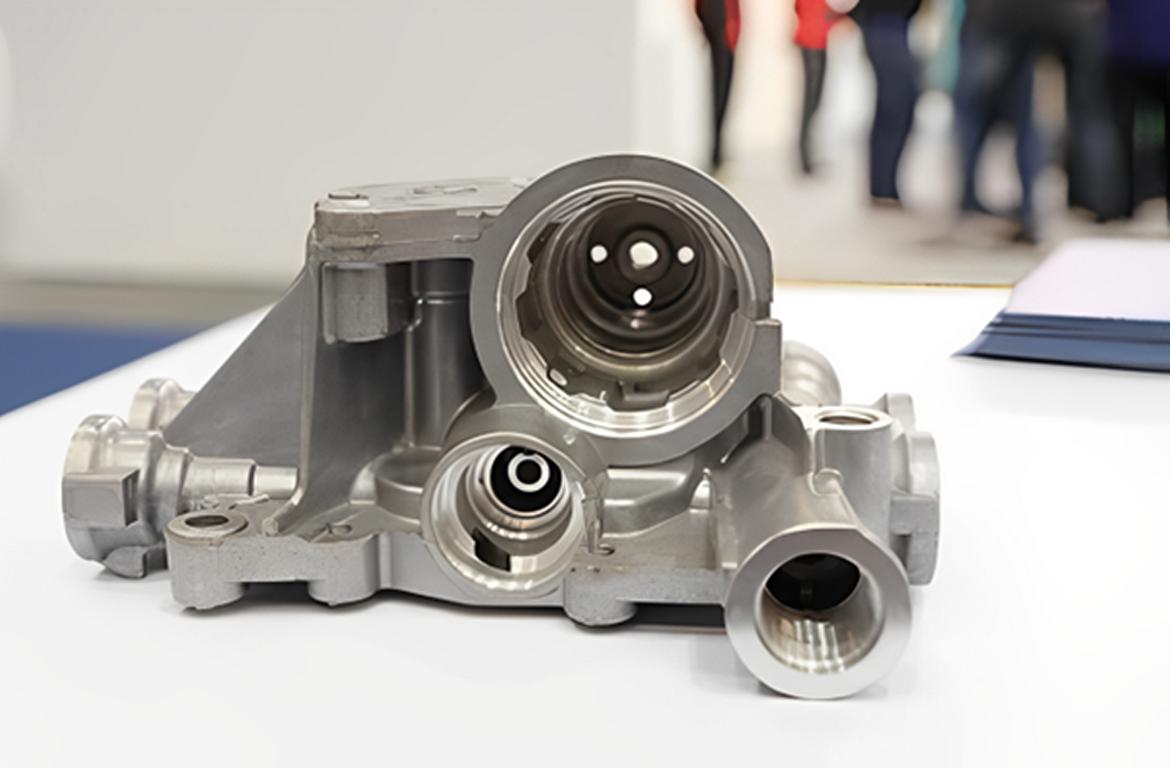

La fundición a presión de precisión es un proceso de fabricación de gran exactitud y precisión. Consiste en introducir metal fundido en una matriz o molde. De este modo, crea la forma o el diseño deseados del metal. La fundición de precisión es un subtipo de fundición a presión. Utiliza tecnologías avanzadas para fabricar metales de alta calidad. Además, produce metales con geometrías complicadas. Construye piezas necesarias en volumen bajo o medio.

El proceso completo de fundición de precisión en China:

Ahora ya conoce el método de fundición a presión de precisión. Sentirá curiosidad por conocer el procedimiento completo paso a paso. Vamos a satisfacer su curiosidad comentando todos los detalles. El proceso completo de fundición a presión de precisión consta de varios pasos. Estos pasos son: la creación del patrón deseado, la formación del molde, la selección del metal adecuado, la fusión del metal, la inyección y solidificación del metal y, por último, la extracción del metal deseado. Ir a mecanizado de precisión CNC página.

1. Realice el patrón deseado.

El primer paso es medir las dimensiones del producto deseado. A continuación, haga el diseño para la cera. El diseño debe tener el mismo patrón que su producto final. El diseño se crea utilizando un troquel de inyección de metal.

2. Formación de moho

Ahora hemos reproducido el patrón de nuestro producto final. El siguiente paso es crear un molde o matriz. Debe ajustarse a las dimensiones requeridas. Utilice el mecanizado CNC para la formación del molde. Asegúrese de que el molde o la matriz cumple los requisitos. Además, el molde no debe tener defectos.

3.Selección de materiales

Tras la creación del molde, seleccione un material adecuado para fabricar productos metálicos. Para ello, utilice aleaciones metálicas. Tenga en cuenta la durabilidad y resistencia del metal antes de elegirlo. Seleccione un metal con un punto de fusión adecuado.

4. Fundición del metal

Ahora el siguiente paso es fundir el metal. Para ello, hay que calentar el metal en un horno. También podemos utilizar una máquina de fusión por inducción para fundir el metal. La temperatura ideal para fundir el metal es entre 500°F y 3000°F.

5. Solidificación del metal

Tras fundir el metal, viértalo en el molde. Podemos utilizar una máquina de fundición de precisión para inyectar el metal fundido. Asegúrese de que el metal llena el molde por completo y de manera uniforme. Después, deje que el metal se enfríe. Se solidificará después de enfriarse.

6. Retirada del metal

Tras la solidificación, la pieza metálica deseada está casi lista. Sáquela del molde. Limpie la pieza metálica después de expulsarla. Eliminará cualquier exceso de material del metal. Además, también eliminará las impurezas.

7. Acabado del metal deseado:

Ahora el metal se expulsa correctamente. Realice operaciones adicionales para garantizar una superficie lisa del metal. Puede esmerilar o pulir el metal para obtener un producto de alta calidad. Además, también puede aplicar revestimientos superficiales para obtener una textura metálica brillante.

¿Cuáles son los materiales más utilizados para la fundición de precisión?

Estos son algunos de los materiales más utilizados en la fundición de precisión:

| Material | Aleaciones | Características | Aplicaciones típicas |

| Aleaciones de aluminio | A380, A360, A413, ADC12 | Ligero, buena resistencia a la corrosión, alta conductividad térmica y eléctrica, buenas propiedades mecánicas | Piezas de automóvil, componentes aeroespaciales, carcasas electrónicas |

| Aleaciones de zinc | Zamak 2, Zamak 3, Zamak 5, ZA-8, ZA-27 | Alta ductilidad, excelente resistencia al impacto, buena para piezas de paredes finas, bajo punto de fusión | Ferretería, piezas de automóvil, componentes eléctricos |

| Aleaciones de magnesio | AZ91D, AM60, AS41 | Muy ligero, buena relación resistencia/peso, excelente mecanizabilidad | Componentes aeroespaciales, piezas de automoción, dispositivos electrónicos |

| Aleaciones de cobre | Latón (C85700, C85800), Bronce (C90300, C90500) | Alta resistencia, buena resistencia al desgaste, excelente conductividad eléctrica | Conectores eléctricos, componentes de fontanería, piezas decorativas |

| Aleaciones de plomo | Plomo-Antimonio, Plomo-Estaño | Buena resistencia a la corrosión, alta densidad, facilidad de fundición | Blindaje contra radiaciones, terminales de batería, componentes pequeños |

| Aleaciones de estaño | Estaño-Bronce, Estaño-Zinc | Buena resistencia a la corrosión, bajo punto de fusión, buena fluidez | Rodamientos, casquillos, recipientes para alimentos, piezas decorativas |

| Aleaciones de silicio | Siluminio (aleaciones Al-Si), aleaciones Mg-Si | Mayor fluidez, mejor resistencia al desgaste, buenas propiedades mecánicas | Componentes de automoción, maquinaria industrial, carcasas electrónicas |

Consejos de diseño eficaces para la fundición a presión de precisión

Analicemos, pues, los consejos de diseño para la fundición a presión de precisión. Nos ayudarán a comprender cómo podemos hacer que este proceso sea más eficaz y eficiente.

| Consejos de diseño | Consejos | Razones |

| Espesor de pared uniforme | Mantener un espesor constante en toda la pieza. | Reduce las tensiones internas, minimiza los defectos como el alabeo y garantiza un enfriamiento uniforme. |

| Ángulos de calado | Incorporar ángulos de desmoldeo (1-3 grados) en las superficies paralelas a la dirección de la abertura de la matriz. | Facilita la extracción de la matriz, reduciendo el desgaste y evitando daños. |

| Filetes y radios | Añada filetes y radios a los bordes y esquinas afilados. | Mejora el flujo de material, reduce las concentraciones de tensión y previene la formación de grietas. |

| Costillas y Jefes | Utilice nervaduras finas como refuerzo y resaltes como puntos de montaje. | Proporciona resistencia sin añadir volumen, evitando defectos de contracción y reduciendo el uso de material. |

| Ventilación y rebosadero adecuados | Diseñar canales de ventilación y rebosadero adecuados. | Evita la porosidad del gas, garantiza un llenado completo y reduce defectos como el encogimiento. |

| Tolerancias y márgenes de mecanizado | Especifique tolerancias y márgenes de mecanizado realistas. | Permite variaciones en el proceso de fundición y garantiza las dimensiones críticas tras el mecanizado de la fundición. |

| Colocación de la línea de separación | Diseño con una raya de separación estratégicamente colocada. | Minimiza la rebaba, simplifica el diseño del troquel y garantiza una expulsión limpia. |

| Consideraciones sobre el acabado superficial | Especifique con antelación los acabados superficiales necesarios. | Ayuda a diseñar la matriz para cumplir los requisitos de acabado, reduciendo las operaciones secundarias. |

| Evitar socavones | Diseñe piezas sin socavaduras o utilice núcleos/elevadores deslizantes. | Simplifica el diseño y el funcionamiento de las matrices, reduciendo costes y complejidad. |

| Selección de materiales | Elegir las aleaciones adecuadas teniendo en cuenta las propiedades mecánicas y la aplicación. | Garantiza que la pieza final cumpla los requisitos de rendimiento y adecuación a la aplicación. |

Ventajas del proceso de fundición de precisión

La fundición a la cera perdida es otro nombre para la fundición a presión de precisión. Ahora ya conoce el proceso completo de fundición de precisión paso a paso. Vamos a explicar las ventajas de este proceso.

1. Piezas metálicas de precisión

Como su nombre indica, este proceso produce piezas metálicas precisas. Significa que el metal cumple las especificaciones exactas. Tiene formas y dimensiones exactas. Se consigue mediante herramientas y técnicas avanzadas. Estas herramientas garantizan la producción de formas exactas.

2. Geometría complicada

La fundición a presión de precisión puede crear geometrías complicadas con facilidad. Utiliza técnicas como moldes de correderas múltiples, machos e insertos para crear formas complejas. Además, garantiza una producción de metal constante y de alta calidad. La calidad sigue siendo la misma incluso para la producción de metales a gran escala.

3. Buen acabado superficial

La fundición a presión de precisión permite pulir la superficie metálica. de modo que el metal obtiene un acabado superficial liso. Además, el vertido controlado minimiza los defectos. Del mismo modo, el flujo optimizado del metal reduce las turbulencias. Por tanto, garantiza el llenado suave del metal. Como resultado, el producto final queda pulido y brillante.

4. Presupuesto asequible

La fundición a presión de precisión es una opción económica. Produce menos material de desecho. Reduce los costes de producción. Además, minimiza la necesidad de procesos adicionales. Así, la menor necesidad de mecanizado y montaje adicionales reduce aún más el coste.

5. Resistente a la corrosión

La fundición a presión de precisión garantiza una tolerancia ajustada. Una tolerancia ajustada significa que todas las piezas encajan a la perfección. Hay menos poros. Como resultado, hay menos zona vulnerable a la corrosión. Además, permite aplicar revestimientos resistentes a la corrosión como el cromado o el niquelado. Así, produce metales resistentes a la corrosión.

6. Respetuoso con el medio ambiente

Las modernas máquinas de fundición a presión utilizan la energía de forma eficiente. Además, permite reciclar las aleaciones metálicas. El proceso también genera menos material de desecho. En general, es un proceso respetuoso con el medio ambiente.

7. Rapidez de producción

La fundición a presión de precisión produce un gran volumen de metal en poco tiempo. La maquinaria avanzada garantiza una producción rápida. Además, las técnicas modernas garantizan que la producción rápida no comprometa la calidad.

8. Flexibilidad

La fundición a presión de precisión es un proceso flexible. Admite varios tipos de metales. Puede ser aluminio, magnesio, zinc o cobre. La fundición a presión de precisión produce piezas con distintas propiedades. Así, genera metales con distinta conductividad eléctrica y resistencia a la corrosión.

Inconvenientes de la fundición precisa

Nada es del todo bueno o del todo malo. Este es un dicho muy famoso. Significa que todo tiene aspectos positivos y negativos. Hablemos de los aspectos negativos de la fundición de precisión.

1. Formación de bolsas de aire

Las bolsas de aire son pequeños huecos o cavidades en el metal. Se forman debido al arrastre de aire. La formación de bolsas de aire es un problema importante. Puede disminuir la densidad del metal. Además, puede aumentar el riesgo de fuga de fluidos. Por tanto, reduce la eficacia del proceso. La fundición en vacío y la fundición a presión pueden reducir las bolsas de aire.

2. Mantenimiento

Las piezas fundidas a presión pueden requerir un procesamiento adicional. El mecanizado o el rectificado pueden añadir costes significativos al proceso. Además, los equipos de fundición a presión necesitan reparaciones periódicas. Esto es necesario para evitar averías. Además, se necesitan trabajadores cualificados para manejar la maquinaria de fundición a presión.

3. Caro para lotes pequeños:

Aunque la fundición precisa a presión es un proceso asequible para la producción en serie, puede resultar costoso para lotes pequeños.

Aplicaciones de la fundición a presión de precisión:

Ahora ya conoce bien los pros y los contras de la fundición a presión de precisión. Expliquemos sus aplicaciones. La fundición a presión de precisión se utiliza en varias industrias. Se trata principalmente de las industrias automovilística, aeroespacial, electrónica, de bienes de consumo y manufacturera. Genera piezas complejas de vehículos, bienes de consumo y maquinaria industrial. Del mismo modo, genera implantes y equipos quirúrgicos. También fabrica interruptores y componentes eléctricos. Esto demuestra que su papel en las industrias médica y electrónica no puede pasarse por alto.

Por qué elegir ALU Die casting para fundición de metales de precisión en China

Fabricante de fundición de aluminio a presión China Limited es un proveedor líder de piezas de fundición. Estas son las razones para elegir la fundición a presión de precisión:

- 20 años de experiencia práctica.

- Excelentes servicios a un precio asequible

- Suministro de piezas de fundición a presión personalizadas para automóviles, bicicletas e instrumentos musicales.

- Proporcionar productos personalizados de alta calidad.

- 100% Satisfacción del cliente garantizada

Conclusión:

En resumen, la demanda de procesos precisos de fundición de metales aumenta cada día. Es un proceso importante en los tiempos modernos. Es una categoría de la fundición a presión. También se conoce como proceso de fundición a la cera perdida. El proceso completo de fundición a presión de precisión comprende muchos pasos. La preparación de moldes, la selección de aleaciones metálicas, la fusión del metal, la inyección del metal y la solidificación son algunas de ellas. Tiene muchas ventajas, como la producción de metales a gran escala. Produce formas intrincadas. Es un proceso sostenible que reduce la contaminación ambiental.

Pero también tiene algunos contras. Las trampas de aire y los costes de mantenimiento pueden reducir su eficacia. Se utiliza en diversas industrias. Construye dispositivos médicos y electrónicos también. ALU Die Casting for China es una empresa de fundición a presión de gran reputación. Esta empresa es famosa por su calidad. Además, es una opción económica. Se recomienda para la fundición a presión de precisión en China.

Preguntas más frecuentes:

Q1. ¿Cuánto dura el proceso de fundición a presión?

El tiempo que dura el proceso de fundición a presión varía. Es diferente según los materiales. Depende del tamaño y la complejidad de la pieza.

Q2. ¿Qué materiales pueden utilizarse en un proceso de fundición a presión de precisión?

En proceso de fundición a presión se ocupa sobre todo de metales no férreos. Suele tratar magnesio, aluminio, zinc y cobre. Pero también puede tratar metales ferrosos como el acero y el titanio.

Q3. ¿Qué medidas de control de calidad se aplican durante la fundición de precisión a presión?

- Las medidas de control de calidad incluyen la precisión del diseño del molde.

- El tipo de material que se utilizará

- Una evaluación de los parámetros críticos que intervienen en el proceso de producción

- Examen de la pieza acabada producida

- Conformidad de las piezas moldeadas con las normas de calidad internacionales.

Q4. ¿Qué ventajas puede aportar la fundición de precisión en comparación con otros métodos?

Este método de fundición a presión de precisión tiene varias ventajas para el fabricante:

- menor uso de material

- menor necesidad de mecanizado inicial

- alta repetibilidad que reduce los costes por pieza

0 comentarios