El proceso de fundición en molde permanente consiste en reutilizar los moldes para fabricar piezas, mientras que la fundición en molde prescindible utiliza moldes desechables. Aunque el aluminio fundido es el material inicial de los dos métodos, las diferencias en la forma y la remodelación del material, la resistencia del producto final y el coste son drásticas.

Entre las diversas industrias que utilizan el aluminio como uno de los materiales más versátiles, cabe señalar que ello se debe a su relación resistencia-peso, su anticorrosividad y su conductividad. Para que el aluminio adopte la forma de piezas y componentes, se utilizan dos procesos principales: la fundición en molde permanente y la fundición en molde fungible. El procedimiento de ambos procesos no es el mismo, y el producto final tiene sus propias características mecánicas, uso y necesidades de producción.

Esta guía supondrá la solicitud de diferencias en el proceso, las propiedades mecánicas, el coste, las aplicaciones y las repercusiones medioambientales con el fin de tomar una decisión informada sobre el próximo proyecto que pueda emprender.

Comparación y contraste entre la fundición de moldes permanentes y la fundición de moldes fungibles

¿Qué son las piezas moldeadas permanentes?

La fundición en molde permanente se refiere al proceso de verter aluminio fundido en un molde metálico, que puede utilizarse para crear muchas piezas. Es muy adecuado en la fabricación de piezas que necesitan gran resistencia y precisión dimensional. El material del molde suele ser hierro fundido o acero para que la sustancia pueda someterse al calor del aluminio fundido durante un gran número de ciclos. El proceso es ideal para la producción en serie de componentes de volumen medio a alto.

Característica de la fundición en molde permanente es:

- Existen moldes reutilizables: Los moldes metálicos son reutilizables, por lo que resulta económico utilizarlos para la producción en serie.

- Dimensiones exactas: Los moldes ofrecen unas dimensiones de alta calidad.

- Fuerza: Las piezas son más resistentes que las creadas mediante otros procedimientos de fundición.

- Acabado superficial: Se consiguen acabados superficiales de alta calidad y los procesos posteriores se reducen al mínimo.

Aplicaciones comunes:

- Piezas de automóvil como bloques, carcasas y soportes.

- Piezas estructurales de los aeroespacios.

- Piezas industriales de resistencia alta o media.

¿Qué es la fundición en molde fungible?

Fundición en molde fungible consiste en fabricar un molde que se destruye tras una sola aplicación. Los más populares son la fundición en arena, la fundición a la cera perdida y el moldeo en coquilla. El proceso puede utilizarse con frecuencia en el desarrollo de piezas complejas o a medida, que no necesitan grandes cantidades. Los moldes desechables ofrecen una gran libertad de diseño y variabilidad de materiales.

Algunos de los principales atributos de la fundición de moldes fungibles:

- Moldes de un solo uso: Los moldes se desechan una vez acabada la fundición, lo que aumenta el precio por unidad.

- Geometría compleja: Son adecuados cuando se trata de fabricar piezas con una geometría compleja o internamente.

- Reducción de los gastos de material: Los moldes pueden prepararse con distintos tipos de materiales, como arena o cerámica.

- Acabado superficial: El acabado de la superficie puede requerir un tratamiento posterior.

Aplicaciones comunes:

- Piezas y prototipos OEM y personalizados.

- Componentes para la industria aeroespacial y de defensa.

- Artículos de escultura, arte y decoración.

Procesos de fabricación

Proceso de fundición permanente:

- La fusión del aluminio: El aluminio se funde en un horno hasta alcanzar un estado líquido.

- Vertido en moldes: El aluminio líquido se vierte en el molde metálico permanente.

- Enfriamiento y solidificación: El aluminio se enfría y se solidifica dentro de la cavidad.

- Eliminación de moho: Se retira el molde y se extrae la pieza fundida, que se ha moldeado a la medida de la pieza durante el proceso de fundición y en ningún caso es el punto más débil.

- Postprocesado de fundición: La fundición puede quemarse, mecanizarse o refinarse según las necesidades.

Características clave:

- Ideal para cumplir diseños complejos.

- Alta tasa de producción.

- Ahorro de dinero para grandes cantidades.

El proceso de fundición de moldes viene con Expendable:

- Preparación del molde: El molde desechable se fabrica con algunos materiales como arena, cerámica o concha.

- Inducción de fusión y vertido: El aluminio fundido se vierte en el molde.

- Enfriamiento y solidificación: La pieza se deja enfriar y solidificar.

- Destrucción de moho: Para expulsar la pieza acabada, se destruye el molde.

- Post-procesamiento: Puede haber un mecanizado/acabado adicional.

Características clave:

- Más adecuado para fabricar piezas personalizadas o de bajo volumen.

- Ser capaz de dar diseños y características intrincados.

- Aumento del coste por unidad.

Microestructura y propiedades mecánicas

La microestructura, así como las propiedades mecánicas del aluminio, dependen en gran medida del proceso de fabricación.

Estructura del grano

- Fundición en molde permanente: Los granos de los moldes permanentes son muy finos y regulares, lo que se atribuye al enfriamiento controlado de los moldes metálicos. Esto mejora la resistencia y las propiedades mecánicas.

- Fundición de moldes fungibles: En una fundición de molde prescindible, la tendencia del grano es menos uniforme, el grano es más grande, por lo tanto hay menos resistencia y ductilidad.

Porosidad y defectos

- Fundición en molde permanente: Los moldes metálicos se utilizan para disminuir los poros internos y los defectos internos de la pieza fundida, haciéndola más resistente y fiable.

- Fundición de moldes fungibles: Tienen un molde prescindible que es poroso y, como tal, puede permitir defectos internos como la porosidad del gas o la cavidad de contracción en la pieza, lo que hace que tenga un rendimiento deficiente bajo tensión.

Rendimiento mecánico

Tabla 1: Rendimiento mecánico

| Propiedad | Fundición en molde permanente | Fundición de moldes fungibles |

| Resistencia a la tracción | Alta | Moderado |

| Límite elástico | Alta | Moderado |

| Resistencia a la fatiga | Excelente | Moderada a baja |

| Ductilidad | Alta | Bajo a moderado |

| Dureza | Alta | Moderado |

Los robots de colada permanente Materiales

Moldes metálicos

Los moldes de fundición en molde permanente suelen ser de acero, hierro fundido o aceros aleados. Se seleccionan en combinación con estos materiales de alta temperatura y resistentes a los ciclos. En concreto, se prefieren los moldes de acero por su durabilidad y resistencia, mientras que los de hierro fundido ofrecen una buena conducción térmica.

Metales: la fundición

Los metales más utilizados para producir fundición en las molduras permanentes son:

- Aluminio: Es blando, ligero y tiene propiedades anticorrosivas, perfectas en aplicaciones de alta resistencia.

- Magnesio: Clasificado como un metal ligero pero resistente, popular en la industria aeroespacial e incluso en la automovilística.

- Zinc: Tiene buena resistencia/ductilidad, y se aplica a menudo en la fundición a presión de gran volumen.

- Estos metales, combinados con moldes duraderos, dan lugar a piezas de fundición fuertes, precisas y consistentes.

Materias primas en colada con molde fungible

Materiales para moldes

En la fundición de moldes fungibles, los moldes se sacrifican cada vez que se utiliza el molde. Pueden constar de muchos tipos de moldes, por lo que la técnica de fundición varía:

- Arena: El uso más predominante de la arena es durante la fundición en arena, donde se utiliza una mezcla de arena de sílice y aglutinantes para hacer el molde.

- Cerámica: Se aplica en la fundición a la cera perdida, y los polvos finos de cerámica se fabrican en coquillas para fundir metal con gran precisión.

- Yeso y conchas: Se aplican al proceso de fundición a la cera perdida y al procedimiento de moldeo en coquilla para producir piezas con detalles finos y tolerancias ajustadas.

Metales: la fundición

La fundición de moldes fungibles tiene un amplio espectro de metales capaces de uso de elección, que incluyen:

- Aluminio: El aluminio, bien conocido por su ligereza y versatilidad, se utiliza habitualmente en materiales industriales en piezas de la industria automovilística y artículos de consumo.

- Acero y hierro: Se emplean ampliamente en el proceso de fundición en arena y a la cera perdida para la fabricación de máquinas industriales, herramientas y piezas estructurales.

- Latón y bronce: Ideal para la fundición de piezas complejas como elementos decorativos, válvulas y accesorios.

- Titanio: El titanio es más caro, pero se utiliza en aplicaciones especiales, como la industria aeroespacial y los dispositivos médicos implantables, ya que es fuerte y resistente a la corrosión.

- Requisitos: Los moldes fungibles deben estar fabricados con un material adecuado a la complejidad de la pieza y del metal fundido, así como a los requisitos de la producción.

Tipos de moldes permanentes

1. Fundición en molde permanente por gravedad

En la fundición en molde permanente por gravedad, el metal fundido se vierte en una cavidad de molde reutilizable haciendo referencia a la gravedad. Se emplea para fabricar piezas sencillas de alta calidad con un buen acabado superficial. Es apropiado para metales como el aluminio y el magnesio, y suele aplicarse cuando hay que realizar trabajos de resistencia moderada y detallados.

2. molde permanente de baja presión (LOPRVM)

Baja presión. En la fundición en molde permanente a baja presión, el metal fundido se inyecta en un molde a baja presión, lo que facilita el llenado de cavidades de formas complejas con un acabado superficial liso. Este proceso suele aplicarse a aleaciones de aluminio y magnesio, y es adecuado cuando las piezas tienen un alto nivel de propiedades mecánicas y tolerancias estrechas.

3. Fundición en molde permanente a alta presión (HPDC)

Este método consiste en inyectar a presión metal fundido en un molde, lo que permite un llenado rápido y un proceso muy eficaz. Tiene una amplia aplicación en la fabricación a gran escala de piezas, como piezas de automóviles y piezas que requieren precisión, resistencia y una superficie de acabado lisa.

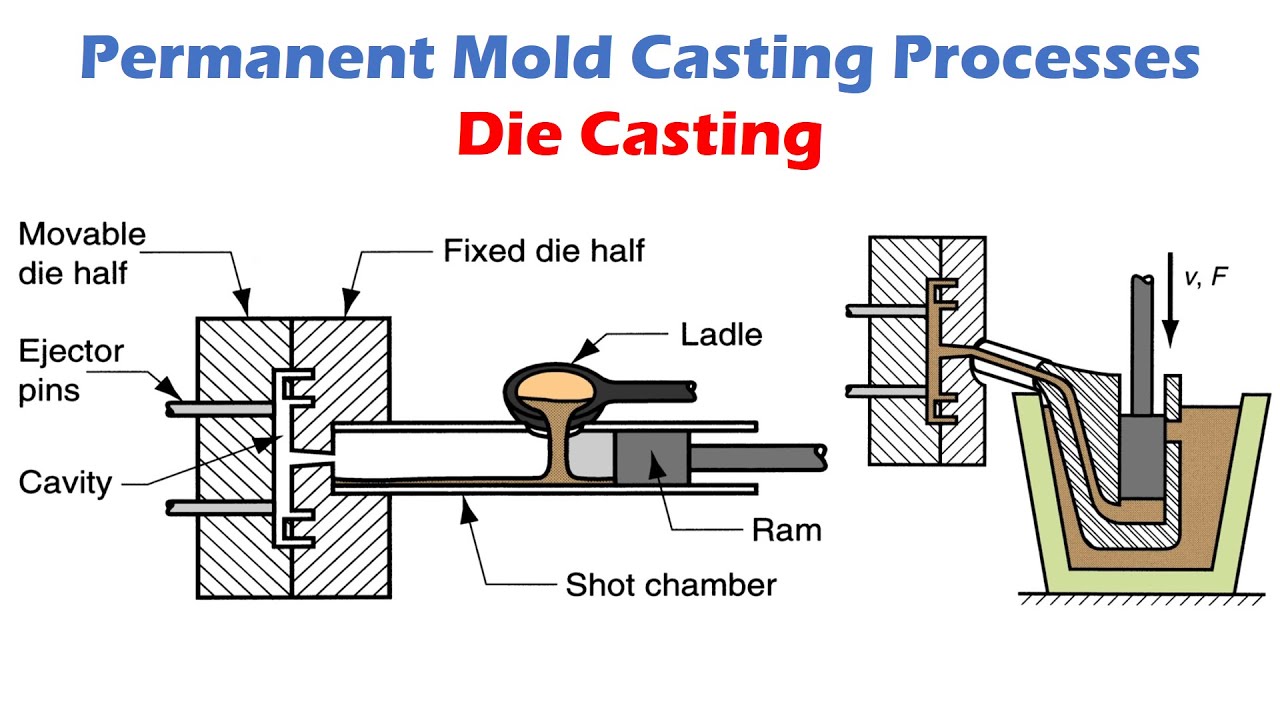

4. Fundición a presión

La fundición a presión es una fundición en molde permanente; después de llenar el molde con el metal fundido, este metal se expulsa, o se aprieta, del molde. Se utiliza principalmente en la fabricación de grandes volúmenes de piezas de formas complejas, por ejemplo, piezas de automóviles, y los metales más comunes de fundición a presión son el aluminio, el zinc y el magnesio.

Tipos de fundición de moldes fungibles

1. Fundición en arena

Uno de los procesos de fundición de moldes prescindibles más extendidos y universales es la fundición en arena. Implica la formación de un molde que está hecho de una mezcla de arena, arcilla y agua. Una vez preparado el molde, se vierte metal fundido en él. La fundición de piezas grandes mediante moldeo en arena es perfecta y se aplica ampliamente en metales como el aluminio, el hierro y el acero. Es aplicable en producciones de volumen bajo/medio.

2. Fundición a la cera perdida

Se aplica una fundición a la cera perdida, que se realiza en forma de un patrón de cáscara de cerámica separado de un patrón de cera. Una vez retirado el patrón tras la fusión, se vierte metal fundido en el molde. Este método se aplica mejor cuando las piezas son muy detalladas y se aplica bien en industrias que fabrican productos aeronáuticos, equipos médicos y joyería. La fundición a la cera perdida permite procesar piezas de gran precisión y geometría compleja.

3. Fundición de moldes de coquilla

La fundición en molde de concha se refiere al proceso de aplicar un molde de paredes extremadamente finas a una carcasa moldeada mediante el recubrimiento de un proceso denominado patrón, que es una fina capa de arena y adhesivo. Una vez fundido el molde, se retira el patrón y se rellena la cavidad con metal fundido. Suele aplicarse a piezas más pequeñas y detalladas y tiene unos acabados superiores a los de los productos de fundición en arena. Se aplica sobre todo en aleaciones de aluminio, latón y acero.

4. Fundición de espuma perdida

Cuando un patrón de espuma es el molde, se denomina fundición de espuma perdida. El patrón de espuma está recubierto de cerámica y cuando se vierte metal fundido en el molde, la espuma se funde y se evapora. Esto se hace sobre todo cuando se trata de piezas de fundición de formas complejas y las industrias más comunes que ofrecen este tipo de fundición son las de automoción y aeroespacial.

5. Fundición centrífuga

Fundición centrífuga El proceso de fundición centrífuga consiste en verter el metal fundido en un molde giratorio. La fuerza centrífuga arroja el metal hacia el exterior del molde, lo que crea una fundición compacta y resistente. Esta técnica se aplica a la fabricación de artículos cilíndricos como tuberías, tubos y casquillos, especialmente en fundición de hierro, acero y bronce.

Aplicaciones

Usos de la fundición en molde permanente:

Las piezas fabricadas con fundición en molde permanente son apropiadas para su uso cuando se requiere alta resistencia, precisión y durabilidad. Es adecuada para operaciones de fabricación de volumen medio y alto en, por ejemplo, la automoción, la industria aeroespacial y la fabricación de maquinaria industrial.

Aplicaciones comunes:

- Bloques de motor de automoción: El diseño del bloque de un motor con una geometría interna complicada.

- Componentes aeroespaciales: Piezas estructurales ligeras y resistentes.

- Equipos industriales: Componentes de gran rendimiento, como bombas y carcasas de bombas, así como soportes.

Usos de la fundición en molde fungible:

La fundición en molde fungible ha sido una opción ideal cuando se diseñan proyectos de bajo volumen, personalizados o prototipos y la flexibilidad del diseño es vital. Se ha hecho común en industrias como la aeroespacial y de defensa y la fabricación de productos personalizados.

Aplicaciones comunes:

- Componentes aeroespaciales: Piezas especiales que incluyen los álabes de la turbina y las piezas del motor.

- Defensa: Piezas personalizadas y de grado militar con formas únicas.

- Arte y Escultura: Diseño y personalización o aplicación de productos artísticos.

Precio y eficiencia, Coste y eficiencia de la producción, Coste y eficiencia de la producción

Fundición en molde permanente:

- Costes de puesta en marcha: Utillaje muy costoso de moldes metálicos.

- Coste por unidad: menor coste por pieza en la fabricación de grandes volúmenes.

- Velocidad de producción: Es más rápido en el caso de grandes series de producción.

- De larga duración: Los moldes de metal pueden durar mucho tiempo, lo que a la larga se traduce en una reducción de costes.

Molde de metal fundido para herramientas

- Coste de puesta en marcha: Bajo coste del utillaje utilizado en los moldes fungibles.

- Coste por unidad: Es más caro, con un elevado coste por pieza para el fabricante debido a los moldes únicos.

- Velocidad de producción: La ralentización se produce porque la producción implica la creación de moldes y procesos de enfriamiento más largos.

- Durabilidad: Los moldes sólo producen una unidad, de ahí el aumento del coste por pieza producida.

Consideraciones medioambientales

Uso de la energía

- Fundición en molde permanente: Por regla general, requiere menos energía que los moldes metálicos.

- Fundición de moldes fungibles: El aporte de energía por unidad particular es mayor, sobre todo en el caso de los moldes intrincados.

Utilización del material

- Fundición en molde permanente: El flujo de material es estupendo, con pocos residuos.

- Fundición de moldes fungibles: El uso de moldes los expone a más residuos de material, ya que se utilizan una sola vez.

Reciclabilidad

- Fundición en molde permanente: El aluminio es fácil de reciclar, y se gana dinero tras su uso.

- Fundición en molde fungible: Los moldes no serían reciclables en la mayoría de los casos, aunque el aluminio sí puede reciclarse.

Cuándo preferir el moldeo permanente al moldeo fungible

- Producción de gran volumen: La fundición en molde permanente es más económica en la producción de grandes volúmenes, ya que sus moldes pueden utilizarse repetidamente, y también ofrece índices de producción rápidos.

- Elementos de alta resistencia: En los casos en los que el producto final necesita un alto grado de resistencia, tolerancias ajustadas y pocos defectos internos, la opción preferida es la fundición en molde permanente.

- Aplicación de componentes: La fundición en molde permanente es preferible para geometrías complejas en las que no hay que lograr ninguna complejidad interna en la aplicación de los componentes, como en las piezas de automóvil y las industrias.

- Ciclos de producción de larga duración: Los proyectos de producción a largo plazo que tienen en cuenta el uso del molde y la reutilización de los moldes a largo plazo también deberían utilizar la fundición en molde permanente, ya que es eficiente a largo plazo.

La situación para seleccionar la fundición de moldes fungibles en lugar de la fundición de moldes permanentes

- Bajo volumen o por encargo: Bajo volumen o fabricación por encargo con un bajo coste inicial de la herramienta, que era el punto débil de la fundición en molde prescindible.

- Geometrías y diseños intrincados: En caso de que la pieza tenga sistemas interiores complicados o diseños y formas muy detallados que puedan ser difíciles de lograr mediante el uso de moldes permanentes, sería adecuada la fundición en molde prescindible.

- Aleaciones de alta temperatura: La fundición en molde expansible puede incluirse cuando se va a fundir un metal o aleación que funde a una temperatura extremadamente alta, como el acero o el titanio, ya que normalmente sólo los metales con puntos de fusión bajos, como el aluminio o el zinc, pueden fundirse en molde permanente.

- Prototipos y productos únicos: En el caso de que una empresa esté probando un nuevo diseño de su producto o necesite un componente único a medida, los moldes desechables resultarán más adecuados, ya que el coste de fabricación es menor.

GC Precision Mold: Servicios de fabricación de moldes de alta calidad

La empresa, GC Precision Mould, ofrece diseño, fabricación e ingeniería de moldes a medida para responder específicamente a las necesidades de cualquiera de los siguientes sectores: automoción, aeroespacial, electrónica y fabricación de dispositivos médicos. Contamos con los mejores profesionales capaces de crear moldes de una calidad y un nivel de precisión excepcionales gracias al uso de las tecnologías más modernas y las herramientas más sofisticadas. Puede que necesite un molde prototipo o de alta producción; sea cual sea su necesidad de molde, somos rentables y fiables. La calidad y la satisfacción del cliente son fundamentales para nuestra empresa, GC Precision Mould, y nos aseguraremos de que todos los proyectos que emprendamos se realicen con un alto nivel de calidad que permita a nuestros clientes obtener grandes resultados.

Conclusión

La fundición en molde permanente y la fundición en molde prescindible tienen cada una ventajas distintas en función de la finalidad y los requisitos de creación. Se puede observar que la fundición en molde permanente se debe utilizar en la producción de volumen medio a alto que requiere el énfasis en la precisión y un gran nivel de detalle, mientras que la fundición en molde prescindible se debe utilizar cuando se requiere más flexibilidad para crear diseños complejos, piezas personalizadas y producción de baja cantidad.

A la hora de elegir entre los dos procesos, hay que tener en cuenta la naturaleza de la propiedad del material que se necesita, el volumen de la producción requerida, el precio y la complejidad del diseño. Conocer tanto los puntos fuertes como los defectos de todos los métodos significa que los fabricantes tienen la opción de seleccionar el mejor método de fundición para utilizar en ese proyecto, garantizando así una producción eficaz con el producto final exhibiendo sus mejores prestaciones.

Preguntas frecuentes

1. ¿Cuál es más barata para hacer castings de grandes producciones?

La fundición en molde permanente resulta más barata a la hora de producir grandes volúmenes, ya que los moldes pueden utilizarse una y otra vez, de ahí que el proceso de producción sea más corto.

2. ¿Es posible utilizar diseños complejos en la fundición de moldes desechables?

Sí, la fundición en molde prescindible es la mejor para fabricar diseños complejos y complicados, como piezas con geometrías internas.

3. ¿Qué proceso de fundición es mejor por razones de resistencia?

La fundición en molde permanente suele dar lugar a piezas mejores, y la fundición en molde desechable puede utilizarse en aplicaciones de alta resistencia, sobre todo aeroespaciales y de defensa.

4. ¿Existen desperdicios de material en los dos tipos de fundición?

En la fundición de moldes fungibles, el material de desecho es mayor porque los moldes se utilizan una sola vez, en comparación con el uso de moldes que son permanentes y tienen menos desperdicio.

0 comentarios