¿Qué es el HPDC? Sus aplicaciones y ventajas

HPDC, o fundición a alta presiónes un proceso de fabricación de metales de bajo punto de fusión. Esta técnica genera grandes volúmenes de piezas metálicas complejas. Permite fabricar piezas metálicas de gran precisión. El valor del mercado mundial de HPDC rondará los $14650 millones de dólares en 2024. Según un estudio de investigación, ascenderá a 20770 millones de USD en 2030. Por lo tanto, en esta entrada del blog arrojaremos luz sobre el proceso completo y las ventajas de HPDC.

Historia de HPDC Casting

El origen de Fundición HPDC se remonta a mediados del siglo XIX. Se utilizó por primera vez en la industria gráfica. El plomo y el estaño se vertían en un molde. Así, la fundición HPDC produjo por primera vez las teclas de la maquinaria de impresión. Pero el proceso era lento en aquella época. Además, no era adecuado para la producción en masa de metales. Con el tiempo, los avances han hecho que el proceso sea muy eficaz. Hoy en día es un proceso fiable gracias a las continuas mejoras.

¿Cómo definiría la fundición HPDC?

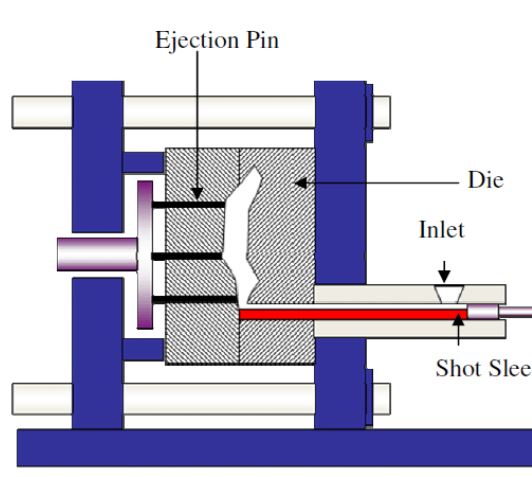

La fundición HPDC es un método eficaz para fabricar piezas metálicas de alta calidad. En esta técnica, se inyecta metal fundido a alta presión en un molde o una cavidad de matriz. El metal caliente se enfría y solidifica rápidamente en la cavidad de la matriz. Después, adopta la forma del molde. Entonces podemos separar el metal deseado del molde. Los metales fundidos son principalmente aleaciones de magnesio y aluminio. El molde suele ser de acero o hierro fundido. La fundición HPDC es más común en la fabricación de productos de automoción y electrónica. Pero también se fabrican productos de gran precisión y uso cotidiano.

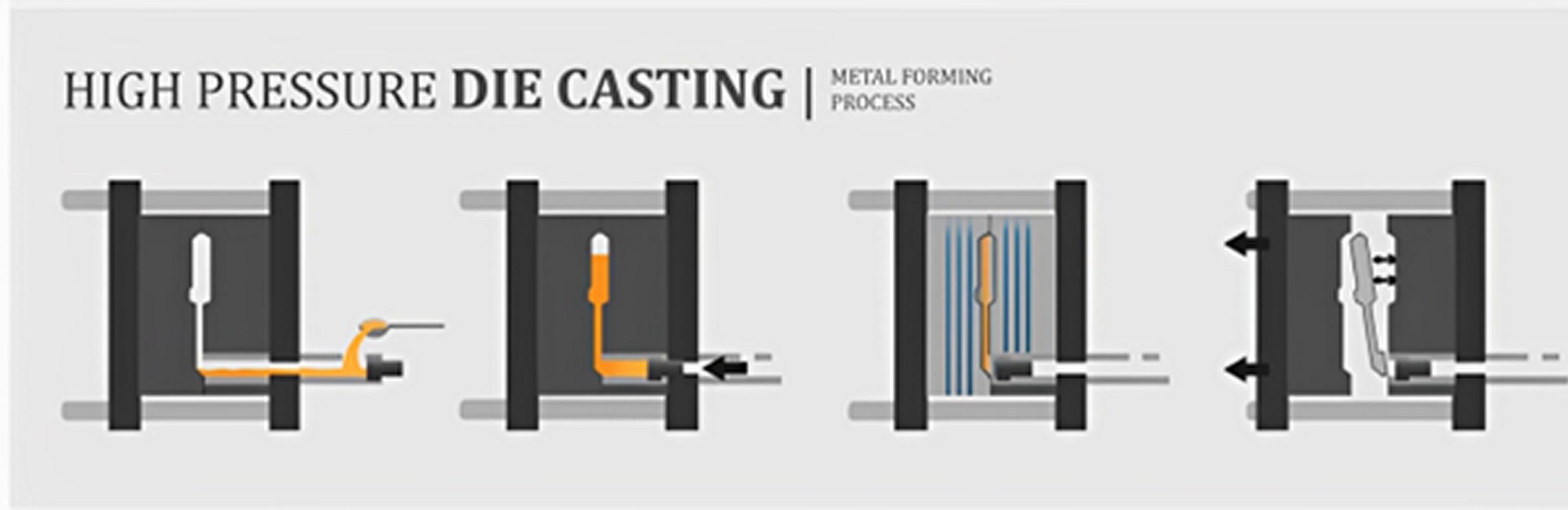

Proceso paso a paso de la fundición HPDC

Ahora ya conoce la fundición HPDC y el tamaño de su mercado mundial. Quizá sienta curiosidad por conocer el proceso completo. Hablemos de su proceso completo. El método de fundición HPDC puede variar en función de los requisitos del producto. A continuación se describen los pasos del proceso general de fundición HPDC.

1. Preparación del molde

En primer lugar, prepare el molde. El molde se diseña en función de la forma del producto deseado. El molde está compuesto principalmente de acero. Así, puede soportar altas temperaturas y presión.

- El escenario de Mold:

Ahora, monte el molde en la máquina de fundición a presión. La máquina de fundición a presión tiene dos mitades. Una es una mitad de matriz secundaria. La otra es una mitad de matriz móvil. La máquina de fundición a presión cierra las dos mitades del molde.

- Mantenimiento del moho:

El mantenimiento del molde también es importante. Limpie el molde para eliminar impurezas. Precaliente el molde de fundición a presión para facilitar el flujo del metal fundido. Además, lubrique la cara interior del molde para regular la temperatura. Esto facilita la extracción del producto deseado.

2. Inyección del metal fundido

Añada el metal fundido en la cámara de inyección. A continuación, se inyecta en el molde. El proceso de inyección se produce rápidamente. Requiere una presión muy alta de 1500 a 25000 PSI. Hay dos formas diferentes de inyectar el metal en el molde. Son la inyección en cámara caliente y la inyección en cámara fría.

- Inyección en cámara caliente:

La inyección en cámara caliente es la mejor para metales con puntos de fusión bajos, por lo que es adecuada para aleaciones de zinc, magnesio y plomo. En este método, llenamos el metal en un tubo con forma de cuello de cisne. A continuación, el tubo expulsa el metal a la cavidad de la matriz a través de su boquilla.

- Inyección en cámara fría:

La inyección en cámara fría es ideal para metales con puntos de fusión elevados. Metales sólidos como el aluminio, el cobre y el latón utilizan este mecanismo. En este método, vertemos el metal en el manguito de la cámara fría. Podemos hacerlo de forma manual o automática. A continuación, un émbolo hidráulico fuerza el metal desde el manguito corto hasta la mufla.

3. Enfriamiento y solidificación

- Refrigeración:

El metal fundido se enfría rápidamente. Entonces, toma la forma de la cavidad del molde. El enfriamiento rápido se produce debido a la alta conductividad térmica del material del molde.

- Solidificación: El metal se solidifica tras enfriarse. El metal puede encogerse tras endurecerse. Pero la alta presión mantiene su dimensión. Además, también garantiza que el metal no tenga huecos internos.

4. Retirada del metal

Tras el enfriamiento y la solidificación, se abren las mitades del molde. Los pasadores de expulsión empujan el metal fuera del molde. Ahora el metal deseado está listo.

5. Recorte

La pieza fundida puede tener exceso de material. Por eso utilizamos sierras y herramientas de corte para recortar el metal. El recorte ayuda a conseguir el mejor acabado superficial.

| Grupo de materiales | Designación de la aleación | Propiedades clave | Aplicaciones comunes |

| Aleaciones de aluminio | A380 | Buena fluidez, resistencia a la corrosión y resistencia moderada | Bloques de motor de automoción, carcasas de transmisión y cajas electrónicas |

| A360 | Mejor resistencia a la corrosión Mejor ductilidad | Componentes aeroespaciales, armarios eléctricos | |

| A413 | Excelente fluidez y buena estanqueidad a la presión | Piezas complejas de paredes finas, bombas y racores | |

| A383 | Buenas propiedades mecánicas y alta resistencia | Piezas de automóvil, componentes industriales en general | |

| A390 | Alta resistencia al desgaste, alta resistencia | Piezas de automoción de alto rendimiento, maquinaria pesada | |

| Aleaciones de magnesio | AZ91D | Buena relación resistencia/peso, excelente colabilidad | Componentes de automoción, carcasas de electrónica de consumo |

| AM60B | Buena flexibilidad y resistencia al impacto | Componentes de seguridad para automóviles, piezas estructurales | |

| AS41B | Comportamiento a altas temperaturas y buena resistencia a la fluencia | Componentes de la cadena cinemática del automóvil | |

| Aleaciones de zinc | Zamak 3 | Excelente colabilidad y buenas propiedades mecánicas | Componentes pequeños y complejos, herrajes |

| Zamak 5 | Mayor resistencia, ductilidad ligeramente inferior | Componentes que requieren mayor resistencia, cierres y engranajes | |

| ZA-8 | Buenas propiedades portantes, mayor resistencia | Soportes de rodamientos, componentes de maquinaria industrial | |

| ZA-27 | La mayor resistencia y dureza entre las aleaciones de zinc | Componentes industriales pesados, aplicaciones de alto desgaste | |

| Aleaciones de cobre | Latón (por ejemplo, C85700) | Alta resistencia a la corrosión y buena maquinabilidad | Grifería, herrajes decorativos |

| Aleaciones de plomo | Aleaciones de plomo-estaño | Alta densidad y buena resistencia a la corrosión | Blindaje contra radiaciones, lastres y contrapesos |

Ventajas de la fundición a alta presión:

Ahora ya conocemos el proceso completo de fundición HPDC. Hablemos entonces de sus ventajas. Algunas de sus ventajas son:

1. Producción en serie

HPDC puede producir grandes volúmenes del metal necesario. La alta presión permite inyectar metales fundidos a gran velocidad. Por tanto, produce grandes cantidades del metal. De ahí que el HPDC sea muy conocido para la producción en masa de materiales.

2. Alta resistencia

La fundición a presión HPDC fabrica estructuras metálicas uniformes. Por tanto, mejora las propiedades mecánicas. Por lo tanto, el metal producido es de alta calidad.

3. Componentes de pared delgada

A diferencia de otras piezas de fundición, la fundición HPDC puede moldear componentes de paredes finas. Su alta presión crea piezas ligeras. Así, ayuda a reducir el peso de los metales. Además, permite la inserción de piezas de cofundición, como tornillos.

4. Alta calidad

HPDC proporciona acabados superficiales lisos para los metales deseados. Garantiza que el metal fundido llene todas las partes de la mufla. Así, crea superficies lisas. Estas superficies son las mejores para aplicar revestimientos adicionales. Por lo tanto, elimina la necesidad de un mecanizado secundario.

5. Flexibilidad

Las formas de las matrices son flexibles en la fundición HPDC. Por tanto, permite la construcción de piezas complejas. Estas piezas complejas se utilizan en maquinaria compleja.

Diferencia entre fundición a alta presión y fundición a baja presión

Así pues, he aquí una tabla común que le ayudará a conocer las principales diferencias entre la fundición a alta presión y la fundición a baja presión:

| Característica | Fundición a alta presión | Fundición a baja presión |

| Descripción del proceso | El metal fundido se inyecta en la matriz a gran velocidad y presión. | El metal fundido se introduce en la matriz mediante un diferencial de baja presión. |

| Rango de presión | Normalmente, 10-175 MPa (1500-25.000 psi) | Normalmente, 0,1-0,7 MPa (15-100 psi) |

| Duración del ciclo | Más cortos, normalmente unos segundos por pieza | Más largo, puede llevar varios minutos por pieza. |

| Volumen de producción | Adecuada para grandes volúmenes de producción | Adecuada para la producción de volumen bajo a medio |

| Complejidad de las piezas | Ideal para formas complejas con paredes finas | Ideal para formas más sencillas con paredes más gruesas |

| Utilización del material | Gran desperdicio de material debido a los bebederos y las guías | Más eficiencia con menos residuos |

| Calidad de las piezas | Gran precisión dimensional y buen acabado superficial | Buena precisión dimensional y acabado superficial |

| Propiedades mecánicas | Puede ser inferior debido al aire atrapado y a la porosidad. | Generalmente mejor debido a un menor número de defectos |

| Coste de utillaje | Mayor coste inicial debido a la robustez de la matriz | Menor coste inicial, se necesita una matriz menos robusta |

| Mantenimiento | Mayor debido al mayor desgaste de las matrices | Menor tensión en las matrices |

| Aleaciones comunes | Aluminio, zinc y magnesio | Aluminio, magnesio |

| Sistema de refrigeración | A menudo requiere complejos sistemas de refrigeración. | Sistemas de refrigeración más sencillos |

| Automatización | Alta automatización | Procesos menos automatizados y más manuales |

Limitaciones de la fundición HPDC

- Costes iniciales elevados: Por lo tanto, se requieren grandes inversiones de capital en máquinas y moldes.

- Equipamiento complejo necesita funcionar con gran precisión, y su mantenimiento también implica un trabajo cualificado.

- Compatibilidad de materiales limitada: La vacunación con sulfuro es más eficaz para los metales que se funden a baja temperatura, como el aluminio y el zinc.

- Restricciones de tamaño y peso: la aplicación se practica principalmente en pequeñas porciones.

- Los problemas de porosidad son propensos a contener algunos huecos internos y, por tanto, requieren que se les aplique una cantidad precisa de presión.

- Acabado adicional: Todavía podría necesitar operaciones adicionales o retoques para estar listo para su uso o para tener el nivel de suavidad necesario, por ejemplo.

Aplicaciones de la fundición HPDC:

La fundición HPDC tiene aplicaciones de amplio alcance. Algunas de ellas son:

- Industria sanitaria:

Produce herramientas quirúrgicas más ligeras en el sector sanitario. La fundición HPDC ha construido dispositivos médicos, ecógrafos y dispositivos implantables. Por tanto, tiene un papel esencial, incluso en la industria médica.

- Industria aeroespacial: La fundición a presión HPDC crea complicadas piezas de motor en la industria aeroespacial. También ayuda a construir componentes de aeronaves. A veces establece pequeñas piezas estructurales de la aeronave.

- Sector del automóvil:

La fundición HPDC genera diferentes piezas para la industria del automóvil. Algunos de los principales componentes que puede producir son:

- Bloques de motor

- Culatas

- Piezas de transmisión

- Componentes de freno

- Piezas de suspensión

- Bienes de consumo: La fundición HPDC puede fabricar artículos de uso cotidiano. Puede tratarse de electrodomésticos, como componentes de frigoríficos. También puede crear hardware de consumo y diferentes componentes domésticos.

- Industria del deporte:

Tiene amplias aplicaciones en la industria del deporte. HPDC puede fabricar distintos componentes para bicicletas. También puede diseñar palos de golf y raquetas de tenis. HPDC ha contribuido a casi todas las industrias.

¿Cuáles son las alternativas a la fundición HPDC?

Actualmente existen en el mercado múltiples métodos que pueden utilizarse en lugar de la fundición HPDC. Vamos a discutirlos aquí.

1. Fundición en arena

La fundición en arena es uno de los procedimientos de fundición más antiguos y utilizados para diversas aplicaciones. En este proceso, se fabrica un molde de arena y el metal fundido se vierte en el molde a través de un crisol. La principal ventaja de la fundición en arena es que es barata para el volumen de producción, sobre todo en volúmenes pequeños, y se utiliza para producir piezas grandes o con estructuras complejas. Es especialmente adecuada para distintos tipos de metales y puede producir bloques de motor, productos metálicos de gran tamaño e incluso prototipos para motores.

2. Fundición a la cera perdida

La fundición a la cera perdida consiste en utilizar una copia en cera de la pieza real para crear un molde en el que se utiliza un material cerámico para cubrir el modelo de cera. A continuación, se elimina el agua y, en lugar de cera, se vierte metal fundido en el molde de cerámica.

Fundición por gravedad

También se denomina fundición en molde permanente; es un molde circunferencial de metal en el que el metal fundido se vierte bajo la fuerza, que es la gravedad. Este proceso da lugar a la producción de piezas con propiedades mecánicas superiores a las de la fundición en arena, al tiempo que produce una buena precisión en los productos finales. Fundición a presión por gravedad es la más adecuada para aplicaciones en las que se fabrica un número bastante grande de artículos o artículos de gran tamaño y se utiliza más comúnmente en la fabricación de piezas de automóviles, piezas de motores y productos pesados debido a las ventajas de la economía y la construcción estándar.

¿Por qué elegir GC Precision Mold Co. para HPDC?

Ahora ya sabe casi todo sobre la fundición HPDC. Así que vamos a decirle por qué GC Precision Mold Co. es uno de los mejores. empresa de fundición a alta presión. He aquí las razones:

- Fabricantes de troqueles de China con 20 años de experiencia práctica.

- Excelentes servicios a un precio asequible

- Suministro de piezas de fundición a presión personalizadas para automóviles, bicicletas e instrumentos musicales.

- Proporcionar productos personalizados de alta calidad.

- 100% Satisfacción del cliente garantizada

- Maquinaria de fundición a presión de 120 a 1.650 toneladas

Conclusión:

El tamaño del mercado mundial de la fundición a alta presión aumenta día a día. La fundición a alta presión consiste en fundir metal a alta presión. A continuación, el metal fundido se transforma en la forma deseada. Esta técnica permite moldear incluso metales de formas complejas. El proceso consta de cuatro pasos. Estos pasos son: preparar el molde, inyectar el metal fundido, enfriar y solidificar, y después retirar el metal. Esta técnica da forma a metales en las industrias del automóvil, la salud y el deporte.

Preguntas frecuentes

Q1. ¿Cuáles son los inconvenientes de la fundición HPDC?

La fundición a presión HPDC tiene varios contras. Los costes de equipamiento son muy elevados. Los pequeños fabricantes no pueden permitírselo. Gestionar la temperatura, la presión y las condiciones durante el proceso es todo un reto. Por lo tanto, requiere una supervisión cuidadosa o cuidados posteriores a la fundición. Por tanto, las soluciones a estos problemas pueden ser costosas y llevar mucho tiempo.

Q2. ¿Qué significa HPDC?

HPDC son las siglas en inglés de fundición a alta presión. Utiliza altas presiones para producir metales muy lisos. Gracias a su elevada presión se pueden crear metales de formas complejas. Así, estas piezas metálicas se utilizan luego en aparatos y deportes complejos.

Q3. ¿Qué tipos de metales se utilizan habitualmente en la fundición HPDC?

La fundición HPDC suele emplear metales de bajo punto de fusión, como el aluminio, el magnesio y las aleaciones de zinc. Estos metales se eligen porque pueden inyectarse fácilmente en moldes y enfriarse rápidamente para producir piezas de alta calidad que cumplan los requisitos mecánicos de la aplicación específica.

Q4. ¿Cómo se compara el HPDC con otros métodos de fundición?

HPDC es capaz de alcanzar ritmos de producción más rápidos, una mayor precisión de las dimensiones y superficies lisas para los productos. El HPDC presenta las ventajas de la producción de piezas complejas y de paredes finas, con una mayor consistencia en comparación con la fundición en arena y sin necesidad, o con muy poca necesidad, de tratamientos posteriores a la fundición. Sin embargo, es más caro debido a los gastos derivados de la adquisición de la maquinaria utilizada para moldear el metal y de los propios moldes.

0 comentarios