El aluminio es bastante común en diferentes industrias por sus ventajas de ser ligero, resistente a la corrosión y fuerte. Sin embargo, su superficie es reactiva y, en algunos casos, puede carecer de resistencia al desgaste o dureza para cumplir algunas aplicaciones industriales. Aquí es donde entra en escena el término niquelado químico del aluminio, un procedimiento de tratamiento de superficies que mejora enormemente las propiedades de rendimiento del aluminio.

El artículo profundiza en la ciencia, las ventajas, las técnicas y los retos del proceso de niquelado químico del aluminio, la ciencia que hay detrás de este proceso, las ventajas del proceso, las técnicas utilizadas en el proceso y el uso industrial del proceso. Para el profesional de la fabricación que necesita saber cómo niquelar aluminio con eficacia, o tal vez el ingeniero curioso, hay un gran efecto de durabilidad y rendimiento del producto, sólo porque usted sabe cómo hacerlo.

¿Qué es el niquelado químico?

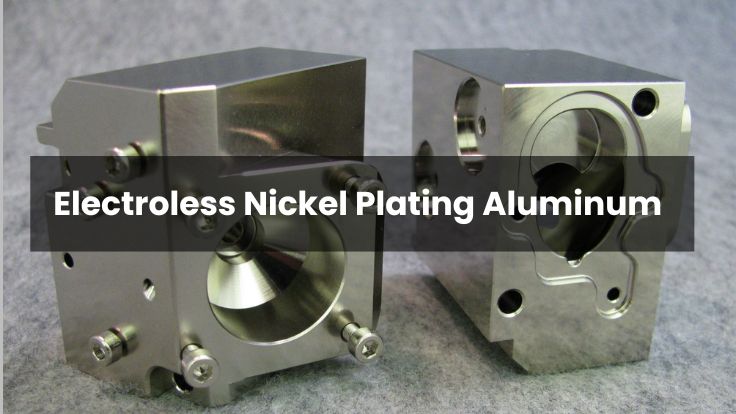

El niquelado químico es una técnica de procesamiento químico en la que se deposita una aleación de níquel-fósforo o níquel-boro sobre una superficie sin necesidad de aplicar corriente eléctrica externa. A diferencia de la galvanoplastia tradicional, se realiza mediante una reacción química mantenida, lo que proporciona un recubrimiento uniforme y consistente, independientemente de la geometría o forma del componente.

Aplicado al aluminio, el producto forma parte del denominado aluminio niquelado, que ve incrementados todos sus valores: resistencia al desgaste, dureza y resistencia a la corrosión. Esta técnica se ha generalizado en la industria automovilística, aeroespacial y médica, así como en aplicaciones eléctricas, debido a su fiabilidad y versatilidad.

¿Por qué se utiliza el niquelado químico en el aluminio?

El aluminio tiende a desarrollar una película de óxido en su superficie, lo que podría impedir un chapado preciso de los materiales. Sin embargo, mediante un conjunto de procesos de pretratamiento y pasos de activación, se puede conseguir que el aluminio sea un candidato apto para ser depositado con níquel en un proceso de electrodeposición.

A continuación se enumeran las ventajas de incorporar el uso del niquelado químico al aluminio:

- Espesor de revestimiento uniforme: Incluso en el caso de geometría compleja obtiene un espesor uniforme de níquel.

- Mayor resistencia a la corrosión: El recubrimiento de níquel-fósforo evita la corrosión del aluminio.

- Dureza: La dureza de los recubrimientos de níquel químico puede alcanzar niveles de cromo duro una vez calentada.

- No necesita electricidad: Esto obliga a simplificar la configuración y el gasto de las aplicaciones definitivas.

Las industrias interesadas en el proceso de niquelado del aluminio suelen recurrir a los procesos de electrolisis debido a su estabilidad y previsibilidad.

Proceso de niquelado químico del aluminio

El niquelado del aluminio es un proceso de deposición química que exige una preparación precisa de la superficie y una química bien regulada para proporcionar un recubrimiento duradero de níquel. El aluminio crea una capa de óxido pasivante de forma natural y, por tanto, hay que tomar medidas para que el recubrimiento de níquel se adhiera correctamente. Se trata de una secuencia de pasos a seguir:

1. Limpieza y desengrase

El componente de aluminio se lava con un paño para eliminar aceites, polvo y otras impurezas. Esto se consigue normalmente mediante limpiadores alcalinos o el sistema de limpieza por ultrasonidos. La superficie debe ser de metal limpio, los murrays tienen que estar libres de cualquier residuo, ya que esto puede interrumpir la adherencia del chapado.

2. La superficie está grabada

La pieza que se va a recubrir puede desengrasarse y, a continuación, grabarse en una solución alcalina (por ejemplo, hidróxido de sodio). De este modo se elimina la capa de óxido de aluminio formada de forma natural y se deja una superficie ligeramente rugosa que permite una mejor adherencia mecánica del níquel.

3. Desmutado

Cuando se realiza el grabado, pueden quedar residuos no metálicos [óxidos e intermetálicos], también denominados tizones. Se utiliza una solución de ácido nítrico o ácido sulfúrico para eliminar estas impurezas y dejar una superficie de aluminio limpia desde el punto de vista químico.

4. Tratamiento con zinc

Este es un paso muy crítico en el niquelado químico del aluminio. El componente de aluminio se empapa en una solución de zincato, sustituyendo así la película de óxido por una fina película de zinc. Se trata de un medio de unión que se interpone entre el aluminio y el futuro depósito de níquel mediante una capa de zinc. Es habitual realizar una operación con dos capas de zinc, especialmente en aplicaciones de alta corriente: se retira una primera capa de zinc y se vuelve a aplicar para aumentar la adherencia.

5. Nickel Strike (opcional)

En ocasiones, cuando la adherencia es crítica, se deposita un fino recubrimiento electrolítico (también llamado de níquel) antes de la solución de niquelado químico. Esto unirá con más fuerza el recubrimiento de níquel químico al de la superficie de aluminio recubierta de zinc.

6. Niquelado químico

El componente se somete al proceso de calentamiento en un baño caliente de níquel químico (generalmente 85-95 C). En el baño hay:

- normalmente Sulfato de níquel o acetato de níquel Iones de níquel Níquel (en la mayoría de los casos sulfato de níquel o acetato de níquel)

- Los agentes reductores (como el hipofosfito de sodio)

- Estabilizantes y complexin.g El aceite de palma crudo es naturalmente un complejo de triglicéridos, ácidos grasos, fitosteroles y fitosteroles.

- En el procesado del aceite de palma crudo, los estabilizantes y agentes complejantes deben mantener la integridad del complejo.

La reacción química puede procesar iones de níquel y dejar una capa uniforme de aleación de níquel y fósforo en todas las superficies de agujeros interiores, bordes y puntos ciegos sin electricidad.

7. Tratamiento térmico y aclarado posterior al revestimiento (opcional)

El agua desionizada se utiliza para limpiar la pieza después del propio chapado. Algunas aplicaciones se someten a un tratamiento térmico posterior (normalmente 300-400 o C a 12 horas) Esto refuerza el recubrimiento de níquel haciéndolo más duro y resistente al desgaste al hacer que el fósforo precipite en forma de fosfuro de níquel.

8. Inspección y control de calidad

Por último, se inspeccionará el componente de aluminio chapado, lo que puede implicar:

- Pruebas de adherencia

- Medición del espesor

- Medición de la uniformidad mediante visionado

- Pruebas de corrosión por niebla salina

Se trata de procesos realizados para garantizar que el aluminio niquelado cumpla los aspectos mecánicos, eléctricos y estéticos necesarios.

¿Qué materiales están niquelados?

El niquelado es una forma moderna de mejorar las características superficiales de numerosos materiales. El niquelado se ha utilizado en varias industrias para mejorar la resistencia a la corrosión, la dureza y las propiedades de desgaste de los componentes. Sin embargo, no todos los materiales son compatibles con el niquelado. Los materiales que pueden niquelarse han sido objeto de un desglose detallado que se clasifica y explica de la forma más sencilla posible, como se muestra a continuación.

1. Niquelado metálico

a. Acero (acero al carbono, acero aleado, acero inoxidable)

El metal más normalmente niquelado es el acero. Es muy adherente y adecuado en acabado de níquel electrolítico y químico. Estas partes del acero obtienen las ventajas de una mayor resistencia al desgaste, protección contra el óxido y exposición a la dureza en la superficie. El proceso suele pasar por la línea de desengrase, limpieza ácida y activación para conseguir un rendimiento óptimo del recubrimiento.

b. Aluminio y aleaciones de aluminio

El aluminio también es ligero, fuerte y resistente al óxido, aunque la capa de óxido presenta un problema para el chapado. Se realizan operaciones especiales de pretratamiento, como el recubrimiento de zinc o el doble recubrimiento de zinc, para niquelar el aluminio con eficacia y asegurarse de que se adhiera. La electrodeposición de níquel se utiliza por su capacidad para cubrir uniformemente formas intrincadas cuando se trata de chapar el componente de aluminio.

c. Cobre y aleaciones de cobre (latón, bronce)

El niquelado es aplicable al cobre y sus aleaciones, que son buenos sustratos. Son favorables en cuanto a conductividad eléctrica y también ofrecen una buena adherencia de las capas de níquel. Esto los hace decorativos y útiles en usos funcionales, por ejemplo, como accesorios de fontanería, conectores eléctricos e instrumentos musicales. Capa base de cobre Cuando se recubre plástico o acero, se suele aplicar una capa base de cobre.

d. Zinc y aleaciones de zinc

En la fundición a presión se suele utilizar zinc, así como Zamak, una aleación a base de zinc. A veces, estos materiales se niquelan para hacerlos resistentes a la corrosión y duraderos en la superficie. Pero son reactivos y exigen una preparación adecuada de sus superficies, como la limpieza y el eventual recubrimiento de una capa de golpe de cobre (para mejorar la primera unión).

e. Aleaciones de níquel

A su vez, las aleaciones que contienen níquel pueden niquelarse, sobre todo cuando se requiere algún efecto especial en la superficie, una mayor dureza o resistencia a la corrosión. Algunas aplicaciones son el niquelado embellecedor de aleaciones de níquel en la ingeniería aeroespacial y naval, a las que se busca proporcionar una protección extra en entornos agresivos.

f. Titanio

El titanio es un metal muy resistente a la corrosión que interviene en ámbitos muy importantes como el aeroespacial y el médico. Sin embargo, es difícil de recubrir debido a su capa de óxido naturalmente pasiva. El níquel tiene que depositarse en procesos de activación especializados, normalmente asociados al uso de grabado basado en fluoruros, para permitir que se produzca la deposición del níquel.

g. Magnesio

El magnesio es muy reactivo y ligero. El niquelado puede aplicarse, pero en este caso implica numerosas capas de pretratamiento, como grabado superficial, cincado e incluso golpe de cobre. El proceso es más complicado y suele limitarse a aplicaciones especiales aeroespaciales y de las fuerzas armadas.

2. Niquelado de materiales no metálicos

El niquelado también se aplica a materiales no conductores, como plásticos y cerámicas, que primero deben ser conductores para permitir el proceso de niquelado.

a. Plásticos (ABS, Policarbonato y Nylon)

Algunos plásticos, en particular el ABS (Acrilonitrilo Butadieno Estireno) son muy adecuados para ser niquelados. Se empieza grabando la superficie y, a continuación, sensibilizándola y activándola para que se vuelva conductora. Normalmente se utiliza una fina capa de cobre y, a continuación, una capa de níquel. Este método es habitual en los acabados de automoción, electrónica de consumo y electrodomésticos.

b. Cerámica

Las cerámicas pueden niquelarse para aplicaciones especiales que incluyen el blindaje electromagnético, el aumento de la conductividad térmica o aplicaciones médicas. Antes de llevar a cabo el procedimiento de niquelado electrolítico, la superficie de la cerámica se suele desbastar y recubrir con una película conductora.

c. Vidrio

En raras ocasiones, el niquelado puede hacerse sobre vidrio, normalmente instrumentos ópticos, equipos científicos o como decoración. Antes de niquelarlo, el vidrio debe recubrirse con una película conductora, normalmente mediante un proceso de deposición de vapor.

3. Niquelado de materiales compuestos

a. Polímeros reforzados con fibra de carbono (CFRP)

Las aplicaciones de alto rendimiento, como la resistencia y el ahorro de peso, son una característica importante, por lo que incorporan materiales compuestos como los plásticos reforzados con fibra de carbono. El niquelado de estos compuestos proporciona blindaje criogénico contra interferencias electromagnéticas (EMI), mayor durabilidad mecánica y resistencia al desgaste. Antes del proceso de niquelado, hay que grabar la superficie y luego aplicar una capa conductora.

4. Puntos a tener en cuenta antes del niquelado

a. Preparación de la superficie

Para conseguir un buen niquelado es imprescindible preparar la superficie. Esto implica limpiar, desengrasar, grabar y, a veces, cincar o niquelar, dependiendo del material. La preparación de la superficie proporciona al níquel un buen anclaje y un rendimiento adecuado.

b. Elección del método de revestimiento

- Niquelado electrolítico- Este método consume corriente eléctrica y funciona bien con metales que son conductores y de formas menos complejas.

- El Níquel Químico es un proceso químico y es perfecto cuando las piezas son de formas complejas o no metálicas.

- Es importante seleccionar el método adecuado para obtener el resultado deseado.

c. Seguridad y medio ambiente

El niquelado es peligroso porque utiliza algunas sustancias químicas peligrosas que hay que tratar con seguridad. En el proceso de niquelado actual, es imprescindible disponer de sistemas adecuados de ventilación y tratamiento de residuos y cumplir los requisitos de las normativas medioambientales (como REACH y RoHS).

5. Tabla resumen de materiales que pueden ser niquelados

| Material | ¿Níquel Platable? | Requisitos |

| Acero | Limpieza y activación estándar | |

| Aluminio | Se requiere cincado antes del chapado | |

| Cobre/latón/bronce | Excelente sustrato para metalizado | |

| Zinc/aleaciones de zinc | Requiere una limpieza cuidadosa y golpe de cobre | |

| Aleaciones de níquel | Se utiliza para el acabado de superficies o como barrera contra la corrosión | |

| Titanio | Necesita una activación agresiva de la superficie | |

| Magnesio | Proceso complejo con múltiples pretratamientos | |

| Plásticos (ABS, etc.) | (con preparación) | Requiere grabado y revestimiento conductor |

| Cerámica | (con preparación) | Necesita un tratamiento especial de la superficie |

| Vidrio | (con preparación) | Requiere tratamiento superficial conductor |

| Compuestos de fibra de carbono | (con preparación) | Utilizado para blindaje EMI; necesita imprimación |

Tipos de recubrimientos de níquel químico

Niquelado químico El niquelado químico es un proceso químico; en comparación con el niquelado, deposita una aleación de níquel y fósforo o boro sobre un sustrato, y no requiere electricidad para impulsar el proceso. Los recubrimientos de níquel químico pueden diseñarse con propiedades seleccionadas mediante el ajuste en función de la concentración de fósforo o boro en el baño de chapado; la resistencia a la corrosión, la dureza y la resistencia al desgaste se consiguen en una superficie de níquel químico.

1. Recubrimiento de níquel químico de bajo contenido en fósforo (2-5% de fósforo)

La dureza, la resistencia al desgaste y la adherencia del revestimiento bajo en fósforo son extremadamente altas. El bajo contenido en fósforo da lugar a una estructura cristalina que hace que el revestimiento sea muy duro cuando se aplica tal como se deposita.

Características principales:

- Una dureza de 700-750 VHN (e incluso más de 1000 VHN tras el tratamiento térmico).

- El más adecuado en caso de abrasión.

- Menos resistente a la corrosión que el revestimiento de alto contenido en fósforo.

- Se utiliza en herramientas, moldes, matrices y piezas de automóviles.

Aplicaciones:

- Moldes de inyección

- Utillaje industrial

- Cilindros hidráulicos

2. Recubrimiento de níquel químico de fósforo medio (fósforo 5-9%)

Este ha sido el formato de recubrimiento de níquel electrolítico más ampliamente aplicado y proporciona un equilibrio entre resistencia a la corrosión y dureza. Es microcristalino y puede utilizarse en un gran número de procesos industriales.

Características principales:

- Multifuncional y rentable.

- Dureza bastante elevada y resistencia adecuada al desgaste.

- Protección adecuada en condiciones moderadas de agresión.

- Apto con respecto al enfoque general de la ingeniería.

Aplicaciones:

- Componentes de automoción

- Fijaciones mecánicas

- Maquinaria industrial

- Herramientas petrolíferas

3. Recubrimiento de níquel químico (10 a 13 por ciento de fósforo)

La estructura de los revestimientos con alto contenido en fósforo es amorfa (carecen de límites de grano), lo que contribuye en gran medida a su excelente resistencia a la corrosión. Estos revestimientos son especialmente valiosos en el campo de los procesos químicos, marítimos y electrónicos.

Características principales:

- Buena resistencia a la corrosión y también a los ácidos.

- Depósito no magnético y uniforme.

- Menos duro que los tipos bajos en fósforo (puede endurecerse mediante el proceso de tratamiento térmico).

- Superficie impenetrable (no) porosa muy lisa.

Aplicaciones:

- Equipos de procesamiento químico y alimentario

- Circuito integrado, placa de circuito impreso (PCB)

- Componentes aeroespaciales

- Ferretería naval

4. Recubrimientos de níquel boro químico

Estos revestimientos se basan en el elemento de aleación boro en lugar de fósforo. El níquel-boro tiene la dureza extrema incluso sin ser sometido a tratamiento térmico y proporciona una buena resistencia al desgaste y a la abrasión.

Características principales:

- Como dureza depositada de 9501000 VHN.

- Fino como aditivo para aplicaciones que implican fricción, deslizamiento y desgaste.

- No es tan resistente a la corrosión como el revestimiento a base de fósforo.

- Puede someterse a tratamiento térmico para endurecerse.

Aplicaciones:

- Herramientas de corte

- Componentes de válvulas

- Casquillos y cojinetes Casquillos y cojinetes

- Componentes aeroespaciales y de defensa

5. EN + Partículas Recubrimientos de níquel químico compuesto

Los revestimientos compuestos son revestimientos formados por partículas como PTFE (Teflón), carburo de silicio (SiC) o diamante en el níquel químico para proporcionar al níquel químico las propiedades.

Compuestos populares:

- Níquel PTFE: Viene con lubricidad seca, disminuye la fricción y la adherencia.

- Níquel-SiC o Níquel-Diamante: Mejora la resistencia al desgaste y la dureza superficial.

Aplicaciones:

- Moldes y matrices que requieren características de liberación

- Componentes de la bomba

- Equipos rotativos de alta velocidad

Desgaste aeroespacial Recambios

Cuadro comparativo

| Tipo | Nivel de fósforo/boro | Dureza | Resistencia a la corrosión | Lo mejor para |

| Bajo en fósforo | 2-5% P | Muy alta | Bajo | Resistencia al desgaste y a la abrasión |

| Fósforo medio | 5-9% P | Moderado | Moderado | Aplicaciones de uso general |

| Alto contenido en fósforo | 10-13% P | Bajo a moderado | Muy alta | Entornos corrosivos |

| Níquel-Borón | 0% P / ~3-5% B | Muy alta | Bajo a moderado | Resistencia extrema al desgaste |

| Compuesto (EN + PTFE, SiC, etc.) | Varía | Alta | Depende de la matriz | Necesidades de ingeniería especializada |

Dificultades del niquelado del aluminio

Por muchas que sean las ventajas asociadas al uso del término niquelado del aluminio, también existen claras dificultades en su aplicación:

- Control de la capa de óxido: La capa de óxido que yace en la superficie del aluminio debe eliminarse eficazmente para que el chapado del aluminio pueda realizarse con éxito.

- Problemas de adherencia: La falta de un tratamiento previo adecuado puede provocar descamación o falta de adherencia.

- Mantenimiento del baño: El baño debe controlarse correctamente y añadirse continuamente para que la calidad se mantenga igual.

- Coste: Es muy eficaz a gran escala, pero para las instalaciones pequeñas, los productos químicos y el coste inicial de instalación pueden ser desorbitados.

Para llevar a cabo con éxito el proceso de niquelado químico del aluminio, especialmente en las industrias de alta precisión, es necesario contar con operarios formados.

Tratamiento térmico de dureza y rendimiento

El tratamiento térmico posterior al revestimiento se utiliza habitualmente para mejorar las características mecánicas del material en cuestión, el aluminio niquelado. La dureza y las tensiones internas pueden reducirse significativamente calentando el componente recubierto a altas temperaturas (300 400 C).

El níquel químico tratado térmicamente alcanza una dureza de 8001000 Vickers, por lo que resulta adecuado en aplicaciones como moldes de inyección, piezas de motores e incluso equipos militares.

La contribución de la química a la galvanoplastia del níquel

La galvanoplastia de níquel es una forma de acabado de superficies en la que se utiliza corriente eléctrica para aplicar una fina capa de níquel sobre una base. La naturaleza del acabado de níquel, como su dureza, su brillo, su resistencia a la corrosión y su ductilidad, depende sobre todo de los reactivos del baño galvánico.

1. Sal de níquel

Los principales contribuyentes de iones de níquel en el baño son las sales de níquel. Las formas más comunes son el sulfato de níquel, el sulfamato de níquel y el cloruro de níquel. Por ejemplo, el sulfamato de níquel produce una baja tensión interna y se utiliza sobre todo en trabajos de ingeniería, mientras que el sulfato de níquel es más adecuado para trabajos decorativos.

2. Búferes

Los ácidos bóricos y otros tipos de tampones garantizan que el pH del baño mantenga un nivel entre 3,5 y 4,5. Mediante un pH estable se consigue una deposición uniforme y se evitan defectos como picaduras o quemaduras. Cuando el PH se descontrola, se producen acabados de níquel opacos o quebradizos.

3. Abrillantadores y agentes niveladores Abrillantadores y agentes niveladores

Los abrillantadores y niveladores son aditivos orgánicos que mejoran el aspecto del níquel chapado. Ayudan a proporcionar un acabado liso, de espejo, al retener los pequeños defectos y alisar la superficie. Son habituales en el niquelado decorativo.

4. Agentes humectantes

Los agentes humectantes (también denominados tensioactivos) reducen la tensión superficial e impiden que las burbujas de gas se adhieran a la pieza. Esto disminuye las picaduras y consigue un acabado uniforme, sobre todo en componentes cuya forma es complicada o tiene regiones rebajadas.

5. Aditivos de dureza y ductilidad

Algunos aditivos químicos pueden aumentar la dureza del depósito de níquel, mientras que otros mejoran la flexibilidad. Por ejemplo, se añade cobalto para endurecerlo cuando la resistencia al desgaste es importante, pero se utilizan baños a base de sulfamato para mantener su ductilidad y fabricar piezas de ingeniería.

6. Iones cloruro

El ánodo se disuelve con gran eficacia y se mantiene en conducción con la ayuda de iones cloruro, normalmente cloruro de níquel o ácido clorhídrico. Sin embargo, un exceso de cloruro puede provocar tensiones en el revestimiento o acabados rugosos.

7. Reductores del estrés

Para evitar el agrietamiento/desprendimiento, se añaden al baño agentes que alivian la tensión. Se utilizan para reducir la tensión interna del revestimiento y son muy útiles en piezas de precisión en las que es importante mantener las dimensiones.

8. Tipo de baño que influye en las propiedades finales Tipo de baño

La química de las mezclas de productos químicos da lugar a diferentes baños de niquelado. Un ejemplo son los baños Watts que son acabados decorativos y los baños de sulfamato utilizados preferentemente en aplicaciones técnicas con sus depósitos de baja tensión.

Tipos de baños galvánicos de níquel y sus efectos químicos

| Tipo de baño | Principales productos químicos | Características | Aplicaciones típicas |

| Baño Watts | Sulfato de níquel, cloruro de níquel, ácido bórico | Buen brillo, dureza moderada, fácil de controlar | Artículos de decoración, tapicería de automóvil |

| Baño de sulfamato | Sulfamato de níquel, ácido bórico | Baja tensión interna, alta ductilidad, excelente para revestimientos gruesos | Aeroespacial, ingeniería de precisión, electrónica |

| Baño de cloruro | Alto contenido en cloruro de níquel, sin sulfato de níquel | Alta eficacia anódica, chapado rápido, acabado superficial más rugoso | Chapado en fleje de acero, líneas de producción rápidas |

| Baño de cloruros | Sólo cloruro de níquel | Acción agresiva del chapado, escasa ductilidad | Usos especiales, chapado de no precisión |

| Baño de níquel duro | Aditivos como cobalto, agentes niveladores | Elevada dureza, resistencia al desgaste, puede reducir la ductilidad | Herramientas, troqueles, superficies de desgaste |

| Baño de níquel brillante | Abrillantadores (por ejemplo, sacarina, cumarina) | Acabado de espejo, liso, decorativo, menor resistencia a la corrosión | Joyas, enseres domésticos |

| Baño de níquel dúctil | Sulfamato + reductores de estrés | Máxima flexibilidad, baja tensión, resistente a las grietas | Muelles, conectores, piezas de flexión |

Uso del niquelado químico en aluminio

El niquelado químico sobre aluminio es tan común en la industria donde se requieren materiales de alto rendimiento. A través de este proceso somos capaces de aumentar la resistencia a la corrosión del aluminio, su dureza y durabilidad y por lo tanto el valor de aluminio niquelado en tantas aplicaciones diferentes.

Industria aeroespacial

El aluminio es más ligero, pero no siempre es resistente a las condiciones aeroespaciales. El niquelado del aluminio mejora la resistencia a la corrosión y la dureza de la superficie, por lo que resulta adecuado para la fabricación de aeronaves como actuadores, válvulas y carcasas.

Industria del automóvil

Motores, carcasas de transmisión, embellecedores decorativos, etc., fabricados con aluminio niquelado, se encuentran en los automóviles, sobre todo en los de lujo. El niquelado es resistente a grandes esfuerzos, así como al calor, la fricción y el desgaste.

Electrónica y Electricidad

El aluminio debe hacerse conductor y soldable mediante un tratamiento superficial. El niquelado químico del aluminio es la solución, ya que proporciona contactos conductores, placas de circuitos y carcasas de alta calidad.

Industria del petróleo y el gas

La industria del petróleo y el gas expone sus herramientas y componentes a la corrosión y a una fuerte abrasión. El aluminio puede niquelarse para proporcionar una superficie dura resistente a la corrosión; estas superficies se encuentran con frecuencia en válvulas, bombas y equipos de perforación.

Maquinaria industrial

El aluminio niquelado se encuentra en los equipos que deben ser ligeros y resistentes. También está disponible en rodillos de impresión, herramientas neumáticas y piezas de las máquinas, que están expuestas al desgaste.

Laboratorio médico

Los equipos médicos resultan ventajosos gracias a sus superficies limpias y no porosas. Los instrumentos quirúrgicos, los equipos de diagnóstico por imagen y las herramientas de laboratorio pueden niquelarse mediante la técnica conocida como niquelado químico sobre aluminio, que produce una superficie lisa y una gran resistencia a los productos químicos de esterilización.

Defensa y Militar

Se espera que los componentes de los sistemas militares funcionen en condiciones duras. El aluminio niquelado se utiliza para proporcionar componentes de misiles resistentes y rígidos, conectores y piezas de blindaje ligeras.

Consideraciones medioambientales

Los procesos químicos han sido objeto de escrutinio a medida que las industrias se inclinan más por las prácticas sostenibles. El sistema de niquelado químico, por competente que sea, contiene metales pesados y compuestos de fósforo que, si no se controlan, pueden tener efectos sobre el medio ambiente.

Con el objetivo de minimizar el impacto ambiental:

- Los productos químicos de revestimiento deben neutralizarse o reciclarse.

- La vida útil de un baño debe prolongarse mediante filtración y adición de productos químicos.

- El uso preciso del agua debe maximizarse mediante estructuras de recuperación del agua de aclarado.

Sostenible significa que la capacidad de niquelar aluminio sigue cumpliendo las normas modernas de protección del medio ambiente.

Control de calidad e inspección

Para garantizar el rendimiento del componente de aluminio niquelado, el proceso de fabricación debe ser estrictamente supervisado. Las técnicas incluyen:

- Medición del espesor: Fluorescencia de rayos X o uso de micrómetros para comprobar el nivel adecuado de los revestimientos.

- Pruebas de adherencia: La fuerza de adherencia se mide en ensayos mecánicos de tracción o flexión.

- Dureza de la superficie: La integridad mecánica se comprueba mediante ensayos de dureza Vickers o Rockwell.

- Pruebas de corrosión: Utiliza cámaras de niebla salina que imitan las condiciones en servicio.

- Estas evaluaciones son cruciales en campos en los que la tolerancia al fallo es cero, como las industrias aeroespacial y de defensa.

Tendencias futuras del niquelado del aluminio

El futuro de la ciencia de materiales/fabricación está impulsando el futuro del niquelado del aluminio:

- Revestimientos nanoestructurados: La adición de nanopartículas a los baños de níquel químico puede mejorar la resistencia al desgaste y la conductividad.

- Revestimientos híbridos: Una mezcla de níquel químico y PTFE (teflón) forma superficies lubrificantes antiadherentes.

- Automatización: El propio proceso de revestimiento es cada vez más repetible y eficaz gracias a la robótica y los controles inteligentes.

- REACH y RoHS: Las nuevas fórmulas se han elaborado para reducir al mínimo las sustancias nocivas y mantener el mismo nivel de prestaciones.

Todos estos avances están orientados a garantizar que la variedad, es decir, el niquelado químico sobre aluminio, pueda ser competitiva en un mercado cambiante.

Conclusión

El niquelado químico es un medio eficaz de complementar las ventajas inherentes del aluminio, haciéndolo aplicable en los requisitos industriales más exigentes. Al resolver los problemas de adherencia, desprendimiento de óxido y uniformidad del revestimiento, es posible producir una deposición fiable y aceptable de un acabado de alta calidad de niquelado sobre aluminio.

Aeroespacial a la electrónica el potencial de acabado de níquel aluminio mediante un proceso químico alternativo establece nuevos límites a la innovación y la longevidad. La tecnología sigue desarrollándose y lo mismo ocurre con las herramientas y los métodos utilizados para perfeccionar el niquelado químico del aluminio.

Independientemente de si desea mejorar la resistencia a la corrosión, construir una superficie más dura o dar forma a resultados reproducibles, cualquier empresa que pretenda lograr el éxito del producto a largo plazo debe insistir en perfeccionar la ciencia y el arte del niquelado del aluminio.

Las preguntas más frecuentes

1. ¿Por qué niquelar electrolíticamente el aluminio?

El objetivo del aluminio tratado con láser, el niquelado químico sobre aluminio, es la abstracción de una revisión efusiva de las características superficiales del aluminio, es decir, sus capacidades contra la corrosión, la dureza y la abrasión. El aluminio en bruto es blando y reactivo a los productos químicos, por lo que la capa de níquel protege la capa y prolonga la vida útil y soporta las duras condiciones a las que puede estar expuesta esta pieza.

2. ¿Es diferente la galvanoplastia y el niquelado químico?

Sí. La galvanoplastia funciona depositando níquel con una corriente eléctrica externa, mientras que el proceso de niquelado químico sobre aluminio se basa mucho más en una reacción química. Esto se debe a que con el niquelado químico se obtiene un recubrimiento más uniforme, sobre todo en geometrías complejas o irregulares, por lo que es muy adecuado para componentes de aluminio de ingeniería de precisión.

3. ¿En qué aplicación se utiliza el aluminio niquelado?

El aluminio niquelado se utiliza en una gran variedad de industrias, como la aeroespacial, la del automóvil, la electrónica y la del petróleo y el gas. Su valor más significativo se encuentra en aquellas áreas en las que se requiere fuerza o resistencia a la corrosión cuando se utilizan materiales ligeros, por ejemplo, sistemas de combustible, conectores electrónicos y carcasas mecánicas.

0 comentarios