En el mundo de la fundición a presión, el aluminio es el metal más utilizado. Es conocido por su ligereza y su elevada relación resistencia-peso. Las piezas de fundición a presión de aluminio personalizadas se utilizan habitualmente en muchas industrias. Es uno de los negocios de fabricación más populares hoy en día.

Muchas industrias suelen necesitar estas piezas de fundición a presión de aluminio personalizadas. Se utilizan en automoción, electrónica, medicina y productos de consumo. El método de fundición a presión permite crear formas complejas, que pueden ser difíciles de conseguir mediante otros procesos. La técnica también garantiza una gran eficacia y excelentes acabados superficiales.

En los últimos años, la fundición de aluminio a presión personalizada ha ganado popularidad. Las empresas ya no quieren utilizar formas estándar. Quieren soluciones diseñadas para sus aplicaciones específicas. En este caso, se pueden utilizar moldes personalizados y piezas de fundición a presión de aluminio personalizadas.

La fundición a presión de aluminio a medida permite diseñar piezas únicas para diversas aplicaciones. Tanto si busca piezas para automóviles como carcasas para componentes electrónicos, este es el método que debe seguir. No solo reduce los costes, sino que también garantiza una gran resistencia.

Este artículo trata principalmente el tema de la fundición a presión de aluminio a medida. Trataremos el proceso, los productos, las aleaciones y las ventajas. También aprenderá cómo elegir el fabricante adecuado y por qué el aluminio es la mejor opción para la fundición a presión.

¿Qué es la fundición a presión de aluminio?

La fundición de aluminio a presión es un proceso que convierte el aluminio fundido en la forma deseada. Normalmente, el aluminio fundido se somete a alta presión en un molde, también conocido como matriz. Este método es muy eficaz para la producción a gran escala. Se pueden conseguir fácilmente componentes con diseños o formas intrincados. No son necesarios pasos adicionales. Esto significa que todas las piezas personalizadas de fundición a presión de aluminio se enfrentan a las mismas consecuencias y se someten a los mismos pasos.

En este proceso, las piezas personalizadas de fundición a presión de aluminio salen con una excelente precisión dimensional. De este modo, se minimizan los retoques de acabado adicionales. ¿Por qué se opta por este método? Aunque es ligero, produce piezas resistentes y duraderas aptas para uso industrial.

Presentación de la fundición a presión de aluminio personalizada

La fundición a presión de aluminio personalizada es similar a los métodos de fundición a presión estándar. Sin embargo, lo que hace que este proceso sea diferente es la participación del diseño personalizado, las pruebas y la validación.

La fundición a presión de aluminio a medida se hace necesaria cuando se precisa una resistencia, precisión y durabilidad únicas. Además, es ideal tanto para pequeñas como para grandes series de producción.

Una de las principales aplicaciones de la fundición a presión de aluminio a medida es evidente en la industria del automóvil. Muchas piezas de automóviles se fabrican de este modo. Además, muchos proyectos militares y de telecomunicaciones requieren un proceso de fundición a presión a medida para satisfacer sus necesidades específicas. Incluso las empresas de consumo dependen en gran medida de este método de fabricación.

Proceso de piezas de fundición de aluminio a presión personalizadas

Las piezas de fundición a presión de aluminio personalizadas pasan por un proceso de personalización similar al de otras aleaciones. En Aludiecast, tomamos los requisitos del cliente. Después, lo analizamos y preparamos los pasos de fabricación. Por último, lo probamos y lo entregamos en el destino adecuado. Si ampliamos todo el proceso de fabricación, puede desglosarse en los nueve pasos siguientes.

Paso #1: Debate sobre el diseño y análisis de requisitos

El proceso comienza con una conversación detallada con el cliente. En Aludiecast, recopilamos todas las especificaciones y comprendemos la finalidad de la pieza. La lista de requisitos suele incluir el tamaño, la forma, las tolerancias, la rugosidad superficial y las necesidades de resistencia.

También puede aportar dibujos o modelos 3D, si dispone de ellos, lo que sería beneficioso. Si no, nuestro equipo de diseño suele preparar los modelos para su visualización. En esta fase, es esencial aclarar todos los detalles antes de seguir adelante. Por lo tanto, una buena comunicación es crucial. Debe elegir un fabricante que tenga un equipo de atención al cliente fiable. Su agente debe entender lo que usted quiere. Deben transmitir con precisión sus requisitos a los equipos internos.

En la fase de diseño también se estudia la viabilidad de la fabricación. Los ingenieros suelen revisar si el diseño puede fundirse de forma eficiente. Sobre todo, este paso garantiza que el proyecto comience sobre una base clara y sólida.

Etapa #2: Desarrollo de prototipos

Antes de fabricar el costoso molde de fundición a presión, la creación del prototipo es un paso crucial. Este prototipo suele obtenerse mediante otros métodos en lugar de la fundición a presión. En este caso, los plásticos, la resina o el aluminio mecanizado por CNC son algunos de los materiales típicos. El propósito de hacer el prototipo es probar el diseño en su forma real. Puede comprobar el tamaño, el aspecto y la ergonomía del producto.

El prototipo también ayuda a los ingenieros a comprobar el ajuste del montaje con otras piezas. Es una etapa que ahorra costes porque aquí los cambios son más fáciles. Si es necesario realizar algún ajuste, actualizaremos el diseño antes del desarrollo del molde.

Una vez aprobado el prototipo, podemos pasar con confianza a la siguiente fase. Así se reducen riesgos y se ahorra tiempo.

Paso #3: Diseño y simulación de moldes

Una vez aprobado el prototipo, empezamos a diseñar el molde de fundición a presión. El molde es la parte más crucial de la fundición a presión. Define la forma final y la precisión del producto. Antes de crear el molde, los ingenieros suelen simularlo y probarlo virtualmente. Es esencial observar cómo fluirá el aluminio dentro del molde.

Durante la prueba, también se comprueban posibles problemas, como contracciones, burbujas o grietas. Las simulaciones nos permiten prever los problemas antes de que se produzcan. A continuación se ajusta el diseño para que sea más eficaz y duradero.

Etapa #4: Fabricación de moldes

Una vez que el diseño de moldes se aprueba, comienza la fabricación del molde. En función de la complejidad del molde, se utilizan varios métodos. Podemos necesitar herramientas como máquinas CNC o equipos de electroerosión. En Aludiecast, damos forma a cada pieza según el diseño aprobado.

Las piezas del molde pueden requerir un tratamiento térmico adicional para mejorar su dureza y durabilidad. El molde debe soportar altas presiones y temperaturas durante el proceso de fundición.

Tras el mecanizado, el molde se somete a una inspección minuciosa. Se comprueban todas las dimensiones para confirmar su precisión. Los pequeños errores en esta fase pueden causar problemas importantes en la producción. Sólo después de pasar la comprobación se aprueba el molde para la producción de fundición a presión.

Paso 5: Producción de fundición a presión

Con el molde listo, pasamos a la fase de fundición a presión. Aquí, el aluminio fundido se inyecta en el molde a alta presión. El metal llena rápidamente el molde y adopta su forma. El enfriamiento se produce en cuestión de segundos y se abre el molde.

El molde puede abrirse con un pasador de expulsión o mediante un programa controlado. Las automatizadas suelen hacer todo el trabajo automáticamente. No requieren operaciones manuales.

Esta etapa es un proceso repetible que crea piezas similares repetidamente. Algunos ejemplos son las cajas de aluminio fundido a presión OEM personalizadas, las carcasas de antena o las piezas de automoción. En esta fase, puede desarrollar cientos o miles de piezas en poco tiempo.

Etapa #6: Tratamiento posterior y mecanizado

Tras la fundición, las piezas aún no están completas. Todavía requieren algún trabajo adicional para conseguir una superficie lisa. En esta fase, aplicamos varias técnicas de mecanizado basadas en la forma del producto final. Se elimina el material sobrante de la pieza fundida a presión. Si es necesario, también taladramos agujeros, cortamos roscas o creamos agujeros ciegos.

En cambio, el acabado superficial mejora el aspecto y la durabilidad. Puede elegir el tipo de acabado de la superficie. Algunas técnicas típicas de acabado son el recubrimiento en polvo, el anodizado, la pintura y el pulido. Estos acabados protegen contra la corrosión y mejoran el aspecto general del producto.

El postprocesado suele garantizar que cada pieza se ajuste a las necesidades del proyecto. Este paso es flexible en función de las piezas finales.

Paso #7: Inspección de calidad

A continuación, todas las piezas personalizadas de fundición a presión de aluminio se someten a estrictos controles de calidad. Este paso puede implicar la medición de los tamaños, la comprobación de defectos, arañazos o burbujas. Las pruebas mecánicas pueden incluir resistencia, dureza o resistencia a la presión. En el caso de piezas críticas, las comprobaciones con rayos X o MMC son ideales para ver la calidad interna.

El objetivo es confirmar que cada pieza cumple sus expectativas. No enviamos ningún producto hasta que pasa la inspección. Este paso suele garantizar que la pieza personalizada fundición de aluminio a presión las piezas que producimos son fiables.

Paso #8: Montaje (Opcional)

A veces, algunos clientes también solicitan el montaje completo de piezas de fundición de aluminio a presión personalizadas. Por ejemplo, una carcasa de aluminio fundido a presión personalizada al por mayor puede incluir carcasas superior e inferior. Alternativamente, los componentes de fundición a presión de aluminio para una fábrica de sillones dentales pueden combinarse con otras piezas.

El montaje le ahorra tiempo y le ofrece soluciones listas para usar. Dependiendo de las necesidades de su proyecto, podemos utilizar tornillos, soldadura o adhesivo para el trabajo. Una vez finalizado el montaje, volvemos a probar el producto final para garantizar su calidad. De este modo, podemos garantizar el buen funcionamiento y la durabilidad a largo plazo de las piezas personalizadas de fundición a presión de aluminio.

Paso #9: Embalaje y envío

El último paso es el embalaje y el envío. Antes del envío, es necesario limpiar y preparar las piezas. En la fábrica de Aludiecasting, siempre nos aseguramos de que se utilice un embalaje protector para evitar daños durante el transporte. El plástico de burbujas, la espuma o las cajas a medida son algunas formas típicas de protección.

Además, un etiquetado adecuado es esencial para una identificación y un seguimiento precisos. Una vez que todo esté listo, su producto se enviará por vía aérea o marítima. Sus preferencias suelen decidir el tipo de envío.

Productos y aplicaciones de la fundición a presión de aluminio a medida

Muchas industrias necesitan piezas de fundición a presión de aluminio personalizadas. Su resistencia, ligereza y precisión las hacen ideales para muchas aplicaciones críticas. Los casos de uso más populares son las carcasas electrónicas, los equipos médicos, las piezas de automoción y los bienes de consumo diario.

Caja de aluminio fundido a presión personalizada al por mayor

Las cajas de aluminio fundido a presión están en todas partes. Algunos ejemplos son las cajas de aluminio fundido a presión OEM personalizadas, los controladores LED, los sistemas de baterías, las unidades de motor y otros componentes similares. Su eficiencia a nivel de material es la razón por la que la gente opta por él. Por ello, puede ser una opción ideal para producir piezas de gran volumen, duraderas y de larga vida útil.

Sillón dental de fundición de aluminio Custom Factory

Las herramientas personalizadas, muy precisas y fabricadas según especificaciones exactas, son cruciales en el campo de la medicina. Por eso los fabricantes utilizan la fundición a presión de metales para producir sillones dentales, camas de hospital y herramientas quirúrgicas. La fabricación de piezas personalizadas de fundición a presión de aluminio tiene una amplia gama de aplicaciones en este campo.

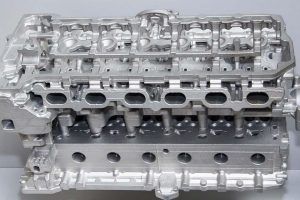

Piezas de automóvil

En el sector de la automoción, importa más la ligereza y la estabilidad. Por esta razón, la gente utiliza aleación de aluminio para fabricar bloques de motor, carcasas de transmisión y diversos soportes. También se pueden hacer formas complejas que son cruciales para los vehículos modernos.

Productos de consumo

El aluminio es uno de los metales más utilizados en bienes de consumo. Carcasas de teléfonos u ordenadores portátiles, lavadoras y piezas de microondas son algunos ejemplos. Otros son cámaras, sistemas de audio y electrodomésticos.

Aleaciones de aluminio utilizadas en la fundición a presión a medida

En la fabricación de piezas de fundición a presión de aluminio personalizadas, solemos utilizar varios tipos de aleaciones de aluminio. Cada aleación tiene sus propias ventajas y aplicaciones. En la mayoría de los casos, los clientes suelen decidir el tipo exacto de aleación. A continuación se enumeran las aleaciones de aluminio más utilizadas en la fabricación de piezas de fundición de aluminio a presión personalizadas.

ADC12 Aleación de aluminio

ADC 12 es una de las aleaciones de aluminio para fundición a presión más utilizadas. La aleación es una mezcla de aluminio (8,5-9,5%), silicona (0,7-1,3%), hierro (0,35%) y muchos otros elementos. La aleación ofrece propiedades mecánicas equilibradas y es rentable.

Aleación de aluminio A380

A380 es la aleación más común y versátil de la región norteamericana. Combina 8,5-9,5% de aluminio y 3,0-4,0% de cobre con otros elementos. Con una resistencia a la tracción de 325 MPa, tiene una amplia gama de aplicaciones en diversos sectores.

AlSi9Cu3 o EN AC-46000

La aleación AlSi9Cu3 es bastante similar a la A380 y tiene unas características de fundición superiores. Además, tiene una gran fluidez, lo que la hace adecuada para piezas de paredes finas. Aunque la aleación tiene poca ductilidad, puede soportar temperaturas de hasta 200 °C.

ADC 10 Aleación de aluminio

El ADC 10 comparte algunas características comunes con el ADC12, pero ofrece una ductilidad mejorada. Suele utilizarse en casos particulares en los que las piezas deben doblarse o moldearse después de la fundición. Estas características lo hacen adecuado para carcasas y soportes específicos.

AlSi12 o EN AC-44100

AlSi12 también es una aleación popular conocida por su fluidez y resistencia a la oxidación. Aquí, EN AC-44100 muestra la designación del sistema numérico europeo de la aleación. Tiene una resistencia moderada y buena maquinabilidad, y se utiliza mucho en piezas de maquinaria textil.

Aleación de aluminio A360

La aleación de aluminio A360 es una aleación típica con una excelente resistencia a la fatiga. Tiene una resistencia típica a la tracción de 317 MPa y un alargamiento mínimo de 3,5%. Sin embargo, entre sus características principales se encuentra el silicio de 9,0-10,0%, que acaba reduciendo el punto de fusión.

Aleación de aluminio A383

A383 aleación de aluminio contiene silicona 8,5-9,5% con mayor resistencia a la dureza. Es una versión modificada de la A380 con un punto de fusión de alrededor de 549 ℃. Podría ser una buena alternativa a la aleación de aluminio A380.

Aleación de aluminio A390

La aleación de aluminio A390 es una aleación mixta de alto contenido en silicio (16-18%). Es ideal para secciones propensas a la fricción debido a su gran resistencia al desgaste, como los pistones de motor y las camisas de cilindro. Sin embargo, es menos dúctil y más rígida de fundir.

Aleación de aluminio A413

La aleación de aluminio A413 también es conocida por su gran fluidez y estanqueidad. Esta aleación es adecuada para fabricar piezas de paredes finas en el sector de la automoción. Su alto contenido en silicio (11-13%) le confiere una buena resistencia al desgaste y a la corrosión.

ES AC-47100

Esta aleación es otro equivalente europeo de la A383 y ofrece ventajas similares. Se utiliza para piezas muy complicadas y susceptibles de desgarrarse al calentarse. Además, la aleación tiene una excelente durabilidad y colabilidad.

Ventajas de la fundición de aluminio a presión personalizada

Quizá se pregunte por qué se utiliza la fundición a presión en lugar de otros métodos, como por ejemplo Mecanizado CNC o electroerosión. Incluso si se trata de un proceso de fundición de metal, ¿por qué no considerar otros métodos, como la fundición a la cera perdida o la fundición en arena? Hay varias razones por las que debería considerar la fundición de aluminio a presión personalizada.

Capacidad para tratar geometrías complejas

Los moldes de fundición a presión pueden crear fácilmente diseños y formas intrincados. Puede fabricar paredes finas, piezas, pequeños detalles y características integradas, como bases de montaje, en un solo proceso.

Alta eficiencia de producción

El proceso de fundición a presión tiene ciclos rápidos. Una vez que el molde de fundición a presión de aluminio personalizado está listo, puede producir miles de piezas de fundición a presión de aluminio personalizadas en un solo día. Por lo tanto, es adecuado para empresas de producción en masa.

Rentabilidad para grandes volúmenes

Los costes iniciales pueden ser más elevados. Pero a largo plazo, la alta velocidad y el mínimo postprocesado reducirán el coste por pieza. Así, el método se convierte en una opción más económica para fabricar grandes cantidades.

Excelente acabado superficial

Las piezas personalizadas de fundición a presión de aluminio producidas mediante fundición a presión tienen un acabado superficial liso y de alta calidad. A veces, es posible que no necesite postprocesado adicional para cada pieza. A la larga, ahorrará en sus costes generales.

Alta precisión y tolerancias estrictas

Las matrices de acero utilizadas en la fundición son extremadamente precisas. Los resultados de cada molde permanecen constantes, con una tolerancia que oscila entre ±0,002″ y ±0,004″.

Eficiencia material

Dado que la fundición a presión es un proceso de forma casi neta, el artículo acabado se aproxima mucho a su tamaño adecuado. Gracias a su nivel de precisión, reduce el desperdicio de material, lo que lo convierte en un método fiable.

Resistencia y durabilidad

Las piezas personalizadas de fundición a presión de aluminio son conocidas por su elevada relación resistencia-peso. El enfriamiento rápido crea una superficie firme y de grano fino, lo que aumenta la resistencia y durabilidad generales. Y es una opción perfecta para aplicaciones exigentes.

Integración de funciones

Puede diseñar el troquel, incluyendo características opcionales como agujeros, nervaduras o logotipos. Estas pequeñas características pueden sustituir a las múltiples piezas más pequeñas. Por tanto, no será necesario ensamblarlas, lo que simplifica el producto y reduce los costes.

Escalabilidad

La fundición a presión de aluminio personalizada es altamente escalable. Puede utilizar el mismo molde para fabricar piezas pequeñas o millones de piezas para la producción en serie. Además, le permite justificar el molde antes de hacer pedidos de lotes pequeños.

¿Por qué elegir piezas de fundición de aluminio?

También se preguntará por qué se utiliza la aleación de aluminio en lugar de la aleación de zinc u otras aleaciones. Pues bien, la aleación de aluminio es ideal por varias razones. Es ligera, está ampliamente disponible y, por supuesto, tiene una gran resistencia en comparación con su peso. Para piezas de fundición a presión de aluminio personalizadas, las siguientes son las razones por las que debería utilizar aleación de aluminio.

Ligero

El aluminio es un material de baja densidad, lo que lo convierte en uno de los metales más ligeros. Se trata de una propiedad crucial para aplicaciones en las que la ligereza es una prioridad absoluta, como en las industrias automovilística y aeroespacial.

Elevada relación resistencia/peso

Como ya se ha dicho, a pesar de su bajo peso, es extraordinariamente resistente. Cuando se funde a presión, puede producir piezas ligeras y duraderas. Estas piezas también son ideales para soportar grandes esfuerzos en condiciones duras.

Excelente resistencia a la corrosión

La aleación de aluminio fundido a presión es muy resistente a la corrosión. Naturalmente, el aluminio forma una capa cuando entra en contacto con el aire. Esto hace que la pieza de fundición a presión sea duradera en diversas condiciones ambientales.

Alta conductividad térmica y eléctrica

El aluminio es un excelente conductor tanto del calor como de la electricidad. Por eso puede crear elementos como disipadores de calor para circuitos o componentes para carcasas eléctricas. Estas piezas son esenciales para que la electricidad y el calor fluyan.

Mejor fluidez de colada

Ciertas aleaciones de aluminio tienen una gran fluidez cuando se funden. Esto les permite rellenar cavidades de matriz intrincadas y complejas. Esta propiedad desempeña un papel crucial en las formas geométricas complejas, que son notoriamente difíciles de crear.

Eficiencia de costes

Como usted sabe, el coste inicial del utillaje de fundición a presión puede ser elevado. Pero el bajo coste de los materiales y el coste global del sistema lo compensarán. Y no sólo lo compensarán, sino que el proceso también dará lugar a costes por pieza muy bajos en la producción de grandes volúmenes.

Amplia selección de aleaciones

Existe una gran variedad de aleaciones, especialmente para el método de fundición a presión. Cada aleación ofrece propiedades distintas. Se debe a la combinación de materiales de fabricación. Por eso, seleccione la que se adapte perfectamente a su aplicación.

Alta reciclabilidad

Las piezas de aluminio son casi infinitamente reciclables sin perder sus propiedades materiales. Además, estas piezas son duraderas, lo que las hace ecológicas. Funde el aluminio y utilízalo tantas veces como quieras.

Flexibilidad de acabado de superficies

Las piezas metálicas fundidas a presión tienen un acabado liso inmediatamente después del moldeo. Pero también admiten diversos acabados posteriores al moldeado. Para mejorar su aspecto, puede pintarlas, aplicarles una capa de pintura en polvo o anodizarlas.

Fundición en caliente de aluminio a medida frente a fundición en frío

Las piezas personalizadas de fundición a presión de aluminio se fabrican exclusivamente en la cámara fría. La diferencia clave radica en cómo se manipula el material fundido. En el proceso de cámara caliente, el crisol de fusión suele estar acoplado a la máquina de fundición. Este diseño sólo es adecuado para metales de baja fusión, como las aleaciones de zinc (Zn) y magnesio (Mg).

En el proceso de cámara fría, el metal se funde normalmente en una sección separada del horno. Después, el metal fundido se transfiere mediante una cuchara al molde de inyección. La separación de la unidad de fusión puede manejar altos puntos de fusión. Puede manejar aluminio sin causar ningún daño.

Elección de fabricantes de piezas de fundición de aluminio a presión personalizadas

Aunque haya elegido el método de fundición y la aleación de aluminio correctos, la selección del fabricante adecuado sigue siendo crucial. Para asegurarse de que sus piezas personalizadas de fundición a presión de aluminio son de alta calidad, debe contar con un centro de producción que se lo garantice. En este caso, debe evaluar cuidadosamente al fabricante. Puede analizar los factores que se indican a continuación para llegar a una conclusión y encontrar la mejor fábrica de fundición a presión para su proyecto.

Conocimientos técnicos

Un buen fabricante debe conocer a fondo el proceso de fundición. Debe saber cómo optimizar el DFM para reducir los fallos y aumentar la eficacia. Esta experiencia garantizará un producto final de alta calidad.

Experiencia I+D

Busque una fábrica con un equipo experto en Investigación y Desarrollo. Sus conocimientos te ayudarán a resolver problemas relacionados con diseños o cuestiones técnicas.

Soporte de diseño e ingeniería

Los mejores fabricantes pueden ofrecer una amplia gama de servicios, desde el diseño hasta la ingeniería. Pueden ayudarle con todo, desde el modelado en 3D hasta la creación de prototipos. Por tanto, tenga en cuenta este apoyo para lograr un resultado óptimo.

Capacidad de fabricación de moldes

La calidad de la fabricación de moldes repercute directamente en la calidad del producto final. Una empresa con fabricación de moldes propia controla mejor el proceso. Pueden garantizar la precisión y el ajuste en caso de problemas instantáneos.

Control de calidad y certificaciones

Una fábrica reputada debe seguir protocolos estrictos durante todo el proceso. Además, deben poseer certificaciones reconocidas, como la ISO 9001. Estas certificaciones demuestran su compromiso con la calidad constante.

Capacidad de postprocesado

Muchas piezas pueden requerir un tratamiento posterior a la fundición. Puede tratarse de mecanizado, acabado superficial o chapado. Por lo tanto, debe seleccionar una entidad que pueda realizar el tratamiento posterior. Dará a su producto un acabado más brillante.

Capacidad para ensamblar piezas de fundición

Para piezas complejas, es posible que necesite servicios de montaje. Sería más ventajoso elegir una empresa que ofrezca un proceso de montaje. Tal capacidad le ahorrará dinero y tiempo simultáneamente.

Atención al cliente fiable

Un servicio de atención al cliente fiable también es importante. Una empresa de confianza tendrá un equipo de atención al cliente que proporcionará actualizaciones. Antes de elegir un fabricante, tenga en cuenta su servicio de atención al cliente.

Presentamos a Aludie Cast como su socio de confianza

Aludie es una de las famosas empresas de fundición a presión de China, situada en la ciudad de Dongguan. Cuando se asocie con nosotros, no sólo obtendrá un fabricante, sino también un equipo dedicado. Ofrecemos ingeniería de precisión con alta eficiencia de fabricación, dando vida a sus ideas. Nuestras certificaciones incluyen ISO 9001, ISO 14001 e IATF 16949, lo que le garantiza la mejor experiencia.

Palabras finales

La fundición a presión a medida es un proceso eficaz para fabricar piezas metálicas. Usted ha estudiado a fondo todo el tema. Cómo funciona y cómo elegir un fabricante fiable para su proyecto. Si tiene más preguntas sobre la fundición a presión, no dude en Contacto. Nuestro amable equipo está siempre dispuesto a ayudarle e impulsarle.

0 comentarios