Hoy en día, las motos son mucho mejores y más avanzadas que antes, gracias a años de desarrollo. El uso de la fundición de aluminio a presión es uno de los principales factores del avance de las tecnologías de fabricación. Con este proceso, los fabricantes pueden construir objetos precisos, resistentes y ligeros. A medida que la industria del ciclismo introduce nuevas tecnologías, la fundición a presión de aluminio se utiliza más para fabricar piezas de bicicleta que sean productivas y superiores.

Este artículo analiza la fundición a presión de aluminio, sus principales usos, las aplicaciones más comunes en la fabricación de piezas para bicicletas y su probable impacto en el ciclismo en los próximos años.

Cómo han cambiado las piezas de las bicicletas

Las bicicletas han cambiado mucho desde su aparición a principios del siglo XIX. Toda la estructura de las bicicletas modernas, por sencilla o avanzada que sea, ha experimentado cambios significativos.

Comenzó durante el primer periodo, entre 1817 y la década de 1860

La historia de las piezas de bicicleta comienza con la invención por Karl Drais, en 1817, de la Draisine, a la que denominó "caballo de ocio". Ni pedales ni cadena formaban parte de este vehículo que se impulsaba con los pies del jinete empujando contra el suelo. Sólo fabricaron el cuadro y las ruedas de madera, sin frenos, cigüeñales ni rodamientos. No llegó a ser una bicicleta de verdad, pero impulsó en parte el progreso de las bicicletas posteriores.

De 1860 a 1880, la revolución de los pedales

Luego se añadieron pedales a la rueda delantera del velocípedo, por lo que se conoció como el "rompehuesos". Los cuadros de hierro y las ruedas de madera con neumáticos de goma dura daban a las bicicletas una conducción incómoda. Una vez inventados los pedales, dejaron paso a la primera manivela, contribuyendo a mejorar la transmisión. Aun así, los frenos y los cambios de estas bicicletas no eran muy eficaces, por lo que sólo podían ir rápido en situaciones limitadas.

La era de las ruedas altas duró entre las décadas de 1870 y 1880

Este tipo de bicicleta se llama Penny Farthing, ya que tenía una rueda delantera grande y otra mucho más pequeña detrás. Montar sobre una rueda delantera más grande te daba velocidad por cada pedalada que dabas, pero también suponía un peligro. Como el jinete iba montado a gran altura sobre el suelo, las caídas podían provocar lesiones. A finales del siglo XIX se fabricaron ruedas con espuelas, palancas de freno primitivas y mejores manivelas para los pedales. Aunque era difícil de montar, la rueda alta contribuyó a elevar los estándares de la bicicleta, tanto en metales como en ruedas.

Innovación de la bicicleta de seguridad

Fue la Safety Bicycle de John Kemp Starley, presentada en 1885, la que cambió en gran medida la forma de fabricar bicicletas. Al tener dos ruedas del mismo tamaño, una cadena que impulsaba la rueda trasera y un centro de gravedad bajo, se convirtió en el primer diseño de las bicicletas modernas. Gracias a este diseño, hoy en día seguimos utilizando transmisiones por cadena, ruedas libres, neumáticos hinchables y frenos de pinza. Los nuevos inventos hicieron que el ciclismo fuera más seguro, más cómodo y más eficiente, lo que permitió que más personas disfrutaran del uso de la bicicleta.

En el siglo XX, los coches mejoraron y se produjeron en mayores cantidades.

Fue durante y poco después de las guerras del siglo XX cuando las bicicletas avanzaron rápidamente y se fabricaron en serie. En la década de 1930, el uso de desviadores hizo posible que los ciclistas adaptaran su velocidad mientras viajaban cuesta arriba o en terreno llano. Entre las décadas de 1950 y 1970, el aluminio empezó a utilizarse en llantas, manillares y bielas porque era más ligero que el acero, pero igual de resistente. Los cierres rápidos, los pedales automáticos y los mejores sistemas de frenado son algunas de las últimas innovaciones que han contribuido a dar forma a las bicicletas actuales.

Desde la década de 1980 hasta la actualidad

En la década de 1980, el desarrollo de las bicicletas de montaña, de carreras y de e-bikes alentó nuevos avances en los diseños y materiales de las bicicletas. Muchas categorías de bicicletas empezaron a utilizar horquillas de suspensión, frenos de disco hidráulicos, juegos de ruedas aerodinámicas y neumáticos sin cámara. Gracias a su uso, las piezas se hicieron más ligeras, resistentes y complejas. Las bicicletas de hoy en día vienen a menudo con engranajes electrónicos, motores integrados en la bicicleta y diversas piezas fabricadas mediante mecanizado CNC o fundición a presión. Las bicicletas de hoy en día son muy eficientes porque utilizan tanto principios de ingeniería antiguos como nuevos.

Información sobre la fundición de aluminio a presión

Durante la fundición de aluminio a presión, el aluminio fundido se introduce en un molde de acero ejerciendo una intensa presión. Cuando el metal se endurece, la matriz se abre y el objeto recién formado es expulsado. Con este método se obtienen formas complejas, precisas en todas sus dimensiones y con un acabado liso.

En general, en la fundición a presión se utilizan dos técnicas importantes:

- En la fundición a presión en cámara caliente se utilizan metales de baja temperatura de fusión, como el zinc.

- La fundición a presión en cámara fría se utiliza para el aluminio, ya que debe fundirse a temperaturas mucho más elevadas.

Es la fundición a presión en cámara fría la que se utiliza generalmente en la fabricación de bicicletas, gracias a que el aluminio tiene propiedades adecuadas. Como resultado, se pueden fabricar muchas piezas ligeras que son igual de resistentes y fiables.

¿Por qué aluminio?

Muchas de las piezas de las bicicletas actuales están fabricadas con aluminio. Las razones de su popularidad se encuentran en sus características beneficiosas.

- Peso reducido: El aluminio es un material ligero, lo que minimiza el peso de la bicicleta, algo crucial tanto para las carreras como para el ciclismo de montaña.

- Resistente a la corrosión: El aluminio es resistente a la corrosión porque no se oxida con el tiempo. La capa especial de óxido en la superficie evita que sea dañado por el medio ambiente.

- En algún lugar entre el acero y el plástico: Aunque tiene menos resistencia que el acero en muchos aspectos, el aluminio pesa menos y se puede moldear fácilmente.

- Respetuoso con el medio ambiente: Una forma ecológica de comprar bebidas es elegir el aluminio, ya que puede reciclarse varias veces.

- Rentable: Es mucho más fácil fabricar productos de aluminio en cantidad, ya que el material es menos caro que la fibra de carbono o el titanio.

Las ventajas antes mencionadas hacen que el aluminio sea útil para más piezas de una moto, y muchas también se fabrican mediante fundición a presión.

¿Cómo se utiliza el aluminio moldeado a presión como componente de bicicleta?

La fundición a presión se realiza por etapas para garantizar que las piezas finales de aluminio sean de excelente calidad. Así es como funciona:

1. Fabricación del molde

Se crea un molde de acero especial a partir del plano de la pieza que se va a fabricar. Los fabricantes realizan una limpieza rápida y aplican lubricante al molde en cada pasada.

2. Calentar aluminio para fundirlo

El lingote de aluminio se calienta a una temperatura de unos 660°C (1220°F) en un horno. Para que el aluminio sea consistente, el aluminio fundido se mantiene a una temperatura constante.

3. Llenado del molde

El aluminio fundido se introduce a presión en la cavidad del molde mediante una máquina de fundición a presión de cámara fría. Debido a esta presión, el metal adopta todas las formas adecuadas dentro del molde.

4. Enfriamiento y ajuste

En pocos segundos, el aluminio se endurece y solidifica dentro de la matriz. Un enfriamiento adecuado es necesario para minimizar los defectos de las piezas y mejorar su resistencia.

5. La Parte es expulsada del cuerpo

En cuanto el metal está totalmente sólido, se abre el molde y se expulsa la pieza formada. Los fabricantes de piezas pueden liberar la pieza de forma segura con la ayuda de pasadores de expulsión.

6. Los siguientes pasos son el recorte y el acabado

Se corta cualquier residuo de plástico sobrante (como rebabas o canales). Para conseguir un mejor rendimiento y aspecto, los tratamientos necesarios para la pieza pueden incluir mecanizado, pulido, tratamiento superficial o pintura.

7. Seguimiento y control de la calidad

Cada pieza se comprueba para detectar defectos como puntos abiertos, grietas e irregularidades. En la garantía de calidad es importante que todo lo producido sólo llegue a la fase final o de envío si cumple exactamente las especificaciones.

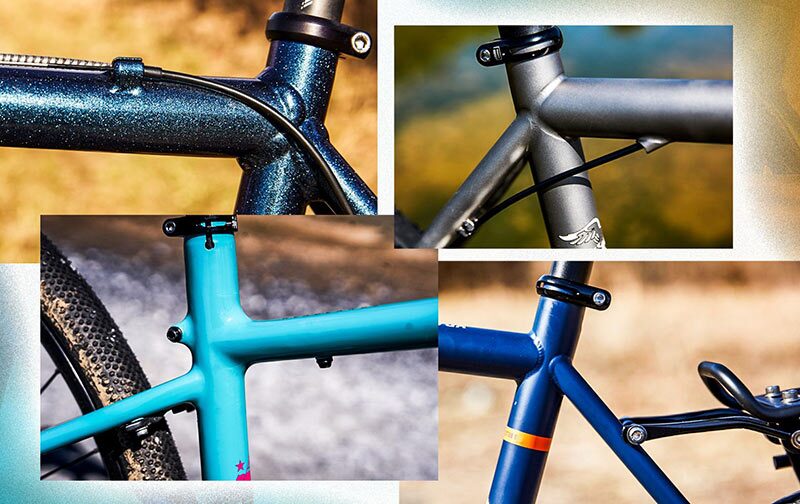

Piezas de bicicleta fabricadas por fundición inyectada de aluminio

Un número importante de piezas necesarias para una bicicleta pueden fabricarse con fundición de aluminio a presión. La carrocería contiene muchas piezas que deben ser fuertes, duraderas y exactas para funcionar correctamente. Muchas personas utilizan estas palabras con este fin:

1. Brazos de manivela

Con la ayuda de las bielas, la energía de las piernas se envía al sistema de transmisión. Se pueden fabricar bielas ligeras con formas complicadas mediante el proceso conocido como fundición a presión.

2. Cuerpos de pedales

Tienen que sostener al ciclista y soportar el movimiento regular de los pies. Estos pedales de carbono fundido a presión son resistentes, pueden moldearse a tu gusto y también permiten incorporar compuertas y reflectores en su diseño.

3. Palancas de freno

La seguridad está garantizada en los frenos cuando las manetas tienen la forma y la resistencia perfectas. Con la fundición a presión, los fabricantes producen palancas cómodas y que funcionan siempre de la misma manera.

4. Abrazaderas y postes del asiento

Sujetan el asiento y permiten subirlo o bajarlo fácilmente. Las piezas producidas por fundición a presión son a la vez precisas y lo suficientemente duraderas como para aguantar muchos usos mientras están sujetas.

5. Componentes de la suspensión

La fundición a presión se utiliza habitualmente en el desarrollo de soportes de amortiguador y bieletas para bicicletas de montaña y bicicletas todoterreno. Los componentes deben ser ligeros, pero capaces de soportar los efectos del desplazamiento por terrenos accidentados.

6. Carcasas para motores de bicicletas eléctricas

Debido al aumento de la producción de bicicletas eléctricas, la fundición a presión es necesaria para crear carcasas de baterías y cubiertas de motores resistentes al calor y duraderas.

Tipos de aleaciones de aluminio más utilizadas en piezas de bicicleta

Los fabricantes de bicicletas confían en las aleaciones de aluminio porque son fuertes, ligeras, resistentes a la oxidación y fáciles de moldear. A continuación se enumeran las aleaciones de aluminio más utilizadas en la fabricación de bicicletas, especialmente las piezas fundidas a presión:

1. Aleación A380

- Resumen: Es una de las aleaciones de fundición más comunes.

- Habilidades: Se moldean fácilmente, resisten la corrosión y son relativamente fuertes.

A menudo, estos materiales se encuentran en palancas de freno, cuerpos de pedales, carcasas de motores eléctricos y diversas piezas de construcción.

2. Aleación de aluminio 6061

- Esencia: Un tipo de aleación que puede calentarse para facilitar el moldeo, aunque a veces se utiliza en fundiciones a presión que utilizan procesos adicionales.

- Características: El metal es tremendamente resistente, fácil de soldar y no se corroe mucho.

Muchas bicicletas se construyen utilizando sus cuadros, bielas, tijas y manillares.

3. Aleación 7075

- En resumen: Una aleación con una estructura muy fuerte para su peso.

- Características: Resistente y mucho más ligero que el 6061, pero se corroe más fácilmente.

- Los usos incluyen: Utilización de componentes de bicicletas de carreras, platos y bielas, y secciones en las que se busca una resistencia extra.

4. Aleación de aluminio ADC12

- Un breve resumen: Se utiliza habitualmente en los mercados japonés y asiático, como el A380.

- Características: De aleación fluida, moldeable sin problemas y muy resistente tanto al desgaste como a la corrosión.

- Piezas fundidas a presión: Las piezas fundidas a presión son habituales en elementos como los brazos de freno, las arañas de los platos y otras piezas de la transmisión.

5. Aleación de aluminio 356

Se utiliza principalmente en la fundición en arena y la fundición de precisión, pero se emplean diferentes diseños de este material en la fundición a presión avanzada.

- Cualidades: Muy resistentes y flexibles una vez tratados térmicamente, y no se corroen con facilidad.

- Aplicaciones: Sustitución de piezas en la suspensión y construcción de piezas personalizadas o más rápidas.

Selección de la aleación adecuada

El uso que se va a dar a una pieza, su resistencia, la forma en que se va a fabricar y el presupuesto ayudan a determinar la aleación adecuada. Cuando se trata de fundición a presión de gran volumen, se eligen el A380 y el ADC12 porque tienen un buen rendimiento y son fáciles de fundir. Los metales más populares para las motos de alto rendimiento son el 6061 y el 7075.

Elija la empresa de fundición de piezas de bicicleta adecuada

Asegúrese de que una empresa de fundición de piezas de bicicleta ofrece piezas de alta calidad, precisas y fiables. Cuando se utiliza la tecnología de fundición a presión de aluminio, los componentes producidos resultan ser resistentes, ligeros y tienen dimensiones uniformes y correctas. Intente encontrar una empresa que ofrezca todos los servicios siguientes:

- Herramientas y moldes de alta calidad

- Normas ISO de control de calidad

- Conocimientos y experiencia en piezas para bicicletas o automóviles

- Ayuda para crear diseños desde cero y prototipos

- Un plazo de entrega rápido y precios justos

Si encuentra un proveedor de confianza, puede esperar que las piezas de su bicicleta sean resistentes, no se oxiden y funcionen bien. Contar con el servicio adecuado no solo mejorará la calidad de sus productos, sino que también reducirá sus costes, por ejemplo, tanto para bielas como para pedales y carcasas de motores de e-bike.

Ventajas de utilizar aluminio fundido a presión para bicicletas

El aluminio fundido a presión ofrece muchas ventajas útiles durante la fabricación y el uso, principalmente para piezas de bicicletas.

1. Preciso y fiable

Las piezas metálicas más cortas pueden fabricarse con gran precisión mediante la técnica de fundición a presión. El montaje y el rendimiento requieren que todas las piezas sean iguales, que es lo que conseguimos.

2. Ahorro de peso

La estructura externa de la bicicleta permite a los ciclistas beneficiarse de una mayor velocidad o de una mayor facilidad de movimiento sin aumentar el peso.

3. Aumento de la tasa de producción

Cuando la matriz está lista, se pueden fabricar rápidamente muchas piezas iguales. Por esta razón, la fundición a presión se utiliza a menudo en la producción a gran escala.

4. Calidad de la superficie

El postprocesado rara vez es necesario para las piezas fundidas a presión. Las piezas bien acabadas sufren menos daños y tienen mejor aspecto que las mal acabadas.

5. Coste-eficacia

Aunque es caro crear el molde para un producto, el coste por producto disminuye a medida que aumenta el número de piezas. Esto es perfecto para las empresas de fabricación de bicicletas a gran escala.

6. Flexibilidad de diseño

Estructuras y diseños como crestas y logotipos sólo pueden fundirse en coquilla, ya que otras técnicas, como la forja o el mecanizado, son incapaces de conseguirlo.

Retos y obstáculos

La fundición a presión de aluminio se considera muy útil, pero tiene algunos defectos. Hay restricciones en las que los fabricantes deben pensar antes de ensamblar un vehículo.

1. Alto coste de utillaje

Producir matrices de acero requiere mucho tiempo y dinero. Esto se convierte en un reto importante para los pequeños productores de motos personalizadas.

2. Porosidad en las estructuras

Si el gas queda atrapado durante la fundición, puede dar al metal pequeños agujeros llamados porosidad, que podrían influir en su soporte, así como en la adherencia de la pintura a la superficie.

3. Ductilidad inferior

Bajo golpes e impactos repentinos, el aluminio fundido a presión es más propenso a agrietarse que el aluminio forjado. Por ello, no deben acercarse a elementos expuestos a grandes impactos.

4. Personalización limitada

Dado que la fundición a presión es el mejor tipo de fabricación para grandes pedidos, un enfoque diferente, como el mecanizado CNC o la impresión 3D, es mejor si sólo necesita unas pocas piezas.

Beneficios y efectos medioambientales

La idea de ser sostenible se está convirtiendo poco a poco en el centro de la fabricación. Afortunadamente, el proceso de fundición de aluminio a presión ayuda a alcanzar los objetivos medioambientales.

- Se puede reciclar muchas veces porque se utiliza un mínimo de energía.

- Generación de pocos residuos: Como las piezas están casi listas para su uso, la fundición a presión desperdicia poco material.

- Gracias a los nuevos métodos de fundición, se necesita menos energía y hay menos emisiones.

Algunas empresas han empezado a utilizar fundiciones ecológicas que dependen de electricidad renovable y cierran el ciclo del agua, para disminuir el impacto en el medio ambiente.

Perspectivas de futuro

Los avances en los materiales y en la forma de producir la fundición a presión de aluminio contribuirán a garantizarle un futuro brillante en la industria de la bicicleta. Algunas nuevas tendencias están influyendo en la próxima ola de accesorios para bicicletas.

1. Integración electrónica

El uso de e-bikes y bicicletas inteligentes va en aumento. En el futuro, las piezas de fundición a presión se diseñarán con funciones para cables, sensores e iluminación incorporada.

2. Componentes híbridos

Los textiles, la fibra de carbono y las inserciones de polímeros utilizados junto con el aluminio fundido a presión están haciendo posible que los fabricantes ahorren peso y dinero.

3. Mejora del diseño asistido por ordenador

Herramientas con inteligencia artificial permiten una mejor geometría de las piezas, un mejor funcionamiento y un menor uso de recursos.

4. Producción a la carta

Gracias a los avances en la tecnología de fundición a presión, ahora es más sencillo para las pequeñas empresas obtener piezas excelentes en un plazo razonable.

Conclusión

La fundición a presión de aluminio ha cambiado por completo la forma de fabricar artículos de bicicleta. Gracias a este método, las bielas, los pedales, las piezas del motor y los componentes de los frenos son más ligeros, resistentes y tienen ajustes precisos. Existen ciertos problemas, como los elevados gastos de montaje y las escasas posibilidades de personalización, aunque los fabricantes de bicicletas siguen necesitándolo por lo que tiene de valioso.

La popularidad de las bicicletas, tanto las antiguas como las modernas, dará aún más importancia a la fundición a presión de aluminio. Como se beneficia de los recientes avances en diseño, consideraciones medioambientales y tecnología, este tipo de fabricación ayudará al ciclismo a evolucionar hacia el futuro.

Preguntas frecuentes

1. ¿Cómo se lleva a cabo el proceso de fundición de aluminio a presión?

En este proceso, el aluminio fundido se añade a moldes para dar forma a las piezas necesarias. Muchas bicicletas se construyen con aluminio para garantizar tanto su resistencia como su ligereza.

2. ¿Qué piezas del ciclo se forman mediante fundición a presión?

La mayoría de las bicicletas tienen bielas, pedales, palancas de freno, abrazaderas de sillín y, a veces, carcasas de motor. Ganan en vitalidad y resistencia.

3. ¿El aluminio fundido a presión es capaz de soportar cargas?

Sí, tienen suficiente resistencia y son lo bastante ligeras como para utilizarlas en diversas situaciones de conducción. Aun así, ciertas armas más mortíferas podrían utilizar una construcción reforzada o forjada.

4. ¿Son adecuadas las piezas de bicicleta para la fundición a presión?

Producir artículos en serie con plástico es muy asequible. Aunque cuesta mucho montar el utillaje, el precio de cada pieza disminuye a medida que aumenta el número.

5. ¿Es la fundición a presión de aluminio respetuosa con el medio ambiente?

El aluminio puede reciclarse repetidamente, lo que genera muy pocos residuos. Utilizando energía sostenible, los fabricantes producen bienes de forma más eficiente.

0 comentarios