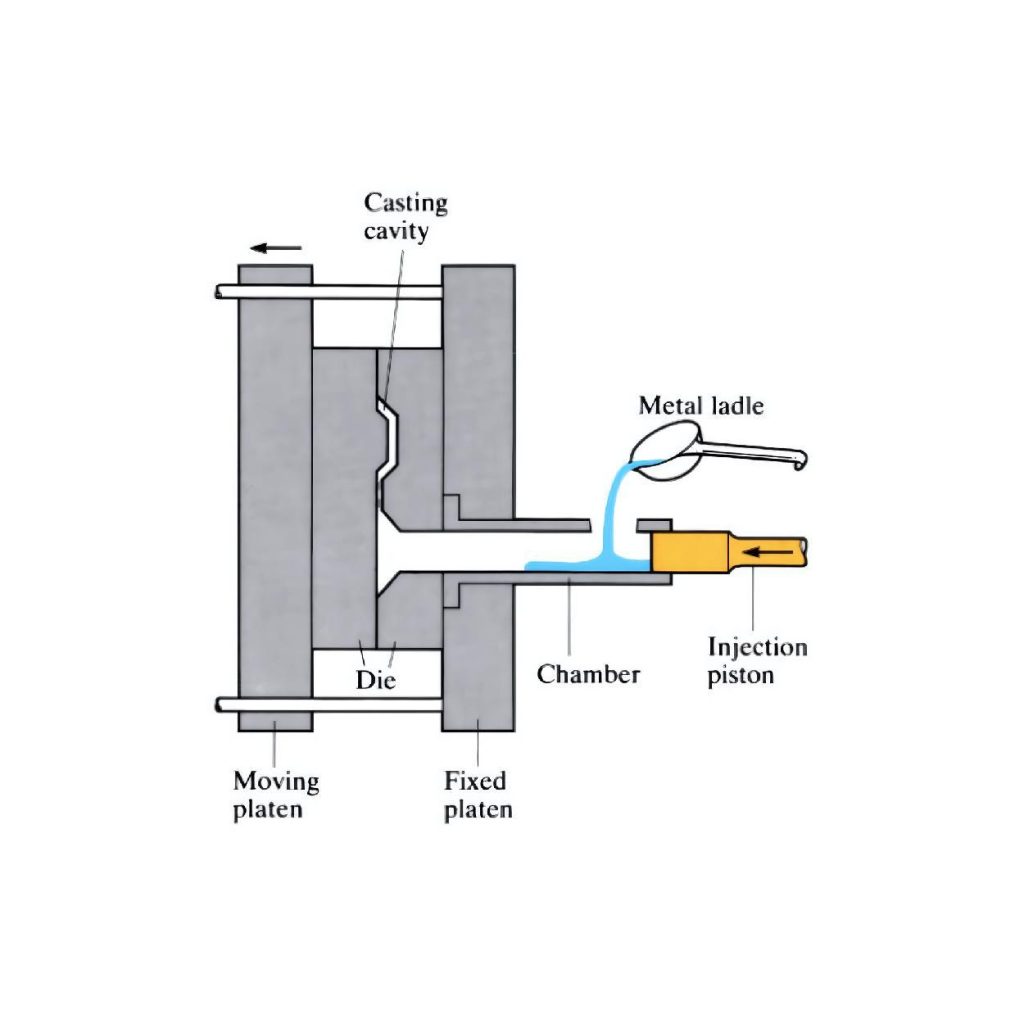

La fundición a presión de precisión crea piezas metálicas exactas. El metal fundido se inyecta en moldes reutilizables. De este modo se obtienen piezas detalladas y uniformes. Ofrece tolerancias estrechas y acabados suaves. Es ideal para la fabricación de grandes volúmenes. Los servicios de fundición a presión de precisión incluyen la creación de piezas extremadamente ajustadas a las dimensiones y la calidad deseadas, con una desviación mínima. Los fabricantes utilizan matrices de formas específicas en las que cargan el metal fundido, aplican fuerza de presión y lo dejan enfriar. A continuación, abren las mitades de la matriz y extraen la pieza acabada o semiacabada.

Servicios de fundición de precisión Core

1. Fundición a alta presión (HPDC)

Fundición a alta presión permite al matricero crear rápidamente grandes cantidades de piezas, añadiendo características cualitativas. Aplican alta presión para inyectar el metal fundido en un molde de acero, que se denomina matriz. Si el molde está hecho de acero para herramientas P20, significa que ofrece una resistencia a la tracción de 965-1.030 MPa. Básicamente, estos moldes suelen ser 3 veces más resistentes que los de aleaciones de aluminio fundido a presión, como el A380. Esta aleación tiene una resistencia a la tracción de 324 MPa.

Comparación de materiales de fundición a alta presión (HPDC)

| Material | Resistencia a la tracción (MPa) | Densidad (g/cm³) |

|---|---|---|

| Acero para herramientas P20 | 965-1,030 | 7.8-8.0 |

| Aleación de aluminio A380 | 324 | 2.71 |

Detalles del proceso:

En pronosticadores mantener la temperatura del molde entre 185°C y 200°C. Esta temperatura hace fluir adecuadamente el metal en el molde y garantiza una solidificación óptima. A continuación, inyectan el metal fundido rápidamente en un plazo de 10 a 100 milisegundos, forzándolo con presiones que oscilan entre 1.500 y 25.400 psi. Deben mantener todos los parámetros necesarios para llenar completamente el molde, evitando la solidificación prematura. Además, de esta forma, obtendrá una fundición de alta calidad con acabados y propiedades mecánicas superiores.

Directrices de diseño

Un buen diseño es muy importante para la fundición a presión. Ayuda a fabricar piezas resistentes y útiles.

Filetes y radios:

Las esquinas afiladas son puntos débiles. Pueden agrietarse con facilidad. Las esquinas redondeadas, llamadas filetes y radios, son mucho más resistentes. Una pequeña curva de al menos 1 mm es buena. Las curvas más grandes son aún mejores. Las curvas ayudan a que el metal fundido fluya sin problemas. También hacen que el molde dure más. Además, las piezas salen más fácilmente del molde.

Espesor de pared:

El grosor de las paredes de la pieza es importante. Tiene que ser el mismo en todas partes. Si algunas partes son gruesas y otras finas, el metal se enfría de forma desigual. Esto puede producir agujeros en el interior de la pieza. También puede hacer que la pieza se doble o cambie de forma. Las paredes deben tener un grosor de entre 0,8 mm y 5 mm. Esto depende del material de la pieza y de su tamaño. Un grosor uniforme ayuda a que el metal fluya bien. También hace que la pieza sea más resistente.

Técnicas de mejora de la calidad:

Hay formas de hacer que las piezas fundidas a presión sean aún mejores y duren más.

Tratamiento térmico y revestimientos de matrices:

El tratamiento térmico es como hornear el metal. Lo hace más fuerte y duro. Se pueden aplicar revestimientos especiales al molde. Estos recubrimientos protegen el molde de posibles daños. También evitan que el metal fundido se pegue al molde. De este modo, el molde dura más y se obtienen mejores piezas.

Retos comunes y soluciones:

A veces hay problemas con la fundición a presión. Hay formas de solucionar estos problemas.

Mantenimiento del moho:

Hay que limpiar el moho y ocuparse de él. Esto es muy importante. La limpieza elimina los trozos de metal y la suciedad. Los aerosoles especiales ayudan a que las piezas salgan fácilmente. Hay que comprobar que el molde no esté dañado, como arañazos o grietas. Si el molde está dañado, hay que repararlo. También son importantes una buena ventilación y refrigeración dentro del molde. Ayudan a fabricar piezas rápidamente y sin errores.

Directrices de diseño para la fundición de precisión

| Consideraciones sobre el diseño | Valor recomendado |

|---|---|

| Filete y radio | ≥ 1 mm |

| Espesor de pared | 0,8-5 mm |

| Ángulo de calado | 1-5° |

Ventajas del HPDC:

- HPDC ofrece realmente los mejores resultados con ritmos de producción rápidos.

- Puede crear piezas complejas sin aumentar el peso del componente.

- Las aplicaciones de alta presión contienen propiedades mecánicas óptimas, que son importantes para aplicaciones exigentes.

- Puede fabricar piezas con capacidad para paredes finas con una posibilidad de 0,40 mm, lo que contribuye a reducir el peso.

Fundición inyectada de aleación de aluminio:

Las aleaciones de aluminio son ricas en relación resistencia-peso y pueden proteger las piezas de la oxidación o la corrosión. Por eso, los fabricantes prefieren este metal para mejorar la durabilidad y satisfacer la versátil demanda de todos los sectores.

Lea también: Aleaciones de fundición de aluminio de alta resistencia

Propiedades de las aleaciones de aluminio

| Aleación | Resistencia a la tracción (MPa) | Densidad (g/cm³) | Punto de fusión (°C) |

|---|---|---|---|

| A380 | 324 | 2.71 | 503-563 |

| A356 | 30.000-40.000 psi | 2.68 | 540-595 |

Por qué destacan las aleaciones de aluminio:

- El aluminio elimina el calor excesivo en piezas como bloques de motor y carcasas eléctricas.

- Las industrias automovilística y aeroespacial utilizan mucho el aluminio por su menor peso y su resistencia suficiente, con una densidad de 2,7 g/cm³.

- Produce un escudo de capa de óxido natural cuando la pieza se enfrenta a la toxicidad del oxígeno.

Aleaciones comunes de aluminio:

- A380: Esta aleación ofrece un equilibrio entre durabilidad en las piezas y atributos de ligereza (2,71 g/cm³). Además, controla perfectamente los efectos de la temperatura hasta 250 °C. El material funde muy bien y fluye en el molde con suavidad, manteniendo la estanqueidad a la presión. Por eso las empresas lo utilizan para fabricar sus intrincados diseños y piezas industriales.

- A356: El material tiene los atributos de mezcla de 7% de silicio y 0,3% de magnesio, ya que los fabricantes lo combinan con ellos. Gracias a ello, el metal se vuelve más resistente y soporta soldaduras duras. También soporta importantes tensiones mecánicas durante el uso previsto de las piezas, con una resistencia a la tracción que oscila entre 30.000 y 40.000 psi.

Otras aleaciones metálicas:

Además del aluminio, el material predominante, los fabricantes utilizan otros metales en la fundición a presión debido a sus propiedades únicas para aplicaciones concretas.

Propiedades de otras aleaciones metálicas

| Aleación | Resistencia a la tracción (MPa) | Densidad (g/cm³) | Punto de fusión (°C) |

|---|---|---|---|

| Aleación de magnesio | 20.000-34.000 psi | 1.74 | 450-650 |

| Aleación de zinc | 25.000-40.000 psi | 6.6-7.0 | 380-420 |

| Aleación a base de cobre | 40.000-60.000 psi | 8.5-9.0 | 900-1,000 |

Aleaciones de magnesio

Hablando de aleaciones de magnesio, es sorprendentemente más ligero que el aluminio, quizá alrededor de 33%. La densidad de este metal es de 1,74 g/cm³. La cantidad máxima de tensión que puede soportar es de aproximadamente 20.000 a 34.000 psi. El magnesio también es bueno para mantener la solidez estructural bajo tensión en piezas ligeras de automoción y electrónica.

Aleaciones de zinc

Si desea fabricar piezas que conserven sus formas y tamaños precisos con el paso del tiempo, las aleaciones de zinc son una opción. Puede hacer diseños intrincados que no suelen ser precisos pero funcionan adecuadamente. Este material puede conseguir tolerancias estrechas adecuadas para CNC, como ±0,001 pulgadas (±0,025 mm). Se utiliza en artículos como engranajes, conectores y componentes de precisión.

Aleaciones a base de cobre

Las aleaciones con base de cobre, como el latón, tienen una buena capacidad para transferir calor de una pieza a otra (hasta 401 W/m-K). Puede hacer pasar fácilmente la electricidad a través de una sustancia, ya que tiene conductividad eléctrica (aproximadamente 56% de la Norma Internacional del Cobre Recocido). Por eso este material puede utilizarse para fabricar accesorios de fontanería y conectores eléctricos en general.

2. Mecanizado CNC de precisión

Las máquinas CNC de control numérico por ordenador son las configuraciones más populares. En ellas, el operario programa previamente los ajustes e instala el software. Esta programación y el software le indican a la máquina qué hacer en el paso correcto para completar la tarea de fabricación.

Papel en la fundición a presión:

Puede combinar su proceso de fundición a presión con el mecanizado CNC tras los pasos iniciales. Puede ayudarle a fabricar productos compuestos por muchas piezas interconectadas. Esta integración añade características de tolerancia ajustadas en piezas que suelen tener ±0,005 pulgadas (±0,127 mm) en metales y ±0,01 pulgadas (±0,254 mm) en plástico. Además, consigue superficies lisas en piezas con probabilidad de Ra 1-2 micrómetros.

Cómo funciona el CNC:

Veamos cómo funciona. Los operarios suelen programar operaciones controladas por software, como fresado, taladrado y roscado.

Por ejemplo, el fresado elimina material con el fin de producir superficies planas, ranuras o diseños 3D resistentes con nitidez. La velocidad de fresado oscila entre 500 y 20.000 RPM, pero también puede depender totalmente del material.

Si el diseño de su pieza incluye orificios, las herramientas CNC los taladran con diámetros tan pequeños como 0,1 mm. Utilizan velocidades de avance controladas de 50 y hasta 3000 mm/min.

Realice roscas en esos taladros mediante el paso de roscado en CNC. Admite elementos de fijación o pernos con pasos de rosca tan finos como 0,5 mm.

3. Fabricación de metales a medida

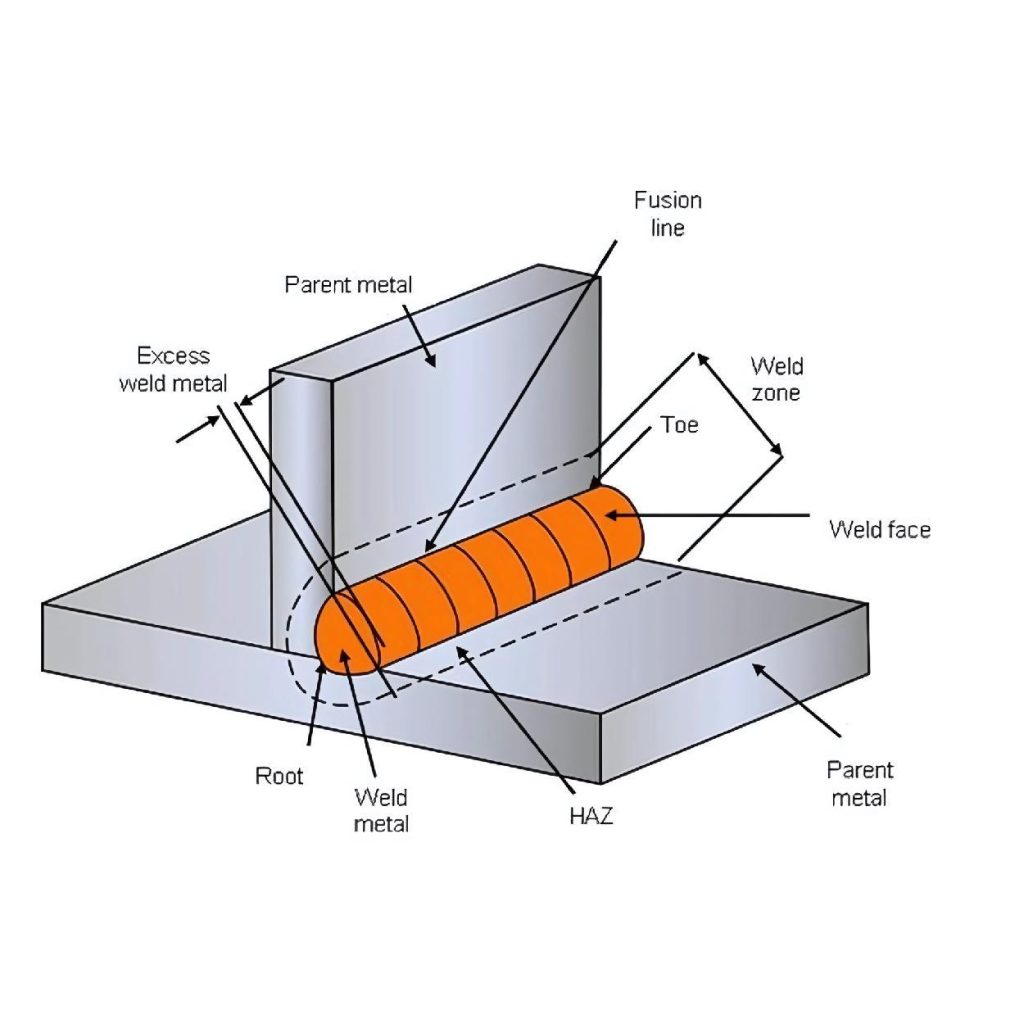

La fabricación metálica a medida incluye varios pasos para aumentar aún más las capacidades de la pieza. Estos procesos, como la soldadura y el plegado, ensamblan distintas partes de los productos, haciéndolos viables.

El técnico suele ajustar temperaturas que oscilan entre 1.500 °C y 2.500 °C para soldar las piezas metálicas. Se trata de una solución perfecta para realizar uniones de varias piezas, aumentando de forma fiable la resistencia hasta 70.000 psi.

Durante el proceso de plegado, las prensas doblan las piezas aplicando fuerzas de hasta 200 toneladas. Este proceso puede convertir el metal plano en diferentes formas, y el material del mango pasa de 0,5 mm a 20 mm de grosor.

Aspectos clave de la fundición de precisión

1. Diseño de herramientas

Los sistemas de utillaje en la fundición a presión se basan totalmente en su diseño. Son una parte vital de la matriz y pueden afectar a los perfiles del producto. Una selección adecuada del diseño de las herramientas permite hacer el producto más funcional y con formas y características exactas.

Consideraciones sobre el diseño de herramientas

| Consideraciones sobre el diseño | Valor recomendado |

|---|---|

| Selección de materiales | Acero para herramientas H13 o equivalente |

| Diseño del canal de refrigeración | Distribución uniforme, temperatura de 200°C |

| Diseño de puertas y correderas | 0,5-2 mm de grosor, control de flujo optimizado |

Consideraciones clave:

Selección de materiales:

El fabricante utiliza material de alta calidad y más robusto para fabricar matrices para metal, de modo que puedan resistir un calor de hasta 700 °C y presiones superiores a 20.000 psi sin deformarse. Su opción preferida suele acabar en el acero H13 u otras aleaciones resistentes al calor.

Diseño del canal de refrigeración:

Los canales de refrigeración alejan el calor de las matrices en caso de que la pieza se solidifique. Distribuya estos canales uniformemente alrededor del molde y mantenga una temperatura de unos 200°C. Esto evitará que su pieza se rompa y agriete durante la expulsión.

Diseño de puertas y correderas:

Los matriceros utilizan sistemas de compuertas y canales en las matrices para hacer fluir mejor la masa fundida, ya que controlan su movimiento. Añadir las características necesarias al diseño evitará cualquier problema durante el proceso de flujo y reducirá los defectos. Para un control preciso del flujo, puede empezar con dimensiones de compuerta que oscilen entre 0,5 mm y 2 mm de grosor.

Diseño del sistema de eyección:

Durante el proceso de extracción, el mecanismo de expulsión y los pasadores de expulsión son herramientas útiles. Le ayudan a extraer la pieza acabada de forma segura. Puede colocarlos dentro de las matrices en zonas adicionales o de repuesto sin alterar las características del diseño.

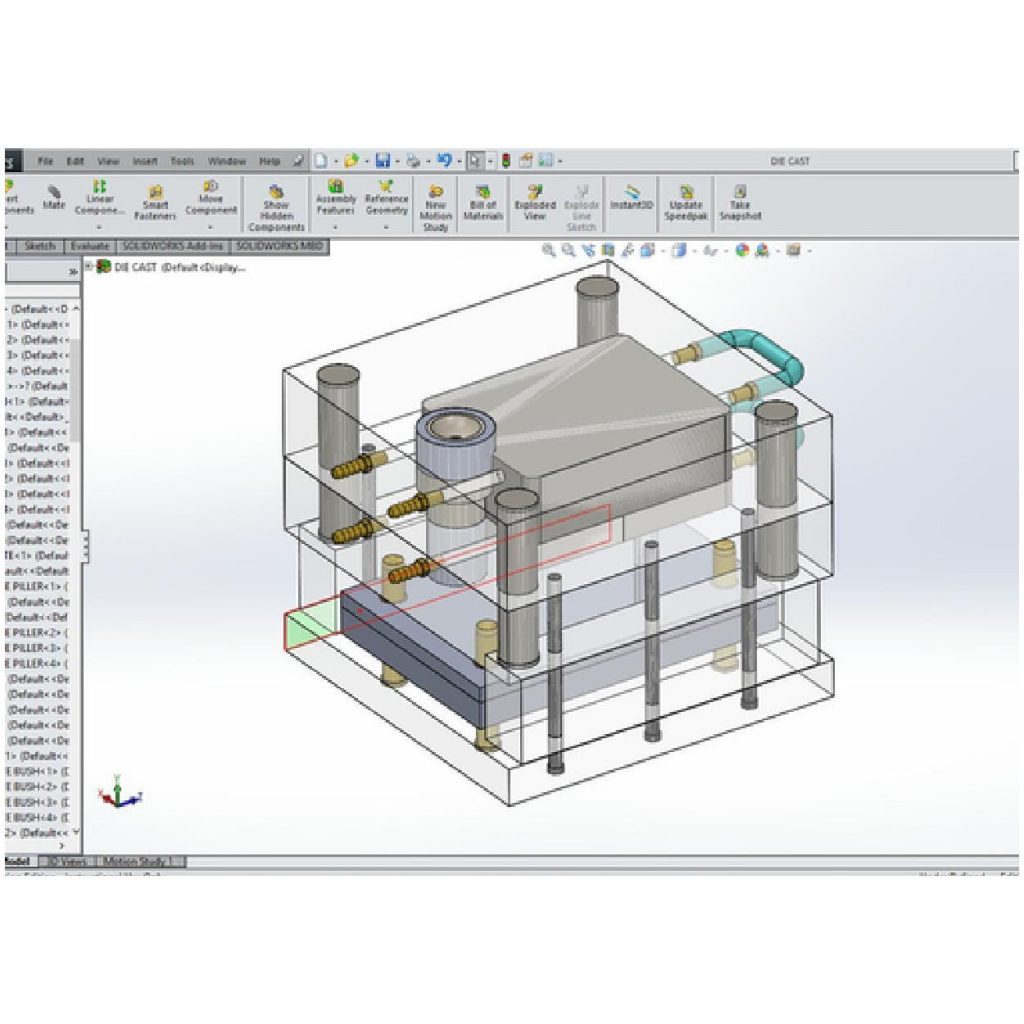

Tecnología en el diseño de herramientas

Se pueden hacer modelos 3D de matrices para ver cómo funcionarán y detectar a tiempo los efectos de sus fallos o diversas turbulencias, como el flujo de metal, el enfriamiento y la tensión. En concreto, las herramientas de diseño asistido por ordenador (CAD) y de ingeniería asistida por ordenador (CAE) son las más populares. El software CAD ofrece una precisión de hasta ±0,01 mm, mientras que el CAE ofrece una tasa de éxito de más de 95% y le permitirá conocer de antemano los fallos del diseño.

2. 2. Garantía de calidad

Toda industria exige calidad a sus fabricantes para mantener su reputación o la consistencia de sus productos. En los servicios de fundición a presión de precisión, desde las materias primas hasta las inspecciones finales, esto no puede descuidarse.

Métodos comunes:

- Compruebe las dimensiones de las piezas acabadas. Para ello, existen en el mercado varias herramientas de medición que inspeccionan las tolerancias con una precisión de ±0,01 mm.

- Al realizar correctamente el proceso de inspección visual, compruebe la superficie de las piezas y vea si hay grietas, roturas o arañazos para repararlos.

- Los tipos de pruebas destructivas incluyen la comprobación de si las muestras funcionan o no en las condiciones exigidas, como sus atributos mecánicos, como la resistencia a la tracción.

Normas y certificaciones:

Es importante seguir las normas de fabricación adecuadas y ofrecer un producto de calidad correcta y constante. Adopte normas industriales como la ISO 9001 en su proceso para garantizar sistemas de gestión de la calidad.

3. Colaboración con el cliente

La estrecha colaboración entre fabricantes y clientes garantiza resultados satisfactorios. Comente sus ideas de diseño y las dimensiones preferidas de las piezas y sus servicios para mayor claridad.

Además, esta colaboración permitirá a los fabricantes emplear el Diseño para la Fabricación (DFM) para la fundición, reduciendo costes y mejorando la eficiencia.

También puede solicitarles cambios posteriores y ofertas de personalización, como las que ofrece Aludiecasting. De este modo, todos sus esfuerzos se traducen en una producción satisfactoria y una entrega puntual.

Aplicaciones de los servicios de fundición de precisión

Hay muchas industrias en las que los fabricantes utilizan procesos de fundición a presión para fabricar sus excepcionales piezas. Este proceso permite a los trabajadores obtener resultados satisfactorios con una consistencia notable y piezas precisas de forma rentable.

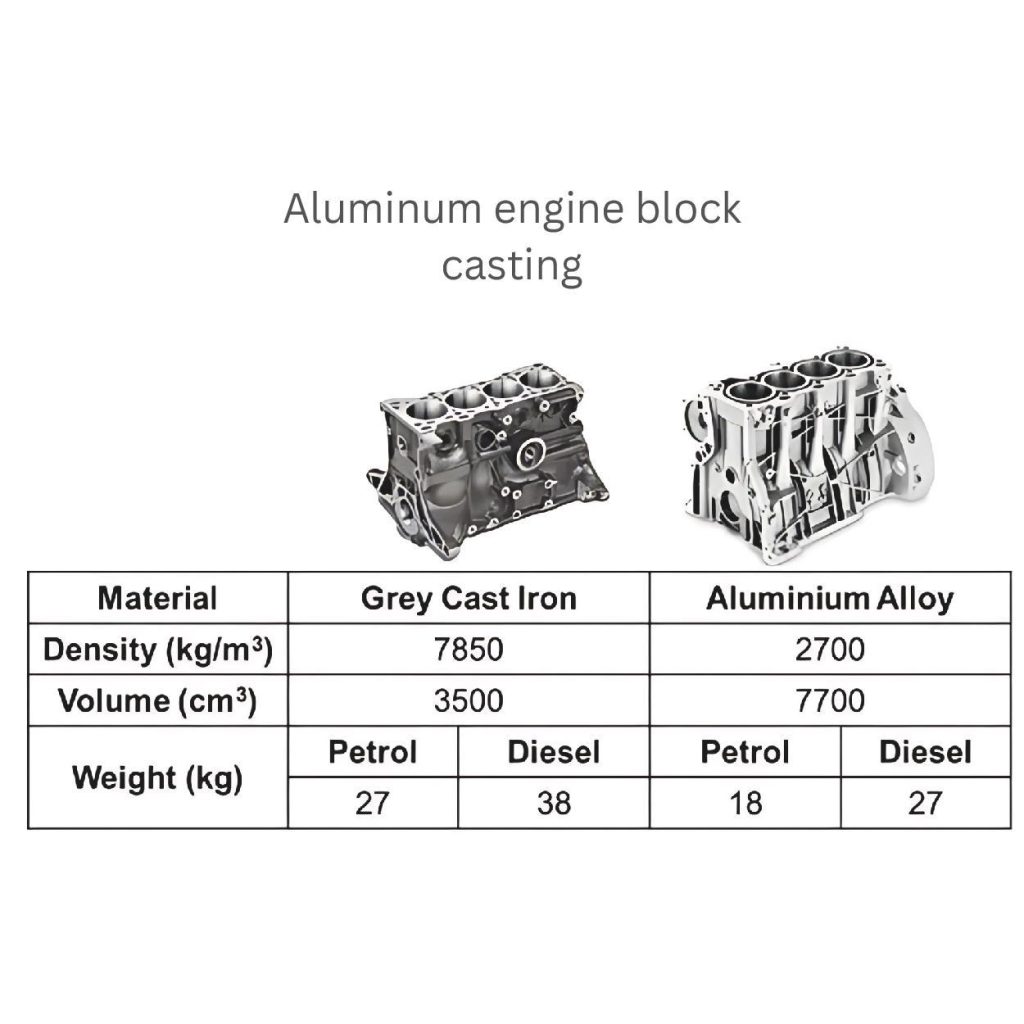

Automóvil:

A menudo se ven bloques de motor, cajas de transmisión y llantas de aleación en vehículos o aplicaciones de automoción. Estas piezas son los lugares más destacados. Necesitan ser diseñadas con fundición de precisión para una mayor durabilidad y diseños ligeros, reduciendo el peso del vehículo hasta 20%.

Aeroespacial:

Con los servicios de fundición a presión de precisión, los conectores y soportes de aeronaves se benefician de tolerancias ajustadas (±0,05 mm) y características de alta resistencia. Los fabricantes pueden fabricar piezas con mayor o 40% mayor resistencia a la fatiga en comparación con otras alternativas.

Electrónica:

En las piezas electrónicas, los disipadores de calor y varias carcasas utilizan procedimientos de fundición a presión para obtener un rendimiento térmico y una conductividad de hasta 150 W/m-K. Utilizan materiales conductores o magnéticos para proteger los aparatos y a las personas de las interferencias electromagnéticas.

Bienes de consumo:

Las asas y los marcos de los bienes de consumo ofrecen facilidad de uso y diseños intrincados. Las tecnologías de fundición a presión los hacen fuertes y les añaden la capacidad de resistir cualquier tipo de oxidación que se produzca con el paso del tiempo. Su resistencia a la corrosión superó las 500 horas en pruebas de niebla salina.

Productos sanitarios:

Los fabricantes utilizan material biocompatible para fabricar carcasas de herramientas quirúrgicas y dispositivos de diagnóstico por imagen en fundición inyectada. Eso hace que las piezas se esterilicen y ofrezcan características suficientes para un rendimiento fiable.

Telecomunicaciones:

Las piezas de las estaciones base y las piezas similares a los recintos de las antenas suelen permanecer o estar expuestas a entornos exteriores. Se enfrentan constantemente a elementos agresivos y a tensiones. Por eso, los materiales resistentes las hacen estables y optimizan su conectividad.

Conclusión:

Los servicios de fundición a presión de precisión son necesarios en todo tipo de industrias para dotar a las piezas de características que realmente mejoren su capacidad y rendimiento funcional. Utilizando herramientas avanzadas y asegurando la calidad exigida en las piezas se evitan diversos defectos en las piezas y problemas personalizados. Al envolver, le preguntamos: ¿Ha tenido que lidiar alguna vez con la precisión de aplicación en sus proyectos de fundición a presión? ¿Cuál fue su experiencia?

0 comentarios