La fundición a presión de bajo volumen es una solución asequible para pequeñas series de producción. Es ideal para prototipos y lotes de menos de 5.000 unidades. Este proceso ofrece plazos de entrega más rápidos, normalmente de 2 a 4 semanas. Produce piezas metálicas de gran calidad y precisión dimensional. Pueden utilizarse diversas aleaciones, como aluminio, magnesio y zinc. Esto permite personalizar los materiales. La fundición a presión de bajo volumen reduce los residuos y mejora la flexibilidad del diseño.

Esta guía se basa en el conocimiento de primera mano para transmitir a los principiantes los conceptos más fundamentales. Aprenderá diferentes técnicas de fundición, materiales y aplicaciones.

Definición de fundición a presión de bajo volumen

Las soluciones de fundición a presión de bajo volumen son beneficiosas para las industrias a pequeña escala. Con estos métodos pueden crear componentes precisos y resistentes. También reduce el coste total de producción. Puede utilizar este proceso para prototipos, productos personalizados.

Ventajas de la fabricación de bajo volumen

La fundición de bajo volumen ofrece muchas ventajas operativas a los sectores de pequeña escala. Entre ellas están la reducción de residuos, el tiempo mínimo de producción y el aumento de la personalización, como se detalla a continuación.

Reducción de costes y residuos

La verdadera ventaja de la fabricación de bajo volumen es que minimiza el desperdicio de material. Puede reducir los desechos hasta 30%. De este modo, puede evitar el exceso de inventario y los elevados costes de almacenamiento. El resultado es un importante ahorro de costes. Además, reduce los costes operativos generales sin afectar a la calidad.

Producción más rápida y flexibilidad

Los fabricantes suelen completar los pedidos en un plazo de 2 a 4 semanas, lo que permite una rápida comercialización. Los operadores le ofrecen varias opciones de desviación sin pedirle costosos retrasos. Es lo mejor para industrias que producen de 1.000 a 5.000 unidades. Por ejemplo, automoción o aeroespacial.

Control de calidad mejorado

Debe supervisar de cerca la producción de bajo volumen en cada etapa. Esta consideración garantiza la consistencia de la calidad 95%+. Además, puede probar y perfeccionar las piezas antes de aumentar la producción para minimizar el riesgo de errores costosos.

Personalización e innovación

Puede producir sus artículos con flexibilidad y añadir elementos detallados. Además, la fundición a presión de bajo volumen fomenta la innovación. Ofrece series de prueba de 100-500 unidades o diseños únicos a bajo precio. Por ejemplo, los sectores médicos pueden solicitar la producción de piezas personalizadas adaptadas a aplicaciones específicas. Los fabricantes pueden reducir el tiempo de desarrollo de estas piezas en 30-40%.

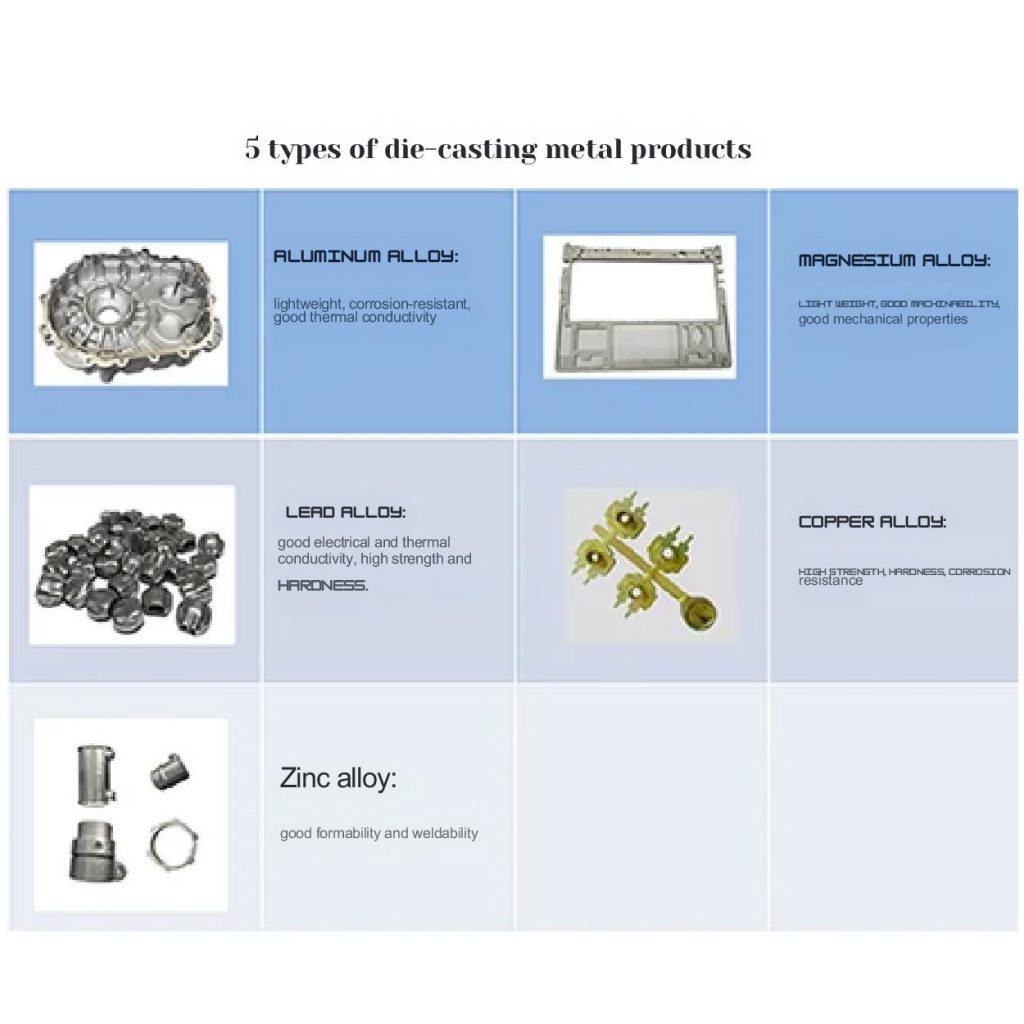

Aleaciones comunes utilizadas en la fundición a presión de bajo volumen

Materiales para troqueles

Los aceros para herramientas son habituales para fabricar matrices. El acero H13 soporta bien el calor elevado. El acero P20 es bueno para matrices grandes. El acero D2 resiste mejor el desgaste. El cromado protege la superficie de la matriz. El cobre al berilio ayuda a eliminar el calor rápidamente. La dureza del acero para troqueles debe ser de 48-52 HRC. El tratamiento térmico mejora la vida de la matriz. Un mantenimiento regular evita daños en las matrices.

Fundición inyectada de aluminio

El aluminio es la opción preferida para piezas ligeras en fundición a presión de bajo volumen. Puede utilizar la aleación A380 para fabricar piezas más resistentes. Puede soportar temperaturas extremadamente altas y resistir la flexión y la rotura.

Los componentes del A380 incluyen 8,5-11,5% de silicio, 2,5-3,5% de cobre, y también otros elementos como hierro, magnesio, etc. Por eso su punto de fusión es de 1030-1100°F (554-593°C). Esta aleación es la más adecuada para el transporte y la electrónica. Además, fundición de aluminio a presión es relativamente asequible.

Fundición inyectada de magnesio

El magnesio AZ91D proporciona la resistencia que necesitan sus piezas y mantiene el peso al mínimo. Tiene 8,5-9,5% de aluminio y 0,5-1,5% de zinc. Esta combinación mejora su capacidad para soportar tensiones y vibraciones importantes.

Con un punto de fusión de 588-627°C (1090-1160°F), el magnesio es una opción excelente. Porque con él se pueden crear diseños largos y extensos. Por ejemplo, piezas de automoción y aeroespaciales.

Fundición inyectada de zinc

Entre sus particularidades, el zinc ZA-8 puede absorber notablemente los impactos. No permite que la pieza se rompa o se deforme durante el funcionamiento. Esta aleación suele estar compuesta por aluminio 8-10% y cobre 0,5-1,5%. El resultado es un punto de fusión bastante bajo de 420°C (787°F).

Puede utilizar este material para piezas precisas y detalladas. Por ejemplo, electrónica de consumo, cerraduras y herrajes. Además, los fabricantes pueden hacer paredes finas o geometrías complejas gracias a la fiabilidad y calidad de acabado del zinc.

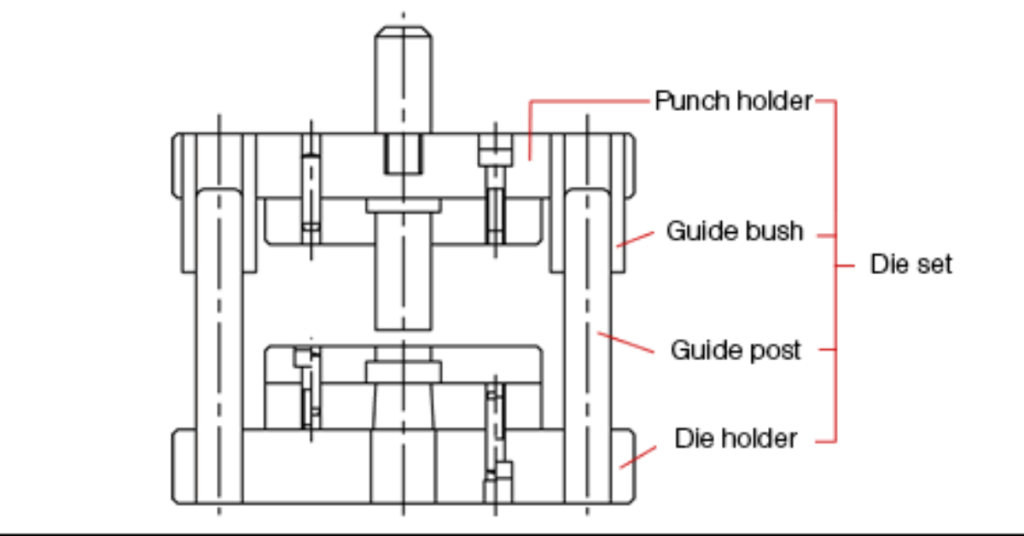

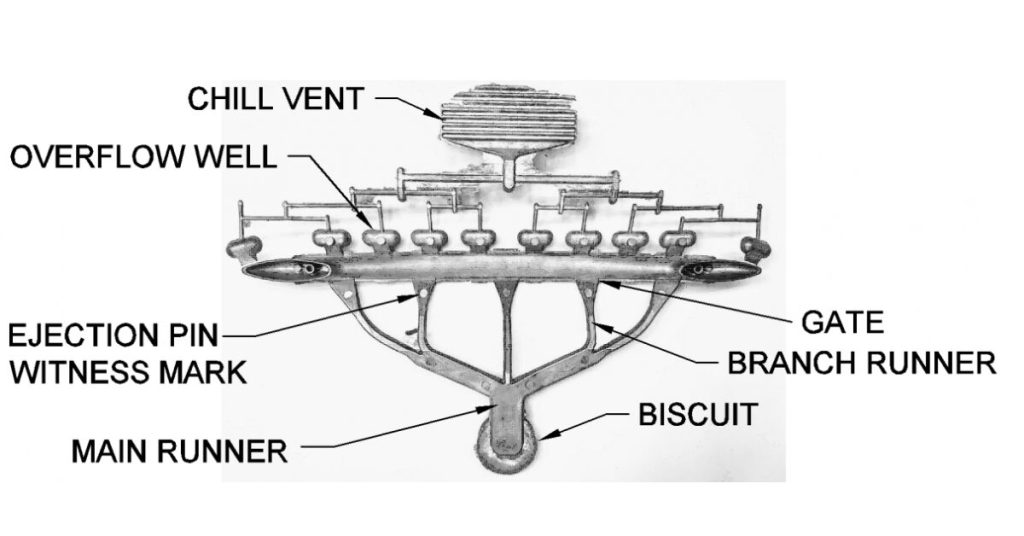

Diseño de troqueles

Las compuertas controlan cómo entra el plástico en el molde. Las compuertas en abanico sirven para piezas planas. Las compuertas de pasador son adecuadas para piezas pequeñas. Las compuertas laterales son comunes para formas básicas. El tamaño de la compuerta afecta a la presión de llenado. Las compuertas grandes se enfrían más lentamente. Las pequeñas pueden congelarse antes. Varias compuertas ayudan a llenar piezas grandes. La ubicación de las compuertas afecta a las líneas de soldadura.

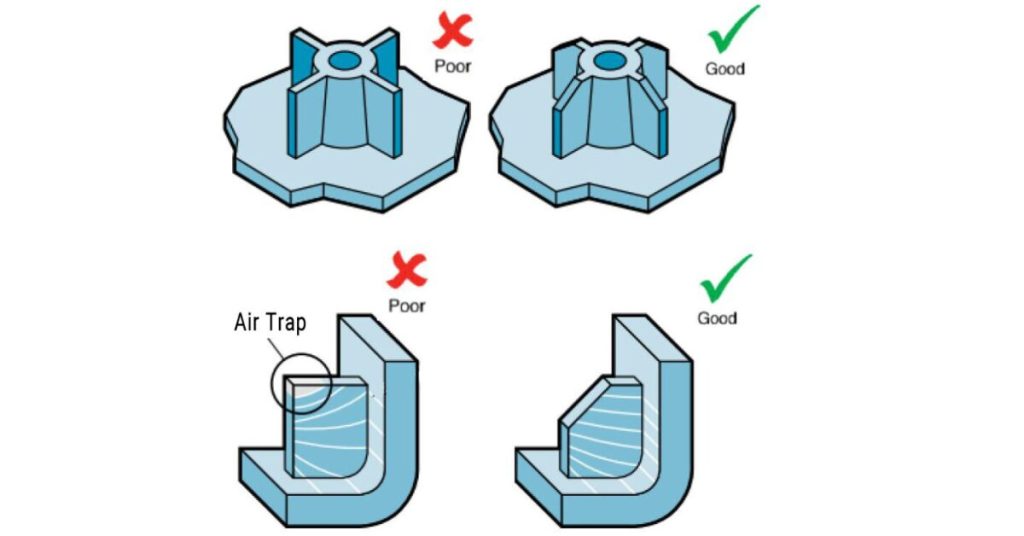

Sistema de ventilación

Los respiraderos eliminan el aire atrapado en las matrices. Una ventilación deficiente provoca quemaduras. La profundidad del orificio de ventilación suele ser de 0,025-0,076 mm. La anchura de los orificios oscila entre 3 y 6 mm. Más respiraderos ayudan a llenar más rápido. Los venteos de vacío funcionan para llenados difíciles. Los venteos de línea de separación son los más comunes. Los pasadores eyectores pueden actuar como respiraderos. Una ventilación adecuada reduce los defectos.

Canales de refrigeración

Los conductos de refrigeración controlan la temperatura de la matriz. El diámetro de los canales es de 10-14 mm. Los canales necesitan curvas suaves. El espaciado afecta a la velocidad de refrigeración. Los deflectores dirigen el flujo de agua. Los tubos de burbujeo enfrían las secciones profundas. Los sensores de temperatura controlan la refrigeración. El enfriamiento uniforme evita el alabeo. La disposición de la refrigeración se adapta a la forma de la pieza.

| Propiedad | Unidad | Aluminio A380 | Aluminio ADC12 | Magnesio AZ91D | Zinc ZA-8 |

| Resistencia a la tracción | MPa (ksi) | 310-330 (45-48) | 280-300 (40-44) | 230-260 (33-38) | 300-330 (44-48) |

| Límite elástico | MPa (ksi) | 160-170 (23-25) | 140-160 (20-23) | 160-170 (23-25) | 240-270 (35-39) |

| Alargamiento | % | 3-3.5 | 2-3 | 3-5 | 7-10 |

| Dureza (Brinell) | HB | 80-90 | 75-85 | 60-70 | 100-120 |

Técnicas de fundición a presión de bajo volumen

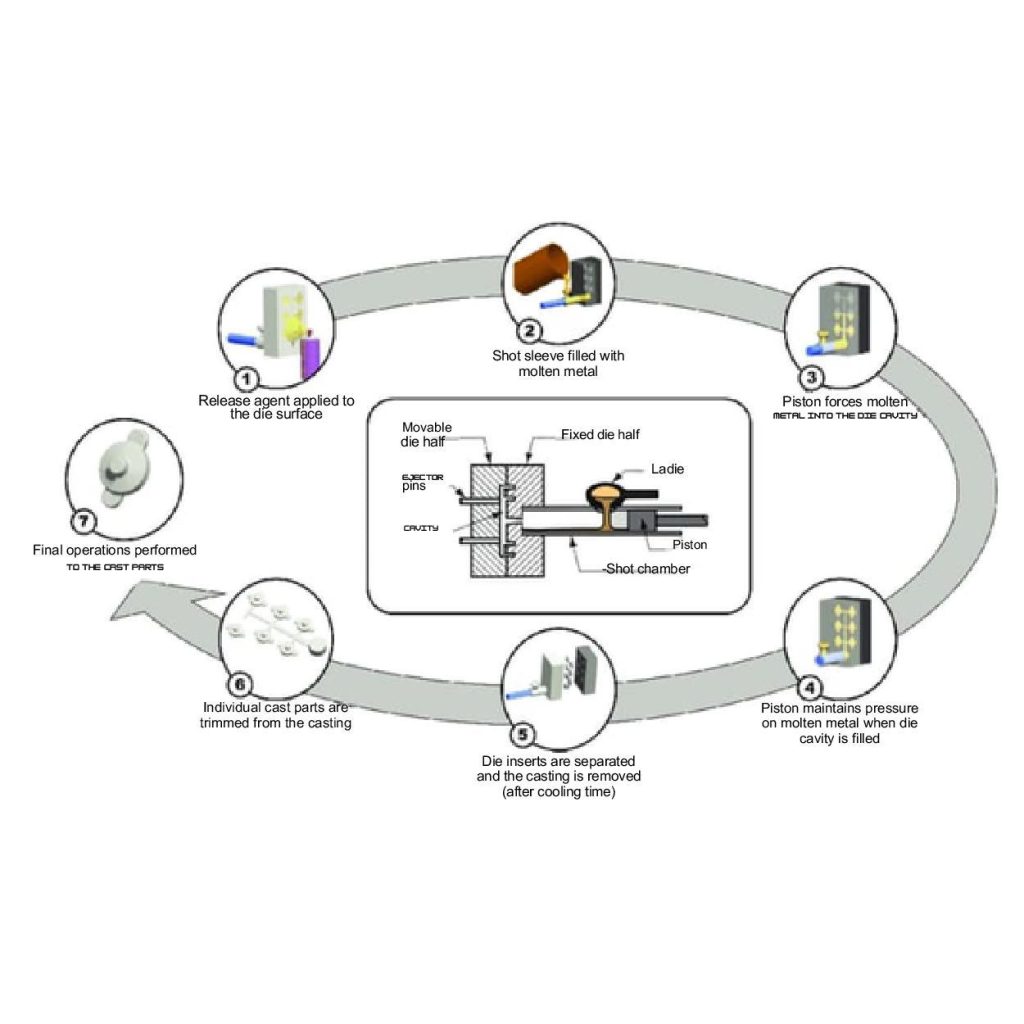

1. Fundición a alta presión

Durante la fundición a alta presión, los fundidores vierten material fundido (Al, Zn o Mg) en la cavidad de la matriz. Aplican una presión elevada (entre 10.000 y 15.000 psi) para introducir el metal fundido en el molde.

Puede conseguir unidades de producción de hasta 5000 por tirada incluso para piezas complejas e intrincadas. La fundición a alta presión suele ser adecuada para las industrias de automoción y electrónica. Añade exactitud en las piezas y velocidad crítica.

Velocidad de inyección

La velocidad de inyección controla la forma en que el plástico llena el molde. Las velocidades normales oscilan entre 20 y 150 mm/s. Las velocidades más altas reducen el espesor del plástico. Esto ayuda a rellenar paredes finas de menos de 1 mm. Las velocidades muy altas pueden quemar el material. Las piezas gruesas necesitan velocidades más lentas, de 20-50 mm/s. Así se evitan los defectos. Las máquinas modernas utilizan diferentes velocidades durante el llenado. Los problemas habituales derivados de una velocidad incorrecta son los disparos cortos y las marcas de quemaduras.

Temperatura de la matriz

La temperatura de la matriz afecta a la fluidez del plástico. La mayoría de los polímeros se procesan entre 180-300°C. La matriz tiene zonas de temperatura separadas. El bebedero se calienta entre 10 y 15 ºC más que la cavidad. Las temperaturas más altas mejoran el acabado superficial. Las temperaturas más bajas reducen el tiempo de ciclo. La temperatura debe mantenerse dentro de los 5°C del objetivo. Los canales calientes necesitan un control aún más estricto en un rango de 2°C. Esto garantiza la calidad de las piezas.

Tasa de enfriamiento

La velocidad de enfriamiento determina la calidad final de la pieza. La mayoría de las piezas se enfrían entre 5 y 30 segundos. Los canales de agua permanecen a 10-40°C. El enfriamiento rápido produce piezas amorfas. El enfriamiento lento crea cristales en el plástico. Esto afecta al grado de contracción de la pieza. Los plásticos que forman cristales necesitan un enfriamiento controlado. El flujo de agua debe ser turbulento para un buen enfriamiento. El número de Reynolds debe ser superior a 4000. Esto proporciona la mejor transferencia de calor.

2. Fundición a baja presión

La fundición a baja presión le ayuda a crear piezas resistentes y de calidad constante. Los fabricantes utilizan una presión de aire de 5-15 psi para llenar los moldes con materiales fundidos como Al, Cu y Zn.

Idealmente, puede producir componentes de complejidad media (ruedas y piezas estructurales) en cantidades de 500-2.000 unidades por tirada.

3. Fundición por gravedad

Debe saber que la fundición por gravedad utiliza la gravedad de la Tierra (9,8 m/s²) para cargar metal fundido (Al, Cu y Zn) en los moldes. Puede ahorrar 20-30% en comparación con otros métodos. Esto se debe a su equipamiento más sencillo y a su menor consumo de energía.

Utilizando el proceso por gravedad, los fabricantes pueden producir de 500 a 1.000 piezas por tirada. Sin embargo, no siempre es el preferido. Debido a sus índices de producción más lentos y a la complejidad limitada de las piezas.

4. Squeeze Casting

El fabricante combina el proceso de fundición y el de forja para obtener piezas densas y de gran resistencia. Por ejemplo, piezas de suspensión en automoción y aeroespacial. Esta técnica recibe el nombre de fundición por compresión.

Se vierte metal fundido en un molde a alta presión (hasta 15.000 psi). Tras inyectar el material (Al, Mg y Cu), se aplica una fuerza de forja (hasta 50 toneladas). Esta fuerza da la densidad en piezas con formas perfiladas.

La fundición a presión permite a los fabricantes producir entre 1.000 y 3.000 unidades por tirada. Además, se requiere un control preciso de la temperatura (1.000-1.200 °F o 538-649 °C) y del tiempo de ciclo (30-60 segundos) para producir estas piezas de alta calidad.

5. Utillaje rápido

Puede acelerar su ciclo de producción acortado utilizando métodos de utillaje rápido. Esto se debe a que los fabricantes utilizan la fabricación rápida de moldes en esta técnica.

Esta fabricación implica pasos de impresión 3D o mecanizado para hacer un molde de perfil de producto en tan solo unas horas.

Con esta técnica se pueden obtener menos de 1.000 unidades de cantidad utilizando materiales como Al, Cu o Zn.

Prototipos con fundición a presión de bajo volumen

Papel de la creación rápida de prototipos

Ahora puede averiguar las áreas de error reales y probar los diseños antes de la producción en serie con la creación rápida de prototipos. Durante este proceso, el fabricante utiliza prototipos fundidos a presión para identificar fallos y mejorar su funcionamiento.

Necesita entre 1 y 2 semanas para crear piezas con el prototipado. Además, puede utilizar esta técnica para obtener muestras precisas de aplicaciones de automoción y aeroespaciales. Además, las industrias se benefician de diseños mejorados y costes reducidos gracias a 20% a 30%.

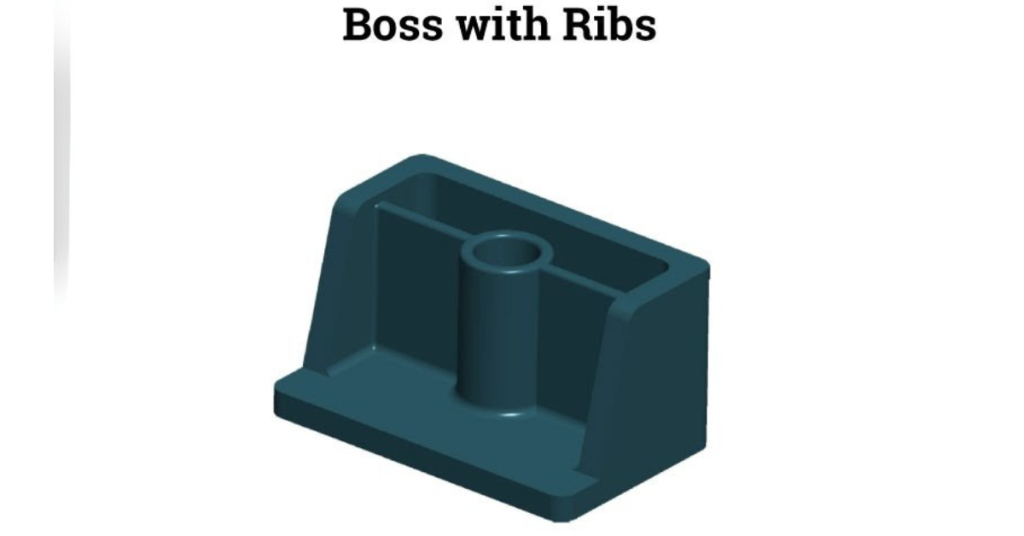

Diseño de costillas

Las nervaduras añaden resistencia a las piezas de plástico. El grosor de las nervaduras es 50-75% del grosor de la pared. La altura máxima de las nervaduras es 3 veces el grosor de la pared. Las nervaduras gruesas provocan marcas de hundimiento. La base gradual de las nervaduras evita tensiones. El espacio entre nervios debe ser de 2 a 3 veces el grosor de la pared. El ángulo de inclinación de las nervaduras es de 1-2 grados. Las esquinas redondeadas reducen la tensión. Las costillas paralelas funcionan mejor que las cruzadas.

Diseño jefe

Los salientes soportan tornillos y pasadores. El diámetro del saliente coincide con el tamaño del tornillo. El espesor de la pared es 60% de la pared nominal. La perforación reduce las marcas de hundimiento. Las nervaduras de soporte ayudan a los salientes altos. La altura del saliente no debe superar 2,5 veces el diámetro. El ángulo de inclinación debe ser de 0,5-1 grados. Los refuerzos soportan cargas pesadas. El radio de la base evita tensiones.

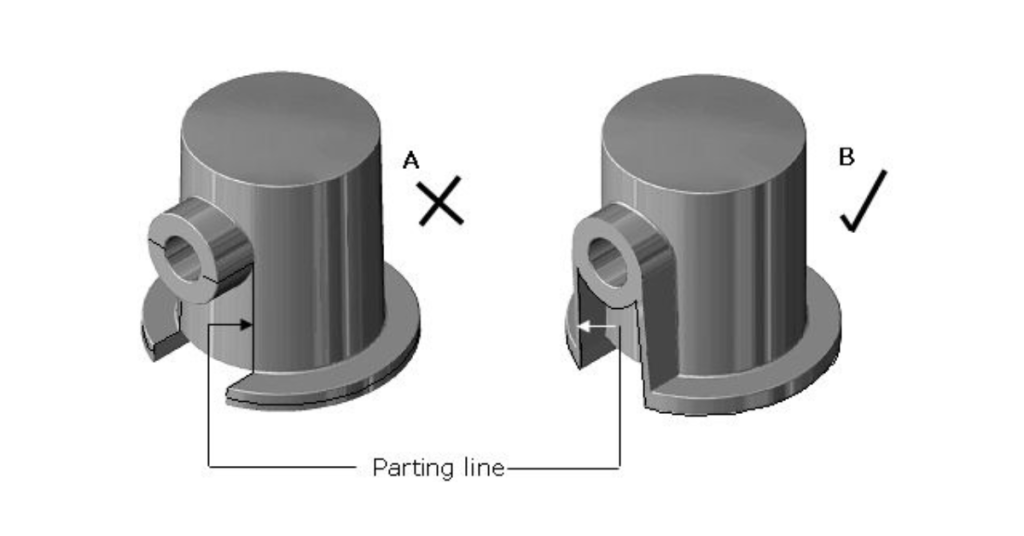

Línea de separación

La línea de separación divide las mitades del molde. Una buena colocación favorece la expulsión de la pieza. Las líneas de apertura rectas son más sencillas. Las formas complejas necesitan una separación escalonada. La línea debe ocultar los defectos visuales. Las rebabas se producen en la línea de apertura. Los bordes afilados requieren un cuidado especial. Una ventilación adecuada requiere espacios en la línea de apertura. Las líneas testigo aparecen en la pieza final.

Tolerancias

La tolerancia estándar es de ±0,2 mm por cada 25 mm. Las zonas estrechas pueden alcanzar ±0,05 mm. El grosor de la pared varía en ±10%. La planitud depende del tamaño de la pieza. Los ángulos de inclinación necesitan un mínimo de 0,5-1 grados. La tolerancia del diámetro del agujero es de ±0,1 mm. La tolerancia de la rosca es de clase 2H/2G. Las características cercanas a las puertas tienen menos tolerancia. El alabeo afecta a la tolerancia final.

Integración de la impresión 3D

La impresión 3D es una tecnología moderna. Le permite manipular patrones multifacéticos, incluidas estructuras reticulares y paredes finas, en un plazo de 2 a 5 días. Con esta avanzada herramienta, puede reducir realmente el plazo de entrega entre 50% y 70%.

Además, le ayuda a ajustar el grosor de las paredes (incluso de 0,5 mm a 2 mm) o las formas complejas. Así pues, esta flexibilidad facilita la creación rápida de prototipos para sectores como la automoción, la electrónica y la medicina.

Industrias que se benefician de la fundición a presión de bajo volumen

Sector del automóvil

Las soluciones de fundición a presión de bajo volumen ofrecen opciones rentables para series pequeñas de peso mínimo. Con ellas, puede crear eficazmente carcasas de compresores, carcasas de filtros, cuerpos de válvulas y carcasas de direcciones asistidas.

Además, proporciona predicciones claras de la funcionalidad de las piezas. Puede probar y perfeccionar los diseños antes de la producción a gran escala. Por lo tanto, reduce el uso de material hasta 30%.

Aplicaciones aeroespaciales

Los fabricantes garantizan una calidad constante para las piezas aeroespaciales. Por ejemplo, cajas de engranajes y carcasas de motores. Estas piezas suelen demandarse en lotes pequeños.

Las soluciones de fundición a presión de bajo volumen ahorran aquí alrededor de 20% en el uso de material. Además, esta técnica cumple las estrictas normas del sector.

Electrónica de consumo

Puede hacer que los componentes de consumo sean más precisos con un proceso de fundición a presión de bajo volumen. Le permite diseñar piezas intensamente detalladas con facilidad.

Por ejemplo, carcasas de LED, carcasas de farolas, carcasas de lámparas de césped y luminarias de interior. Además, este proceso puede reducir los plazos de entrega hasta en 40% para una rápida entrada en el mercado.

Fundición inyectada de bajo volumen frente a fundición inyectada de alto volumen

Principales diferencias

- Si se trata de pequeñas series de 5000 unidades o menos, la fundición a presión de bajo volumen cuesta 15-30% menos. Pero a veces el utillaje inicial puede seguir siendo significativo. En cambio, los fabricantes necesitan utillaje inicial para 10.000 unidades o más. Ese coste suele rondar entre $20.000 y $50.000.

- Los fabricantes suelen necesitar de 2 a 4 semanas en montajes de bajo volumen, pero para grandes volúmenes pueden necesitar de 8 a 12 semanas.

- Además, se necesitan menos operarios (de 5 a 10) en montajes pequeños en comparación con los grandes. Asimismo, este proceso reduce la complejidad del utillaje en 25-40% y proporciona una mayor versatilidad.

Factores para elegir soluciones de bajo volumen

Debe disponer de $5.000 a $15.000 para invertir en fundición a presión de bajo volumen como empresa incipiente. Este presupuesto es suficiente para el utillaje y la fabricación de hasta 5.000 unidades.

Esta configuración también incluye otros parámetros, como moldes de troquel ($3.000-$7.000), hornos de fusión ($2.000-$5.000) y herramientas de acabado ($1.000-$3.000).

En cuanto a sus costes de mantenimiento, pueden rondar los $500 al año. Además, si incorporas procedimientos de prueba y refinado, puedes ahorrar costes de material.

A muchas startups les preocupa el fracaso del mercado. Por eso, después de probar sus diseños en el mercado, pueden reutilizar los moldes o alterar los diseños. Esta es la mejor sugerencia para garantizar un riesgo y una utilización de recursos mínimos.

Capacidad de fundición a presión de bajo volumen

Mecanizado CNC de precisión

La integración del CNC en piezas de fundición a presión de bajo volumen perfecciona sus prestaciones. Puede añadir un nivel avanzado de detalle con una tolerancia ajustada de hasta ±0,01 mm y acabados lisos Ra 0,4-1,6 μm. Cuanto más se esfuerce en la producción, más reducirá el material, que puede llegar a 15%.

Contratos de montaje y acabado de superficies

El ensamblaje por contrato y el acabado superficial añaden características notables a la pieza fundida. Por ejemplo, el revestimiento y anodizado de las piezas aumenta su vida útil y reduce el desgaste hasta 30%. Los demás pasos incluyen soldadura, ensamblaje, chapado, mecanizado y rectificado.

Soluciones integrales de fabricación

La fundición a presión de bajo volumen ofrece soluciones de fabricación integrales. Porque en este servicio se combinan las ofertas de fundición, mecanizado y acabado. También es una opción más barata en diversos sectores.

Conclusión

Las soluciones de fundición a presión de bajo volumen son beneficiosas, especialmente para las empresas de nueva creación. Buscan opciones rentables y precisas. Esta tecnología es compatible con diversas industrias, que pueden ser la automoción, la aeroespacial y la electrónica de consumo.

Además, la fundición a presión de bajo volumen le ayuda a crear componentes de alta calidad, prototipos rápidos y versatilidad en el diseño. También le permite comprobar sus piezas concretas en el mercado como muestra invirtiendo menos cantidades en comparación con grandes volúmenes.

0 comentarios