Acerca de la modificación del vehículo y la adición de utilidad, el término soportes de baca personalizados se ha convertido en común en los grupos de entusiastas del aire libre, overlanders, y los gestores de flotas comerciales como un accesorio que no pueden prescindir. Estos soportes forman el punto de conexión estructural del techo de un vehículo con cualquier cosa que se monte en él: cestas de carga, tiendas de campaña, paneles solares o bidones. El mundo real exige que los soportes de baca sean capaces de soportar cargas tanto estáticas como dinámicas, ya sea preparando un 4×4 para una ruta o simplemente por la necesidad de transportar más carga en un vehículo de uso diario.

Los soportes para baca de coche están disponibles en una amplia variedad de tipos, empezando por los de ajuste universal, hasta los específicos de una marca y modelo de vehículo. Todos ellos tienen la forma adecuada para encajar perfectamente, soportar el peso de la carga y exponerlos a los elementos. Los soportes de baca personalizados resultan ser la solución ideal para las personas que necesitan los soportes que son más fuertes o la adaptación específica del vehículo. Pueden colocarse con precisión, soportar mayores cargas y equiparse con elementos especiales.

El siguiente artículo se adentra en la ingeniería de materiales y diseño a nivel de ensayos de fatiga y estudios de casos reales.

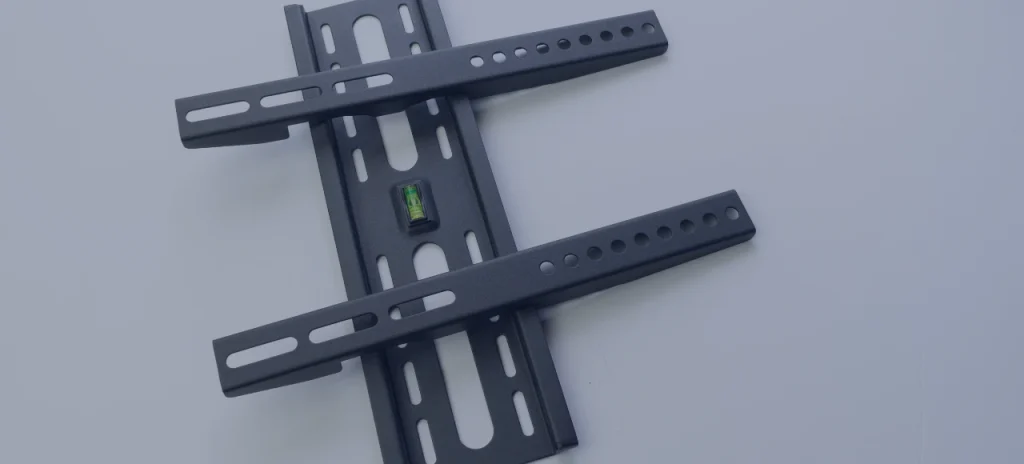

Soportes para baca

Los soportes de baca son elementos de soporte estructural utilizados para montar bacas, cestas y accesorios en el techo de un vehículo. Los sistemas de soporte de carga se construyen sobre estos soportes, lo que los hace muy útiles en el transporte de carga, el overlanding y el uso industrial. En cuanto a la cuestión de montar una furgoneta utilitaria o incluso de idear un sistema 4×4 a medida, el tipo de soporte y el material son muy preocupantes.

Divisiones prácticas y uso

1. Soportes personalizados OEM

Los soportes del fabricante de equipos originales (OEM) son soportes específicos para cada vehículo. Son convenientes y, en la mayoría de los casos, no lo suficientemente potente o no lo suficientemente versátil como para ser utilizado en un trabajo más serio. Por otro lado, los soportes de baca personalizados se fabrican teniendo en cuenta algunas aplicaciones, y uno puede sentirse libre de cambiar el tamaño, el grado de material y el método de fijación también.

2. Soportes para baca de coche Casos de uso

Los soportes de baca para coches son de uso ligero a medio y comprenden tiendas de techo, portabicicletas y cajas utilitarias. El nivel de personalización en este caso se centrará en la distribución del peso, la aerodinámica, y la personalización se puede instalar fácilmente sin doblar la estructura del vehículo.

Material utilizado y propiedades mecánicas

El diseño de los soportes de baca personalizados y de los soportes de baca para automóviles depende en gran medida de la elección del material utilizado. El material utilizado también determina la resistencia del soporte, pero el peso, la resistencia a la corrosión, la vida útil a la fatiga y el rendimiento bajo diferentes cargas térmicas y mecánicas dependen del material.

Los materiales más utilizados, sus propiedades mecánicas y su idoneidad para la aplicación son los siguientes.

1. Aleación de aluminio 6061-T6

La aleación preferida para fabricar los soportes de baca es la aleación de aluminio 6061-T6, ya que es muy resistente pero ligera, no corrosiva y puede mecanizarse o soldarse.

Propiedades mecánicas:

- Límite elástico: 276 MPa

- Resistencia última a la tracción (UTS): 310 MPa

- Límite de fatiga (tensión inversa): ~96 MPa

- Módulo elástico: 68,9 giga pascales

- Resistencia al cizallamiento: 207 MPa

- Densidad: 2,70 g/cm 3

- Punto de fusión: ~582-652 o C

- Conductividad térmica 167 W/m K

- Temperatura de funcionamiento: -200 °C a 150 °C

Ventajas

- Ligereza: una resistencia sorprendente con un aumento insignificante de la masa

- Los bordes pueden ser anodizados o con recubrimiento de polvo.

- El temple T6 tiene una resistencia posterior al mecanizado [respuesta].

Limitaciones:

- Poco sensible a la corrosión bajo tensión en entornos ricos en cloruros (por ejemplo, marinos).

Aplicaciones:

Y se utilizó en aplicaciones todoterreno y todo terreno en las que los soportes de baca se considerarían hechos a medida, pero tendrían que soportar cargas dinámicas de hasta 120 kg y más de 500.000 ciclos de fatiga por vibración sin deformación permanente (plasticidad).

2. Acero inoxidable (304/316)

Las aplicaciones del acero inoxidable en las que la rigidez y la resistencia a la corrosión son más importantes que el peso se encuentran en los soportes de baca para automóviles. Los más comunes son los grados 304 y 316.

Propiedades mecánicas (304):

- Límite elástico: -215MPa

- UTS 505-585 MPa

- Rotura por alargamiento: 40%.

- Densidad: 7,9 g/cm 3

- temperatura de funcionamiento: de -196C a 870C

- Expansión térmica: 17,2 μm/m C grados.

- Resistencia a la corrosión: muy buena, especialmente en atmósferas urbanas e industriales

El grado 316 se emplea normalmente en un entorno rico en cloruros, ya que contiene molibdeno adicional, que proporciona al material una resistencia superior.

Ventajas:

- Resistente a la oxidación, la lluvia, los rayos UV y la niebla salina

- Alta resistencia a la tracción y a la fatiga, cargas estáticas y dinámicas.

También se puede utilizar en aplicaciones de alta resistencia, en las que el peso de la carga que deben soportar los soportes de la baca del coche debe ser superior a 150 kg.

Limitaciones:

- Más denso que el aluminio ( aprox. 3 veces).

- máquinas y soldaduras más particularmente;

- Acero dulce (acero al carbono laminado en frío, A36 o equivalente)

Acero dulce

El acero dulce es muy común en estructuras de bajo coste en las que se requiere resistencia y no requieren una larga vida útil sin ningún otro revestimiento, como los soportes de las bacas de los coches.

Propiedades mecánicas:

- Límite elástico: unos 250 MPa

- UTS: ~370 MPa

- Límite de fatiga (Est): ~100 MPa

- Densidad: 7,85 g/cm 3

- Dureza Brinell: 120 -180

- Conductividad térmica 43 W/m K

- Temperatura de fusión: -1540-1425 o °C.

Ventajas:

- Barato como medida temporal o provisional.

- Alta maquinabilidad

- Ménsulas reforzadas con ladrillos, bajo un número limitado de ciclos de tensión

Limitaciones:

- Necesita ser pintado, galvanizado o recubierto de polvo; está listo para oxidarse

- Poca resistencia a la fatiga en comparación con el aluminio y el acero inoxidable

Caso práctico:

Aplicación en sistemas de vehículos de flota o remolques utilitarios en los que los soportes de baca se fabrican en serie y, a continuación, se recubren con pintura en polvo de base epoxi con 500 horas o más de resistencia a la niebla salina (norma ASTM B117).

3. Materiales compuestos (polímeros reforzados con fibra de carbono - CFRP)

Los soportes de baca personalizados de CFRP se fabrican ocasionalmente en usos de gama alta, aunque en volúmenes bajos, y principalmente en deportes de motor, o en usos de peso extremo.

Propiedades:

- Resistencia a la tracción: ~600-1200 MPa

- Densidad: 1,6 g/cm 3

- Fatiga malsana: enorme

- Estabilidad térmica: Hasta 150 o C dependiendo de la matriz de resina,

- Resistencia a la corrosión: Muy buena

Ventajas:

- Ultraligero

- Se pueden moldear formas aerodinámicas individuales

Limitaciones:

- Muy caro

- Casos que carecen de sutileza

- Y una rosca, sin insertos, no sería una buena perspectiva

Tabla comparativa de materiales

| Propiedad | Aluminio 6061-T6 | Acero inoxidable 304 | Acero dulce | CFRP |

| Límite elástico (MPa) | 276 | 215 | 250 | 600+ |

| UTS (MPa) | 310 | 585 | 370 | 1200 |

| Densidad (g/cm³) | 2.70 | 7.9 | 7.85 | 1.6 |

| Resistencia a la corrosión | Moderado | Excelente | Bajo | Excelente |

| Límite térmico (°C) | 150 | 870 | 500+ | ~150 |

| Resistencia a la fatiga | Moderado | Alta | Bajo | Muy alta |

| Maquinabilidad | Excelente | Moderado | Alta | Bajo |

Selección de materiales

El material de las barras portaequipajes debe seleccionarse teniendo en cuenta los requisitos estructurales, el entorno, la capacidad de carga y el coste.

- El aluminio 6061-T6 con recubrimiento de polvo ofrece un buen equilibrio entre solidez y resistencia a la corrosión.

- Cuando se requiera que el vehículo esté expuesto a la humedad o a productos químicos, como en el caso de vehículos costeros o vehículos industriales, sería deseable que fuera de acero inoxidable.

- El acero dulce puede ser satisfactorio en usos temporales o cubiertos, pero debe contar con cierta protección contra la corrosión.

- El CFRP es un material exótico, pero no de uso generalizado, debido a su coste y a los problemas de fijación.

Los ingenieros y fabricantes también deben tener en cuenta otros factores, como la termoexpansión, el cambio de la precarga del perno con el calor y la concentración de tensiones en los codos y orificios, que influyen en la fiabilidad a largo plazo bajo ciclos de carga repetidos.

Proceso de fabricación de soportes de baca

La tecnología de fabricación de soportes de baca es un proceso de trabajo complejo, y requiere la coordinación de la conformación precisa del material, la unión, el acabado de la superficie y la inspección. Tanto en las escuadras de baca personalizadas como en las escuadras de baca para automóviles, las dimensiones, la integridad mecánica y la resistencia a la corrosión son de vital importancia. Las principales etapas del proceso de producción de principio a fin son las siguientes.

1. Diseño CAD, análisis de ingeniería

Antes de que el soporte se fabrique en el mundo real, un ingeniero lo modelará en uno de los programas de software CAD (diseño asistido por ordenador), como Solid Works, Auto CAD o Fusion 360. Este modelo contiene las ubicaciones de los orificios de fijación, las líneas de pliegue y las ubicaciones de montaje. Este modelo contiene las ubicaciones de los orificios de fijación, las líneas de pliegue y las ubicaciones de montaje. El análisis por elementos finitos (FEA) se lleva a cabo normalmente para realizar la simulación del comportamiento del soporte con respecto a las cargas estáticas y dinámicas. En los casos en que se trata de soportes de baca personalizados, el AEF puede utilizarse para descubrir puntos de concentración de tensiones que, de otro modo, no se habrían resuelto hasta el momento en que se optimiza el grosor del material o se refuerza la pieza.

Los siguientes parámetros de diseño son importantes:

- Tolerancia y radio de curvatura (1-2 veces el grosor normal del material).

- Tolerancia del orificio ( +-0,1 mm)

- Distancia entre taladros de centro a centro (por ejemplo, 100 mm x 50 mm)

- Radio de curvatura mínimo (de 20 a 30 grados para evitar grietas)

2. Materiales - Corte por láser o chorro de agua

Una vez acordado el diseño, la chapa en bruto se corta con cortadoras láser CNC de alta precisión o máquinas de chorro de agua. Estos procedimientos proporcionan una precisión dimensional y un acabado de bordes extraordinarios.

- Corte por láser: Un servoláser se centra en CO2 o en un láser de fibra (~336 kW) para cortar metales de hasta 10 mm de grosor.

- Corte por chorro de agua: El corte por chorro de agua consiste en utilizar agua a alta presión (~60.000 psi) y una mezcla de partículas abrasivas para realizar un corte sin calor.

El corte por láser es deseado porque puede cortar en poco tiempo acero dulce o acero inoxidable, denominados soportes de baca para automóvil. Sin embargo, el corte por chorro de agua de aluminio para soportes de baca personalizados no implica alabeo ni microfisuras, ligados al calor.

- Tolerancia común: +/- 0,05 mm

- Grosor de la chapa 3 mm (normal), 4 6 mm en aplicaciones pesadas

3. Plegado y conformado CNC

A continuación, las chapas se prensan para darles forma mediante prensas plegadoras hidráulicas o servoeléctricas. El plegado CNC se asocia a una gran repetibilidad y pequeñas tolerancias angulares, que son reducidas.

- Fuerza de prensa: Varía en función del material: 60 toneladas en acero inoxidable de 4 mm.

- Tolerancia del ángulo de curvatura: +0,5 -0,5 grados

- Compensación por resorte: Se determina en función de las propiedades del material

- Radio de curvatura: debe ser como mínimo 1,5 veces el grosor del material para evitar que se agriete.

Los soportes de baca personalizados pueden tener formas complejas como la forma de Z o la forma de C, con muchas curvas en ellos, que sólo se puede asegurar que sean consistentes con el plegado CNC.

4. Soldadura y unión

Cuando se requiere más de una pieza, por ejemplo, soportes de baca personalizados de varios componentes, debe recurrirse a la soldadura. La mayoría de los procesos de soldadura utilizados son:

- Soldadura MIG (gas inerte metálico): El acero dulce puede soldarse; el gas de protección es CO 2 o Ar/CO 2 a 2030 CFH.

- Soldadura TIG (gas inerte de tungsteno): Es la mejor opción cuando se trabaja con aluminio y acero inoxidable; se utiliza argón puro.

- Soldadura por puntos: Aplicado a soportes de acero de calibre fino, en tiradas de producción de gran volumen para fabricar soportes de baca de automóvil.

En el aluminio, en particular, es interesante la gestión de la zona afectada por el calor (HAZ) para evitar el alabeo. Los cordones de soldadura rectificados se rectifican después de la soldadura para suavizar los bordes afilados y los elevadores de tensión, con el fin de hacerlos seguros y libres de fatiga.

El examen post-soldadura normal incluirá:

- La porosidad o los socavones se investigan mediante inspección visual.

- Pruebas de grietas superficiales - Pruebas de líquidos penetrantes.

- Comprobación del par de rosca o remache, incrustado

- Revestimiento y acabado de superficies

Los tratamientos superficiales se aplican tras el conformado y la soldadura para mejorar la resistencia a la corrosión, el aspecto y la vida útil. Es un buen paso, especialmente con los soportes de baca de coche, que son artículos de exterior.

5. Aplicaciones populares de revestimiento

- Recubrimiento en polvo: Se trata de un revestimiento seco aplicado electrostáticamente, que se cura a 180 200 o C en el intervalo de 2030 min. Es muy resistente a los rayos UV y a la sal.

- Anodizado: Mediante un proceso denominado anodizado, se puede crear un revestimiento de óxido duro y resistente al desgaste sobre el aluminio.

- Galvanizado en caliente: Los componentes se añaden a una cuba de zinc fundido (~450 o C), que ofrece al acero una resistencia a la corrosión de tipo sacrificial.

- E-recubrimiento: Deposita una capa lisa de imprimación sobre los próximos productos de pintura.

- El peso medio del revestimiento es de 60 -100 micras. Las piezas bien recubiertas tienen más de 500-1000 horas de protección en niebla salina (ASTM B117).

- Taladrado, roscado y preparación del montaje: Preparación del montaje con taladro y terraja.

- Los orificios que se van a montar se pueden cortar ahora, o puede que haya que mecanizarlos más tarde para que encajen bien en el soporte. Las tuercas remachables o los insertos roscados de tuercas soldadas son habituales cuando se montan accesorios atornillados.

- Tamaño de los agujeros: Los orificios más comunes son M6 (6,5 mm), M8 (8,5 mm) o M10 (10,5 mm).

- Insertos roscados Par de apriete: Inserto de acero M8 a 25 Nm

- Plantillas de montaje: Las plantillas de montaje se utilizan en la producción en serie para sujetar elementos como alineaciones y ajustes.

- Los soportes de baca personalizados también pueden enviarse con juntas de goma, espaciadores o almohadillas antivibración ya instalados antes de ser embalados definitivamente.

6. Pruebas de carga e inspección de calidad

Cada lote de soportes se somete a un control de calidad antes de su envío. Los soportes de baca personalizados son para cargas elevadas, por lo que deben someterse a pruebas de carga.

- Verificación dimensional: Se utilizan calibradores, calibres y escáneres láser 3D

- Pruebas de carga: Soportes cargados 1,5-2 veces la carga nominal (es decir, 300 kg estáticos)

- Ensayos de fatiga cíclica: Imita 1 millón de ciclos de vibración con sistemas de prueba servohidráulicos.

- Ciclado térmico: Los componentes se calientan y enfrían entre +85 °C y -40 °C para determinar el comportamiento del material en estas condiciones.

Sólo cuando los soportes para baca de coche hayan superado todas las pruebas podrán comercializarse.

7. Envasado y trazabilidad

Los soportes finales se limpian, etiquetan y rellenan con espuma o separadores de plástico para evitar dañar las superficies. Cada unidad o lote se etiqueta con:

- Número de lote

- Calidad del material

- Tipo de revestimiento

- Fecha de fabricación

En el caso de los soportes de baca personalizados, cuando se utilizan en una flota de trabajo o en una licitación gubernamental, se suministra documentación completa de trazabilidad, con certificados de laminación, registros de soldaduras e informes de inspección de revestimientos.

Simulación de estrés y pruebas de carga

Pruebas de carga estática

Los soportes aceptan cargas estáticas verticales de 150 a 300 kg por punto de montaje. El banco de pruebas cargará en pasos de 10 kg, y la deflexión se leerá en cada paso con medidores digitales de desplazamiento.

Pruebas dinámicas de vibración y fatiga

Las pruebas dinámicas se realizan en los soportes de baca Custom con 1 millón de ciclos a 2 -5 Hz para reproducir las condiciones reales de conducción todoterreno.

- Ciclo de vida: Debe resistir 1 millón de ciclos sin grietas visibles por fatiga.

- Factor de seguridad de fatiga: 1,5x -2x la carga de trabajo prevista

Pruebas térmicas

Para probar los soportes contra los cambios climáticos severos, los soportes se someten a ciclos de 24 horas en cámaras que oscilan entre -440 grados C y 85 grados C. La prueba controla la expansión del material y la retención del par de apriete de los pernos.

Consideraciones sobre el diseño de los soportes de techo

El diseño conceptual de los soportes de baca plantea varias cuestiones importantes sobre la carga estructural, el comportamiento de los materiales y la integración en el vehículo. Tanto los soportes de baca personalizados como los soportes de baca para coches deben ser capaces de hacer frente a las tensiones del mundo real sin fallar, y también deben poder encajar en distintos tipos de techos.

Capacidad de carga y capacidad de peso

Los soportes deben poder soportar peso estático, como equipaje o carga, y suelen pesar entre 50 y 150 kg. Las fuerzas dinámicas se magnifican cuando el coche está en movimiento; esto se debe a la aceleración, el frenado y las curvas. Los pesos dinámicos pueden ser el doble o incluso el triple del peso estático. Los soportes deben poder soportar cargas de impacto hasta cinco veces superiores a la capacidad nominal en condiciones de conducción duras. Esto es especialmente imperativo en el caso de los soportes de baca personalizados, ya que suelen personalizarse para que sean todoterreno o comerciales. En el diseño, los ingenieros suelen utilizar un factor de seguridad de 2,0 o superior.

Optimización de la forma y el grosor de los materiales

La resistencia y la rigidez dependen del grosor del material. En el caso del acero, 4-6 mm es típico. En el caso del aluminio, 2 -3 mm es habitual para ahorrar peso. Las formas moldeadas, como los perfiles en C o los soportes en Z, se emplean con frecuencia en los soportes de baca personalizados para añadir rigidez sin aumentar el volumen. Los diseños en caja añaden más resistencia a la flexión y la torsión. La optimización de la geometría y la distribución de esfuerzos se lleva a cabo con ayuda del software de análisis de elementos finitos. Este método se aplica a los soportes de baca para automóviles y, en particular, a la producción en serie.

Alineación del montaje y ajuste del vehículo

- El ajuste es lo importante: Los soportes de baca deben adaptarse al patrón de tornillos de fábrica, a la distancia entre raíles o a los puntos duros del techo del vehículo. Se requieren orificios precisos con una tolerancia de +/- 0,1 mm.

- Soportes de baca personalizados: A menudo se necesitan modelos CAD personalizados para trazar las curvas del tejado. El contacto correcto evitará ruidos y mejorará la transferencia de cargas.

- Almohadillas o juntas de goma: Entre el soporte y la carrocería se colocan almohadillas o juntas de goma. Éstas detienen la corrosión y sirven para absorber las vibraciones al conducir.

- Vida útil y resistencia a la fatiga por vibración

Los soportes tienen que soportar las vibraciones de los baches de la carretera y el viento. Estas tensiones pueden provocar fallos por fatiga con el tiempo, a menos que se tomen medidas. Los diseñadores deben evitar las esquinas afiladas y las subidas de tensión. Los bordes y transiciones atenuados eliminan el riesgo de grietas. Los soportes de baca personalizados aplicados en situaciones todoterreno se prueban durante varios ciclos en el entorno de laboratorio. Esto proporcionaría seguridad y durabilidad a largo plazo.

Recubrimiento superficial y resistencia ambiental

Necesita una alta protección contra la corrosión debida a la lluvia, la sal y la exposición al sol. Los soportes para baca de coche suelen estar pintados con pintura en polvo o galvanizados. El recubrimiento en polvo se hornea a 180-200 o C y es resistente a los rayos UV y al óxido. Los soportes de baca personalizados de acero común están galvanizados con zinc, que proporciona protección sacrificial. Los revestimientos utilizados en entornos costeros o nevados tienen que superar 500 horas o más de pruebas de niebla salina para considerarse fiables.

Sistemas de montaje y compatibilidad

Los tres estilos principales de soportes de baca de coche son:

Soportes para canalón

Se aplica a los coches más antiguos que tienen vierteaguas. Estos soportes suelen soportar un peso de 80 kg/par.

Soportes de montaje con abrazadera

Se aplica con pies de goma y placas de presión a las jambas de las puertas. Capacidad estática- 75 kg.

Sistemas de montaje sobre raíles

Aparece en los soportes de baca personalizados, donde los raíles de aluminio extruido se atornillan al techo con tornillos M8 apretados a 1820 Nm con juntas de estanqueidad para impermeabilizar la instalación.

Caso práctico: Expedición todoterreno

Un viaje todoterreno requiere algunas modificaciones de un vehículo que no están relacionadas con el uso ordinario en la ciudad. Una de estas mejoras esenciales es equipar un 4×4 con soportes de baca personalizados más resistentes para que las cargas sobre el techo sean seguras en condiciones extremas. En este estudio de caso, examinamos un equipo completo que se utilizaría en una expedición por tierra de dos semanas a través del desierto rocoso y las carreteras forestales.

Plataforma y requisitos de los vehículos

El vehículo utilizado es un Toyota Land Cruiser Serie 76 de 2021, cuya suspensión es de eje macizo, y su carga sobre el techo es de 150 kg. El viaje por tierra iba a consistir en el montaje de tiendas de campaña en el techo, soportes para bidones e instalaciones de paneles solares. La carga estática total estimada sobre el techo era de 120 kg. Los raíles de fábrica eran inadecuados, por lo que los ingenieros fabricaron un par de soportes de techo a medida, que se adaptaban al sistema de vierteaguas del Land Cruiser. Dichos soportes tenían que soportar no sólo el peso, sino también las vibraciones extremas de la conducción todoterreno.

Diseño del soporte y selección del material

Los soportes se cortaron estructuralmente con láser a partir de acero dulce laminado en frío de 5 mm de grosor (grado CR4). De cada soporte se dobló un perfil en U con bridas rígidas utilizando una prensa plegadora hidráulica CNC. Se realizaron simulaciones de esfuerzo para validar el soporte con una carga dinámica equivalente de 450 kg (3,75 × estática). El término recibió un fuelle soldado en los puntos críticos de tensión de los soportes de baca Custom", para mejorar la rigidez torsional sin ser demasiado pesado. El galvanizado en caliente se utilizó para revestir el conjunto de soportes y, a continuación, se aplicó un recubrimiento en polvo negro mate a 190 o C / 25 min para soportar la severa exposición a los rayos UV del desierto y la posible lluvia.

Carga y montaje de la distribución

Los soportes se fijaron a los vierteaguas del Land Cruiser con pernos en U de acero inoxidable M8 y contratuercas apretadas a 20 Nm. Para evitar el desgaste de la pintura y las vibraciones, se colocaron almohadillas de goma (neopreno de 5 mm de grosor) entre la base del soporte y el vehículo. Éstos se cargaron a través de seis soportes de baca (tres a cada lado) espaciados a 650 mm entre sí para proporcionar la mejor distribución de la tensión. Las pruebas dinámicas demostraron que no se producían desplazamientos incluso después de 500 km de pruebas mixtas.

En esta sección se analizan los resultados de la expedición.

- El vehículo recorrió más de 2.400 km por diversos terrenos: pistas onduladas, subidas rocosas y cruces de ríos. Las temperaturas ambiente variaron desde -3 °C por la noche hasta 42 °C al mediodía en las regiones desérticas.

- Los soportes de baca personalizados aguantaron hasta el final: Los exámenes visuales no revelaron desconchones de pintura ni fallos de soldadura. Hubo un desplazamiento insignificante de las cargas, y los soportes no se apretaron durante todo el viaje.

- Niveles de vibración en los puntos de montaje: Se comprobó que los niveles de vibración en los puntos de montaje oscilaban entre +0,3 g RMS y -0,3 g RMS. Un valor tan bajo evidenciaba una buena amortiguación de las vibraciones gracias a las capas de aislamiento de caucho y a la rigidez de los soportes.

Análisis y corrección después del viaje

Se desmontaron los soportes y se inspeccionaron después del viaje. Ninguno presentaba signos aparentes de fatiga o corrosión superficial. La prueba de niebla salina demostró que el revestimiento superaba las normas de resistencia de 750 horas. Los comentarios del equipo de campo dieron lugar a pequeñas mejoras en el diseño de futuros modelos, como orificios ranurados más largos para facilitar el ajuste y disposiciones adicionales para montar accesorios. Los siguientes avances también proporcionan una mayor versatilidad de los soportes de baca para automóviles en condiciones adversas.

Conclusión

Al seleccionar un soporte de baca, el ajuste no es la única consideración; hay que tener en cuenta la durabilidad, la seguridad y el rendimiento. Tanto las escuadras de baca personalizadas como las escuadras de baca para automóvil deben diseñarse con precisión, tanto si se crean para atender a expediciones duras como a la utilidad cotidiana. Tanto si se trata de la selección de materiales y el procedimiento de soldadura como de la dilatación térmica y las pruebas de ciclo, cada aspecto es importante para fomentar la fiabilidad del sistema resultante. Puede que invertir en soportes de alta calidad no parezca gran cosa; sin embargo, cuando su equipo, sus herramientas o incluso su la tienda está arribase convierte en una de las decisiones más importantes que puede tomar.

Preguntas frecuentes

P1: ¿Cuál es la capacidad de carga de los soportes de baca de repuesto?

Los soportes de baca personalizados suelen tener una capacidad de carga estática de 75 150 kg, según el material y el diseño. Deben ser capaces de soportar entre 2 y 5 veces esa carga en condiciones dinámicas, como la conducción todoterreno o los desplazamientos a alta velocidad. Nunca pase por alto el factor de seguridad del soporte, que debe ser de 2,0 o más.

P2: ¿Se pueden instalar los soportes de baca sin modificar el vehículo?

Y sí, la mayoría de los soportes para baca de coche están pensados para utilizar los puntos de montaje o los raíles de techo instalados de fábrica. Sin embargo, los soportes de baca personalizados pueden necesitar pequeños ajustes o kits de montaje especiales, sobre todo en vehículos poco comunes o vehículos de expedición.

P3: ¿Cuáles son los materiales adecuados para los soportes de baca en condiciones duras?

El acero galvanizado y el aluminio anodizado son habituales. Entorno severo Los soportes de baca personalizados pueden ser de acero de 4 -6 mm de grosor, con recubrimiento en polvo y protección anticorrosión para que puedan soportar la sal, los rayos UV y amplios rangos de temperatura.

0 comentarios