La fundición a presión es un proceso de producción esencial que consiste en crear componentes metálicos complicados con gran precisión, resistencia y repetibilidad. Un componente muy utilizado que se fabrica mediante este proceso es la escuadra de aluminio fundido a presión, conocida por su durabilidad, resistencia a la corrosión y ligereza. Las escuadras tienen numerosos usos estructurales en sectores como la automoción, el aeroespacial, la construcción y la electrónica. El proceso de fundición a presión se basa en la inyección de aluminio fundido en un molde de acero a alta presión, lo que permite tener ciclos de producción rápidos y obtener poco postprocesado. En una fábrica típica de soportes metálicos de aluminio fundido a presión, los parámetros del proceso, como la temperatura de fusión, la presión de inyección y la duración del ciclo, se controlan cuidadosamente para garantizar una producción de alta calidad. Se tarda menos de un minuto en fabricar un solo soporte, por lo que la fundición a presión es idónea para la producción en masa.

En los últimos años, la demanda de suministro de soportes de fundición a presión al por mayor ha crecido considerablemente, impulsada por el aumento de las necesidades de producción mundial. Los fabricantes han recurrido a ofrecer soluciones de producción escalables con tolerancias ajustadas y estándares de calidad fiables. Este artículo ofrece una visión detallada de los tecnicismos del fundición de aluminio a presión de soportes en términos de material, utillaje, optimización de procesos y gestión de la cadena de suministro. Está adaptado a ingenieros, compradores técnicos y agentes interesados en componentes metálicos precisos y orientados al rendimiento.

Soportes de fundición inyectada -¿Qué es?

Un soporte de fundición a presión es una pieza metálica que se fabrica mediante el proceso de fundición a presión y se utiliza para soportar, conectar o montar mecánicamente componentes en un conjunto. Los metales no ferrosos, en su mayoría aleaciones de aluminio, como A380, ADC12 o AlSi10Mg, suelen utilizarse por su buena relación resistencia-peso, resistencia a la corrosión y estabilidad térmica.

Visión general del proceso de fundición a presión

La fundición a presión es un proceso de fundición de metales (un proceso de alta presión) en el que el metal fundido se introduce a presión en una matriz de acero (molde) a presiones de entre 1.500 psi y 20.000 psi (10-140 MPa). El molde tiene una cavidad mecanizada con la forma del soporte. Tras la inyección, el metal se solidifica muy rápidamente, normalmente entre 5 y 20 segundos, y el soporte se expulsa, se recorta y se acaba.

Temperatura de inyección: ~660 o C en el caso de las aleaciones de aluminio.

Tiempo de ciclo parcial: \~30 -60 seg.

Material de utillaje: Acero para herramientas H13 templado a \~48 - 52 HRC

Peso del soporte: De 50 g a 3,5 kg (en función del diseño)

Objetivo y función

Las ménsulas de fundición inyectada son principalmente ménsulas estructurales o de montaje. Están diseñadas para resistir esfuerzos mecánicos (tensión, compresión o torsión), ser ligeras y también estables dimensionalmente. Los más populares son:

- Escuadras (en forma de L).

- Soportes en T (soporte transversal)

- Soportes en U (abrazaderas de canal)

- Soportes en Z (soportes desplazados)

- Geometrías específicas de la aplicación (soportes personalizados)

¿Por qué utilizar la fundición inyectada para los soportes?

- Precisión dimensional -La tolerancia suele ser de +/- 0,05 mm.

- Alto volumen de producción Adecuado para tiradas de 10.000 o más unidades.

- Requisitos mínimos de mecanizado posterior La forma próxima a la red minimiza las operaciones secundarias

- Acabado superficial Ra habitual de 1,6- 3,2 μm, se puede pintar o recubrir con pintura en polvo.

- Rentabilidad El coste unitario se reduce sustancialmente al tomar escala

Aplicaciones

- Automóvil: Montaje de cubiertas de motor, bandejas de batería, guías de cables

- Electrónica: Soporte de placa de circuito impreso, soporte de disipador térmico, caja de unidad de potencia

- Construcción: Anclajes de fachada, conectores de marcos de ventana

- Aeroespacial: Fijaciones estructurales de carga ligera, soportes de equipos

- Mobiliario y enseres: Sistemas de estructuras metálicas, estanterías modulares

Dentro de un ajuste de fábrica

Una fábrica de escuadras de aluminio fundido a presión puede tener varias máquinas (1351300 toneladas de fuerza de cierre), un sistema automatizado de suministro de metal fundido y brazos mecánicos o robóticos para extraer las piezas y recortarlas. Las escuadras individuales de aluminio fundido a presión pueden someterse a controles dimensionales, internos (mediante inspección por rayos X) y superficiales antes de embalarlas en grandes cantidades.

1. Visión general de los soportes del proceso de fundición a presión

La fundición a presión consiste en inyectar metal fundido en un molde de acero endurecido a alta presión. Este proceso es especialmente adecuado para fabricar soportes en los que la precisión dimensional es importante y la relación resistencia-peso es elevada.

La fundición a alta presión (HPDC) es el proceso más utilizado en el caso de las escuadras de aluminio fundido a presión. Con esta técnica, se pueden obtener tiempos de llenado de 0,05 a 0,15 segundos en cavidades típicas de soportes, utilizando una presión de inyección de 100 a 120 MPa (14500 a 17400 psi). Se prefieren las aleaciones de aluminio fundido, como A380 o ADC12, por su buena colabilidad y propiedades mecánicas.

2. Preparación y elección del material

La aleación de aluminio más común en los soportes de fundición a presión es la A380, de gran resistencia, buena conductividad térmica y resistente a la corrosión. Se compone de aproximadamente:

- Aluminio (Al): 80-83%.

- Silicio (Si): 7,5-9,5 por ciento.

- Cobre (Cu): 3,0 - 4,0 por ciento

- Hierro (Fe): 1,0-1,3 por ciento

- Zinc (Zn): 2,0-3,0 por ciento

La aleación se funde en un horno de reverbero o en un crisol a 660 -690 °C antes de la colada. La desgasificación con nitrógeno o argón es necesaria para limitar la porosidad. A continuación, este aluminio fundido se vierte en el manguito de inyección de la máquina de fundición a presión en un tiempo de 30 a 60 segundos para evitar un descenso de la temperatura y mantener la integridad de la pieza fundida.

Cada cantonera de aluminio fundido a presión pesa normalmente entre 0,5 kg y 1,2 kg, dependiendo del diseño y del grosor de la pared (normalmente de 2,5 mm a 4,0 mm).

3. Diseño de matrices y utillajes

Los soportes de utillaje de fundición a presión constan de la mitad fija (matriz de cubierta), la mitad móvil (matriz de expulsión), los pasadores del núcleo y las correderas (socavaduras). El acero del utillaje ( normalmente H13 o SKD61 ) tiene que resistir temperaturas de hasta 700 o C y presiones superiores a 100 MPa durante el ciclo.

Las consideraciones relativas al utillaje son:

- Número de cavidades (troqueles con una o varias cavidades)

- Temperatura de la matriz (canales de refrigeración y patillas térmicas)

- Fiabilidad del sistema eyector

- Antisoldadura y fatiga térmica, revestimiento de matrices

En una fábrica estándar de soportes metálicos de aluminio fundido a presión, la vida útil de la matriz es de unos 100.000-150.000 disparos para aleaciones de aluminio, siempre que se respete un mantenimiento y un control térmico adecuados de la matriz.

4. Control del proceso y parámetros de la máquina

Ajustes importantes de la máquina:

- Presión de inyección: 100- 120 MPa

- Velocidad del émbolo: 1,0 -2,5 m/s (disparo lento), 3,0-6,0 m/s (disparo rápido)

- Temperatura: 200-250 o C

- Tiempo de llenado: 0,1s (media)

- Tiempo de solidificación: 5- 15 seg en función del grosor del soporte.

- Duración del ciclo: 25-45 seg. disparo-1

El control del proceso es importante en la producción en serie. Los perfiles de presión y velocidad de llenado de cada disparo se registran con registradores de datos y sensores de presión. Las herramientas de control estadístico de procesos (SPC) ayudan a identificar las tendencias en la desviación dimensional o los defectos superficiales.

5. Operaciones secundarias: Acabado de superficies

Las cantoneras de aluminio fundido a presión (después de la fundición) pasan por las siguientes operaciones secundarias:

- Recorte: Las prensas hidráulicas se utilizan para recortar guías, compuertas y rebordes.

- Desbarbado: Volteo vibratorio o acabado a mano

- Mecanizado: Las interfaces de precisión pueden taladrarse, roscarse o fresarse mediante CNC.

- Tratamiento de la superficie: Puede ser recubrimiento en polvo, anodizado, conversión de cromato

La tolerancia en la planitud de la mayoría de los soportes es de 0,1 mm, y la precisión de la posición de los orificios es de 0,05 mm, lo que requiere un cuidadoso mecanizado CNC basado en fijaciones.

6. Control de las normas de calidad

Los soportes se someten a exhaustivos controles de calidad:

- Inspección dimensional, MMC o comparadores ópticos

- Inspección de porosidad interna por rayos X (conforme a ASTM E505).

- (donde se realizan pruebas de estanqueidad a la presión) a 2,0 bar

- Resistencia a la corrosión - después del revestimiento Ensayo de niebla salina (ASTM B117)

Los elevados estándares mantenidos en una fábrica profesional de soportes metálicos de aluminio fundido a presión garantizan la conformidad de las piezas con especificaciones internacionales como ISO 8062 (tolerancias geométricas) e ISO 9001 (sistemas de calidad).

7. Consideraciones sobre la cadena de suministro y la logística

El aumento de la demanda mundial de escuadras de esquina de aluminio fundido a presión en sectores como la automoción, la automatización industrial y la industria aeroespacial ha impulsado la necesidad de un suministro al por mayor constante de escuadras de aluminio fundido a presión.

Los factores importantes de la logística de abastecimiento son:

- Tamaño del lote: La serie de producción regular oscila entre 5.000 y 50.000 unidades/mes.

- Plazo de entrega: De la aprobación de las herramientas a la producción en serie 8 -12 semanas

- Embalaje: Cajas de cartón para exportación, apilables y con inserciones de espuma antiarañazos

- MOQ: Los precios al por mayor se aplican normalmente a 500-1000 unidades

Una red mayorista fiable de suministro de soportes de fundición a presión garantiza la entrega puntual a fabricantes de equipos originales y proveedores de primer nivel de todo el mundo.

8. Reciclado de chatarra y sostenibilidad

La fundición a presión de aluminio es uno de los procesos más reciclables para metales. Más del 80% de la chatarra de aluminio puede volver a utilizarse sin grandes pérdidas de rendimiento. En una fábrica moderna de soportes metálicos de aluminio fundido a presión, las coladas y las galletas de rebose (aproximadamente 20-25% del peso de cada colada) se recogen automáticamente y se vuelven a fundir. Con hornos de fusión de alta eficiencia energética, el consumo de energía puede reducirse a 500-600 kWh/tonelada de aluminio fundido. Una manipulación adecuada de la chatarra garantiza que, incluso durante el suministro al por mayor de grandes volúmenes de soportes de fundición a presión, se minimice el impacto medioambiental.

Materiales de fundición a presión de los soportes de aluminio

1. Aleación de aluminio A380

La mayoría de las aleaciones de fundición inyectada estructural se seleccionan por su buena combinación de moldeabilidad, propiedades mecánicas y resistencia a la corrosión.

Composición química:

- Aluminio (Al): 80-83 %

- Silicio (Si): 7,5-9,5%

- Cobre (Cu): 3,0 -4,0 por ciento

- Zinc (Zn): 2,0- 3,0 por ciento

- Hierro (Fe): 1,0 -1,3 %

- Magnesio (Mg): < 0,10%

Propiedades clave:

- Su resistencia a la tracción: 310 MPa, su límite elástico: 160 MM Brinell: 80

- Densidad: 2,72 g/cm 3

- Intervalo de fusión: 555 -595 o C

- Caso práctico: Es excelente con esquineras de aluminio fundido a presión que necesitan una resistencia de moderada a alta, un buen acabado superficial y estabilidad dimensional.

2. Aleación de aluminio ADC12 (equivalente JIS de A383)

Mercados asiáticos: muy común; gran fluidez y resistencia térmica.

Composición química:

- Como el A380 pero con más hierro y zinc

- Menos cobre = mayor resistencia a la corrosión

Propiedades clave:

- AA tiene una buena resistencia al desgaste: Aplicable a soportes de pared delgada

- Forma compleja, moldeabilidad y alta colabilidad

- Caso práctico: Se utiliza en entornos de fábricas de soportes metálicos de aluminio de fundición a presión cuando se necesita una producción de gran volumen de productos de paredes finas.

3. AlSi10Mg (aleación de alto rendimiento)

Las aplicaciones incluyen aplicaciones de precisión de alta tensión (automoción o aeroespacial).

Composición química:

- Silicio (Si): 9,0 -11,0 %

- Magnesio (Mg): 0,2- 0,5 por ciento

- Poco hierro, poco cobre

Propiedades clave:

- Aumenta la resistencia a la fatiga

- Presenta una mayor resistencia a la corrosión y al calor

- Alta soldabilidad

- Caso práctico: altas temperaturas o cargas repetidas en estanterías de contenedores

4. Aleaciones de Zinc-Aluminio (ZA) es (Material Opcional)

A veces se emplea en el suministro de soportes de fundición a presión al por mayor, cuando se requieren detalles finos o fundición de bajo volumen.

- Aleaciones como ZA-8 o ZA-12 son habituales.

- Mayor densidad (~5,05 g/cm 3 a 6,05 g/cm 3 ) que el aluminio

- Los soportes pequeños o los diseños complicados son mejores con este

Aquí tiene una tabla de selección de materiales:

| Aleación | Colabilidad | Fuerza | Resistencia a la corrosión | Uso común |

| A380 | Excelente | Alta | Moderado | Soportes estructurales estándar |

| ADC12 | Excelente | Moderado | Bien | Soportes de pared delgada y gran volumen |

| AlSi10Mg | Bien | Muy alta | Muy buena | Aplicaciones de alta carga o alta temperatura |

| Aleaciones ZA | Excelente | Moderado | Moderado | Piezas pequeñas, decorativas o de poca carga |

Tipos de soportes de aluminio fundido a presión

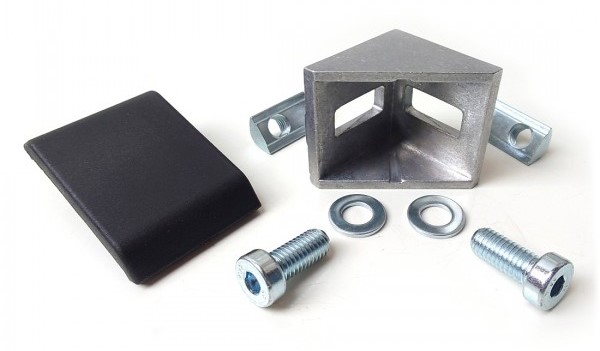

1. Soportes de esquina (soportes en L)

Entre los tipos más populares de escuadras se encuentran las escuadras de aluminio fundido a presión, que se caracterizan por una geometría muy básica y buenas propiedades de soporte de carga. Tienen forma de L y unen dos superficies en ángulo recto, a menudo dentro de marcos u otras construcciones de soporte. Estas escuadras están muy extendidas en armarios, bases de máquinas, bastidores industriales y estructuras arquitectónicas. Suelen tener de dos a cuatro orificios de montaje, roscados o pasantes, y pueden llevar fuelles para añadir rigidez con un modesto aumento de peso. Las dimensiones habituales de fabricación son de 20 mm a 150 mm de longitud de pata y de 0,3 kg a 1,5 kg de peso. En una fábrica de soportes metálicos de aluminio fundido a presión, suelen fabricarse con la aleación de aluminio A380 por su resistencia y moldeabilidad.

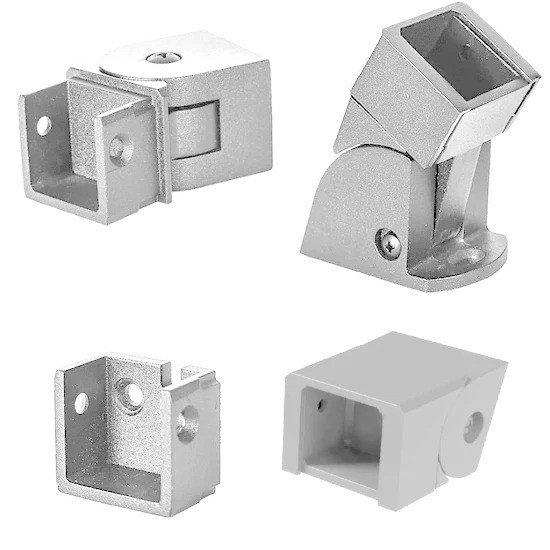

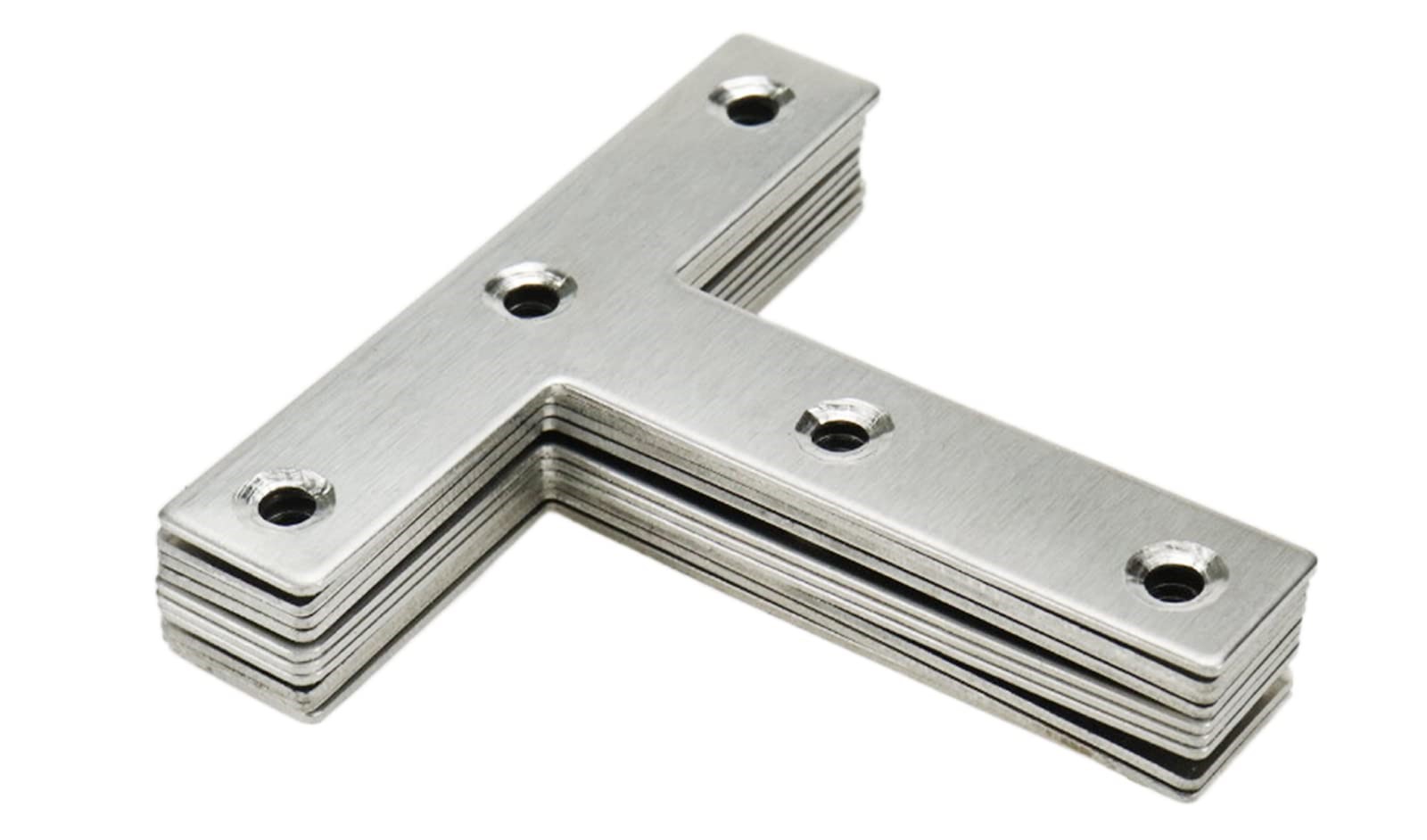

2. Soportes en T

Las escuadras en T se aplican en los casos en que tres elementos se encuentran en una intersección en ángulo recto y forman una T. Las escuadras son necesarias en sistemas estructurales y modulares en los que se requiere un soporte transversal entre elementos verticales y horizontales. Suelen utilizarse en sistemas de entramado de aluminio, mobiliario industrial y soportes de paneles de control. Las escuadras en T se fabrican mediante fundición a alta presión, pero necesitan un utillaje ligeramente más complicado debido a la geometría del brazo transversal. Los orificios de montaje suelen estar centrados en los tres extremos, lo que proporciona una distribución uniforme de la carga. El grosor de la pared oscila entre 2,5 mm y 5,0 mm, en función de la aplicación deseada. Estos soportes se pueden adquirir fácilmente a través de canales mayoristas de suministro de soportes de fundición a presión para proyectos de fabricación a gran escala.

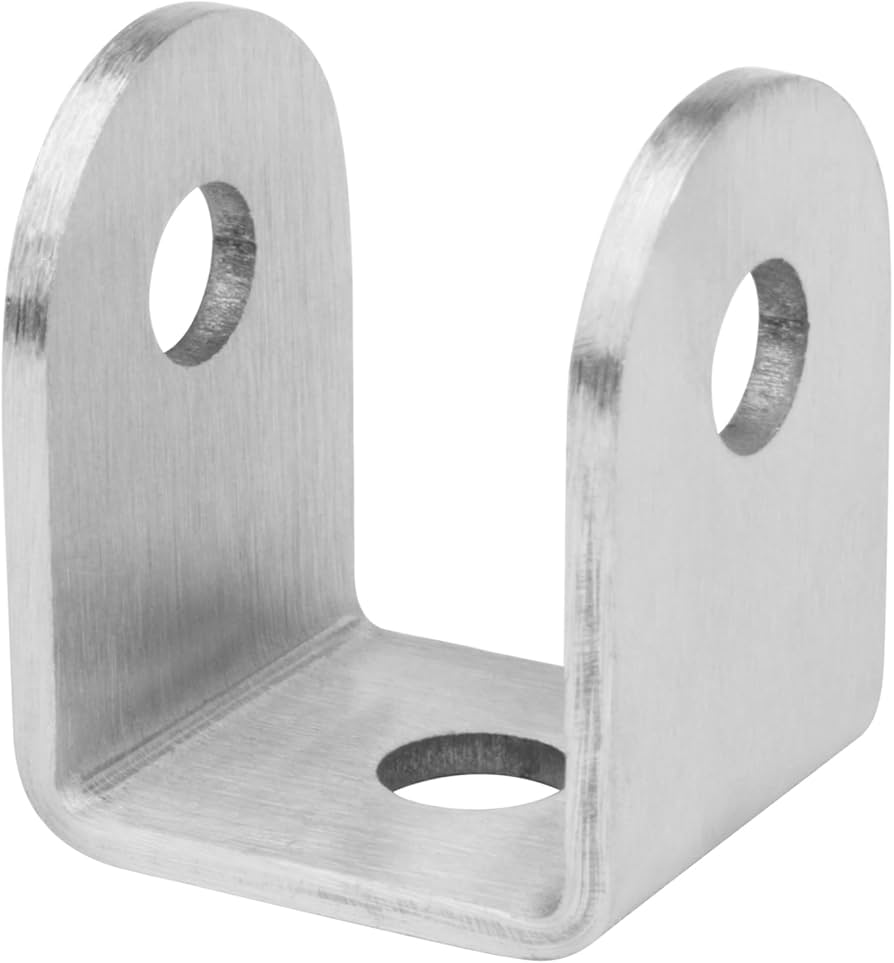

3. Soportes en U / Soportes de canal

Las escuadras en U (también conocidas como escuadras de canal) son escuadras que sujetan o soportan objetos cilíndricos, raíles o cajas. Tienen una forma que comprende una base y dos brazos verticales paralelos, por lo que son adecuadas para aplicaciones de sujeción o guiado de raíles. Las escuadras en U son importantes dispositivos mecánicos y de alineación en las industrias de la robótica, la climatización y la gestión del cableado de automóviles. La forma de estos soportes hace que sea necesario utilizar núcleos deslizantes o plegables durante la cata para crear cavidades internas, lo que complica el troquelado. Se suele utilizar la aleación de aluminio ADC12 porque tiene mayor fluidez y así es posible tener espesores de pared tan finos como 2,0 mm. La base y ( opcionalmente ) los brazos laterales tienen orificios de montaje para permitir un anclaje más seguro de la mayoría de los modelos.

4. Soportes en Z

Las escuadras en Z se utilizan cuando hay que realizar un montaje desplazado entre 2 superficies. El soporte tiene forma de Z visto lateralmente, lo que permite desplazar una superficie por delante o por detrás de la otra en una cantidad determinada. Las aplicaciones de estas escuadras incluyen el montaje de paneles solares, el montaje de señales, los soportes de conductos de ventilación y los ajustes de bastidores modulares. Tienen un perfil especial que necesita un diseño de matriz y mecanismos de expulsión perfectos debido a sus múltiples curvaturas. Los tamaños habituales oscilan entre 50 mm y 200 mm de longitud, con espesores de 3-5 mm. Los soportes en Z producidos en una fábrica de soportes metálicos de aluminio fundido a presión suelen estar recubiertos de polvo o anodizados para su durabilidad en exteriores. Cuando se fabrican a escala, suelen incluirse en los paquetes de suministro de soportes de fundición a presión al por mayor.

5. Soportes funcionales a medida

Los soportes de fundición a presión se diseñan a medida para cumplir funciones mecánicas, estructurales o estéticas definidas en las industrias. Puede tratarse de complicados soportes de montaje con roscas incorporadas, disipadores térmicos, mecanismos de bisagra o soportes que incorporan características de carcasa electrónica. Cuando se requiere un alto rendimiento, como en los ensamblajes de chasis de vehículos eléctricos, componentes aeroespaciales y soportes personalizados, puede desarrollarse con software de simulación como MAGMASoft para establecer patrones de flujo metálico y refrigeración. Pueden utilizarse aleaciones especiales de aluminio, como AlSi10Mg, para proporcionar mayor resistencia o resistencia térmica. Estas piezas son más complejas de mecanizar y pueden incluir núcleos plegables, deslizadores múltiples y pasadores térmicos. Los fabricantes de equipos originales que trabajan con una fábrica de soportes metálicos de aluminio fundido a presión suelen someterse a una fase de validación del diseño y creación de prototipos antes de empezar a suministrar soportes de aluminio fundido a presión al por mayor a gran escala.

Tendencias futuras y técnicas avanzadas

La industria de la fundición a presión está siendo testigo de la aparición de tendencias, entre las que destacan:

- La fundición a presión en vacío permite reducir la porosidad y aumentar la resistencia.

- Código de simulación (por ejemplo, MAGMASoft) para optimizar la compuerta y la refrigeración.

- Células robotizadas de manipulación y desbarbado de piezas

- Sistemas de visión en línea de detección de defectos de 100 piezas/min

- En los usos de gama alta, las cantoneras de aluminio fundido a presión se están desarrollando actualmente mediante tixomoldeo y procesamiento de metal semisólido (SSM) para que sean más resistentes y menos porosas.

Conclusión

La producción de soportes de fundición a presión de aluminio es técnicamente una mezcla bien coreografiada de materiales, maquinaria, utillaje e ingeniería de procesos. Todos los factores, incluidos el tipo de aleación y la presión de inyección, la temperatura de la matriz y el tiempo de ciclo, deben perfeccionarse para fabricar soportes de alto rendimiento de forma constante.

En el panorama industrial actual, abastecerse de una fábrica fiable de soportes metálicos de aluminio fundido a presión garantiza no sólo la calidad, sino también la escalabilidad. Además, con el aumento de la demanda mundial, las empresas confían cada vez más en la racionalización de los procesos. suministro al por mayor de soportes de fundición a presión cadenas para cumplir los objetivos de producción con precisión y rapidez. La resistencia, la reducción de peso y la versatilidad geométrica de las cantoneras de aluminio fundido a presión no pueden ignorarse en la ingeniería actual. A medida que las innovaciones sigan avanzando en el campo de la ciencia de los materiales y la automatización, la fundición a presión estará en la cúspide de la producción de componentes precisos.

Preguntas frecuentes

1. ¿En qué materiales se fabrican los soportes de fundición a presión?

La fundición a presión se produce normalmente en aleaciones de aluminio, A380 o ADC12. Tienen una elevada relación resistencia-peso, una excelente resistencia a la corrosión y una buena conductividad térmica, lo que hace que estos materiales sean adecuados para usos estructurales y mecánicos.

2. ¿Cuál es la resistencia de las escuadras de aluminio fundido a presión?

Estos soportes tienen una relación resistencia-peso asombrosa. Son capaces de soportar pesos estáticos superiores a 100 kg y fuerzas dinámicas en el entorno industrial cuando se diseñan y fabrican bien. La resistencia exacta depende de la aleación y el grosor.

3. ¿Cuánto se tarda de media en fabricar un soporte de fundición a presión?

El ciclo de tiempo total de fabricación de una pieza de soporte de aluminio oscila entre 25 y 45 segundos. Se trata de la inyección, el enfriamiento, la expulsión y la lubricación de la matriz. Las máquinas de fundición a presión permiten una producción eficiente y de gran volumen.

4. ¿Pueden utilizarse los soportes de fundición a presión en el exterior?

Sí. Los soportes de aluminio ya son resistentes a la corrosión, pero pueden recibir un recubrimiento adicional para ofrecer una protección adicional, como el recubrimiento en polvo, el anodizado o la conversión al cromato. Estas limpiezas agilizan su uso exterior y marino.

5. ¿Me permitiría un proveedor mayorista encargar soportes a medida?

Por supuesto. La mayoría de las empresas que se dedican a la venta al por mayor de escuadras de fundición a presión también ofrecen utillaje y diseño personalizados. Una vez realizado el molde, las escuadras a medida pueden fabricarse en grandes volúmenes, de forma eficaz y a un precio razonable.

0 comentarios