La galvanoplastia de zinc y níquel es una operación de acabado esencial que se emplea en numerosas industrias para mejorar la resistencia al desgaste, la resistencia a la corrosión y también el embellecimiento. En la actualidad se utilizan numerosos métodos de galvanoplastia, pero el más eficaz de todos ellos es el denominado método de galvanoplastia de zinc y níquel, que ha sido diseñado para funcionar en entornos extremos. Para ello, se aplica una capa de zinc y níquel sobre una superficie metálica, lo que aumenta su durabilidad y vida útil.

En este artículo vamos a averiguar qué significa la galvanotecnia con zinc y níquel, cuál es su diferencia con la galvanotecnia normal y cuál es la importancia del zinc y la galvanotecnia. Llegaremos a ver en qué consiste el proceso de galvanoplastia de zinc con cobre. Esta guía pretende poner sobre su mesa una definición clara y completa de la ingeniería de superficies, tanto si es usted un profesional de la industria del acabado de metales como si simplemente le interesa.

¿Qué es la galvanoplastia de zinc-níquel?

La electrodeposición de zinc y níquel es una medida de acabado de superficies en la que se aplica una aleación de zinc y níquel a un metal base, normalmente acero, mediante procedimientos electroquímicos. Se trata de un revestimiento de aleación que mejora la resistencia a la corrosión, especialmente en entornos muy exigentes como el automovilístico, el aeroespacial y el marino.

Los iones de zinc y níquel tienen que introducirse en el proceso de galvanotecnia debido a que ambos iones existen en la solución de revestimiento y, durante una corriente eléctrica controlada, se depositan conjuntamente en la superficie de un componente determinado. Una combinación media en el revestimiento es de aproximadamente 85-88 por ciento de zinc y 12-15 por ciento de níquel.

El acabado resultante no es simplemente de mayor protección contra la corrosión y resistencia que la galvanoplastia de zinc normal. Es una técnica adecuada en caso de que se requieran altas prestaciones, especialmente en condiciones de alta humedad, exposición a la sal o incluso desgaste prolongado.

Galvanoplastia de zinc frente a zinc-níquel, ¿por qué es importante la aleación?

El zinc galvánico no aleado ordinario se deposita en forma pura como capa de sacrificio sobre una pieza de metal base. Aunque esto es eficaz, el revestimiento de zinc puro se degrada comparativamente rápido cuando se somete a entornos hostiles o a condiciones corrosivas.

La aleación con níquel mejora enormemente el rendimiento del revestimiento. El níquel mejora:

- Resistencia a la corrosión (marca su uso hasta 510 veces más resistente a la corrosión en pruebas de niebla salina)

- La dureza y la resistencia al desgaste

- Resistencia térmica y química a la degradación

- Esto hace que el galvanizado de zinc y níquel sea la mejor decisión cuando se trata de una larga vida útil, seguridad y menos mantenimiento.

Propiedades destacadas de la galvanoplastia de zinc-níquel

- Resistencia a la corrosión: No se limita al mismo nivel de resistencia que los revestimientos a base de zinc puro tanto en condiciones de niebla salina.

- Cobertura: Con esta tecnología, el grosor del revestimiento es uniforme, incluso en formas complejas.

- Acero de alta resistencia: Minimiza la probabilidad de que se produzca la fragilización por hidrógeno.

- Cumple la normativa medioambiental: Puede combinarse con pasivado trivalente para cumplir las normas RoHS y REACH.

- Estabilidad térmica: La protección permanece intacta en condiciones de alta temperatura, como en las salas de máquinas.

Electrodeposición del zinc

Un proceso más convencional, denominado electrodeposición de zinc, consiste en aplicar un recubrimiento de zinc puro sobre la superficie de una pieza, de modo que el recubrimiento sirva como ánodo de sacrificio. La corrosión del zinc evita que el metal base subyacente se oxide.

El amplio uso de este método se basa en su:

- Coste barato

- Comodidad de uso

- Adherencia a superficies de acero y hierro

Pero no iguala el rendimiento superior del revestimiento de zinc-níquel cuando se trata de zonas con humedad excesiva, aplicaciones de sal o en una situación en la que las temperaturas cambiarán drásticamente.

- Los usos de la galvanoplastia de zinc han sido:

- Tornillos, tuercas, pernos и

- soporte y clips

- Ferretería ligera para automoción o construcción

Aunque su aplicación es muy buena cuando se utiliza con fines generales, muchas industrias se están orientando actualmente hacia el uso del níquel galvánico, que es la galvanoplastia de zinc y níquel, para mejorar la protección y la durabilidad del producto.

Zincado galvánico: un metal de recubrimiento seguro

El zinc es un metal fácilmente disponible y se utiliza mucho en procesos de galvanoplastia por su bajo coste de uso, su eficacia y su utilidad. El uso del zinc en galvanoplastia tiene sus ventajas:

- Ánodo de sacrificio: Evita que el metal base se dañe corroyéndose primero.

- Bien adherido: Tiene una fuerte propiedad adhesiva al acero y al hierro, lo que le confiere una buena resistencia al desgaste.

- Aplicación flexible: Puede estar solo o utilizarse junto con níquel, hierro o cobalto.

- Los baños de revestimiento son fáciles de procesar, rentables y desarrollados.

- Amplia compatibilidad; El material es útil cuando se trata de industrias como la electrónica, la construcción, etc.

El zinc en combinación con el níquel es aún más resistente, convirtiéndose en el llamado zinc para galvanoplastia, y puede aplicarse en piezas de larga duración.

¿Qué es el níquel?

El níquel es un elemento químico, de símbolo y nombre Ni y número atómico 28. Es resistente a la corrosión y a la oxidación, dúctil, maleable, de color blanco plateado y es un metal duro. El níquel se encuentra en aleaciones comunes, sobre todo de acero inoxidable, baterías, chapados, equipos electrónicos y monedas.

Es uno de los metales más flexibles de la industria moderna, fundamental para la fabricación avanzada, el almacenamiento de energía y los revestimientos resistentes a la corrosión, como la galvanoplastia de zinc y níquel.

Propiedades físicas y químicas del níquel

Tabla 1: Propiedades físicas y químicas del níquel

| Propiedad | Valor |

| Símbolo | Ni |

| Número atómico | 28 |

| Peso atómico | 58.69 u |

| Punto de fusión | 1455°C (2651°F) |

| Punto de ebullición | 2913°C (5275°F) |

| Densidad | 8,91 g/cm³ |

| Apariencia | Blanco plateado, metálico |

| Magnético | Sí (ferromagnético) |

El níquel, que abunda sobre todo en la corteza terrestre, posee grandes propiedades mecánicas, por lo que puede utilizarse en estructuras y en condiciones de alta temperatura.

Usos industriales del níquel

El níquel es fuerte, resistente a la corrosión y al calor, por lo que puede aplicarse a una gran variedad de usos:

1. Aleaciones

Las aleaciones que contienen níquel son resistentes a la corrosión:

- Acero inoxidable con cromo

- Inconel y Monel (utilizados en la industria aeroespacial, naval y química)

2. Galvanoplastia

El níquel se aplica tanto en las electroplacas ornamentales como en las útiles, proporcionando:

- A continuación, un acabado pulido y limpio

- Resistencia a la corrosión y a la abrasión

- Aplicación en forma de electrodeposición de zinc y níquel para reforzar la electrodeposición de zinc

3. Pilas

Hay materiales clave en el níquel:

- Pilas de níquel/hidruro metálico (NiMh)

- Pilas de níquel-cadmio (NiCd)

- Cátodos de níquel en baterías de iones de litio, sobre todo en vehículos eléctricos

4. Monedas y divisas

El níquel o la aleación de níquel se utiliza mucho en la acuñación de moneda de diversos países, por su larga duración y su resistencia al deslustre.

5. Catalizadores

El níquel se aplica como catalizador en los sectores de la hidrogenación y la transformación química.

Níquel en galvanoplastia.

El níquel ofrece las siguientes ventajas en las aplicaciones de revestimiento:

- Dureza y tenacidad

- Mayor resistencia a la corrosión

- Acabado superficial: Bonito y suave

Zinc Níquel Proceso de galvanoplastia

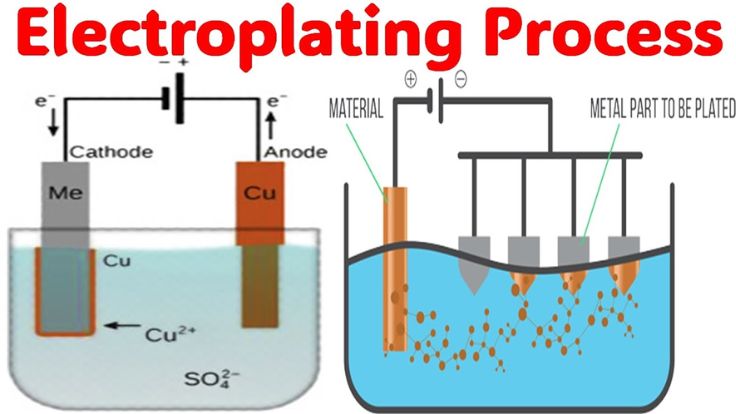

El zinc niquelado permite aplicar una serie de pasos controlados para conseguir un acabado uniforme y resistente a la corrosión de una aleación de zinc-níquel a los componentes metálicos. La forma simplificada del proceso puede ser la siguiente:

1. Preparación y limpieza de superficies

El componente se limpia a fondo para eliminar aceite, óxido, suciedad o cualquier revestimiento anterior. Puede ser un desengrasado alcalino, un decapado ácido o una limpieza electrolítica, como precaución para garantizar una buena adherencia del revestimiento.

2. Activación

La superficie metálica suele activarse mediante una breve inmersión en ácido, para eliminar cualquier resto de óxido. Esto suaviza la superficie para que se adhiera mejor a la aleación de zinc-níquel.

3. Galvanoplastia

La sección se sumerge en un electrolito que contiene bacterias con sales de zinc y níquel disueltas. A continuación pasa una corriente continua y los iones metálicos se depositan en la superficie de la pieza. La proporción habitual de aleación es de 85-88% de zinc y 12-15% de níquel.

4. Aclarado

La pieza se somete a una limpieza final con agua tras el proceso de revestimiento para eliminar los restos de solución de revestimiento y evitar la contaminación en los procedimientos siguientes.

5. Pasivación

Pensando en la resistencia a la corrosión, se realiza la pasivación más típica con cromato y se incluye un acabado protector, a menudo fungible, por ejemplo, en acero inoxidable es un acabado de cromato negro o brillante.

6. Secado e inspección

A continuación, la superficie revestida se seca al aire, se examina visualmente y, por lo general, se comprueba el grosor del revestimiento, la adherencia y la resistencia a la corrosión antes de aceptar que la superficie se ha ajustado a las especificaciones.

Ventajas frente a la galvanotecnia convencional

El cincado, o más bien la galvanoplastia, es un método muy utilizado, pero no proporciona una protección anticorrosiva a largo plazo como la aleación de cinc y níquel. El proceso de galvanoplastia de zinc consiste en depositar zinc metálico puro sobre la superficie de una pieza metálica, que sirve como capa de sacrificio. Al cabo de un tiempo, esta capa se oxida en lugar del metal que hay debajo.

El problema con la galvanoplastia de zinc es que este recubrimiento comienza a perder las propiedades de resistencia efectiva a la corrosión en condiciones de una alta concentración de sal o productos industriales de la contaminación. Por el contrario, la galvanoplastia de zinc níquel tiene una barrera mucho más fuerte, debido a níquel que añadir dureza y resistencia a los elementos corrosivos.

Además, las piezas tratadas mediante electrodeposición de zinc y níquel presentan una menor fragilización por hidrógeno, un aspecto importante cuando se trata de aceros de alta resistencia. La fragilización por hidrógeno puede provocar fallos prematuros en las piezas mecánicas, lo que debe evitarse siempre que sea posible por motivos de seguridad y rendimiento.

Diversas industrias han considerado una mejor opción utilizar la galvanoplastia de zinc y níquel frente a la galvanoplastia de zinc tradicional, dado que la primera es duradera y resistente. Con el tiempo, puede minimizar los costes de mantenimiento y mejorar la fiabilidad del funcionamiento.

El papel del zinc en la galvanoplastia

El almacenamiento o uso de zinc como medio galvánico es más o menos un asunto universal en el negocio del acabado de metales. El zinc desempeña el papel de ánodo de sacrificio, es decir, sufre corrosión en lugar del metal base. Gracias a esta propiedad, el valor del producto, es decir, el zinc en galvanoplastia, es muy útil para proteger los metales ferrosos contra la oxidación.

A continuación se exponen algunas de las razones por las que los fabricantes siguen utilizando el zinc, cuando se refieren al uso del zinc en galvanoplastia:

- Prevención económica: El zinc es barato y ofrece una buena protección contra la corrosión.

- Buena adherencia: El zinc es un buen adhesivo; se adhiere muy bien a los metales comunes, lo que hace que el revestimiento tenga una larga vida útil.

- La diversidad: El zinc en galvanoplastia puede combinarse con otros metales para formar aleaciones que incluyen zinc-níquel, zinc-hierro, zinc-cobalto, entre otras.

- Un procedimiento sencillo: En comparación con otros metales, la galvanoplastia por zinc es un procedimiento establecido y bastante fácil de aplicar.

Los efectos del zinc como material galvánico aumentan cuando se alea con níquel, y se produce un efecto sinérgico en el que los dos metales trabajan juntos para producir un revestimiento más protector/duradero.

Formas de la técnica de galvanoplastia de zinc y níquel

1. Revestimiento alcalino de Zinc Níquel

Despliega baños alcalinos con iones de zinc y níquel que son los más adecuados para revestir los que tienen características complicadas. Tiene buena penetración, cobertura uniforme e interioridad estresante. Normalmente, el acabado es de mate a semibrillante. También hay que mantener estrictamente la temperatura y el pH.

2. Zinc y níquel galvánico

Utiliza un baño ácido a base de cloruro con un acabado más brillante y suave, que proporciona un chapado más rápido. Es adecuado para la producción en serie de elementos de fijación y piezas decorativas. No es tan bueno en lugares empotrados y revestimientos pueden contener aumento de la tensión interna.

3. Revestimiento del cañón

Maravilloso para revestir componentes pequeños en masa, como tuercas, arandelas, etc. El recubrimiento de las piezas en un barril giratorio es rápido y uniforme. No genera residuos y tiene éxito, pero no es aplicable a piezas delicadas o intermedias.

4. Revestimiento de estanterías

El montaje de piezas en los bastidores se realiza para llevar a cabo el chapado de forma controlada y precisa. Es adecuado cuando hay que fabricar piezas grandes, frágiles o geométricamente intrincadas con un espesor y una calidad de superficie uniformes. Requiere más mano de obra que el metalizado en tambor.

5. Método avanzado - Pulse Plating

Deposita un revestimiento más fino y menos estresado de la aleación mediante el uso de corriente eléctrica pulsada. Personaliza mejor la corrosión y el comportamiento mecánico. Los equipos especializados son más caros y adecuados para proyectos de alta gama o severos.

Zinc-Níquel Color y aspecto

Los revestimientos de zinc-níquel pueden aparecer en una variedad de colores, que probablemente dependerá del proceso de revestimiento, el contenido de níquel y el tratamiento posterior (pasivación). La aleación base tiene un acabado mate o mate natural, aunque los servicios disponibles pueden refinarse aún más para que el acabado se adapte en funcionalidad y aspecto.

Aspecto básico

El cinc-níquel en bruto suele ser de color gris, según el nivel de mateado, a plata mate. El tono específico puede ser de gris mate a plata semibrillante, aunque depende de cómo se recubra el material de revestimiento, ya sea en el baño alcalino o ácido.

Después de la pasivación

Con frecuencia, las piezas se cromatizan después de la fase de galvanoplastia. Esto también puede influir en el color final y la resistencia a la corrosión.

Los acabados de pasivación más comunes son:

- Transparente/Azul: Plateado claro o tono azulado: el más común

- Negro: Se trata de un revestimiento de color negro oscuro o carbón vegetal; se utiliza como contraste visual o especificación militar.

- Oliva/amarillo verdoso: Este color no está tan extendido, pero aun así, se aplica a requisitos técnicos o estéticos particulares

Similitud e identidad

Los depósitos de zinc-níquel tienden a ser suaves y regulares en cuanto a su agradable distribución, sobre todo cuando se suministran mediante metalizado en bastidor o metalizado por pulsos. En el revestimiento de barriles de gran volumen, puede haber pequeñas diferencias tonales, pero no afectan al rendimiento.

Uso decorativo

El zinc-níquel puede ser tan atractivo como el negro, siempre que su finalidad principal sea funcional, aunque las actividades que dependen de las funciones de herrajes y fijaciones, así como la sección mecánica expuesta, pueden incluir un sutil acabado metálico.

Investigación del tema, Galvanoplastia de zinc con cobre

Aunque no está tan extendido como otras combinaciones, la galvanoplastia de zinc con cobre es un proceso bastante específico en el negocio del acabado de metales. El método consiste en depositar zinc sobre cobre o cobre sobre zinc, en función de lo que se desee. Normalmente, el zinc se recubre con cobre, que ofrece mayor conductividad y adherencia.

El metalizado (zincado) (electrodeposición de zinc con cobre) puede utilizarse en algunas aplicaciones electrónicas y en algunas decoraciones estéticamente finales en las que se requiere un acabado brillante y resplandeciente. La capa de cobre mejora la fuerza de adherencia del zinc, y éste ofrece resistencia a la corrosión. También se aplica en el caso de preparación de superficies para recibir otros tratamientos, como durante la soldadura o la pintura.

Cuando se trata de zinc, es necesario recordar que la galvanoplastia de zinc con cobre requiere que se controlen la química del baño y la densidad de corriente, porque con ajustes inadecuados puede observarse una mala adherencia o un revestimiento desigual. Debido a la disimilitud del potencial electroquímico del zinc y el cobre, es importante controlar el orden y el espesor del revestimiento y evitar la corrosión galvánica.

Aunque el proceso de galvanoplastia es un proceso de nicho, la capacidad y versatilidad de la tecnología de galvanoplastia quedan patentes con la galvanoplastia de zinc con cobre. También es el caso de cómo la mezcla de varios metales puede dar lugar a propiedades de rendimiento mejoradas.

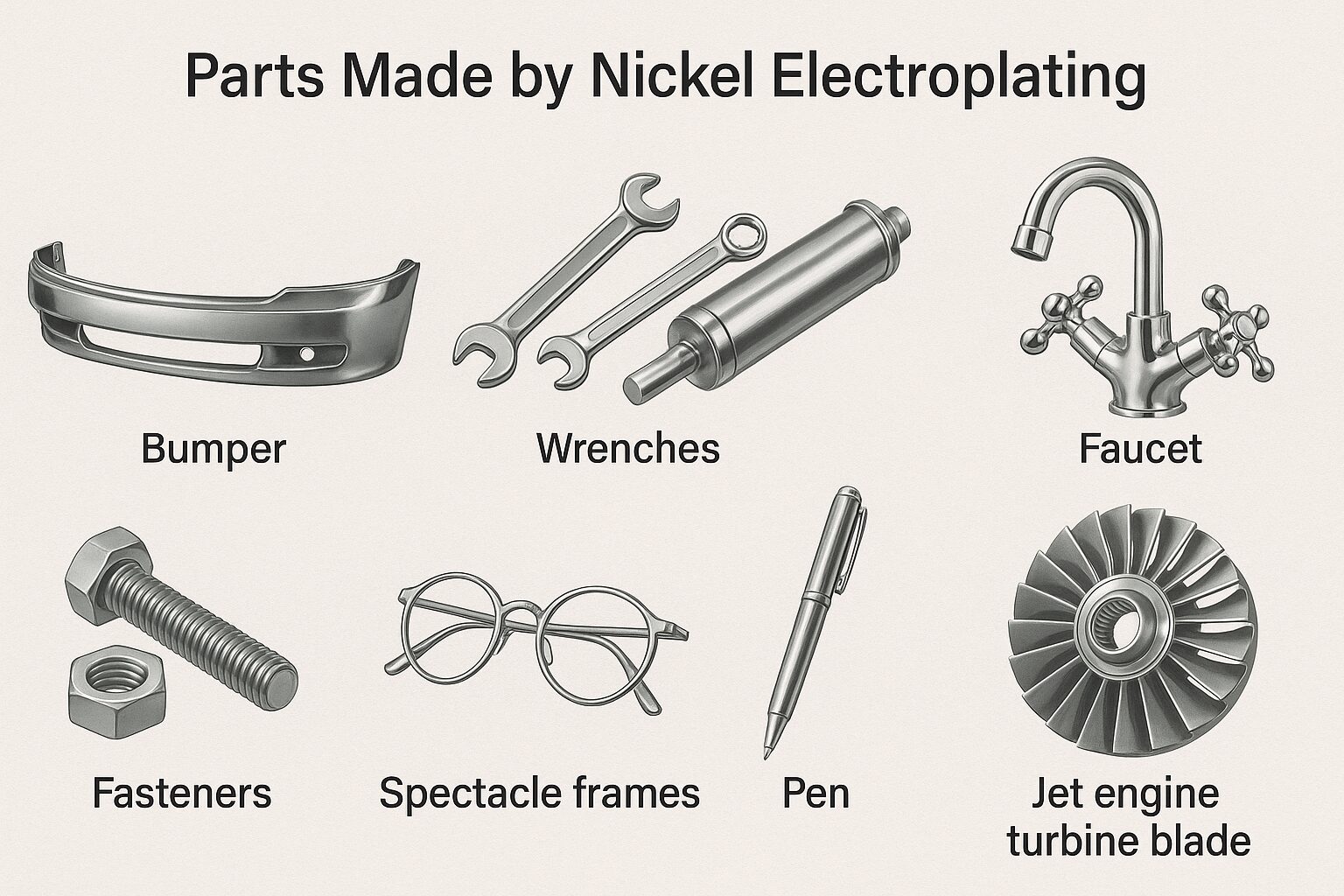

Usos de la galvanoplastia de zinc y níquel

Galvanoplastia de zinc y níquel encuentra aplicación en diversas industrias donde las cuestiones de durabilidad, corrosión y fiabilidad son muy importantes. Algunas aplicaciones comunes pueden ser:

- Industria del automóvil: Se aplica en las pinzas de freno, partes de los sistemas de combustible y tornillería.

- Industria aeroespacial: Se adapta bien a los elementos sometidos a duras condiciones ambientales.

- Electrónica: Los relés, interruptores y otras uniones eléctricas están protegidos contra la oxidación de las clavijas y contactos eléctricos.

- Construcción: Se aplican a tornillos, tuercas y piezas estructurales.

- Defensa y militar: Los revestimientos se ofrecen según normas MIL-SPEC extremas.

- En estas dos industrias se utiliza un término llamado galvanizado de zinc y níquel que contribuye a prolongar la vida útil de las piezas y a reducir el mantenimiento o la sustitución. Su uso está ganando popularidad incluso en las industrias que se preocupan por los costes debido a los bienes a largo plazo.

Consideraciones reglamentarias y medioambientales

Con el cambio de las industrias hacia procesos sostenibles y respetuosos con el medio ambiente, los procesos de galvanoplastia también han recibido más atención. Las técnicas convencionales de galvanoplastia de zinc conllevan en ocasiones el uso de productos químicos tóxicos, como cianuros y cromo hexavalente, que son peligrosos para la salud de los trabajadores y el medio ambiente.

Una alternativa más respetuosa con el medio ambiente, sobre todo cuando la galvanoplastia se realiza mediante sistemas de pasivación trivalentes, es la denominada galvanoplastia de zinc y níquel. Estos sistemas no contienen metales pesados tóxicos y cumplen las leyes medioambientales mundiales como RoHS (Restricción de Sustancias Peligrosas) y REACH (Registro, Evaluación, Autorización y Restricción de Sustancias Químicas).

En segundo lugar, el tratamiento de residuos y el reciclado de productos químicos es ahora mucho mejor que hace varios años, lo que significa que las empresas pueden reducir su impacto en el medio ambiente sin preocuparse por el rendimiento de las piezas galvanizadas.

Tendencia futura de la galvanoplastia

El futuro de la galvanoplastia, en especial la denominada galvanoplastia de zinc y níquel, es muy prometedor. Es probable que la calidad y la eficacia del proceso mejoren aún más gracias a las innovaciones en automatización, química del baño y nanotecnología. Otros investigadores también están descubriendo cómo hacer que el proceso de galvanoplastia sea más eficiente desde el punto de vista energético y más respetuoso con el medio ambiente sin reducir su rendimiento.

Las tecnologías de revestimiento también se desarrollarán debido a la creciente necesidad de una mayor protección de las superficies en los sectores en desarrollo de las energías renovables, los vehículos eléctricos y la electrónica. Entre ellas, a este respecto, cabe hablar de la galvanoplastia de zinc y níquel, que se sitúa en un punto intermedio entre coste, rendimiento y sostenibilidad.

GC Precision Mold: Su socio ideal para la excelencia en la galvanoplastia de zinc y níquel

GC Precision Mold es un especialista en la galvanoplastia de zinc-níquel de la más alta calidad y se especializa en las entregas a la automoción, aeroespacial, y el sonido industrial. Fabricamos revestimientos de alta calidad con el mejor acabado que tienen una alta resistencia a la corrosión, son muy duraderos y tienen un buen acabado gracias a nuestro equipo de alta calidad y control de calidad. Cuando se trata de detalles finos o de piezas complicadas, nuestro grupo se asegura de tener precisión y calidad en todas y cada una de las ocasiones. Únase a nosotros para tener fiabilidad, rapidez de entrega y unos conocimientos excepcionales sobre chapado.

Conclusión

El proceso alternativo de recubrimiento de la superficie ha pasado a conocerse como galvanoplastia de zinc y níquel, y ha demostrado ser un proceso mejor, ya que es resistente a la corrosión, dura más y cumple las normas medioambientales actuales. Mientras que, incluso ahora, la galvanoplastia sobre zinc puede considerarse una solución eficaz en diversas aplicaciones, las ventajas que aporta la aleación de zinc y níquel son inequívocas y masivas.

Las funciones del zinc en la galvanoplastia, así como la complejidad de la galvanoplastia de zinc con cobre, permiten a los fabricantes conocer la metodología adecuada de acabado de superficies aplicable a su industria. Con el avance de las tecnologías y el aumento de las normas, la práctica de utilizar métodos modernos de galvanoplastia, como la denominada galvanoplastia de zinc y níquel, no hará más que ganar protagonismo.

Preguntas y respuestas

1. ¿Qué es la galvanoplastia de zinc-níquel?

La galvanoplastia de zinc y níquel consiste en un revestimiento resistente a la corrosión de zinc en combinación con níquel en una proporción de resistencia de aleación específica normalmente del 85-88 por ciento de zinc y del 12-15 por ciento de níquel. Proporciona mejor protección que el recubrimiento de zinc estándar, sobre todo en condiciones extremas como el uso en vehículos o embarcaciones.

2. ¿En qué se diferencia la ZN de la galvanotecnia convencional?

Aunque la galvanoplastia de zinc proporcionará la protección necesaria contra la corrosión, la galvanoplastia de zinc y níquel proporcionará una protección mucho mejor contra la oxidación, el calor y la exposición a productos químicos. La inclusión de níquel aumenta la estabilidad y la vida útil del componente revestido.

3. ¿Cualquier metal es apto para recibir un baño de cinc-níquel?

Suele aplicarse sobre acero, hierro fundido y aleaciones de hierro. Las superficies deben prepararse adecuadamente para que no haya problemas de adherencia y el rendimiento del chapado sea bueno. Dependiendo del sustrato, este proceso puede variar ligeramente.

4. ¿Qué industrias se benefician más de la galvanoplastia de zinc-níquel?

Las industrias automovilística, aeroespacial, militar, electrónica y de maquinaria pesada son algunas de las industrias en las que el zinc se utiliza en forma de zincado galvánico de elementos de fijación, soportes, conectores y otros componentes de precisión. También puede utilizarse en aquellas piezas que necesiten zinc galvánico en estado de cobre como pretratamiento o protección.

0 comentarios