La fundición de aluminio a presión es un proceso de fabricación habitual famoso por producir componentes precisos y duraderos a gran escala. Se realiza forzando el aluminio fundido en un molde relleno a alta presión, que produce formas intrincadas y complejas con gran precisión dimensional. La fundición a presión de aluminio resulta especialmente útil para producir piezas con una buena relación resistencia-peso; por ello, este proceso es el más adecuado para las industrias automovilística, aeroespacial, electrónica y de maquinaria industrial. Permite fabricar piezas más pequeñas y más grandes, que no suelen requerir mucho mecanizado posterior a la producción.

Las ventajas de la fundición a presión de aluminio son la rentabilidad, la homogeneidad de las piezas y el carácter ligero del aluminio, que tiene ventajas tanto de ahorro de combustible como de rendimiento en vehículos y máquinas. Pero como todo proceso de fabricación, tiene sus límites. Algunos proyectos pueden ser más factibles, en función de los elevados costes iniciales de inversión en utillaje, las limitaciones del tamaño de las piezas que pueden admitirse y la posibilidad de tener que lidiar con problemas como la porosidad.

En este artículo, los puntos fuertes y débiles de fundición de aluminio a presión se examinan para dar una imagen general del uso y los retos de este metal en la industria, lo que puede orientar un proceso eficaz de toma de decisiones en las empresas.

¿Qué es la fundición inyectada de aluminio?

En la fundición de aluminio a presión, el metal fundido (aluminio) se inyecta, a alta presión, en un molde (matriz) de acero para fabricar componentes de alta resistencia con detalles precisos. La producción de las piezas mediante este proceso tiene éxito al no requerir demasiado tiempo de mecanizado y acabado, por lo que resulta barato mecanizarlas a gran escala. Los moldes fabricados en fundición a presión pueden durar muchos miles de veces, lo que aumenta su viabilidad económica para la producción a gran escala.

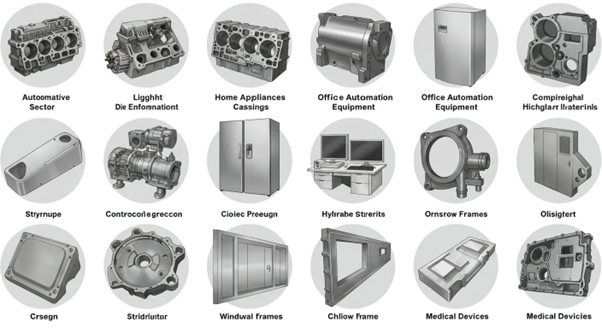

El método es especialmente práctico para fabricar formas complejas en materiales finos con geometrías complejas que, de otro modo, no podrían generarse fácilmente con otras técnicas de fabricación, como el mecanizado o la forja. Algunos de los usos más populares de la fundición a presión de aluminio son las piezas de motor de los coches, las carcasas de aparatos electrónicos y otras estructuras mecanizadas de equipos.

Ventajas de la fundición inyectada de aluminio

1. Durabilidad y alta resistencia

Las piezas fabricadas con fundición a presión de aluminio se consideran robustas, lo que proporciona a las industrias piezas exigentes y duraderas con especímenes perfectos. El propio metal aluminio es ligero pero resistente, y cuando se funde en este proceso se crean piezas que son fuertes incluso en condiciones de funcionamiento extremas. Tales cualidades permiten que la fundición a presión de aluminio tenga grandes perspectivas en los sectores automovilístico, aeroespacial e industrial.

Además, la densidad de la cavidad del molde y la posibilidad de fabricar las piezas con características muy específicas hacen que el componente sea más resistente en su conjunto. Los componentes del bloque motor y de la transmisión que se han fabricado mediante fundición a presión de aluminio pueden ofrecer resistencia a las cargas y el calor propios de las actividades del motor sin romperse antes de tiempo.

2. Eficiencia de costes

La producción en serie mediante fundición a presión de aluminio es muy económica. La esencia de utilizar el mismo molde en más de una producción garantiza una reducción del coste de producción por unidad a medida que aumenta la cantidad de unidades. La eficiencia es muy alta y el desperdicio del material utilizado es mínimo en comparación con otras técnicas de fundición. La asequibilidad del aluminio y su circulación contribuyen en gran medida a la economía del proceso de fundición a presión.

Además, la fundición a presión de aluminio minimiza el mecanizado posterior a la producción, con lo que se reducen los costes manuales. La fundición a presión de aluminio sí ofrece una solución calculable en industrias cuyos procesos requieren piezas de alta producción a bajo coste y calidad.

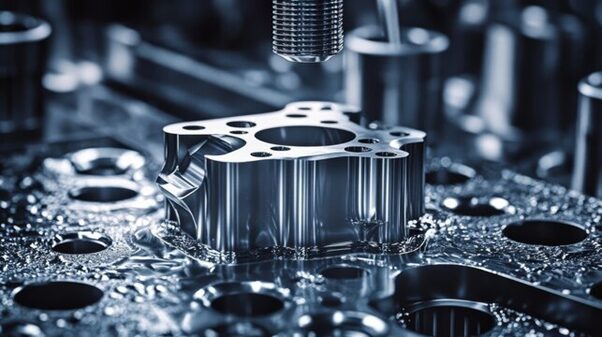

3. Precisión y veracidad

La alta precisión y consistencia de las piezas son uno de los principales méritos de la fundición a presión de aluminio. El resultado del proceso de inyección a alta presión es que cada pieza es igual a la otra, salvo que hay poca desviación. La consistencia a este, o más bien alto nivel, es especialmente significativa en el ámbito de la electrónica, la industria del automóvil y la aeroespacial, donde un conjunto de piezas debe medirse con mucha precisión y ser capaz de alcanzar un alto nivel de rendimiento.

Esta técnica permite fabricar las piezas con detalles finos, bordes afilados y paredes delgadas, todo ello con una tolerancia muy ajustada. Se trata de una capacidad que permite reducir el tiempo y el coste del proceso posterior a la fundición, como el mecanizado.

4. Propiedades ligeras

El aluminio es un metal muy ligero, y al ser fundido a presión sigue siéndolo, y esta propiedad lo cualifica para aplicaciones en las que el peso del artículo es esencial. Los componentes utilizados en industrias como la automovilística y la aeroespacial tienen un peso considerable a la hora de mejorar el rendimiento y la eficiencia del combustible. El hecho de que los componentes producidos mediante fundición a presión de aluminio sean ligeros facilita la reducción del peso total del vehículo o la aeronave, aumentando así el ahorro de combustible y el rendimiento.

Por ejemplo, la fundición a presión de aluminio se utiliza para fabricar bloques de motor ligeros y otros componentes de automóviles, lo que contribuye a mejorar el consumo y el control de la gasolina.

5. Resistencia a la corrosión

Debido a su naturaleza innata, el aluminio tiene una gran resistencia a la corrosión, ya que desarrolla de forma natural una capa protectora sobre su superficie conocida como óxido. Esto resulta especialmente útil cuando los componentes deben soportar humedad, productos químicos o altas temperaturas. La fundición a presión de aluminio, por lo tanto, ofrece un rendimiento duradero en diversas condiciones exteriores y duras, incluidos los sistemas eléctricos marinos y exteriores.

Otra gran ventaja de esta técnica de fundición es que la resistencia a la corrosión del aluminio prolonga la vida útil de los componentes, lo que garantiza que no requieran reparaciones o sustituciones frecuentes.

6. Versatilidad

La fundición a presión de aluminio presenta una flexibilidad diez veces mayor en cuanto a variedades, formas y complejidad de las piezas que se van a fundir. Entre las cosas que puede crear este proceso se incluyen desde piezas más pequeñas, como componentes pequeños y complejos, como engranajes y conectores, hasta piezas más grandes, como carcasas y piezas estructurales. Es muy flexible, lo que predetermina su aplicación en ámbitos tan amplios como la automoción, la industria aeroespacial, otros sectores electrónicos y la maquinaria industrial.

La posibilidad de fundir piezas de aluminio con diferentes geometrías y características ofrece a los diseñadores la capacidad de fabricar piezas que se adapten específicamente a las necesidades de cada aplicación, así como en resistencia, peso y funcionalidad.

Desventajas de la fundición a presión de aluminio

1. Costes elevados del primer utillaje

Uno de los principales inconvenientes de este método de fundición son los elevados costes de utillaje de la fundición a presión de aluminio. El proceso de fundición implica el uso de moldes o matrices, que suelen crearse utilizando acero y cuya creación puede resultar muy costosa. Este desembolso inicial puede resultar prohibitivo en lo que respecta a las series de producción a pequeña escala. Sin embargo, a medida que aumenta el volumen, el coste unitario de producción es menor, lo que explica por qué la fundición a presión es más económica con grandes volúmenes.

Además, el proceso de diseñar y realizar el mantenimiento de los moldes de troquelado puede ser sofisticado, y exigen mano de obra cualificada para prolongar su vida útil y su rendimiento.

2. Restricción a piezas más pequeñas

Aunque el proceso de fundición a presión de aluminio puede proporcionar una gran precisión en las piezas, en general es un mejor proceso de producción cuando las piezas son más pequeñas. La matriz y el proceso de fundición limitan el tamaño máximo de las piezas que pueden fabricarse con eficacia. Cuanto mayores sean las piezas, más complicados serán los moldes y mayor la presión implicada, por lo que costará y llevará más tiempo.

Otros procesos de fabricación, como la fundición en arena o la forja, pueden ser más sensatos en caso de aplicaciones en las que se necesiten grandes partes de la estructura.

3. Complejidad del diseño

La fundición a presión de aluminio tiene una amplia aplicación, pero hay limitaciones de diseño que hay que tener en cuenta. Las paredes finas y los detalles pueden resultar complicados, y la fundición de ciertas formas complejas puede resultar problemática. El diseño de la pieza también debe permitir que el aluminio fundido entre libremente en el molde, por lo que es posible que no se puedan fabricar fácilmente piezas con geometrías o socavados demasiado complejos.

Además, el propio proceso de fundición puede presentar algunas restricciones, como el grosor de las paredes y los bordes afilados, que podrían requerir más cambios en el diseño.

4. Problemas de porosidad

También es posible que haya porosidad en algunas piezas moldeadas a presión de aluminio; se trata del atrapamiento de pequeñas burbujas de aire o vacíos dentro de la pieza moldeada. Son defectos que pueden socavar la rigidez del componente o provocar fallos de funcionamiento durante la fabricación o el rendimiento del producto acabado. La porosidad suele surgir en casos en los que el proceso de fundición no se manipula correctamente o puede ser un problema de contaminación del material.

Aunque esto puede superarse con medidas adecuadas de control de calidad, es una posibilidad de peligro, sobre todo en los componentes sometidos a grandes esfuerzos.

5. Impacto medioambiental

No hay que descuidar los efectos medioambientales de la fundición de aluminio a presión. La energía necesaria para calentar el aluminio, así como la presión que se emplea en la fundición, pueden ser enormes, y el sistema de fabricación puede producir residuos y contaminantes. Además, el reciclaje y la eliminación del aluminio fundido a presión pueden resultar difíciles, ya que el material debe separarse de los demás componentes.

Pero el aluminio es un material altamente reciclable, y esta industria también está desarrollando continuamente prácticas cada vez más sostenibles para reducir el impacto medioambiental de la fundición a presión.

Tipos de fundición de aluminio a presión

La fundición de aluminio a presión presenta numerosos tipos, que pueden clasificarse a grandes rasgos en función de los procedimientos específicos que utiliza durante el proceso de fundición. Estos procedimientos difieren en función de los equipos, los volúmenes de producción y la complejidad de las piezas. A continuación se indican los principales tipos de fundición de aluminio a presión:

1. Fundición a alta presión (HPDC)

El metal más empleado para fundir es el aluminio, y el mayor número de tecnologías lo emplea la fundición a alta presión. Se realiza introduciendo aluminio fundido en un molde de acero a muy alta presión (entre 1.000 y 4.000 psi). La intensa presión garantiza que todas las cavidades del molde se llenen con el aluminio fundido para crear piezas de precisión superior con baja porosidad. Este procedimiento es el más adecuado cuando se desea dedicarse a la producción en serie de componentes de tamaño pequeño o mediano, como bloques de motor de automóviles, carcasas de transmisión y revestimientos electrónicos.

Características principales:

- La precisión y la calidad pieza a pieza son Elevada, continua y precisión pieza a pieza

- Adecuado para una gran empresa manufacturera

- Aplicable a piezas de geometría compleja

2. LPDC ( Fundición a baja presión )

En la fundición a baja presión, la presión que empuja el aluminio fundido dentro del molde es menor (normalmente entre 2 y 15 psi). Lo más habitual es que el aluminio se inyecte desde un depósito situado bajo el molde y, de este modo, la cavidad del molde puede llenarse de forma más lenta y controlada. Se emplea habitualmente en la fabricación de componentes de mayor tamaño, y se prefiere esta técnica de producción cuando los altos niveles de resistencia mecánica y los bajos niveles de porosidad son de importancia crítica.

Características principales:

- Más adecuado para piezas más grandes y de paredes más gruesas

- Porosidad estrecha y mayor resistencia de la pieza

3. Fundición por gravedad (GDC)

La fundición a presión por gravedad (también denominada fundición en molde permanente) es un proceso en el que el aluminio fundido se introduce en una "cavidad de molde" de fundición por gravedad y sin utilizar ninguna presión exterior. El proceso utiliza la gravedad para llenar el molde, que normalmente está sometido a un llenado más lento que en la fundición a alta presión. La fundición a presión por gravedad se utiliza normalmente para fundir piezas medianas y grandes que necesitan un buen acabado superficial y propiedades mecánicas, es decir, piezas de máquinas, carcasas de máquinas y piezas de motores.

Características principales:

- Suficientemente grande para admitir piezas grandes

- El coste del utillaje es inferior al de la fundición a alta presión

- Se aplica con frecuencia a piezas de complejidad media

4. Squeeze Casting

La fundición a presión es un híbrido parcial, que es una combinación de fundición a presión y forja. Durante el proceso, se deposita aluminio fundido en un molde y, a continuación, se ejerce presión sobre él, y la presión obliga al material o los materiales a llenar todas las secciones de la cavidad del molde. Se trata de un proceso perfecto cuando se trata de crear un componente que necesita tanto un alto nivel de acabado superficial como una gran resistencia mecánica. Los materiales se combinan bien en el moldeo por compresión, que suele emplearse en las industrias aeroespacial, militar y del automóvil, donde la resistencia y la durabilidad son los factores críticos.

Características principales:

- Fabrica piezas de alta resistencia

- Reúne las ventajas de la fundición y la forja

- Aplicable a componentes complicados de alto rendimiento

5. Fundición a presión en vacío

La fundición a presión en vacío se parece al proceso de fundición a presión, con la diferencia de que se aplica vacío en la cavidad del molde. Esto minimiza el número de bolsas de aire y otras imperfecciones, lo que da lugar a piezas de calidad superior. Suele aplicarse a la producción de piezas de aluminio de geometría interna compleja o con dimensiones que deben mantenerse dentro de márgenes de tolerancia estrictos, como álabes de turbinas, intercambiadores de calor y componentes aeroespaciales.

Características principales:

- Fabrica componentes que tienen poca inclusión de aire o agujeros

- El más adecuado en los casos en que se exige a las piezas una gran resistencia y precisión de espesor

- Aplicación crítica de alto rendimiento Uso

6. Fundición a presión en cámara fría

En la fundición a presión de cámara fría, el aluminio fundido se vierte en la cámara de inyección y se presiona en la matriz con un émbolo de alta presión. La diferencia más notable entre la fundición a presión en cámara fría y en cámara caliente es que en la primera el metal fundido no se mantiene en contacto directo con el mecanismo de inyección. Esta técnica se aplica normalmente a materiales de alto punto de fusión, como las aleaciones de aluminio. La fundición a presión en cámara fría se utiliza mucho en las industrias automovilística, aeroespacial y electrónica.

Características principales:

- Es apropiado para ser utilizado con aleaciones de alto punto de fusión, como el Aluminio.

- Suele aplicarse a aquellas piezas que deben ser más resistentes y duraderas.

- Consume más energía e inversión en equipos

El futuro de la fundición inyectada de aluminio

Aumento de la demanda de materiales ligeros y muy resistentes

La presión de las industrias por encontrar soluciones más eficientes en términos de consumo de combustible y sostenibles desde el punto de vista medioambiental contribuye a que aumente la demanda de materiales ligeros y de alta resistencia, entre ellos el aluminio. La fundición a presión de aluminio puede dar respuesta a esas necesidades, sobre todo en los sectores de la automoción, aeroespacial y de las energías renovables. La fundición a presión de aluminio permite la creación de piezas resistentes pero ligeras y, a su vez, ayuda a crear productos que contribuyen a aumentar la eficiencia general y a minimizar la presión sobre el medio ambiente.

Oportunidades en el sector del vehículo eléctrico

Esta electrificación de los vehículos (VE) es una oportunidad que probablemente pueda aprovechar la fundición a presión de aluminio. Esto se debe a que los metales ligeros son vitales para mejorar la autonomía y el rendimiento de los coches; por lo tanto, la fundición a presión de aluminio es una solución ideal para desarrollar las piezas cruciales de los VE. El aluminio aporta ligereza y resistencia a componentes importantes como las carcasas de las baterías, los chasis y los paneles de la carrocería, que contribuyen a mejorar la funcionalidad general y la sostenibilidad de los vehículos eléctricos.

El uso de la tecnología en el proceso de fundición

Los avances tecnológicos han ido mejorando el futuro del proceso de fundición de aluminio a presión de diversas maneras, en relación con su calidad y productividad. Las mejoras en los materiales de las matrices, los moldes y la automatización están acelerando y garantizando la precisión del proceso de fundición. El uso de una mayor automatización también minimiza los errores que puede cometer la mano del hombre, y con las innovadoras tecnologías de moldes se gestiona mejor el calor, lo que se traduce en una reducción de los tiempos de ciclo y un aumento de la consistencia.

Producción sostenible y eficiente

La sostenibilidad sigue siendo la principal influencia en el futuro de la fundición de aluminio a presión. Con el aumento de las preocupaciones medioambientales, los fabricantes buscan procesos de producción más respetuosos con el medio ambiente para reducir la cantidad de carbono producida durante los procesos de fundición a presión. Además de eso, el aluminio puede ser reciclado, lo que es un activo atractivo para un mundo más sostenible y sustentable. El proceso de reciclaje experimentará mejoras en el futuro que ayudarán a minimizar aún más las consecuencias medioambientales de la fundición a presión de aluminio, convirtiéndola así en una opción aún mayor para emplear en la fabricación respetuosa con el medio ambiente.

GC Precision Mold: Su proveedor de confianza de fundición a presión de aluminio

GC Precision Mold es una empresa especializada en la producción de piezas de fundición a presión de aluminio en condiciones avanzadas para adaptarse a numerosas industrias. Nuestros componentes de ingeniería de precisión, con años de experiencia, son el estándar más alto de rendimiento y durabilidad. En las industrias del automóvil, aeroespacial o de maquinaria industrial, nuestros procesos de fundición de alta tecnología proporcionan piezas ligeras, altamente eficientes y resistentes que resultan muy rentables.

Esto se debe a que somos su compinche, y nos aseguraremos de que cuando se trate del diseño inicial y la producción final, le daremos el mejor servicio posible, dentro de sus límites, por supuesto, para conseguir que lo que necesita se haga de una manera eficaz y eficiente. Al elegir GC precision mold, puede confiar en resultados de alta calidad que mantendrán su negocio en marcha.

Conclusión

Este proceso de fabricación es una técnica de fabricación comparativamente eficaz y dual que presenta numerosas ventajas, como resistencia, rentabilidad, excelente precisión y ligereza. Ha sido adecuado en diferentes sectores debido a su capacidad para fabricar piezas duraderas y fiables, que han abarcado diferentes industrias como la automovilística y la electrónica. Sin embargo, existen algunos retos, como el costoso utillaje al principio del proceso, las restricciones de tamaño de las piezas y los posibles problemas de porosidad.

Por último, la determinación de si se aplica el uso de fundición de aluminio a presión dependerá de las necesidades de la aplicación. Aunque no es aplicable en todas las situaciones, puede decirse que en situaciones en las que se necesita producir cantidades masivas de piezas de tamaño pequeño a mediano con propiedades mecánicas superiores, la fundición a presión de aluminio es uno de los métodos de fabricación modernos más superiores en este sentido.

Preguntas frecuentes

1. ¿Qué es el aluminio fundido a presión?

Durante el proceso de fundición de aluminio a presión, el aluminio fundido se inyecta en un molde bajo presión para formar componentes precisos y duraderos, idóneos para la producción de grandes volúmenes.

2. ¿Cuáles son las ventajas de la fundición a presión de aluminio?

Es preciso, económico, delgado y resistente, y este hecho le permite ser ideal en piezas intrincadas de las industrias automovilística y aeroespacial.

3. ¿Cuáles son las limitaciones?

El utillaje inicial es caro, y es más adecuado para piezas de tamaño pequeño o mediano. También puede producirse porosidad que puede dar lugar a un problema de resistencia de la pieza.

0 comentarios