La fundición a presión es uno de los procesos que se emplean en las industrias modernas. Permite a los fabricantes producir piezas metálicas muy complejas de forma muy precisa y fiable. Entre otros muchos materiales de fundición a presión, el zinc y el aluminio son los más utilizados. Cada uno de estos materiales presenta ventajas e inconvenientes.

La selección del material adecuado es una decisión crucial. Influye en el rendimiento de los productos, el coste, la durabilidad y la eficacia de la fabricación. En este artículo se comparan la fundición a presión de zinc y la fundición a presión de aluminio. Se explican sus características, puntos fuertes y débiles, aplicaciones y precio.

¿Qué es la fundición a presión?

La fundición a presión es un proceso de conformado de metales. El metal fundido se introduce a alta presión en un molde de acero endurecido. El metal se vierte en la cavidad, y el metal se endurece en el menor tiempo posible. Después se abre el molde y se extrae la pieza ya terminada.

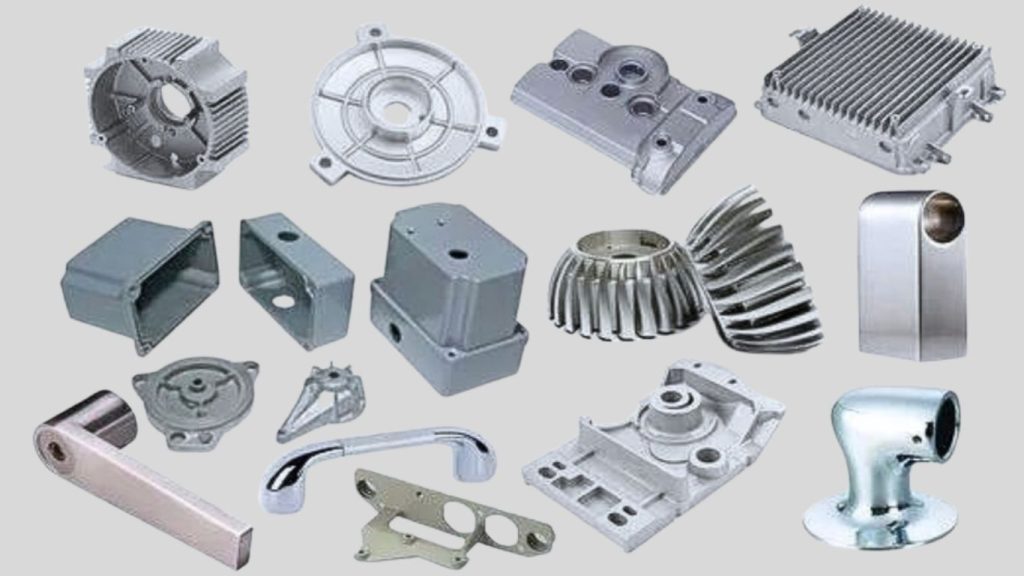

Se trata de un proceso óptimo cuando hay demanda de producción en masa. Ofrece una calidad estandarizada y precisión de tamaño y superficies con un acabado liso. La automoción, la electrónica, la maquinaria industrial, los dispositivos médicos y los productos de consumo tienen práctica en la fundición a presión.

Fundición inyectada de zinc

Es un proceso por el que un metal, normalmente zinc, se calienta y se vierte en un molde lleno de cera. La fundición a presión de zinc es un procedimiento preciso para dar forma a los metales. Es un proceso que implica la inyección a alta presión de una aleación de zinc fundido en una matriz de acero endurecido. Normalmente, esta presión oscila entre 700-4, 000 psi (5-28Mpa). Esta es la presión que garantiza el llenado de la cavidad y la reproducción con gran detalle.

La matriz está fundida y solidifica el metal a gran velocidad. Tras la solidificación, se procede a la apertura de la matriz y se completa la expulsión de la pieza. La mayoría de sus componentes no requieren mecanizado posterior o muy poco.

Fundición a presión con aleaciones de cinc

La fundición a presión de zinc se ocupa principalmente de aleaciones de zinc de gran pureza. El porcentaje de zinc es normalmente de 90-95%. La otra composición se compone de aluminio, magnesio y cobre.

Las aleaciones de zinc para fundición a presión suelen ser de los siguientes tipos:

- Zamak 2 - Dureza y resistencia: Alta.

- Zamak 3 - La estabilidad dimensional y el acabado superficial son de gran calidad.

- Zamak 5 - Fuerza superior a la de Zamak 3.

- ZA-8, ZA-12 y ZA-27 - Más aluminio en el edificio.

Sólo uno de ellos, Zamak 3, posee casi 70% de la producción mundial de fundición a presión de zinc debido a su equilibrio.

Punto de fusión y ahorro de energía

Las aleaciones de zinc tienen un punto de fusión muy bajo; es decir, aproximadamente 380-390 °C. Es mucho más bajo que el de las aleaciones de aluminio, que se funden a unos 660 °C.

Una temperatura de fusión más baja es más barata en términos de uso de energía, ya que utiliza aproximadamente 30-40% de energía durante el proceso de fundición. También mantiene la tensión térmica de la matriz. Como consecuencia, las matrices de zinc serán de 500000 ciclos y superiores.

Tolerancias y precisiones dimensionales

La fundición a presión de zinc se caracteriza por una gran precisión dimensional. Las tolerancias lineales suelen estar comprendidas entre 0,025 mm y 25 mm de longitud.

En la mayoría de las aplicaciones, las tolerancias totales de las piezas pueden ser inferiores a +-0,05 mm sin necesidad de mecanizado posterior. Es muy preciso y reduce el tiempo y el coste de producción.

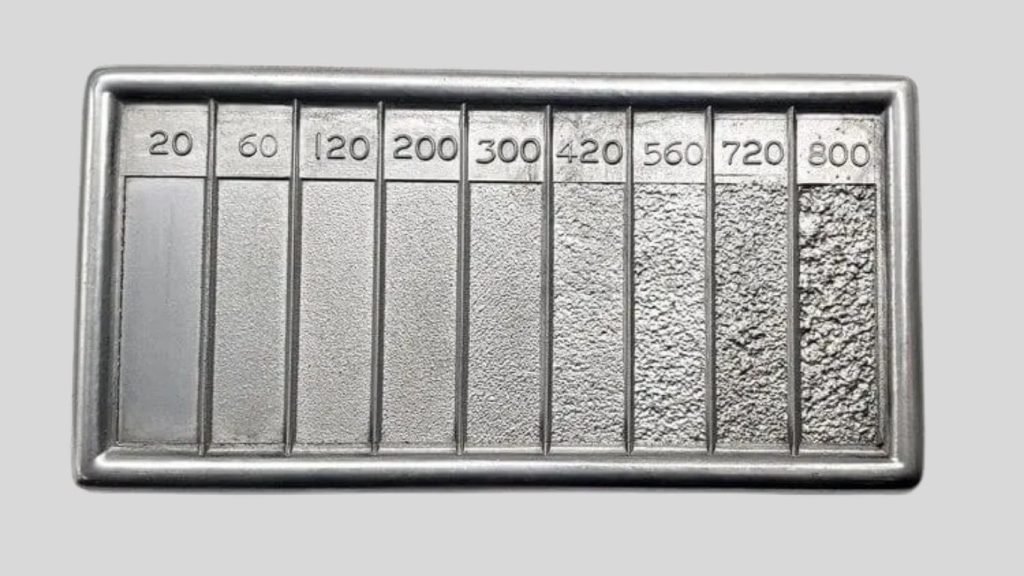

Acabado, calidad estética y superficie

Los productos de fundición inyectada de zinc tienen un aspecto liso cuando salen del molde. Los valores de rugosidad de la superficie suelen oscilar entre 1,6 y 3,2 um.

Los tratamientos superficiales más adherentes son los de zinc. La resistencia del zinc en acabados cromados, niquelados y decorativos suele ser superior a 20 Mpa y esta resistencia se atribuye a la fuerza de adherencia de la galvanoplastia.

Propiedades mecánicas de las aleaciones de zinc para fundición a presión

Las aleaciones de zinc son muy resistentes en relación con el tamaño de sus piezas. Las propiedades mecánicas comunes son:

- Resistencia última a la tracción: 280-440Mpa

- Límite elástico: 210-350 MPa

- Elongación: 7-15%

- Dureza: 80-120 HB

Estos valores hacen que el zinc se utilice en componentes de desgaste y carga.

Velocidad y ciclo de la producción

La fundición inyectada de zinc favorece la rapidez de los ciclos de fabricación. La duración media del ciclo es de 5-15 segundos por disparo.

Esto permite fabricar más de un millón de componentes al año con una sola matriz multicavidad. El periodo de ciclo es breve, aumenta la productividad y reduce el coste unitario.

Esto es posible mediante el uso de fundición de pared delgada

Las aleaciones de zinc son muy fluidas. Esto permite fabricar componentes de paredes finas de hasta 0,5 - 0,75 mm de grosor.

La fundición de pared delgada permite realizar diseños compactos y ahorrar materiales sin comprometer la integridad estructural.

Tamaño y peso de las piezas

Las piezas pequeñas y medianas se fabrican mejor mediante fundición a presión de zinc. Los pesos normales de las piezas oscilan entre 5 gramos y 3 kilogramos.

Esta gama de tamaños es uniforme y podría aplicarse para formar formas complejas y con gran cantidad de detalles.

Sostenibilidad y medio ambiente

El zinc puede reciclarse sin pérdida de propiedades mecánicas y 100%. Zinc fundición a presión La recuperación de chatarra es aproximadamente mayor que 95%.

El reciclaje del zinc consumirá mucha menos energía, entre un 25% y un 30% en comparación con la producción primaria de zinc. Esto convierte a la fundición a presión de zinc en un producto de fabricación respetuoso con el medio ambiente.

Puntos débiles de la fundición a presión de zinc

A pesar de ser el mejor método, la fundición a presión de zinc tiene sus limitaciones. El zinc tiene una densidad de masa de 6,6-6,8 g/cm3, más del doble que el aluminio.

Las aleaciones de zinc también son poco resistentes al calor. Es necesario sugerir temperaturas de funcionamiento constantes inferiores a 120 °C. Las temperaturas excesivas pueden inducir fluencia o deformación cuando se exponen durante un largo periodo de tiempo.

El predominio de la fundición a presión de zinc

La fundición a presión de zinc se utiliza en:

- Componentes de maquinaria y engranajes de precisión.

- Conectores y carcasas para electricidad.

- Piezas interiores de automóviles

- Cerraduras, bisagras y herrajes

- Carcasas y cajas para electrónica de consumo.

Los usos del zinc son favorables en cuanto a precisión, resistencia y calidad de la superficie.

Ventajas y desventajas de la fundición a presión de zinc

Ventajas de la fundición inyectada de zinc

Alta precisión dimensional

Fundición inyectada de cinc son muy precisas en cuanto a dimensiones. La aleación de zinc tiene unas cantidades mínimas de contracción por solidificación que suelen ser inferiores a 0,6. Gracias a ello, es posible tener tolerancias estrechas como +-0,025 mm, considerando 25 mm de longitud de la pieza.

La limitación del mecanizado secundario también viene acompañada de una gran precisión. Esto reduce el tiempo y el coste de fabricación.

Acabado superficial superior

Las piezas fundidas a presión con Zinc tienen una superficie lisa fuera del molde. Los valores típicos de rugosidad superficial son de 1,6 a 3,2 um.

El zinc también se adhiere muy bien a los revestimientos. Los revestimientos cincados suelen tener una fuerza de adherencia superior a 20 Mpa. Esto hace que el zinc sea apropiado para acabados decorativos y funcionales.

Bajo punto de fusión y ahorro de energía

La temperatura de fusión de las aleaciones de zinc oscila entre 380 y 390 °C. Se trata de casi el 40% de la temperatura de fusión de las aleaciones de aluminio, que se funden a unos 660 C.

Una temperatura de fusión más baja consumirá entre un 30% y un 40% menos de energía. Además, reduce la fatiga térmica en las matrices, reduciéndola a 500.000-100.000 ciclos.

Alta resistencia mecánica de piezas de tamaño minúsculo

En diseños en miniatura, las aleaciones de zinc son muy resistentes. Las propiedades mecánicas más comunes son:

- Resistencia última a la tracción: 280-440Mpa

- Límite elástico: 210-350 MPa

- Dureza: 80-120 HB

Estas propiedades del zinc permiten utilizarlo en piezas portantes y de desgaste.

Ciclos de producción rápidos

El zinc se solidifica rápidamente. El tiempo normal del ciclo de fundición a presión es de 5-15 segundos/disparo.

El ritmo de producción supera el millón de piezas al año, con ciclos cortos y un solo molde. Esto hace del zinc un material apropiado para la producción a gran escala.

Mejor colada de pared delgada

Las aleaciones de zinc son muy fluidas. Se pueden conseguir espesores muy bajos de las paredes (0,5-0,75 mm).

La característica de pared delgada permite reducir los diseños a tamaños pequeños y ahorrar materiales sin reducir la resistencia.

La utilización y reciclabilidad del material es alta

La recuperación de la chatarra de zinc fundido a presión es superior a 95%. El zinc puede reciclarse 100% de sus cualidades mecánicas.

El reciclado de zinc consume aproximadamente 25-30% de la energía consumida durante la producción primaria de zinc.

Inconvenientes de la fundición a presión de zinc

Mayor densidad y menor masa

El zinc tiene una densidad aproximada de 6,6-6,8 g/cm3. Esta densidad es dos veces superior a la del aluminio, que es de 2,7 g/cm3.

Las piezas pesadas no deben utilizarse en aplicaciones sensibles al peso, como la industria aeroespacial y los vehículos eléctricos.

Resistencia al calor limitada

Las aleaciones de zinc no son tan estables térmicamente. Normalmente, las temperaturas de funcionamiento no superan los 120 C.

A esta temperatura, el zinc puede deslizarse y perder su resistencia. Esto limita su uso a altas temperaturas.

Gama limitada de tamaños de piezas

Las piezas pequeñas y medianas deben fundirse a presión con zinc. El peso de las piezas oscila entre 5 gramos y 3 kilogramos como peso normal.

La producción de piezas muy grandes no es rentable debido a las limitaciones de las máquinas y la masa de material.

Comportamiento de fluencia a largo plazo

Es probable que se produzca fluencia por carga constante en las aleaciones de zinc. Las tensiones superiores al 30-40% del límite elástico a largo plazo muestran la deformación por fluencia.

Esto puede alterar la estabilidad dimensional sobre la que se aplicarán a largo plazo las aplicaciones estructurales.

Disminución de la relación resistencia-peso

El zinc es potente, pero su relación resistencia-peso es menor en comparación con el aluminio. Con una cantidad significativa de menos peso, el aluminio puede ser utilizado y es ajust s potente.

Esto convierte al zinc en un competidor inferior a los diseños estructurales ligeros.

Consideración del coste del material

Los precios de las aleaciones de zinc suelen costar más por kilogramo que los del aluminio. Aunque la reducción del mecanizado ayuda a cubrir parte de los gastos, existe la posibilidad de que la fluctuación de los precios de las materias primas afecte a la economía.

La rentabilidad es extremadamente sensible al volumen de producción y a la complejidad de las piezas.

Introducción a la fundición inyectada de aluminio

Fundición inyectada de aluminio. Se ha definido como el proceso de fabricación de piezas de fundición mediante el vertido de aluminio fundido en moldes superrectangulares con juntas de goma rellenas de caucho colocadas en el interior para permitir el endurecimiento de la superficie.

La fundición de aluminio a presión puede definirse como el proceso de producción de metales que se utilizan en la fabricación de elementos complejos y ligeros. Este proceso consiste en hacer pasar una aleación de aluminio fundido a alta presión en una matriz de acero. La presión de inyección suele oscilar entre 1.000 y 20.000 psi (7-140 Mpa), en función del tamaño y la complejidad de las piezas.

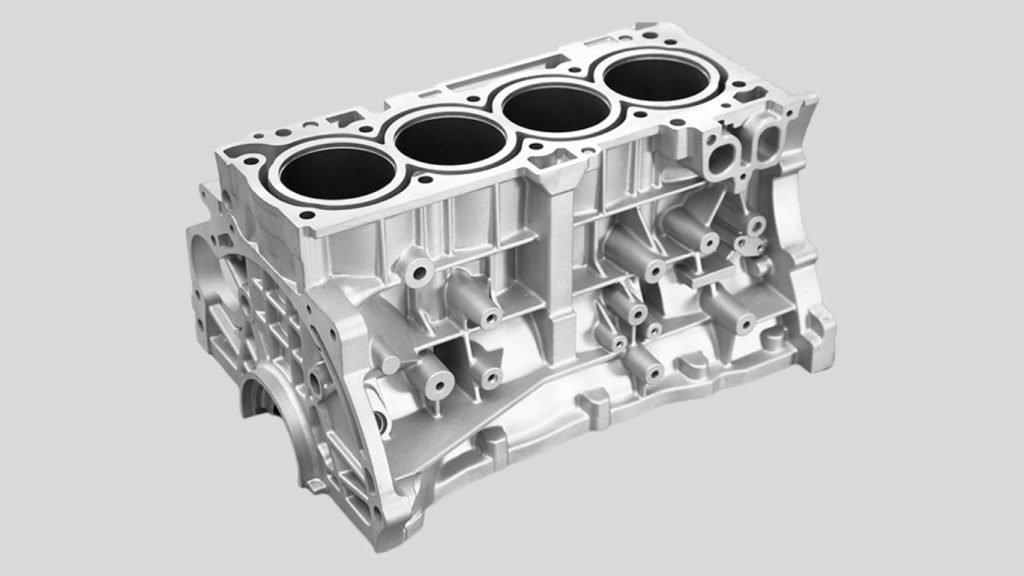

El aluminio fundido llena rápidamente la cavidad del molde y se solidifica. La matriz se endurece y el componente es expulsado. La fundición a presión se utiliza sobre todo en dimensiones medianas y grandes que requieren resistencia y poco peso.

Aleaciones de aluminio para fundición a presión

Normalmente, la fundición a presión de aluminio se realiza con aleaciones de aluminio-silicio. Se trata de aleaciones excelentes en cuanto a fluidez, resistencia y corrosión.

Las aleaciones estándar de fundición a presión de aluminio son:

- A380 - Es la aleación más común que tiene una resistencia y una colabilidad razonables.

- A383 - El componente de pared delgada y el componente complejo se suavizan.

- A360 - Mejor ductilidad y resistencia a la corrosión.

- ADC12 - utilizado en electrónica y automoción.

La concentración de silicio suele situarse entre el 8 y el 12%, lo que la hace fluida y genera menos contracción durante la solidificación.

Temperatura - Propiedades térmicas y de fusión

El punto de fusión de la aleación de aluminio es de aproximadamente 660-690 C y es muy alto si se compara con el punto de fusión de las aleaciones de zinc. Tiene un punto de fusión alto, que consume más energía durante la fundición.

Sin embargo, el aluminio es muy conductor térmico. Los valores de conductividad térmica, que son los más frecuentes, se sitúan entre 90 y 155 W/mK, y el más adecuado para utilizarlo como elemento disipador es el aluminio, que puede utilizarse en forma de disipadores de calor o de carcasa electrónica.

Tolerancias y precisiones dimensionales

El caso de la fundición a presión de aluminio es bueno, pero no tan ajustado como el del zinc. Las tolerancias normales son -0,1 - +- 0,2 mm/25 mm de longitud de la pieza.

Por debajo de 1,0-1,3 se produce una débil sinterización por contracción del aluminio. Esto ha llevado a que el uso de características de precisión sea, en la mayoría de las ocasiones, algo sujeto a mecanizado secundario.

Martilleros de Superficie y Hormigón

La norma 3,2 6,3 um es la variedad de rugosidad superficial de los artículos de aluminio fundido a presión. Este es el caso en la mayoría de las aplicaciones, aunque el acabado en las piezas decorativas se puede hacer más.

El acabado del aluminio puede obtenerse mediante la técnica del anodizado. El aluminio nodular presenta una corrosión y una dureza superiores.

Aleación de fundición mecánica de aluminio

La fundición a presión de aleaciones de aluminio tiene una gran relación de peso. Sus propiedades mecánicas son:

- Máxima resistencia a la tracción: 220 MPa- 330 MPa.

- Límite elástico: 130-180 MPa

- Elongación: 2-10%

- Dureza: 70-100 HB

Estas propiedades hacen que el aluminio sea adecuado para aspectos estructurales y de carga.

Ventaja de la ligereza

El aluminio tiene una densidad de unos 2,7 g/cm 3, y es casi 60 veces menor que la del zinc. Este tipo de ahorro de peso es necesario en los segmentos automovilístico, aeroespacial y de coches eléctricos.

Un peso reducido de los componentes significa también un gran ahorro de combustible y un peso reducido de la carga del sistema.

Velocidad y plazos de producción

El proceso de fundición a presión de aluminio es más largo que el de fundición a presión de zinc. Complejidad y grosor. Las piezas tardan entre 20 y 60 segundos por disparo.

Tanto los volúmenes medios como los altos con ciclos lentos siguen siendo rentables utilizando la fundición a presión de aluminio.

Capacidad para piezas grandes y complicadas

Las piezas de fundición a presión modeladas en aluminio pueden contener piezas más grandes que las modeladas en zinc. Las piezas que pesan más de 15-20 kg pueden fabricarse con un equipo de fundición a alta presión.

Esta es la razón por la que el aluminio también se puede utilizar en las carcasas de los motores, las cajas de transmisión y los bastidores estructurales.

Protección contra la corrosión y comportamiento medioambiental

La corrosión pasiva es una de las construcciones naturales que se prepara con la ayuda de aluminio que crea un óxido. Esto hace que la utilización de aluminio en diseños al aire libre y marinos.

El aluminio es 100% reciclable. Esto se debe a que se ha informado de que el reciclaje del aluminio consume el 5% de la energía que se utiliza para producir principalmente aluminio, por lo que el reciclaje consume mucha energía.

El aluminio fundido a presión se ha utilizado en aplicaciones

Se aplica en otras obras en:

- Partes del motor y de la transmisión Carmotor.

- Caso de las baterías de los vehículos eléctricos.

- Disipadores térmicos y carcasas electrónicas.

- Piezas estructurales aeroespaciales

- Componentes de máquinas industriales.

La fundición inyectada de aluminio tiene sus desventajas y ventajas

Las ventajas de la fundición a presión de aluminio

Material ligero

La densidad del aluminio es baja, y es de aproximadamente 2,7 g/cm3. Esto hace que las piezas de aluminio sean casi un 60% más ligeras que las de zinc y mucho más que las de acero.

La disminución del peso aumenta la eficiencia de combustible del automóvil. También reduce el peso en la construcción de máquinas y sistemas electrónicos.

La relación peso/resistencia es alta

Las aleaciones de aluminio de fundición a presión son eficaces en términos de resistencia mecánica, pero son ligeras. Algunas de las propiedades mecánicas son comunes, e incluyen los siguientes:

- Resistencia máxima a la tracción: 220- 330 Mpa.

- Límite elástico: 130-180 MPa

Es la combinación de ambos lo que permite que el aluminio sea el más adecuado en el ámbito de la estructura y la carga.

Calidad excepcional Resistencia a la corrosión

El aluminio está dotado por naturaleza de la capacidad de recubrirse con una capa de óxido. En la mayoría de los casos, este revestimiento evita la oxidación y el óxido.

En un entorno climático húmedo, marino/exterior ha sido un producto excelente. La tasa de exposición atmosférica a la corrosión es inferior a 0,05 mm/año.

Buena conductividad térmica

El aluminio es un conductor térmico con una conductividad térmica de 90-155 W /mK. Esto garantizará que el calor se disipe fácilmente.

Es el material que hace que el aluminio se utilice en disipadores de calor, componentes de motores y carcasas electrónicas.

Destreza de piezas altas y complicadas

Las piezas de gran tamaño se funden en aluminio. Las máquinas de fundición a alta presión permiten fabricar piezas de hasta 15-20 kg de peso.

Esto hace que el aluminio sea adecuado en los bloques del motor, el cárter de la transmisión y los bastidores estructurales.

Estabilidad dimensional a alta temperatura

El aluminio es más resistente al calor que el zinc. La mayoría de las aleaciones son trabajables a 200-250 C.

Para ello se utiliza aluminio a altas temperaturas.

Gran reciclabilidad y sostenibilidad

El aluminio es 100% reciclable. En comparación con la producción primaria de materiales de aluminio consume la mitad de la energía que se utiliza en el reciclaje de aluminio.

Esto ayuda mucho a minimizar los efectos de la contaminación del medio ambiente y los gastos de producción.

Desventajas de la fundición inyectada de aluminio

Alta temperatura de fusión

El aluminio se funde a una temperatura de 660-690 grados C. Se trata de un punto de fusión mayor y, como tal, consume más energía en la fundición.

La temperatura es elevada y esto significa que hay un gran estrés térmico en los moldes. La calidad de las matrices es lo que determina la vida media del molde, y varía entre 100 y 300 ciclos.

Fundición de zinc con menor precisión dimensional

El aluminio también se contrae más en el proceso de solidificación, y la contracción natural es de 1,0-1,3%.

Por ello, las tolerancias son menores. Estas tolerancias suelen ser de +0,2 -0,1 mm/25 mm. A menudo, se requiere un mecanizado secundario.

Acabado superficial más rugoso

Las fundiciones a presión de aluminio suelen tener un valor aproximado de 3,2-6,3 um en la rugosidad superficial.

Los procesos decorativos también pueden requerir otros acabados, como mecanizado, pulido o revestimiento.

Reducción de la duración del ciclo de producción flexible

El aluminio también necesita mucho tiempo para enfriarse en comparación con el zinc. El disparo tarda hasta 20-60 segundos.

El coste de la larga duración del ciclo reduce la fabricación de grandes volúmenes.

Aumento de los costes de utillaje y mantenimiento

Las temperaturas de funcionamiento son elevadas, por lo que aumenta el desgaste de las matrices de aluminio. El utillaje también es muy costoso en comparación con la fundición a presión de zinc.

La precisión dimensional y la calidad superficial suelen conservarse mediante mantenimiento.

Desafíos de la porosidad

El aluminio tiene una porosidad de gas que es probable que sea de fundición a presión. La porosidad que suele producirse cuando el control del proceso no es óptimo es la porosidad del 1-3%.

Cualquier porosidad puede causar una pérdida de resistencia mecánica y limitar su uso a presión ajustada.

Acerca de GC Precision Mould

La empresa china identificada con las piezas de fundición a presión es GC Precision Mould. Celebramos nuestro 20 aniversario suministrando piezas metálicas de calidad y precisión.

Nuestros servicios

También nos dedicamos a la fundición a presión de aluminio, zinc y magnesio. Contamos con los recursos de diseño de moldes, fundición a alta presión, mecanizado CNC y acabado de superficies. Tenemos los proyectos en la fase de idea, todo el camino hasta la etapa de finalización del producto.

Calidad y aplicaciones

Disponemos de una buena calidad de componentes. Tienen aplicación en los sectores del automóvil, eléctrico, ferretero e industrial.

¿Por qué elegirnos?

Elija GC Precision Mould que es preciso, duradero y fiable. Ofrecemos servicios de bajo coste para satisfacer sus necesidades.

Conclusión

Die casting (Zinc and die casting Aluminum) plays a crucial role in the modern world of manufacturing. These two materials are associated with several strengths and weaknesses.

Zinc is also not poor in terms of precision, finishing and fast manufacturing. Aluminum boasts of light weight, corrosion and heat control superiority.

It lacks the final best alternative. The appropriate choice would be made depending on the requirements of design, operational requirements, cost objectives and applications.

The advantages and disadvantages of the two materials would help the manufacturers to make the right choices. This leads to the quality of the goods, success and efficiency in the long-term.

Preguntas frecuentes

¿Cuál es su materia prima, la fundición a presión?

These are aluminium alloys, zinc and magnesium alloys. They are composed of materials which are highly precise, tough and high grade surface finish, which can be used in various activities.

¿Cuáles son los servicios de GC Precision Mould?

We propose a total die casting job, and this will include high-pressure die casting, CNC machining, surface finishing and design of moulds. We stick to nothing till the end.

¿A qué sectores sirve?

Our business is automotive, electronic, hardware and industrial. We possess high-performance and high-quality custom parts.

¿Cuál es su garantía de calidad de los productos a los clientes?

The quality control measures in all the stages are very strict, with state-of-the-art inspection equipment and testing. Our goods are expected to be extremely accurate, robust and satisfying to the customer.

¿Cuál es la razón para decidirse por GC Precision Mould?

Choose GC Precision Mould since it has accuracy, reliability and is cost-effective in die cast solutions. We are over 20 years old, and this will enable us to offer you personal solutions to the problems.

0 comentarios