La versatilidad, la precisión dimensional y las elevadas propiedades mecánicas son algunas de las características comunes que han hecho de la fundición inyectada de zinc uno de los tipos de fundición inyectada más utilizados. Pero cuando el requisito es mejorar el acabado superficial, la resistencia a la corrosión o el aspecto, el revestimiento de zinc se convierte en un proceso crítico. Las opciones de tratamiento superficial como la galvanoplastia ofrecen un mundo de oportunidades para las piezas de fundición a presión de zinc, ya que este procedimiento puede mejorar tanto el rendimiento como la estética de los productos para adaptarlos a diversas aplicaciones en los sectores de automoción, electrónica, ferretería doméstica y medicina.

Se trata de una guía completa que le ayudará a comprender el proceso de revestimiento de las piezas de fundición a presión de zinc, la preparación de dicha superficie y los retos a los que se enfrenta, así como los métodos habituales como el cromado y la sinergia entre la fundición a presión de aleaciones de aluminio, el revestimiento y el anodizado.

¿Qué es la fundición inyectada de zinc?

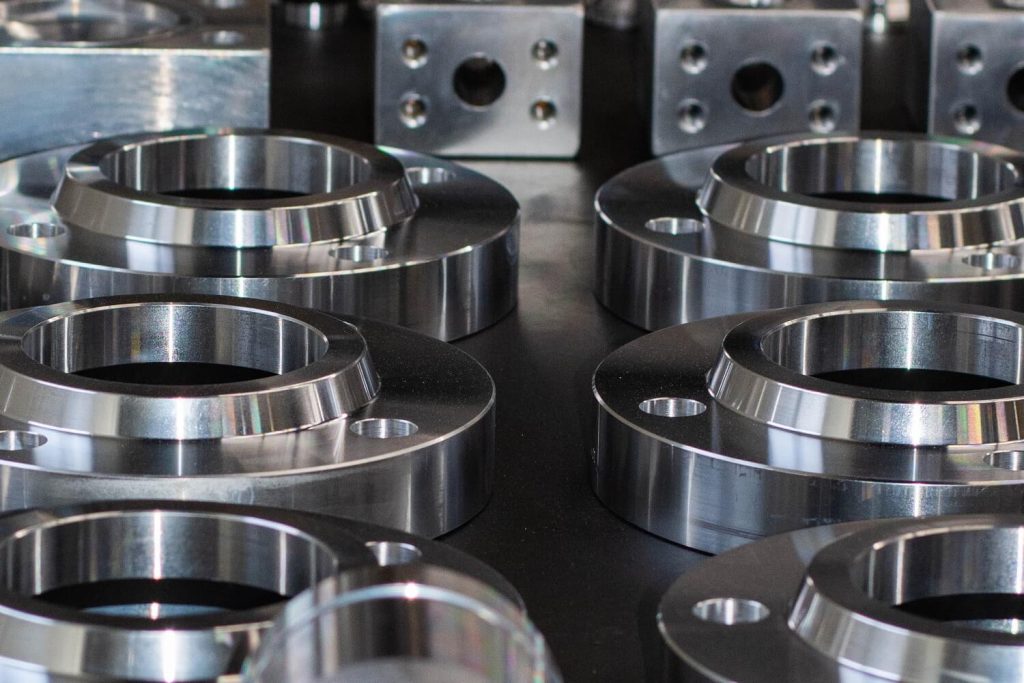

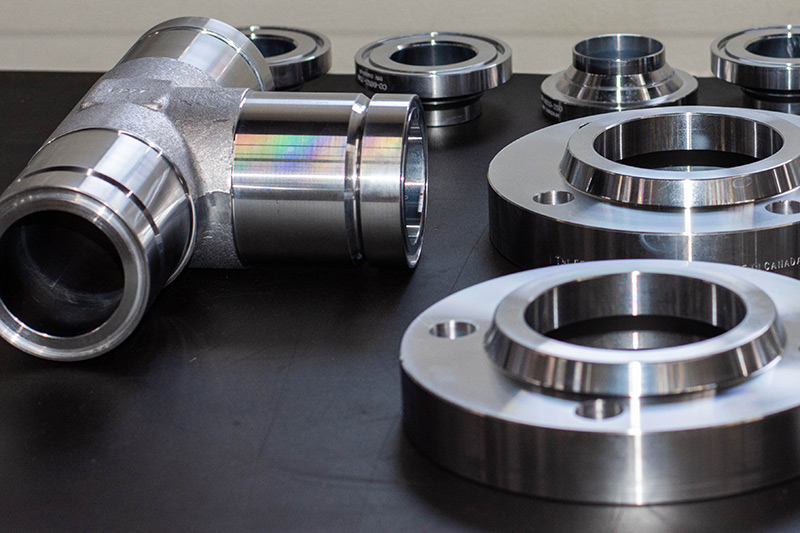

Fundición a presión de cinc es un tipo de proceso de fabricación mediante el cual se introduce a alta presión una aleación de zinc fundida en una matriz de acero. Se utiliza para producir piezas complejas en grandes volúmenes con tolerancias pequeñas y una buena repetibilidad. El bajo punto de fusión, la fluidez y las excelentes cualidades mecánicas del zinc lo convierten en el metal elegido en muchos casos para fabricar piezas que necesitan resistencia y precisión a un precio asequible.

Aunque se trata de factores deseados, las propiedades superficiales del zinc suelen requerir mejoras mediante procesos de revestimiento de fundición inyectada de zinc para satisfacer exigencias elevadas como la resistencia al desgaste, la protección contra la corrosión y la belleza.

¿Qué se entiende por zincado?

Zincado significa recubrir con zinc, por ejemplo, en forma de una fina capa sobre la superficie de un segundo metal o material. Esto suele realizarse mediante galvanoplastia, por la que depositamos zinc en la superficie haciendo pasar una corriente eléctrica a través de un baño químico.

Existen dos aplicaciones principales del zincado.

1. Cincado (sobre otros metales)

- En este caso, el zinc es el acabado que se coloca sobre otro material, como el acero o el hierro.

- Intención: evitar la oxidación y la corrosión.

- Familiarizado con tornillería, pernos, tuercas y componentes de automoción.

2. Fundición inyectada de cinc Revestimiento

En este caso, el zinc es el material subyacente, y sobre él se chapan otros, como el cromo o el níquel.

- Finalidad: mejorar el atractivo, la protección contra la corrosión o la resistencia de los componentes de zinc.

- El revestimiento de una pieza de fundición a presión de zinc consiste en recubrir (con cromo o níquel) una pieza de fundición a presión de aleación de zinc para mejorar sus características superficiales.

La razón por la que es necesario revestir la fundición inyectada de zinc

El zinc desnudo presenta oxidación, deslustre o daños estéticos con el tiempo. En estos casos es necesario el chapado de la fundición a presión de zinc. La pieza de zinc recibirá un recubrimiento de otro metal, por ejemplo, níquel, cobre o cromo, normalmente mediante galvanoplastia o electrodeposición. Esto puede utilizarse de varias maneras:

- Resistencia a la corrosión: Un material chapado actúa como escudo para mantener el núcleo de zinc incrustado en los proyectiles húmedos y otros proyectiles ambientales.

- Estética: El chapado realza el lustre y el acabado, dando un mejor aspecto a los componentes de los productos n más deseables para los productos de cara al cliente.

- Resistencia al desgaste: Ciertos chapados ofrecen dureza y resistencia a la corrosión de la superficie, haciéndola resistente al desgaste.

Conductividad eléctrica: En electrónica, algunos chapados metálicos aumentan el rendimiento eléctrico.

Proceso de fundición a presión de zinc

El revestimiento con aleaciones de zinc es un método delicado y requiere una limpieza, activación y revestimiento intermedio adecuados. El esquema del proceso sería el siguiente:

1. Limpieza y desengrase de superficies

La pieza de fundición inyectada de zinc debe limpiarse a fondo antes del revestimiento. Los limpiadores alcalinos o los desengrasantes ultrasónicos eliminan aceites, grasas, agentes desmoldeantes y suciedad. Esto es vital para que las capas de revestimiento puedan adherirse bien.

2. Decapado ácido/grabado

A continuación, la pieza se limpia mediante decapado ácido después del desengrasado, lo que elimina cualquier capa de óxido u otros contaminantes de la superficie. También puede grabarse ligeramente para inducir un poco de textura áspera en la superficie, lo que mejora la unión mecánica del chapado a la superficie.

3. Activación del zinc

El zinc es un metal muy reactivo que forma óxidos rápidamente. La pieza se sumerge en una solución de activador de zinc para proporcionar una superficie activa limpia sobre la que se producirá el revestimiento. Esto ayuda a evitar la reacción de óxido entre la limpieza y el revestimiento.

4. Capa de golpe de cobre

A continuación, la superficie de zinc se galvaniza con una fina capa de cobre (lo que también se conoce como "strike"). Esta capa mejora la adherencia y da lugar a la formación de un sustrato sólido que actúa como plataforma para el metalizado posterior. El galvanizado directo sobre zinc tiende a ampollarse o descascarillarse en ausencia de la capa de cobre.

5. Chapado principal (níquel, cromo, etc.)

El núcleo recibe el recubrimiento del metal principal después del golpe de cobre. Esto es:

- Níquel: ser resistente a la corrosión y liso

- Cromo: para que sea duradero y brillante

- Estaño u oro: ya sean eléctricos o estéticos

La deposición del metal seleccionado se realiza mediante galvanoplastia con el uso de corriente eléctrica en un medio que comprende iones metálicos.

6. Aclarado y neutralización

A continuación, las piezas se enjuagan en agua desionizada entre etapas para evitar la contaminación entre los baños químicos. Los procedimientos de neutralización eliminan los ácidos o sales restantes que puedan influir en la calidad del chapado.

7. Secado/Inspección

Tras el aclarado final, las piezas se secan mediante sopladores de aire u hornos. A continuación, se someten a un examen visual, una prueba de espesor y una prueba de adherencia para asegurarse de que el revestimiento supera las pruebas.

Acabado opcional posterior al tratamiento

Normalmente, también puede aplicarse otra capa de acabado, por ejemplo, una laca transparente o un sellador, en algunas zonas, para resistir la corrosión o para conseguir un mejor aspecto. Otras pueden pulirse o quemarse (lustrarse) para que quede un acabado de espejo.

Desafíos de la fundición inyectada de zinc

Aunque ventajoso, el metalizado en la fundición a presión de zinc presenta varias dificultades técnicas:

- Porosidad superficial: La fundición puede causar porosidad dentro del gas durante la fundición, debido a lo cual el revestimiento no puede adherirse.

- Reactividad del zinc: El zinc es muy reactivo, por lo que es necesario recubrirlo en cuanto se prepara.

- Tolerancias dimensionales: El grosor de los acabados de chapado debe controlarse bien para que no afecten al ajuste final de la pieza.

Para solucionar estos problemas, es imprescindible un alto nivel de precisión en la fundición a presión y el control del proceso.

Fundición inyectada de zinc cromado

El cromado de piezas de fundición a presión de zinc es un proceso muy popular y codiciado. Este tipo de galvanoplastia implica recubrir una pieza con cromo para aumentar su aspecto y resistencia. En la mayoría de los casos, se lleva a cabo mediante una capa base de cobre y, a continuación, de níquel, que se remata con una fina capa de cromo.

Propiedades ventajosas del cromado:

- Acabado tipo espejo: Un acabado típico de molduras, accesorios de baño y herrajes de automóvil

- Dureza: El cromo es muy resistente a los arañazos y al desgaste

- Protección contra la corrosión: Controlar máquinas, piezas de máquinas o piezas expuestas a la intemperie o a productos químicos.

- Facilidad de limpieza: Además, el cromo no se mancha ni se limpia fácilmente.

La principal desventaja es que la fundición a presión de zinc cromado utiliza productos químicos tóxicos, como el cromo hexavalente, que están sujetos a estrictas restricciones medioambientales. Muchos fabricantes están cambiando al cromo trivalente y a otras opciones de revestimiento respetuosas con el medio ambiente.

Ventajas de las piezas de fundición inyectada de zinc cromado

1. Mejorar el aspecto

El acabado cromado es brillante y liso, mucho mejor que el de los componentes de fundición inyectada de zinc. Este acabado de espejo queda mejor en las secciones decorativas de la fabricación, como la automoción, los electrodomésticos y los productos de consumo.

2. Mejor resistencia a la corrosión

El zinc es anticorrosivo por naturaleza, aunque su protección es mayor con la adición de una capa de cromo. Esta doble capa protectora protege el componente contra el aire, la humedad, los ácidos, los álcalis y la oxidación, por lo que es adecuado para funciones en exteriores y con alta humedad.

3. Muy resistente al desgaste y a los arañazos

El cromo es un metal muy duro y esto hace que la superficie de las piezas chapadas sea muy resistente a los arañazos, así como al efecto del desgaste mecánico. Esta resistencia es especialmente útil con aquellos componentes que se manipulan, frotan o desplazan constantemente.

4. Mayor vida útil del producto

Esto se consigue aumentando la dureza de la superficie y la resistencia a la corrosión, mejorando la vida útil de los componentes de fundición inyectada de zinc mediante el cromado. Los componentes duran más, se mantienen más resistentes, son funcionales y además tienen buen aspecto, lo que elimina las costosas sustituciones o reparaciones.

5. Limpieza y mantenimiento sencillos

Tiene un rebaje cromado liso que no se ensucia, no se mancha y no deja huellas dactilares, lo que significa que se puede limpiar y mantener fácilmente. Esto es especialmente significativo en sanitarios, equipos hospitalarios y cajas electrónicas, donde la limpieza y la estética son lo más importante.

6. Palo fino sobre zinc

Las piezas que pueden fundirse en coquilla de zinc tienen una buena compatibilidad con el chapado. Cuando se aplica sobre una superficie preparada utilizando una capa base de cobre-níquel, el cromo se adhiere a la superficie, reduciendo así las posibilidades de descascarillado o pelado cuando está en uso.

7. Es rentable para los grandes productores

La fundición a presión de zinc es un proceso de gran volumen de producto y el cromado tiene un valor muy alto y no tiene el efecto de aumentar drásticamente el coste de producción. Esto permite fabricar componentes duraderos y atractivos en grandes cantidades.

Opciones de revestimiento de fundición inyectada de zinc

1. Niquelado

Entre los niquelados más comunes que se aplican a las piezas de fundición inyectada de zinc está el niquelado. Aporta una gran resistencia a la corrosión, proporciona un tacto suave y pulido y mejora la resistencia al desgaste. Suele aplicarse como capa inferior de otros tipos de revestimiento, como el cromo.

2. Cromado

El cromado es un procedimiento de recubrimiento de cromo con una base de níquel. Proporciona un acabado brillante de espejo, gran dureza y resistencia a la abrasión. Suele utilizarse en bañeras, embellecedores de automóviles y ornamentos.

3. Cobreado

El revestimiento de cobre suele aplicarse como capa intermedia entre la superficie de zinc y el revestimiento final. Mejora la adherencia y elimina los pequeños defectos de la superficie. En electrónica, a veces se proporciona blindaje EMI con una capa de cobre más gruesa.

4. Niquelado químico

A diferencia de la galvanoplastia convencional, el niquelado químico no requiere electricidad. Aplica níquel sobre la pieza de manera uniforme mediante una reacción química. Funciona mejor con formas complicadas, tiene una uniformidad fantástica y es resistente a la corrosión y el desgaste.

5. Estañado

El estañado proporciona un acabado suave y brillante, no tóxico y fácilmente soldable, por lo que es adecuado para componentes eléctricos. A menudo se deposita sobre una capa de cobre para mejorar la adherencia al zinc.

6. Cincado (en otros metales)

Aunque las piezas de fundición inyectada de zinc no suelen revestirse de este modo, otros metales (como el acero) pueden recubrirse mediante cincado. Proporciona una seguridad fundamental contra la oxidación, y puede aplicarse como capa de sacrificio para evitar el óxido.

Acabado de superficies Aleación de aluminio Fundición inyectada Galvanoplastia Anodizado

En la fundición a presión, aunque la fundición a presión de zinc tiene una gran ventaja, la fundición a presión también se realiza con otras aleaciones de aluminio, que son ligeras y tienen una excelente relación resistencia-peso. Sin embargo, el aluminio presenta nuevos problemas cuando se trata del chapado y el acabado. Aquí es donde entra en juego la fundición a presión de aleaciones de aluminio y el proceso de chapado y anodizado.

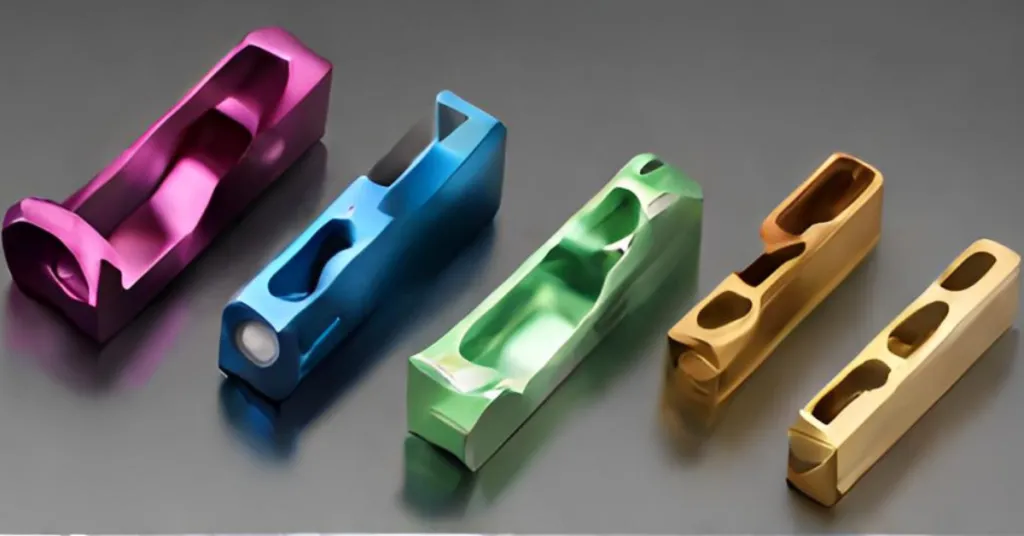

¿Qué significa anodizar?

El anodizado consiste en el engrosamiento electroquímico del óxido natural de los componentes de aluminio. Esta tecnología, a diferencia del chapado convencional, no añade otra placa metálica, sino que modifica la superficie del propio aluminio.

Una mezcla de chapado y anodizado

De lo anterior, ambos métodos tienen aplicaciones en una industria particular donde uno sigue al otro o donde se utilizan diferentes métodos de la parte. Por ejemplo:

- Las zonas de la estructura que deben curarse diligentemente contra la corrosión pueden anodizarse.

- La conductividad puede aplicarse en forma de niquelado o estañado sobre las superficies de contacto.

- Una selección y disposición adecuadas de los procesos de fundición a presión de aleaciones, chapado en aluminio y anodizado marcarían una gran diferencia en términos de aplicación y longevidad.

Tabla de comparación técnica Galvanoplastia Fundición inyectada en zinc

La tabla que figura a continuación representa una comparación técnica de los procesos de revestimiento de zinc por fundición a presión y sus importantes propiedades de rendimiento y materiales, como dureza, espesor, adherencia, resistencia a la corrosión, etc. La tabla puede ser de utilidad para ingenieros, científicos de materiales u otros especialistas en fabricación.

| Tipo de revestimiento | Espesor típico (µm) | Microdureza (HV) | Adherencia al zinc | Resistencia a la corrosión (horas de niebla salina) | Acabado superficial | Notas clave |

| Cobre (capa de adherencia) | 1-5 | ~100 | Excelente | Moderado (utilizado como base) | Liso, rojizo | Proporciona una capa de unión entre el zinc y otros metales |

| Níquel (galvanizado) | 8-25 | 150-500 | Muy buena | 96-200+ | Brillante o satinado | Mejora la resistencia a la corrosión y la dureza; se suele utilizar bajo el cromo |

| Cromo (trivalente) | 0.2-0.8 | 800-1000 | Muy bueno (más de Ni) | 200-400+ | Brillante como un espejo, duro | Más seguro para el medio ambiente; ofrece excelentes propiedades estéticas y de desgaste |

| Cromo (hexavalente) | 0.25-1.0 | 850-1050 | Excelente (más de Ni) | 300-500+ | Tono azul intenso y brillante | Regulado en muchas regiones; es necesario controlar los residuos peligrosos |

| Níquel químico | 5-50 | 450-650 (como chapado) | Excelente | 500-1000+ | Mate a semibrillante | Excelente cobertura uniforme; ideal para geometrías complejas |

| Estaño | 2-15 | 20-30 | Bueno (sobre Cu) | 24-96 | Plata brillante o mate | Suave, no tóxico; excelente soldabilidad para contactos eléctricos |

Usos de la fundición inyectada de zinc

1. Industria del automóvil

Las piezas de fundición inyectada de cinc chapado tienen una amplia aplicación en la industria del automóvil, donde se utilizan tanto con fines funcionales como decorativos. Los embellecedores cromados, los emblemas, los tiradores de las puertas y las alineaciones interiores presentan una mejor opción, ya que resisten la corrosión y el desgaste. Otros componentes bajo el capó también pueden chaparse para resistir el calor y la humedad.

2. Electrónica de consumo

Las piezas de fundición a presión de zinc chapado se utilizan en electrónica como elegantes carcasas, botones y conectores. El chapado también ha mejorado la estética junto con el blindaje EMI y la durabilidad, que es de suma importancia para los dispositivos de alto rendimiento de larga duración.

3. Ferretería de baño y cocina

Las piezas de fundición inyectada de zinc cromado se utilizan habitualmente en grifos, llaves, manillas y cabezales de ducha por su gran resistencia al agua, su acabado brillante y el hecho de que son fáciles de limpiar. Estos componentes son baratos, atractivos y resistentes, por lo que resultan ideales para trabajar a diario en un lugar húmedo.

4. 4. Equipamiento médico

Los acabados de zinc chapado consisten en componentes de carcasas de instrumentos, pomos y asas. La facilidad de limpieza y la naturaleza higiénica de las superficies chapadas lisas son importantes para la esterilización, y la fiabilidad viene dada por el resistente zinc fundido a presión.

5. Herrajes y mobiliario de arquitectura

Algunos ejemplos son los puntos de apoyo y las bisagras, los pomos, las piezas de fundición a presión de zinc con cromado y otros R que necesitan un aspecto elegante y sin óxido. Estos componentes son a la vez atractivos y duraderos en lugares residenciales, comerciales y de trabajo.

6. Telecomunicaciones y piezas eléctricas

En los sistemas de telecomunicaciones y energía eléctrica se utilizan conectores, terminales y carcasas de protección fabricados con piezas de zinc chapado. El chapado proporciona una excelente conductividad, resistencia a la corrosión y estabilidad dimensional durante un largo periodo de servicio.

Consideraciones reglamentarias y medioambientales

1. Eliminación de aguas residuales y productos químicos

Los procesos de revestimiento, que incluyen principalmente el cromado, niquelado y cobreado, producen residuos tóxicos en forma de aguas residuales y lodos peligrosos que requieren un tratamiento cuidadoso antes de poder ser desechados. Las autoridades reguladoras como la EPA (Agencia de Protección Medioambiental) de EE.UU. y otros países del mundo exigen normas estrictas de tratamiento de residuos y vertidos.

2. Uso del cromo hexavalente

El cromado tradicional suele contener cromo hexavalente, que es muy tóxico y cancerígeno. Su uso se está controlando o limitando actualmente en muchos países con normas como REACH (UE) y RoHS. En consecuencia, se está produciendo una transferencia lenta pero constante de la industria al cromo trivalente y a sustancias no tóxicas que son seguras para el medio ambiente y para los trabajadores.

3. Lugar de trabajo y emisiones a la atmósfera

Los diversos procesos de revestimiento pueden emitir compuestos orgánicos volátiles (COV), nieblas ácidas y humos metálicos. Para proteger a los trabajadores y poder trabajar según las normas OSHA u otras normas de seguridad en el lugar de trabajo, estas emisiones deben contenerse mediante el uso de sistemas de ventilación, depuradores de humos y equipos de protección individual (EPI).

4. Uso del agua y la energía

El proceso de galvanizado requiere mucho consumo de electricidad y agua, sobre todo en la fase de galvanoplastia y en la de aclarado. La mayoría de las instalaciones han introducido sistemas de circuito cerrado, tecnologías de bajo consumo energético y tecnologías de reciclaje para minimizar las cargas medioambientales y reducir los costes de explotación.

5. Cumplimiento / Certificación

La legislación medioambiental local e internacional debe ser respetada por los fabricantes, ya que es habitual encontrar fabricantes que solicitan la certificación ISO 14001 u otros procedimientos certificados de naturaleza similar para demostrar su actuación sana y ética. Las instalaciones de revestimiento se inspeccionan y auditan periódicamente para asegurarse de que cumplen plenamente todos los requisitos medioambientales.

Tendencias de futuro en tecnología de metalizado

Con el desarrollo de la ciencia de los materiales y las tecnologías medioambientales, la futura veneración oficial de las piezas moldeadas a presión de zinc y los procesos asociados son cada vez más respetuosos con el medio ambiente, rentables y variados:

- Nanorrevestimientos resistentes al desgaste y al calor

- Revestimientos híbridos anodizados y metalizados

- Control de calidad en la IA con mayor coherencia en un proceso

Estas innovaciones aumentarán aún más la aplicación en el mercado del cromado en la fundición a presión de zinc y aleaciones de aluminio, el revestimiento de plásticos y el corte en cubos, especialmente en vehículos eléctricos, el sector aeroespacial y elementos de aplicaciones de energías renovables.

Conclusión

La fundición a presión de zinc se recubre convencionalmente para realzar la belleza, evitar la corrosión o cumplir otros requisitos funcionales en el proceso de fabricación contemporáneo. A medida que aumenta la necesidad de piezas duraderas, estables, bellas y funcionales, las industrias siguen utilizando técnicas avanzadas de revestimiento. Ya sea el noble brillo del cromado de la fundición a presión de zinc en lleva, o las protecciones de alta tecnología del anodizado de las fundiciones a presión de fósforo y aleaciones de aluminio, las tecnologías de acabado de superficies evolucionan a un ritmo vertiginoso en su desarrollo. El futuro es prometedor con sistemas de revestimiento más limpios, eficaces y eficientes, que no sólo satisfagan las necesidades técnicas, sino que también se coordinen con los objetivos de sostenibilidad global.

Preguntas más frecuentes

1. ¿Qué es la fundición a presión de cinc y qué importancia tiene este proceso?

El revestimiento de fundición a presión de zinc se refiere al proceso de añadir una fina capa (metálica) de cromo, níquel y cobre, entre otros metales, a los componentes de fundición a presión de aleación de zinc. Esto mejora la resistencia a la corrosión de la pieza, su durabilidad en la superficie, así como su belleza. Se aplica comúnmente en las industrias de automoción, electrónica y ferretería doméstica para mejorar la funcionalidad y el aspecto.

2. ¿Es posible cromar piezas de fundición inyectada de cinc?

No, el zinc no se croma. Para empezar, la fundición a presión de zinc se somete a una capa de cobre antes de la capa de níquel. A continuación, sólo se lleva a cabo el cromado restante. Las múltiples capas hacen que el sistema cree una fortaleza, y no se forma ningún desconchamiento ni descascarillado del revestimiento de cromo.

3. ¿Cuál es la dificultad de la fundición inyectada de cinc?

Existen problemas con el material de las superficies, ya que pueden contaminarse, volverse porosas y tener problemas de mala adherencia cuando la base no se prepara adecuadamente. También es muy fácil que se formen óxidos de zinc, por lo que la superficie debe activarse y metalizarse lo antes posible. La preparación y el acabado suficientes de la superficie son pasos importantes para obtener un chapado de alta calidad y resistente sin defectos.

4. ¿Es ecológica la fundición a presión de zinc chapado?

Lo es, siempre que se haga de forma responsable. Mientras que el chapado convencional implica sustancias tóxicas como el cromo hexavalente, la mayoría de las plantas están ahora sujetas a estrictos controles medioambientales, no son peligrosas y pagan por construir instalaciones de tratamiento de aguas residuales y limpieza del aire para que no haya efectos adversos en la naturaleza.

0 comentarios