Qué es el aluminio anodizado negro

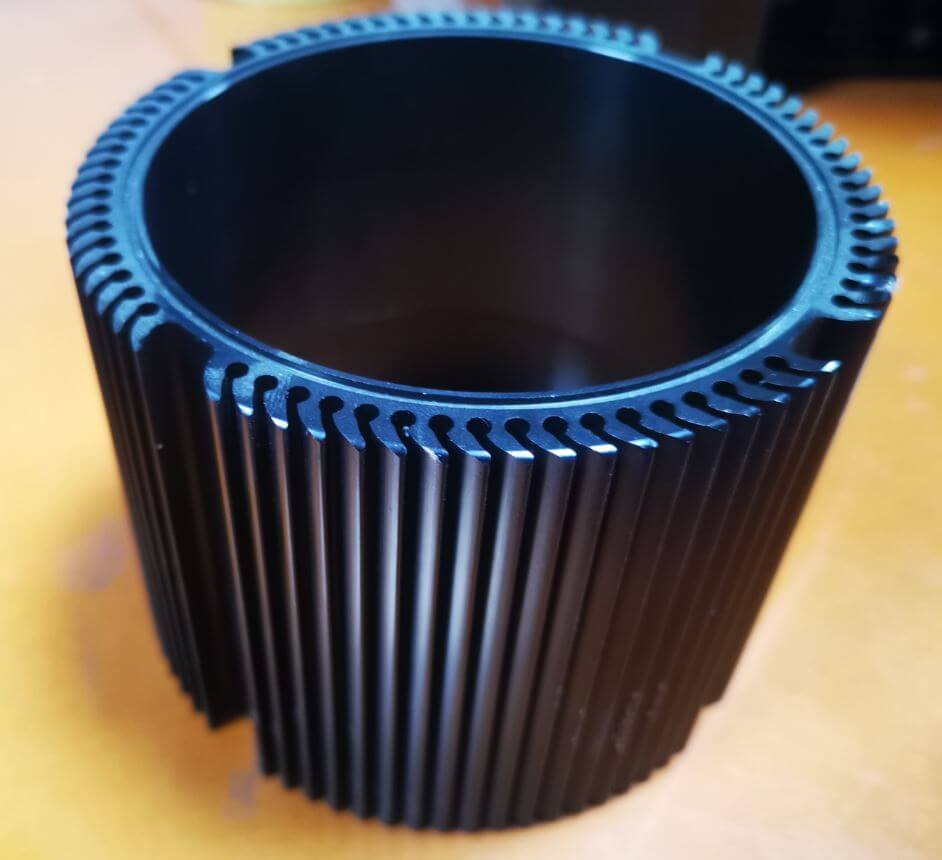

Aluminio anodizado negro El proceso se lleva a cabo en piezas de aluminio para producir una capa protectora dura por naturaleza. Para aumentar el atractivo del objeto, la capa producida se tiñe de diferentes colores. Esto aumentará la estética de los productos. En la práctica general, la pieza de aluminio se anodiza primero y después se utiliza un tinte adecuado para teñirla de negro. Al llevar a cabo el proceso de anodizado negro en piezas de aluminio se logrará un atractivo estético en color negro o negro funcional.

Además acabado superficial anodizado negro también mejoran la durabilidad, la resistencia al desgaste y la resistencia a la corrosión de la pieza de fundición de aluminio. Estos beneficiosos atributos hacen que el acabado superficial anodizado negro sea una opción para revestir y acabar las piezas que se utilizan en las industrias automovilística y aeroespacial. Además, también puede aplicarse a objetos cotidianos, como electrodomésticos y muebles.

Fundamentos del proceso de anodizado

El anodizado es un proceso de pasivación electroquímica que se utiliza para mejorar el grosor de la capa de óxido de las piezas metálicas. La pieza tratada se convierte en ánodo de la célula electrolítica, por lo que este ciclo se denomina anodizado. Transformará la superficie metálica en una superficie de alto rendimiento y duradera. La capa de óxido protectora depositada hace que la pieza metálica sea extremadamente dura y duradera, mejorando su resistencia a la corrosión.

Proceso de anodizado

La anodización es un proceso electroquímico natural. En este proceso, la pieza metálica que se convierte en ánodo adquiere una capa de óxido en su superficie. En palabras sencillas, el anodizado es la mejora extremadamente controlada de un fenómeno natural que se denomina oxidación. El aluminio se sumerge a temperaturas muy bajas en una solución electrolítica ácida a través de la cual se transmite corriente eléctrica mediante electrodos conectados.

De este modo se obtiene una superficie con un revestimiento duro y un rendimiento superior. Sin embargo, el metal sigue siendo poroso, lo que permite colorearlo, sellarlo o realizar cualquier otro proceso según las necesidades.

Tipos de procesos de anodizado

Existen tres tipos de procesos de anodizado:

Anodizado con ácido crómico (Tipo I)

En este tipo el aluminio se sumerge en un baño de ácido crómico y se hace pasar una corriente eléctrica por la solución. Aunque la capa de anodizado formada por el ácido crómico es la más fina de los tres tipos, el metal sigue poseyendo una protección igual de buena contra la corrosión si se sella correctamente. El anodizado con ácido crómico absorbe menos color cuando se tiñe, por lo que este tipo no se recomienda en aplicaciones en las que prima la estética. Es necesario elevar la temperatura del ácido crómico si se desea teñir la pieza metálica de color negro.

Anodizado con ácido sulfúrico (Tipo II)

Este es el tipo más común de proceso de acabado superficial anodizado. En este tipo de aluminio se sumerge en un baño de ácido sulfúrico en lugar de baño de ácido crómico y ejecutar una corriente eléctrica a través de la solución. Este tipo de anodizado crea capas más gruesas que el anodizado con ácido crómico, lo que mejora la resistencia a diversas formas de desgaste, incluida la abrasión. Además, el anodizado con ácido sulfúrico crea poros más profundos en la capa de óxido, lo que permite una mayor absorción del colorante en la pieza metálica y, por tanto, ofrece más alternativas de color que el anodizado con ácido crómico.

Si está buscando este tipo de piezas de aluminio anodizado negro, no dude en ponerse en contacto con nosotros, podemos ofrecerle piezas de fundición de aluminio anodizado negroasí como otros acabados superficiales de aluminio.

Anodizado de capa dura (Tipo III)

El anodizado de capa dura, como su nombre indica, produce un revestimiento muy duro, denso y relativamente grueso. Este tipo de anodizado se utiliza en aplicaciones en las que se requiere una superficie superdura. Anodizado duro es similar al anodizado con ácido sulfúrico, aunque en este tipo de anodizado se aplican voltajes más altos y temperaturas más bajas para producir capas de óxido. Se prefiere el anodizado duro donde un metal está sometido a un entorno corrosivo o extenuante gracias a su capa duradera. Además, también encuentra su aplicación donde el aislamiento eléctrico avanzado es una preocupación primordial.

Hay más acabado suface a las piezas de aluminio, tales como niquelado negro, aluminio anodizado transparente, pwoder casting aluminio, acabado superficial de pintura, etc.

Proceso de anodizado negro del aluminio

Aluminio anodizado negro mejora ciertas propiedades útiles como la resistencia a la corrosión, la resistencia al desgaste y el aspecto de los productos acabados, que es el resultado de la capa de óxido formada en la superficie del aluminio. Este proceso es de naturaleza electrolítica, en el que la superficie del aluminio se convierte en una capa de óxido duradera. Esto se consigue anodizando y luego tiñendo el aluminio, para después sellar el color dentro de los poros del revestimiento.

Aluminio anodizado negro posee propiedades de alto rendimiento junto con un aspecto de primera calidad. El aluminio anodizado posee una resistencia mejorada y reforzada al desgaste y la corrosión, mientras que el aluminio anodizado negro tiene las cualidades adicionales de estabilidad térmica al absorber la luz e irradiar el calor de forma muy eficiente.

El proceso consiste en limpiar primero la superficie de la pieza de aluminio, someterla a continuación al proceso normal de anodizado y después teñirla de negro a través de una capa semiporosa de óxido de aluminio. Incluye los siguientes pasos principales:

1. Preparación de la superficie

Con el fin de garantizar la adhesión uniforme de la capa anodizada superficie de aluminio está completamente limpia antes de iniciar el proceso de anodizado

Esta preparación suele llevarse a cabo mediante estos tres pasos:

a) Proceso de desengrasado

En este paso se utilizan disolventes y limpiadores alcalinos para eliminar la grasa, los aceites y otras contaminaciones.

b) Proceso de grabado

El aluminio se sumerge en una solución de hidróxido de sodio para eliminar la capa de óxido natural y las impurezas si las hubiera, dando a la superficie un acabado mate.

c) Deshumidificación

Eliminación de residuos y tizones formados durante el grabado, a menudo utilizando una solución ácida como el ácido nítrico.

2.Proceso de anodizado

Normalmente, el anodizado se lleva a cabo en la capa exterior de la pieza de aluminio una vez finalizada la actividad de limpieza. Se utiliza un baño electrolítico ácido que contiene ácido sulfúrico para el ciclo de anodizado y la pieza de aluminio se introduce en ese baño. También se puede utilizar ácido crómico o ácido fosfórico como electrolito dependiendo de la aplicación y la necesidad. Al aplicar la corriente continua, con la pieza de aluminio comportándose como ánodo, las partículas de oxígeno del electrolito se combinan con las moléculas de aluminio a nivel atómico, y se forma óxido de aluminio. El grosor y las propiedades de la capa de óxido dependen de las condiciones de anodizado, incluidos el grosor de la corriente, la temperatura y el tiempo.

3. Anodizado negro (coloración)

La pieza de aluminio tendrá una estructura superficial semiporosa una vez anodizada. Estos poros de la estructura superficial se utilizan para almacenar el tinte negro. Sin embargo, para lograr el tono oscuro, el aluminio anodizado se expone a un proceso de coloración. No obstante, se prescribe un espesor de al menos 25 micras o más para lograr una fijación ideal del color. Existen tres métodos principales para lograr la anodización negra.

Proceso de teñido orgánico: En este método, la capa porosa anodizada se tiñe utilizando tintes orgánicos. Esta técnica incluye disolver primero los colores en agua caliente y después añadirlos al baño de color. El aluminio anodizado se introduce en el baño de colorante, en esta posición los colores penetran en los poros de la capa anodizada. La retención del color depende del tamaño de los poros y de las condiciones de coloración. La coloración negra requiere más tiempo de coloración que los tonos claros. Sin embargo, las piezas metálicas que se colorean mediante la técnica de coloración orgánica no se recomiendan para su uso al aire libre.

Proceso de tintura inorgánica: Los pigmentos inorgánicos no pueden hacerse solubles en agua. Sin embargo, los pigmentos inorgánicos producen revestimientos con una excelente resistencia a la luz. Entre los colorantes negros inorgánicos más comunes se encuentran las sales de cobalto o níquel. Para conseguir un anodizado negro, las piezas pueden fabricarse con sales inorgánicas de sulfuro de cobalto.

Proceso de tintura electrolítica: Esta estrategia incluye la utilización de sales metálicas (como cobalto o níquel) en un proceso de electrólisis secundaria. Tras el paso de anodizado subyacente, la pieza se sumerge en un baño de sales metálicas y se aplica una corriente alterna (CA) para depositar el metal en los poros y conseguir así un tono oscuro. Generalmente, el pieza de aluminio tras el anodizado estándar se introduce en otro baño de electrólisis que contiene sales metálicas. En este baño, la capa anódica sirve de cátodo y se introduce un electrodo de acero inoxidable. Las sales metálicas se depositan en el fondo de los poros cuando se aplica corriente alterna (CA).

4. Sellado

Tras la coloración, los poros de la capa anodizada se sellan para aumentar la durabilidad, evitar la pérdida de color y fijar el color. El sellado endurece el revestimiento y evita que el color se destiña y pierda intensidad. Un sellado adecuado es esencial para conseguir la máxima durabilidad del color. Los métodos de sellado incluyen el sellado con agua caliente, el sellado con acetato de níquel y el sellado con vapor.

Sellado de agua caliente: Este método consiste en la inmersión en agua desionizada hirviendo, que hidrata el óxido de aluminio y después cierra los poros.

Sellado de acetato de níquel: Este método consiste en la inmersión en una solución de acetato de níquel, lo que proporciona una resistencia adicional a la corrosión.

Sellado al vapor: Este método consiste en la exposición al vapor, consiguiendo resultados similares al sellado con agua caliente.

5. Inspección final y acabado

A continuación, se inspeccionan las piezas anodizadas y selladas para comprobar la uniformidad, la consistencia del color y la calidad de la superficie. Se completan los pasos de acabado, como el aclarado y el secado, para preparar las piezas para su uso posterior.

Beneficios

Aluminio anodizado negro ofrece varias ventajas significativas, por lo que es una opción popular en diversas industrias. He aquí las ventajas detalladas:

1.Mejora de la resistencia a la corrosión

Anodizado del aluminio, amplía su protección en entornos corrosivos. El sistema de anodizado crea una gruesa capa de óxido que protege el sustrato metálico subyacente de la exposición a componentes naturales, como la humedad y la sal, que pueden ser la causa del óxido y la desintegración. El anodizado negro, en concreto, se utiliza la mayoría de las veces en aplicaciones marinas y de aviación, donde la alta protección contra la corrosión es una variable muy importante a tener en cuenta.

2. Mayor atractivo estético

Aluminio anodizado negro da un aspecto liso y uniforme, que resulta profundamente atractivo para artículos de consumo, componentes de ingeniería y piezas de automóvil. Proporciona un atractivo acabado oscuro mate para artículos cosméticos y decorativos. Ofrece un acabado con recubrimiento en polvo de alta calidad a bajo coste. El acabado negro puede conseguirse de forma uniforme en grandes lotes, garantizando un aspecto y tacto de alta calidad.

3. Mayor dureza superficial

El sistema de anodizado aumenta fundamentalmente la dureza de la superficie de las piezas de aluminio. Esto hace que el metal sea más resistente al desgaste y a las rozaduras, aumentando la vida útil de las piezas utilizadas en condiciones de alta fricción. Por ejemplo, el aluminio anodizado negro se utiliza normalmente en piezas de bicicletas, equipos fotográficos y dispositivos en los que la resistencia es muy importante.

4. Mejor aislamiento térmico

Aluminio anodizado negro tiene mejores propiedades de protección térmica que el aluminio no anodizado. En las aplicaciones en las que la distribución del calor es crítica, esto supone una gran ventaja, por ejemplo, en los disipadores de calor para aparatos electrónicos.

5. Aislamiento eléctrico

La capa anodizada de la superficie de aluminio se comporta como un aislante eléctrico, lo que puede ser útil en aplicaciones electrónicas y eléctricas en las que se requiere evitar la conductividad eléctrica. Todo ello puede ayudar a fabricar aparatos electrónicos más seguros y fiables.

6. Respetuoso con el medio ambiente y no tóxico

El sistema de anodizado no incluye ninguna sustancia química peligrosa y produce una capa de óxido estable que no es nociva. Por lo tanto, esto hace que el aluminio anodizado negro sea apropiado para usos significativos de los alimentos y aplicaciones clínicas, como utensilios de cocina y aparatos clínicos.

7. Adhesión mejorada para adhesivos y pinturas

La naturaleza permeable de la capa anodizada sobre la superficie de aluminio tiene en cuenta un mejor agarre de pinturas, colores y colas. Esto implica que cualquier revestimiento o acabado adicional que se aplique al aluminio anodizado negro se adherirá mejor, proporcionando una larga vida útil.

8. Resistencia a los rayos UV

La capa anodizada negra ofrece una gran protección frente a la radiación brillante (UV), lo que evita que el aluminio se deteriore cuando se expone a la luz solar durante un largo periodo de tiempo. Esto lo hace ideal para aplicaciones exteriores, incluidos diseños compositivos y muebles al aire libre.

9. Ligero y resistente

El anodizado no añade peso significativo al aluminio, manteniendo sus propiedades básicas de ligereza. Esto es fundamental para industrias como la aeroespacial y la automovilística, donde la reducción del peso es un requisito esencial para el rendimiento y la eficiencia.

10. Rentabilidad

El sistema de anodizado es algo más económico que otros sistemas de revestimiento. La dureza y los requisitos de soporte excepcionalmente bajos del aluminio anodizado negro reducen los costes a largo plazo.

Limitaciones

Anodizado negro de aluminio, aunque ofrece muchas ventajas, también tiene algunas restricciones.

1.Control del espesor

Controlar el grosor de la capa anodizada es lo más importante. Si la capa es demasiado fina, puede no dar suficiente protección o color, mientras que una capa demasiado gruesa puede volverse quebradiza y propensa a romperse. El sistema de anodizado puede disminuir la resistencia a la fatiga de las piezas de aluminio. La naturaleza dura y quebradiza de la capa anodizada puede provocar microfisuras que crecen en condiciones de carga cíclica.

2.Resistencia química

A pesar del hecho de que el anodizado construye la protección contra la corrosión y el desgaste, la capa anodizada puede ser propenso a compuestos sintéticos y químicos específicos, que pueden deteriorar la capa anodizada y después de que puede resultar en la rotura.

3.Decoloración

Con el paso del tiempo, sobre todo si se expone a la luz ultravioleta, el color negro utilizado en el anodizado puede desvanecerse y desdibujarse, lo que reduce el aspecto elegante del artículo acabado.

Aplicaciones del anodizado negro de piezas de aluminio

Aluminio anodizado negro se utiliza generalmente en diferentes empresas como resultado de su mayor resistencia, durabilidad, resistencia a la corrosión y buena apariencia. Las principales aplicaciones son las siguientes:

1.Equipos electrónicos

En la industria electrónica se utiliza habitualmente para las carcasas de aparatos electrónicos como ordenadores, teléfonos móviles y equipos de audio en los que es importante la resistencia y un aspecto liso y competente.

2.Industria del automóvil

En el negocio de la automoción, el aluminio anodizado negro encontró sus aplicaciones en piezas como embellecedores, llantas y piezas interiores por su protección frente al desgaste y la corrosión.

3.Arquitectura

El aluminio anodizado negro se emplea en la industria de la construcción para marcos de ventanas, muros cortina y paneles decorativos, añadiendo integridad estructural a un aspecto elegante.

4.Industria aeroespacial

La industria aeronáutica es uno de los principales clientes de este material. El aluminio anodizado negro se utiliza en piezas de aviones por su ligereza, alta resistencia y protección contra la corrosión.

5.Productos de consumo

El aluminio anodizado negro se utiliza en numerosos artículos para clientes, como aparatos de cocina, suministros para exteriores y dispositivos, gracias a su combinación de aspecto sorprendente y solidez.

6.Industria médica

El aluminio anodizado negro se utiliza en el ámbito clínico para diversos instrumentos y aparatos debido a su superficie no reactiva, que es importante para mantener la esterilidad y la limpieza.

7. Aplicaciones marinas

La mayor resistencia a la corrosión de aluminio fundido anodizado hace razonable su aplicación en condiciones marinas, donde se utiliza ampliamente en piezas y accesorios expuestos al agua salada.

Conclusión

Aluminio anodizado negro es un ciclo que colorea el aluminio de negro mediante una respuesta electroquímica actuada en un clima controlado. Así se consigue un atractivo acabado mate oscuro resistente al desgaste, a la erosión, al clima y a la corrosión. Asimismo, la capa de óxido anodizado desarrolla aún más la dureza del aluminio, lo que hace que el anodizado negro sea ideal para una amplia variedad de aplicaciones de automoción, aviación, composición, modernas y para clientes.

0 Comentarios