Hay dos formas habituales de garantizar que las uniones sean seguras y fiables: mediante orificios roscados y mediante orificios roscados. Aunque estos términos se utilizan a menudo de forma intercambiable, se refieren a procesos y resultados diferentes. Es importante que los ingenieros, maquinistas y fabricantes conozcan la diferencia entre agujeros roscados y roscados, así como sus respectivas aplicaciones.

Este artículo examina las definiciones, procesos y aplicaciones de los agujeros roscados y roscados. Se tratarán aspectos técnicos, consideraciones de costes y comparaciones de rendimiento, proporcionando así una guía completa sobre cómo elegir el tipo de orificio adecuado para las distintas necesidades industriales.

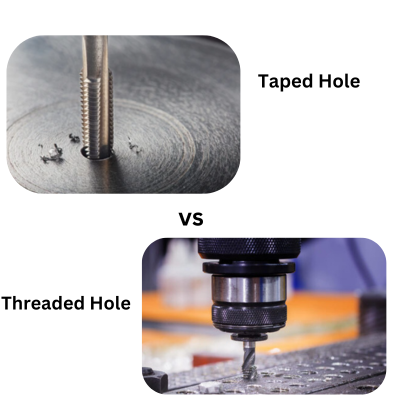

Taladros roscados frente a taladros roscados

Orificios roscados

Orificios roscados se utilizan para crear orificios roscados cortando roscas internas en un orificio previamente taladrado. Esto se denomina roscado y se suele hacer cuando hay que fijar firmemente un tornillo o perno en metal u otros materiales. Los orificios roscados se utilizan mucho en aplicaciones de automoción, aeroespaciales y de maquinaria, ya que proporcionan roscas fuertes y permanentes.

Ejemplo de datos de orificios roscados

Orificios roscados

Por otro lado, un agujero roscado se forma utilizando una herramienta de roscado o una fresa de roscar. A diferencia de los agujeros roscados, que se hacen después de taladrar. Existen distintos métodos para producir un orificio roscado, incluido el roscado directo en un componente o a través de un orificio existente. Los agujeros roscados sirven para numerosos fines, ya que pueden adaptarse a varios componentes, como piezas de alta precisión en electrónica y bienes de consumo.

Ejemplo de datos de orificios roscados

Diferencias entre taladros roscados y roscados

Diferencias de proceso

Los procesos de creación de orificios roscados y roscados difieren significativamente:

-

Proceso de tapping: Los orificios roscados se realizan taladrando un orificio y utilizando un macho de roscar para cortarlo. roscas internas. Los distintos tipos de machos de roscar incluyen machos de corte, machos de conformación, machos cónicos y machos de tapón, que son adecuados para distintos materiales y tamaños de rosca.

-

Proceso de roscado: Las herramientas de roscado o de corte se utilizan para crear orificios roscados. El proceso de roscado puede realizarse tanto en roscas interiores como exteriores, según sea necesario. Con frecuencia, se necesitan varias pasadas para conseguir la profundidad y el paso correctos de la rosca deseada.

Diferencias estructurales

Los orificios roscados y roscados también presentan diferencias estructurales:

-

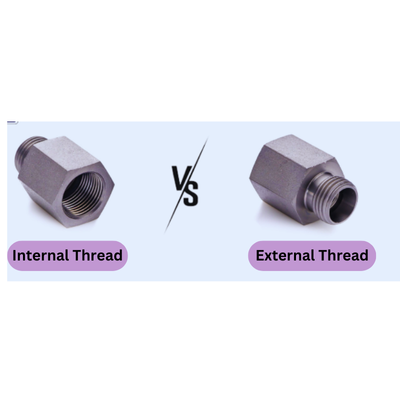

Roscas internas frente a roscas externas: Normalmente, un agujero roscado tiene roscas internas, y los agujeros roscados también pueden tener roscas externas o internas, dependiendo del método aplicado.

-

Tamaño Taladro y rosca: Es importante tener en cuenta el tamaño del orificio a la hora de elegir el tamaño de rosca correspondiente, tanto para roscar como para roscar. Estas medidas suelen regirse por directrices industriales como las normas de roscas unificadas o las normas de roscas métricas.

-

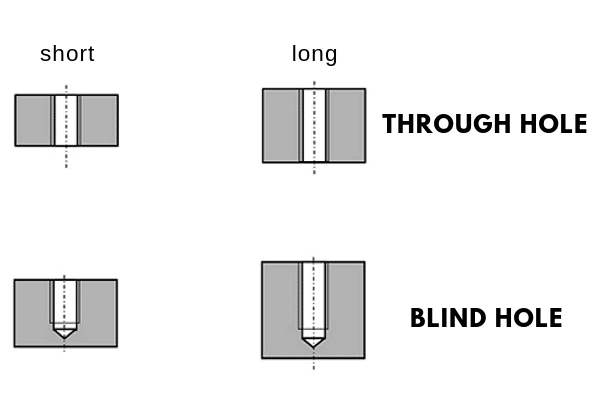

Agujero ciego vs Agujero pasanteLos agujeros roscados sobreviven como agujeros pasantes o ciegos mientras que los roscados poseen diferentes tipos como agujeros pasantes, ciegos y de paso.

-

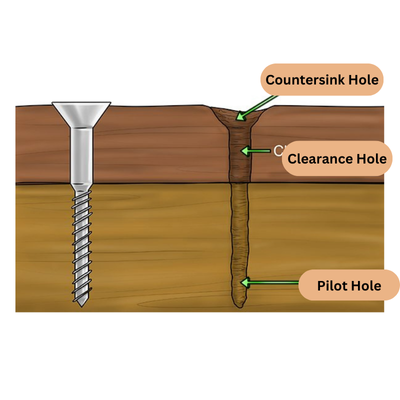

Definiciones de agujero libre y agujero piloto: Los orificios de paso en el mecanizado son un poco más grandes que el diámetro del tornillo, lo que facilita su colocación. Por otro lado, los orificios piloto son más pequeños, y guían a un macho de roscar o una herramienta de roscado para hacer roscas precisas.

Comparación entre taladros roscados y roscados

Comparación de prestaciones y aplicaciones

El rendimiento y las aplicaciones de los orificios roscados y roscados varían en función de varios factores:

-

Materiales: Los metales duros, los metales blandos, los plásticos y los materiales compuestos pueden tener orificios roscados y roscados. Sin embargo, la elección del tipo de orificio y el utillaje específico pueden variar en función de la dureza del material, entre otros factores.

-

Velocidad y eficacia: En general, el roscado es más rápido y sencillo que el roscado, sobre todo cuando se trata de grandes cantidades de piezas. Aun así, el roscado es más versátil y preciso, por lo que resulta adecuado para aplicaciones de alta precisión.

-

Volumen y producción por lotes: Para producción masiva A efectos prácticos, los orificios roscados pueden ser más baratos porque se puede utilizar maquinaria automatizada y herramientas de roscado. Los agujeros roscados pueden requerir más mano de obra y tiempo, aunque suelen ser más sencillos de producir.

Coste y factores económicos

Las implicaciones económicas de utilizar orificios roscados frente a roscados pueden ser significativas:

-

Costes de instalación y herramientas iniciales: Los instrumentos de roscado suelen ser más baratos y fáciles de preparar que las herramientas de roscado y las fresadoras de roscas, que pueden requerir un equipamiento especial.

-

Precio por unidad: El precio por unidad de los agujeros roscados suele ser inferior al de los roscados, sobre todo en la producción a pequeña escala. Sin embargo, cuando se trata de producción a gran escala, las capacidades de automatización del roscado pueden ayudar a ahorrar costes.

-

Mantenimiento y vida útil de las herramientas: Mientras que los instrumentos de roscado se desgastan más rápidamente, sobre todo cuando se utilizan con materiales duros, las herramientas de roscado, que son caras, suelen tener una vida útil más larga y pueden afilarse de nuevo o sustituirse fácilmente.

Calidad y fiabilidad

La calidad y fiabilidad de los orificios roscados y roscados son consideraciones fundamentales:

-

Resistencia y durabilidad: En general, los agujeros roscados tienen más resistencia y capacidad de carga que los agujeros roscados, especialmente cuando se utilizan roscas exteriores.

-

Precisión y exactitud: Garantizar una mejor precisión y precisión, el roscado es especialmente aplicable en centros de roscado de alta velocidad, así como en máquinas CNC en las que se requieren tolerancias estrechas.

-

Posibles problemas: Los orificios roscados tienden a sufrir virutas metálicas y desgaste de la rosca, entre otros, que pueden afectar a la durabilidad de las propias roscas.

Aspectos técnicos del roscado

Detalles del proceso de extracción

La creación de orificios roscados implica varios pasos y consideraciones clave:

-

Perforación y preparación de agujeros piloto: Antes de empezar a roscar, debe taladrarse un orificio piloto más pequeño que el diámetro final de la rosca. Un portamachos ayuda a guiar el macho de roscar mientras crea roscas precisas.

-

Herramientas de roscado y su uso: En la realización de roscas a través de diferentes materiales y requisitos para los agujeros, varios tipos de machos como machos cónicos, machos de tapón, grifos de fondo etc.

-

Centros de roscado de alta velocidad y sus ventajas: Los centros de roscado de alta velocidad permiten producir rápidamente grandes cantidades de orificios roscados con mayor precisión.

Detalles del proceso de roscado

El proceso de roscado consiste en crear roscas en el interior de un orificio taladrado o directamente en un componente:

-

Creación de roscas dentro de un orificio taladrado: El roscado en el interior de un orificio taladrado exige un control preciso y el uso de herramientas de roscado especializadas o fresas de roscar. Esto puede hacer necesarias varias pasadas para conseguir la profundidad de roscado deseada.

-

Fresa de roscar vs Macho de corte: Las fresas de roscar tienen más flexibilidad y precisión que los machos de corte, especialmente en máquinas CNC, ya que pueden realizar varios tamaños y pasos sin cambiar de herramienta.

-

Roscado y roscado en máquinas CNC: En las máquinas CNC, los procesos de roscado y aterrajado están automatizados, por lo que se consigue una gran precisión y exactitud.

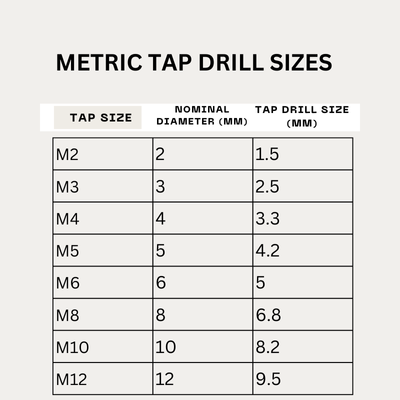

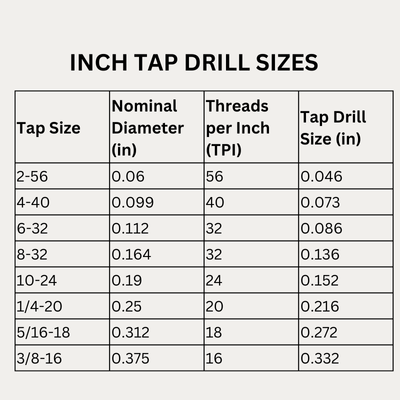

Tabla de tamaños de brocas y machos

Una tabla de tamaños de machos de roscar y brocas es un instrumento muy útil para maquinistas e ingenieros, ya que indica el tamaño de broca adecuado para un macho de roscar determinado. La tabla garantiza que el orificio piloto tenga el tamaño adecuado para el roscado, lo que evita algunos problemas como la pérdida de rosca o las roscas incompletas.

Tamaños de brocas métricas

Tamaños de brocas de roscar en pulgadas

Alternativas mutuas para agujeros taladrados o roscados

Otros métodos para crear hilos internos son:

-

Insertos helicoidales: Mediante el uso de insertos helicoidales se pueden realizar fuertes provisiones roscadas en materiales blandos o dañados y también se pueden sustituir si se desgastan.

-

Hilo rodante: En este método, las roscas se crean deformando el material, lo que las hace más fuertes y resistentes a la fatiga.

¿Cómo roscar un agujero en metal?

Estos son los pasos que hay que seguir para hacer un agujero en metal:

-

Taladre el agujero piloto: Seleccione el tamaño correcto de la broca en la tabla de tamaños de brocas y machos.

-

Lubrique el grifo: Aplique líquido de corte para minimizar la fricción y el desgaste de la herramienta.

-

Alinee el macho de roscar: Asegúrese de que el macho de roscar está alineado con el orificio para evitar roscas cruzadas.

-

Gire el grifo: Utilice una llave para grifos de modo que pueda girarlo, cortando así su rosca en el orificio.

-

Elimina las fichas: Retire de vez en cuando el grifo para eliminar los trozos de metal y evitar que se atasquen.

Consejos para crear orificios roscados perfectos

-

Utilice las herramientas adecuadas: Deben utilizarse los machos y las herramientas de roscado adecuados en función del material y el tamaño de la rosca.

-

Mantener una alineación adecuada: Es necesario que el macho o la herramienta de roscar estén perfectamente alineados con el orificio.

-

Control de la velocidad de corte: El sobrecalentamiento y el desgaste de la herramienta pueden evitarse utilizando la velocidad de corte adecuada.

-

Comprobar la calidad de la rosca: Compruebe si hay defectos en las roscas y asegúrese de que cumplen las especificaciones requeridas.

Diámetro adecuado del orificio roscado

Para determinar el diámetro adecuado de un orificio roscado deben tenerse en cuenta los siguientes factores.

-

Tipo de material: Los distintos materiales pueden requerir tamaños y pasos de rosca diferentes.

-

Requisitos de carga: La carga prevista en el hilos influirá en el tamaño y la profundidad de la rosca.

-

Normas del sector: La conformidad con las normas del sector garantiza la compatibilidad con tornillos y pernos.

Coste y fabricación

La elección de orificios roscados o roscados tiene efectos económicos:

-

Rentabilidad: Para la fabricación a pequeña escala, los orificios roscados suelen ser más rentables, mientras que la producción a gran escala o automatizada puede beneficiarse del uso de orificios roscados.

-

Consideraciones sobre la fabricación: Algunos de ellos son los costes de utillaje, el desperdicio de material y la velocidad de producción.

-

Implicaciones de costes a largo plazo: Comprenden el mantenimiento, las herramientas de sustitución, además de los posibles tiempos de inactividad durante el proceso de producción.

Ventajas e inconvenientes del orificio roscado frente al agujero roscado

Ventajas de los orificios roscados

-

Simplicidad y facilidad de creación: Son fáciles de crear y requieren menos equipo especializado.

-

Rentabilidad en la producción a pequeña escala:Los agujeros roscados son rentables para la producción a pequeña escala porque los costes iniciales y la inversión en herramientas son bajos.

Ventajas de los orificios roscados

-

Versatilidad y adaptabilidad: Los orificios roscados pueden utilizarse en una amplia gama de aplicaciones y diversos tipos de materiales.

-

Mayor resistencia y capacidad de carga: Los agujeros roscados exteriores son especialmente resistentes.

Desventajas de los agujeros roscados

-

Limitaciones de tamaños y materiales: No todos los tamaños o materiales de rosca son adecuados para los taladros roscados.

-

Herramientas que se desgastan rápidamente: Las herramientas de roscado pueden desgastarse rápidamente, sobre todo cuando se trabaja en superficies duras.

Desventajas de los orificios roscados

-

Se necesitan procesos y equipos más complejos: Los orificios roscados requieren herramientas y equipos de roscado especializados.

-

Mayor coste inicial de instalación: El coste de las herramientas y equipos de roscado puede ser más elevado, especialmente en el caso de la producción automatizada.

Conclusión

Mecanizado y la fabricación no pueden prescindir de los agujeros roscados y roscados en sus operaciones. Estos dos tipos de agujeros tienen ventajas y aplicaciones diferentes. Para entender estas diferencias, debemos examinar los procesos implicados, sus costes y su rendimiento como resultado.

0 Comentarios