Las aleaciones de aluminio moldeable ofrecen diversas propiedades mecánicas. Los tipos más comunes son A356, A357 y A380. Los tratamientos térmicos como el T6 aumentan la resistencia. Se utilizan en automoción, aeronáutica e ingeniería en general. Las propiedades clave son la resistencia a la tracción, el alargamiento y la dureza. La selección de la aleación depende de las necesidades de la aplicación.

En este artículo, obtendrá los conocimientos básicos sobre los diferentes tipos de aleaciones de aluminio moldeable.

Visión general de las aleaciones de aluminio moldeable

Definición e importancia

Existen muchas aleaciones para la fundición. Algunas de ellas son aleaciones de aluminio. El aluminio contiene una mezcla de otros elementos (como magnesio o silicio). Eso produce sus diferentes aleaciones.

El aluminio se funde a temperaturas en torno a los 660 °C. Esta forma fundida se introduce en el molde para adoptar una forma de perfil.

Debido a su menor peso, con una densidad de 2,7 g/cm³, estas aleaciones son 3 veces más ligeras que el acero. De ahí su idoneidad para muchas aplicaciones. Por ejemplo, coches, aviones y máquinas.

Además, resisten bien la corrosión y se les puede dar cualquier forma sin dejar de ser fuertes.

Composición y propiedades de las aleaciones de aluminio moldeable

| Designación de la aleación | Composición (wt%) | Densidad (g/cm³) | Resistencia a la tracción (MPa) | Límite elástico (MPa) | Alargamiento (%) | Resistencia a la corrosión |

|---|---|---|---|---|---|---|

| A356 | Al-7Si-0,3Mg | 2.68 | 310-380 | 180-220 | 6-8 | Bien |

| A357 | Al-7Si-0,5Mg | 2.68 | 360-420 | 240-280 | 6-8 | Bien |

| 319 | Al-6Si-4Cu | 2.79 | 240-300 | 140-180 | 2-4 | Feria |

| 413 | Al-12Si-1Cu | 2.67 | 230-280 | 130-170 | 2-4 | Feria |

| A413 | Al-12Si-1Cu-0,5Mg | 2.67 | 260-310 | 160-200 | 2-4 | Feria |

| 535 | Al-6Si-2Mg-0,5Cu | 2.65 | 290-350 | 180-230 | 6-8 | Bien |

| 713 | Al-7Si-1Cu-0,5Mg | 2.72 | 300-360 | 200-250 | 6-8 | Bien |

Composición de la aleación

La formación de aleaciones de aluminio moldeables incluye la composición de muchos elementos. Por ejemplo, el aluminio puede contener silicio (5-12%), magnesio (0,2-10%), cobre (1-4%) o zinc (1-3%).

El silicio funde a 577°C, lo que hace que llene mejor los moldes. Por su parte, el magnesio ayuda a obtener más resistencia, ya que forma precipitados finos. El cobre desarrolla dureza.

Por ejemplo, hay 8-10% de silicio y 3-4% de cobre en la aleación A380. Por eso ofrecen una gran fluidez, extendiéndose por huecos de molde tan estrechos como 0,1 mm.

Papel de los oligoelementos

Pequeñas cantidades de elementos como el hierro (<1%) evitan que se pegue a los moldes, y el manganeso (0,5%) mejora la resistencia a la corrosión.

La fundición de aleaciones de aluminio evita que el molde se pegue simplemente por la aportación de pequeñas cantidades de oligoelementos como el hierro (<1%).

Asimismo, resisten bien la corrosión y tienen un tamaño de grano más pequeño gracias al manganeso (0,5%) y al titanio (0,2%), respectivamente. Como consecuencia, también se reducen las grietas.

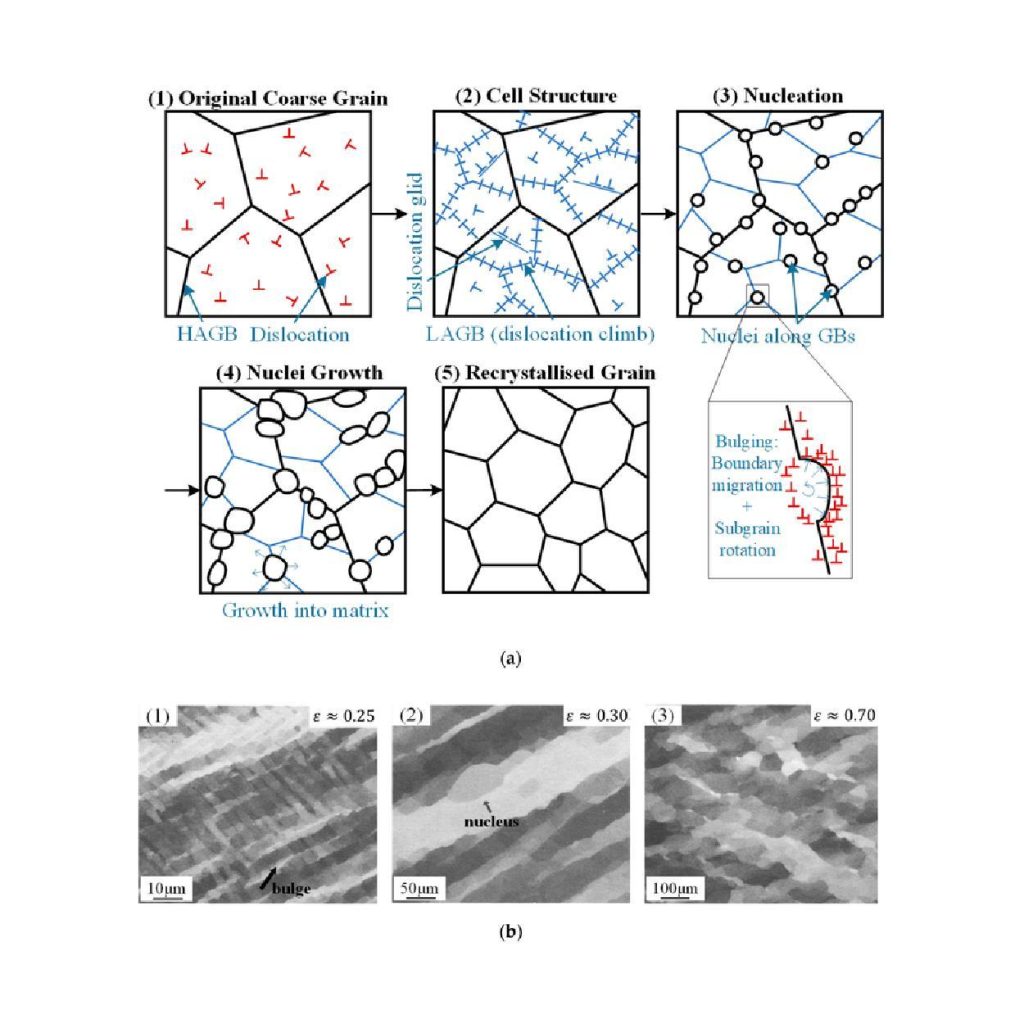

Estructura y composición microscópicas

La imagen mencionada muestra el efecto de la composición en la estructura del grano. Por ejemplo, el grano grueso (50-100 µm de ancho) aparece en la fase inicial de la colada.

Los elementos de silicio (10-20 µm) adquieren gran resistencia, bloqueando las dislocaciones. Mientras tanto, la nucleación se forma en un punto de los límites de grano (GB). Los núcleos crecen hasta el estado de la matriz a lo largo del enfriamiento.

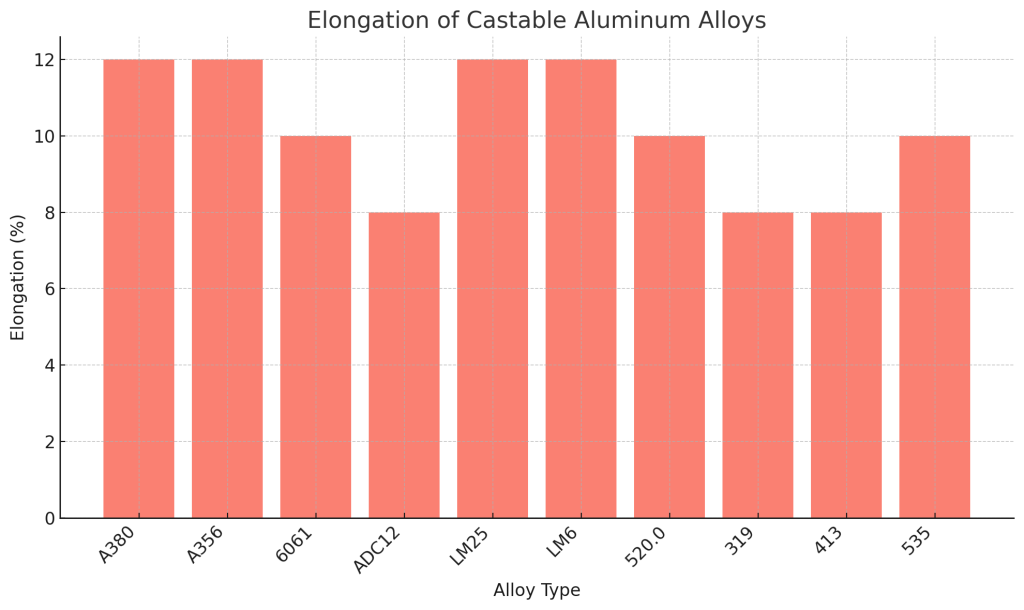

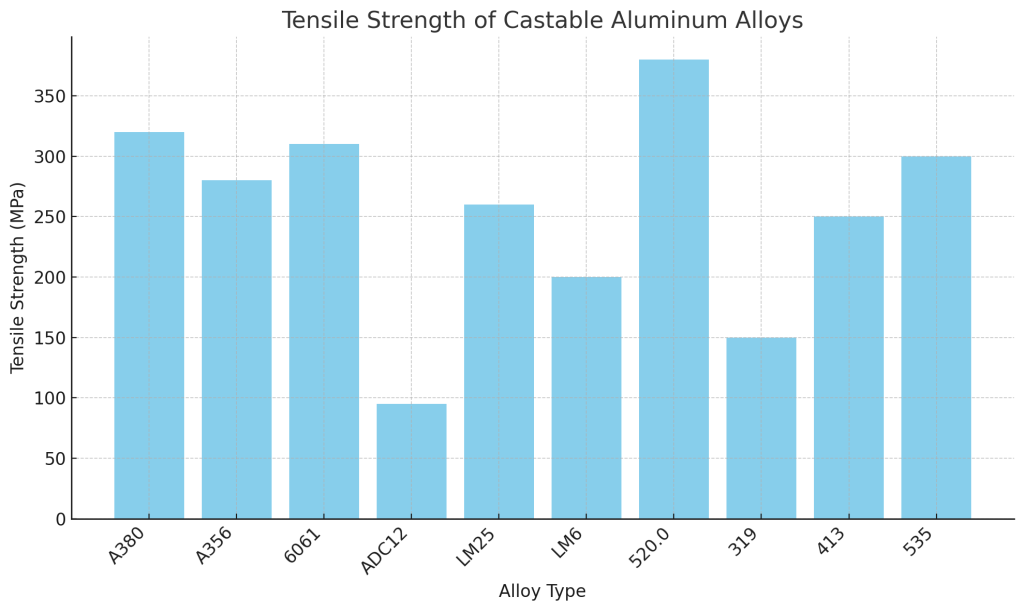

Propiedades mecánicas y físicas

Resistencia y ductilidad:

Las aleaciones moldeables tienen resistencias a la tracción que varían entre 200 y 380 MPa. Por ejemplo, a356 obtiene 280 MPa y es estirable (10%) justo antes de romperse.

Asimismo, el tratamiento térmico (por ejemplo, el revenido T6) induce un aumento de la resistencia 20% y de la ductilidad 8% en el A356. Esto se consigue calentando las aleaciones a 500 °C, enfriándolas con agua y envejeciéndolas a 150 °C durante 5 horas.

Resistencia a la corrosión

Cuando una aleación contiene magnesio (por ejemplo, 520.0 con 10% Mg), obtiene una capa protectora de óxido. Esto significa que pueden competir contra la corrosión durante 15-20 años en ambientes marinos.

En los LM6, la composición de alto contenido en silicio evita la corrosión del agua salada. Como resultado, siguen funcionando a 50 Mpa de presión en productos submarinos.

Conductividad térmica y eléctrica

Las aleaciones como la 319 tienen 6% Si y 3% Cu. Por tanto, conducen el calor a 150 W/m-K. Por eso son la mejor opción entre los componentes del motor.

Además, ejercen una baja densidad, que ronda los 2,7 g/cm³. Mejora la eficiencia del combustible (10%) debido a su menor peso, especialmente en los automóviles.

Impacto del tratamiento térmico

Los fabricantes realizan el tratamiento térmico para reducir los huecos y refinar los granos. Por ejemplo, el paso de envejecimiento aumenta la dureza de 80 HB a 95 HB en aleaciones como la ADC12.

Además, el proceso de recristalización (que se produce en la imagen) provoca una contracción del grano de hasta 10-20 µm. Así, la aleación obtiene como resultado una mayor resistencia a la fatiga (30%).

Calidades comunes de las aleaciones de aluminio

A380

En la aleación de aluminio moldeable A380 hay 8-10% de silicio, 3-4% de cobre y menos de 1% de hierro. Las partículas de silicio tienen un punto de fusión más bajo. Esto significa que fluyen suavemente en los moldes, llenando cada hueco.

La dureza es mayor gracias a los elementos de cobre, que las hacen ideales para piezas sometidas a grandes esfuerzos. Por eso esta aleación con 320 MPa crea soportes de motor y carcasas electrónicas.

Rellena bien los huecos y también provoca menos defectos. Además, esta aleación se enfría más rápido, lo que se traduce en una reducción del tiempo de producción de unos 15%.

A356

La aleación A356 tiene un contenido de silicio y magnesio (7% y 0,3%, respectivamente). Por eso ofrece mejor fluidez y resistencia.

Esta aleación tiene una resistencia a la tracción de unos 280 MPa y una ductilidad de 12%. Por lo tanto, pueden estirarse tanto como 12% antes de romperse.

La aleación a356 puede utilizarse para fabricar ruedas de aviones y automóviles, piezas de suspensión, trenes de aterrizaje de aviones y armazones de alas.

También tiene la propiedad única de resistir temperaturas de 200°C durante 500 horas. Incluso en este punto, no se agrieta con facilidad.

Tras el tratamiento térmico, esta aleación ha aumentado su resistencia (20%). Por lo tanto, son ideales para su uso en aplicaciones aeroespaciales.

6061

La aleación 6061 está compuesta por 1% de magnesio, 0,6% de silicio y 0,3% de cobre. Estos elementos, como el magnesio, aumentan su capacidad para detener la corrosión. Esta aleación dura 20 años a la intemperie y no se oxida.

Lea también: Aleaciones de aluminio 6061 frente a 6063

La resistencia a la tracción (310 Mpa) de la aleación 6061 la hace útil en puentes, vigas y piezas de chasis como brazos de suspensión y bastidores marinos. Su baja densidad contribuye además a hacerla 60% más ligera que el acero.

ADC12

La aleación ADC12, que contiene 10-20% de silicio y 2-3% de cobre, es bastante popular. El silicio de este metal permite una fundición suave, mientras que el cobre aumenta su dureza.

El tratamiento térmico conlleva cambios en la dureza, superándola hasta 95 HB (Brinell). Esta aleación se utiliza para fabricar piezas como bloques de motor de automóviles, carcasas de smartphones y cajas de cambios.

También adopta perfiles de formas complejas en 30 segundos, ahorrando producción hasta 25%.

LM25

La aleación LM25 se fabrica añadiendo 0,3% de magnesio y 7% de silicio. Además, su resistencia a la tracción alcanza los 260 MPa a 200 °C. Ofrece una buena colabilidad para fabricar carcasas de bombas, estructuras marinas y válvulas hidráulicas.

Sus paredes fundidas en arena son tan finas como 1 mm; de eso se encarga su característica única. Así, la LM25 va bien con la producción de diseños ligeros.

LM6

10-13% del contenido de silicio y menos de 0,1% de magnesio están presentes en la aleación LM6. Debido a la mayor cantidad de silicio, esta aleación no se corroe fácilmente. Puede soportar 50 MPa de presión en agua de mar.

Los fabricantes lo utilizan para fundir hélices de barcos y accesorios de muelles. Al cabo de los años, funcionan en agua salada sin oxidarse. Eso también reduce los costes de mantenimiento hasta 40%.

520.0

La aleación de aluminio moldeable 520.0 tiene 10% de magnesio y 0,1% de silicio. Esta proposición de elementos aumenta su resistencia a la tracción (380 MPa) y también reduce su peso hasta 50%.

Se pueden utilizar para fabricar soportes aeroespaciales, carcasas de cohetes y equipos militares. Otra característica es que soportan vibraciones de alrededor de 500 Hz, sin mostrar grietas.

319

Esta aleación tiene 6% de silicio junto con 3% de cobre. El silicio mejora la fluidez, pero el cobre consigue una mejor conductividad térmica (150 W/m-K).

Se funden para fabricar culatas y disipadores de calor. Proporcionan la máxima precisión en piezas como ±0,02 mm y se ajustan firmemente a los motores.

413

La aleación 413 incluye 12% de silicio y 2% de hierro. Por eso ofrece una estanqueidad a la presión de unos 50 MPa. Las piezas, como bombas hidráulicas y válvulas, son sus aplicaciones.

Además, esta aleación sella las fugas en los huecos, que pueden ser tan diminutos como de 0,5 mm, ahorrando líquido.

535

Los fabricantes añaden 7% de magnesio y 0,15% de silicio en la composición de la aleación 535. Su resistencia a la corrosión se ajusta a la exactitud en entornos de pH 8-10 como el agua de mar.

Se utilizan para fabricar cascos de barcos y plataformas marinas, junto con soldaduras a 300°C. No se agrietan a esta temperatura y pueden durar 25 años en condiciones marinas.

Procesos de fundición de aleaciones de aluminio

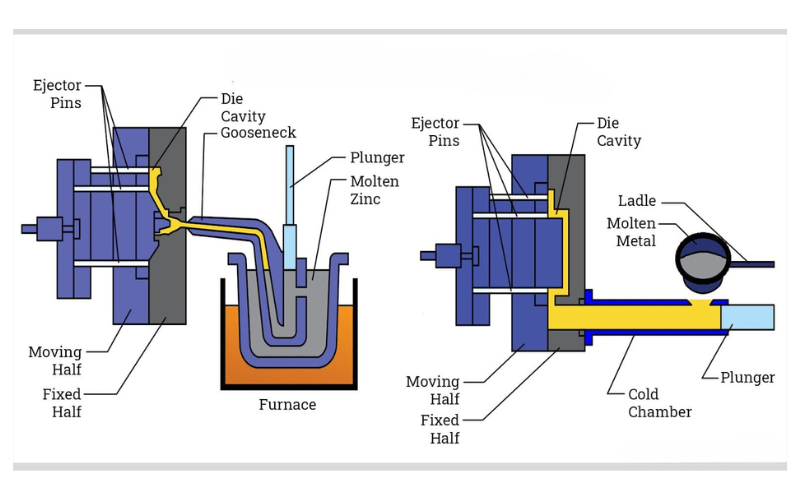

Fundición a presión

El proceso de fundición a presión incluye fundir la aleación de aluminio e inyectarla en el molde a alta presión. Funde piezas en no más de 10-30 segundos, y el resultado final cumple parámetros rápidos y precisos.

Entre las demás aleaciones, la A380 y la ADC12 son las más utilizadas para fabricar soportes de motor de automóvil y tiradores de puerta de avión.

Fundición en arena

El proceso de fundición en arena utiliza moldes de arena. Su tamaño de grano oscila entre 0,10 y 0,5 mm. El proceso es adecuado y va bien para fabricar piezas como bloques de motor. Es mucho más asequible (50%) que la fundición a presión, pero no proporciona superficies lisas.

Fundición a la cera perdida

Fundición a la cera perdida incluye patrones de cera con revestimientos cerámicos. Producen piezas añadiendo elementos detallados, como álabes de turbina.

Además, consigue tolerancias más ajustadas de ±0,05 mm, pero tarda mucho tiempo (48 horas por molde).

Retos y soluciones en la fundición de aluminio

Defectos de fundición

Las aleaciones de aluminio moldeables provocan defectos como porosidad y contracción, que debilitan las piezas. Precisamente por eso es necesario utilizar la fundición en vacío para reducir la porosidad hasta 70%.

Para mejorar la rugosidad de la superficie (hasta 12,5 µm), es importante el granallado con perlas de 0,5 mm a 80 psi.

Además, el precalentamiento de los moldes antes de inyectar la aleación fundida evita la pegajosidad y rellena las zonas internas con mayor fluidez.

Selección de aleaciones

Elegir la aleación equivocada puede arruinar todo el proyecto. Por ejemplo, la A380 es la más adecuada para piezas de vehículos de paredes finas.

Mientras tanto, LM6 crea una resistencia portante que se enfrenta al agua de mar. ADC12 rellena los huecos más pequeños en no más de 30 segundos, pero puede agrietarse si se sobrecalienta por encima de 600 °C.

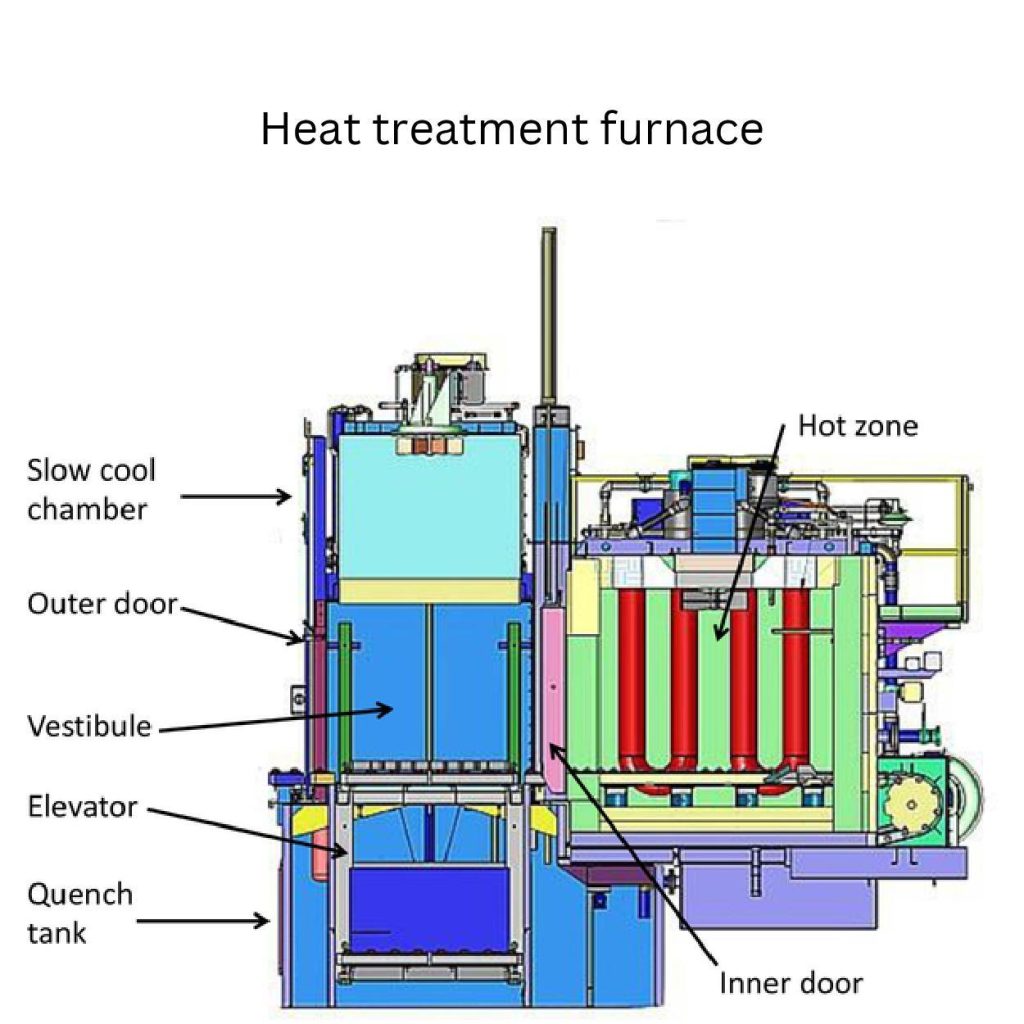

Desafíos del tratamiento térmico

La zona caliente de los hornos calienta las aleaciones. El uso de una temperatura de 500 °C y el funcionamiento durante 4 horas les confiere unas características fuertes.

El tanque de enfriamiento en este proceso ayuda a prevenir las grietas, ya que enfría las piezas a 10°C/min. Sin embargo, la temperatura de enfriamiento no debe ser baja. Esto se debe a que se puede correr el riesgo de fragilización. Por ejemplo, el enfriamiento rápido adecuado aporta resistencia 20% a la aleación 6061.

Conclusión:

Las aleaciones de aluminio moldeable son muy importantes en muchas industrias, como la automovilística, la aeroespacial, la industrial o incluso la de productos de consumo. Son ligeras, por lo que reducen el consumo de combustible.

Además, su capacidad para detener la corrosión hace que puedan durar más de 25 años. Esta es también la razón por la que son más exigentes en entornos difíciles.

Si hay problemas como la contracción o la porosidad, puede solucionarlos con técnicas específicas. Cree productos versátiles con las aleaciones de aluminio que prefiera.

0 Comentarios