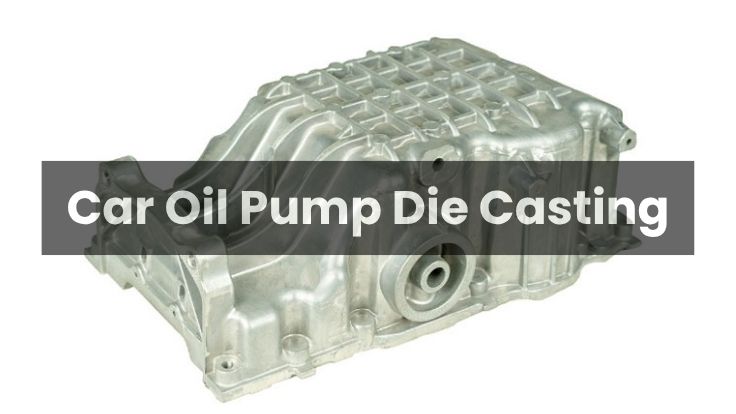

Hoy en día, los coches deben ser precisos, duraderos y eficientes energéticamente. Las tres partes están conectadas por el hecho de que la bomba de aceite es fundamental en cada motor. La bomba de aceite suele pasarse por alto, pero es clave en el sistema de lubricación del motor. Un rendimiento fiable en circunstancias difíciles se consigue en gran medida utilizando fundición a presión en el proceso de fabricación. Este artículo explora el proceso, los beneficios y las aplicaciones de la fundición a presión de la bomba de aceite del automóvil, con referencias a componentes relacionados como la fundición a presión de la bomba de agua del automóvil, la bomba de aceite del automóvil y la bomba de aceite del automóvil. fundición de aluminio y el papel de la empresa de fundición a presión de aluminio en este campo.

¿Qué es la fundición a presión?

La fundición a presión utiliza altos niveles de presión para introducir metal caliente en un molde. Los moldes o matrices ayudan a fabricar piezas metálicas con formas cuidadas y especificaciones de tamaño. En automóviles y otros vehículos, algunas piezas, como bloques de motor, cajas de transmisión y carcasas de bombas de aceite o agua, suelen requerir tanto resistencia como un diseño complejo.

Papel en la fabricación de bombas

Dado que las bombas de aceite de los coches se enfrentan a altos niveles de estrés, sus piezas deben ser lo suficientemente resistentes como para soportar mucha fricción, presión y temperaturas elevadas. Los elementos de las bombas se fabrican para cumplir todas estas especificaciones de forma constante y rentable. Los mismos principios se aplican a la producción de componentes de fundición a presión de bombas de agua para automóviles, que a menudo comparten especificaciones de material y diseño similares.

Proceso de fundición a presión de bombas de aceite

La fundición a presión permite fabricar piezas metálicas sólidas y bien formadas, como bombas de aceite. Se consigue calentando un metal y conformándolo en un molde de fundición de acero.

El mismo método se utiliza para fabricar piezas de fundición a presión de bombas de agua para automóviles. Permite crear muchas piezas con la misma calidad.

1. Diseño moldeado

La primera etapa consiste en dar forma al molde. Este molde está hecho de acero endurecido y diseñado para que coincida con la forma final de la bomba de aceite o la tapa de la bomba de fundición a presión de aluminio.

Diseñar un molde correctamente es necesario para una fabricación sin problemas y con menos errores.

2. La fase de fusión

El aluminio es la elección estándar en el trabajo industrial. Se calienta hasta que se convierte en líquido.

En cuanto está fundido, el aluminio se vierte rápidamente en el molde bajo presión. Este mismo método se utiliza en la fundición a presión de bombas de agua de automóviles para formar piezas precisas y duraderas.

3. Inyección y refrigeración

El molde se llena con el metal líquido en poco tiempo. En ese momento, se solidifica por enfriamiento.

La herramienta se enfría muy rápidamente. Este rápido proceso hace que la fundición a presión sea ideal para la producción en serie de piezas como la tapa de la bomba de fundición a presión de aluminio.

4. Extracción de piezas

Cuando el metal se endurece, se abre el molde y se extrae la pieza. A veces es necesario cortar el material sobrante.

Los trabajadores o las máquinas retiran cualquier pieza que no corresponda para poner orden en el proyecto terminado.

5. Acabado y control de calidad

Tras el recorte, pueden realizarse más operaciones en la pieza, como el pulido, el mecanizado o el revestimiento. Estos últimos pasos hacen que el coche tenga mejor aspecto y funcione mejor.

Se presta especial atención a la inspección de cada pieza. Una empresa líder en cubiertas de bombas de fundición a presión de aluminio se asegura de que cada artículo cumpla con los estándares de alta calidad.

Resumen

La fabricación de piezas mediante fundición a presión de bombas de aceite es rápida, precisa y adecuada para fabricar varias piezas. Es el mismo proceso que se utiliza en la fundición a presión de bombas de agua de automóviles.

Desde la fundición del aluminio hasta los controles de calidad, cada paso está diseñado para crear piezas fiables como la tapa de la bomba de fundición a presión de aluminio.

Con el apoyo de una empresa de fundición a presión de aluminio de confianza, este proceso ayuda a construir sistemas de motor duraderos y de alto rendimiento.

¿Cómo se utiliza la fundición inyectada en la fabricación de bombas de aceite y de agua para automóviles?

Los métodos de fabricación de piezas de bombas de automoción se eligen en función de la complejidad de la pieza, la cantidad que se va a producir y los materiales elegidos. En el caso de componentes como la carcasa de fundición a presión de la bomba de agua del automóvil y la tapa de la bomba de fundición a presión de aluminio, la elección del tipo de fundición adecuado garantiza la resistencia, la estabilidad dimensional y la eficiencia de la producción.

1. Fundición a alta presión (HPDC)

La mayoría de las piezas de automóvil se fabrican mediante fundición a alta presión. Una presión de tan sólo 1.500 psi y de hasta 25.000 psi permite verter el aluminio fundido en las matrices de acero. Está diseñado para utilizarse en piezas de paredes finas y forma compleja.

El HPDC se utiliza ampliamente tanto para cuerpos de bombas de aceite como para tapas de bombas de agua de automóviles, ya que produce piezas uniformes y de alta calidad con una porosidad mínima. La producción en serie es fácil con tiempos de ciclo tan rápidos.

2. Fundición a baja presión (LPDC)

La fundición a baja presión utiliza menos presión de aire (entre 0,7 y 1,5 bares) para introducir el metal caliente en el molde. El proceso permite un mayor control del llenado, lo que se traduce en menos defectos en las piezas fundidas.

Aunque es más lento que el HPDC, el LPDC puede ser adecuado para piezas que necesitan una gran integridad y menos tensión, como las variantes más gruesas o estructurales de la tapa de la bomba de fundición a presión de aluminio.

3. Fundición por gravedad (GDC)

En la fundición por gravedad, es la gravedad la que impulsa el metal fundido hacia la cavidad del molde. Este método lleva más tiempo pero es menos complicado, por lo que suele ser el más adecuado para piezas pequeñas o que no requieran detalles muy precisos.

Algunos fabricantes de carcasas de aluminio para bombas utilizan la fundición por gravedad para fabricar prototipos y carcasas de bombas especiales en las que el coste y la flexibilidad son más importantes que la velocidad de producción.

4. Fundición a presión asistida por vacío

La fundición a presión asistida por vacío es un tipo de proceso HPDC variado. Un paso antes de la inyección es hacer el vacío en el molde para eliminar el aire y los gases. La porosidad disminuye y la pieza se vuelve más resistente gracias a este cambio.

Este método es excelente para piezas que requieren un mayor rendimiento de sellado, como los componentes de fundición a presión de bombas de agua de automóviles que funcionan en sistemas de refrigeración bajo presión.

5. Fundición a presión con material exprimido (semisólido)

En la fundición a presión, el metal líquido se inyecta en un molde a medida que se aprieta. Las piezas se fabrican utilizando tanto forja como fundición, lo que da como resultado artículos con una porosidad extremadamente baja y características mecánicas robustas.

Aunque menos común debido a su coste, la fundición a presión se utiliza en aplicaciones de alto rendimiento, incluidas versiones avanzadas de la tapa de la bomba de fundición a presión de aluminio, especialmente en deportes de motor o vehículos eléctricos.

Ventajas de elegir la fundición inyectada para la fabricación de bombas de aceite

La fundición a presión se elige con frecuencia en la industria del automóvil para fabricar diversas piezas de bombas de aceite porque produce resultados de alta calidad. Este proceso ofrece varias ventajas que lo hacen ideal para fabricar tanto bombas de aceite como piezas relacionadas, como las que se encuentran en los sistemas de fundición a presión de bombas de agua para automóviles.

1. Gran precisión en los detalles

Es especialmente buena para fabricar piezas con tamaños exactos y tolerancias estrechas. Incluso un pequeño error en las bombas de aceite puede reducir la presión o el caudal, por lo que la precisión es muy importante. Los moldes de fundición a presión se diseñan según normas precisas, lo que permite que las piezas requieran poco o ningún procesamiento posterior. La misma ventaja se observa en los componentes de fundición a presión de las bombas de agua de los coches, donde la precisión garantiza juntas a prueba de fugas y un movimiento óptimo del fluido.

2. Tener superficies lisas y uniformes

La fundición a presión da como resultado una superficie mucho más pulida en sus piezas que otros tipos de metalistería. Como resultado, tiene mejor aspecto y funciona mejor, porque los movimientos dentro de la bomba tienen ahora menos fricción y es menos probable que causen daños. Componentes como la tapa de la bomba de fundición a presión de aluminio se benefician considerablemente de este acabado liso, que reduce el riesgo de acumulación de material y facilita un mejor sellado.

3. Trabajo sin esfuerzo con geometría compleja

A menudo, las bombas de aceite llevan incorporados pasajes, soportes de montaje y diseños complicados que dificultan mucho el mecanizado tradicional. La fundición a presión es especialmente eficaz para dar forma a estos complicados diseños en un solo procedimiento. Esta capacidad también es crucial en el diseño de piezas de fundición a presión de bombas de agua para automóviles, que deben integrarse a la perfección con múltiples sistemas del motor.

4. Material resistente y duradero

Como las aleaciones de aluminio pueden fundirse bien a presión, los componentes creados tienen una relación resistencia-peso superior. Esto es especialmente importante para las piezas de automóvil, porque tienen que funcionar bajo presiones y calor duros. La tapa de la bomba de fundición a presión de aluminio es un ejemplo perfecto de ello: ofrece a la vez una construcción ligera y la durabilidad necesaria para soportar las tensiones internas de la bomba.

5. Eficiencia de costes para grandes series de producción

Los costes iniciales de utillaje para la fundición a presión son elevados, pero este proceso es muy barato para grandes pedidos de producción. Si se utilizan matrices, las piezas finales se crean en lotes mucho mayores con muy pocos cambios de una unidad a otra. Esto lo convierte en un método de fabricación ideal para los fabricantes de equipos originales y para cualquier empresa de fundición a presión de aluminio de cubiertas de bombas, que produzca a gran escala para marcas de automoción.

6. Menos corte y menos acabado

Debido a la forma casi final que proporciona la fundición a presión, hay mucha menos necesidad de rectificado o pulido posterior. Para los fabricantes de piezas de fundición a presión de bombas de agua para automóviles o carcasas de bombas de aceite, esto reduce la mano de obra, el consumo de energía y los costes generales de producción, al tiempo que acelera el tiempo de comercialización.

7. Fiabilidad mejorada

Al ser repetibles, las piezas fundidas a presión suelen tener menos defectos y mayor fiabilidad. Las bombas de aceite de los automóviles se utilizan sin parar en condiciones difíciles, y las piezas de fundición a presión ofrecen la fiabilidad necesaria. Los proveedores de primer nivel, como una empresa líder en tapas de bombas de aluminio fundido a presión, suelen integrar controles de calidad en tiempo real para garantizar que cada pieza cumple las estrictas normas de automoción.

Comparación de los distintos tipos de procesos de fundición a presión

| Tipo de fundición | Presión de inyección | Duración del ciclo | Calidad de las piezas | Porosidad | Volumen de producción | Coste | Uso común |

| Alta presión (HPDC) | 1.500-25.000 psi | 30-60 segundos | Alto (detalle complejo) | Moderado (puede reducirse) | Muy alta (producción en serie) | Bajo por pieza | "bomba de agua de coche de fundición a presión", "tapa de la bomba de aluminio de fundición a presión" |

| Baja presión (LPDC) | 10-25 psi | 2-3 minutos | Medio-Alto | Bajo | Medio | Medio | Carcasas estructurales de bombas |

| Fundición por gravedad | Sólo gravedad | 3-10 minutos | Medio | Bajo | Bajo-Medio | Bajo-Medio | Prototipos, cubiertas sencillas |

| Fundición en vacío | Igual que HPDC + vacío | 30-90 segundos | Muy alto (preciso) | Muy bajo | Alta | Medio-Alto | Piezas de bombas selladas, aplicaciones de alto rendimiento |

| Fundición a presión | 8.000-20.000 psi | 1-2 minutos | Extremadamente alta (densa) | Mínimo | Bajo-Medio | Alta | Bombas especiales, piezas para deportes de motor |

Notas:

El tiempo de ciclo es una descripción del tiempo que se tarda en terminar una pieza.

La resistencia y el poder de sellado del hormigón dependen de su porosidad. Menos espacios abiertos en el cristal lo hacen de mejor calidad.

El volumen de producción influye en la eficacia y el gasto de cada método.

El coste total que suele destacar el personal es una estimación; los gastos reales suelen variar en función de la empresa y la región.

Los materiales que intervienen en la fundición a presión de la bomba de aceite

Elegir el material adecuado es importante en el proceso de fundición a presión de bombas de aceite. Las piezas deben estar bien construidas, ser fáciles de transportar y estar preparadas para resistir el calor y la presión. Los materiales utilizados para la tapa de la bomba de fundición a presión de aluminio y componentes similares también deben resistir la corrosión y el desgaste.

1. Aleaciones de aluminio

Las piezas de fundición a presión para bombas de aceite utilizan principalmente aluminio. No pesa, es resistente y soporta altas temperaturas. Por esta razón, es popular en la fabricación de motores.

Muchas piezas de fundición a presión de la bomba de agua del coche también se fabrican con aluminio. Esto significa que el vehículo no necesita tanto peso, por lo que quema menos combustible.

Como el aluminio es flexible, es posible fundirlo en moldes complejos. Por eso se fabrican con él la mayoría de las piezas de fundición a presión de aluminio para tapas de bombas. El resultado es la necesidad de un mecanizado adicional limitado, lo que reduce los costes totales.

Una empresa fiable de fundición a presión de aluminio para cubiertas de bombas suele trabajar con aleaciones de aluminio populares como A380 o ADC12.

2. Aleaciones de magnesio

El magnesio es más ligero que el aluminio. Tiene resistencia, por lo que se encuentra en coches de gran potencia. Aun así, el cobre cuesta más y tiende a corroerse más rápidamente que la aleación de hierro, por lo que necesita más mantenimiento.

Este material se utiliza a veces en proyectos especiales de "fundición a presión de bombas de agua para automóviles", sobre todo en vehículos de carreras o eléctricos, donde el peso es fundamental.

Aunque el magnesio se utiliza menos que el aluminio, es posible que desempeñe un papel más importante a medida que se avance en la fundición.

3. Aleaciones de zinc

Es fácil fabricar piezas de zinc con muchos detalles. La mayor densidad y la menor resistencia al calor son características comunes al acero inoxidable.

Por eso el zinc no es un material principal para las piezas de las bombas. Al ser menos importantes, las leyes podrían aplicarse a detalles más pequeños en una organización

Algunas opciones de empresas de fundición a presión de aluminio para tapas de bombas también ofrecen fundición de zinc para piezas que no son del motor.

4. Nuevos materiales y compuestos

Algunas empresas trabajan en nuevos productos fabricados con una combinación de metales y fibras cerámicas. Son los llamados compuestos de matriz metálica.

Resisten el calor y los daños mucho mejor que los antiguos. Sus amplias aplicaciones aún no han alcanzado la producción en masa.

Una empresa de cubiertas de bombas de fundición a presión de aluminio con visión de futuro podría empezar a ofrecer estos materiales en breve.

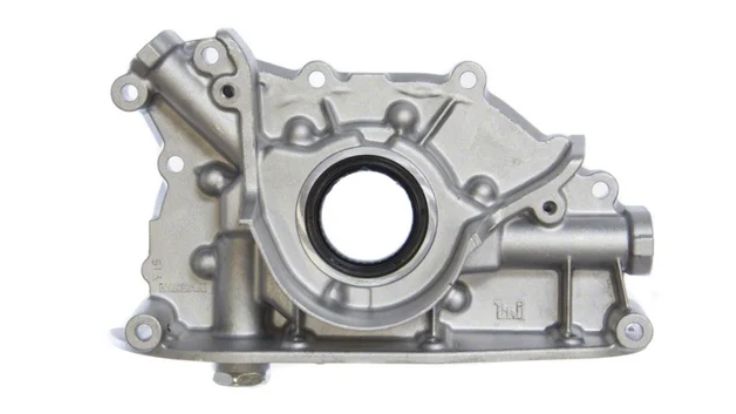

¿Cuál es la función de la tapa de la bomba de fundición de aluminio?

Función en la estructura del conjunto de la bomba

La tapa de la bomba de fundición a presión de aluminio sirve como elemento protector y funcional del conjunto de la bomba de aceite y agua. Mantiene la presión en el interior, incluye los puertos de entrada y salida y se suma a la estructura resistente de la bomba. Una tapa mal construida puede reducir la eficacia del sistema de lubricación o refrigeración.

Opciones de diseño y personalización

Los diseños de las tapas de las bombas se personalizan según los deseos de los fabricantes de equipos originales. Ya formen parte de una bomba de aceite o se incluyan en un sistema de fundición a presión de una bomba de agua para automóvil, el diseño debe ser minucioso para obtener un rendimiento óptimo. Una empresa de fundición a presión de tapas de bombas de aluminio de renombre suele ofrecer asesoramiento sobre el diseño, la creación de prototipos y la producción en serie bajo estrictos sistemas de control de calidad.

Fundición inyectada de bombas de agua para automóviles utilizada en el proceso paralelo

Aunque este artículo se centra en las bombas de aceite, el proceso de fundición a presión de bombas de agua para automóviles refleja muchos elementos que se encuentran en la producción de bombas de aceite. Las bombas de agua mantienen el motor a buena temperatura haciendo circular el refrigerante por el bloque motor y el radiador. Estas piezas tienen que ser resistentes, precisas y no pesadas, por lo que fundición de aluminio a presión es preferible.

En muchos casos, las empresas que fabrican componentes para bombas de aceite también están especializadas en servicios de fundición a presión de bombas de agua para automóviles. Esta similitud demuestra cómo el diseño, los materiales y la forma en que se construyen se solapan entre estos importantes sistemas del motor.

Selección de la mejor empresa de tapas de bombas de fundición de aluminio a presión

Consideraciones clave

La selección de una empresa de fundición a presión de aluminio fiable para cubiertas de bombas es vital para garantizar el rendimiento y la longevidad de los componentes. A continuación se enumeran algunos de los principales factores a tener en cuenta:

- Aplicaciones de bombas de aceite y agua: La empresa debe tener un éxito probado en la fabricación de productos utilizados en bombas de aceite y agua.

- Aleaciones de aluminio: Es obligatorio conocer las diferentes aleaciones de aluminio y para qué se utilizan.

- Control de calidad: Certificaciones como ISO/TS 16949 demuestran que una empresa se dedica a fabricar productos de la mejor calidad.

- Adaptabilidad de los diseños: Si un diseño se ajusta a los requisitos específicos de un motor, puede dar a las empresas una ventaja sobre las demás.

Líderes del sector

Muchas marcas líderes de empresas de cubiertas de bombas de fundición a presión de aluminio también ofrecen servicios de apoyo, como simulación, creación de prototipos y pruebas del ciclo de vida. Al asociarnos con estas empresas, recibimos los componentes necesarios y colaboramos en el desarrollo de productos, lo que nos permite innovar mejor.

Algunos problemas de la fundición a presión de bombas de automoción

La porosidad se refiere a la facilidad con que el agua o el aire pueden atravesar una sustancia, y las fugas se refieren a los agujeros o aberturas que permiten el movimiento del aire o el agua.

Es habitual que la fundición a presión produzca porosidad: pequeñas burbujas de aire o espacios vacíos que se encuentran en el interior del metal acabado y que debilitan la pieza o provocan fugas. Esto es especialmente problemático en componentes como la "tapa de bomba de fundición a presión de aluminio", donde el sellado de fluidos es fundamental. La fundición avanzada, la fundición a presión en vacío y la supervisión en tiempo real ayudan a reducir el riesgo.

Rentabilidad en comparación con el rendimiento

Gestionar el equilibrio entre lo que cuesta y lo bien que funciona no es fácil. La inversión inicial para una fundición a presión excelente es mayor, aunque acaba haciendo que los componentes duren más y funcionen con mayor eficacia. Los fabricantes de equipos originales y los proveedores deben sopesar esta disyuntiva, sobre todo cuando fabrican bombas de alto rendimiento como las que se ven en los sistemas de "fundición a presión de bombas de agua para automóviles".

Gestión del reciclado y reducción de residuos

Una de las razones por las que el aluminio es un metal industrial valioso es que es altamente reciclable. La mayoría de los componentes de fundición a presión de aluminio de la tapa de la bomba pueden fabricarse a partir de aluminio reciclado sin comprometer la calidad. Esto no solo supone un ahorro, sino que también ayuda a cumplir los objetivos ecológicos de la industria automovilística.

¿Cuánta energía se consume en la producción?

Aunque la fundición a presión es uno de los procesos que más energía consumen, las últimas tecnologías han ayudado a crear maquinaria y métodos que ahorran energía. Las instalaciones de las principales empresas de fundición a presión de aluminio para cubiertas de bombas incorporan ahora soluciones de energía verde y sistemas de recuperación del calor residual para reducir su huella de carbono.

El futuro de la fundición inyectada para automoción

Apoyo a los sistemas de vehículos eléctricos

Cuando se generalice el uso de vehículos eléctricos, aumentará la necesidad de sistemas de refrigeración eficientes (incluidas bombas de aceite y agua). La fundición a presión de bombas de agua de automóviles y procesos similares se están adaptando para su uso en VE, donde el peso ligero y la conductividad térmica son aún más críticos.

Alta tecnología para la fundición

La industria pronto utilizará máquinas inteligentes, estudiará los datos en tiempo real y empleará la IA para detectar defectos por adelantado. Estas tecnologías permitirán una consistencia y eficiencia aún mayores en la fabricación de componentes como la tapa de la bomba de aluminio fundido a presión.

Conclusión

La fabricación de piezas de automóvil, especialmente bombas de aceite y agua, ha cambiado con la introducción de la fundición a presión. Con una precisión, resistencia y adaptabilidad inigualables, las piezas fundidas a presión, como la tapa de la bomba de aluminio fundido a presión, desempeñan un papel fundamental en la fiabilidad y el rendimiento del motor. Las empresas especializadas en la fundición a presión de bombas de agua para automóviles y que actúan como empresas de fundición a presión de tapas de bombas de aluminio de primer nivel siguen ampliando los límites de la innovación, la sostenibilidad y la eficiencia. A medida que los automóviles avanzan hacia una menor contaminación y leyes más estrictas, la fundición a presión proporciona la calidad necesaria sin tener que sufrir ninguna merma en el rendimiento.

Preguntas frecuentes

1: ¿Qué es la fundición a presión y por qué se utiliza a menudo para fabricar bombas de coche?

La fundición a presión consiste en verter metal en un molde a muy alta presión. Es capaz de fabricar rápidamente muchas piezas fuertes, precisas y complicadas.

En la industria de la automoción, la fundición a presión se utiliza habitualmente para fabricar componentes como la carcasa de la "bomba de agua de coche de fundición a presión". Fabricar las piezas de este modo garantiza que sean resistentes, que tengan la luz adecuada y que estén a salvo del calor y la presión del motor.

2: ¿Por qué las tapas de las bombas suelen ser de aluminio?

La mayoría de las tapas de bombas se fabrican en aluminio porque es ligero, no se corroe y es fácil de moldear en muchas formas intrincadas. Como se enfría rápido, se tarda menos en fabricar las piezas.

3: ¿Cómo debo elegir una buena empresa de fundición a presión?

Elegir un fabricante de confianza le ayudará a obtener piezas duraderas y de buena calidad. Busque una "empresa de tapas de bombas de fundición a presión de aluminio" con experiencia que siga estrictas normas de calidad, utilice equipos modernos y ofrezca opciones de personalización.

0 Comentarios