En la industria manufacturera, la fundición a presión representa el 50% de todas las aplicaciones de fundición de metales, destacando su importancia en la fundición a presión en cámara fría y caliente. Estas son las dos técnicas principales utilizadas, cada una de las cuales posee propiedades distintivas.

Fundición a presión en cámara fríaLa fundición a presión en cámara caliente, con su capacidad única para mejorar el control de las propiedades del metal, es especialmente adecuada para materiales como el aluminio. Por el contrario, la fundición a presión en cámara caliente es un método ampliamente adoptado y reconocido por su rapidez y eficacia, lo que lo hace especialmente adecuado para la producción de grandes volúmenes.

Este artículo demuestra la comprensión de ambos procesos, que es esencial para seleccionar el método adecuado para aplicaciones específicas y optimizar la eficiencia de la producción.

Comprender la fundición a presión

La fundición a presión es el método de producción de componentes metálicos en el que el material fundido se vierte o se fuerza en la cavidad del molde bajo una presión extrema. Puede crear metales de formas complejas con precisión y acabados lisos. Por su eficacia y capacidad para crear formas intrincadas, la fundición a presión se utiliza ampliamente en diversas industrias.

Proceso de fundición a presión

La fabricación de piezas de fundición a presión comienza inyectando aleaciones metálicas fundidas en una matriz o molde. El diseño y la fabricación del molde son componentes clave del proceso de fundición a presión. La cavidad del molde se produce mediante dos matrices de acero templado o hierro fundido mecanizadas para adaptarse a la forma neta de la pieza.

La fundición a presión consiste en inyectar metal fundido en la cavidad de la matriz a altas presiones y velocidades, mientras que los moldes de fundición a baja presión y los moldes de fundición por gravedad se llenan a un ritmo mucho más lento.

Ventajas de la fundición a presión

Alta precisión

Este proceso puede producir elementos con una excelente precisión dimensional y acabados lisos, que son esenciales para la calidad y la coherencia.

Corto plazo de producción

Gracias a sus rápidos tiempos de ciclo, mejora la productividad global, lo que la hace ideal para la producción en serie de piezas.

Mayor vida útil de la herramienta

Los mods duraderos y las ubicaciones de los hornos son elementos críticos de la fundición a presión donde se funde el material, garantizando que el metal permanezca a la temperatura de fusión óptima para la inyección. Esto contribuye a reducir los costes a largo plazo y a aumentar la eficiencia de la fabricación.

Versatilidad de materiales

Mediante este proceso pueden fundirse diversos materiales con características propias, como por ejemplo fundición de aluminio. Su ligereza y su resistencia a la corrosión lo hacen adecuado para diversas aplicaciones. Por ejemplo, en aplicaciones de automoción, tanto la resistencia como la precisión son fundamentales.

Calidad de la superficie

La fabricación por fundición a presión proporciona un acabado superficial liso que suele requerir un procesamiento posterior mínimo, lo que reduce los costes adicionales.

Estabilidad dimensional

Este proceso garantiza que las piezas mantengan sus dimensiones a lo largo del tiempo para un ajuste y montaje perfectos.

Desventajas de la fundición a presión

Coste inicial elevado

El coste de los equipos y moldes de fundición a presión es considerable, por lo que resulta menos económico para pequeñas empresas o proyectos personalizados.

Cuestiones de seguridad

Los metales fundidos deben manipularse con estrictas medidas de seguridad, incluidos equipos de protección y formación adecuada, para evitar lesiones accidentales.

Posibles defectos

A menudo causa problemas como porosidad y rellenos incompletos que pueden afectar a la integridad estructural de las piezas finales. Por eso son necesarias medidas adicionales de control de calidad, como inspecciones y mecanizado.

Comprender la fundición a presión en cámara fría

En el proceso de fundición a presión en cámara fría, el problema de la corrosión se aborda separando el crisol de fusión de los componentes del inyector. El metal se transfiere al manguito de inyección con una cuchara, de forma manual o automática.

El pistón de inyección empuja el metal dentro de la matriz en una sola operación. Esto minimiza el tiempo de contacto entre el metal caliente y los componentes del inyector, lo que en última instancia prolonga su vida útil.

El proceso de cámara fría permite la fundición de aleaciones de punto de fusión más bajo.

Sin embargo, para metales como el zinc y el magnesio, el proceso de cámara caliente suele ser más viable económicamente, a pesar de las ventajas del proceso de cámara fría.

Características principales

El metal fundido se inyecta en una cámara y se vierte en el molde a alta presión en una fundición en cámara fría. Este proceso de fabricación ofrece un mejor control de las temperaturas de fusión y es perfecto para fundir materiales incompatibles con la fundición a presión en cámara caliente.

La separación del horno del sistema de inyección evita la corrosión y permite que la resistencia al óxido prolongue la vida útil de las máquinas herramienta.

Ventajas de la fundición a presión en cámara fría

Flexibilidad del material

La fundición a presión en cámara fría requiere una temperatura más baja para fundir el material que la fundición en cámara caliente, por lo que es ideal para materiales como el aluminio y el cobre con puntos de fusión bajos.

Durabilidad

Puede producir eficazmente grandes volúmenes con características de durabilidad y excelentes propiedades mecánicas.

Precisión

La fundición en frío permite crear piezas complicadas con tolerancias muy ajustadas. Este método se utiliza mucho en la industria del automóvil, la medicina y otros sectores en los que es necesaria una gran precisión.

Corrosión reducida

La separación en el horno de fusión ayuda al sistema de inyección a reducir el riesgo de corrosión, lo que prolonga la vida útil del equipo.

Versatilidad

Cumple los requisitos de rendimiento de diversas aplicaciones y permite el uso de múltiples aleaciones metálicas.

Desventajas de la fundición a presión en cámara fría

Tiempos de ciclo más lentos

El proceso de transferencia del metal fundido del horno a la cámara aumenta los costes de producción y reduce la eficiencia global.

Mayores costes de explotación

Los requisitos de los sistemas de fusión e inyección separados conllevan unos costes iniciales de instalación y funcionamiento más elevados.

Limitado a aleaciones específicas

Aunque versátil, este método de fundición no es adecuado para materiales con temperaturas de fusión muy bajas, que pueden corroerse fácilmente.

Potencial de pérdida de calor

Requiere un control preciso de la temperatura para garantizar una calidad constante de la fundición y evitar la pérdida de calor durante la transferencia. metal fundido del horno a la cámara.

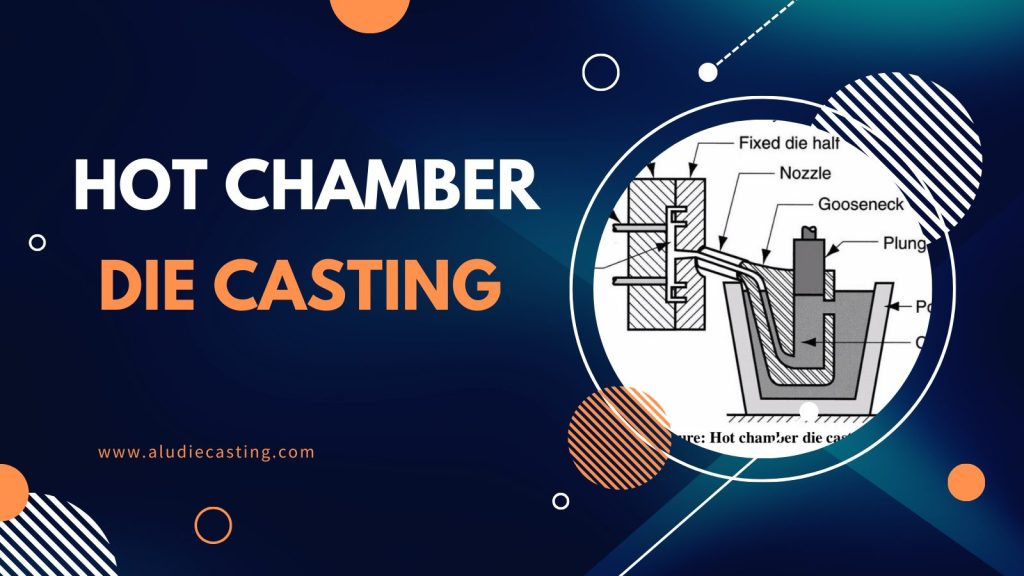

Comprender la fundición a presión en cámara caliente

El mecanismo de inyección de la máquina de cámara caliente se sumerge en metal fundido. El metal fundido llena el cilindro cuando sube el pistón y se abre el orificio. A continuación, el metal fundido se introduce en la cavidad de la matriz y se mantiene bajo presión hasta que se solidifica.

Sólo la mitad de la matriz contiene la pieza fundida en el lado del expulsor. Los pasadores eyectores sacan el componente de la matriz mientras el émbolo destapa el orificio de llenado para rellenar el cuello de cisne.

Características principales

El horno está conectado a la máquina de colada, lo que permite inyectar directamente el material fundido en el molde.

Este proceso funciona eficazmente con metales con puntos de fusión más bajos, produce grandes volúmenes rápidamente y mantiene la integridad del equipo. Debido a su compatibilidad con el proceso, se suele utilizar para fundición inyectada de zinc.

Ventajas de la fundición a presión en cámara caliente

Ciclos más rápidos

Al integrar el horno y el sistema de inyección, el metal fundido se transfiere eficazmente a gran velocidad. Este proceso racionalizado aumenta la velocidad de producción y mejora la eficiencia general.

Mayor vida útil del troquel

Ayuda a reducir los costes de mantenimiento, el desgaste de las matrices y su vida útil gracias a las temperaturas más bajas del metal fundido.

Una gama más amplia de metales aplicables

Este proceso ofrece flexibilidad para diferentes aplicaciones e industrias al adaptarse a una gran variedad de metales, incluidas las aleaciones de magnesio y zinc.

Mejor acabado superficial

Crea piezas con un acabado superficial mejorado que a menudo no requieren la necesidad de procesos de acabado adicionales.

Control de procesos simplificado

La estrecha conexión entre el horno y el sistema de inyección ayuda a mantener una temperatura constante, lo que permite una producción de piezas más uniforme.

Desventajas de la fundición a presión en cámara caliente

Limitado a metales de bajo punto de fusión

En fundición a presión en cámara caliente está limitado a los puntos de fusión más bajos de los metales, lo que restringe su uso para materiales como el aluminio y el cobre, que requieren altas temperaturas.

Densidad de piezas potencialmente más baja

Los componentes fabricados mediante fundición en cámara caliente pueden tener una densidad potencialmente menor en comparación con los fabricados con fundición en cámara fría. La menor densidad de las piezas podría afectar a las propiedades mecánicas y la resistencia de los productos finales.

Elegir el proceso adecuado: Fundición en cámara fría frente a fundición en cámara caliente

Para seleccionar el procedimiento de fundición a presión adecuado, es crucial tener en cuenta varios factores que dependen de las propiedades de los metales, las necesidades de producción y el coste. Tanto la fundición en cámara fría como la fundición en cámara caliente presentan distintas ventajas y aplicaciones.

Consideraciones clave

La elección de los métodos de fundición adecuados requiere un profundo conocimiento de los siguientes factores clave:

- Puntos de fusión del material

- Densidad deseada de la pieza

- Volumen de producción

- Consideración de los costes

Puntos de fusión del material

La temperatura de fusión del material deseado desempeña un papel importante en la selección de las técnicas de fundición adecuadas. Dado que para la fundición a presión en cámara fría se necesita un horno de fusión independiente, los materiales con puntos de fusión elevados, como el aluminio, el latón y el cobre, son los ideales.

Sin embargo, como estos materiales pueden fundirse directamente en la máquina de fundición, la fundición a presión en cámara caliente es perfecta para materiales con puntos de fusión más bajos, como las aleaciones de zinc y magnesio.

Densidad deseada de la pieza

La fundición a presión en cámara fría suele preferirse para producir piezas que requieran alta densidad y resistencia con propiedades mecánicas específicas. Este proceso puede lograr una mayor densidad de piezas que la fundición en cámara.

Volumen de producción

Los volúmenes de producción previstos dependen de ambas técnicas de fundición a presión. La fundición a presión en cámara fría ofrece una excelente repetibilidad y precisión, lo que la hace preferible para la producción de grandes volúmenes de piezas complejas. Por el contrario, la fundición a presión en cámara caliente es adecuada para series de menor volumen.

Consideración de los costes

El método de fundición a presión en cámara caliente puede ser una opción rentable para tiradas más pequeñas o piezas menos complejas gracias a sus montajes más rápidos y sencillos. La fundición a presión en frío implica unos costes iniciales elevados debido a los tipos de equipos más complejos y a los tiempos de ciclo más largos. Sin embargo, puede resultar más económico para la producción a gran escala.

Cuándo elegir la fundición a presión en cámara fría

- Trabajar con metales de alto punto de fusión

- Aplicaciones que requieren piezas de alta densidad

- Producción de piezas complejas en grandes volúmenes

Trabajar con metales de alto punto de fusión

La fundición a presión en cámara fría es necesaria para producir materiales de fundición con altos puntos de fusión, como aluminio, latón o cobre. Elegir el proceso de cámara caliente puede provocar propiedades mecánicas desiguales y dañar sus costosos equipos.

Aplicaciones que requieren piezas de alta densidad

Las aplicaciones que exigen alta densidad y propiedades mecánicas robustas consideran la fundición a presión en cámara fría como una opción perfecta.

Producción de piezas complejas en grandes volúmenes

La fundición en cámara fría destaca en la producción de piezas complejas en grandes cantidades. Ofrece la precisión y consistencia esenciales para diseños complejos.

Cuándo elegir la fundición a presión en cámara caliente

- Utilización de metales de bajo punto de fusión

- Prioridad a ciclos de producción más rápidos

- Opción rentable para series pequeñas

Utilización de metales de bajo punto de fusión

La fundición en cámara caliente es ideal para producir piezas con materiales con propiedades de punto de fusión más bajo. Por ejemplo, sustancias como el magnesio y el zinc tienen puntos de fusión más bajos y no suponen un riesgo para la maquinaria.

Prioridad a ciclos de producción más rápidos

Para el proyecto, en el que la velocidad es prioritaria, la fundición en cámara caliente proporcionó tiempos de ciclo rápidos.

Opción rentable para series pequeñas

La fundición en cámara caliente es adecuada para series de producción más pequeñas por su rentabilidad y sus tiempos de preparación más rápidos.

Conclusión:

Seleccionar las opciones de fundición adecuadas entre cámaras calientes y frías es crucial para optimizar la producción. La fundición a presión en cámara caliente permite fabricar piezas de materiales con puntos de fusión bajos de forma rentable.

La fundición a presión en frío destaca con materiales de alto punto de fusión, como las aleaciones de aluminio y cobre, al demostrar una densidad y unas características mecánicas excelentes. Para elegir el mejor proceso de fabricación, es esencial tener en cuenta el tipo de metal, el volumen de producción y el coste para producir las piezas deseadas.

A medida que avance la tecnología, ambas técnicas de fabricación seguirán evolucionando, ofreciendo mayores capacidades y nuevas oportunidades de precisión y eficiencia en los sectores de producción.

0 Comentarios