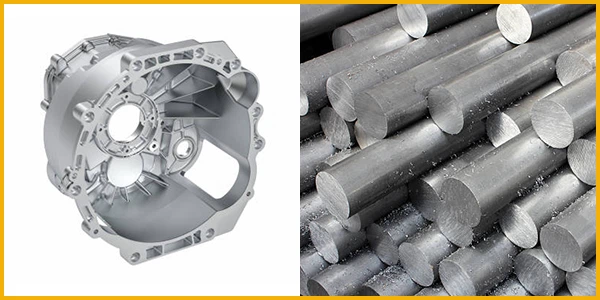

El aluminio fundido y el hierro fundido son dos materiales comunes a la hora de elegir los materiales que se utilizarán en el proceso de fabricación, cada uno caracterizado por propiedades diferentes que pueden utilizarse en la fabricación de distintos productos. El aluminio fundido tiene una forma ligera, resistente a la corrosión y fácil de mecanizar, por lo que tiene muchas aplicaciones en las industrias aeroespacial, automovilística y de la construcción. Lo que lo hace aún más preferible en la industria manufacturera contemporánea es su flexibilidad y reciclabilidad, por no mencionar que puede utilizarse en la fabricación de elementos que necesitan una precisión extrema, así como una reducción significativa del peso.

En cambio, el hierro fundido es conocido por su robustez, dureza y resistencia a la temperatura, por lo que puede utilizarse ampliamente en campos en los que se requiere una gran durabilidad, como maquinaria pesada, automóviles e infraestructuras. Se considera que el hierro fundido presenta una gran resistencia al desgaste y conductividad térmica, lo que lo convierte en un material vital en piezas que suelen estar expuestas a grandes tensiones o condiciones no deseadas.

Esta comparación ofrece información sobre la composición, las ventajas, los inconvenientes, los procesos de fabricación y las posibles tendencias futuras de ambos materiales, para que usted pueda tomar una decisión informada sobre qué material se ajusta a sus fines y necesidades.

¿Qué es el aluminio fundido?

Aluminio fundido is una aleación metálica compuesta principalmente de aluminio con otros metales como cobre, silicio y magnesio. Se produce mediante un proceso de fundición, es decir, vertiendo aluminio fundido en moldes para conseguir la forma deseada. El aluminio fundido se caracteriza por su ligereza, resistencia a la corrosión y facilidad de mecanizado.

Ventajas del aluminio fundido

- Ligero: En comparación con el hierro fundido, el aluminio fundido es mucho más ligero y, por tanto, resulta más útil cuando el peso es un aspecto muy importante, como en la industria aeroespacial y automovilística.

- Resistencia a la corrosión: El aluminio se oxida con bastante facilidad, por lo que proporciona una cubierta protectora que lo hace muy resistente a la corrosión, sobre todo en condiciones húmedas o salinas.

- Maquinabilidad: Puede mecanizarse, moldearse y acabarse fácilmente, por lo que ofrece mucha precisión en el proceso de fabricación.

- Reciclabilidad: El aluminio puede reciclarse, por lo que es un producto respetuoso con el medio ambiente.

Desventajas del aluminio fundido

- La fuerza inferior: Los mannstones de aluminio fundido son más débiles que los de hierro fundido y, a pesar de su fuerza, no son robustos ni resistentes al desgaste, por lo que sólo pueden aplicarse en trabajos ligeros.

- Menor resistencia térmica: El aluminio fundido tiene menos resistencia al calor y no dará tanto trabajo en caliente.

- Coste: Producir aleaciones de aluminio y utilizarlas es costoso, por lo que no es tan barato como el hierro fundido.

Aplicaciones del aluminio fundido

- Automóvil: Se utiliza en la fabricación de bloques de motor, ruedas y carcasas de transmisión, ya que es barato y resistente a la corrosión.

- Aeroespacial: Las piezas aeronáuticas de aluminio fundido se utilizan cuando es necesario reducir el peso.

- Utensilios de cocina: El aluminio fundido también se utiliza para fabricar numerosos utensilios de cocina, como ollas, sartenes y cacerolas, ya que es ligero, anticorrosivo y transfiere el calor con eficacia.

¿Qué es el hierro fundido?

La fundición es una aleación de hierro y carbono; su contenido en carbono es muy alto, lo que hace que la fundición sea quebradiza. Se crea fundiendo el hierro y vertiéndolo en moldes, dándole forma. El hierro fundido es muy denso, resistente y desarrolla una gran retención del calor.

Ventajas del hierro fundido

- Durabilidad: El hierro fundido es muy robusto y resistente al desgaste. Es lo bastante fuerte como para soportar grandes cargas y utilizarlo en condiciones de gran tensión, lo que lo hace deseable en áreas de gran exigencia.

- Resistencia al calor: El hierro fundido también es resistente a las altas temperaturas y no se hunde. Por eso se aplica en bloques de motor, maquinaria industrial y utensilios de cocina.

- Precio: El hierro fundido también es más asequible que el aluminio, tanto por el precio del material como por la tecnología de producción.

Desventajas del hierro fundido

- Peso pesado: Comparado con el aluminio, el hierro fundido es muy pesado, y esto puede ser una desventaja cuando se tiene en cuenta el factor peso.

- Fragilidad: Es posible que el hierro fundido sea más propenso a partirse o agrietarse a causa de un impacto, especialmente después de una condición de tensión repentina.

- Corrosión: El hierro fundido se oxida fácilmente en presencia de humedad y debe recubrirse o cuidarse bien para evitar problemas de corrosión.

Aplicaciones del hierro fundido

- Construcción e infraestructuras: El hierro fundido es resistente y duradero, por lo que se utiliza en tuberías, accesorios y tapas de alcantarilla.

- Piezas de motor y maquinaria industrial: Esto se debe a su gran resistencia al desgaste y a su capacidad de mantener el calor, por lo que se utiliza eficazmente en cualquier motor y maquinaria industrial.

- Utensilios de cocina: Las sartenes, cacerolas y hornos holandeses de hierro fundido son algunos de los utensilios de cocina más solicitados por sus características de retención del calor y resistencia a la temperatura.

Procesos de fabricación

Fabricación de aluminio fundido

El proceso de producción de aluminio fundido es el siguiente:

- Fundición: inaudible Aluminio en un horno.

- Preparación del molde: Se prepara un molde en función de la forma requerida.

- Vertido: El aluminio líquido se vierte en el molde.

- Refrigeración: El aluminio se deja enfriar y se solidifica en la forma del molde.

- Acabado: En este paso, el objeto se envía fuera del molde y se realizan otras operaciones como el pulido, el mecanizado o el recubrimiento.

Fabricación de hierro fundido

Lo mismo se aplica en la fabricación de fundición de hierro, sólo que hay un par de diferencias:

- Fundición: Fundición de hierro en un Mull.

- Preparación del molde: Se fabrica un molde a partir de arena para dar forma al hierro.

- Vertido: Con la plancha caliente, se vierte el hierro en el molde.

- Refrigeración: El hierro fundido se enfría y se solidifica hasta adquirir la forma adecuada.

- Acabado: El hierro fundido se limpia después de enfriarse y se eliminan todos los bordes toscos.

Potencial futuro del aluminio y el hierro fundidos

El futuro del aluminio fundido

- Materiales ligeros: También han aumentado las necesidades de ahorro de combustible en los mercados automovilístico y aeroespacial, por lo que el aluminio fundido seguirá siendo un material importante para desarrollar sistemas ligeros.

- Sostenibilidad: La concentración en lo sostenible hace que el aluminio resulte atractivo, ya que es posible reciclarlo. El aluminio reciclado puede ahorrar en el consumo de energía durante la producción, y esto puede facilitar la reducción de la huella de carbono.

- Aplicaciones con mayor valor: La tecnología mejorará las aplicaciones de la fundición de aluminio; los nuevos métodos aportarán habilidades superiores que podrán moldearse en estructuras más complejas, lo que introducirá nuevas aplicaciones en otros campos como la robótica y la impresión en 3D.

El futuro de la fundición

- Aplicaciones pesadas: A pesar del desarrollo de materiales alternativos, la fundición seguirá siendo uno de los elementos clave de las infraestructuras y la maquinaria por su resistencia y tolerancia al calor.

- Innovaciones en la fabricación: Se podrían realizar procesos de fabricación novedosos para producir una pieza de hierro fundido de forma más eficiente y, sobre todo, más precisa, lo que probablemente haría que se utilizara en industrias más orientadas a la precisión.

Factores clave a tener en cuenta al elegir entre aluminio fundido y hierro fundido

Entendiendo que el aluminio fundido y el hierro fundido están siendo elegidos para realizar una tarea específica, hay algunas cuestiones que uno debe considerar al elegir el material que se utilizará en un proyecto específico. A continuación se presentan algunas de las consideraciones necesarias:

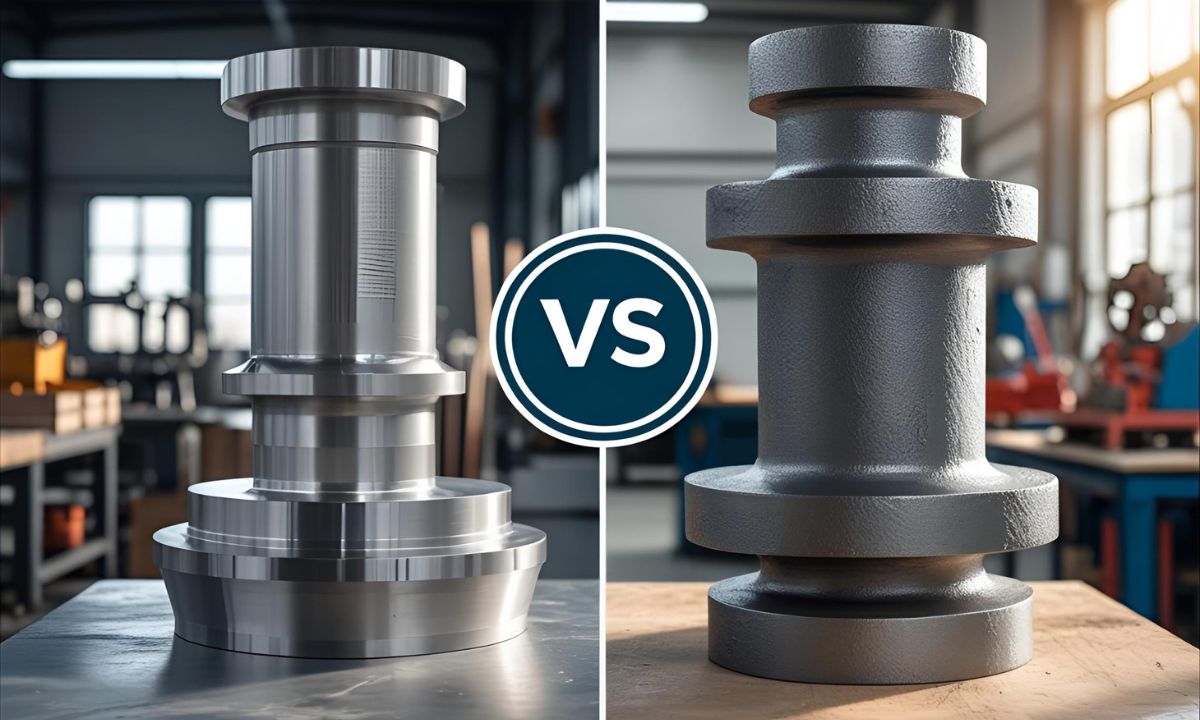

1. Capacidad de carga

- Aluminio fundido: El aluminio fundido es más ligero, pero su capacidad de carga es menor que la del hierro fundido. Sólo puede aplicarse a aquellas aplicaciones que no impliquen grandes pesos o cargas mecánicas frecuentes.

- Hierro fundido: El hierro fundido es el mejor material en capacidad de carga, y los fabricantes prefieren el hierro fundido para producir equipos y maquinaria industrial de alta resistencia que tiene que utilizarse en carga y soportar mucha carga y seguir soportando la carga pesada continuamente.

2. Tolerancia a la temperatura

- Aluminio fundido: Como ya se ha mencionado, la aleación de aluminio fundido se funde con bastante facilidad a una temperatura relativamente baja (aproximadamente 660 o C). Esta característica no permite utilizarlo en aplicaciones de alta temperatura. También puede funcionar a temperaturas moderadas, pero no debe aplicarse a temperaturas extremas.

- Hierro fundido: El hierro fundido tiene la capacidad de funcionar a temperaturas elevadas (el punto de fusión se aproxima a 11200 °F y, por lo tanto, es el material preferido en la producción de bloques de motor, maquinaria de industrias y trabajos en los que la retención del calor y la resistencia son importantes.

3. Eficiencia de costes

- Aluminio fundido: Aunque la aleación de aluminio es más cara que el hierro fundido, la naturaleza reciclable del aluminio puede ayudar a sustituir parte del coste con el tiempo. Su coste inicial de producción puede ser mayor, pero debido a sus cualidades de ligereza, también puede dar lugar a bajos costes de envío y manipulación, sobre todo en los sectores automovilístico y aeroespacial.

- Hierro fundido: Comparado con el aluminio, el hierro fundido es ligeramente más barato en relación con el coste del material, así como en el proceso de su producción. Es rentable, y esto hace que sea preferible destinarlo a la producción en serie y al uso a gran escala.

4. Mantenimiento y resistencia a la corrosión

- Aluminio fundido: El aluminio fundido contiene una capa de óxido inerte, por lo que es muy resistente a la corrosión y resulta muy apropiado en ambientes exteriores y marinos. También requiere poco mantenimiento en comparación con el hierro fundido.

- Hierro fundido: El hierro fundido también puede oxidarse y corroerse, sobre todo cuando hace calor, en atmósferas húmedas y cuando está mojado. Las piezas de hierro fundido deben recubrirse o someterse a un mantenimiento constante para evitar la corrosión, lo que aumenta sus costes de mantenimiento.

Tabla comparativa: Aluminio fundido frente a hierro fundido

| Propiedad | Aluminio fundido | Hierro fundido |

| Peso | Luz | Pesado |

| Fuerza | Moderado | Alta |

| Durabilidad | Moderado | Muy alta |

| Resistencia a la corrosión | Alta | Bajo (propenso a oxidarse) |

| Resistencia al calor | Moderado | Alta |

| Maquinabilidad | Fácil de mecanizar | Difícil de mecanizar |

| Coste | Más alto | Baja |

| Aplicaciones | Aeroespacial, Automoción, Utensilios de cocina | Bloques de motor, Maquinaria, Tuberías |

| Reciclabilidad | Alta | Moderado |

Sostenibilidad del aluminio y el hierro fundidos

Un material puede ser de gran importancia a medida que las industrias avanzan hacia una agenda medioambiental más saludable en todo el mundo. El aluminio fundido y el hierro fundido presentan ventajas y retos únicos en lo que respecta a la sostenibilidad.

Aluminio fundido Sostenibilidad

- Reciclaje: El reciclaje del aluminio es uno de los mejores aspectos de. Se calcula que el 75% de todo el aluminio que se ha producido sigue utilizándose hoy en día, por lo que es un buen punto de partida para las empresas que desean reducir su huella de carbono. El reciclaje del aluminio requiere sólo el 5% de la energía necesaria para fabricar aluminio nuevo a partir de materias primas, lo que reduce enormemente el impacto sobre el medio ambiente.

- Consumo de energía: Aunque la fabricación del aluminio es intensiva en energía, la mejora de la técnica de su fabricación está permitiendo que se consuma menos energía en su fabricación. También se está llevando a cabo una iniciativa para encontrar electricidad que pueda utilizarse en la producción de aluminio, reduciendo así más su impacto en el uso del Carbono.

Sostenibilidad del hierro fundido

- Durabilidad y longevidad: El hierro fundido es duradero gracias a su resistencia. Los productos de hierro fundido suelen ser duraderos, lo que impide reponerlos con frecuencia, por lo que los materiales nuevos tendrán menos demanda.

- Reciclaje: El hierro fundido también puede reciclarse; sin embargo, el proceso no es tan fácil como el del aluminio. El reciclaje consiste en transformar el hierro fundido usado fundiéndolo y creando un nuevo producto; sin embargo, se considera que es quebradizo y contiene carbono, por lo que tiende a combinarse con nuevos materiales para conservar su resistencia.

- Disponibilidad de recursos: La disponibilidad de hierro en la corteza terrestre es muy alta, por lo que la materia prima que se utiliza para fabricar hierro fundido no escasea. Pero el proceso de producción puede ser intensivo en carbono, en el caso de los combustibles fósiles destinados a la producción.

Técnicas de fundición y su repercusión en las propiedades de los materiales

La fundición es uno de los procesos más importantes para las propiedades finales del hierro fundido y el aluminio. Este conocimiento puede servir para decidir el tipo de material que se va a utilizar, en función de sus necesidades particulares.

Fundición de aluminio moldeado

- Fundición en arena: El proceso de fundición que se aplica con más frecuencia en la fundición de aluminio es la fundición en arena. Se realiza vertiendo aluminio fundido en un molde de arena y esperando a que se enfríe y solidifique. La fundición en arena es la más adecuada cuando hay que producir grandes cantidades y resulta económica en la fabricación de piezas de fundición complicadas. Sin embargo, puede dar lugar a una disminución de la calidad de la superficie que puede hacer necesario otro acabado.

- Fundición a presión: La fundición a presión es el proceso en el que el aluminio fundido se introduce a presión en un molde de acero. Se obtienen así superficies muy finas y lisas, y suele emplearse en la producción de alto nivel de objetos de tamaño pequeño o mediano, como piezas de automóvil. La fundición a presión es económica, pero la inversión inicial es profunda en moldes.

- Fundición a la cera perdida: Fundición a la cera perdida. La fundición a la cera perdida consiste en utilizar un molde preparado recubriendo una zona (normalmente en cantidades excesivas) o un patrón con un material poco común, calentar la composición para fundir la cera y verter aluminio fundido en el molde. Tiene una gran precisión y un buen acabado superficial, pero su coste es elevado en comparación con otras técnicas de fundición.

Fundición de hierro colado

- Fundición en arena: La fundición en arena también es una forma habitual de fundir hierro, como ocurre con el aluminio. Es adecuada para fabricar piezas estructurales de gran tamaño, como un bloque de motor o equipos industriales. La superficie de la proceso de fundición en arena sale áspera y puede trabajar formas complejas.

- Fundición en molde de cáscara: La fundición en coquilla es casi lo mismo que la fundición a la cera perdida; en el proceso se necesita una coquilla fina de alta calidad (fabricada alrededor del molde). Es un proceso muy común que se aplica en aquellos casos en los que la precisión es vital y en los que se necesita una textura de acabado suave, y suele realizarse en piezas más pequeñas.

- Colada continua: En este tipo de fundición, es como si el hierro fundido se colara en una forma de molde que no deja de moverse para que se solidifique con pautas de forma controlada. Este proceso es el más adecuado cuando se trata de fabricar piezas largas de fundición, como tubos o vigas de calidad estándar.

Aplicaciones modernas del aluminio fundido en la industria

El aluminio fundido encuentra una amplia aplicación en un gran número de industrias debido a su ligereza, resistencia a la corrosión y características versátiles.

Industria del automóvil

El aluminio fundido es muy crucial en la industria del automóvil, donde aligerar los vehículos es primordial. Los bloques de motor, los componentes de transmisión y las ruedas de aluminio se hacen ligeros para mejorar el ahorro de combustible y el rendimiento. Además, la resistencia a la corrosión del aluminio garantiza la durabilidad y fiabilidad de los detalles de los coches que pueden utilizarse en distintas condiciones meteorológicas.

Aeroespacial

El uso de materiales ligeros es la necesidad más relevante en la industria aeroespacial. El aluminio fundido ha encontrado aplicación en la producción de diversos productos aeronáuticos como estructuras de alas, trenes de aterrizaje, carcasas de motores, entre otros productos. Puede soportar presiones muy elevadas y también es ligero, factores que lo hacen indispensable cuando se trata de minimizar el peso total de las aeronaves, lo que redunda en un mejor consumo de combustible.

Construcción

El aluminio fundido también se utiliza en la construcción de marcos de ventanas, puertas y fachadas por su resistencia a la corrosión y sus cualidades estéticas. La relación resistencia-peso de este material también es adecuada en lo que respecta a la estructura y el aspecto de un edificio, y con alta humedad, principalmente en zonas costeras.

Aplicaciones del hierro fundido en la industria moderna

Debido a su durabilidad y alta resistencia al calor, el hierro fundido se ha convertido en un recurso importante en la mayoría de las situaciones de trabajo pesado y de alta tensión.

Maquinaria y equipos pesados

El hierro fundido se aplica normalmente en la fabricación de máquinas herramienta, bloques de motor y equipos industriales que requieren resistencia y estabilidad. Su aplicación es muy favorable en piezas sometidas a altas presiones y esfuerzos térmicos, como cajas de engranajes, cigüeñales y sistemas de frenado.

Accesorios y tuberías

Las tuberías de agua, gas y alcantarillado tienen en el hierro fundido una opción digna de mención por su inherente resistencia anticorrosión y su capacidad para soportar internamente condiciones de presión. Las tuberías de hierro fundido han sido comunes en la industria de la construcción durante décadas debido a su longevidad y capacidad de trabajar muy bien en zonas de condiciones duras.

Batería de cocina

El hierro colado esmaltado y el hierro colado en bruto también son materiales de cocina muy populares. Los hornos holandeses, las sartenes y las sartenes de hierro fundido son buenos porque retienen bien el calor, cocinan uniformemente y pueden ser antiadherentes si se sazonan adecuadamente. Hay algunas piezas de batería de cocina que no pasan de moda, y éstas son duraderas teniendo en cuenta que han gozado tanto de rendimiento como de durabilidad a lo largo de los años.

Impacto de los avances tecnológicos en la fundición de aluminio y hierro

El aluminio y el hierro fundidos son sólo algunos de los materiales cuya fabricación y uso siguen viéndose influidos por la disponibilidad de innovaciones tecnológicas. Estos avances mejoran las cualidades del material, reducen los problemas medioambientales y crean nuevas aplicaciones para ambos.

Innovaciones en aluminio fundido

- Nuevas aleaciones y aditivos: El desarrollo de nuevas composiciones de aleaciones está permitiendo que el aluminio fundido asuma nuevas aplicaciones en industrias anteriormente basadas en el hierro fundido. La creación de componentes más ligeros y duraderos, como las aleaciones de aluminio-litio, es uno de los posibles resultados.

- Impresión en 3D: Las tecnologías conocidas como impresión 3D también se están utilizando en el ámbito de la fundición de aluminio. La tecnología de fabricación aditiva reduce al mínimo los residuos, permite una gran libertad de diseño y utiliza menos energía y mano de obra para fabricar piezas con muchas curvas y personalizaciones.

- Técnicas de fundición mejoradas: La fundición a alta presión y la fundición a la cera perdida, entre otras, se están perfeccionando y han dado lugar a acabados superficiales de gran calidad, tolerancias más estrechas y la creación de diseños cada vez más complejos sin perder resistencia.

Innovaciones en hierro fundido

- Hierro dúctil: También se denomina fundición nodular y se obtiene añadiendo pequeñas cantidades de magnesio al hierro. Se obtiene así un material tan resistente como la fundición, pero tan dúctil (flexible) como el acero. La fundición dúctil se ha aplicado no sólo en piezas de automóvil o incluso en tuberías, sino también en turbinas eólicas.

- Fundición de pared delgada: Esto se debe al desarrollo de métodos de fabricación avanzados que permiten producir piezas de fundición más finas y avanzadas. En el sector de la fabricación de automóviles, se está reduciendo el peso utilizando fundición de pared delgada, que no sacrifica la solidez ni la resistencia al calor.

- Tecnologías avanzadas de moldeo: Las técnicas altamente especializadas basadas en la fundición en arena y la fundición a la cera perdida se están perfeccionando para ser más exactas y precisas, además de conservar el material. Estos avances hacen de la fundición un material más diverso y asequible para las necesidades de fabricación modernas.

GC Precision es el líder del mercado de fabricantes de calidad

Nuestra misión en GC Precision es tener experiencia en el suministro de componentes de precisión de calidad en muchas industrias. Nos distinguimos por nuestro valor de excelencia e innovación, lo que nos convierte en líderes en el suministro de soluciones de fundición de precisión. Nuestra experiencia en el campo de varios años de actividad nos permite ofrecer los servicios que tendrán en cuenta las necesidades individuales de nuestros clientes y garantizará que todos los productos vendidos por nosotros son de la más alta calidad en términos de durabilidad y rendimiento.

Las pequeñas cantidades se funden con precisión, se mecanizan con precisión, se tratan en superficie y se ensamblan. Tenemos acceso a muchos tipos diferentes de materiales, incluidos el aluminio fundido y el hierro fundido, para ofrecer la mejor solución que se adapte a sus necesidades. Somos las personas indicadas para lograr sus objetivos, independientemente de dónde desee instalarnos, ya sea el sector aeroespacial, la industria del automóvil o el sector industrial, y tenemos experiencia en la entrega de proyectos de cualquier magnitud en un plazo breve y de forma fiable.

GC Precision no es simplemente un contratista de servicios para usted, sino también su aliado en la garantía de que sus productos no sólo estarán a la altura de los estándares del sector, sino que también serán de una calidad y eficacia superiores. Estamos preparados para poner en práctica sus ideas de forma fiable.

Conclusión

El hierro fundido y el aluminio fundido tienen sus propias ventajas en función de cómo se utilicen. El aluminio fundido es preferible cuando se desean piezas ligeras, sin corrosión y mecanizables, mientras que el hierro fundido es mejor cuando se necesitan altas temperaturas y gran resistencia y durabilidad en los componentes de alta resistencia. Para saber cuál es el material más adecuado que hay que elegir en un proyecto determinado, es necesario conocer las principales características, puntos fuertes y puntos débiles de cada uno de los materiales.

Ambos materiales son prometedores de cara al futuro, y las nuevas tecnologías están desarrollando sus logros. El aluminio fundido se ha convertido en un material muy explotado, sobre todo en mercados sensibles al medio ambiente por su bajo peso y su reutilización, y el hierro fundido se ha convertido en el caballo de batalla cuando se trata de situaciones de gran tensión y alta resistencia. Los fabricantes pueden garantizar la eficacia, el rendimiento y la durabilidad de cualquier producto asegurándose de que se utiliza el material adecuado, en función de los requisitos exclusivos del proyecto.

Preguntas frecuentes

1. ¿A qué sectores se dedica GC Precision?

GC Precision presta servicio a diversas industrias, como la aeroespacial, la automovilística, la de la construcción y las que trabajan con maquinaria de gran tamaño. Nos especializamos en ofrecer fundición de precisión, mecanizado a medida y acabado de superficies que satisfacen los requisitos específicos de cada industria y, por tanto, de todas las aplicaciones; el resultado es un alto rendimiento y un producto duradero.

2. ¿Con qué materiales trabaja en GC Precision?

Los diferentes materiales utilizados aquí en GC Precision incluyen aluminio fundido, hierro fundido, acero inoxidable, entre otras aleaciones especiales. Tenemos experiencia en la selección de materiales, por lo que podremos ofrecerle la solución más adecuada a las especificaciones particulares de su proyecto, ya se trate de componentes ligeros o de maquinaria pesada.

3. ¿Qué métodos utiliza GC-precision para asegurarse de que los productos son buenos?

La calidad es una cuestión que nos tomamos muy en serio en todos nuestros procesos de producción, empezando por el diseño, la fundición, el mecanizado y el acabado. Contamos con un conjunto de expertos que nos ayudan a utilizar nuevas tecnologías y estrictos procesos de ensayo para garantizar que todas las piezas cumplen las normas del sector. Reconocida por su precisión y excelencia, GC Precision se asegurará de que todos nuestros clientes obtengan resultados fiables y de alto rendimiento.

0 Comentarios