El aluminio es uno de los metales más comunes en las industrias modernas por su carácter ligero, sus propiedades anticorrosivas y su dureza. Sin embargo, cuando se trata de proyectos de fabricación, construcción o diseño, la preparación de la superficie es de vital importancia para obtener los mejores resultados. El chorreado con arena se considera una de las soluciones tecnológicas más eficaces para preparar la superficie del aluminio, ya que el proceso de chorreado elimina todos los materiales indeseables, suaviza todos los contornos y mejora la adherencia del revestimiento y la pintura. En esta conferencia completa, vamos a echar un vistazo a todo lo que hay que saber sobre el chorro de arena de aluminio, el proceso en sí, las ventajas, los usos, desafíos y peligros.

Al final de este artículo, usted estará totalmente equipado con el conocimiento de las razones por las que la gente está pasando gradualmente a través de aleación de aluminio (chorro de arena) como un favorito en la industria, y cómo efectivamente chorro de arena de aluminio para maximizar el esfuerzo.

¿Qué es el arenado de aluminio?

El chorreado abrasivo, normalmente denominado arenado, es un proceso de tratamiento de superficies mediante el cual algunas partículas finas, normalmente arena u otro medio abrasivo, se aceleran a gran velocidad y se bombardean contra un material que se desea limpiar, desbastar o pulir. De probada eficacia, cuando se utiliza en aluminio el proceso proporciona una serie de ventajas que contribuyen a mejorar el rendimiento y el aspecto del material.

El chorreado con arena es diferente, ya que trabaja más profundamente en la superficie del aluminio, eliminando contaminantes difíciles como óxido, pintura, oxidación y grasa, a diferencia de los métodos tradicionales de limpieza. Esto deja una superficie más lisa y limpia con mejores resultados en términos de adhesión de revestimiento o pintura, o soldadura. Chorro de arena húmedo para aluminio. Industrias como la aeroespacial, automovilística, naval y de la construcción obtienen mejores resultados en cuanto a calidad y vida útil del producto gracias al chorreado de arena.

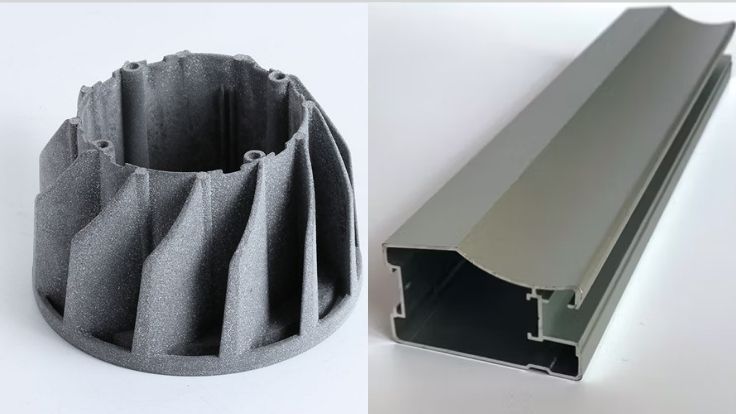

El resultado del proceso es el ahora célebre acabado llamado aluminio arenado, que es todo fuerza, belleza y funcionalidad en uno.

Proceso de arenado de aluminio

En chorro de arena de aluminio, La precisión y los métodos delicados son importantes para no dañar la superficie del metal durante el proceso de tratamiento. He aquí una idea paso a paso del procedimiento:

1. Preparación de la superficie

Antes del chorreado, la superficie de aluminio se limpia para eliminar la suciedad suelta, el aceite o cualquier otro residuo. La limpieza previa garantiza un rendimiento adecuado de los medios abrasivos y evita la contaminación.

2. Selección del material abrasivo

Se emplean distintos tipos de abrasivos en función del acabado necesario. En el caso del aluminio, pueden seleccionarse abrasivos más blandos que no erosionen la superficie más de lo deseado, por ejemplo, perlas de vidrio, cáscaras de nuez u óxido de aluminio.

3. Ajuste de la presión

El aluminio es menos duro que el acero y, por tanto, se aconsejan presiones más bajas del chorro. Las altas presiones pueden provocar deformaciones o daños, mientras que las presiones reguladas garantizan resultados uniformes y lisos.

4. El proceso de voladura

Cuando está listo, el operario guía la boquilla de chorreado sobre la superficie del aluminio. Las partículas de granalla golpean la superficie y limpian eficazmente óxidos, revestimientos o defectos. De este modo se obtiene un aluminio arenado, limpio y con una textura que se adhiere de forma duradera.

5. Tratamiento posterior a la voladura

La superficie granallada del aluminio se somete a otro proceso de limpieza para garantizar que no queden restos de abrasivo tras el proceso. A continuación, se aplican inmediatamente revestimientos protectores o pinturas para evitar la oxidación, en función de la aplicación.

Cuando se realiza con precisión, todo el proceso produce un acabado perfecto, y es muy conveniente chorrear aluminio de forma constante a lo largo de los proyectos.

Factores a tener en cuenta al elegir granalla para aluminio

La elección del medio de chorreado también es importante para obtener la calidad y vida útil deseadas de una superficie que ha sido chorreada o una simulación de chorreado que se ha realizado sobre una superficie de aluminio. El aluminio es más blando y reactivo que la media de los metales, por lo que debe tenerse mucho cuidado; hay numerosos factores a tener en cuenta:

1. Dureza de la superficie del aluminio

El aluminio es mucho más blando que el acero, por lo que puede deformarse o incluso producir arañazos profundos, utilizando un abrasivo demasiado agresivo, como el grano de acero. El material seleccionado debe ser lo suficientemente rígido para limpiar y no demasiado abrasivo como para hacer mella en la superficie. Esto se conseguirá mediante ensayo y práctica.

2. Acabado superficial previsto

Los abrasivos más blandos, como las microesferas de vidrio o los abrasivos plásticos, son los más adecuados para un acabado liso y decorativo. Los abrasivos más duros como el óxido de aluminio o el granate son más apropiados en el caso de la preparación de revestimientos, ya que dejan el tipo de perfil que mejora la correlación de la pintura o el adhesivo.

3. Espesor de los componentes de aluminio

El aluminio fino debe granallarse con cuidado, porque puede deformarse. En estos casos, deben utilizarse abrasivos más suaves, como sosa o cáscaras de nuez. El aluminio más pesado puede tolerar abrasiones más agresivas.

4. Tipo de contaminante

El chorreado con sosa es eficaz para limpiar la grasa, la suciedad y la oxidación. El granallado con óxido de aluminio o granate puede utilizarse para eliminar manchas de contaminantes más resistentes, como pintura vieja o corrosión.

5. Coste y reciclabilidad

Las perlas de vidrio, el granate y otros abrasivos reciclables tienen varias posibilidades de reciclado y, por tanto, son rentables. Cuando el coste y la sostenibilidad son importantes, los abrasivos reciclables son una buena elección.

6. Cuestiones medioambientales y de seguridad

La arena de sílice que solía ser la común ahora no se utiliza debido a los riesgos para la salud como la silicosis. Deben utilizarse tipos de seguridad como el granate, las perlas de vidrio o incluso el abrasivo plástico para salvar la vida de los trabajadores y preservar el medio ambiente de sus leyes.

7. Requisitos posteriores a la voladura

Cuando la superficie de aluminio requiere un pintado o revestimiento urgente, el abrasivo debe proporcionar el perfil adecuado para que la adherencia pueda ser eficaz; de ahí que se utilice óxido de aluminio. En caso de que la pieza sea ornamental y no necesite tratamiento adicional, serán más adecuadas las microesferas de vidrio o el granallado con sosa.

Consejos de seguridad para el arenado de aluminio

Sin embargo, los resultados del arenado del aluminio son magníficos, y el proceso de mecanizado también utiliza maquinaria de alta presión, que corta partículas y polvo. Puede crear efectos sobre la salud, dañar los equipos o provocar malos acabados si no se toman las precauciones adecuadas. A continuación se enumeran algunos de los procedimientos de seguridad importantes que deben observarse al trabajar con aluminio chorreado con arena.

1. Uso correcto de los equipos de protección individual (EPI)

Algunos elementos que deben llevar los operadores en todo momento son:

- Casco antiexplosiones de aviador suministrado

- Se utilizan respiradores o máscaras antipolvo para evitar la exposición a la inhalación de partículas finas.

- Protección de la piel con guantes de alta resistencia y trajes antiexplosión

- Pantalla protectora

- Auriculares antirruido para el ruido del compresor

El EPI minimiza la posibilidad de hacerse daño y de entrar en contacto con el perjudicial polvo de aluminio.

2. Ocupar una ventilación adecuada

Los dispositivos de ventilación o extracción de polvo deben estar presentes en el lugar de trabajo siempre que se someta directamente el espacio de trabajo al chorro de arena de aluminio. Esto evita la acumulación de polvo y mejora la visibilidad, ya que protege a los trabajadores frente a problemas relacionados con la inhalación.

3. Control de la presión de chorreado

El aluminio también es blando en comparación con el acero, y el chorreado a presión extremadamente alta puede deformar o dañar de otro modo la superficie. Utilice siempre una presión moderada en el compresor (40-60 PSI) y redúzcala o auméntela en función del grosor y el tipo de abrasivo...

4. Elegir el medio abrasivo adecuado

Los medios excesivamente agresivos pueden provocar graves arañazos en el aluminio. Seleccione los abrasivos adecuados que el lavandero pueda utilizar en función de los requisitos del proyecto: perlas de vidrio, óxido de aluminio o sosa. Esto garantiza la seguridad tanto de la persona que lo maneja como del material.

5. Eliminar la electricidad estática

El equipo de chorro de arena puede producir una carga estática. No utilice nunca el equipo sin conectarlo primero a tierra para evitar descargas o chispas, especialmente en presencia de materiales inflamables.

6. Inspeccione el equipo con frecuencia

Se debe examinar el uso eficiente de las boquillas, mangueras y recipientes de chorreado, evitando así fugas o cualquier fallo brusco. Los dispositivos que no funcionan correctamente no sólo reducen la eficacia de las actividades de chorreado, sino que también provocan más accidentes.

7. Trabajo con medios abrasivos

Los abrasivos deben mantenerse secos para evitar la formación de grumos. Húmedos pueden provocar chorreados desiguales, atascos y cambios bruscos de presión.

8. Evite la exposición prolongada

Es aconsejable que los operarios hagan pausas y limiten el tiempo de exposición cuando utilicen máquinas de chorreado abrasivo. Puede producirse fatiga debido al chorreado continuo y, por tanto, es probable que se produzcan accidentes.

9. Eliminación adecuada de residuos

Los medios abrasivos y el polvo de alúmina deben eliminarse como parte de los requisitos medioambientales. Los abrasivos como la sosa y las cáscaras de nuez son respetuosos con el medio ambiente, aunque algunos pueden manipularse de forma especial.

10. Formación y supervisión

Se supone que nadie, excepto los operarios formados, puede chorrear aluminio. Los supervisores deben asegurarse de que los trabajadores respetan las medidas de seguridad y de que disponen del equipo necesario (botiquines, extintores, etc.).

Equipos de granallado de aluminio

Con el fin de obtener un buen acabado, de aspecto de alta calidad de aluminio arenado, es importante emplear el mejor equipo, además de los medios abrasivos. El metal de aluminio es más blando, por lo que requiere una configuración especial y sistemas controlados a fin de evitar daños y al mismo tiempo tener eficiencia. El siguiente es el equipo central utilizado:

1. Compresor de aire

El proceso de chorreado utiliza un compresor de aire para presurizar el aire y forzar el medio abrasivo. Con el aluminio, los compresores deben ser ajustables en cuanto a presión, ya que suele ser preferible una presión más baja (40-60 PSI) para evitar alabeos o un grabado excesivo.

2. Armario Blast

En el caso de piezas de aluminio más pequeñas, se suele utilizar una cabina de granallado. La ventaja de este sistema cerrado es la precisión del granallado con el reciclado de los medios abrasivos. También garantiza la seguridad y un entorno de trabajo limpio al limpiar el polvo y los residuos.

3. 3. Bote a presión (Blast Pot)

En caso de superficies macizas, se requiere un recipiente de granallado. El abrasivo se sujeta y se introduce en el chorro de abrasivo a través de este recipiente presurizado. Las opciones controlables permiten a los operarios ajustar los caudales para reproducir acabados de "aluminio arenado".

4. Boquillas

El patrón de chorreado, la velocidad y la cobertura dependen de la boquilla. En el caso del carburo de tungsteno o el carburo de boro, se recomiendan boquillas resistentes al desgaste abrasivo. El tamaño óptimo de la boquilla proporcionará un chorreado bueno pero limitado.

5. Sistema de suministro de medios abrasivos

Este sistema controla el flujo de material hacia la boquilla de chorreado. En el caso del aluminio, debe garantizar un suministro uniforme a presiones más bajas para evitar una gran erosión de las superficies.

6. Sistema de recogida de polvo

Se sabe que el chorreado de arena produce polvo fino, que puede ser un peligro para la salud y la seguridad. Un sistema de captación de polvo proporciona un entorno de trabajo limpio, minimiza los efectos sobre la visibilidad y también protege al operario de los efectos nocivos.

7. Equipos de protección individual (EPI)

La seguridad del operador es importante. Los equipos de protección necesarios incluyen mascarillas, trajes de chorreado, cascos con suministro de aire, guantes y equipos auditivos. Los EPI protegen contra los cortes producidos por el polvo abrasivo y de aluminio que sale despedido.

8. Secador de aire y separador de humedad

El aire comprimido puede tener humedad, lo que crea aglomeraciones de abrasivo y disminuye la eficacia del chorreado. Los separadores y secadores mantienen el sistema limpio y dan como resultado una calidad uniforme del clasificador y del aluminio chorreado.

Ventajas del arenado de aluminio

1. Mejor adherencia a la superficie

La eliminación de la mirada, para crear la topografía y la superficie texturizada, es una de las principales ventajas de chorro de arena de aluminio debido a que las superficies pueden recibir la adhesión a las pinturas, revestimientos o adhesivos. Sándwich comprometido. Setenta por ciento de fuerza de adherencia. Realizado con una superficie de aluminio chorreado con arena en comparación con el metal sin tratar.

2. Eliminación de contaminantes

La pintura vieja, las capas de oxidación y la corrosión pueden mermar gravemente la resistencia del aluminio con el paso del tiempo. El chorreado con arena es el proceso de eliminar tales contaminantes y restablecer la integridad del metal, listo para procedimientos adicionales.

3. Estética mejorada

Otra ventaja del proceso es la obtención de un acabado limpio, uniforme y mate. Tanto en obras arquitectónicas como en bienes de consumo, el arenado del aluminio proporciona un acabado atractivo que se ajusta estéticamente a las pautas actuales de diseño.

4. Mayor durabilidad

El chorreado con arena ayuda a que las piezas de aluminio duren más y sean más duraderas; esto se debe a que elimina las impurezas y proporciona una superficie nivelada. Esto es de especial interés en aplicaciones severas como las aplicaciones marinas o industriales.

5. Coste-eficacia

El chorro de arena es muy rentable en comparación con otros remedios. Esta capacidad de aplicación de gran volumen a gran escala, la velocidad o la capacidad de chorrear rápidamente aluminio con arena lo hacen práctico en industrias con demanda de productos de gran volumen.

Usos del arenado de aluminio

1. Industria aeroespacial

Las piezas del avión deben ser precisas y duras. La preparación de las piezas que se van a pintar, revestir o soldar suele ser de aluminio pulido con chorro de arena y ofrece un rendimiento prolongado en condiciones de servicio duras.

2. Fabricación de automóviles

El chorro de arena se utiliza con frecuencia en la preparación de carrocerías, llantas y piezas del motor que necesitan una limpieza de la pintura antigua o de la oxidación y un posterior repintado. Este procedimiento también es útil para realizar acabados decorativos.

3. Industria naval

La corrosión aumenta por la exposición continua de los buques, barcos y plataformas marinas al agua salada. Las estructuras de aluminio Er también se reparan y conservan mediante el procedimiento del chorro de arena, que las hace más duraderas.

4. Arquitectura y diseño

Ya se trate de superficies exteriores o de acabados interiores, el aluminio arenado ofrece un moderno acabado mate con un aspecto que atrae la deseabilidad. Tiene una amplia aplicación en muros cortina, paneles y artículos de decoración.

5. Producción de herramientas y equipos

En la mayoría de los casos, las piezas de aluminio son necesarias para resistir el desgaste de la maquinaria industrial. El chorreado de arena alisa estas piezas para que reciban un revestimiento protector que duplicará su vida útil.

Comparación entre el chorro de arena y otros tratamientos superficiales

Lijado

- El chorreado con arena requiere menos tiempo y mano de obra que el lijado tradicional. El lijado puede alisar el aluminio, pero no se espera que quede tan liso y limpio como con la limpieza al ácido.

- La oxidación puede eliminarse por medios químicos, que son eficaces pero pueden causar riesgos medioambientales y de seguridad. Por el contrario, el chorro de arena es más respetuoso con el medio ambiente gracias a los abrasivos reciclables.

Limpieza láser

- La limpieza por láser es muy precisa, pero muy costosa y requiere el uso de equipos muy especializados. El chorro de arena sigue siendo más económico y viable a gran escala.

- Esta es una buena opción en comparación con la mayoría de las otras opciones debido a su eficacia en el chorreado de aluminio.

Tipos de arenado de aluminio

Se pueden utilizar diferentes procesos y medios abrasivos para chorrear aluminio, dependiendo del tipo de acabado y del propósito que necesite un proyecto determinado. El tipo es importante para asegurarse de que la superficie a utilizar es lisa y resistente, en el caso del aluminio chorreado. A continuación se indican los principales tipos:

1. Granallado de vidrio

Cuando se desea un acabado satinado casi liso, a veces se emplea una perla de vidrio con reverso blanco sobre el aluminio para crear el efecto deseado mediante chorro de arena en lugar de utilizar arena. Por lo general, se trata de una técnica suave y no destructiva, que produce un acabado mate uniforme en el metal subyacente. Es muy utilizado en decoración y arquitectura.

2. Granallado con óxido de aluminio

Las partículas angulares empleadas en este tipo de granalla, más duras que las de vidrio, lo hacen apropiado cuando se realizan trabajos de limpieza más duros. El granallado con óxido de aluminio es un poco más áspero y, por lo tanto, es adecuado cuando se requiere el recubrimiento o la pintura. El efecto es la superficie producida de aluminio arenado que es altamente resistente y adhesivo.

3. Chorro de sosa

La sosa utilizada en el chorreado con sosa incluye bicarbonato sódico, que es blando en comparación con los materiales de chorreado convencionales. Resulta muy útil en procesos de limpieza delicados, como la eliminación de grasa o una capa oxidada sin dañar la capa de aluminio.

4. Granalla de acero o granallado

El granallado de acero puede emplearse en operaciones pesadas, aunque no en aluminio, porque es blando. Suele dar un aspecto muy texturizado, pero debe manipularse con mucho cuidado para evitar deformaciones en la superficie.

5. Granallado de cáscaras de nuez

Las cáscaras de nuez constituyen un sustituto ecológico de los abrasivos utilizados en la limpieza ligera. Este enfoque es especialmente adecuado en términos de eliminación de revestimientos que no deforman el perfil de las capas de aluminio.

6. Método tradicional Granallado con arena de sílice

Aunque el uso de arena de sílice ya no está tan extendido como antes debido a los problemas de salud que plantea en la actualidad, la arena de sílice se utilizaba para chorrear aluminio en el pasado. En las industrias modernas, para conseguir el mismo efecto, pero sin riesgos para la salud, se utilizan opciones más seguras, como perlas de vidrio u óxido de aluminio.

Factores técnicos de seguridad en el arenado de aluminio

Por mucho que el chorreado de arena tenga mucho que ofrecer, es imprescindible fomentar las medidas de seguridad:

- Equipo de seguridad: Los trabajadores que utilicen equipos de protección deberán utilizar mascarillas, guantes y gafas para evitar la inhalación de polvo y abrasivos.

- Ventilación: Esto es necesario cuando hay un flujo de aire deficiente y un sistema de recogida de polvo en lugares confinados.

- Presión controlada: Hay que tener cuidado de que el aluminio no se corte con el granallado; por lo tanto, el granallado debe hacerse con presión controlada y utilizando los medios correctos.

- Formación: Los operarios deben estar formados para manejar y trabajar con los equipos de forma segura, y saber identificar o conocer los posibles peligros.

Con estas sugerencias, las industrias pueden obtener con seguridad los beneficios del efecto denominado aluminio arenado.

Problemas del chorro de arena en aluminio

- Riesgo de daños por superficie: El aluminio puede dañarse o deformarse con demasiada presión.

- Oxidación: El aluminio se oxida rápidamente y debe protegerse inmediatamente contra la oxidación después del granallado.

- Selección de medios: Es posible que se produzcan arañazos o una erosión excesiva si se selecciona el material inadecuado.

- Coste del equipo: Aunque la rentabilidad a largo plazo existe, la instalación de cualquier equipo de voladura puede ser una empresa costosa.

Sin embargo, su capacidad de realizar un chorreado de aluminio reproducible y t閏cnicamente silencioso presenta el truco como un m閏todo ineludible en las industrias modernas.

Razones para elegir GC Precision Mold

En CG Precision Mold ofrecemos una fabricación de alta calidad, especializada en el diseño de moldes de aluminio, el tratamiento de superficies y la fabricación de precisión. Procesamos los requisitos de los distintos sectores industriales mediante el arenado de aluminio, el corte de moldes, el acabado y el desarrollo de componentes personalizados. Empleamos alta tecnología y habilidades profesionales para que cualquier construcción sea precisa, duradera y totalmente productiva. Nuestros moldes y servicios de aluminio son de marca para garantizar un rendimiento duradero, ya se trate de productos de automoción, aeroespaciales, industriales o de consumo. Al seleccionar CG Precision Mold para satisfacer sus necesidades, tendrá la seguridad de trabajar con un equipo que cree en la innovación, la fiabilidad y la satisfacción del cliente, lo que garantiza que nuestros clientes encontrarán que se puede confiar en nosotros para mantener los estándares de calidad a través de un rendimiento rentable.

Conclusión

Chorreado de aluminio ha ganado popularidad como uno de los potentes métodos de preparación de superficies en diversas industrias. Ya sea en la industria aeroespacial o en la arquitectura, el mercado del denominado aluminio arenado aumenta constantemente en correlación con sus mayores propiedades de durabilidad, aspecto y funcionamiento del procedimiento. Los profesionales pueden optimizar este método polivalente sabiendo cómo llevarlo a cabo y qué ventajas y medidas de seguridad deben tener en cuenta.

Ya se trate de limpiar piezas para pintar, reparar instalaciones marinas corroídas o crear acabados de características arquitectónicas contemporáneas, las habilidades para emular, normalmente denominadas chorro de arena de aluminio, son una habilidad importante que hay que tener. Cuando se hace bien, los resultados son duraderos, económicos y llegan a la vista.

En el dinámico ámbito de la producción y el diseño de productos, el arenado de aluminio es un proceso legendario que entrelaza funcionalidad y estética. La próxima vez que trabaje con varios aluminios en sus proyectos, recordará las numerosas ventajas de producir la superficie perfecta e impecable de lo que llamamos aluminio arenado.

Preguntas frecuentes FAQs

1. ¿Por qué se chorrea el aluminio?

El arenado del aluminio elimina contaminantes como la pintura, el óxido o la oxidación y deja una superficie texturizada. Esto mejora la adherencia de los revestimientos, la durabilidad y consigue un acabado limpio y uniforme en el aluminio.

2. ¿Qué material debo utilizar para chorrear aluminio?

Las perlas de vidrio son más aplicables como acabados decorativos. El óxido de aluminio o el granate ofrecen una buena adherencia para preparar un revestimiento. Se utilizan medios plásticos y sosa para limpiar la superficie de forma no destructiva.

3. ¿Funciona el chorro de arena en todo el aluminio?

Por supuesto, sin embargo, existen limitaciones: la presión de chorreado y el tipo de abrasivo deben elegirse adecuadamente. Las piezas más finas o delicadas deben tratarse con abrasivos más blandos, como perlas de vidrio o sosa, mientras que para las aplicaciones más duras se utiliza óxido de aluminio.

4. ¿Por qué debería preferir los servicios de moldes de precisión de CG en relación con el aluminio?

Nuestra misión es utilizar tecnología punta y artesanía para proporcionar moldes de precisión, tratamientos superficiales y soluciones de acabado en CG Precision Mold. Ofrecemos experiencia en el arenado de aluminio con calidad uniforme, durabilidad efectiva y productos que ahorran costes en todos los sectores.

0 Comentarios