¿Cómo elegir componentes de fundición de aluminio a presión?

Este blog ayuda a elegir Componentes de fundición a presión de aluminio. Aprenderá qué son piezas como cajas de engranajes y costillas. El blog muestra cómo encontrar buenos fabricantes utilizando ISO 9001 y CNC.

Explica términos clave como DFMPPM, y MagmaSoft. Es importante conocer los plazos de entrega y los niveles de tolerancia, como ±0,02. También las preguntas a los proveedores y las auditorías. Esto ayuda a fabricar piezas resistentes y útiles.

¿Qué son los componentes de fundición inyectada de aluminio?

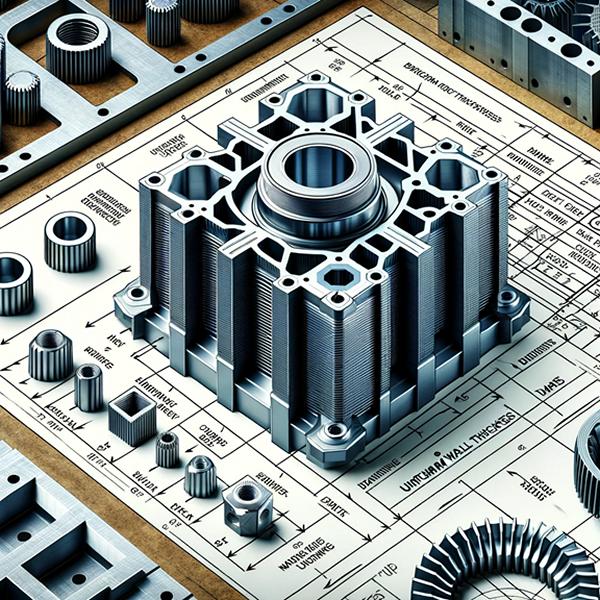

Los componentes de fundición a presión de aluminio desempeñan un papel importante en la fabricación de artículos como componentes de vehículos. Puede tratarse de motores, soportes o carcasas. Implica el uso de aluminio fundido vertiéndolo en una utillaje de fundición a presión. Este molde forma las piezas con precisión. Se trata de estructuras de paredes lisas de gran resistencia.

Los grados de aluminio se identifican con números técnicos como 6061 y A356. Las piezas son ligeras pero resistentes. Las máquinas CNC generan piezas de tamaño y forma precisos. Estas piezas son útiles en muchas máquinas.

¿Por qué es importante la selección de materiales para los componentes de fundición inyectada de aluminio?

Aleaciones de aluminio

Los componentes de fundición inyectada de aluminio necesitan aleaciones de aluminio como A380 y 6061. Estas aleaciones son fuertes. Funcionan bien en máquinas. El A380 ayuda a fabricar motores. La 6061 ayuda a fabricar piezas de automóvil.

El A380 tiene silicio. La 6061 tiene magnesio. Ambas aleaciones se mantienen frías con el calor. Tampoco se oxidan. El A380 y el 6061 se pueden moldear. A los ingenieros les gusta utilizar estas aleaciones.

Propiedades de los materiales

Los componentes de fundición inyectada de aluminio utilizan materiales resistentes. Estos materiales soportan el calor. No se rompen fácilmente. El A380 y el 6061 son dos de ellos. El A380 es duro. El 6061 es fuerte.

Los materiales duros duran mucho. Los materiales resistentes sostienen piezas pesadas. Algunos materiales también resisten el óxido. Esto los mantiene brillantes. Las máquinas necesitan estas propiedades. Les ayudan a funcionar bien.

Impacto en el rendimiento

Los buenos materiales hacen que las piezas funcionen mejor. Las piezas fuertes no se rompen. Las piezas ligeras se mueven rápido. Las aleaciones de aluminio son ligeras. Ayudan a los coches a ir rápido. Algunas aleaciones se enfrían rápidamente. Esto ayuda a los motores.

Las piezas sin óxido tienen buen aspecto. Y duran mucho. Los ingenieros eligen las mejores aleaciones. Esto ayuda a que las máquinas funcionen bien. Niños, ¡las piezas fuertes hacen coches rápidos!

Selección de aleaciones

Elegir la aleación adecuada es clave. El A380 tiene silicio. Lo hace duro. El 6061 tiene magnesio. Lo hace fuerte. Los ingenieros eligen en función de las necesidades. Las piezas de coche necesitan 6061. Las piezas del motor necesitan A380.

Cada aleación tiene su función. Elegir la adecuada es inteligente. Esto hace que las máquinas sean seguras.

Factores clave

Hay que pensar bien los materiales. La resistencia es un factor. El aluminio es fuerte. El peso es otro. El aluminio es ligero. La resistencia al calor también es clave. El aluminio se mantiene frío.

La resistencia a la oxidación es importante. El aluminio no se oxida. Cada factor es importante. Ingenieros comprueban cada uno. Eligen los mejores materiales. Esto hace que las máquinas duren. Niños, ¡las buenas elecciones hacen cosas seguras!

| Criterios | Aleaciones de aluminio | Propiedades de los materiales | Impacto en el rendimiento | Selección de aleaciones |

| Aleaciones comunes | A380, 6061 | Alta resistencia | Mayor durabilidad | A380: Silicio, 6061: Mg |

| Composición | A380: Silicio | Resistencia al calor | Rendimiento mejorado | A380: Piezas de motor |

| Propiedades mecánicas | 6061: Magnesio | Gran dureza | Funcionamiento más rápido | 6061: Piezas de automóvil |

| Aplicaciones | Motores, soportes | Longevidad | Mejora de la eficacia | En función de la aplicación |

| Peso | Ligero | Resistencia a la corrosión | Ventajas de la ligereza | Específicos según las necesidades |

| Durabilidad | Alta durabilidad | No corrosivo | Vida útil prolongada | Resistencia frente a dureza |

| Tolerancia al calor | Alta | Alta | Mejor gestión del calor | Aplicación específica |

Tabla sobre ¿Por qué es importante la selección de materiales para los componentes de fundición inyectada de aluminio?

¿Cuáles son las consideraciones de diseño de los componentes de fundición inyectada de aluminio?

Principios de diseño

El diseño de piezas requiere reglas claras. Estas reglas ayudan a crear formas sólidas. Las paredes deben tener el mismo grosor. Las paredes desiguales pueden causar puntos débiles. El uso de nervios refuerza las piezas.

Añadir ángulos de desmoldeo ayuda a sacar las piezas de los moldes. El uso de filetes suaviza las esquinas afiladas. Las piezas deben tener orificios y resaltes para su montaje. Seguir estas reglas garantiza un buen componentes de fundición a presión de aluminio.

Fabricabilidad

La fabricación de piezas requiere una planificación cuidadosa. Las piezas deben ser fáciles de moldear. Lo mejor son las formas sencillas. Las formas complejas pueden causar problemas. Las piezas necesitan pasadores eyectores para su extracción.

Los ángulos de inclinación facilitan la extracción. Las piezas deben evitar las bolsas profundas. Estas bolsas pueden atrapar aire. Las piezas deben tener paredes uniformes. Las paredes uniformes evitan los defectos. La planificación garantiza una producción sin problemas.

Eficacia de la producción

Una producción eficiente ahorra tiempo. Una producción más rápida significa más piezas. Las máquinas CNC cortan piezas con rapidez. Los sistemas automatizados ayudan a acelerar. Menos trabajo manual es mejor.

El uso de moldes multicavidad ayuda. Estos moldes fabrican muchas piezas a la vez. Los sistemas de refrigeración más rápidos ayudan a que las piezas se enfríen rápidamente. Una mejor refrigeración implica menos esperas. Una producción eficiente hace que muchas componentes de fundición a presión de aluminio.

Optimización de costes

Ahorrar dinero es importante. Utilizar menos material ayuda. Las paredes finas ahorran metal. El reciclaje de chatarra ahorra costes. Utilizar aleaciones comunes como 380 es más barato. Menos pasos en la producción ahorran tiempo.

Menos tiempo significa menos dinero gastado. Los sistemas automatizados reducen costes. Los moldes multicavidad ahorran en utillaje. El ahorro de costes hace que las piezas sean asequibles.

Impacto del diseño

Un buen diseño hace piezas fuertes. Las piezas fuertes duran más. El diseño afecta a la vida útil de las piezas. Un mal diseño puede provocar roturas. Las nervaduras añaden resistencia. Los filetes evitan las grietas.

Un buen diseño garantiza el ajuste. Las piezas deben encajar bien. Un diseño adecuado hace felices a los usuarios. Unas buenas piezas hacen un buen aluminio fundición a presión componentes.

¿Cuáles son las opciones de acabado superficial para los componentes de fundición inyectada de aluminio?

Técnicas de acabado superficial

Hay muchas formas de acabar las piezas. El chorro de arena alisa las superficies. El granallado aumenta la resistencia. El anodizado añade color y protección. El recubrimiento en polvo proporciona un acabado resistente.

La galvanoplastia añade una capa de metal. El mecanizado puede crear detalles finos. El pulido da brillo a las piezas. Cada técnica tiene resultados únicos. La combinación de técnicas puede mejorar las piezas. Conocer estos métodos ayuda a elegir el mejor.

Opciones de acabado

Los distintos acabados mejoran el aspecto y el rendimiento de las piezas. El cepillado da un aspecto texturizado. El cromado da brillo y resiste la oxidación. La pintura aporta color y protección.

El pulido elimina las asperezas y alisa las piezas. El grabado químico añade diseños detallados. Cada acabado tiene un uso específico. Elegir el acabado adecuado es importante. Un buen acabado mejora la calidad de la pieza.

Beneficios

El acabado de piezas tiene muchas ventajas. Protege las piezas de posibles daños. Los acabados como el anodizado resisten el desgaste. El recubrimiento en polvo evita la corrosión. Las superficies lisas reducen la fricción.

Los acabados brillantes quedan bien. Los acabados resistentes duran más. Todas estas ventajas mejoran el rendimiento de las piezas. El acabado también facilita la limpieza de las piezas. Los buenos acabados añaden valor a componentes de fundición a presión de aluminio.

Limitaciones

Los acabados tienen algunos límites. El anodizado puede ser caro. La galvanoplastia requiere equipos especiales. El recubrimiento en polvo requiere altas temperaturas. Algunos acabados pueden modificar el tamaño de la pieza.

No todos los acabados funcionan con todas las aleaciones. Las piezas finas pueden resultar dañadas por algunos acabados. Cada acabado tiene unas necesidades específicas. Conocer estos límites ayuda a elegir el mejor acabado.

Requisitos de solicitud

Cada pieza necesita un acabado distinto. Las piezas de automóvil suelen llevar pintura en polvo. Las piezas médicas necesitan superficies lisas. Las piezas aeroespaciales se anodizan para aumentar su resistencia.

Las piezas electrónicas necesitan acabados precisos. Cada industria tiene necesidades específicas. La clave está en adaptar el acabado a la aplicación. Los buenos acabados satisfacen estas necesidades. Unos acabados adecuados garantizan componentes de fundición a presión de aluminio.

¿Cómo garantizar la precisión dimensional de los componentes de fundición inyectada de aluminio?

Precisión dimensional

La precisión dimensional es crucial. Indica que encaja o se ajusta bien. Una de las ventajas de utilizar máquinas CNC es que son muy precisas. Tolerancias como ±0,005 son estándar.

En este caso, los moldes precisos ayudan a conseguir los tamaños adecuados. El uso de calibradores garantiza que los tamaños de las piezas sean correctos. Un control constante mantiene la precisión. El control de calidad es vital.

La aplicación del escaneado 3D puede detectar errores. Esto significa que la precisión garantiza que las piezas funcionen como es debido. La precisión se traduce en la producción de piezas de calidad.

Tolerancias estrictas

Siempre que haya tolerancias estrechas, habrá ajustes ajustados. Cada pieza debe ajustarse al máximo a los diseños. Tolerancias como ±0,002 garantizan la exactitud. El uso de moldes de alta calidad ayuda. Las máquinas CNC son capaces de trabajar con tolerancias estrechas.

Asegúrese de tocar periódicamente con micrómetros para cerciorarse de la precisión. Prevenir los problemas es mucho más fácil que resolverlos, por eso es aconsejable mantener unos límites de tolerancia estrictos. Garantizan un rendimiento fiable. Las piezas ajustadas encajan bien. Precisión significa mejores productos.

Precisión

La precisión es fundamental para las piezas. Se necesitan medidas exactas. Mecanizado CNC proporciona precisión. Por eso es útil utilizar moldes de gran precisión. Los componentes deben ajustarse a los requisitos de diseño. Las inspecciones periódicas garantizan la precisión.

Las herramientas de medición láser pueden ayudar Las herramientas de medición láser pueden ayudar. Al mantener la precisión, se mejora la calidad de las piezas. Las piezas de precisión rinden más. La precisión es uno de los aspectos críticos de fabricante de componentes de fundición de aluminio a presión.

Aplicaciones críticas

Las aplicaciones de alto riesgo requieren componentes precisos. El sector aeroespacial utiliza componentes de gran precisión. Los dispositivos médicos deben tener dimensiones muy precisas. Las piezas y accesorios de los automóviles deben encajar a la perfección. La resistencia viene dada por el uso de la aleación 7075. La alta precisión evita los fallos.

La MMC se utiliza en la comprobación de piezas para garantizar su precisión. Las aplicaciones críticas para la empresa requieren una alta calidad. Las piezas precisas garantizan la seguridad. La precisión es muy importante en estos campos.

Factores clave

Los factores clave garantizan la precisión. El diseño adecuado del molde es esencial. El uso de aleaciones de alta calidad ayuda. Es necesario realizar inspecciones periódicas. De este modo, las máquinas CNC ofrecen resultados precisos y de calidad en todo momento. La precisión se consigue mediante la supervisión durante la producción.

No hay nada más importante que la calibración de las herramientas. Formar a los trabajadores mejora la precisión. Seguir unas directrices garantiza la calidad. Estos factores dan como resultado componentes de fundición a presión de aluminio fiables.

Técnicas

Diversas técnicas garantizan la precisión. El mecanizado CNC proporciona tamaños exactos. El escaneado 3D detecta errores. El uso de moldes de calidad ayuda. Las inspecciones periódicas mantienen la precisión. La estandarización de las herramientas ayuda a garantizar la precisión de las medidas. El corte por láser proporciona cortes limpios y precisos.

La formación del personal permite garantizar el cumplimiento de las técnicas adecuadas. La combinación de métodos mejora la precisión. Estas técnicas dan como resultado piezas de alta calidad.

¿Cuáles son los tratamientos posteriores a la fundición para los componentes de fundición inyectada de aluminio?

Tratamientos posteriores a la fundición

Después de la fundición, recortar las rebabas de los bordes. Desbarbar para eliminar los trozos afilados. El granallado refuerza la superficie. El tratamiento térmico T6 endurece las piezas. El anodizado protege contra la corrosión.

Limpie las piezas con desengrasante. Los rayos X detectan grietas ocultas. Las máquinas CNC cortan orificios precisos. Pulido para un acabado suave. La galvanoplastia añade una capa brillante. Inspeccione las dimensiones con calibradores. Pinte para dar color y protección. Utilice el chorro de arena para limpiar las superficies. Por último, embale las piezas de forma segura.

Tratamiento térmico

El tratamiento térmico refuerza las piezas. Primero, caliente las piezas a 520°C. Mantener durante horas. A continuación, enfriar en agua. Utilice hornos para un calentamiento uniforme. Los termopares controlan las temperaturas.

El remojo reduce las tensiones internas. El proceso T6 es habitual. El temple en aceite es rápido. Las piezas tienden a enfriarse lentamente. El envejecimiento añade resistencia. Las pruebas de dureza comprueban los resultados. Utilice bastidores de enfriamiento. Las piezas fuertes duran más.

Mecanizado

El mecanizado da forma a las piezas. Las fresadoras CNC cortan características precisas. Los tornos redondean las piezas. Los taladros hacen agujeros. Las fresas crean ranuras. Las tolerancias son estrictas. Utilice fluidos de corte. Inspeccionar con micrómetros. Eliminar las rebabas después del corte. El acabado superficial es liso. Los husillos de alta velocidad trabajan rápido.

El refrigerante evita el sobrecalentamiento. Las abrazaderas mantienen firmes las piezas. Hay que vigilar el desgaste de las herramientas. Cambie las herramientas desafiladas. Los centros de mecanizado automatizan el proceso. Las piezas encajan perfectamente.

Propiedades potenciadoras

Mejore las piezas añadiendo recubrimientos. El anodizado aumenta la resistencia a la corrosión. El galvanizado utiliza zinc. La galvanoplastia añade una capa protectora. El recubrimiento en polvo proporciona un acabado resistente. La pintura añade color. Añada lubricantes para un movimiento más suave. Utilice selladores para evitar fugas.

Tratamiento térmico para la dureza. El granallado reduce la fatiga. Limpiar las piezas antes del revestimiento. Inspeccionar los revestimientos en busca de defectos. El espesor es importante. Los revestimientos bien aplicados duran mucho. Las piezas mejoradas funcionan mejor.

Selección de procesos

Elija el proceso adecuado para las piezas. La fundición a presión es rápida. La fundición en arena produce piezas grandes. La fundición a la cera perdida es precisa. Cada proceso tiene sus pros y sus contras. Elija en función del tamaño de la pieza. Tenga en cuenta la forma de la pieza. Tenga en cuenta las tolerancias necesarias. Evalúe las propiedades del material. El coste también importa.

La automatización acelera la producción. Utilice robots para tareas repetitivas. Inspeccione las piezas en cada paso. Una buena elección del proceso ahorra tiempo. Las piezas fiables necesitan el proceso adecuado.

¿Cómo seleccionar un fabricante fiable de componentes de fundición de aluminio?

Elegir fabricante

Elija un lugar que fabrique piezas de fundición a presión. Utilice CNC. Busque la ISO 9001. Determine si fabrican cajas de cambios. Asegúrese de que pueden fabricar tanto el A380 como el ADC12.

Pregunte por los niveles de tolerancia, como ±0,02. Infórmese sobre la cantidad mínima de pedido, por ejemplo 500 unidades. Asegúrese de que utilizan moldes multicavidad. Pregunte si utilizan MMC para las pruebas. Asegúrese de que pueden realizar tratamientos térmicos T6. Pregunte si utilizan máquinas de cámara caliente. Considere las opciones de entrega JIT.

Factores clave

Evalúe los plazos de entrega. Averigüe cuántos ciclos se espera que dure el troquel, por ejemplo, 100.000 ciclos. Asegúrese de que emplean métodos DFM. Compruebe su tasa de PPM. Compruebe si utilizan MagmaSoft para la simulación. Pregunte por el control SPC.

Asegúrese de que ofrecen el servicio de revestimiento PVD. Compruebe si cumplen los procesos PPAP. Examine su capacidad para crear paredes más finas, como de 1,5 mm. Busque la precisión del ángulo de bloqueo de la matriz. Pregunte por la capacidad de producción anual de la empresa.

Preguntas sobre proveedores

Pregunte por los servicios de diseño de herramientas. Determine cuántos gestores de proyectos tienen. Averiguar sus conocimientos de Zamak 3. Pregunte por sus técnicas de examen, como los rayos X. Confirmar su tasa de defectos. Preguntar si realizan mantenimiento de troqueles.

Compruebe si ofrecen moldeado LSR. Examine su capacidad para realizar socavados. Pregunte por la creación rápida de prototipos. Asegúrese de que cumplen las normas RoHS. Pregunte si ofrecen certificaciones de materiales.

Capacidades

Garantizar el uso de máquinas de alta presión. Pregunte por el tonelaje de fundición, por ejemplo 800 toneladas. Compruebe si hay máquinas de varios carros. Pregunte si realizan segundas operaciones, como el roscado. Examine cómo emplean la electroerosión para la fabricación de matrices. Asegúrese de que pueden trabajar con nervios finos, como de 2 mm.

Compruebe si fabricantes de fundición de aluminio ofrecen servicios de recubrimiento en polvo. Asegúrese de que son capaces de moldear al vacío. Infórmese sobre sus servicios de acabado CNC. Compruebe si disponen de automatización robótica.

Auditorías de proveedores

Realizar comprobaciones ISO 14001. Revise sus puntuaciones OEE. Compruebe sus registros FMEA. Asegúrese de que dispone de un sistema SPC. Confirme la implantación del software ERP.

Revise sus programas TPM. Considere su historial de tasas de rechazo. Compruebe su cumplimiento de la OSHA. Revise sus registros de calibración. Examine sus informes 8D. Compruebe la calidad de los componentes de fundición a presión de aluminio de su laboratorio.

Garantía de calidad

Asegúrese de que utilizan Seis Sigma. Compruebe sus valores CPK. Pídales que confirmen que realizan la inspección 100%. Pregunte por su proceso APQP. Asegúrese de que utilizan las 5S. Compruebe el cumplimiento del GDT.

Infórmese sobre su sistema de trazabilidad. Compruebe si disponen de un equipo de control de calidad. Evalúe sus herramientas de análisis de causa raíz. Confirme si utilizan MSA. Asegúrese de que disponen de informes sobre componentes de fundición a presión de aluminio.

Conclusión

Elegir Componentes de fundición a presión de aluminio necesita muchas consideraciones. Pregunte por los plazos de entrega, las tasas de PPM y el uso de MagmaSoft. Asegúrese de que pueden hacer costillas finas y tratamiento térmico T6. Más información en ALUDIECASTING. Las piezas resistentes requieren una elección cuidadosa. ¡Feliz selección!

Si busca empresas de componentes de fundición a presión de aluminio para su proyecto, póngase en contacto con nosotros, le enviaremos presupuesto en 24 horas.

0 Comentarios