Fundición a presión para automoción es un proceso de fabricación por fundición a presión que se utiliza para fabricar componentes de automoción personalizados de aleaciones metálicas. En este proceso, el metal fundido se inyecta a alta presión en un molde o matriz reutilizable. Los metales que se suelen utilizar son aluminio, magnesio o zinc. Esta técnica crea formas complejas. Estas piezas tienen una gran precisión dimensional y excelentes acabados superficiales.

Muchas piezas de automoción se fabrican mediante fundición a presión. Entre ellas se incluyen:

- Culatas y bloques

- Cajas de cambios y carcasas

- Brazos de control y nudillos

- Soportes y componentes del chasis

- Conectores y carcasas

En fabricantes de fundición a presión suelen utilizar aluminio, magnesio o zinc metálico. Como las piezas de estos materiales son más ligeras, los vehículos pueden consumir menos combustible.

¿Sabe que los fabricantes hacen 70% de piezas de vehículos mediante fundición a presión?

Aprendamos el valor fundamental de componentes de fundición a presión para automoción en la producción de vehículos seguros, de bajo consumo y de altas prestaciones.

Componentes de fundición a presión para automoción

Los fabricantes de piezas metálicas que fabrican piezas para la industria del automóvil mediante fundición a presión se conocen como componentes de fundición a presión para automoción. Gracias al método de fundición a presión, puede obtener formas precisas con acabados suaves y durabilidad.

Las aleaciones de aluminio son las principales opciones de material. Con ellas se pueden fabricar piezas más ligeras que consumen menos combustible. En la técnica de fundición a presión, primero se funde el metal elegido en los puntos de fusión (por ejemplo, el punto de fusión del aluminio es de 660,3 °C). A continuación, los fabricantes utilizan alta presión para transferir este material fundido a un molde, también conocido como matriz.

Se centra en varios parámetros de fundición como la temperatura del molde (150-300°C), la presión de inyección (10-200 MPa) y el tiempo de enfriamiento (5-30 segundos) para obtener una alta calidad. Este eficaz método admite diseños complejos y producción en serie. Puede beneficiarse de él para las exigencias de la industria del automóvil.

Tipos de componentes de fundición inyectada para automoción

Componentes del motor

Los componentes de fundición a presión para automoción incluyen culatas, bloques de motor y cárteres, que impulsan el vehículo. Utilizan mucho combustible para crear movimientos. Además, estas piezas del vehículo soportan altas temperaturas y no acumulan calor excesivo. Por ejemplo, pueden soportar temperaturas intensas y presiones de hasta 300 °C y 200 bar, respectivamente.

La elección del material de aluminio puede acelerar realmente la construcción de piezas de vehículos, ya que también mejora el flujo de material fundido hasta 40% durante la inyección. Así, un mejor flujo de metal llenará uniformemente la superficie interior de un molde y reducirá los defectos. Además, unos sistemas de refrigeración adecuados ayudan a solidificar el metal de manera uniforme y evitan las grietas. Por ejemplo, si utiliza un molde refrigerado por agua, mantenga su temperatura entre 30 y 50 °C.

Todos los métodos de fundición a presión y la programación adecuados contribuyen a obtener precios fuertes y perfectos, sin alabeos. Además de la protección contra las grietas, estos métodos le ofrecen la mejor calidad y consistencia.

A veces, se necesitan dimensiones precisas para el ajuste y el rendimiento crítico. Por ello, la fundición a presión para automoción es la solución que le ofrece una precisión dimensional de tan solo 0,1 mm.

Componentes de la transmisión

Los componentes de la transmisión y el tren motriz, como las cajas de cambios y las carcasas de los diferenciales en aplicaciones de automoción, toman la potencia de los motores. Para que ésta llegue a las ruedas. Que, en última instancia, hacen que éstas empiecen a girar y muevan el vehículo hacia delante.

Se enfrentan a elevadas fuerzas de torsión y rotación. Por ello, los fabricantes prefieren materiales como el magnesio y las aleaciones de aluminio. Estos metales disminuyen el peso hasta 30% y lo mantienen alrededor de 20 a 50 kg.

Además, hay que añadir resistencia en estas piezas para hacer frente a un par elevado. Esto puede ser alrededor de 200-500 Nm, pero depende totalmente del vehículo. Además, la durabilidad de la pieza que debe mantener debe estar alrededor de 150.000+ millas.

Si tiene en cuenta todos estos aspectos necesarios durante la fabricación, sus piezas transferirán la potencia con suavidad. No provocarán tirones ni ruidos, como en los coches automáticos. De hecho, una fabricación precisa minimiza las grietas, el desgaste, la desalineación y el deslizamiento de los engranajes en estas piezas esenciales.

Componentes estructurales

Por lo general, las piezas de suspensión de los vehículos soportan cargas de entre 10.000 y 15.000 N. Son los elementos que los fabricantes fabrican para absorber choques de hasta 3.000 N. Gestionan eficazmente los baches de la carretera, los baches o las frenadas bruscas.

Utilizar material de aluminio es una buena opción por su ligereza. Los fabricantes utilizan un tratamiento térmico en torno a los 300-500 °C para las aleaciones de aluminio. Así, mejoran la resistencia general de las piezas y reducen los defectos.

Porque seleccionar un material o un diseño inadecuados puede hacer que su pieza no funcione en situaciones difíciles. Pueden provocar flexiones, fracturas o desgaste. Por lo tanto, el material adecuado y las piezas de diseño preciso soportan el peso del vehículo, reducen las vibraciones y absorben los impactos de la carretera.

Componentes eléctricos

Los componentes eléctricos del automóvil suministran energía a los vehículos y controlan las señales. Protegen los sistemas sensibles. Algunos ejemplos son conectores, mazos de cables, relés, sensores, interruptores y módulos de control.

Los fabricantes producen conectores de cableado, que añaden potencia suficiente, como 10-50 amperios, para alimentar luces, sensores y componentes electrónicos. Fabrican haces de mazos de cables en los que se enrutan uno o varios cables y los organizan para que se conecten correctamente.

Puede prolongar la vida útil de estas piezas sensibles hasta más de 10 años aplicando revestimientos. Además, el uso de zinc o aluminio evita la corrosión. Además, las dimensiones y diseños precisos del perfil del producto evitan el sobrecalentamiento, las conexiones sueltas o los fallos. Así podrá salvar sus piezas y hacer que funcionen de forma fiable en todas las condiciones.

Ventajas de los componentes de fundición inyectada para automoción

- Como ya hemos leído, la fundición a presión en la industria del automóvil reduce el peso de piezas como bloques de motor o transmisiones en unos 30%.

- Por ejemplo, si produce una pieza de caja de cambios de aluminio con fundición a presión, su pieza puede contener 25% menos peso en contraste con una de acero.

- La ligereza pieza de fundición a presión mejora el consumo de combustible de los vehículos hasta 10%.

- Los procesos de fundición a presión no desperdician las paletas de material y pueden ahorrar hasta 15% en costes de producción en comparación con otros procesos de mecanizado como la forja.

- Elegir el perfil de producto adecuado y realizar cambios drásticos en las características del diseño permiten evitar pasos adicionales como el esmerilado o el pulido. Como resultado, el molde produce sin problemas bordes finos con superficies lisas.

- También puede buscar canales de refrigeración avanzados para reducir las grietas y aumentar la resistencia de las piezas.

- Este proceso permite obtener piezas detalladas con un grosor mínimo y una precisión dimensional de unos 0,05 mm.

- Los diseños de ajuste perfecto pueden conseguirse mediante esta técnica.

- Los fabricantes utilizan la fundición a presión para hacer que las piezas de los vehículos sean más seguras y eficientes, dotándolas de los aspectos necesarios, como diseños innovadores y apariencias estéticas.

Proceso y técnicas de fabricación

Etapas del proceso de fundición a presión

Normalmente, el fundición a presión de componentes de automoción implica cuatro pasos principales que podrían ser:

- Fundición

- Inyección

- Solidificación

- Expulsión

En primer lugar, elegimos un material como el aluminio. A continuación, fundimos sus paletas en un horno hasta que alcanzan una temperatura de unos 700 °C. Todos los materiales tienen diferentes puntos de fusión, como el aluminio, que funde a 660,3 °C, el magnesio, a 650 °C, y el zinc, a 419 °C.

Cuando estas pequeñas partículas se convierten en formas líquidas, los fabricantes las vierten en moldes, lo que se conoce como proceso de inyección.

Estos moldes contienen la misma forma del producto. A continuación, se aplica alta presión, que puede oscilar entre 10 y 100 bares para metales de magnesio o aluminio. El metal empieza a cambiar su forma líquida a sólida a medida que los canales de refrigeración, como el aire o el agua fría, fluyen alrededor del molde.

El proceso de solidificación suele durar entre 10 y 100 segundos para endurecer las piezas. Y en la fase de expulsión, las piezas quedan listas para su retirada.

Ventajas y desventajas de las distintas técnicas de fundición a presión

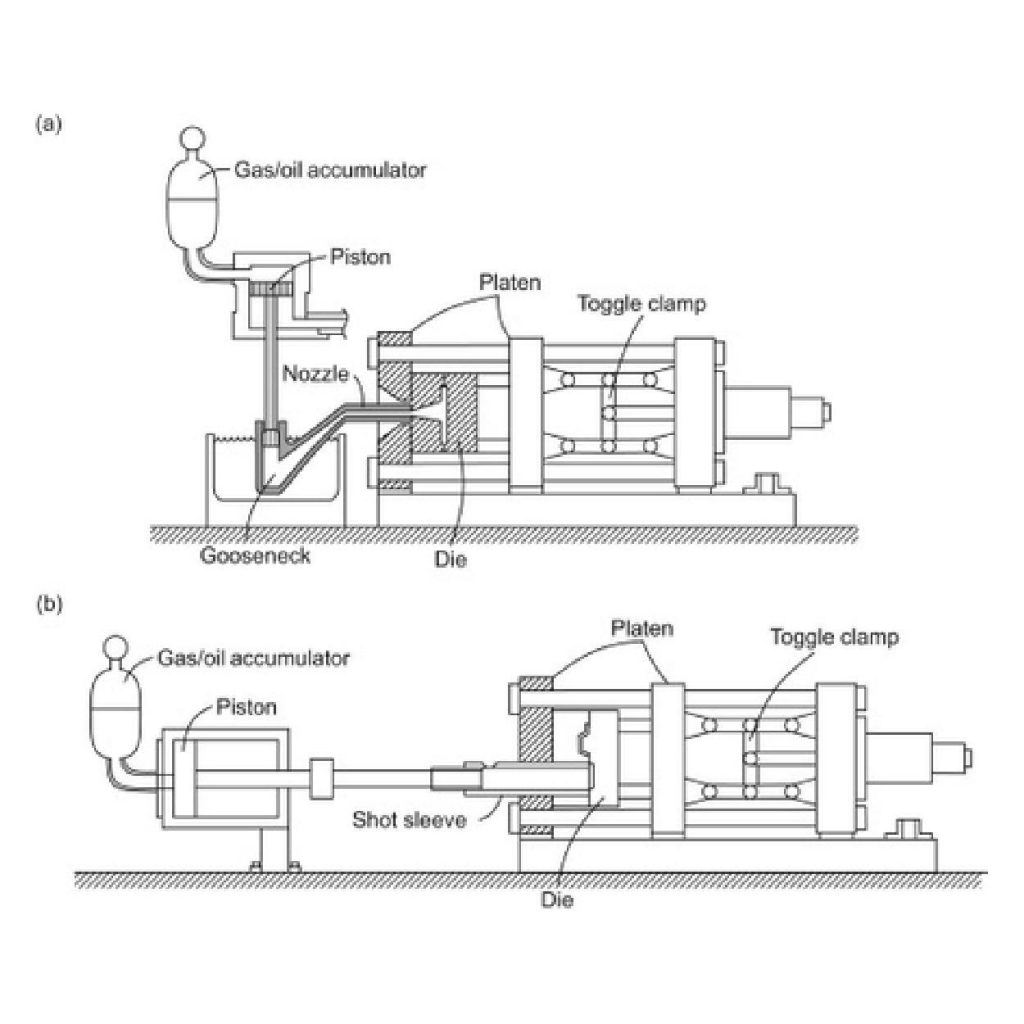

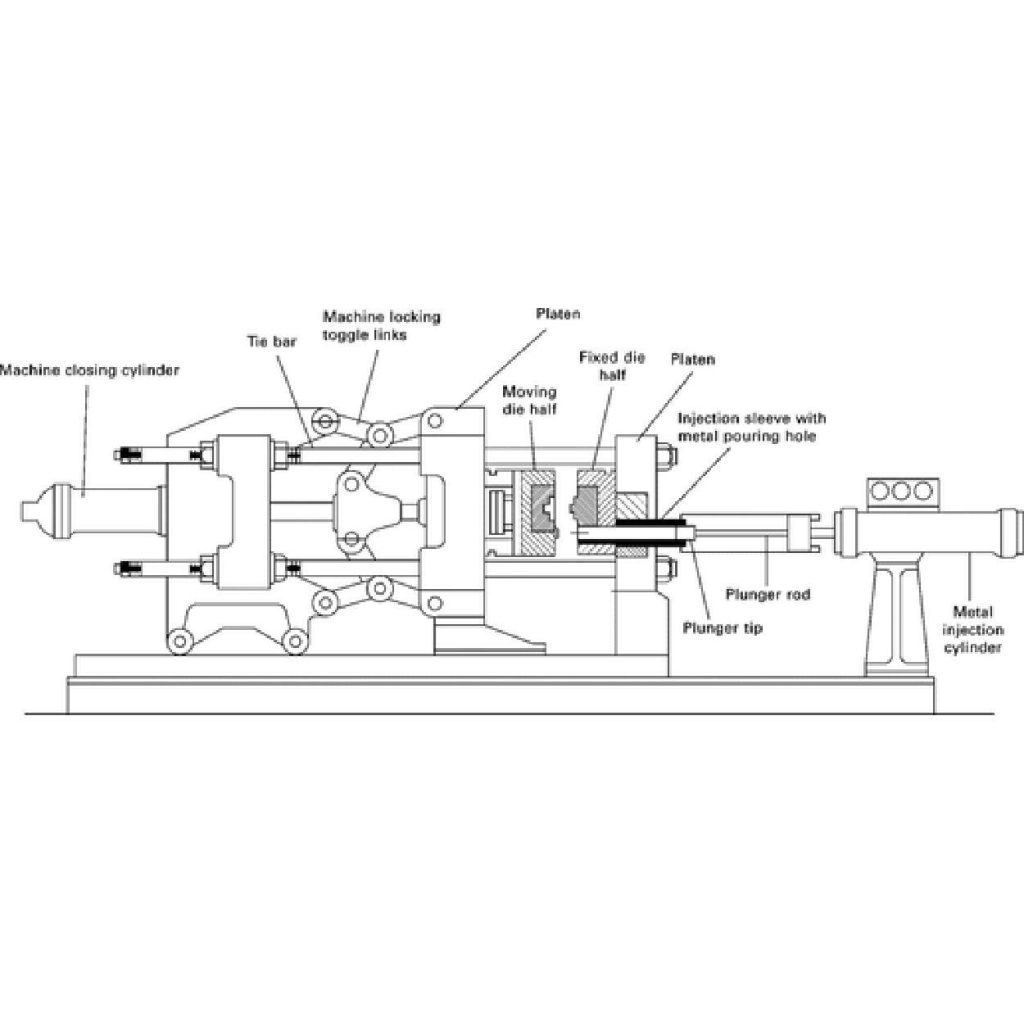

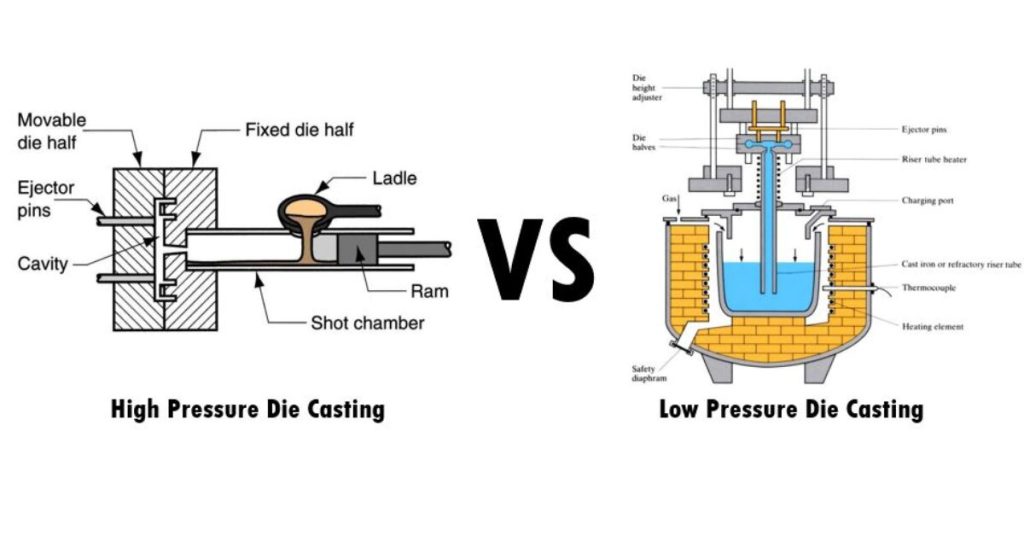

Fundición a alta presión:

Entre las distintas opciones de fabricación, la fundición a alta presión es la principal. Que utiliza una presión de hasta 100 bares para inyectar el metal en el molde. Esta técnica permite fabricar piezas resistentes y tardar menos tiempo en los ciclos de producción. Sin embargo, el molde de fundición a presión para automóviles que emplean los fabricantes en esta configuración es tan costoso como $5.000 a $10.000 por molde, algunos de los moldes de fundición a presión para automóviles superan incluso ese coste.

Fundición a baja presión:

Debería preferir el proceso de fundición a baja presión de piezas más grandes o de mayor tamaño de aplicaciones de automoción. Porque utiliza menos presión, que puede rondar los 10 bares, y no daña la forma real de las piezas llenando bien el molde.

Este método consume más tiempo en la fabricación de piezas delicadas, pero puede resultar menos costoso (entre $1.000 y $3.000) que los sistemas de alta presión.

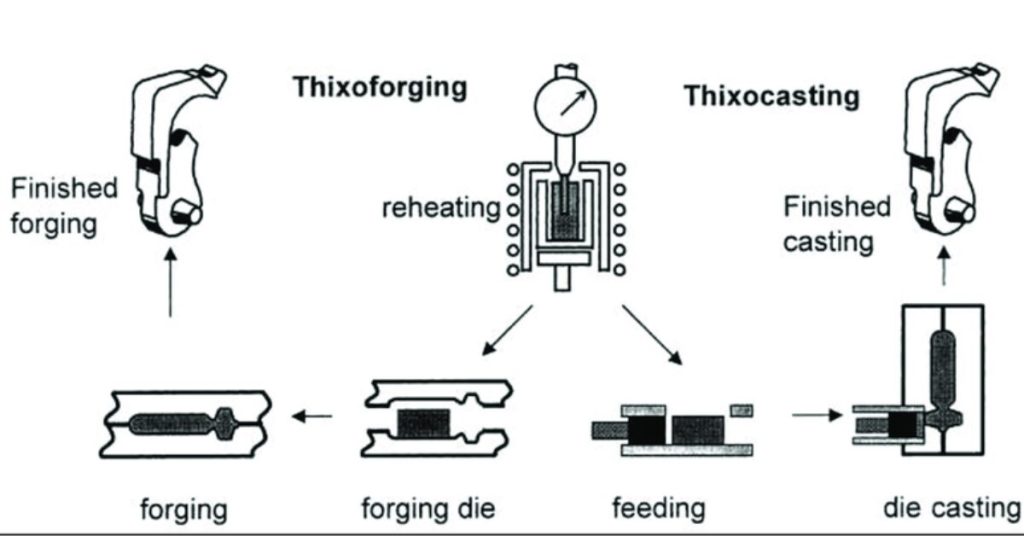

Thixocasting:

La necesidad de tochos y maquinaria especializados en la fundición tixotrópica la hace costosa en comparación con otros métodos. Los fabricantes utilizan estas máquinas para mezclar las partículas de metal antes de cambiarlas en el molde. Puede producir piezas con menos defectos. Este método también puede reducir el desperdicio de material hasta 20%.

Diseño asistido por ordenador (CAD) y fabricación (CAM)

Combinar su proceso de fundición a presión con aplicaciones de diseño asistido por ordenador (CAD) y fabricación (CAM) aumenta su nivel de producción. Puede empezar a diseñar la forma de su molde de fundición a presión para automoción utilizando software CAD.

Este software representa el aspecto real e identifica las áreas en las que es necesario realizar cambios. Así, al final, usted tiene el diseño del molde de fundición de automoción justo antes de que empecemos a fabricar el molde. Puede tardar entre 2 y 5 días.

Las herramientas CAM controlan la configuración de la maquinaria para fabricar el molde de fundición a presión y las piezas del vehículo de acuerdo con sus diseños. Suele tardar entre 5 y 10 días (dependiendo de las características específicas del proyecto) y produce piezas con pocos defectos.

Importancia de un diseño y mantenimiento adecuados de las matrices

Elija sabiamente el material de la matriz mientras pesa los parámetros de su producto. Porque el diseño adecuado de la matriz y su rendimiento pueden transformar totalmente la forma de los productos. También influye en la calidad de la producción y el tiempo de ciclo.

Por ejemplo, si diseña el molde en un pozo, puede aumentar la velocidad de producción hasta 30% y reducir los costes hasta 20%.

Además, toda pieza de mecanizado necesita un mantenimiento regular, y lo mismo ocurre con estos diseños de moldes. Inspeccione su fallo funcional y realice cambios de inmediato para evitar el desgaste.

Métodos comunes de control de calidad

Cuando el producto está listo, los fabricantes utilizan diversos métodos de control de calidad. Por ejemplo, inspección por rayos X para detectar defectos internos, penetración de colorante para detectar grietas superficiales y pruebas por ultrasonidos para verificar la integridad del material.

De este modo, pueden garantizarle unas piezas de fundición a presión acordes con sus expectativas.

Comprueban el tamaño y la forma del producto perfilado y se aseguran de que sus diseños encajan a presión. Este proceso también se denomina inspección dimensional.

También encuentran las zonas con fugas y las arreglan aplicando juntas de sellado u otras colas adhesivas. Además, cada pieza contiene algunas características estructurales específicas, por lo que los fundidores a presión comprueban si la pieza conserva las propiedades del material durante el análisis metalúrgico.

Las fases de inspección de la calidad son necesarias, sobre todo en el caso de los componentes de fundición a presión para automóviles. Nos permite encontrar errores a tiempo y eliminar cualquier daño accidental, mejorando el rendimiento.

Selección de materiales y propiedades

| Materiales | Tipos de aleaciones | Resistencia a la tracción | Límite elástico | Resistencia a la fatiga | Ductilidad |

| Aleaciones de aluminio ( en 60% de piezas de fundición a presión) | A380, A383, A413 y ADC12 | 250-300 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Aleaciones de zinc (en 20% de piezas de fundición a presión) | Zamak 3, Zamak 5 y ZA-27 | 250-350 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

| Aleaciones de magnesio (en 10% de piezas de fundición a presión) | AZ91D, AM60B y AE44 | 200-250 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Aleaciones de cobre (en 5% de piezas de fundición a presión) | C85800, C86200 y C86400 | 300-400 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

Otros materiales

- Puede utilizar aleaciones de estaño para aplicaciones de soldadura fuerte y blanda.

- Las aleaciones de plomo son las opciones para aplicaciones de baterías y blindaje contra radiaciones

- Las piezas de alta temperatura, como los vehículos, pueden fabricarse con aleaciones de níquel.

- El titanio es el metal más resistente y proporciona fuerza suficiente para aplicaciones aeroespaciales y biomédicas.

Conclusión:

El fabricante crea piezas de automoción mediante el proceso de fundición a presión. Se centran en reducir el peso real para que las piezas aumenten la eficiencia del combustible en los vehículos. Además de varias características como la resistencia a la corrosión, durabilidad de la fuerza, e incluso superficies lisas, se puede obtener con este método. Los metales comunes entre los que puede elegir son aluminio, magnesio y zinc. Encuentre su equipo experto en fundición a presión como Fundición inyectada de aluminio.

Preguntas frecuentes sobre fundición inyectada para automoción

1. ¿Qué es la fundición a presión para automoción?

La fundición a presión para automoción es un proceso de fabricación en el que se inyecta metal fundido (normalmente aluminio, magnesio o zinc) en un molde de acero reutilizable a alta presión. Este proceso crea piezas de automoción complejas con una excelente precisión dimensional, resistencia y acabados superficiales lisos.

2. ¿Por qué es importante la fundición a presión en la industria del automóvil?

La fundición a presión permite fabricar piezas de vehículos ligeras, duraderas y rentables. Al reducir el peso de los componentes, los vehículos consumen menos combustible, logran una mayor eficiencia y producen menos emisiones, todo ello manteniendo la resistencia y el rendimiento. de modo que fundición a presión en la industria del automóvil es tecnología innovadora.

3. ¿Qué piezas de automóvil se suelen fabricar mediante fundición a presión?

Muchos componentes críticos de automoción se fabrican mediante el proceso de fundición a presión, como:

- Culatas y bloques de motor

- Cajas de cambios y carcasas de diferenciales

- Brazos de suspensión y soportes estructurales

- Conectores eléctricos, carcasas y sensores

4. ¿Qué metales se utilizan en la fundición a presión de automóviles?

Los principales metales son:

- Aleaciones de aluminio: Ligero, resistente a la corrosión y muy utilizado para piezas de motores y transmisiones.

- Aleaciones de magnesio: Muy ligero (hasta 30% más ligero que el aluminio) y utilizado para componentes de transmisión y estructurales.

- Aleaciones de zinc: Fuerte y resistente a la corrosión, se utiliza habitualmente para componentes eléctricos y pequeños componentes de precisión.

5. ¿Cuáles son las principales ventajas de utilizar componentes de automoción fundidos a presión?

- Reducción de peso de hasta 30% en comparación con el acero

- Mayor ahorro de combustible (hasta 10%)

- Alta precisión dimensional (tan sólo ±0,05-0,1 mm)

- Excelente acabado superficial, lo que reduce los pasos posteriores al tratamiento

- Piezas resistentes y duraderas capaces de soportar calor, torsión y presión

- Ahorro de costes de hasta 15% en la producción en serie

6. ¿Cuáles son los principales métodos de fundición a presión utilizados para piezas de automoción?

- Fundición a alta presión (HPDC): Rápida y precisa, ideal para grandes volúmenes de producción.

- Fundición a baja presión (LPDC): Adecuado para piezas más grandes y complejas.

7. ¿Cuál es la precisión de los componentes de fundición inyectada para automoción?

La fundición a presión proporciona una precisión excepcional, con tolerancias tan ajustadas como 0,05-0,1 mm. Esto garantiza un ajuste preciso del motor, la transmisión y los componentes estructurales sin necesidad de grandes mecanizados.

8. ¿Cuál es la durabilidad de los componentes de automoción fundidos a presión?

Cuando se diseñan y fabrican adecuadamente, los componentes de fundición a presión pueden durar más de 150.000 millas en sistemas de transmisión y tren motriz. Las piezas estructurales pueden soportar fuerzas de entre 10.000 y 15.000 N, mientras que las piezas del motor soportan temperaturas de hasta 300 °C y presiones de 200 bar.

9. ¿Qué papel desempeña el control de calidad en la fundición a presión de automóviles?

Los fabricantes utilizan métodos avanzados de control de calidad, como la inspección por rayos X (para detectar defectos internos), las pruebas ultrasónicas (para comprobar la resistencia del material) y la inspección dimensional (para comprobar la precisión). Estos pasos garantizan que los componentes fundidos a presión cumplan las normas de seguridad, rendimiento y fiabilidad.

10. ¿Por qué el aluminio es el material preferido en la fundición a presión de automóviles?

Las aleaciones de aluminio combinan resistencia, ligereza y buena conductividad térmica. Reducen el peso de los vehículos hasta 25%, mejoran el flujo de la masa fundida durante la colada y resisten la corrosión, por lo que son ideales para bloques de motor, cajas de cambio y componentes estructurales.

11. ¿Cómo reduce la fundición a presión los costes de producción?

La fundición a presión minimiza el desperdicio de material, reduce la necesidad de mecanizado adicional y permite la producción en serie de piezas complejas. En comparación con la forja o el mecanizado, la fundición a presión puede ahorrar hasta 15-20% en costes de producción.

12. ¿Cuánto tiempo se tarda en fabricar un componente de automoción fundido a presión?

El tiempo de producción depende de la complejidad de la pieza. Un ciclo típico implica fusión, inyección, solidificación y expulsión, pero hay trabajos adicionales necesarios para las piezas de fundición a presión de automoción, algunos posteriores a la fabricación, como mecanizado, taladrado de agujeros y roscado. Además, hay acabados superficiales de fundición a presión para algunas piezas de automoción, como el recubrimiento de polvo, la pintura, el recubrimiento E, etc. Si el molde de fundición a presión aún no se ha fabricado, se tardará aproximadamente entre 5 y 10 semanas en crear el molde antes de iniciar todo el proceso de fabricación de la fundición a presión.

0 Comentarios