Defectos de la fundición a presión de zinc: como porosidad del zinc, cortes en frío, rebabas y alabeos, que afectan a la resistencia y el aspecto. Para evitarlos, se controlan la temperatura, la presión, el diseño de la matriz y el control de calidad. Uno de los procesos de fabricación que goza de mayor aceptación es la fundición a presión de zinc. Permite fabricar componentes metálicos complicados y precisos. El zinc es muy apreciado porque tiene un punto de fusión bajo, buena resistencia a la corrosión y solidez. Otros sectores que dependen de la fundición a presión de zinc son la automoción, la electrónica y los bienes de consumo.

Sin embargo, como cualquier otro proceso de fabricación, la fundición a presión de zinc puede acabar teniendo defectos. Todos estos defectos afectan a la calidad, el rendimiento y la estética. Es esencial detectarlos y solucionarlos en una fase temprana. Aquí es donde la resolución de problemas y la garantía de calidad (QA) son importantes.

En este documento se ofrece un resumen informativo de todos los tipos de defectos que pueden surgir en fundición inyectada de zinc, la resolución de problemas y algunos consejos para garantizar la calidad que funcionan bien. Trata de ayudar a los fabricantes a mejorar la calidad de sus productos, la minimización de residuos y la eficiencia.

Defectos comunes de la fundición a presión de zinc

Los beneficios de fundición inyectada de zinc en la industria manufacturera son elevadas, lo que está relacionado con un alto nivel de estabilidad dimensional, resistencia y posibilidades de crear formas intrincadas con gran precisión. Pero como cualquier proceso de fundición, no está exento de posibles defectos. Es importante conocer estos defectos para mejorar la calidad, minimizar el desperdicio y proporcionar un servicio fiable de los componentes de fundición de zinc. A continuación se detallan los defectos más frecuentes con sus causas, signos y soluciones.

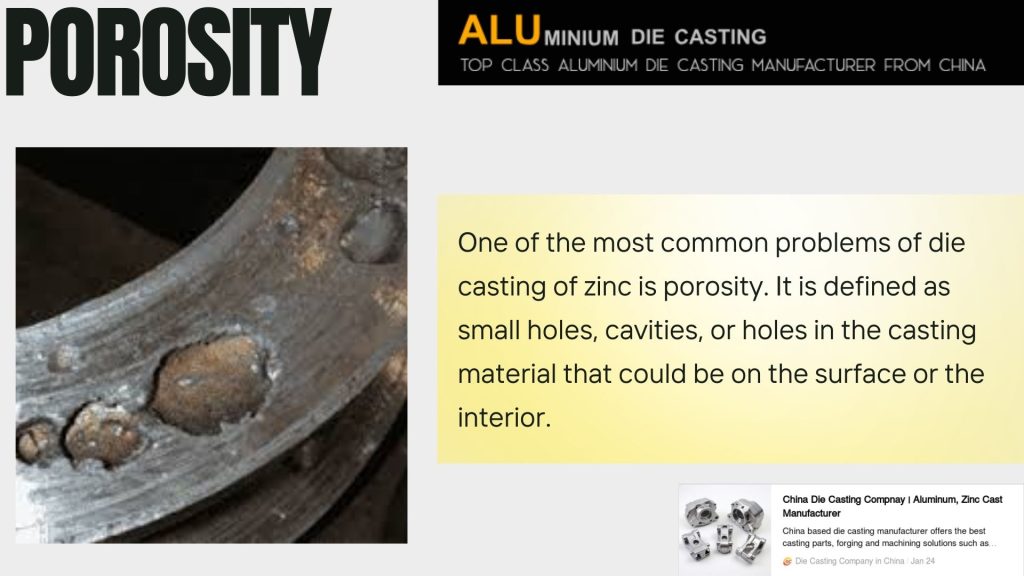

Porosidad

Uno de los problemas más comunes de la fundición a presión de zinc es la porosidad. Se define como pequeños orificios, cavidades o agujeros en el material de fundición que pueden estar en la superficie o en el interior. La porosidad disminuye la resistencia de un componente, reduce su fuerza para soportar peso y puede provocar fugas de fluidos en estructuras relacionadas con fluidos.

Causas:

- El aire atrapado en el molde al inyectar metal.

- Enfriamiento rápido o ventilación gaseosa inadecuada.

- Demasiada turbulencia del zinc fundido al inyectarlo.

- Envenenamiento o contaminación de la aleación.

Señales:

- Pequeños agujeros en la superficie.

- Partes estresantes y débiles.

- La densidad asimétrica se observa mediante rayos X o ultrasonidos.

Medidas preventivas:

- Ventilar las matrices para permitir la salida del aire atrapado.

- Velocidad de inyección regulada para reducir las turbulencias.

- Uso de aleaciones de gran pureza

- Solidificación: Precalentamiento de moldes para ralentizar la solidificación.

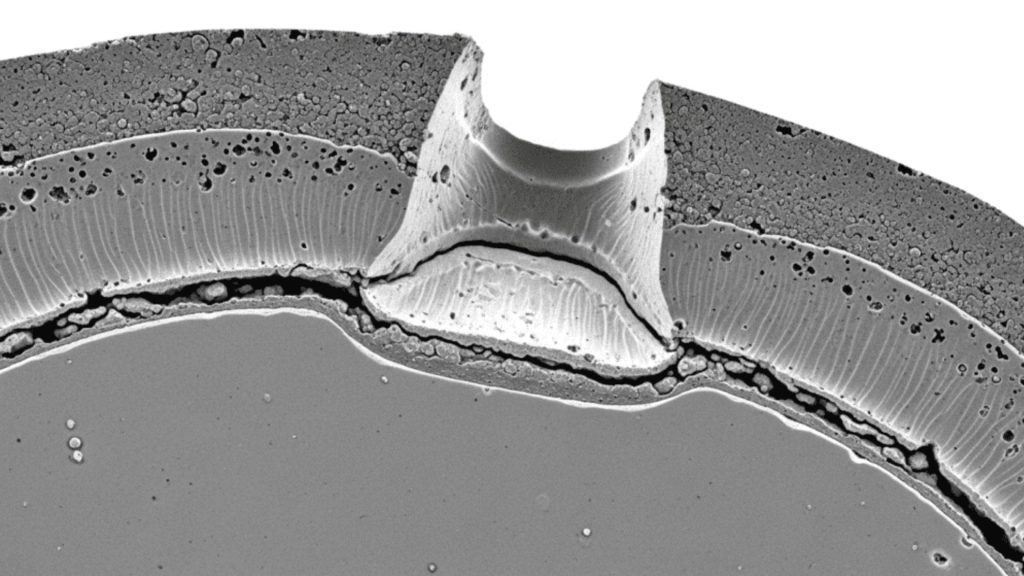

Cierres fríos

Los cierres fríos se forman cuando dos corrientes de zinc fundido se juntan y no consiguen fusionarse. Esto deja una costura visible, lo que menoscaba la estética y la integridad estructural.

Causas:

- Baja temperatura del metal, lo que provoca una solidificación prematura.

- Velocidad de inyección lenta

- Mal diseño de las matrices o canales de flujo o ventilación deficientes.

- Ganchos, paredes estrechas u otras geometrías complicadas que impiden el movimiento.

Señales:

- Formaciones de líneas o grietas en las líneas de flujo.

- Menor integridad mecánica.

- Regiones vulnerables al fracaso.

Medidas preventivas:

- Mantener el metal fundido a la temperatura óptima.

- Aumentar la velocidad de inyección para conseguir un buen caudal.

- Mejorar el diseño de las matrices para minimizar las zonas muertas y los bordes afilados.

- Asegúrese de que la pared de la pieza es uniforme.

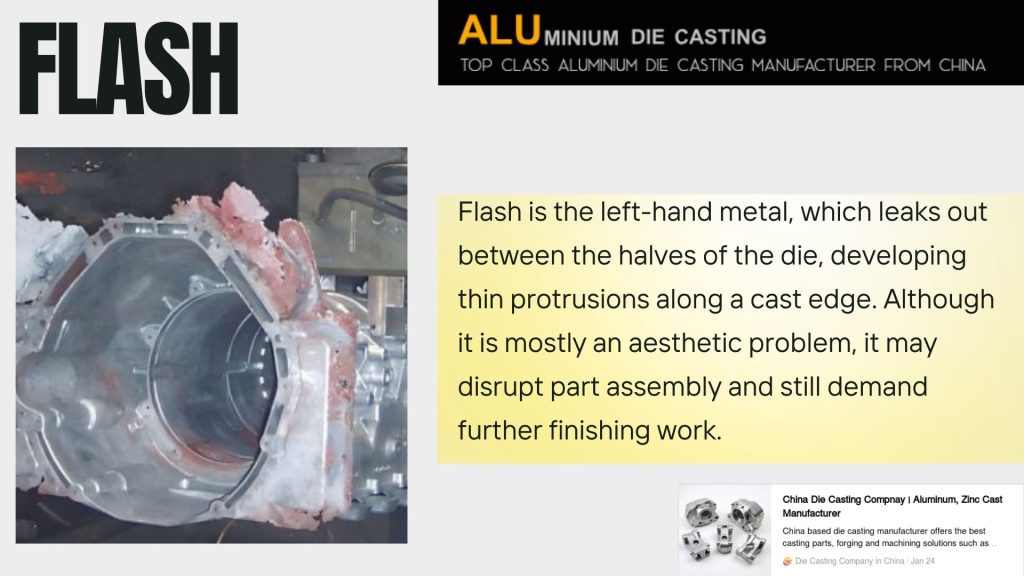

Flash

La rebaba es el metal sobrante, que se escapa entre las mitades de la matriz, desarrollando finas protuberancias a lo largo de un borde fundido. Aunque se trata sobre todo de un problema estético, puede interrumpir el montaje de la pieza y exigir más trabajo de acabado.

Causas:

- Troqueles desgastados o desalineados

- Presión de sobreinyección quirúrgica.

- Demasiado metal fundido

- Sujeción floja del troquel

Señales:

- Bordes finos o líneas de separación estriadas.

- Superficies irregulares o rugosas

- Componentes que deben recortarse o mecanizarse a mano.

Medidas preventivas:

- Revisión frecuente de las matrices.

- Optimizar la presión de inyección y el volumen de metal.

- Garantizar una sujeción correcta de la matriz.

Alabeo o distorsión

El alabeo es una deformación de las piezas que se produce tras el proceso de enfriamiento, creando desalineaciones o errores dimensionales. Este defecto es imperativo en componentes con espacios limitados en los ensamblajes.

Causas:

- Desigualdades en el enfriamiento de piezas gruesas y finas.

- Diseño ineficaz de los moldes o conductividad térmica.

- Extracción malformada del troquel.

- Tensiones internas incontrolables.

Señales:

- Piezas torcidas o dobladas

- Orificios o características fuera de línea.

- Componentes que no encajan correctamente.

Medidas preventivas:

- Asegúrese de que el grosor de la sección sea el máximo posible.

- Racionalizar los sistemas de refrigeración y el diseño de las matrices.

- Deben aplicarse medidas adecuadas de reducción del estrés para disminuir la expulsión.

- Piezas de fundición en relieve (cuando sea necesario).

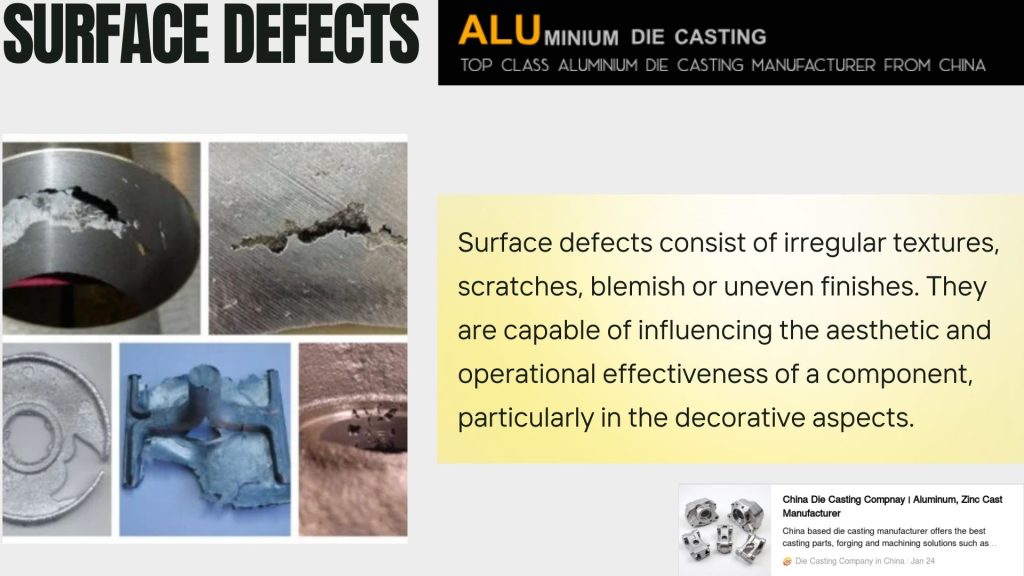

Defectos superficiales

Los defectos superficiales consisten en texturas irregulares, arañazos, manchas o acabados desiguales. Son capaces de influir en la eficacia estética y operativa de un componente, sobre todo en los aspectos decorativos.

Causas:

- Superficies de la matriz dañadas o desgastadas

- Zinc fundido contaminado

- Falta de suficiente desmoldeo o lubricación de los moldes.

- Mala manipulación en los procesos posteriores a la fundición.

Señales:

- Manchas superficiales ásperas o mates.

- Acabado inconsistente

- Dificultad para revestir o chapar.

Medidas preventivas:

- Los troqueles deben pulirse y mantenerse con regularidad.

- Asegúrese de utilizar aleaciones de zinc limpias y en buen estado.

- Utilizar agentes desmoldeantes adecuados.

- Manipulación de las piezas durante el tratamiento posterior.

Defectos adicionales

Los otros defectos que pueden encontrarse en fundición inyectada de zinc incluyen hundimientos, rellenos insuficientes o distorsiones posteriores al tratamiento.

- Fregaderos: Los hundimientos son depresiones que se forman en las piezas gruesas como resultado de un enfriamiento y una contracción desiguales.

- Relleno incompleto: Esta es una condición que se produce cuando el metal fundido no llena todas las partes del molde, lo que se debe a un diseño inadecuado de las compuertas o a una baja presión de inyección.

- Posprocesamiento Warping: Las piezas pueden deformarse en el proceso de mecanizado, tratamiento térmico o acabado.

Medidas preventivas:

- Aplanar piezas de diseño de grosor uniforme.

- Maximizar las compuertas y la ventilación para conseguir un llenado completo.

- Regular la velocidad de enfriamiento y los métodos posteriores de postprocesado.

Tabla 1: Defectos de la fundición inyectada de zinc: causas, signos y medidas preventivas

| Defecto | Causa / Parámetro | Signo / Medida | Medidas preventivas |

| Porosidad | Aire atrapado, turbulencias, impurezas de aleación | Poros: 0,1-2 mm; detectados por rayos X/ultrasonidos | Ventilación de la matriz: Ø0,2-0,5 mm, velocidad de inyección: 0,5-1 m/s, aleación ≥99,9% pureza |

| Cierres fríos | Baja temperatura (390-400°C), inyección lenta (≤0,5 m/s) | Costura visible, débil: <80% resistencia a la tracción | Zn fundido 420-440°C, inyección 0,8-1,2 m/s, paredes uniformes 1,0-3,0 mm |

| Flash | Matriz desgastada/desalineada, presión >80 MPa | Bordes estriados 0,1-0,5 mm | Alineación de la matriz ±0,05 mm, presión 60-75 MPa |

| Deformación / Distorsión | Enfriamiento desigual, paredes finas/gruesas | Desalineación ±0,2 mm, doblado ≤1 mm | Espesor de pared 1,0-3,0 mm, refrigeración ΔT ≤10°C, alivio de tensiones. |

| Defectos superficiales | Aleación sucia, desgaste de la matriz | Rugosidad Ra >1,6 µm | Pulido de matrices Ra <0,8 µm, aleación limpia, desmoldeo |

| Fregaderos / Sumideros | Sección gruesa, baja presión | Depresiones 0,2-1 mm | Pared uniforme 1-3 mm, presión de inyección 60-75 MPa |

| Posprocesamiento Warping | Calor de mecanizado ΔT >20°C | Doblado ≤1 mm | Temperatura de mecanizado controlada, enfriamiento gradual |

Solución de problemas de fundición inyectada de zinc

Un planteamiento problemático de la fundición a presión de zinc exige la síntesis de una cuidadosa observación, pruebas y modificación del proceso como elemento esencial de una eficaz resolución de problemas. Además, la detección precoz de defectos minimiza las mermas y proporciona piezas fiables y de calidad. Las técnicas que se enumeran a continuación ofrecen una guía paso a paso sobre cómo detectar y solucionar los problemas habituales de fundición.

Inspeccionar el moho

La calidad de la fundición a presión se basa en el molde. Las causas comunes de los defectos, que incluyen rebabas, alabeos e imprecisiones dimensionales, se deben a moldes desgastados, agrietados o desalineados. Inspeccione los moldes con regularidad para:

- La superficie del troquel presenta signos de desgaste o picaduras.

- Líneas de separación Grietas o daños.

- Desalineación de las mitades del troquel

Es necesario limpiar y lubricar. Los restos no utilizados / la insuficiencia de lubricante pueden provocar superficies ásperas en los moldes, adherencias o arañazos. El uso de un plan de mantenimiento rutinario ayudará a garantizar que los moldes se mantengan en buen estado, así como a prevenir su aparición al cabo de poco tiempo.

Controlar la temperatura del metal

Es importante mantener baja la temperatura del zinc fundido. Las aleaciones de zinc son termosensibles:

- Baja temperatura: Provocará un llenado incompleto, cierres fríos y una fusión incompleta.

- Alta temperatura: Aumenta la oxidación, la porosidad y los posibles defectos superficiales.

Debe prestarse especial atención a la temperatura mediante el control de termopares calibrados o pirómetros, y normalmente se mantiene a una temperatura entre 390 y 450 o C. El flujo estable, la minimización de los defectos y la prolongación de la vida útil de las matrices se garantizan mediante un control constante.

Presión y velocidad de inyección de control.

El flujo, el llenado y la solidificación del zinc fundido se ven directamente afectados por sus parámetros de inyección. Unas condiciones deficientes pueden provocar turbulencias, captura de aire o falta de enfriamiento uniforme. Las mejores prácticas incluyen:

- Modificar la velocidad de inyección para garantizar el paso suave del metal en cada parte del molde.

- La capacidad de controlar la presión para rellenar formas complejas sin destellos.

- Aplicación de la inyección en rampa/etapa en geometrías complejas.

La comprobación frecuente de los ajustes de la máquina y el registro de los mejores parámetros que deben utilizarse en varios diseños de piezas es una forma de garantizar la coherencia y la eliminación de los cambios por ensayo y error.

Mejorar la ventilación

Una de las principales causas de la porosidad y los cierres fríos es el aire y los gases atrapados. Una buena ventilación garantiza la fluidez del metal y el llenado completo de los moldes. Las técnicas incluyen:

- Comprobación de las rejillas de ventilación para asegurarse de que no están obstruidas por recorrido.

- Instalar respiraderos adicionales en las regiones susceptibles de quedar atrapadas, como las características densas o complicadas.

- Con una profundidad y anchura de ventilación optimizadas para facilitar la salida de gases y evitar una llamarada.

- El aumento de la ventilación mejora la densidad de las piezas y minimiza los costosos trabajos de repaso.

Optimizar la refrigeración

La falta de un enfriamiento homogéneo provoca alabeos, distorsiones y tensiones internas. Un enfriamiento eficaz requiere:

- Igualdad de oportunidades de refrigeración en toda la matriz.

- Eliminación del cambio brusco de grosor en el diseño de la pieza.

- Se consigue mediante la expulsión controlada tras el enfriamiento para evitar la deformación.

Puede utilizarse para optimizar el diseño de troqueles mediante simulación antes de la fabricación, prediciendo el comportamiento de refrigeración y ahorrando tiempo de producción y desechos.

Probar y analizar

Los defectos se detectan a tiempo y se toman medidas preventivas para evitar fallos masivos. Los métodos incluyen:

- Comprobación visual: Para detectar defectos en la superficie, por ejemplo, destellos o rugosidades.

- Rayos X o ultrasonidos: Esto se hace para detectar defectos internos como porosidad o vacíos.

- Medida dimensional: Tolerancia de las piezas.

Los patrones de defectos también pueden analizarse para conocer las causas de origen, lo que puede utilizarse para aplicar medidas correctivas específicas en la regulación de la temperatura, la gestión de moldes o las condiciones de inyección.

Documentación y comentarios sobre el proceso de instalación.

El registro de observaciones, entornos y patrones de defectos es esencial para la mejora continua. La documentación de los parámetros de inyección, las condiciones del molde y los defectos es útil para mantener un registro:

- Identificar problemas recurrentes

- Normalizar las series de producción óptimas.

- Formar a los operarios sobre los métodos de prevención.

La comunicación oportuna entre los operarios, los ingenieros y los inspectores de calidad garantizará que los problemas se detecten a tiempo y se solucionen con el menor tiempo de inactividad y el menor número de piezas desechadas.

Defectos en el mecanizado y montaje de la fundición inyectada de zinc

Los componentes de zinc pueden seguir presentando defectos en el mecanizado y el montaje tras la fundición a presión. Estos problemas pueden afectar al ajuste, la funcionalidad y la calidad.

Defectos de mecanizado

Durante el proceso de corte o taladrado pueden aparecer bordes afilados y rebabas que interfieran en el montaje o destruyan las superficies. Las imprecisiones dimensionales se producen cuando los componentes no se ajustan a las tolerancias, lo que normalmente es consecuencia de alabeos o errores de la máquina. Los arañazos o abolladuras son ejemplos de superficies que pueden disminuir la calidad de las piezas y afectar a los revestimientos.

Defectos de montaje

La desalineación es típica del desajuste de las piezas, lo que da lugar a holguras o tensiones. Los daños en la rosca dificultan la instalación de los elementos de fijación y debilitan las uniones. Las grietas por tensión pueden producirse cuando los componentes se sujetan entre sí de forma incorrecta, sobre todo en piezas de fundición quebradizas.

Prevención

Comprobar las piezas fundidas antes del mecanizado para identificar alabeos o defectos. Trabajar con objetos afilados y mantener las máquinas en orden. En el ensamblaje deben utilizarse la alineación y el par de apriete adecuados. La reducción de defectos también se consigue mediante la formación de los operarios sobre cómo manipular y aplicar las mejores prácticas.

Consejos para garantizar la calidad

La calidad constante necesita procesos organizados de garantía de calidad. He aquí algunos consejos prácticos:

Normalizar los procedimientos

Registre todas las etapas, empezando por la fusión del metal y la expulsión de las piezas. Los procesos de stock minimizan la variación y el error humanos.

Tabla 2: Parámetros de resolución de problemas y control de calidad

| Enfoque de control de calidad | Parámetro / Valor | Herramienta / Técnica | Beneficio |

| Temperatura de la matriz | 150-200°C | Termopar | Flujo uniforme, evita los cierres en frío |

| Temp. Zn fundido | 420-440°C | Pirómetro | Minimizar la porosidad y los defectos superficiales |

| Presión de inyección | 60-75 MPa | Máquina de fundición a presión | Evitar el flash, asegurar el llenado completo |

| Velocidad de inyección | 0,8-1,2 m/s | Control de máquinas | Evite los cierres en frío y las turbulencias |

| Tamaño de la ventilación | Ø0,2-0,5 mm | Comprobación del flujo de moho | Reducir la porosidad, escape de gas adecuado |

| Espesor de pared | 1-3 mm | CAD / MMC | Minimizar hundimientos, alabeos |

| Rugosidad superficial | Ra <0,8 µm | Perfilómetro | Acabado liso, fácil recubrimiento/revestimiento |

| Refrigeración ΔT | ≤10°C | Sensores de temperatura | Reduce el alabeo y la tensión interna |

| Inspección | 100% control visual, de rayos X por muestreo | Rayos X, ultrasonidos, calibre | Detección precoz de defectos, reducción de la chatarra |

Utilice materias primas de alta calidad

La falta de aleaciones de zinc puede provocar porosidad, inclusiones y un mal acabado superficial. Solo deben utilizarse proveedores y materiales certificados.

Mantener muere

El mantenimiento prolonga las matrices y minimiza los defectos. Inspeccione el desgaste, las grietas y la alineación. Es necesario pulir y lubricar.

Supervisar los parámetros del proceso

Controle la temperatura del metal, la velocidad de inyección y el índice de temperatura. Pequeñas variaciones pueden provocar defectos importantes. Siempre que sea posible, puede recurrirse a la supervisión automatizada.

Instalar puntos de control en las inspecciones.

Compruebe los componentes en varios niveles antes de su finalización, después de su expulsión y antes de su envío. Las áreas de detección precoz minimizan los desechos y los reprocesamientos.

Formar al personal

Los operarios profesionales son capaces de detectar rápidamente posibles problemas. Imparten formación continua sobre métodos de fundición a presión, seguridad y garantía de calidad.

Adoptar la cultura de la mejora continua

Obtenga información de las inspecciones para mejorar los procesos. Determine las tendencias de los defectos y cambie moldes, materiales o parámetros de proceso.

Formas de prevenir los defectos de fundición a presión

Los fallos en la fundición a presión pueden tener un gran impacto en la calidad de las piezas, la eficacia del proceso de producción y el coste. Los fabricantes pueden minimizar los defectos mediante las mejores prácticas de diseño, configuración y producción a través de medidas como la porosidad, los cierres en frío, las rebabas, el alabeo,g y las imperfecciones superficiales. Estos problemas se minimizan mediante los siguientes consejos prácticos.

Control de defectos con éxito

Un sistema sistemático de control de defectos es importante para garantizar una calidad constante. El control cuantitativo de los defectos permite a los fabricantes detectar tendencias y áreas problemáticas en una fase temprana. El control estadístico de procesos (CEP), la inspección óptica automatizada, los rayos X y las pruebas ultrasónicas son técnicas que pueden utilizarse para identificar defectos superficiales e internos. Para priorizar las acciones correctivas se utiliza un sistema de clasificación de defectos en el que cada problema se mide en términos de gravedad y frecuencia. Una inspección constante evitará que un pequeño problema de calidad se nos vaya de las manos, se minimizarán los costes de desguace, se reducirá al mínimo la recuperación posterior al tratamiento y se reducirán los residuos.

Espesor de pared correcto

El grosor adecuado de las paredes es muy importante para garantizar un enfriamiento uniforme, la estabilidad estructural y evitar defectos. Para ser más exactos, las piezas de fundición a presión de zinc tienen un grosor aproximado de 1,0 mm, mientras que los componentes de aluminio suelen tener un grosor de 1,5 a 2,5 mm. La uniformidad minimizará las posibilidades de contracción, alabeo, hundimientos y porosidad. Las variaciones bruscas en el grosor de las paredes o en las esquinas pueden provocar concentraciones de tensiones y ralentizar el flujo suave del metal, lo que da lugar a cierres en frío o rellenos parciales. La transición debe realizarse con filetes o radios por parte de los diseñadores y debe tener un cambio gradual de grosor para aumentar la fiabilidad de la fundición.

Tiempo de llenado predecible

El llenado controlado se utiliza para asegurarse de que el molde se llena eficazmente sin turbulencias ni presolidificación. Con el cálculo de PQ 2 o el software de simulación de flujo del molde, los ingenieros podrán optimizar la velocidad de inyección, la presión y el tiempo de llenado. El flujo verificable minimiza y elimina defectos como los cierres fríos, la filtración parcial o la porosidad local. Al inyectar por etapas, es decir, aumentando la velocidad progresivamente con el ciclo de llenado, se pueden evitar las turbulencias, así como la solidificación homogénea, cuando se utilizan geometrías complejas o moldes con varias cavidades.

Patrones óptimos de flujo de metales

Para garantizar un flujo de metal suave y controlado, debe diseñarse un sistema de canalización correcto. El flujo correcto ayuda a reducir las turbulencias, el atrapamiento de aire y el llenado de todas las cavidades del molde. Las compuertas deben alimentarse primero en las partes más gruesas y después en las más finas, y deben evitarse las esquinas afiladas o los callejones sin salida. Los sistemas de ventilación y los pozos de rebose ayudan a evacuar los gases sin crear manchas en la superficie. Un patrón de flujo correctamente diseñado mejora la densidad de la colada, minimiza los defectos internos y, además, tiene precisión dimensional.

Ajuste adecuado de la temperatura de la matriz

Las temperaturas correctas de la matriz son importantes para garantizar un enfriamiento uniforme, un flujo suave de los metales y las dimensiones. El calentamiento previo de la matriz antes de la inyección ayuda a evitar el choque térmico y la solidificación prematura, mientras que la distribución uniforme de las líneas de refrigeración ayuda a evitar el alabeo y la distorsión. Los termopares o sensores automatizados utilizados para controlar la temperatura de la matriz pueden utilizarse para realizar ajustes en tiempo real en el proceso de producción. Un control adecuado de la temperatura minimiza los cortes en frío, los defectos superficiales y las tensiones internas y maximiza el tiempo de ciclo, así como la calidad uniforme de las piezas.

Introducción a GC Precision Mold

GC Precision Mould Co., Ltd. es un fabricante de precisión gigante que se dedica a la fundición a presión personalizada y a piezas metálicas de alta calidad. La empresa tiene su sede en Dongguan, China, y cuenta con una trayectoria de más de 20 años de servicio a las industrias mundiales en términos de fundición a presión de aluminio, zinc y magnesio, moldeo por inyección de plástico y mecanizado CNC de precisión. Al contar con instalaciones de producción tan sofisticadas como el diseño de moldes y la creación de prototipos hasta el acabado de superficies y el montaje, GC Precision Mould ofrece un servicio completo con un alto control de calidad, respaldado por la certificación ISO e IATF, y el deseo de que los clientes queden satisfechos y ofrecerles la mejor entrega. (aludiecasting.com)

Conclusión

La fundición a presión de zinc es un procedimiento de producción económico. Sin embargo, los errores son típicos cuando los procesos no están estrictamente regulados.

El paso inicial es el conocimiento de los defectos típicos, como la porosidad, los cierres en frío, las rebabas, el alabeo y la superficie. A continuación, se resuelven los problemas con la ayuda de métodos de resolución de problemas, como la optimización de la ventilación, el control de la temperatura y la inspección del molde.

Por último, las enérgicas medidas de control de calidad, como las prácticas rutinarias, el cuidado de las matrices, la inspección de las piezas, la supervisión de los procesos y la formación y el desarrollo del personal, garantizan piezas de alta calidad.

Gracias a una combinación de localización de defectos y un sólido control de calidad, los fabricantes pueden minimizar los residuos, ahorrar costes y proporcionar componentes de fundición a presión de zinc fiables y duraderos.

Una inversión en calidad hoy garantizará productos de alta calidad mañana.

Preguntas frecuentes

¿Con qué materiales trabaja GC Precise Mould?

GC Precision Mould se dedica a la fundición a presión de aluminio, zinc y magnesio. También contamos con moldeo por inyección de plástico de precisión y mecanizado CNC,g lo que nos permite fabricar componentes de alta calidad para una gran variedad de industrias.

¿A qué sectores sirve?

Nuestros clientes pertenecen a diversas industrias, como la automoción, la aeroespacial, la electrónica, los dispositivos médicos y la maquinaria. Los moldes de precisión y las piezas complicadas en las que nos especializamos pueden satisfacer las necesidades de creación de prototipos y producción en serie.

¿Podrá GC Precision Mould ocuparse de diseños personalizados?

Sí, ofrecemos soluciones completas a medida, que incluyen diseño de moldes, prototipos y producción real. Nuestro equipo trabaja en estrecha coordinación con los clientes para garantizar que las piezas tengan las especificaciones correctas y la calidad adecuada.

¿Cuáles son algunas de las normas de calidad que aplica GC Precision Mould?

Mantenemos nuestra calidad en el proceso de producción y respondemos a las normas ISO e IATF. Garantizamos la ausencia de defectos en los componentes mediante sofisticados procedimientos de inspección, como rayos X y análisis dimensionales.

¿Cuáles son los otros servicios además de la fundición a presión?

También ofrecemos servicios de fundición a presión, diseño de moldes, mecanizado CNC, acabado de superficies, montaje y postprocesado. Este enfoque polifacético garantizará un producto final de alta calidad listo para usar.

0 Comentarios