En el control de calidad de la fundición a presión, cada paso se comprueba cuidadosamente. En primer lugar, se comprueba que el material sea el adecuado, como A380 o AZ91D. Mientras se fabrican las piezas, se observa lo caliente que está el metal fundido (entre 750 y 950 °F para el aluminio) y la fuerza con la que el fabricante lo introduce en el molde (entre 2.000 y 10.000 psi). Utilizará rayos X o ultrasonidos para ver el interior sin romper las piezas. A continuación, medirá las piezas con herramientas. Se mide en torno a 0,005 pulgadas. Por último, se examina el exterior en busca de problemas como líneas donde el metal no se ha unido bien (juntas frías) y grietas.

Este artículo explica los defectos habituales en la fundición a presión y sus causas con explicaciones sencillas. Comprenda cómo se producen estos problemas y sus efectos en la calidad de la fundición a presión.

Tipos de defectos en la fundición a presión

1. Porosidad

Normalmente, un defecto de porosidad se produce por la formación de pequeños agujeros o huecos en el interior del metal durante la fundición. Normalmente, los defectos de porosidad son de dos tipos:

- Porosidad del gas

- Contracción Porosidad

Porosidad del gas

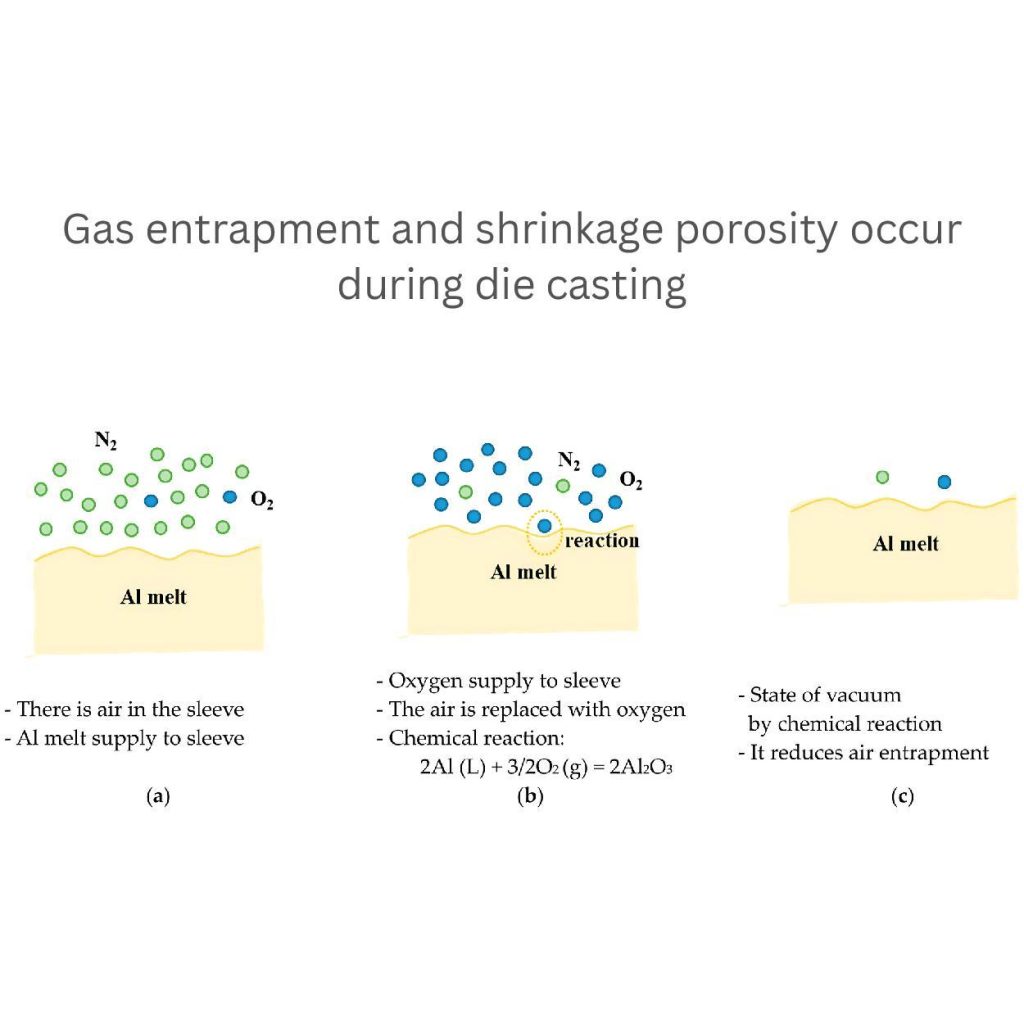

La porosidad gaseosa se produce cuando algún tipo de gas o aire queda atrapado en el metal fundido durante la solidificación. Por ejemplo, nitrógeno (N₂) u oxígeno (O₂).

Estos gases quedan atrapados durante el proceso de fundición. Como muestra la imagen, (a) demuestra cómo el aire se introduce en el manguito y se mezcla con el aluminio fundido (fusión de Al).

(b) Diecaster añade oxígeno para sustituir el aire del manguito, lo que provoca una reacción: 2Al(L) + 3/2O₂(g) → 2Al₂O₃. (c) Esta reacción forma un vacío para reducir el atrapamiento de aire. También mejora la calidad del material.

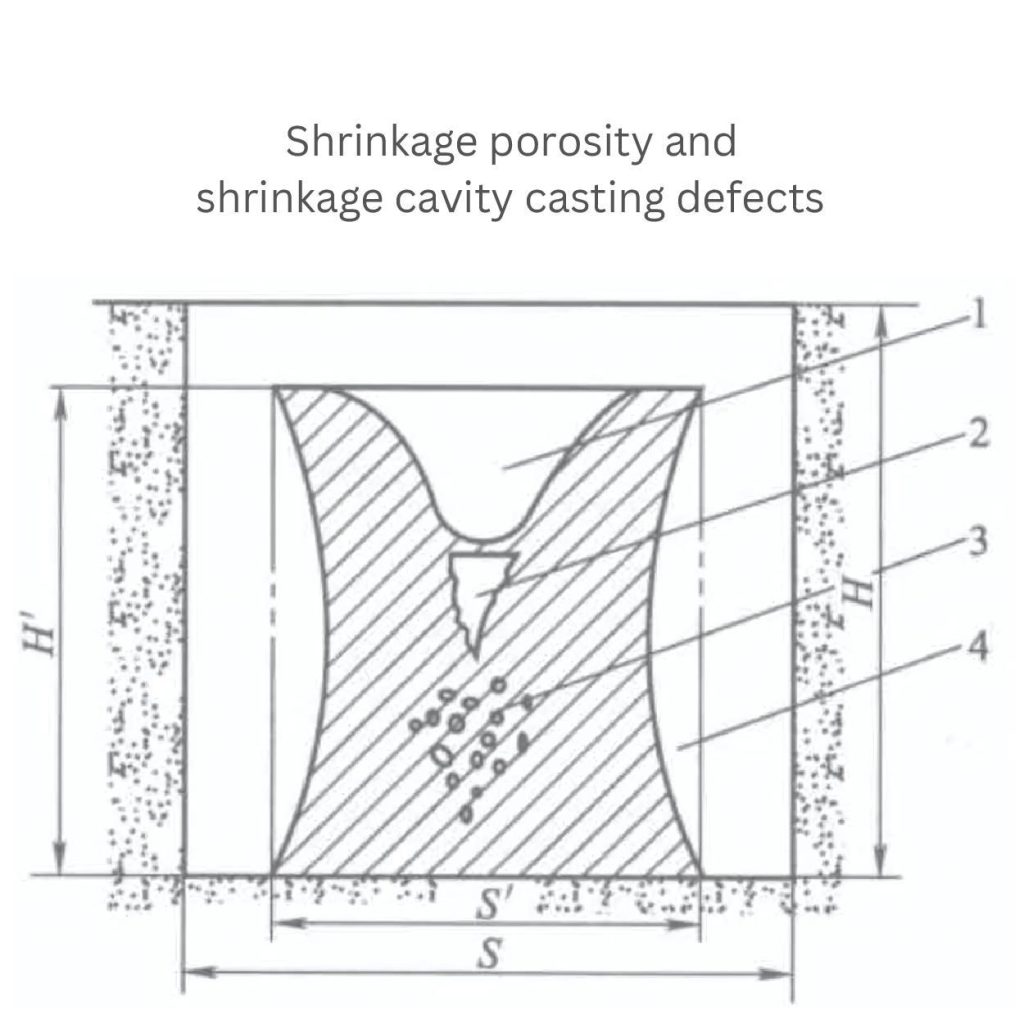

Contracción Porosidad

Cuando la pieza se solidifica, existe la posibilidad de porosidad por contracción. Esto ocurre a menudo debido al llenado incompleto del molde, que forma huecos.

Además, las velocidades de enfriamiento desiguales y los patrones de solidificación son factores importantes que provocan la contracción.

Además, el enfriamiento lento a veces provoca mayores fisuras por contracción. Porque el metal se enfría de forma desigual y provoca distorsiones o grietas.

Normas de porosidad:

- Las empresas pueden aceptar piezas con orificios pequeños cuyo grosor sea inferior a 2%.

- Si la porosidad es inferior a 0,5 mm de diámetro, entonces es buena para piezas estructurales.

- Intente mantener velocidades de enfriamiento de 5-10°C por segundo. Esto ayudará a evitar la porosidad durante la solidificación.

2. Contracción: Qué ocurre cuando el metal se enfría

Contracción se produce porque los metales se expanden libremente cuando están en estado fundido y se contraen cuando se enfrían. Un flujo de enfriamiento más rápido provoca una contracción aún mayor. Debido a la solidificación temprana antes de que se produzca una contracción significativa. Este problema también depende del tipo de metal que se utilice.

Por ejemplo, en el caso del metal de aluminio, la contracción puede rondar los 1,6%-2,5%, mientras que en el del acero puede ser de 0,5%-1,5%. Sin embargo, diferentes aleaciones o factores ambientales pueden influir en los índices de contracción.

Contracción dimensional

La contracción dimensional reduce todo el metal a un tamaño menor. La causa es la contracción del material durante el enfriamiento. Por ejemplo, si se fabrica una varilla metálica con una dimensión de 100 mm de largo, puede que se contraiga a 98 mm. Esto significa que hay una reducción de 2%. Este tipo de contracción también puede afectar a la precisión de fabricación.

Contracción volumétrica

Cuando el metal líquido se desprende internamente mientras se solidifica. Se producen espacios o vacíos innecesarios. Estos problemas se conocen como contracción volumétrica. Los huecos parecen bolsas de aire en una esponja. Afectan a la resistencia de la pieza y debilitan su estructura sin cambiar significativamente su forma externa.

Normas de contracción:

- Mida el peso de la granalla suficiente para llenar el molde correctamente en caso de eliminar las posibilidades de encogimiento.

- Compruebe si las piezas tienen el tamaño y la forma exactos, con huecos mínimos.

- Aplique una velocidad de enfriamiento aceptable (5-15 °C por segundo). Evitará distorsiones.

- La mayoría de las aplicaciones consideran que una contracción inferior a 0,3% en volumen cumple sus límites estándar.

3. Rugosidad de la superficie

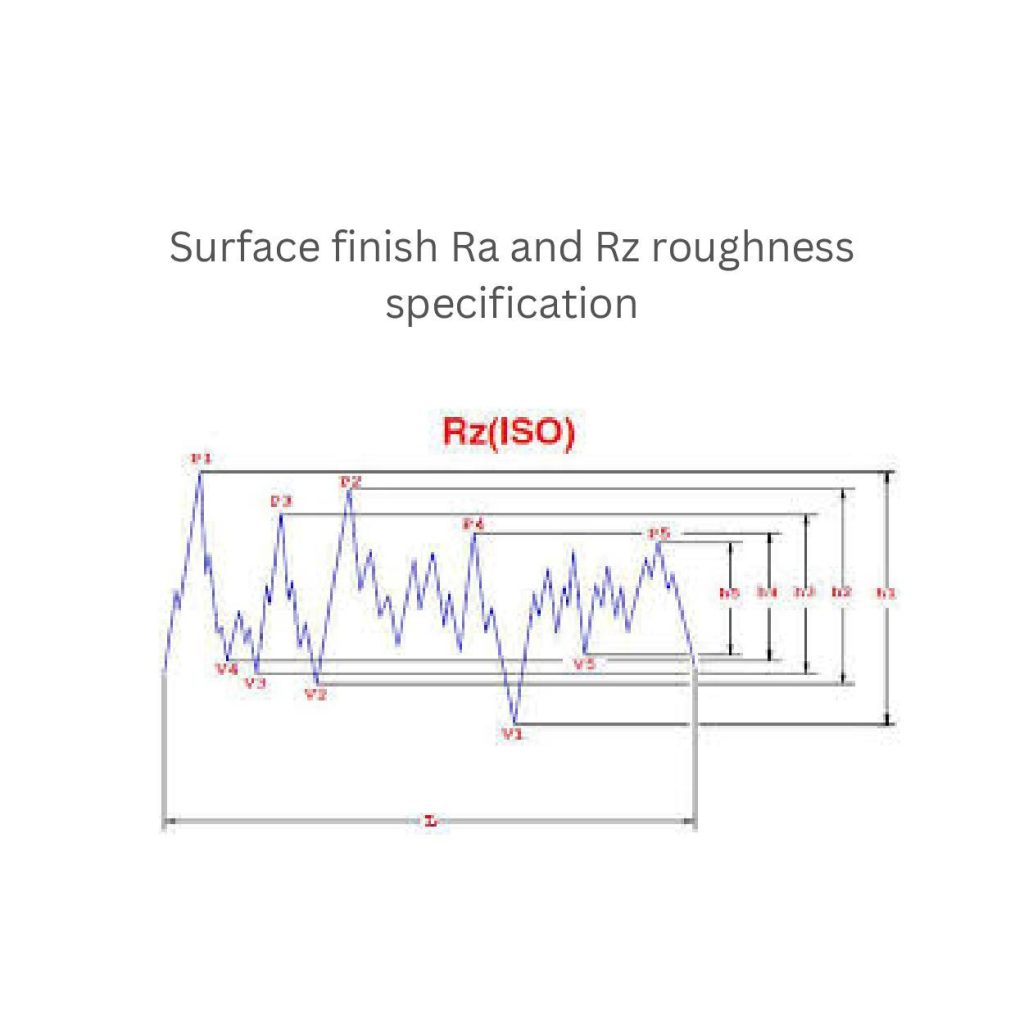

La rugosidad superficial es el estado de la superficie de una pieza, ya sea rugosa o lisa. Los fabricantes determinan los niveles de las superficies mediante parámetros como Ra (rugosidad media) y Rz (profundidad de la rugosidad). Por ejemplo, la mayoría de las piezas se aceptan con valores Ra entre 1,6 y 6,3 µm, dependiendo de su uso.

La mala superficie de las piezas se debe a varias razones, como el desgaste de los moldes, la ventilación y el atrapamiento de aire. A veces, los fabricantes no sustituyen los moldes viejos ni colocan respiraderos adecuados para que escape el aire. Por eso no consiguen producir las superficies exigidas.

Normas de rugosidad superficial:

- Igualar los valores Ra dentro del rango especificado para aplicaciones funcionales

- Inspeccionar periódicamente las máquinas-herramienta, como el molde, la ventilación, los canales de refrigeración, etc., para garantizar una calidad constante de la superficie.

4. Inexactitudes dimensionales

Cuando los fabricantes no consiguen hacer coincidir el tamaño y la forma de la pieza con el perfil, se habla de imprecisiones dimensionales. No mantener las dimensiones durante la fundición puede causar problemas comunes, como alabeo, distorsión y variaciones de grosor.

Por ejemplo, si el enfriamiento es desigual, el metal puede doblarse o torcerse (alabeo). La deformación suele producirse cuando la presión supera la consistencia (1000-2000 bar) durante la fundición. Del mismo modo, si el metal fundido no llena el molde de manera uniforme, se crean variaciones de grosor.

Normas de precisión dimensional:

- Aplique los índices de enfriamiento adecuados en función de la pieza concreta que necesite.

- Cumplen los requisitos de tamaño de las piezas con tolerancias de ±0,1 mm

- Añadir un grosor uniforme dentro de 1,5-3 mm, dependiendo de la aplicación.

Medidas de control de calidad de la fundición a presión

El control de calidad en la fabricación comprende las fases de inspección. Eso le ayuda a garantizar que las piezas cumplen las normas exigidas. Estas etapas incluyen la inspección de materiales, la supervisión de procesos y la formación de operarios.

Inspección y pruebas

La calidad de las piezas puede comprobarse dividiendo el proceso en dos secciones: en proceso y final. Los fabricantes pueden empezar a inspeccionar las piezas durante la producción. Pueden encontrar defectos en una fase temprana. Por otro lado, las inspecciones finales garantizan que la pieza moldeada es precisa y cumple todas las especificaciones.

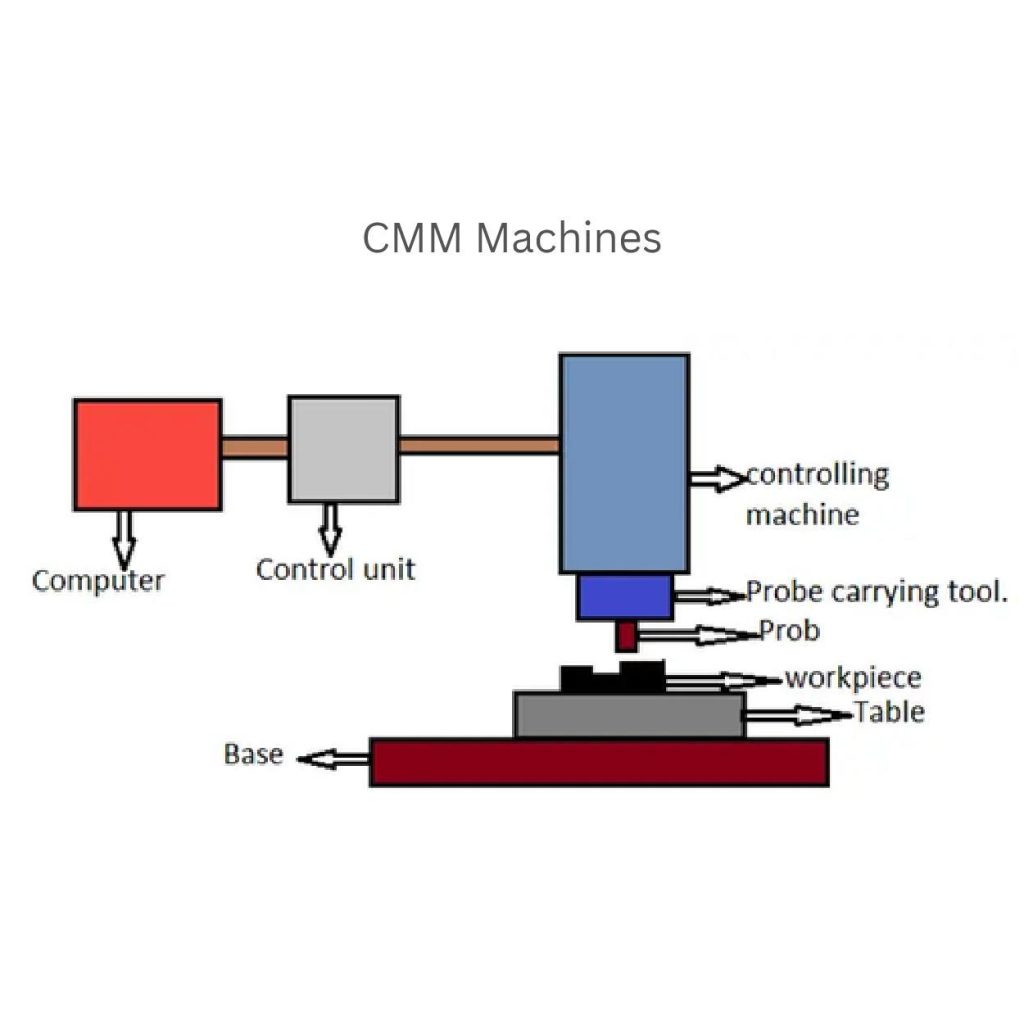

Además, los fabricantes pueden utilizar sistemas de inspección automatizados, como sistemas de visión y máquinas de medición por coordenadas (MMC). Estas herramientas reducen los costes de mano de obra y el tiempo de procesamiento, además de mejorar la precisión y la velocidad.

La MMC funciona siguiendo una serie de procedimientos coordinados. Los ingenieros envían órdenes mediante ordenadores a la unidad de control. Ésta hace funcionar la máquina siguiendo las directrices.

Las máquinas desplazan la herramienta portadora de la sonda. Esta herramienta se utiliza para recoger mediciones precisas de la pieza. A continuación, los fabricantes comprueban los datos para asegurarse de si la pieza cumple o no las especificaciones.

Control de materiales

Es importante inspeccionar los atributos químicos y mecánicos de los materiales entrantes antes de utilizarlos en la fundición a presión. Confirme la idoneidad de estos metales y sus composiciones. Por ejemplo, las aleaciones de aluminio pueden estar compuestas de aluminio 95% y silicio 5%. Ofrecen una resistencia a la tracción de 250-300 MPa y un alargamiento de 5-7%.

La certificación y trazabilidad del material también son importantes. Esta documentación garantiza que cada lote de material pueda rastrearse hasta su origen. Además, puede verificar su conformidad con las normas.

Control de procesos

Supervisar constantemente cada parámetro clave del proceso para producir piezas con uniformidad. Tales como:

- Puntos de fusión en torno a 680-720°C (1256-1328°F)

- Presión de inyección máxima de 100-150 MPa (1450-2175 psi)

- Temperatura de refrigeración de hasta 10-20°C/s (18-36°F/s)

- La duración del ciclo es de unos 30-60 segundos.

Además, los gráficos de control de procesos y el registro de datos ayudan a seguir todos los pasos importantes. Estos controles le permiten realizar cambios drásticos si es necesario para mantener la calidad del producto.

Formación de operadores

Es necesario formar a sus operarios para mantener el control de calidad. Hay muchos programas de formación disponibles en plataformas en línea. Se centran en el control de procesos, la resolución de problemas y la concienciación sobre la calidad. Si aprende estas habilidades, podrá detectar eficazmente los errores a tiempo y garantizar que el proceso se desarrolle sin problemas.

SPC (Control Estadístico de Procesos)

Los fabricantes integran el SPC en el control de sus procesos. Para ello utilizan gráficos de control y análisis de la capacidad de los procesos. Les ayudan a supervisar y mejorar los procesos.

Por ejemplo, en la fundición a presión, el SPC puede controlar la presión de inyección, las velocidades de enfriamiento y las temperaturas de fusión. Esto le ayuda a evitar variaciones en el producto final.

Métodos de inspección y ensayo en el control de calidad de la fundición a presión

Inspección visual

Durante la inspección visual, los fabricantes pueden examinar las superficies de las piezas con lupas, microscopios y boroscopios. Pueden detectar pequeños detalles. Por ejemplo, arañazos (0,1-1,0 mm de profundidad), grietas (0,05-0,5 mm de ancho) y otras imperfecciones (porosidad, picaduras) o superficies irregulares.

Medición dimensional

Puede comprobar el tamaño de la pieza (por ejemplo, longitud hasta ±0,1 mm, anchura hasta ±0,05 mm, altura hasta ±0,2 mm) y su forma. Para este proceso son útiles las técnicas de medición dimensional.

Estas técnicas implican varias herramientas, como calibres, micrómetros y máquinas de medición por coordenadas (MMC). Además, puede utilizar tecnologías avanzadas, como el escaneado láser, para medir con mayor precisión (por ejemplo, ±0,01 mm).

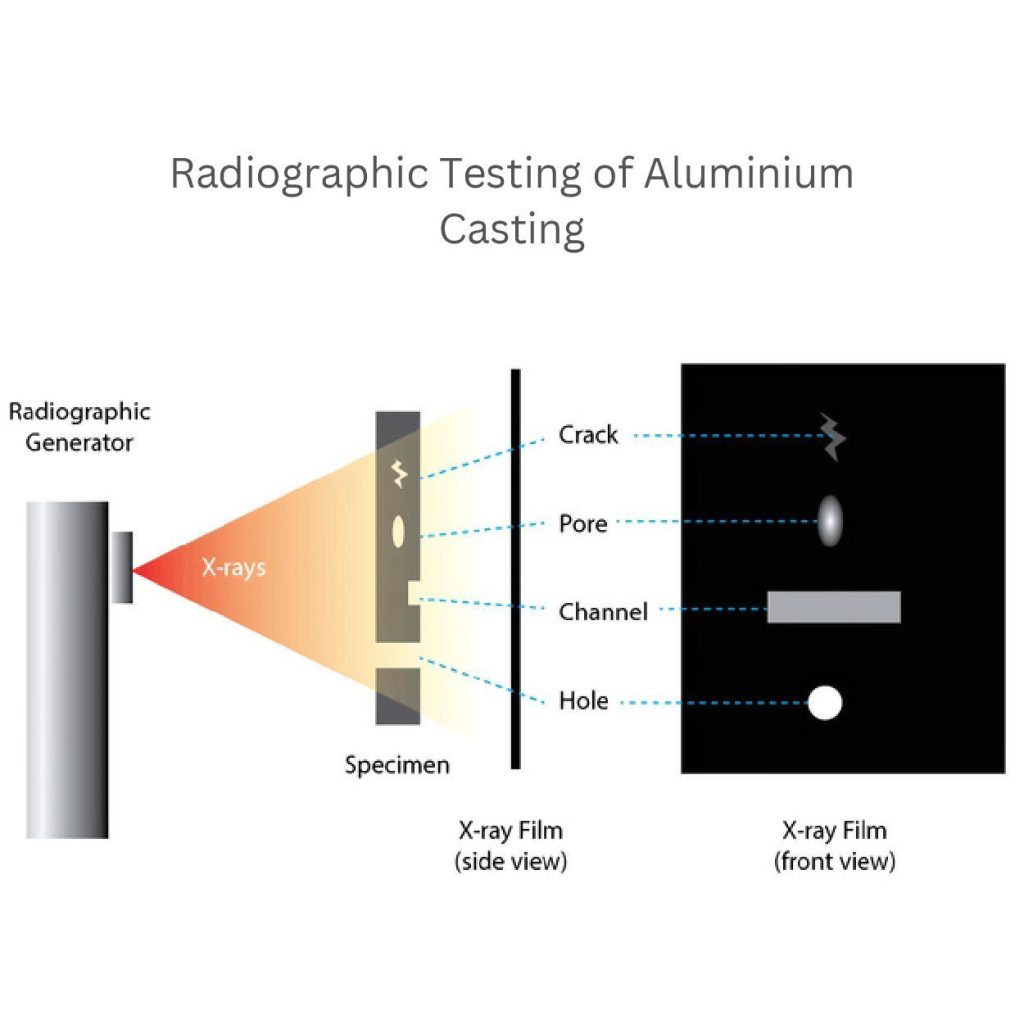

END (Ensayos no destructivos)

Los métodos END son rentables y preservan la integridad de las piezas. Sirven para inspeccionar la calidad interna de las piezas sin dañarlas. Estas técnicas pueden ser:

- Radiografía

- Pruebas ultrasónicas

- Pruebas de corrientes de Foucault

Radiografía:

Las pruebas radiográficas utilizan rayos X (por ejemplo, 100-400 kV). Estos rayos X pueden detectar defectos internos como grietas o agujeros. El operador pasa un haz de rayos X a través de la pieza y crea una imagen. Este método suele utilizarse para comprobar problemas en piezas de fundición de aluminio.

Pruebas ultrasónicas:

Las pruebas ultrasónicas utilizan ondas sonoras (por ejemplo, de 2 a 10 MHz). Estas pruebas pueden determinar los defectos en la cara interna de los metales.

Pruebas de corrientes de Foucault:

Los operadores identifican defectos superficiales y cercanos a la superficie en materiales conductores mediante corrientes parásitas.

Pruebas destructivas

Los fabricantes aplican grandes fuerzas a las piezas moldeadas para comprobar su resistencia. Siguen probando las piezas hasta que se rompen para determinar cómo funcionarán bajo una tensión intensa. Estos ensayos destructivos se utilizan para muestras, no para todas las piezas. Incluyen pruebas de tracción, pruebas de impacto y pruebas de dureza.

En un ensayo de tracción, los fabricantes miden cuánta fuerza puede soportar un componente hasta romperse (por ejemplo, 100-1000 MPa).

Durante las pruebas de impacto, anotan las mediciones. Que una pieza soporta y resiste choques bruscos (por ejemplo, de 10 a 100 J).

El ensayo de dureza ayuda a medir la dureza o blandura de un metal (por ejemplo, 50-100 HRB).

Casos prácticos y buenas prácticas

Casos prácticos

Un ejemplo del mundo real demuestra cómo los potentes sistemas de control de calidad ayudan a determinar la eficacia de las piezas. Por ejemplo, el uso de la caracterización automatizada de la porosidad puede mejorar la evaluación de la calidad del material.

La sección de la imagen (a) muestra los niveles de porosidad a partir de 0,000 hasta 1,649%. Mientras tanto, la sección (b) visualiza los tiempos de FS del punto caliente. Que oscilan entre 0,000 y 9,328%. Beneficiarse de estos análisis puede simplificar realmente la calidad de su material de fundición a presión.

Beneficios cuantificados

Los métodos de control de calidad ofrecen varias ventajas tanto a los fabricantes como a los consumidores. Los más comunes son:

- Reducen las tasas de desguace hasta en un 10 a 20%.

- Los procesos de control de calidad ayudan a mejorar el rendimiento global hasta 5-10%.

- Los fabricantes pueden reducir los costes de producción y ahorrar unos 10-20%.

- Obtienen piezas de calidad constante en todo momento.

- Reducen el tiempo de ciclo y requieren menos mantenimiento.

- Supervise cada pieza en profundidad mientras las funde.

Buenas prácticas

Las medidas proactivas de control de calidad son importantes. Le ayudan a fabricar piezas uniformes y de alta calidad. Algunos ejemplos de buenas prácticas son:

- Mantenga el equipo y las herramientas de la máquina con regularidad para evitar defectos y tiempos de inactividad.

- El trabajo continuo mejora los procedimientos y reduce los fallos.

- Aplique siempre sistemas de gestión de la calidad, como ISO 9001. Estos sistemas garantizan una calidad constante.

- Controlar las zonas defectuosas y sustituir el molde desgastado.

- Siga aprendiendo a través de programas de formación y desarrolle las habilidades eficaces necesarias para mantener la calidad.

Conclusión:

Fundición a presión El control de calidad es muy importante. Se aseguran de que las piezas sean resistentes y satisfagan las necesidades del cliente. Como resultado, la constancia en la calidad aporta muchos beneficios a largo plazo para los fabricantes.

Además, estas técnicas les permiten encontrar fallos en una fase temprana de la fundición. Pueden utilizar varias herramientas avanzadas para inspeccionar y comprobar la calidad de los equipos en tiempo real. Por ejemplo, calibres, micrómetros, máquinas de medición por coordenadas (MMC), escáneres láser y radiografías.

0 Comentarios