El cromado de piezas de fundición a presión de zinc es una de las formas más eficaces de conseguir tanto durabilidad como valor estético. A la luz del mundo de la fabricación moderna, es (función combinada con el aspecto) una necesidad, incluso en industrias como la automovilística, electrónica, médica y de electrodomésticos. Se trata de un proceso en el que las sólidas propiedades mecánicas de la fundición a presión de zinc se combinan con el alto brillo, la resistencia a la corrosión y la dureza superficial del cromado.

Este artículo examina el método de cromado en fundición inyectada de cinc y cómo se utiliza en el mundo industrial cómo funciona y sus ventajas para fabricantes y usuarios finales, respectivamente.

Fundición inyectada de zinc

La fundición a presión de zinc es un proceso de fabricación metálica de precisión mediante el cual se inyecta a alta presión una aleación de zinc fundida en moldes de acero reutilizables. Se suele optar por la fundición a presión de zinc porque tiene una estabilidad dimensional superior, un punto de fusión bajo, buena resistencia a la corrosión y un coste económico. Puede hacer formas complejas, paredes finas y es perfecto para piezas intrincadas.

Las piezas de fundición inyectada de zinc son fáciles de chapar, pintar o revestir y pueden acabarse en la superficie. Entre todos los métodos de acabado, el cromado y las piezas de fundición a presión de zinc son insuperables.

¿A qué proceso se refiere el chapado de piezas de fundición inyectada de zinc?

El revestimiento de piezas de fundición inyectada de zinc puede definirse como un proceso de aplicación de un revestimiento fino (o "placa") de un material final, como metales (normalmente níquel, cromo o zinc), sobre una pieza de fundición inyectada de zinc. Este revestimiento mejora las propiedades superficiales de la pieza: aspecto, resistencia a la corrosión, resistencia al desgaste y durabilidad general.

A continuación se presenta un desglose del proceso de revestimiento de piezas de fundición inyectada de zinc:

Preparación: Para eliminar la suciedad, la grasa o la oxidación, la pieza de fundición inyectada de zinc se limpia a fondo.

Activación de la superficie: Si es mejor que el chapado se adhiera a la superficie, puede realizar previamente un ligero grabado o paso de activación.

Aplicación de la capa de revestimiento: La electrodeposición de un metal (níquel o cromo) a la pieza se produce mediante una corriente eléctrica en la que los iones metálicos se unen a la pieza de zinc.

Acabado: Por último, la parte chapada se pule o se manipula para que siga teniendo fuerza y gracia.

El resultado final es una pieza con la resistencia del zinc unida a las perfectas propiedades protectoras y estéticas del material de chapado. El chapado puede utilizarse tanto para uso funcional como decorativo.

¿Por qué utilizar piezas de fundición a presión de zinc cromado?

El cromado proporciona a la pieza un acabado brillante, como el de un espejo, y también aumenta la resistencia a la corrosión, la resistencia al desgaste y, en general, la longevidad de la pieza. El cromado no es sólo un trabajo cosmético para las piezas de fundición a presión de zinc, sino que es el camino a seguir para mejorar la funcionalidad de las piezas de fundición en entornos difíciles.

Esto es especialmente valioso en aplicaciones de automoción y ferretería exterior porque la pieza de fundición a presión de zinc cromada se vuelve muy resistente a la oxidación y a la exposición ambiental. Además, el cromado hace que la superficie sea lisa e impecable, rellenando las imperfecciones microscópicas de la superficie y aumentando el atractivo estético del producto.

El proceso de cromado de piezas de fundición inyectada de zinc

El proceso de revestimiento en la fundición a presión de zinc requiere precisión, experiencia y conocimiento del comportamiento de los materiales. Dado que las piezas de fundición a presión de zinc son más sensibles a los ambientes ácidos que las piezas de acero o cobre, es más difícil chaparlas. He aquí la aplicación del cromado (paso a paso).

1. Preparación de la superficie

La pieza debe limpiarse con precisión antes de que sea posible el chapado, eliminando la suciedad, el aceite y la oxidación. Para este paso se suele recurrir a la limpieza por ultrasonidos, el desengrasado y el aclarado.

2. Grabado

Como el zinc es reactivo, se suele realizar un ligero grabado para dar rugosidad a la superficie, de modo que el zinc quede mejor para la siguiente capa. La pieza se protege para que no sufra daños, y para lograr la especialización se utilizan soluciones de grabado que contienen productos químicos muy tóxicos.

3. Huelga de cobre o níquel

En primer lugar, se aplica una fina capa de cobre o níquel como capa intermedia. Esto es necesario porque el zinc puede provocar una mala adherencia o ampollas cuando se croma directamente. La capa de ataque proporciona una base de adherencia y mejora las imperfecciones de la superficie.

4. Niquelado

A continuación, se galvanoplastia una capa de níquel más gruesa sobre la capa de ataque. De aquí se deriva la mayor parte de la resistencia a la corrosión y el grueso del acabado.

5. Cromado

Por último, se aplica una capa muy fina (normalmente inferior a 0,5 micras) de cromo. Esta fina capa es muy dura y permite que esa capa tenga un acabado característico, brillante, como un espejo. Durante este proceso, al pasar, es fundamental que cada una de las capas esté bien adherida, para evitar que se rompa el cromado de zinc fundido a presión.

¿Para qué serviría el cincado?

La palabra zincado sugiere que es un método de electrodeposición de una fina capa de zinc sobre la superficie de un metal, como el acero o el hierro. El objetivo principal del zincado es evitar la corrosión del metal base, cubriéndolo de óxido y evitando que se dañe al interactuar con el medio ambiente, compuesto por humedad, oxígeno y otros elementos.

A continuación se exponen las principales razones para utilizar el cincado:

Resistencia a la corrosión

Valor: Los ensayos de niebla salina (ASTM B117) miden una excelente protección contra la corrosión, y ésta se obtiene mediante el cincado. Cuanto mayor sea el espesor del revestimiento, mejor será la protección. Los revestimientos de zinc de entre 8 y 12 micras de espesor suelen proporcionar hasta 500 horas de protección en entornos de niebla salina antes de empezar a corroerse. Los revestimientos más gruesos (es decir, de 20 a 25 micras) pueden ofrecer desde 1.000 horas o más de resistencia a la corrosión en condiciones de funcionamiento muy extremas.

Parámetros técnicos:

- Grosor: Suele ser de entre 5 y 25 micras (según las necesidades).

- Resistencia a la niebla salina: Hasta más de 500 horas de pruebas ASTM B117 (condiciones ambientales moderadas)

Protección Sacrificial (Autocuración)

El revestimiento de zinc es un ánodo de sacrificio, por lo que el metal base (normalmente acero o hierro) se corroe antes que el zinc. Esto ofrece una protección autocurativa en la que, incluso si se raya el revestimiento, se corroe el zinc expuesto en lugar del acero. Prolonga la vida útil de la pieza y reduce la necesidad de reparaciones.

Parámetros técnicos:

- Densidad actual: Normalmente 1,5-3 A/dm² durante el proceso de metalizado para un recubrimiento uniforme.

- Espesor del revestimiento: Un revestimiento de zinc más grueso (por ejemplo, 25 micras) ofrecerá una mejor protección sacrificial.

Dureza y durabilidad de la superficie

Valor: La adición de revestimiento proporciona un aumento de la dureza del acero base para mejorar la dureza de la superficie, haciéndola más resistente a los arañazos, el desgaste y la abrasión. Dependiendo del proceso de revestimiento de que se trate (es decir, revestimiento brillante o mate), la dureza de la capa de revestimiento puede oscilar entre 250 y 500 HV (dureza Vickers).

Parámetros técnicos:

- Dureza Vickers: Normalmente 250-500 HV para cincado brillante.

- Resistencia al desgaste: Para fijaciones y componentes mecánicos, las piezas revestidas son de 10-25.

Atractivo estético (aspecto y acabado)

Valor: El zincado proporciona un acabado brillante, liso y uniforme que confiere a las piezas un aspecto atractivo. El brillo del zincado brillante es un acabado pulido y especular, mientras que las planchas de zincado mate ofrecen una superficie no reflectante. El acabado se determina en función del resultado visual deseado.

Parámetros técnicos:

- Tipos de acabado: Brillante, mate o semibrillante.

- Reflectividad: Normalmente, el chapado brillante tiene un acabado de espejo, mientras que el mate da un acabado satinado.

Rentabilidad (protección asequible)

Valor: Entre los métodos de protección contra la corrosión más rentables, el zincado es uno de ellos. El zinc es mucho más barato que el cromado o el niquelado, por lo que es una opción excelente para componentes producidos en serie. Además, hay zinc, no sólo en abundancia, sino también en proceso relativamente barato, por lo que los fabricantes pueden ahorrar en sus costes.

Parámetros técnicos:

- Coste por metro cuadrado: El coste del cincado depende, pero suele ser de $0,10 a $0,50 por pie cuadrado, y estos costes vendrán determinados por el tamaño de la pieza, el espesor del cincado y la complejidad de la pieza.

- Eficiencia del proceso: El zincado es rápido y, para piezas pequeñas, los tiempos de procesamiento en el baño de galvanizado son de 15 a 30 minutos.

Resistencia a la temperatura

Valor: El zincado proporciona una buena resistencia al calor moderado. El zinc comienza a degradarse por encima de 200°C a 300°C y las piezas galvanizadas funcionan bien a temperaturas de hasta 150°C antes de fallar, pero no son adecuadas cuando se requiere un rendimiento a temperaturas más altas, en cuyo caso deben aplicarse revestimientos de protección térmica.

Parámetros técnicos:

- Temperatura máxima de servicio: El cincado estándar suele ser de hasta 150°C (302°F).

- Temperatura de degradación: Cuando supera los 200°C (392°F), el zinc empieza a degradarse y a no ser tan eficaz.

Consideraciones medioambientales

Valor: Los procesos modernos de zincado son cada vez más limpios desde el punto de vista medioambiental, siempre que no se utilice cromo hexavalente y se emplee cromo trivalente o métodos de pasivación. El cromado trivalente, a menudo utilizado en combinación con el zinc, también puede emplearse para mejorar la resistencia a la corrosión sin dañar el medio ambiente.

Parámetros técnicos:

- Alternativas al cromo hexavalente: El cromado trivalente cumple la normativa ROHS (Restricción de Sustancias Peligrosas).

- Capa de pasivación: Se puede conseguir una resistencia adicional a la corrosión añadiendo capas de pasivación de zinc, que pueden tener un acabado de cromato azul o amarillo.

Tipos de cromado

En la industria del zinc fundido a presión se utilizan varias técnicas de cromado, cada una de las cuales tiene sus ventajas en función de la aplicación requerida. Sin embargo, los tipos habituales de cromado utilizados para dar a las piezas de fundición a presión de zinc incluyen el cromado decorativo, el cromado duro y el cromado trivalente. A continuación se explica en detalle cada uno de los tipos:

1. Cromado brillante (cromado decorativo)

Es el tipo de cromado más utilizado en piezas de fundición inyectada de zinc con fines estéticos. Ofrece un cromado decorativo muy reflectante y brillante que enriquece el atractivo visual de la pieza.

Proceso:

Generalmente, el proceso de dos pasos implica el cromado decorativo.

- La primera es una capa de niquelado aplicada a la pieza de fundición inyectada de zinc.

- En concreto, se aplica una fina cantidad de cromo sobre la capa de níquel.

En aplicaciones decorativas, el espesor de la capa de cromo suele ser de 0,2 a 2 micras. Esta fina capa es suficiente para un buen acabado y proporciona cierta protección contra la corrosión y el desgaste.

Aplicaciones:

- Piezas de mobiliario, por ejemplo, parachoques, embellecedores, bordes de la parrilla

- Accesorios como grifos, picaportes, etc., de la casa

- Bienes de consumo (por ejemplo, artículos de decoración, aparatos electrónicos)

Ventajas:

- Alto brillo y acabado reflectante.

- Resistencia a la corrosión para componentes estéticos.

- Proporciona un aspecto visual duradero sin necesidad de mucho mantenimiento.

2. Cromado duro

La mayoría de los cromados duros se realizan por motivos funcionales, no estéticos. Las modificaciones introducidas en el proceso de cromado dan lugar a un cromado más grueso y resistente que es más duro, resistente al desgaste y se mantiene mejor a altas temperaturas.

Proceso:

- El cromado duro implica normalmente algún tipo de capa gruesa de cromo (de 5 a 50 micras de espesor) aplicada a la pieza de fundición inyectada de zinc.

- Mientras que el cromado decorativo requiere una capa de níquel bajo el cromado para la adherencia, el cromado duro no, pero puede utilizar una fina capa de cobre o níquel para la adherencia.

Aplicaciones:

- Componentes industriales (por ejemplo, pistones, cilindros hidráulicos)

- Piezas de automoción de alta fricción (por ejemplo, árbol de levas, piezas de motor)

- Rodillos, moldes, ejes (herramientas y piezas de máquinas)

Ventajas:

- Mayor resistencia al desgaste y dureza.

- Mayor resistencia a la corrosión de las piezas sometidas a ambientes corrosivos.

- Se comporta mejor en condiciones de gran tensión, por ejemplo, en el motor o la cámara de un automóvil.

3. Cromado trivalente

El cromado hexavalente es el medio tradicional de revestimiento, pero existe una forma nueva y más limpia de revestimiento, el cromado trivalente. En lugar de cromo hexavalente, sustituye esta capa por una fina capa de cromo procedente de una solución salina de cromo trivalente.

Proceso:

- El proceso de galvanoplastia se utiliza de forma similar al cromado tradicional para aplicar la solución de cromo trivalente.

- El chapado más grueso suele ser de 0,2 ~ 0,5 micras para fines decorativos, mientras que para otras aplicaciones industriales, el chapado puede ir incluso más allá de 1,0 micra.

Aplicaciones:

- Piezas de automoción (por ejemplo, molduras decorativas, componentes interiores)

- Bienes de consumo (por ejemplo, accesorios de cocina y baño)

- Aplicaciones industriales (por ejemplo, fijaciones, sistemas hidráulicos)

Ventajas:

- No tiene las propiedades tóxicas del cromo hexavalente.

- Ofrece un acabado brillante y una resistencia a la corrosión similares a los del cromado tradicional.

4. Cromado de zinc-níquel-cobalto (cromado híbrido)

Se trata de un tipo de cromado más avanzado que el cromado normal, en el que el cromo se sustituye por zinc, níquel y cobalto, y estos elementos proporcionan una protección superior contra la corrosión, especialmente en entornos difíciles. Se trata de aplicar la capa de cromo sobre una aleación de níquel y cobalto para mejorar la durabilidad general y la resistencia al desgaste de la pieza.

Proceso:

- Se aplica una aleación de zinc-níquel a la pieza, que a su vez se recubre con la primera capa.

- Luego se croman porque añaden otra capa de protección.

Aplicaciones:

- Componentes de automoción (por ejemplo, piezas de suspensión, componentes de motor)

- Maquinaria pesada y equipos industriales

- Piezas expuestas al agua salada o a un ambiente húmedo

Ventajas:

- Mayor resistencia a la corrosión de las piezas que funcionan en entornos como la sal y la humedad.

- Mayor resistencia al desgaste y a la fricción.

- Es un acabado más duradero y de gran resistencia.

5. Cromado decorativo/mate

El cromado decorativo es similar al cromado mate, que es un acabado satinado no reflectante. Este acabado tiene un aspecto más uniforme y suave que el cromado brillante de alto brillo, pero proporciona las ventajas de resistencia a la corrosión del cromado.

Proceso:

Es similar al cromado decorativo, con la diferencia de que la capa de cromo se aplica y, a continuación, la superficie recibe un acabado mate mediante un tratamiento especializado, como el acabado abrasivo o la galvanoplastia controlada.

Aplicaciones:

- Piezas interiores de automóviles (por ejemplo, componentes del salpicadero, mandos, botones)

- ¿Le gustaban al usuario los aparatos electrónicos y electrodomésticos que mostraban un acabado menos vivo?

- Piezas utilizadas en el sector industrial que necesitan un acabado inferior pero que aún así precisan protección.

Ventajas:

- Estética más suave adecuada para requisitos de diseño específicos.

- Conserva la resistencia a la corrosión y la durabilidad.

- Te proporciona una textura mate única sin comprometer el rendimiento.

Cromado, piezas de fundición a presión de zinc y herramientas

Para realizar el proceso de cromado de piezas de fundición inyectada de zinc, se necesitan algunas herramientas y equipos. Se utilizan en la preparación, el cromado y el acabado de las piezas. A continuación se presenta un desglose de las herramientas que deben utilizarse para el cromado.

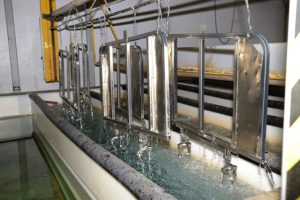

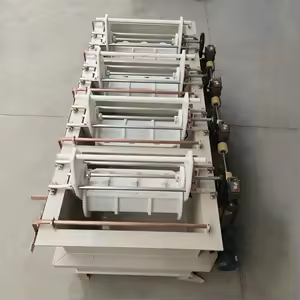

1. Tanque de galvanoplastia (tanque de galvanoplastia)

Se trata del recipiente en el que tiene lugar el proceso de galvanoplastia, comúnmente denominado tanque de galvanoplastia. Se trata de un soporte para la solución galvánica que contiene la solución galvánica, como el ácido crómico o la solución de cromo trivalente, y sirve como entorno en el que se puede depositar el cromo sobre la pieza de fundición inyectada de zinc.

Herramientas/Piezas:

- Solución electrolítica de ácido crómico (o cromo trivalente) (para cromado tradicional u opciones ecológicas).

- Si es necesario para mantener la temperatura de la solución a su nivel adecuado (45-60°C), se utilizan elementos calefactores.

- Eléctrica: Se necesita una toma de corriente eléctrica para extraer la corriente que desencadenará la galvanoplastia dentro de la cuba.

- Esto se consigue con un ánodo (un tipo de electrodo que actúa como electrodo positivo de una célula eléctrica, como un electrodo de carga metálica), normalmente un electrodo de platino o de aleación de plomo, y un cátodo (la pieza de fundición inyectada de zinc que se está recubriendo).

Función

Una pieza de fundición a presión de zinc se sumerge en la solución y se hace pasar corriente eléctrica a través del baño, lo que hace que los iones de cromo se depositen en la superficie de la pieza.

2. Fuente de alimentación (rectificador)

Ahora hablamos de la unidad de alimentación eléctrica (rectificador) para la conversión galvánica de la corriente alterna (CA) en corriente continua (CC) para la galvanoplastia.

Función:

- El rectificador de corriente suministra una corriente continua constante y regular a la cuba de revestimiento.

- Se produce el proceso electrolítico y la corriente impulsa el proceso electrolítico en el que los iones de cromo se reducen y se depositan en la superficie de la pieza.

- Mantiene la corriente y el voltaje bajos para que el grosor y la calidad del chapado alcancen el nivel deseado.

- En particular, el cromado necesita el flujo correcto de electricidad, es decir, un flujo constante, para que el proceso tenga éxito.

3. Canasta o varillas de ánodo

La cesta o varillas del ánodo mantienen el material del ánodo en el tanque de revestimiento. Normalmente se utiliza plomo, platino o grafito como ánodo en el baño de revestimiento según el tipo de baño de revestimiento.

Función:

- Durante el revestimiento, el ánodo se encarga de liberar iones de cromo en la solución.

- Durante el revestimiento de la pieza de fundición inyectada de zinc, se disuelve en el baño y queda disponible como fuente continua para mantener el proceso de revestimiento.

4. Herramienta de limpieza

Para garantizar que la capa de cromo se adhiera correctamente, las piezas de fundición inyectada de zinc deben limpiarse a fondo prp antes de iniciar el proceso de revestimiento. En este proceso se utilizan varias herramientas de limpieza:

Para garantizar que la capa de cromo se adhiera correctamente, las piezas de fundición inyectada de zinc deben limpiarse a fondo prp antes de iniciar el proceso de revestimiento. En este proceso se utilizan varias herramientas de limpieza:

a. Limpiador ultrasónico

Las ondas sonoras de alta frecuencia en un líquido se utilizan en un limpiador ultrasónico para eliminar la suciedad, el aceite y otros contaminantes de la superficie de las piezas.

Función:

- Las pequeñas burbujas creadas por el limpiador ultrasónico en la solución de limpieza eliminan suavemente los contaminantes de la superficie de la pieza fundida a presión.

- Se utiliza para limpiar lugares de la pieza a los que no se puede acceder a mano, que son difíciles de alcanzar o que son muy intrincados antes del revestimiento.

b. Baño de inmersión en ácido

Una práctica habitual para grabar o activar la superficie de la pieza antes del metalizado es sumergirla en un baño de inmersión en ácido.

Función:

- El ácido sulfúrico o el ácido clorhídrico suelen utilizarse como ácidos comunes.

- Este baño ácido ayuda a eliminar los óxidos y cualquier resto de impurezas de la superficie de la fundición a presión para obtener una fijación adecuada de la capa de cromo.

5. Depósitos de aclarado

Son tanques de enjuague en los que las piezas se limpian de cualquier producto químico, aceite o solución de limpieza con los que hayan estado en contacto después de la limpieza, pero antes de sumergirlas en la solución de revestimiento.

Función:

- En diferentes etapas, se utilizan tanques de enjuague con agua para garantizar que no queden restos de agente de limpieza o grabado en la pieza.

- Normalmente, las piezas se enjuagan en agua DI (desionizada) para evitar contaminaciones o interferencias en el proceso de galvanoplastia.

6. Tanque de niquelado (opcional)

En muchos casos, como el del acero inoxidable, se realiza una capa de niquelado antes del cromado para mejorar la adherencia y el acabado en general. Este paso se ejecuta en la cuba de niquelado.

El tanque de niquelado es como el tanque de cromado pero tiene una solución electrolítica de níquel como sulfato de níquel o cloruro de níquel.

Función:

- En primer lugar, la pieza se recubre con níquel para mejorar la unión de la pieza de fundición inyectada de zinc con la capa de cromo.

- Para conseguir un acabado suave y atractivo, el cromado decorativo suele requerir un niquelado.

7. Herramientas de pulido

Una vez realizado el cromado, se utilizan las herramientas de pulido para obtener el acabado final de la superficie. Pueden ser mecánicas o manuales, según el acabado deseado:

a. Máquinas pulidoras

La pulidora utiliza un disco que gira con un compuesto abrasivo para pulir la superficie cromada.

Función:

- Tras el chapado, se procede al pulido o abrillantado para eliminar las imperfecciones, alisar la superficie y obtener un acabado de alto brillo.

- Los compuestos de pulido se pulen con discos de algodón, fieltro o fibras sintéticas.

b. Esponjas abrasivas y paños de pulido

El pulido manual se realiza mediante el uso de almohadillas abrasivas y paños de pulido en piezas más pequeñas o en zonas intrincadas a las que no es posible llegar con una máquina pulidora.

Función:

- Estas herramientas contribuyen en gran medida a proporcionar un buen acabado sin rugosidades superficiales ni imperfecciones de cromo que puedan quedar después de la galvanoplastia.

- Además, encuentran uso para un acabado mate cuando es necesario un acabado no reflectante.

8. Medidor de espesor (micrómetro)

Tras el proceso de cromado, el grosor de la capa de cromo se mide con un medidor de grosor o un micrómetro.

Tras el proceso de cromado, el grosor de la capa de cromo se mide con un medidor de grosor o un micrómetro.

Función:

- Nos ayuda a asegurarnos de que la capa de cromo se encuentra en el rango adecuado para la aplicación deseada.

- La herramienta verifica que la capa de cromo sea de calidad uniforme y que las formas de uso uniformes garanticen la resistencia a la corrosión y el aspecto deseados.

9. Monitores de temperatura y pH

Para garantizar las condiciones ideales de temperatura, pH y solución para el cromado, se utilizan monitores de temperatura y medidores de pH para controlar la solución de cromado durante el proceso.

Función:

- Mantener unos resultados de metalizado homogéneos es muy importante en lo que respecta a factores como la temperatura y los niveles de pH.

- El pH de la solución para el cromado debe estar dentro de un rango estricto (normalmente de 1,8 a 2,2) para permitir la deposición y el brillo adecuados.

- La temperatura de la solución suele mantenerse entre 45 y 60°C para los distintos tipos de revestimiento.

Aplicaciones en la industria

Las ventajas del galvanizado de componentes de fundición inyectada de zinc son aprovechadas por muchas industrias.

Automoción

El cromado de piezas de fundición a presión de zinc se utiliza a menudo para añadir estilo, así como para proporcionar a las piezas de fundición a presión una medida adicional de resistencia a la suciedad de la carretera, la humedad y los cambios de temperatura. Fontanería y sanitarios.

El cromo no se corroe y su superficie se limpia fácilmente, por lo que resiste la corrosión y se utiliza en grifos, cabezales de ducha y todo tipo de accesorios de fontanería y baño.

En Electrónica de consumo

La fundición inyectada de zinc se utiliza para fabricar piezas de precisión, conductoras y duraderas para mandos a distancia, cargadores y conectores, entre otros.

Muebles y artículos de decoración

Tanto si se trata de un tirador de cajón como de una lámpara, puede estar seguro de que este tipo de pieza conservará su brillo durante años.

Ventajas de las piezas de fundición inyectada de zinc cromado

1. Durabilidad

Una de las mayores ventajas de las piezas de fundición a presión de zinc cromadas es que la cantidad de desgaste, corrosión y daños físicos a los que están sometidas es mucho mayor. El cromo protege la pieza de arañazos, oxidación y picaduras.

2. Estética

No hay brillo ni acabado que no tenga el cromo. Incluso en materiales de menor coste, como el zinc, aporta un aspecto de primera calidad, lo que lo convierte en un producto de referencia para los consumidores.

3. Precisión

La fundición inyectada de zinc permite obtener una gran precisión dimensional, y el chapado posterior mejora el aspecto del producto sin sacrificar las estrechas tolerancias.

4. Eficiencia de costes

El zinc es un material mucho más barato que, por ejemplo, el acero inoxidable o el latón, pero su cromado le confiere un aspecto y unas prestaciones de la máxima calidad por una fracción del precio.

5. Estable desde el punto de vista medioambiental

La humedad, la exposición a los rayos UV y los cambios de temperatura no dañan las piezas que están correctamente chapadas porque tienen una mayor resistencia a esas cosas que la que tendrían las piezas no chapadas por sí mismas.

Retos y consideraciones

Aunque el proceso tiene la ventaja de que mucho, hay algunos inconvenientes a Zinc Die Cast cromado.

Porosidad superficial

Las piezas moldeadas a presión de zinc son porosas. Sin una capa intermedia g correctamente elegida, la pieza puede ampollarse durante el revestimiento.

Compatibilidad

No todas las aleaciones de zinc se croman con el mismo éxito. Algunas fórmulas deben someterse a algún proceso para evitar que se descascarillen y agrieten durante el embalaje y el transporte.

Cumplimiento de la normativa medioambiental

La normativa medioambiental ha llevado a las empresas a sustituir los procesos tradicionales de cromo hexavalente por cromo trivalente. Son más seguros, pero pueden apreciarse diferencias de aspecto y rendimiento. Coste del rechazo

Una tasa de rechazo elevada hace que el control de calidad sea importante, ya que una preparación de la superficie o unas técnicas de galvanoplastia inadecuadas pueden ser la causa.

Control de calidad en la fundición inyectada de zinc

- Los fabricantes tendrán que invertir en lo siguiente para garantizar una pieza de fundición inyectada de zinc cromado de alta calidad.

- Una vez inspeccionada la superficie, se vuelve a limpiar con chorro de aire para la inspección final.

- La fiabilidad de la aplicación uniforme se confirma mediante pruebas de espesor.

- Para comprobar la unión de las capas, las pruebas de adherencia

- Pruebas de durabilidad a la corrosión u como las pruebas de niebla salina

- Los errores y la uniformidad entre lotes se reducen gracias a la automatización, las instalaciones de sala blanca y el control químico avanzado que utilizan los proveedores fiables.

El futuro de la fundición inyectada de cinc cromado

El creciente énfasis en la resistencia a la corrosión, el diseño de los productos y la sostenibilidad de las aleaciones impulsará la demanda de piezas cromadas y de fundición inyectada de zinc. El sector está cambiando rápidamente gracias a nuevas técnicas de revestimiento y a nuevos sustitutos del cromo tradicional respetuosos con el medio ambiente.

Además, las innovaciones en la fundición inyectada de zinc hacen posible ahora el desarrollo de revestimientos híbridos que combinan los mejores atributos del cromo con aspectos antimicrobianos o antihuellas, características que no existen con el cromo. En particular, esto es importante en la atención sanitaria y en otras categorías de productos de consumo muy sensibles al tacto.

Conclusión

Mediante cromado fundición inyectada de zinc ofrece lo mejor de ambos mundos: alta precisión y bajo coste de fabricación, envueltos en un acabado de primera calidad y un rendimiento duradero. El proceso requiere mucha experiencia y controles de calidad, pero las piezas resultantes son muy comunes en aplicaciones industriales que requieren estética, resistencia a la corrosión y fiabilidad mecánica.

Al describir las ventajas, los retos y las mejores prácticas del cromado del zinc fundido a presión, los fabricantes pueden fabricar productos mejores y más duraderos que se distingan en un mercado competitivo. La capacidad de aprovechar el zinc fundido a presión y el cromo lo convierte en uno de los pilares de la producción en la fabricación moderna actual, porque simplemente no puede equivocarse con él, tanto si se trata de una pieza funcional como de acentos decorativos.

Preguntas frecuentes:

1: ¿Por qué se croman las piezas de fundición a presión de zinc?

Las piezas de fundición a presión de zinc mejoran especialmente con el cromado, ya que este recubrimiento les permite tener una mayor durabilidad superficial, resistencia a la corrosión y mejor aspecto para su uso en automoción, electrónica o decoración.

2: ¿Cómo se croma la fundición a presión de zinc?

Se limpia la pieza, se aplica una pequeña capa de cobre o níquel, se recubre con níquel para darle resistencia a la corrosión y, a continuación, se aplica una capa muy fina de cromo para darle brillo y dureza.

3. ¿Cuáles son los retos del revestimiento de piezas de fundición inyectada de zinc?

Los retos que se plantean son la porosidad de la superficie y la preocupación por la correcta adherencia entre capas, y los que plantea el propio proceso tradicional de cromado, en particular los medioambientales.

4) ¿Cuánto dura el proceso de cromado en las piezas de fundición inyectada de zinc?

Con un buen mantenimiento, la esperanza de vida de un trabajo de cromado es de 5-10 años y más, dependiendo de cómo esté expuesto al medio ambiente y de la calidad del proceso de cromado.

0 Comentarios