Defectos de fabricación habituales en la fundición a alta presión

Fundición a alta presión (HPDC) es un proceso de fabricación que produce piezas complejas con buena precisión y acabado superficial. No obstante, el proceso es susceptible de presentar diversos defectos que pueden afectar a la calidad, la durabilidad y la funcionalidad del producto final. Esto significa que los defectos deben ser identificados, analizados y mitigados para alcanzar la eficiencia. Además, también se minimizarán los residuos del producto y se mantendrá su integridad.

Por lo tanto, este artículo cubre los fundición a alta presión (HPDC). También hablaremos de sus causas, y de soluciones para minimizar o eliminar sus defectos.

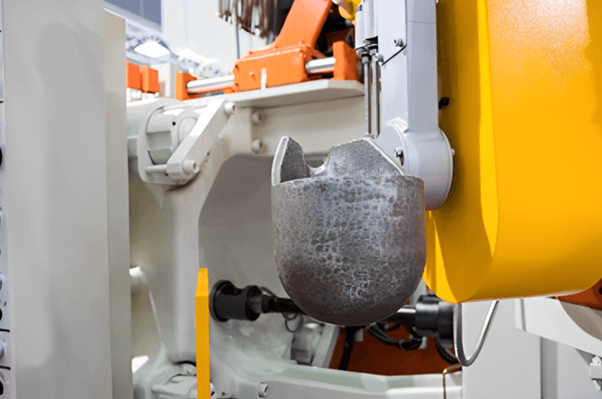

¿Qué es la fundición a alta presión?

La aleación fundida de aluminio, magnesio o zinc se inyecta a alta presión en un molde de acero (matriz). el molde para esta fundición a presión se denomina molde de fundición a presión o mol de fundición a alta presiónd. Este proceso ayuda a la producción en serie de componentes complejos, con una excelente precisión dimensional y acabado superficial. Sin embargo, pueden producirse defectos debido a las condiciones de alta presión y alta velocidad, como resultado de ajustes inadecuados de la máquina, propiedades del material o defectos de diseño de la matriz.

Parámetros clave del proceso que afectan a la formación de defectos

Estos son algunos de los parámetros clave que provocan defectos durante el proceso de fundición a alta presión;

- Velocidad y presión de inyección: Las velocidades más altas producen turbulencias que provocan el atrapamiento de aire, que es un defecto; el aumento de las presiones de inyección también puede provocar turbulencias.

- Cierre en frío; contracción; y porosidad: Puede producirse por temperaturas incorrectas.

- Un control térmico deficiente podría provocar puntos calientes o grietas.

- Defectos relacionados con el gas: La ventilación y la lubricación provocan defectos relacionados con el gas, mientras que la lubricación causa problemas de adherencia.

Proceso de trabajo de la fundición a alta presión

En los procesos de fundición a alta presión, el metal fundido se inyecta a alta presión en matrices de acero para fabricar piezas metálicas. Con este método se crean objetos complejos con gran precisión y potentes capacidades mecánicas, así como bellas superficies en un proceso rápido.

- Preparación y lubricación de matrices: El primer paso consiste en precalentar el troquel antes de aplicar una capa de lubricante para evitar que se pegue y permitir una extracción suave.

- Inyección de metal fundido: Un manguito de inyección llena metales fundidos como aluminio, magnesio o zinc antes de aplicar una alta presión de inyección de entre 1000 y 200 psi para alimentar la cavidad de la matriz.

- Llenado y solidificación: El metal establece un flujo uniforme llenando rápidamente la cavidad de la matriz. Se necesitan unos segundos para que el metal se endurezca porque funciona el proceso de enfriamiento de la matriz.

- Expulsión de la colada: La pieza fundida endurecida sale de la matriz cuando los pasadores eyectores golpean con un impacto mínimo que provoca una distorsión mínima de la superficie de la pieza fundida.

- Recorte y acabado: El material sobrante se recorta y las piezas necesitan trabajos de acabado adicionales, como el mecanizado, el pulido y el revestimiento de la superficie cuando es necesario.

- Inspección de calidad: Los inspectores de calidad examinan la pieza fundida mediante múltiples métodos para detectar grietas de porosidad y errores de fabricación antes de proceder al desmoldeo. Las inspecciones visuales combinadas con análisis de rayos X y pruebas de presión evalúan la calidad y el rendimiento operativo del producto.

20 tipos de defectos comunes en la fundición a alta presión.

La causa principal de los defectos de fundición a alta presión pueden ser unos parámetros de proceso deficientes, una mala calidad del material o un diseño de la matriz subóptimo. A continuación se presentan 15 defectos comunes, la causa raíz de los problemas y las posibles soluciones.

1. Porosidad

Los pequeños huecos, cavidades o burbujas dentro de la pieza fundida, que reducen la resistencia mecánica y la durabilidad, se conocen como porosidad. Estos huecos pueden reducir la resistencia del componente y su capacidad para resistir cargas mecánicas. Así que, por razones estéticas, si la porosidad está cerca de la superficie, puede causar problemas, y la porosidad interna podría provocar fallos bajo tensión.

Causas:

- Atrapamiento de aire debido al flujo turbulento del metal

- Ventilación inadecuada o problemas de vacío

- El exceso de lubricante o de humedad provoca la evolución del gas

- Control inadecuado de la presión durante la solidificación

Prevención y soluciones

- Minimizar la cantidad de turbulencias optimizando la velocidad de inyección

- Los sistemas de ventilación y vacío también pueden mejorarse.

- Utilizar metales desgasificados y un buen revestimiento del troquel

- Mantenga la temperatura de la matriz y de la masa fundida en el intervalo adecuado.

2. Cierre en frío (fusión incompleta)

Si dos flujos de metal no se han fusionado correctamente, aparece un cierre en frío en forma de línea débil o costura en la superficie de la pieza fundida. La integridad estructural se debilita y es posible que se formen grietas bajo tensión mecánica. Los cierres fríos se producen cuando el metal fundido no se une en una costura.

Causas:

- Baja temperatura del metal fundido

- Velocidad de llenado insuficiente

- Trayectorias de flujo complejas en un diseño deficiente de la matriz

Prevención y soluciones:

- Garantizar una fusión adecuada del metal fundido aumentando la temperatura del metal fundido.

- Cambie el diseño de la compuerta y el canal para un flujo suave del metal.

- Optimice la velocidad de inyección para un llenado completo

3. Defectos de contracción

Los defectos de contracción se forman cuando el metal se contrae durante la solidificación, dejándolos dentro del metal. Como estos defectos reducen la densidad y la resistencia de la pieza fundida, ésta se vuelve propensa a fracturas y fallos mecánicos. Normalmente, la contracción sigue a la solidificación en las zonas más gruesas de la pieza fundida.

Causas:

- Alimentación inadecuada de metales

- Diseño deficiente del sistema de compuertas y elevadores

- Velocidades de enfriamiento no uniformes

Prevención y soluciones:

- Esto implica modificar el diseño de la compuerta y el elevador para garantizar una alimentación adecuada.

- Utilizar ajustes optimizados de temperatura de la matriz para controlar las velocidades de enfriamiento

- Utilizar materiales con bajas características de contracción por solidificación

4. Ampollas

Elevación de la superficie de fundición debida a la expansión de aire o gases disueltos durante la solidificación. También van en contra del acabado superficial y pueden pelarse o descascarillarse si la pieza se mecaniza o recubre posteriormente. Si no se tienen en cuenta, las ampollas pueden hacer que el componente falle bajo presión o tensión.

Causas:

- Aire o humedad atrapados en la cavidad del molde

- Expansión excesiva del gas por alta temperatura de la matriz

- Causa de la formación de gas debido a la aplicación de un lubricante excesivo

Prevención y soluciones:

- Deem first way to improve die venting so that trapped air can escape

- Reducir la temperatura de la matriz y minimizar el tiempo de ciclo

- Deben utilizarse cantidades controladas de lubricante para troqueles

5. Errores y rellenos cortos

Las piezas fundidas incompletas se producen debido a que el metal fundido se solidifica antes del llenado completo. Esto da lugar a componentes inutilizables con estructuras débiles. Este defecto es tan crucial porque su presencia reduce la precisión dimensional y la funcionalidad de la pieza.

Causas:

- Baja temperatura de fusión o de la matriz

- Velocidad de inyección lenta

- Mal diseño del sistema de compuertas

Prevención y soluciones:

- Mantener niveles óptimos de temperatura

- Inyectar más rápido que el tiempo que tarda en avanzar la pausa

- Diseño para un flujo de metal suave con compuerta y canal modificados

6. Flash

Se refiere al exceso de metal que se filtra en la cavidad de la matriz, la delgada línea metálica en la línea de separación de la pieza. También puede causar problemas durante el montaje final o el mecanizado de la pieza si no se elimina. En el caso extremo, puede indicar desgaste de la matriz, lo que puede aumentar los residuos y los tiempos de inactividad de la producción.

Causas:

- Presión de inyección excesiva

- Troquel desgastado o desalineado

- Mal ajuste de la fuerza de sujeción

Prevención y soluciones:

- Arreglar el desbordamiento ajustando la presión de inyección

- Las superficies de los troqueles deben mantenerse e inspeccionarse periódicamente

- Aumentar la fuerza de sujeción para bloquear el troquel en su sitio

7. Pegado y soldadura de troqueles

La soldadura de metal fundido en la superficie de la matriz dificulta la expulsión y también afecta al acabado de la superficie. Puede provocar daños en la fundición y la matriz, aumentando así el tiempo y los costes de mantenimiento. La fundición a presión de aluminio y magnesio, en particular, tiene tendencia a pegarse y a soldarse (debido a la reactividad de estos metales con las matrices de acero).

Causas:

- Adherencia excesiva debido a la alta temperatura del metal.

- Recubrimiento o lubricación deficientes de la matriz.

- Composición incorrecta de la aleación

Prevención y soluciones:

- Recubrimiento del troquel correcto para que no se pegue.

- Optimizar la composición metálica para reducir la reactividad.

- Mantenga métodos adecuados de lubricación y refrigeración.

8. 8. Grietas (grietas frías y calientes)

La fractura se produce en la superficie de fundición o internamente en forma de grietas, destruyendo la integridad del componente terminado. Una fuerte tensión térmica puede provocar grietas calientes durante la solidificación, y grietas frías tras el enfriamiento, como puede deberse a la tensión residual o a una mala manipulación. Los defectos no deseados pueden deteriorar considerablemente la durabilidad de la pieza fundida y provocar fallos mecánicos o por ciclos térmicos. En los componentes portantes, las grietas son especialmente problemáticas porque la integridad estructural es importante.

Causas:

- El enfriamiento rápido provoca estrés térmico

- Mala composición de la aleación

- Tensión residual excesiva en la fundición

Prevención y soluciones:

- Control de la velocidad de enfriamiento para evitar la acumulación de tensiones

- Utilizar aleaciones con mejores propiedades de dilatación térmica

- Reducir los bordes afilados y las zonas de concentración de tensiones en el diseño de las matrices

9. Arrugas superficiales y lagunas

Estos pliegues metálicos irregulares y superpuestos aparecen (arrugas o solapamientos) en la superficie de la pieza fundida y tienen su origen en un flujo desigual del metal o en una solidificación parcial antes del llenado completo. Además, estos defectos deterioran el aspecto estético de la pieza fundida y son posibles puntos de fallo desde el punto de vista mecánico. Los procesos posteriores de mecanizado, pintura o revestimiento pueden verse impedidos debido a las arrugas superficiales que interferirían en el proceso. Esto, a su vez, puede convertirse en un costoso proceso de reelaboración o rechazo.

Causas:

- Velocidad de llenado insuficiente

- Baja temperatura del metal

- Falta de lubricación o estado de la superficie de la matriz

Prevención y soluciones:

- Optimizar el flujo y la temperatura del metal

- mejorar el tratamiento de la superficie de la matriz y la lubricación

- Aumentar la velocidad de inyección para un llenado correcto

10. Inclusiones de óxido

Cuando impurezas como el óxido de aluminio, el óxido de magnesio u otros contaminantes quedan atrapados en el metal fundido, lo hacen en forma de inclusiones no metálicas. Éstas debilitan la fundición y crean zonas quebradizas. Además, debilitan la fundición y provocan riesgo de fracturas. Los casos graves pueden causar defectos en el acabado superficial que hacen que el producto no sea apto para aplicaciones como piezas aeroespaciales y de automoción que deben funcionar con la máxima precisión y resistencia.

Causas:

- Mala manipulación del metal fundido

- Material de aleación contaminado

- Sistema de filtración insuficiente

Prevención y soluciones:

- Utilizar aleaciones metálicas limpias y de alta calidad

- Mejorar las técnicas de filtración y desgasificación

- Reducir la cantidad de blanco que se toma al verter para evitar la oxidación

11. Casting incompleto (Tiro corto)

Si la cavidad del molde no se rellena, se produce un tiro corto, lo que da lugar a que falten características, bordes desiguales o componentes infraformados. Sin embargo, este defecto hace que la pieza fundida sea inutilizable debido a la inadecuación de las especificaciones y propiedades mecánicas requeridas. A menudo, los disparos cortos se producen en zonas de sección fina en las que el flujo de metal es limitado, lo que provoca estructuras débiles o incompletas. Las piezas de precisión son una buena fuente de este problema debido a la precisión dimensional necesaria para un funcionamiento y montaje adecuados.

Causas:

- Baja presión de inyección

- Solidificación prematura del metal fundido

- Puertas o corredores bloqueados

Prevención y soluciones:

- Aumentar la presión y la velocidad de inyección

- Optimizar la temperatura de la matriz

- Compruebe y limpie periódicamente el sistema de compuertas

12. Defectos de erosión

Los defectos de erosión son defectos inducidos por el metal fundido a alta velocidad que golpea continuamente en determinadas zonas de la matriz donde es probable que se produzcan desgastes, superficies sueltas y grietas. Esto, a su vez, provoca incoherencias dimensionales, lo que hace que la pieza fundida se reblandezca y la vida útil de la matriz se acorte. Estas erosiones pueden provocar la aparición de agujeros o cavidades en la pieza fundida que la inutilicen aún más. En particular, este defecto es grave en operaciones con series de producción largas, cuando el desgaste de la matriz se hace más significativo.

Causas:

- Flujo de metal a alta velocidad

- Mala calidad del material de la matriz

- Lubricación insuficiente

Prevención y soluciones:

- Utilizar materiales endurecidos para las matrices

- Reducir la velocidad de inyección en las zonas críticas

- Aplique lubricantes de alta calidad

13. Control del calor

El "heat checking" es una situación en la que la superficie de la matriz se pica con pequeñas grietas debido a los repetidos ciclos de calentamiento y enfriamiento. A medida que pasa el tiempo, estas microfisuras se agrandan y pueden afectar a la calidad de las piezas fundidas, con superficies rugosas e incluso menores posibilidades de fallo. Las comprobaciones térmicas acortan la matriz, disminuyen su vida útil y aumentan el tiempo de inactividad de la producción debido al mantenimiento constante. La causa es más común en los procesos de fundición a presión que implican importantes fluctuaciones de temperatura y una mala gestión térmica.

Causas:

- Tensión térmica excesiva

- Mala selección del material de la matriz

- Sistema de refrigeración inadecuado

Prevención y soluciones:

- Utilizar matrices resistentes al calor

- Reducir el tiempo y la energía de los ciclos de refrigeración y precalentamiento de la matriz

- Aplicar revestimientos protectores en las superficies de las matrices

14. Alabeo (Distorsión)

Cuando las piezas de fundición se doblan o alabean debido a irregularidades en el enfriamiento, tensiones internas o un mal diseño de las matrices, se alabean y se producen piezas imposibles de ensamblar porque no pueden cumplir la precisión dimensional. El alabeo es especialmente perjudicial para los componentes de paredes finas o de gran tamaño, en los que se produce una contracción diferencial debida a las distintas velocidades de enfriamiento. En las industrias de alta precisión, como la automovilística o la aeroespacial, muchas piezas alabeadas acaban convirtiéndose en piezas desechadas, con el consiguiente desperdicio de muchos materiales y un gran coste de producción.

Causas:

- Velocidades de enfriamiento no uniformes

- Diseño deficiente de la matriz con espesor no uniforme

- Elevada tensión residual en la fundición

Prevención y soluciones:

- Optimizar los índices de enfriamiento y solidificación

- Modificar el diseño de la matriz para obtener un espesor de pared uniforme

- Utilizar métodos de tratamiento térmico de alivio de tensiones

15. Defectos de turbulencia

Sin embargo, cuando el metal fundido llena la cavidad del molde, inducimos turbulencias y patrones de flujo irregulares. El aire atrapado en el material dificultará la distribución del metal. Estos defectos se formarán como defectos superficiales o porosidad o vacíos internos encontrados dentro de la pieza fundida y conducirán a debilitar la integridad estructural de la pieza fundida. La oxidación debilita y degrada aún más en algunos lugares que podrían romperse.

Causas:

- Velocidad de inyección excesiva

- Mal diseño del corredor

- Sistema de compuerta deficiente

Prevención y soluciones:

- Ajustar la velocidad de inyección para que haya un flujo suave.

- Mejorar el diseño de las compuertas y los patines

- Realizar coladas asistidas por vacío con flujo controlado.

16. Drop

Las caídas pueden deberse a diversos defectos, como piezas incompletas y otros defectos de caída, definidos como cualquier pieza perdida debido a la pérdida de contacto de la matriz o del metal solidificado. En particular, durante las aplicaciones críticas, el defecto de agrietamiento se condensa en el debilitamiento de la integridad de la pieza fundida y en un rendimiento deficiente.

Causas:

- El metal sólido endurecido pierde el contacto con la matriz.

- Lubricación insuficiente

- Flujo de metal deficiente

Prevención y soluciones:

- Mejorar la lubricación de las matrices

- Ajustar la velocidad de inyección

- Optimizar el diseño de moldes

17. Escoria

Cuando el metal fundido se oxida, se forman defectos conocidos como defectos de escoria, con la consiguiente contaminación de la pieza fundida. Esta disminución de la resistencia y el deterioro del aspecto hacen de tales defectos causas potenciales de averías mecánicas en el período posterior de vida útil.

Causas:

- Oxidación del metal fundido

- Turbulencias excesivas durante el vertido

- Materia prima contaminada

Prevención y soluciones:

- Reducir las turbulencias de vertido

- Utilizar metal limpio

- Mejorar las técnicas de fundición

18. Lágrimas calientes

Las tensiones residuales existentes en las piezas de fundición desarrollan desgarros en caliente a partir de grietas que se forman debido a gradientes de enfriamiento desequilibrados. Estos defectos forman especialmente debilidades estructurales cuando la aplicación implica cargas.

Causas:

- Tasas de enfriamiento desiguales

- Mala composición de la aleación

- Tensión residual elevada

Prevención y soluciones:

- Optimizar el proceso de refrigeración

- Utilizar material de aleación adecuado

- Mejorar el diseño del molde

19. Agujeros de los pasadores

Los agujeros de alfiler son pequeños túneles de gas incrustados en las piezas fundidas que disminuyen la densidad y degradan las propiedades mecánicas. La formación de estos defectos provoca fugas en las instalaciones estancas a la presión.

Causas:

- Atrapamiento de gas en metal fundido

- Niveles de humedad elevados

- Proceso de desgasificación deficiente

Prevención y soluciones:

- Utilizar técnicas de desgasificación adecuadas

- Reducir la humedad en la zona de colada

- Mejorar la ventilación

20. Cortar y lavar

La superficie del molde desarrolla daños junto con estructuras debilitadas cuando el metal fundido a alta velocidad elimina parte del molde creando defectos del tipo "cortar y lavar".

Causas:

- La alta velocidad del metal fundido

- Mal diseño de la puerta

- Resistencia insuficiente del molde

Prevención y soluciones:

- Optimizar el sistema de compuertas

- Control de la velocidad del metal

- Utilizar materiales de moldeo más resistentes

| Defecto | Causas | Soluciones |

| Porosidad | Mala ventilación, alta velocidad. | Mejore la ventilación, utilice una aspiradora. |

| Cierres fríos | Baja temperatura, llenado lento. | Aumentar la temperatura y optimizar la puerta. |

| Contracción | Secciones gruesas, enfriamiento no uniforme. | Optimizar la refrigeración y utilizar elevadores. |

| Ampollas | Humedad, mala desgasificación. | Desgasificar el metal, controlar la temperatura de la matriz. |

| Errores | Baja temperatura, inyección lenta. | Aumentar la presión, optimizar la temperatura. |

| Flash | Alta presión, troquel desgastado. | Optimizar la presión y mantener el troquel. |

| Soldadura | Alta temperatura, revestimiento pobre. | Utilizar revestimientos para matrices, controlar la temperatura |

| Grietas | Enfriamiento rápido, aleación pobre. | Optimizar la refrigeración y modificar el diseño. |

| Arrugas/Lapsos | Baja temperatura, llenado lento. | Mejora la lubricación y aumenta la velocidad. |

| Inclusiones de escoria | Aleación contaminada, oxidación. | Utilizar metal limpio, para mejorar la filtración. |

| Disparo corto | Baja presión, solidificación temprana. | Aumentar la velocidad, y limpiar el gating. |

| Turbulencia | Alta velocidad, mala sincronización. | Optimizar la velocidad y mejorar la compuerta. |

| Erosión | Alta velocidad, material de troquel pobre. | Utilice matrices endurecidas y reduzca la velocidad. |

| Control del calor | Estrés térmico, refrigeración deficiente. | Utilice troqueles resistentes al calor y optimice la refrigeración. |

| Alabeo | Enfriamiento desigual, estrés. | Optimizar la refrigeración y modificar el diseño. |

| Drop | Mala lubricación, aflojamiento del metal | Mejor lubricación, ajuste de la velocidad y optimización del molde |

| Escoria | Oxidación, turbulencias, impurezas | Reducir la turbulencia, utilizar metal limpio, mejorar el fundente |

| Lágrimas calientes | Enfriamiento desigual, alta tensión | Optimizar la refrigeración, refinar la aleación, mejorar el molde |

| Orificios para pasadores | Atrapamiento de gas, humedad | Mejorar la desgasificación, reducir la humedad, mejorar la ventilación |

| Cortar y lavar | Alta velocidad, moho débil | Optimizar la compuerta, controlar la velocidad, reforzar el molde |

Factores clave para evitar defectos en la fundición a alta presión

Puntos principales para minimizar los defectos de la fundición a alta presión

Para reducir los defectos y conseguir una fundición de alta calidad, los fabricantes deben tener en cuenta lo siguiente.

1. Optimización de los parámetros del proceso

- También controla la velocidad y la presión de inyección para que el metal fluya suavemente, sin turbulencias.

- Control de temperatura de la matriz: Controle la temperatura de las matrices de modo que se eviten los cierres en caliente, los fallos y las soldaduras.

- Evitar la contracción y el alabeo: Asegúrese de que el tiempo de solidificación es uniforme para evitar ambas cosas.

2. Mejora de la calidad del metal

- Aleaciones de alta calidad sin contaminantes ni oxidación.

- Desgasificación y filtración: Evita los gases e impurezas que crearían porosidad e inclusiones.

- Evitar la salida de sólidos del horno: Evite el derrame prematuro del horno sólido y una temperatura de fusión.

3. Mejora del diseño de matrices y moldes

- Un espesor de pared uniforme sin concentración de tensiones y sin deformación.

- Mediante un sistema adecuado de compuertas y canales y el flujo de metal sin defectos de turbulencia.

- Ventilación y vacío ADECUADOS: Reducen la porosidad y evitan el atrapamiento de aire.

4. Mantenimiento de troqueles y equipos

- Regularidad en el mantenimiento de las matrices: Evita el desgaste, la erosión y las grietas por efecto del calor.

- Recubrimiento y lubricación de matrices: calidad excepcional con mejor adherencia, soldadura y defectos superficiales.

- No muestran rebabas, cierre perfecto del molde, alineación correcta y sujeción adecuada, entre otras cosas.

5. Tecnologías inteligentes

- A continuación, es posible moldear mediante colada asistida por vacío para lograr la integridad estructural tras el sellado con aire atrapado.

- Los primeros defectos los detectan los sensores basados en IA y los parámetros adaptativos.

- Simulaciones de ingeniería asistida por ordenador (CAE): Determinan dónde hay que aplastar, endurecer, etc. el metal durante la producción y, por tanto, evitan errores de diseño.

3. Técnicas avanzadas para la reducción de defectos

Estas son algunas de las técnicas avanzadas para la reducción de defectos en la fundición a alta presión;

3.1. Fundición a presión asistida por vacío

Las técnicas avanzadas de fundición a presión asistida por vacío incluyen la eliminación del aire y los gases atrapados en la cavidad del molde antes del llenado de metal. Este método disminuirá o reducirá [significativamente] la porosidad, aumentará o mejorará la resistencia de la fundición y [mejorará] el acabado. En un entorno de baja presión dentro del molde, el metal fundido fluirá suavemente con un mínimo de turbulencias y defectos en la cavidad. Ofrece algunas de sus ventajas

- Reduce drásticamente la porosidad del gas

- Aumenta las propiedades mecánicas de las piezas de fundición

- Aumenta el flujo de metal y elimina los cierres en frío.

3.2. Supervisión de procesos en tiempo real

Amplio uso de sensores avanzados y sistemas de control de calidad basados en IA para ajustar dinámicamente los parámetros del proceso con el fin de eliminar defectos en la producción. La supervisión que tiene lugar en tiempo real incluye la monitorización del proceso mediante el uso de sensores de temperatura, sensores de presión y sistemas de imágenes para detectar variaciones.

Los datos son analizados por los algoritmos de IA y se realizan ajustes automáticos, de inmediato, para evitar que se produzcan defectos. A continuación se enumeran las distintas ventajas de este proceso:

- Reduce las tasas de rechazo y mejora el rendimiento.

- Garantiza una calidad constante de la fundición

- Ayuda a detectar rápidamente los defectos antes de la producción final.

3.3. Mejora del diseño y la simulación de matrices

El software CAE permite a los fabricantes simular y optimizar el flujo de metal antes de la producción. Predecir las posibles ubicaciones de los defectos permite a los ingenieros modificar los diseños de las compuertas y los canales de forma que se eviten problemas comunes, entre otros fallos, como las coladas erróneas, los cierres en frío y la porosidad. Las modernas herramientas de simulación permiten realizar pruebas virtuales de los parámetros de fundición a presión y reducir los costes de ensayo y error. Sus ventajas son las siguientes;

- Mejora la eficacia del diseño de moldes

- Mejora los defectos de fundición y el desperdicio de material.

- Acelera el desarrollo de nuevos diseños de troqueles.

Conclusión

Un requisito clave para fundición a alta presión es un mercado en el que estos defectos de la fundición a alta presión se comprenden y controlan, y las piezas de alta calidad resultantes se producen en la prensa consumiendo la menor cantidad posible de materia prima. Los fabricantes pueden aumentar la productividad y reducir los costes abordando la porosidad, los cierres en frío, la contracción, las ampollas, los desajustes y las rebabas.

Técnicas avanzadas como la fundición a presión en vacío, la supervisión en tiempo real y la mejora del diseño de las matrices pueden aumentar aún más la fiabilidad y eficacia de la maquinaria de fundición a presión. A medida que la industria de la fundición a presión sigue avanzando en la optimización de materiales y procesos. También repercute en una mayor precisión, una mejor sostenibilidad y una fabricación sin defectos.

Preguntas más frecuentes (FAQ)

- ¿Cuáles son los defectos más comunes en la fundición a alta presión?

Los defectos más comunes en la fundición a alta presión son la porosidad, el cierre en frío, la contracción, las ampollas, los errores de producción, las rebabas y el pegado y la soldadura de la matriz. Estos defectos pueden provocar una pérdida de resistencia mecánica, aspecto y funcionalidad del producto final.

- ¿Qué métodos pueden utilizarse para disminuir la porosidad de la fundición a presión?

Podemos minimizar la porosidad mejorando la ventilación y el vacío, equilibrando la velocidad de inyección y la turbulencia, manteniendo la temperatura de la masa fundida y de la matriz dentro de los parámetros y utilizando metal fundido desgasificado.

- ¿Cuál es la razón de que se produzcan rebabas en la fundición a alta presión?

Las características de la formación de rebabas se deben a una presión de inyección excesiva, a troqueles desgastados o desalineados y a una fuerza de sujeción insuficiente. Una calibración correcta de la máquina, junto con un mantenimiento adecuado de las matrices, puede evitar la formación de rebabas.

- ¿Qué efecto tiene la temperatura de la matriz en los defectos de fundición?

La temperatura defectuosa de la matriz puede causar varios defectos de bajas temperaturas que producen cierres fríos. También provoca errores de fabricación y altas temperaturas que producen soldaduras, ampollas y un aumento de la porosidad. Una temperatura óptima de la matriz produce un flujo suave del metal y una solidificación uniforme.

- ¿Cómo puede utilizarse la fundición en coquilla al vacío para reducir los defectos?

Asistido por vacío fundición a presión elimina el aire y los gases de la cavidad del molde reduciendo significativamente la porosidad y mejorando el flujo del metal. Mejora la calidad de la fundición y la integridad estructural, así como la durabilidad general del producto.