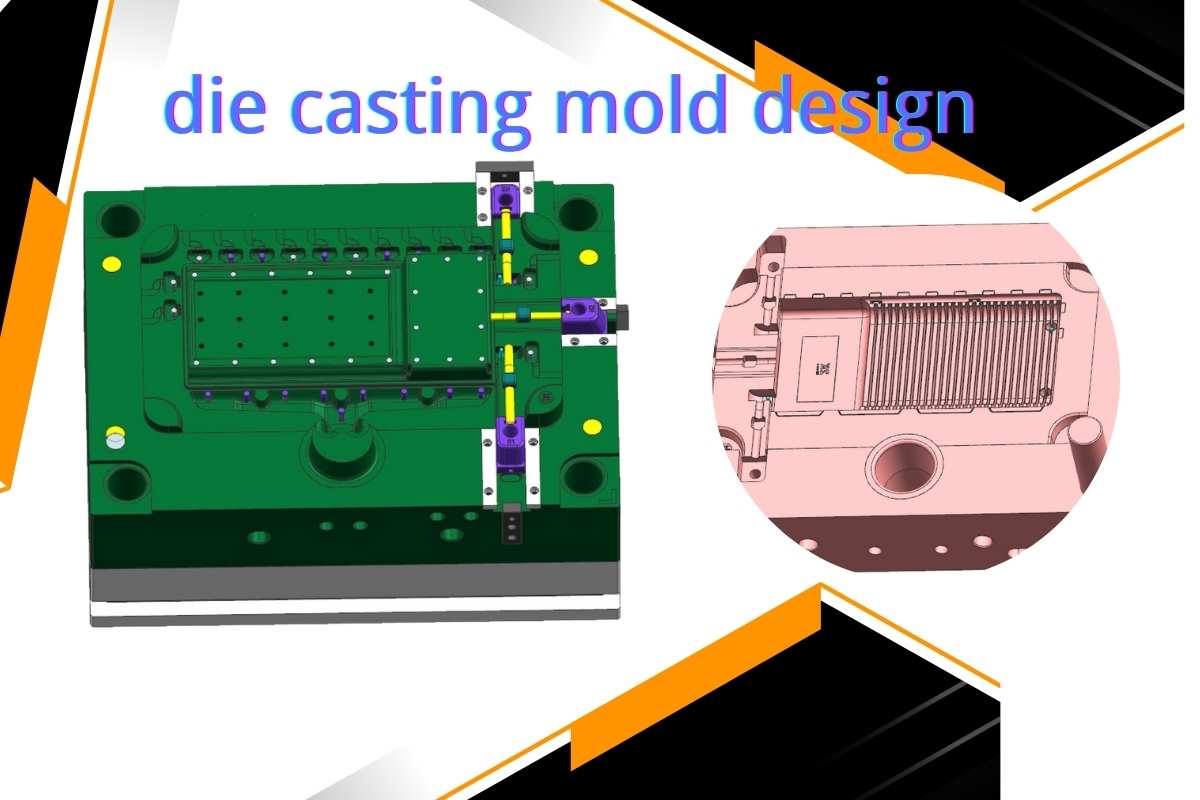

Directrices para el diseño de moldes de fundición a presión

La fundición a presión es un proceso de fabricación que se utiliza para producir piezas metálicas en diversas industrias, especialmente para los requisitos de producción de gran volumen, pero para hacer piezas de fundición a presión, el coste más importante es hacer el molde de fundición a presión, o lo que llamamos utillaje de fundición a presión, y el coste del molde de fundición a presión es normalmente muy alto, especialmente el molde de fundición a presión de alta presión, como el molde de fundición a presión de aluminio, el molde de fundición a presión de magnesio, el molde de fundición a presión de zinc y el molde de fundición a presión de cobre.

El molde de fundición a presión es una herramienta precisa que puede producir 100.000 piezas de fundición a presión o incluso más, y el factor más importante que afecta a la vida del molde de fundición a presión es el acero y el diseño del molde, hoy vamos a discutir sobre las directrices de diseño del molde de fundición a presión aquí, si desea saber más sobre el acero del molde de fundición a presión, por favor vaya a molde de fundición a presión para saber más.

Para poder pensar de la misma manera dentro de nuestro fabricante de moldes de fundición a presión, y poder utilizar dimensiones de disposición adecuadas para todas las aplicaciones, hemos creado lo siguiente directrices de diseño de utillaje de fundición a presión. El diseño y las dimensiones son factores importantes para la vida del molde de fundición a presión. Estas directrices serán utilizadas por los ingenieros de cálculo, así como una base para los diseñadores de moldes de fundición a presión durante el diseño de la matriz.

1. Compuerta de inyección y disposición general.

- Por lo general, la puerta de inyección se colocará a lo largo del lado más largo de la pieza y el cilindro de la puerta de inyección estará en la distancia más cercana a ese lado (normalmente, el corredor no rodeará la cavidad como un plátano).

- Si se utilizan correderas o si otros factores pueden influir en la colocación de la compuerta de inyección o de la corredera, pregunte al cliente qué recomienda en cada caso. Acordar una solución antes de el inicio del diseño del molde de fundición a presión. A continuación, el diseño general será adecuado para casi todas las matrices.

2. Distancia entre los bordes de la cavidad y los bordes del inserto.

- Para casos normales, excepto para moldes de fundición a presión con correderas más grandes o piezas "profundas", utilice la distancia de 60-80 mm. El límite superior se utiliza para piezas "más grandes" y el inferior para piezas más pequeñas.

- Para moldes de fundición a presión con correderas más grandes, la distancia puede ser de hasta 90-100 mm, especialmente cuando se trata de los dos lados a derecha e izquierda de la corredera.

- Para piezas realmente profundas, la distancia puede ser superior a 100 mm, pero entonces deberíamos pedir consejo al cliente antes de empezar a diseñar el molde de fundición a presión.

- Para piezas realmente pequeñas se utiliza la distancia mínima de 50 mm.

- La distancia para el lado hacia el cilindro de inyección es la misma que para los otros lados, pero unos 10-15mm por encima.

3. Distancia entre cavidades.

- Por lo general, en la mayoría de los casos se utiliza una distancia de 60-80 mm.

- Para piezas realmente pequeñas se utiliza una distancia mínima de 45-50 mm.

- Para piezas muy profundas, la distancia suele ser superior a 80 mm, pero entonces debemos pedir consejo al cliente o hacerle llegar nuestras sugerencias.

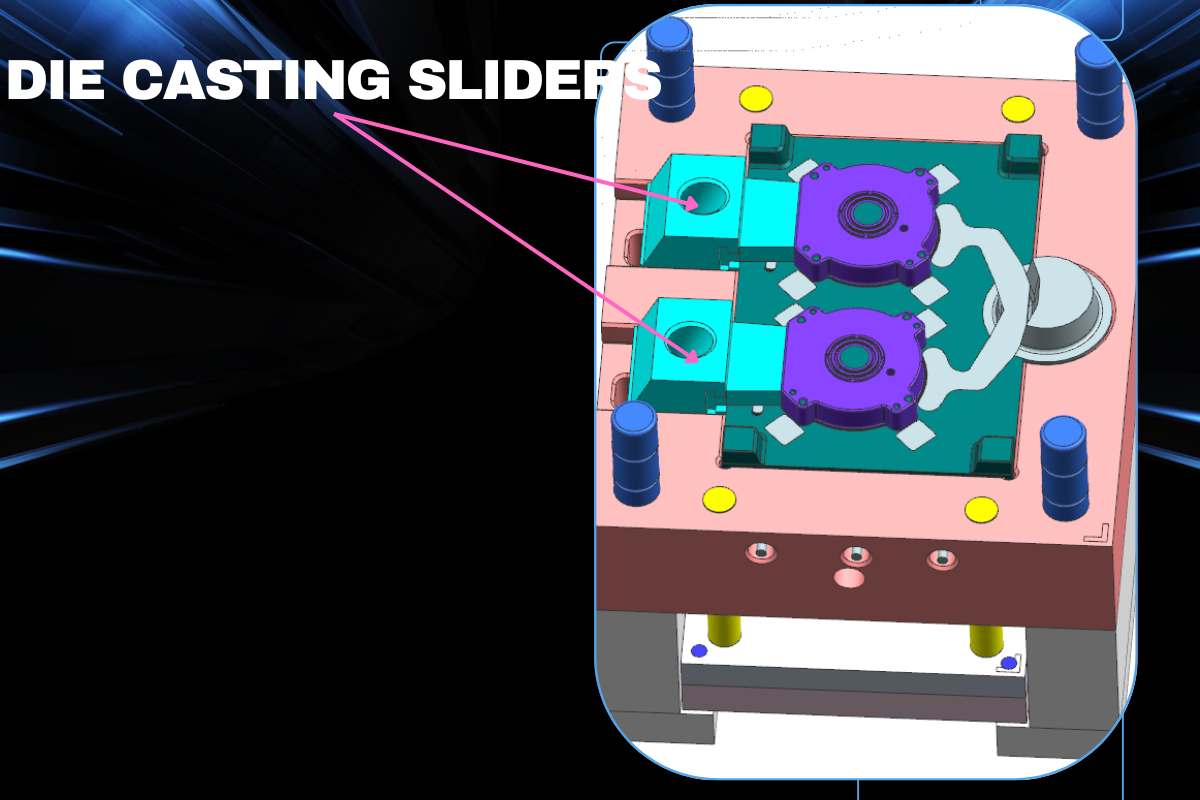

- En los casos en que el patín se encuentre entre las cavidades, la distancia aumentará entre 30 y 40 mm por encima de la distancia que habría sido sin el patín.

4. Distancia entre el borde del inserto y el borde de la base del molde.

- En general (para los casos normales), la guía consiste en utilizar la misma distancia que se utiliza para el moldeo por inyección (siempre que la pieza no requiera correderas grandes). Esto incluye piezas más grandes, piezas más profundas y piezas que requieren correderas más pequeñas. Esto significa que una distancia de 60-90 mm es adecuada para la mayoría de los moldes de fundición a presión.

- Para los utillajes de fundición a presión con grandes correderas hidráulicas, es necesario aumentar la distancia entre 50 y 200 mm por encima de la distancia normal (más de lo que habría sido necesario para el moldeo por inyección). Sin embargo, en estos casos deberíamos pedir consejo al cliente o proponer nuestro diseño y solicitar su aprobación. También cabe preguntarse hasta qué punto puede ser asimétrico el molde de fundición a presión en caso de que sólo se utilice una corredera grande en el lado derecho o izquierdo de la matriz.

5. Espesor de las placas A/B e insertos.

- El espesor tanto de los insertos como de las placas A/B viene determinado principalmente por el área proyectada. Como regla general, los espesores especificados en la tabla siguiente se utilizarán al diseñar moldes de fundición a presión. Las áreas proyectadas se especifican en cm2. Para grandes áreas proyectadas o moldes de fundición a presión profundos, se recomienda pedir consejo al cliente, o proporcionar algunas sugerencias para la selección del cliente.

|

Superficie proyectada (cm2) |

Espesor entre el borde de la plaquita y la parte posterior de la placa A/B |

Espesor entre el borde de la cavidad y la parte posterior del borde del inserto |

||

|

Placa A |

Placa B |

Inserte-A |

Insertar-B |

|

|

1-100 |

35-40 |

40-45 |

35-40 |

38-40 |

|

100-300 |

40-60 |

45-70 |

40-45 |

40-45 |

|

300-600 |

60-80 |

70-100 |

45-50 |

45-55 |

|

600-1000 |

80-110 |

100-130 |

50-60 |

55-65 |

|

1000-1500 |

110-140 |

130-160 |

60-65 |

65-70 |

|

>1500 |

≥140 |

≥160 |

≥65 |

≥70 |

Lista de comprobación del diseño de moldes de fundición a presión

A continuación se muestra nuestra lista de comprobación de diseño de moldes de fundición a presión, para cada molde de fundición a presión, comprobaremos los siguientes puntos uno por uno antes de la fabricación del molde:

Dibujo de fundición:

- Contracción del producto: Asegúrese de que hemos añadido la tasa de contracción en el diseño del troquel

- Compruebe si la proporción del producto es 1:1, y verifique con el dibujo 2D del cliente el tamaño total.

- Compruebe si los ángulos de calado se han añadido correctamente.

- Comprobar y ajustar las tolerancias 3D de acuerdo con los planos 2D del producto del cliente (si tienen tolerancias estrechas).

- Lea el dibujo y compruebe las indicaciones de información en el dibujo 2D del cliente.

- Compruebe que el dibujo de la pieza de fundición es la última versión.

- Hacer es si el Radio se puede añadir a todas las posiciones, y el tamaño tiene que ser como se muestra en el dibujo de fundición 2D.

Base del molde:

- Cuando la base del molde necesita ser corregida manualmente, si está de acuerdo con la norma LKM (debe tener especial cuidado si son moldes de fundición a presión invertidos, el molde delantero o trasero tiene placas de resorte, y la base del molde con placa de empuje, etc.).

- Asegúrese de que el sistema de guía de la base del molde está diseñado de acuerdo con los requisitos del cliente. Si ningún requisito que podemos seguir con el sistema de guía LKM.

- El tamaño de los pilares guía de la base del molde no debe superar los 40-50MM, especialmente para moldes de fundición a presión de gran tamaño.

- La longitud del pilar guía de la base del molde sólo puede ser 20-30mm mayor que la altura de la placa B ( Pasar a través de la placa B 20-30mm).

- La barra de soporte cuadrada en la base del molde debe estar en todos los lados, y la barra de soporte debe fijarse en la placa inferior.

- Necesidad de utilizar casquillo guía de grafito para el sistema de guiado del eyector (casquillo guía de grafito en las placas del eyector).

- Es necesario añadir pasadores de tope debajo de la placa inferior de los pasadores eyectores. Básicamente, es necesario asegurarse de que hay pasador de tope debajo de cada pasador eyector.

- Es necesario añadir un punzón alrededor de la base del molde, el tamaño mínimo es de 40X25mm.

- Asegúrese de que hay agujeros de elevación en los cuatro lados de la base del molde.

- Al levantar la mitad de fijación y mover la mitad del molde de fundición a presión, es necesario asegurarse de que levantar cada mitad del molde en el centro solo.

- Necesidad de bloqueo en el molde de fundición a presión

Estructura del molde de fundición a presión:

- Cuando el cliente tiene sugerencias estructurales, se prefiere el plan del cliente.

- Asegúrese de que la distancia de recorrido de la corredera es suficiente.

- Compruebe dos veces que los pasos de apertura del molde de fundición a presión para todo el juego de moldes son correctos (tenga especial cuidado con las estructuras complejas).

- El tamaño de los canales de refrigeración se ajusta a las necesidades del cliente.

- El tamaño de la rosca de los canales de refrigeración debe ajustarse a las normas del cliente y debe marcarse en el plano del molde de fundición a presión.

- La posición de Knockout debe coincidir con la máquina del cliente, así como con la máquina de prueba del molde.

- El manguito del bebedero se dimensiona según los requisitos del cliente, las tolerancias deben marcarse y deben coincidir con la máquina de fundición a presión.

Lista de materiales:

- Compruebe si está diseñado con acero actual para el núcleo del molde y la cavidad, y los deslizadores, y la dureza debe ser de acuerdo a los requerimientos del cliente.

- Debería haber una diferencia de dureza entre los deslizadores y los núcleos.

- Los componentes del molde deben ser conformes a los requisitos del cliente, HASCO, DME o cualquier otro componente de herramienta especificado.

- Asegúrese de que la calidad de todos los componentes es correcta.

En Summrize:

Diseño de moldes de fundición a presión es un punto clave para hacer molde de fundición a presión de alta calidad, el diseño incorrecto se romperá el molde de fundición a presión muy rápido o incluso romper en la etapa de prueba del molde, si usted tiene un proyecto de fundición a presión en las manijas que necesitan para hacer un molde de fundición a presión y piezas de fundición, le sugerimos que encuentre un fabricante profesional de herramientas de fundición a presión, si usted es fabricante de fundición a presión y en busca de diseño de molde de fundición a presión, entonces sugerimos encontrar un fabricante profesional de moldes de fundición a presión, así, becaue los fabricantes de herramientas de fundición a presión son profesionales en el diseño y fabricación de troqueles.

Si no le importa, puede ponerse en contacto con nosotros y enviarnos su proyecto de fundición a presión, le haremos un presupuesto para su referencia.

Somos uno de los 10 principales fabricantes de fundición a presión de aluminio en China, ofrecemos moldes de fundición a presión personalizados, piezas de fundición a presión, piezas de mecanizado, piezas de prototipos, acabado superficial, pulido, montaje y servicios de entrega.![]()

0 Comentarios