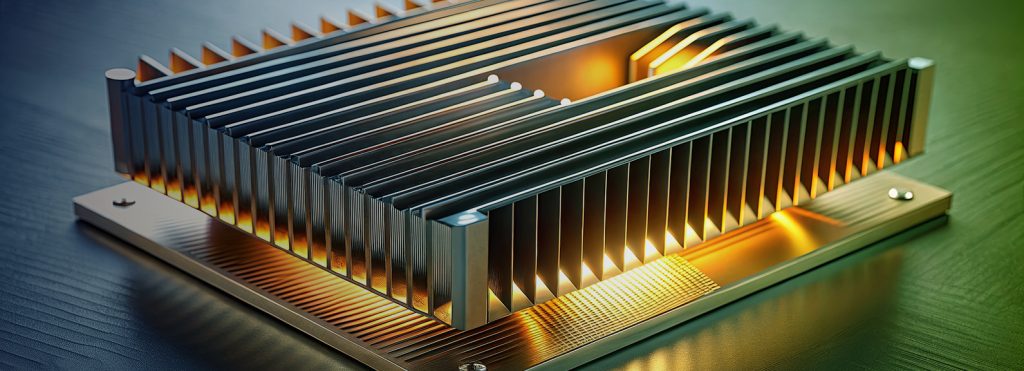

La extrusión de disipadores térmicos de aluminio puede ser un término complicado, pero la gestión térmica es un aspecto obligatorio de las industrias, concretamente la electrónica, la automovilística y la de iluminación. En palabras sencillas, los disipadores térmicos de aluminio están pensados para gestionar el calor generado por numerosos dispositivos y enfriarlos para que funcionen. Este artículo describirá cómo se extruyen estas piezas esenciales y por qué el aluminio es el material preferido para los disipadores de calor.

¿Qué es la extrusión de disipadores térmicos?

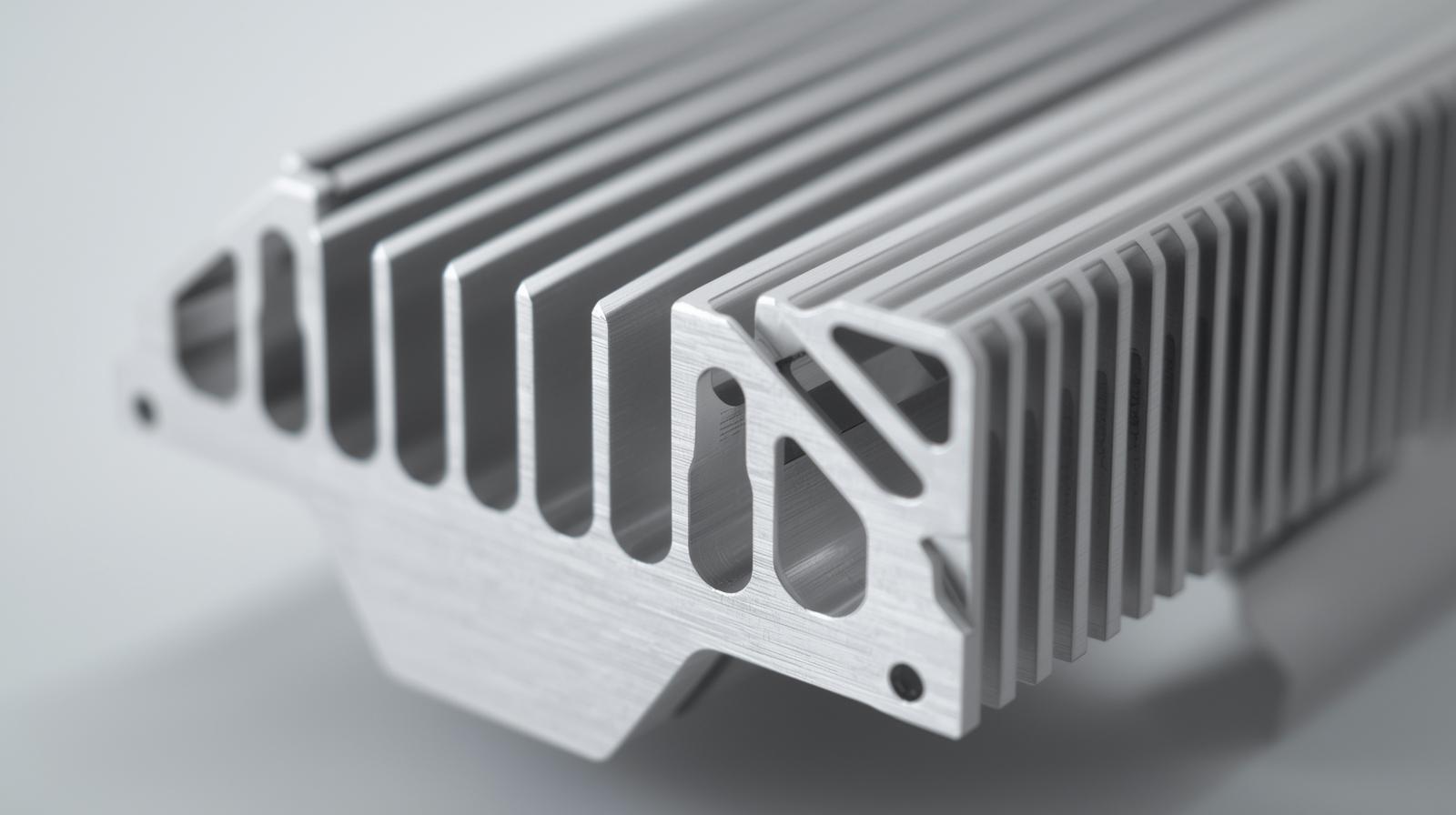

Antes de empezar a desmenuzar el significado de la extrusión de disipadores térmicos, debemos adentrarnos en el propio proceso de extrusión. La extrusión es una técnica de producción mediante la cual se fuerza a un material a fluir dentro de un molde para darle una forma determinada. En el caso de los disipadores de calor de aluminio, el proceso de extrusión se realiza con el fin de dar forma al aluminio en perfiles largos y uniformes con aletas o cualquier otra forma, que están destinados a aumentar la tasa de disipación de calor. A continuación, estos perfiles se cortan a medida y se aplican a dispositivos en los que es esencial una buena gestión del calor.

El papel de la extrusión en los disipadores de calor de aluminio

La extrusión permite a las empresas de producción fabricar formas personalizadas que se adapten a los requisitos de refrigeración. Ya se trate de un disipador de calor pequeño basado en un microprocesador o de un sistema grande basado en LED, el proceso de extrusión pone a disposición del proyecto la superficie ejecutable y las capacidades térmicas que necesitan todos y cada uno de los disipadores de calor para que el sistema funcione correctamente.

El proceso de extrusión de disipadores de calor de aluminio

Paso 1: Diseño y preparación

Un buen proceso de extrusión comienza con un diseño preciso del mismo. Los ingenieros y diseñadores utilizan software CAD para diseñar planos detallados del disipador de calor deseado. Este diseño incluye el tamaño, la forma y otros detalles, como los orificios de montaje. En el diseño también se tienen en cuenta las necesidades térmicas del sistema en el que se utilizará el disipador de calor.

Paso 2: Configuración de la extrusión

Una vez terminado el diseño, se inyecta en una prensa de extrusión. Se coloca la aleación de aluminio (en su mayoría 6063 o 6061) y se monta la prensa con una matriz, un molde que dobla el aluminio al inyectarlo. La matriz para formar la forma deseada de un disipador de calor está diseñado, ya sea aletas simples, rejilla compleja o una figura personalizada.

Paso 3: Extrusión de aluminio

La prensa de extrusión es un proceso en el que un tocho de aluminio se expone a alta temperatura seguida de presión a través de la matriz mediante un ariete hidráulico forzado. La matriz se somete a la fuerza y el calor que hace que el aluminio fluya a través de la matriz asumiendo la forma del molde. El resultado es un perfil largo y extendido de aluminio que es la forma fundamental del disipador de calor.

Paso 4: Enfriar y cortar

Tras la extrusión, los perfiles de aluminio se enfrían, lo que normalmente se hace pasando por una piscina abierta de agua. Una vez enfriados, los perfiles se cortan a la longitud deseada. Es probable que en esta fase sean un poco toscos, por lo que suele ser necesario otro tratamiento, como el mecanizado CNC o el acabado.

Materiales utilizados en la extrusión de disipadores térmicos

Por qué se prefiere el aluminio

La extrusión del disipador de calor se hace de aluminio porque tiene una alta conductividad térmica, poco peso y no se producen corrosiones fácilmente. Es fácil de utilizar a la hora de extruir y su asequibilidad lo hace atractivo para un fabricante. Además, el aluminio es fácilmente recuperable, lo que lo convierte en una opción sostenible.

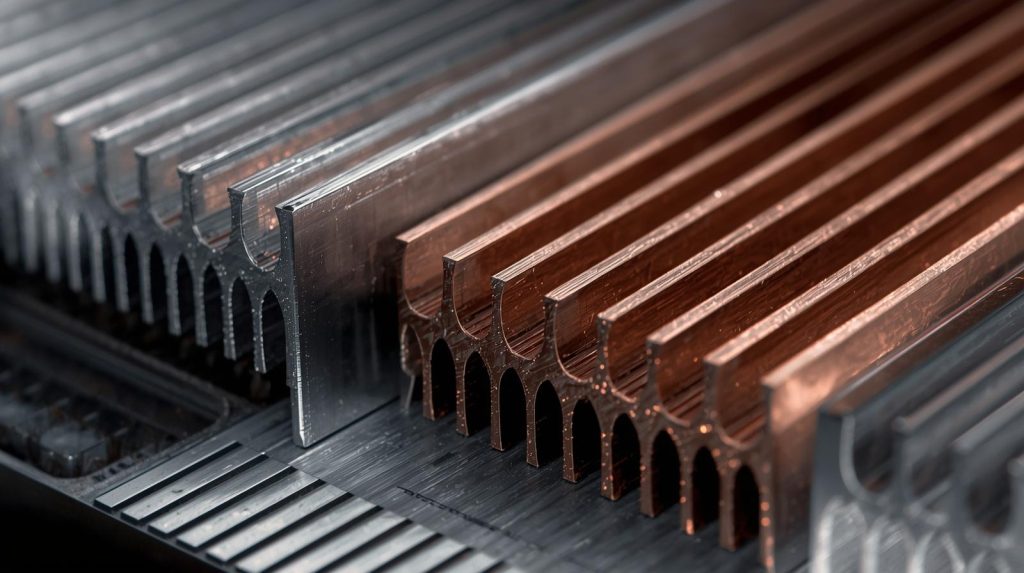

Otros materiales para disipadores de calor

La extrusión de disipadores de calor se realiza en otros metales además del aluminio, como cobre, latón y algunos plásticos, aunque el más extendido es el aluminio. Un ejemplo es el cobre, que puede conducir el calor más que el aluminio, pero es mucho más pesado y costoso. Los plásticos son moldeables pero no poseen las características térmicas necesarias para realizar la mayoría de las tareas industriales.

Principales ventajas de la extrusión de disipadores de calor de aluminio

Ligereza y durabilidad

La ligereza es una de las principales ventajas del aluminio. Los disipadores de calor de aluminio son muy resistentes y fuertes, aunque ligeros, y pueden soportar condiciones duras. Por eso son ideales para aplicaciones en las que la resistencia y el peso son factores clave.

Formas y tamaños personalizables

Puede personalizarse hasta un alto nivel mediante extrusión. También se pueden diseñar disipadores de calor de aluminio de diferentes formas y tamaños para utilizarlos en distintos dispositivos. La extrusión puede fabricar un disipador de calor grande o pequeño, tanto si se trata de un pequeño aparato como de una máquina utilizada en la industria.

Alta conductividad térmica

La capacidad de conducir el calor está asociada al aluminio. La extrusión de aletas u otros patrones complejos ayuda a los fabricantes a aumentar considerablemente la cantidad de superficie al disipador de calor que proporciona una mejor forma de disipación del calor.

Aplicaciones de la extrusión de disipadores de calor de aluminio

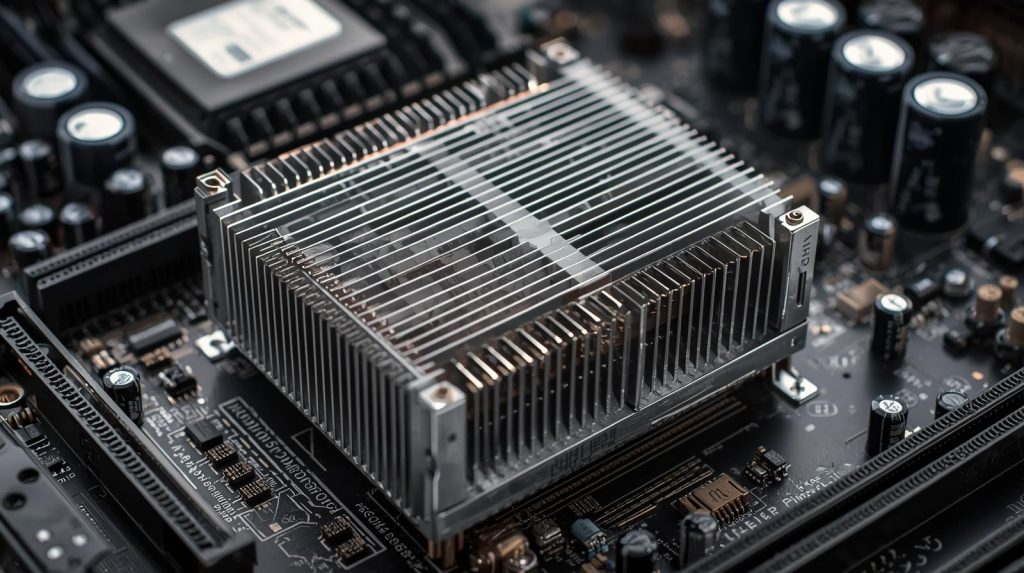

Electrónica y componentes informáticos

Los disipadores de calor de aluminio son muy comunes en el campo de la electrónica, especialmente en ordenadores y otros dispositivos que generan calor. Los procesadores, las GPU y las fuentes de alimentación dependen de disipadores de calor eficientes que garanticen su refrigeración y funcionamiento.

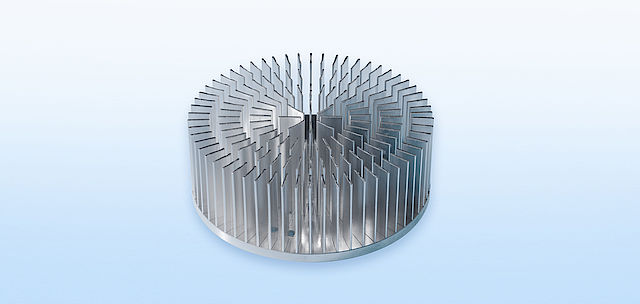

Sistemas de iluminación LED

Las luces producidas por LED consumen calor, por lo que los disipadores de calor de aluminio absorben y disipan el calor para aumentar la vida útil de los LED. El aluminio es muy ligero y un recurso eficaz para disipar el calor, lo que lo convierte en el mejor componente para este tipo de sistemas.

Automoción y usos industriales

Los disipadores de calor de aluminio también son populares en los sectores industrial y automovilístico. En los vehículos, los sistemas de refrigeración y el control del calor generado por máquinas pesadas, los disipadores de calor de aluminio son importantes para garantizar que las temperaturas clave en entornos tan sensibles se mantienen en sus mejores niveles.

La importancia de la precisión en el proceso de extrusión

En el caso de la extrusión de disipadores térmicos, la cuestión de la precisión es importante. Un cambio en la forma del disipador de calor, por mínimo que sea, puede tener enormes consecuencias en su rendimiento térmico. La precisión de las herramientas y los procesos utilizados por los ingenieros garantiza que cada disipador de calor se fabrique con unas especificaciones perfectas.

Cómo afecta la precisión al rendimiento

Cuando un disipador de calor se extruye correctamente es para que el nivel de calor y el flujo de aire permanezcan constantes. El disipador de calor no funcionará tan bien como se desea cuando las aletas son demasiado gruesas o demasiado delgadas o el espaciado no es uniforme causando un posible sobrecalentamiento.

Procesos posteriores a la extrusión: Técnicas de acabado

Anodizado

El proceso se conoce como anodizado; mejora la resistencia del aluminio a la corrosión, que se añade a la capa de óxido natural sobre el material de aluminio. También se puede personalizar añadiendo la posibilidad de pintar el disipador de calor.

Recubrimiento en polvo

Otra técnica posterior a la extrusión, que proporciona al disipador de calor un acabado suave y duradero, es el recubrimiento en polvo. También mejora la resistencia a la corrosión y puede hacer que el disipador de calor tenga un aspecto bonito en el caso de los productos que verá el consumidor.

Mecanizado CNC

Una vez extruidos los disipadores de calor, se añaden características adicionales mediante mecanizado CNC. Esto puede implicar la formación de agujeros, ranuras en él o asegurar que el disipador de calor encaja en su posición exacta en un dispositivo que está enfriando.

Retos de la extrusión de disipadores de calor de aluminio

Defectos de material y control de calidad

A pesar de sus ventajas, el aluminio tiene una serie de defectos: puede deformarse, agrietarse o presentar burbujas de aire durante la extrusión. Estos defectos deben evitarse aplicando estrictas medidas de control de calidad.

Cuestiones de coste y eficiencia.

Aunque la extrusión puede resultar económica en la mayoría de los casos, el precio puede aumentar en función del diseño y el tipo de aleación de aluminio empleado. Los perfiles más complejos tienen matrices y precisión más complicadas y pueden aumentar el coste de producción. Los fabricantes también deben asegurarse de contar con una producción eficaz para minimizar el despilfarro de recursos y tener así menores costes de explotación.

Limitaciones de diseño

La extrusión, aunque es muy versátil, tiene sus limitaciones. Las formas muy complejas no pueden extruirse en un solo perfil. En tales situaciones, los fabricantes pueden tener que unir más de una pieza o utilizar más trabajo de mecanizado, lo que puede llevar más tiempo y costes de producción.

Cómo elegir el disipador de calor de aluminio adecuado

La selección de un disipador térmico de aluminio depende de una serie de factores como el tamaño, la forma y las necesidades térmicas particulares del sistema en cuestión.

Factores a tener en cuenta

- Tamaño: El tamaño del disipador de calor debe ser suficiente para poder enfriar la cantidad de calor producida.

- Diseño de las aletas: Las aletas aumentan la superficie y, por extensión, mejoran la disipación del calor.

- Flujo de aire: Dios mío, ¿se va a utilizar aire forzado o natural?

- Calidad del material: El aluminio 6063 es en la mayoría de los casos el grado elegido debido a su alta extrudibilidad y disipación del calor.

Requerimiento térmico y alta eficiencia.

Existen requisitos térmicos especiales en cada aplicación. El conocimiento de la carga térmica y los objetivos de disipación serán de ayuda a la hora de seleccionar un disipador que sea lo más eficiente posible. Las clasificaciones de resistencia térmica disponibles en los fabricantes pueden servir de ayuda en la selección.

El futuro de la extrusión de disipadores térmicos de aluminio

Tendencias en tecnología y materiales

La tendencia hacia la disipador térmico de aluminio extrusión es bastante positiva, porque las nuevas tecnologías mejorarán el proceso de extrusión, así como, los materiales. La próxima generación de soluciones de refrigeración pretende fabricar disipadores de calor de aluminio impresos en 3D, aleaciones más eficientes térmicamente y métodos de alta tecnología para disipar el calor, entre otras cosas.

Innovaciones en el diseño de disipadores de calor

Los disipadores de calor modernos son cada vez más pequeños y eficientes. Los disipadores de calor se combinan con aletas multicapa, cámaras de vapor y materiales híbridos para satisfacer las crecientes necesidades de rendimiento avanzado en paquetes en miniatura.

Impacto medioambiental y sostenibilidad

Reciclado de aluminio

El reciclaje de la extrusión de disipadores de calor de aluminio es una de las mayores ventajas de utilizar aluminio. El aluminio puede reciclarse indefinidamente sin perder sus cualidades y por eso es uno de los metales más sostenibles que hay en el mercado. Esto hace que la fabricación de disipadores de calor para tener un efecto masivo sobre el medio ambiente.

Reducir la huella ambiental

Los fabricantes también están adoptando procesos de fabricación más ecológicos, como prensas de extrusión de bajo consumo y revestimientos ecológicos. Estas innovaciones contribuyen a reducir las emisiones de carbono y, al mismo tiempo, a producir disipadores de calor de alta calidad.

Conclusión

La extrusión de disipadores de calor de aluminio es uno de los procesos más importantes, que proporcionan a la electrónica, los LED y los sistemas industriales la capacidad de mantenerse fríos y ser eficientes. Desde la fase de diseño hasta la de acabado posterior a la extrusión son cruciales para producir disipadores de calor que puedan funcionar eficazmente en condiciones muy rigurosas. El peso ligero, la eficacia térmica del aluminio y sus características de reciclabilidad garantizan que sea el material más perfecto para la producción de disipadores de calor. Con la tecnología en constante evolución, el proceso de extrusión irá cambiando y se ofrecerán métodos aún más eficaces e innovadores para refrigerar el mundo.

Preguntas frecuentes

¿Cuál es la razón por la que el aluminio es una extrusión estándar de disipadores de calor?

El aluminio es muy conductor térmico, ligero, barato y puede extruirse para darle formas complicadas.

¿Es posible utilizar cobre en lugar de aluminio como disipador térmico?

El cobre, sin embargo, es más pesado y costoso, por lo que no es muy viable en numerosas aplicaciones.

¿Cuál es la calidad de extrusión del disipador térmico de aleación de aluminio?

El más común es el aluminio 6063 debido a su mejor extrudibilidad y capacidad térmica.

¿Todos los disipadores de calor extruidos deben seguir mecanizándose?

No siempre. Los perfiles básicos pueden cortarse fácilmente, pero los diseños más complejos pueden requerir cortes con máquinas CNC para obtener detalles precisos.

¿Debo saber cuál debe ser el tamaño de mi disipador de calor?

Hay que calcular el calor que producirá el dispositivo y seleccionar un disipador con una resistencia térmica que permita eliminar este calor.

0 Comentarios